Предлагаемое техническое решение относится к области химического машиностроения и предназначено для использования в качестве составной части технологического процесса изготовления оболочки из композиционно-полимерного материала, предпочтительно многослойной, с различным функциональным назначением слоев, в том числе и в качестве защитного покрытия.

Известно устройство для импедансного ультразвукового дефектоскопирования, содержащее электромеханический преобразователь, связанный с задающим генератором через буферный усилитель, дополнительный электромеханический преобразователь, связанный с задающим генератором через буферный усилитель и фазовращатель, причем выходы обоих преобразователей соединены со входами системы сравнения (SU №395767, G01N 29/04, 1973 г.).

Известно также устройство для импедансного ультразвукового дефектоскопирования, содержащее генератор импульсов, подключенные к нему преобразователь и схему управления, усилитель сигналов от преобразователя, подключенный к входам двух избирательных усилителей, сумматор и индикатор - в тракт обработки сигналов от преобразователя введен интегратор площади детектированных импульсных сигналов, вход которого через сумматор и детекторы импульсных напряжений подключен к выходам избирательных усилителей, один из которых настроен на основную частоту максимально нагруженного преобразователя и подключен к сумматору через детектор положительных импульсных напряжений, а другой настроен на основную частоту ненагруженного преобразователя и подключен к сумматору через детектор отрицательных импульсов напряжений и аналого-цифровое запоминающее устройство максимальных значений напряжения, измерительный вход которого подключен к выходу интегратора, выход - к индикатору, а вход опорного напряжения через автоматический переключатель подключен или к источнику опорного напряжения настройки в режиме сканирования, или к процентному задатчику относительного уровня сигнализации, включенному параллельно с опорным источником при работе, причем входы управления интегратором, аналого-цифровым запоминающим устройством и автоматическим переключателем подключены к выходам схемы управления (RU №2104520 C1, G01N 29/16, 1998 г.).

Наиболее близким из известных является устройство для дефектоскопии объектов импульсным импедансным методом, в котором совмещенный импедансный преобразователь с одной зоной контакта с контролируемым объектом периодически возбуждает с помощью излучателя преобразователя упругие колебания в системе «преобразователь-контролируемый объект» и измеряют амплитуду электрического сигнала на приемнике преобразователя, по которой судят о дефектности объекта, при этом преобразователь возбуждают радиоимпульсами с заданной несущей частотой, в качестве информационного параметра в электрическом сигнале приемника преобразователя дополнительно измеряют разность фаз в сигналах излучателя и приемника, а о дефектности объектов судят совместно по амплитуде и разности фаз (RU №2078339 C1, G01N 29/16, 1997 г.).

Известные устройства не могут в должной мере обеспечить реальные условия штатного контроля оболочки, так как необходимо соблюсти и обеспечить на образце скорость вращения оболочки, при этом образцов, исходя из кривизны и разнотолщинности оболочки (по стеклопластику и по резиноподобному покрытию), должно быть несколько. Это фактически не обеспечивает реализацию описанных выше устройств при работе на реальных многослойных оболочках. Кроме того, не представляется возможным учесть на одном образце из конкретной оболочки все физико-химические параметры (пористость, толщину, структуру, состав, однородность и т.п.).

Задачей настоящих технических решений является повышение достоверности получаемых в результате неразрушающего контроля оболочек результатов. Это обеспечивается тем, что в процессе контроля обеспечена возможность совмещения теневого метода контроля с использованием результатов, полученных при контроле инвентарного для данной серии оболочек имитатора дефектов. Этим также значительно упрощается технология проведения работ при послойном контроле слоистых оболочек из композиционных материалов.

Достигается это тем, что устройство для неразрушающего контроля качества оболочек из композиционного материала, имеющих форму тел вращения, включает стержневой звукопровод, с одного из торцов которого установлен связанный с генератором пьезоэлемент, на котором последовательно размещены отражатель и связанный со сканером излучатель, а со стороны другого торца размещен копирующий рельеф оболочки наконечник, между которым и упомянутым торцом размещен приемный пьезоэлемент, связанный с приемником, при этом устройство имеет датчики координат, один из которых фиксирует значение текущих координат в окружном направлении, и расположен под одним из опорных для оболочки роликов устройства для совместной работы с ним, а другой - расположен у одного из торцов оболочки для регистрации числа ее оборотов и/или текущей величины поворота оболочки, причем сканер, генератор и соединенный с приемным пьезоэлементом приемник параллельно соединены с процессором, хранящим полученную при контроле качества инвентарного имитатора дефектов информацию, или с системным блоком, входы и выходы которого параллельно связаны с дисплеем, клавиатурой ввода и удаленным интерфейсом.

А также тем, что в упомянутом выше устройстве для неразрушающего контроля качества оболочек используется инвентарный имитатор дефектов, выполненный в виде временно прикрепляемой к оболочке или удерживаемой на ней эталонной пластины из гибкого материала, предпочтительно по форме сегмента или кольца, имеющей, по меньшей мере, один внутренний дефект по неоднородности. При этом внутренний дефект имеет размеры не менее 20×20 мм и раскрытие не менее 0,2 мм. Имитатор дефектов может быть выполнен в виде сетки, предпочтительно из полимерного материала или материала оболочки, и обернут пленкой из полимерного материала.

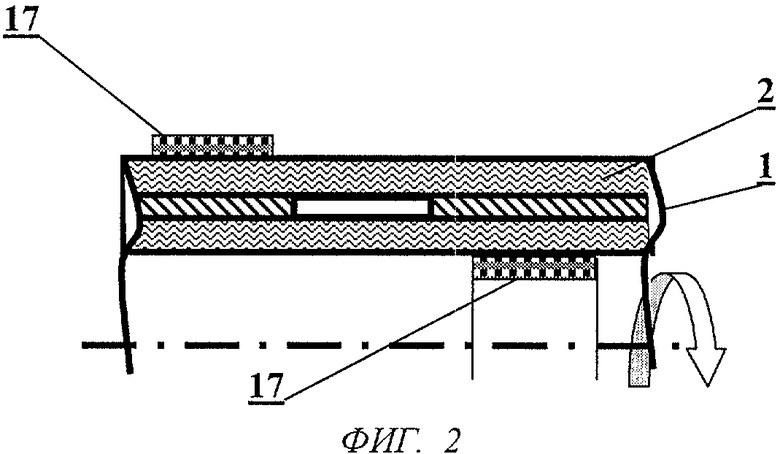

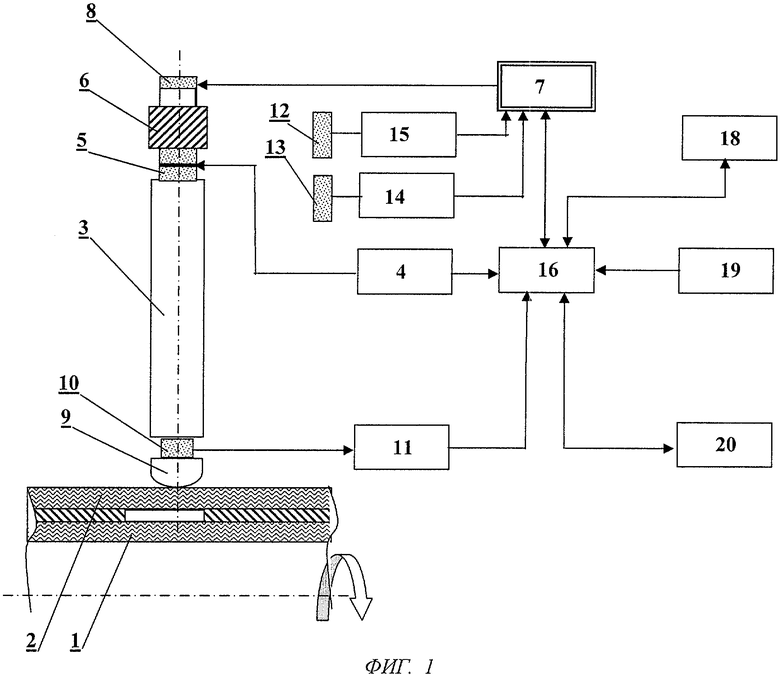

Предлагаемые технические решения представлены на чертежах, где:

- на фиг.1 представлена схема устройства для неразрушающего контроля качества оболочек;

- на фиг.2 представлен элемент оболочки с наложенным имитатором дефектов.

Устройство предназначено для неразрушающего контроля качества имеющих форму тела вращения оболочек из композиционного материала, например стеклопластика и резиноподобного материала. Устройство включает стержневой звукопровод 3, с одного из торцов которого установлен связанный с генератором 4 пьезоэлемент 5. На стержневом звукопроводе 3 с торца, противоположному контролируемой оболочке, последовательно размещены отражатель 6 и связанный со сканером 7 излучатель 8. Со стороны другого торца стержневого звукопровода 3, размещен копирующий рельеф оболочки наконечник 9, между которым и упомянутым торцом размещен приемный пьезоэлемент 10, связанный с приемником 11. Устройство имеет датчики 12 и 13 координат, один из которых фиксирует значение текущих координат в окружном направлении и расположен под одним из опорных для оболочки роликов устройства для совместной работы с ним, а другой - расположен у одного из торцов оболочки для регистрации числа ее оборотов и/или текущей величины поворота оболочки. Датчики 12 и 13 связаны через приемники 14 и 15 со сканером 7. Сканер 7, генератор 4 и соединенный с приемным пьезоэлементом 10 приемник 11 параллельно соединены с процессором 16 (или с системным блоком). В памяти процессора 16 или системного блока хранится полученная при предварительном контроле качества инвентарного имитатора 17 дефектов информация. Входы и выходы процессора 16 или системного блока параллельно связаны с дисплеем 18, клавиатурой 19 ввода и удаленным интерфейсом 20.

Устройство для неразрушающего контроля качества оболочек использует в качестве эталона для последующих измерений инвентарный имитатор 17 дефектов. Имитатор выполнен в виде временно прикрепляемой к оболочке или удерживаемой на ней эталонной пластины из гибкого материала, предпочтительно по форме сегмента или кольца, имеющей, по меньшей мере, один внутренний дефект по неоднородности (см. фиг.2). При этом внутренний дефект имеет размеры не менее 20×20 мм и раскрытие не менее 0,2 мм - указанные параметры обусловлены техническими потребностями по изделию (оболочке) и чувствительностью используемого оборудования. Имитатор дефектов может быть выполнен в виде сетки, предпочтительно из полимерного материала или материала оболочки, и обернут пленкой из полимерного материала.

Принцип работы устройства основан на измерении механического сопротивлеия (импеданса) изделия датчиком, сканирующим поверхность и возбуждающим в изделии упругие колебания звуковой частоты, и может найти применение также в технологическом процессе при изготовлении труб, сосудов и других емкостей. Для сравнения используют предварительно полученные на имитаторе дефектов данные. Это обеспечивает реальные условия штатного контроля оболочки при наличии нескольких образцов имитатора, исходя из разнотолщинности оболочки (по стеклопластику или резиноподобному материалу).

Очень важно, что с использованием предлагаемого устройства возможна метрологическая аттестация методики контроля, используя программное обеспечение и расшифровку протоколов контроля. При настройке аппаратуры на имитатор на каждой оболочке приходилось, в связи с различием ее структуры, толщины, корректировать параметры настройки, особенно величину усиления ультразвукового сигнала. Предлагаемый имитатор проходит аттестацию на соответствие требованиям конструкторской документации. Таким образом, проводя настройку с использованием имитатора дефектов и убеждаясь в выявляемости дефекта на экране аппаратуры, повышают достоверность измерений и производительность процесса. Имитатор может быть наложен, например, на внутреннюю поверхность оболочки с обеспечением зазора 0,2 мм. Затем проводится настройка на его заведомо дефектный участок, в результате чего на экране монитора появляется отметка. Затем проводится сканирование оболочки в течение 1,0-1,5 минут для сбора информации о параметрах затухания контролируемого материала, фрикционных шумах и т.д. Преимущество такого измерения и настройки в том, что они проводятся в штатном режиме, что значительно повышает точность контроля.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ УЗЛОВ ТЕЛЕЖЕК ЖЕЛЕЗНОДОРОЖНЫХ ВАГОНОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2011 |

|

RU2480741C1 |

| УСТРОЙСТВО ЛАЗЕРНОГО ВИБРОПРЕОБРАЗОВАТЕЛЯ | 2012 |

|

RU2496102C1 |

| Настроечный образец для акустического контроля изделий из полимерных композиционных материалов | 2023 |

|

RU2823177C1 |

| Импедансный способ дефектоскопии изделий | 1984 |

|

SU1226296A1 |

| Способ изготовления контрольных образцов для неразрушающего контроля изделий из полимерных композиционных материалов | 2024 |

|

RU2839535C1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ СКРЫТЫХ ДЕФЕКТОВ В ТЕХНИЧЕСКИ СЛОЖНОМ ЭЛЕМЕНТЕ КОНСТРУКЦИИ, К КОТОРОМУ НЕТ ДОСТУПА, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2619812C1 |

| Система неразрушающего контроля методом ToFD (варианты) | 2021 |

|

RU2785788C1 |

| Раздельно-совмещенный ультразвуковой преобразователь | 1982 |

|

SU1091712A1 |

| АКУСТООПТИЧЕСКИЙ СПОСОБ КОНТРОЛЯ КАЧЕСТВА ОБЪЕКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2067760C1 |

| Акустический импедансный преобразователь | 1989 |

|

SU1629838A1 |

Использование: для неразрушающего контроля качества оболочек, имеющих форму тел вращения. Сущность: заключается в том, что устройство для неразрушающего контроля качества оболочек из композиционного материала, имеющих форму тел вращения, включает стержневой звукопровод с одного из торцов которого установлен связанный с генератором пьезоэлемент, на котором последовательно размещены отражатель и связанный со сканером излучатель, а со стороны другого торца размещен копирующий рельеф оболочки наконечник, между которым и упомянутым торцом размещен приемный пьезоэлемент, связанный с приемником, при этом устройство имеет датчики координат, один из которых фиксирует значение текущих координат в окружном направлении и расположен под одним из опорных для оболочки роликов устройства для совместной работы с ним, а другой расположен у одного из торцов оболочки для регистрации числа ее оборотов и/или текущей величины поворота оболочки, причем сканер, генератор и соединенный с приемным пьезоэлементом приемник параллельно соединены с процессором, хранящим полученную при контроле качества инвентарного имитатора дефектов информацию, или с системным блоком, входы и выходы которого параллельно связаны с дисплеем, клавиатурой ввода и удаленным интерфейсом. Технический результат: повышение достоверности получаемых в результате неразрушающего контроля оболочек результатов. 2 н. и 2 з.п. ф-лы, 2 ил.

| ИМПУЛЬСНЫЙ ИМПЕДАНСНЫЙ СПОСОБ ДЕФЕКТОСКОПИИ ОБЪЕКТОВ | 1994 |

|

RU2078339C1 |

| Устройство для ультразвукового контроля материалов | 1977 |

|

SU735989A1 |

| Ультразвуковой концентратор | 1980 |

|

SU918844A1 |

| Устройство для фокусированияульТРАзВуКОВыХ пучКОВ | 1979 |

|

SU822922A1 |

| Образец для ультразвуковой дефектоскопии многослойных конструкций | 1989 |

|

SU1772732A1 |

| US 5241287 A, 31.08.1993 | |||

| US 5481153 A, 02.01.1996 | |||

| US 5828274 A, 27.10.1998 | |||

| US 5798599 A, 25.08.1998. | |||

Авторы

Даты

2008-09-20—Публикация

2007-04-19—Подача