Изобретение относится к области неразрушающего контроля и может быть использовано для изготовления контрольных образцов из полимерных композиционных материалов, предназначенных для настройки чувствительности и развертки ультразвуковых и импедансных дефектоскопов при неразрушающем контроле оболочек и других изделий из полимерных композиционных материалов на наличие несплошностей (расслоений, непроклея и т.д.).

Предлагаемое техническое решение предназначено для применения в авиационной и ракетно-космической отрасли, а также может быть использовано в других отраслях промышленности, в которых требуется проведение неразрушающего контроля изделий из полимерных композиционных материалов.

Для настройки дефектоскопов при проведении импедансного и ультразвукового неразрушающего контроля изделий из полимерных композиционных материалов на наличие расслоений с целью обеспечения требуемой достоверности контроля необходимы контрольные (настроечные) образцы, имеющие имитаторы контролируемых дефектов. При этом контрольные образцы должны быть конструктивно подобны (материал, геометрия, форма, выкладка армирующего наполнителя, шероховатость поверхности и т.д.) контролируемым изделиям.

Известно изобретение способ изготовления образца для настройки чувствительности ультразвуковых дефектоскопов (А.с. СССР №1202394 A1, МПК G01N 29/22, опубл. 15.02.1994), заключающийся в том, что элементы образца, в одном из которых выполнена модель дефекта, соединяют диффузионной сваркой, с целью повышения качества изготовления между свариваемыми поверхностями размещают слой толщиной не более 0,0003 длины упругой волны в нем, выполненный из материала, активизирующего диффузию, а сварку производят при температуре гомогенизации материала образца.

Недостатком известного способа является невозможность его использования для изготовления контрольных образцов из полимерных композиционных материалов в связи с отсутствием возможности осуществления их диффузионной сварки.

Известен способ изготовления образцов для настройки дефектоскопов при неразрушающем контроле изделий типа основы с покрытием (А.с. СССР №1201755 A, МПК G01N 29/04, опубл. 30.12.1985. Бюл. №48), заключающийся в том, что на поверхности основы выполняют искусственный дефект и соединяют ее с покрытием, с целью повышения точности настройки при контроле изделий с газотермическим покрытием, искусственный дефект и покрытие выполняют последовательным напылением материалов дефекта и покрытия.

Недостатком известного способа является невозможность изготовления контрольного образца с искусственным дефектом, моделирующим несплошность материала (расслоение, непроклей и т.д.).

Наиболее близким по технической сущности (прототипом) является способ изготовления контрольного образца для дефектоскопии (А.с. СССР №1307320 A1, МПК G01N 27/82, опубл. 30.04.1987. Бюл.№16), заключающийся в том, что на бездефектной поверхности заготовки образца выполняют глухое отверстие и воздействуют на материал заготовки для создания искусственного дефекта, с целью создания дефекта типа газонасыщенной зоны с заданными геометрическими параметрами, дно отверстия выполняют параллельным поверхности заготовки, воздействие осуществляют газонасыщением на глубину, меньшую глубины отверстия, и удаляют часть материала заготовки со стороны отверстия на его глубину.

Недостатком прототипа является невозможность моделирования дефекта (расслоение, непроклей) в заготовке контрольного образца путем газонасыщения полимерного композиционного материала.

Техническим результатом предлагаемого изобретения является повышение точности настройки чувствительности и развертки ультразвуковых и импедансных дефектоскопов при проведении неразрушающего контроля за счет использования контрольного образца, изготовленного в соответствии с предлагаемым способом.

Указанный технический результат достигается тем, что предложен способ изготовления контрольных образцов для неразрушающего контроля изделий из полимерных композиционных материалов, включающий выполнение глухого отверстия на бездефектной поверхности заготовки образца с дном, параллельным поверхности заготовки, отличающийся тем, что от отдельно выбранной оболочки отрезают кольцо, из которого вырезают заготовку сегмента, путем механической обработки заготовки сегмента фрезой диаметром от 3 мм до 10 мм получают имитатор дефекта, а заглушку имитатора дефекта получают путем механической обработки оставшейся части кольца фрезой диаметром от 3 мм до 6 мм, при этом частота вращения фрезы составляет от 2500 об/мин до 5000 об/мин, подача от 100 мм/мин до 250 мм/мин с глубиной резания от 0,1 мм до 0,5 мм, после чего протирают склеиваемые поверхности заглушки и сегмента нефрасом, выдерживают их на воздухе от 5 минут до 20 минут и осуществляют соединение сегмента и заглушки с помощью клея, затем проводят отверждение клея при температуре от плюс 15°C до плюс 40°C не менее 72 часов.

Для обеспечения конструктивного подобия контрольных образцов из полимерных композиционных материалов, предназначенных для настройки чувствительности и развертки ультразвуковых и импедансных дефектоскопов при неразрушающем контроле, кольцо для изготовления контрольного образца отрезается из изделия, аналогичного контролируемым. Изделие контролируется на наличие дефектов неразрушающими методами (например, акустическим, радиационным, тепловым, визуальным и т.д.), что позволяет изготовить сегмент (заготовку образца) из бездефектного участка кольца.

С целью создания имитатора дефекта с заданными геометрическими параметрами (форма, площадь, глубина залегания, тип дефекта) в заготовке образца (сегменте) путем механической обработки выполняют глухое отверстие, дно которого параллельно поверхности заготовки.

Параллельность (эквидистантность) дна глухого отверстия поверхности заготовки необходима для соответствия изготавливаемого имитатора дефекта реальным дефектам, в частности, расслоениям, которые представляют собой разделение смежных слоев в слоистом пластике из-за разрушения клеевого соединения или близлежащей области (ГОСТ 32794-2014. Межгосударственный стандарт. Композиты полимерные. Термины и определения), плоскость которых параллельна (эквидистантна) поверхности изделий из слоистых стеклопластиков.

Из оставшейся части кольца изготавливают заглушку, вклеиваемую в выполненное глухое отверстие, что обеспечивает конструктивное подобие выполняемого имитатора дефекта реальным дефектам.

С целью снижения вероятности возникновения дефектов в заготовке образца и заглушке, механическую обработку выполняют по следующему режиму: частота вращения фрезы составляет от 2500 об/мин до 5000 об/мин, подача от 100 мм/мин до 250 мм/мин с глубиной резания от 0,1 мм до 0,5 мм фрезами диаметром от 3 мм до 10 мм (для выполнения глухого отверстия) и от 3 мм до 6 мм (для изготовления заглушки).

Обоснованность использования указанного режима механической обработки установлена по результатам опытной отработки способа изготовления контрольных образцов с проведением их контроля качества визуальным, ультразвуковым и радиационными методами неразрушающего контроля.

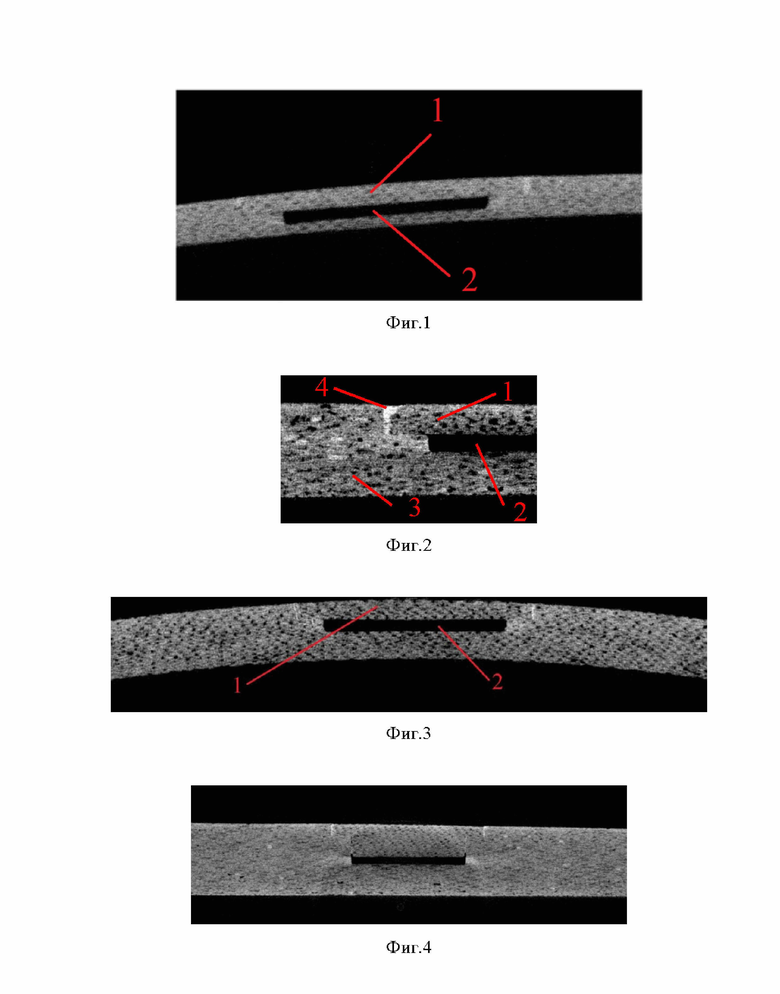

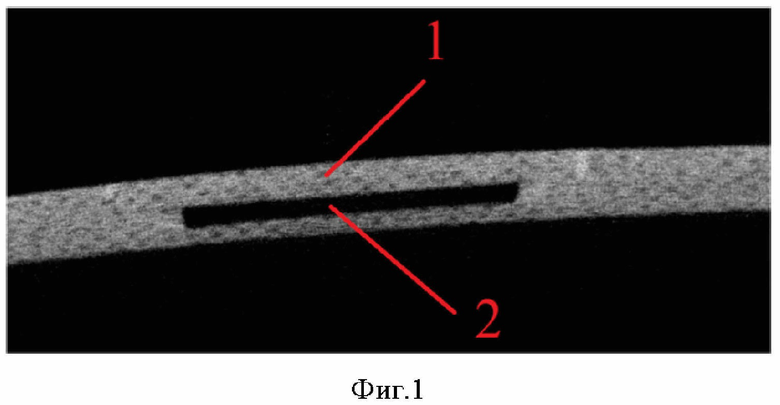

Изобретение поясняется чертежами, где на фиг.1 приведена рентгеновская томограмма полученного контрольного образца в сечении выполненного имитатора дефекта, где 1 - заглушка, 2 - имитатор дефекта типа «расслоение»; на фиг.2 увеличенная часть томограммы в области склеивания заглушки и сегмента, где 1 - заглушка, 2 - имитатор дефекта типа «расслоение», 3 - сегмент, 4 - клеевой слой; на фиг.3 приведена томограмма полученного контрольного образца в сечении выполненного имитатора дефекта, где 1 - заглушка, 2 - имитатор дефекта типа «расслоение» по примеру 2; на фиг.4 приведена томограмма полученного контрольного образца в сечении выполненного имитатора дефекта по примеру 3.

На фиг.1 показана рентгеновская томограмма выполненного имитатора дефекта заданного размера, откуда видно, что расслоений, растрескиваний или каких-либо других дефектов в контрольном образце нет.

Для обеспечения требуемой адгезии перед сборкой контрольного образца склеиваемые поверхности заглушки 1 и сегмента протирают нефрасом и выдерживают их на воздухе от 5 минут до 20 минут (в зависимости от площади склеиваемых поверхностей и материала образца). Заглушку 1 вклеивают в глухое отверстие с помощью клея (например, марки ВК-58), что обеспечивает требуемые акустические характеристики материала в месте имитатора дефекта 2 типа «расслоение». С целью выполнения качественного клеевого соединения между заглушкой 1 и заготовкой образца (сегментом), а также исключения негативного воздействия на материал контрольного образца, отверждение клея осуществляют при температуре от 15°C до 40°C в течение не менее 72 часов.

Осуществление заявленного способа подтверждается следующими примерами.

Пример 1

От изделия из полимерного композиционного материала на основе эпоксидной смолы и кварцевой стеклоткани было отрезано кольцо, из бездефектного участка которого вырезан сегмент - заготовка образца. Путем механической обработки по режиму: частота вращения фрезы 5000 об/мин, подача 250 мм/мин, глубиной резания 0,5 мм, фреза диаметром 3 мм для выполнения глухого отверстия и 3 мм для изготовления заглушки, выполнено глухое отверстие в заготовке образца и заглушка. Сборка образца осуществлена следующим образом: протирка склеиваемых поверхностей нефрасом, выдержка их на воздухе 5 минут, соединение сегмента и заглушки с помощью клея ВК-58, отверждение клея при температуре 15°C в течение 80 часов.

Томограмма полученного контрольного образца в сечении выполненного имитатора дефекта приведена на фиг.1.

Пример 2

От изделия из полимерного композиционного материала на основе фенолформальдегидной смолы и кварцевой стеклоткани было отрезано кольцо, из бездефектного участка которого вырезан сегмент - заготовка образца. Путем механической обработки по режиму: частота вращения фрезы 2500 об/мин, подача 100 мм/мин, глубиной резания 0,1 мм, фреза диаметром 10 мм для выполнения глухого отверстия и 6мм для изготовления заглушки, выполнены глухое отверстие в заготовке образца и заглушка. Сборка образца осуществлена следующим образом: протирка склеиваемых поверхностей нефрасом, выдержка их на воздухе 20 минут, соединение сегмента и заглушки с помощью клея ВК-58, отверждение клея при температуре 40°C в течение 72 часов.

Томограмма полученного контрольного образца в сечении выполненного имитатора дефекта приведена на фиг.3.

Пример 3

От изделия из полимерного композиционного материала на основе фенолформальдегидной смолы и кварцевой стеклоткани было отрезано кольцо, из бездефектного участка которого вырезан сегмент - заготовка образца. Путем механической обработки по режиму: частота вращения фрезы 4000 об/мин, подача 170 мм/мин, глубиной резания 0,3 мм, фреза диаметром 8 мм для выполнения глухого отверстия и 4 мм для изготовления заглушки, выполнены глухое отверстие в заготовке образца и заглушка. Сборка образца осуществлена следующим образом: протирка склеиваемых поверхностей нефрасом, выдержка их на воздухе 15 минут, соединение сегмента и заглушки с помощью клея ВК-58, отверждение клея при температуре 30°C в течение 76 часов.

Томограмма полученного контрольного образца в сечении выполненного имитатора дефекта приведена на фиг.4.

Предлагаемый способ изготовления контрольных образцов для неразрушающего контроля оболочек и других изделий из полимерных композиционных материалов имеет следующие преимущества:

1. Позволяет изготавливать контрольные (настроечные) образцы из полимерных композиционных материалов для настройки чувствительности ультразвуковых и импедансных дефектоскопов в соответствии с требованиями ГОСТ (в конструктивно подобном исполнении), что увеличивает точность контроля за счет повышения достоверности настройки.

2. Позволяет избежать образования дефектов (расслоений, растрескиваний, сколов и т.д.) при выполнении в заготовке образца глухого отверстия и изготовлении заглушки при использовании указанных режимов механической обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Настроечный образец для акустического контроля изделий из полимерных композиционных материалов | 2023 |

|

RU2823177C1 |

| Настроечный образец для ультразвуковой дефектоскопии многослойных изделий | 2022 |

|

RU2791171C1 |

| Способ ультразвукового контроля изделий переменной толщины из полимерных композиционных материалов | 2023 |

|

RU2797337C1 |

| Способ неразрушающего контроля монолитного листа совместно с клеевым слоем в многослойных конструкциях из полимерных композиционных материалов | 2018 |

|

RU2701204C1 |

| Способ неразрушающего контроля клеевого соединения монолитных листов из полимерных композиционных материалов | 2016 |

|

RU2627539C1 |

| Способ автоматизированного контроля физико-механических свойств многослойной композиционной втулки несущего винта вертолета | 2024 |

|

RU2834184C1 |

| Способ имитации дефекта непроклея в многослойных конструкциях | 2017 |

|

RU2667317C1 |

| Способ неразрушающего контроля полимерного композиционного материала в многослойных конструкциях | 2023 |

|

RU2816684C1 |

| Способ проведения исследования клеевых соединений многослойной втулки несущего винта вертолета | 2020 |

|

RU2742540C1 |

| Способ изготовления контрольного образца для дефектоскопии | 1985 |

|

SU1307320A1 |

Использование: для изготовления контрольных образцов для неразрушающего контроля изделий из полимерных композиционных материалов. Сущность изобретения заключается в том, что осуществляют выполнение глухого отверстия на бездефектной поверхности заготовки образца с дном, параллельным поверхности заготовки, при этом от отдельно выбранной оболочки отрезают кольцо, из которого вырезают заготовку сегмента, путем механической обработки заготовки сегмента фрезой диаметром от 3 мм до 10 мм получают имитатор дефекта, а заглушку имитатора дефекта получают путем механической обработки оставшейся части кольца фрезой диаметром от 3 мм до 6 мм, при этом частота вращения фрезы составляет от 2500 об/мин до 5000 об/мин, подача от 100 мм/мин до 250 мм/мин с глубиной резания от 0,1 мм до 0,5 мм, после чего протирают склеиваемые поверхности заглушки и сегмента нефрасом, выдерживают их на воздухе от 5 минут до 20 минут и осуществляют соединение сегмента и заглушки с помощью клея, затем проводят отверждение клея при температуре от плюс 15°C до плюс 40°C не менее 72 часов. Технический результат: обеспечение возможности моделирования дефекта типа расслоение или непроклей в заготовке контрольного образца. 4 ил.

Способ изготовления контрольных образцов для неразрушающего контроля изделий из полимерных композиционных материалов, включающий выполнение глухого отверстия на бездефектной поверхности заготовки образца с дном, параллельным поверхности заготовки, отличающийся тем, что от отдельно выбранной оболочки отрезают кольцо, из которого вырезают заготовку сегмента, путем механической обработки заготовки сегмента фрезой диаметром от 3 мм до 10 мм получают имитатор дефекта, а заглушку имитатора дефекта получают путем механической обработки оставшейся части кольца фрезой диаметром от 3 мм до 6 мм, при этом частота вращения фрезы составляет от 2500 об/мин до 5000 об/мин, подача от 100 мм/мин до 250 мм/мин с глубиной резания от 0,1 мм до 0,5 мм, после чего протирают склеиваемые поверхности заглушки и сегмента нефрасом, выдерживают их на воздухе от 5 минут до 20 минут и осуществляют соединение сегмента и заглушки с помощью клея, затем проводят отверждение клея при температуре от плюс 15°C до плюс 40°C не менее 72 часов.

| Настроечный образец для ультразвуковой дефектоскопии многослойных изделий | 2022 |

|

RU2791171C1 |

| Способ изготовления контрольного образца для дефектоскопии | 1985 |

|

SU1307320A1 |

| Образец для настройки ультразвуковых дефектоскопов | 1983 |

|

SU1226285A1 |

| WO 2007097727 A1, 30.08.2007 | |||

| CN 118294545 A, 05.07.2024 | |||

| CN 104792678 A, 22.07.2015. | |||

Авторы

Даты

2025-05-05—Публикация

2024-04-12—Подача