Изобретение относится к средствам неразрушающего контроля и может быть использовано для настройки чувствительности и развертки ультразвуковых и импедансных дефектоскопов при неразрушающем контроле изделий из полимерных композиционных материалов на наличие расслоений и непроклея.

Предлагаемое техническое решение предназначено для применения в авиационной и авиакосмической отрасли, а также может быть использовано в других отраслях, в которых проводится неразрушающий контроль изделий из полимерных композиционных материалов.

Для настройки дефектоскопов при проведении импедансного и ультразвукового неразрушающего контроля изделий из полимерных композиционных материалов на наличие расслоений необходимы образцы, имеющие имитаторы контролируемых дефектов.

Известен испытательный образец для ультразвуковой дефектоскопии (SU 1226284 A1, МПК G01N 29/30, G01N 29/04, 23.04.1986), выполненный в виде отрезка трубы, содержащей искусственный дефект многоугольной формы заданных геометрических размеров, расположенный на ее внутренней или наружной поверхности, с дном, эквидистантным криволинейной поверхности. Недостатком данного образца является невозможность его применения для настройки импедансных дефектоскопов и ультразвуковых дефектоскопов при реализации теневого метода контроля, что обусловлено отсутствием заглушек на выполненных искусственных дефектах.

Известен образец для ультразвуковой дефектоскопии многослойных конструкций (SU 1772732 А1, МПК G01N 29/22, 30.10.1992), получаемых под воздействием температуры и давления, выполненный в виде нескольких слоев с расположенными между ними имитаторами дефектов, включающими пластинчатый ячеистый вкладыш и окружающую его оболочку. С целью повышения точности получения заданного раскрытия дефекта в процессе изготовления образца, стенки ячеек вкладыша имитатора дефектов выполнены сплошными из материала, температура плавления которого превышает температуру процесса производства конструкции, а оболочка имитатора дефектов выполнена из материала, толщина и модуль упругости которого удовлетворяют определенному условию. Основными недостатками данного изобретения является невозможность его применения для настройки импедансных и ультразвуковых дефектоскопов при реализации теневого метода контроля из-за наличия ячеек, являющихся ребрами жесткости, а также трудоемкость изготовления образца.

Наиболее близким по технической сущности является настроечный образец для ультразвуковой дефектоскопии многослойных изделий (RU 2791171 С1, МПК G01N 29/30, 03.03.2023), состоящий из соединенных слоев, в которых выполнено плоскодонное глухое отверстие. Образец выполнен из трех соединенных клеем слоев, по форме соответствующих изделию, причем первый слой выполнен из металла, промежуточный слой представляет собой полимерный композиционный материал, третий слой выполнен из керамики, при этом в металлический слой и слой из полимерного композиционного материала вклеена заглушка, состоящая из двух соединенных через клеевой слой частей, соответствующих форме изделия, одна из которых выполнена из металла, а вторая – из полимерного композиционного материала, при этом в центре части заглушки из полимерного композиционного материала, обращенной в сторону слоя из керамики, выполнено плоскодонное глухое отверстие диаметром 3,5-6,0 мм и глубиной 1,5-2,0 мм. Основными недостатками данного изобретения являются невозможность его использования при проведении акустического контроля расслоений в изделиях из полимерного композиционного материала, невозможность его применения для настройки импедансных дефектоскопов в связи с тем, что акустические сопротивления керамического и металлического слоев значительно отличаются от акустического сопротивления контролируемого полимерного композиционного материала (это приводит к некорректной настройке), а также сложность конструкции (большее количество слоев) и трудоемкость изготовления образца.

Техническим результатом предлагаемого изобретения является повышение точности настройки чувствительности и развертки ультразвуковых и импедансных дефектоскопов при проведении неразрушающего контроля изделий из полимерных композиционных материалов за счет использования настроечного образца, конструктивно подобного контролируемому изделию и содержащему глухое отверстие, являющееся имитатором дефекта, площадь которого соответствует площади минимально фиксируемого дефекта в изделии.

Указанный технический результат достигается тем, что предложен:

1. Настроечный образец для акустического контроля изделий из полимерных композиционных материалов, в котором выполнено глухое отверстие, в которое вклеена заглушка, отличающийся тем, что образец выполнен в виде сегмента изделия, в котором выполнено по меньшей мере одно отверстие диаметром от 5 мм до 20 мм, при этом в отверстие вклеена заглушка с помощью клея или связующего так, что выступ вклеенной заглушки над поверхностью образца отсутствует, при этом донная поверхность вклеенной заглушки эквидистантна поверхности сегмента, а между заглушкой и донной поверхностью отверстия выполнен зазор от 0,3 мм до 1 мм и на поверхности образца нанесен контур глухого отверстия.

2. Настроечный образец по п.1, отличающийся тем, что в качестве полимерного композиционного материала используют стеклопластик или углепластик.

3. Настроечный образец по п.1, отличающийся тем, что заглушка выполнена в виде цилиндра.

4. Настроечный образец по п.1, отличающийся тем, что заглушка выполнена в виде двух соосно сопряженных между собой цилиндров, первый из которых имеет диаметр от 5 мм до 20 мм, второй цилиндр - диаметр от 7 мм до 22 мм, при этом диаметр второго цилиндра больше диаметра первого цилиндра на 1 - 2 мм.

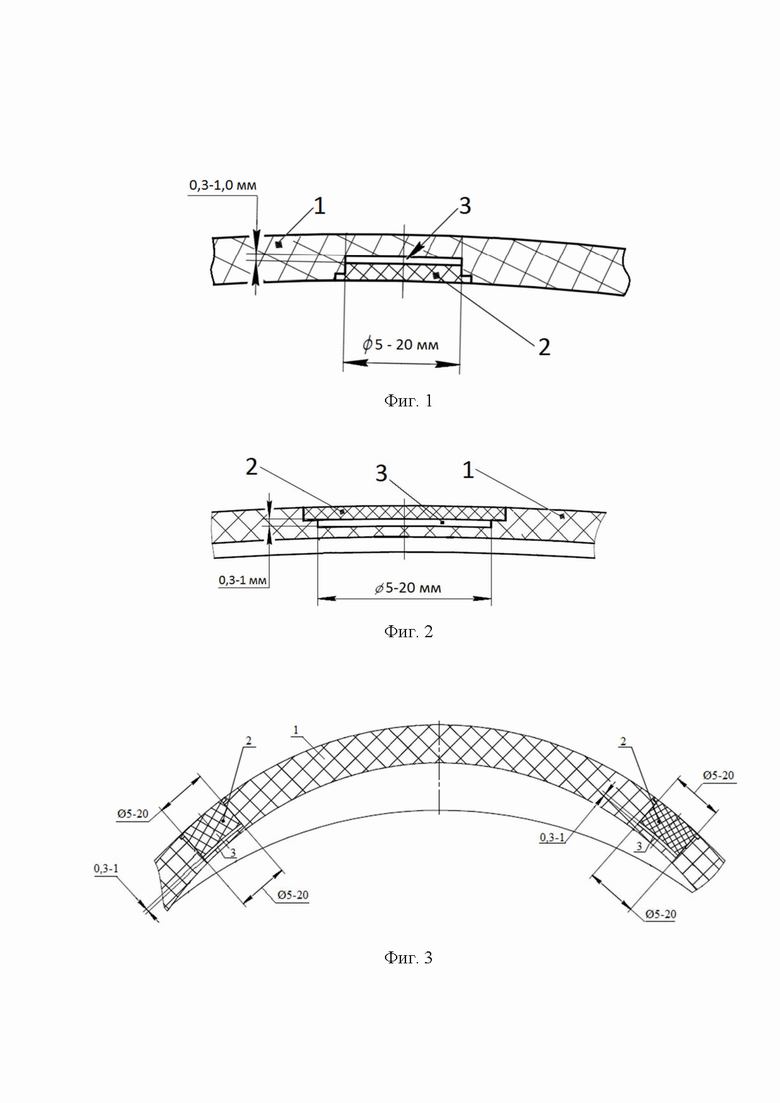

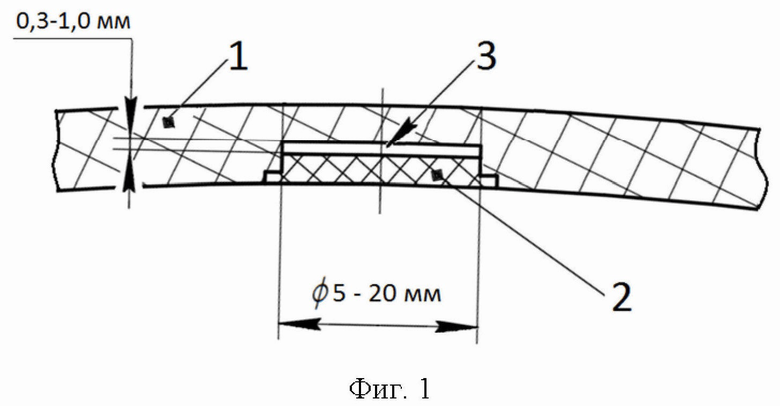

На фиг.1, фиг.2 и фиг.3 представлены схематические изображения (в разрезе) предлагаемых конструктивных решений изготовления настроечного образца. Образец состоит из сегмента 1 и заглушки 2, изготовленных из контролируемого изделия из полимерного композиционного материала. На фиг. 1 и фиг. 3 заглушка 2 выполнена в виде двух соосно сопряженных между собой цилиндров. На фиг. 2 заглушка 2 выполнена в виде цилиндра.

Заглушка 2 вклеивается в глухое отверстие 3 в сегменте 1 с помощью клея или связующего. Диаметр глухого отверстия 3 соответствует минимально фиксируемой площади дефекта в контролируемом изделии и, в зависимости от требований по минимально выявляемой площади дефектов, может составлять от 5 мм до 20 мм. Донная поверхность глухого отверстия 3 и поверхность заглушки 2, вклеиваемой в отверстие 3, выполнены эквидистантно поверхности настроечного образца, что повышает конструктивное подобие имитируемого дефекта, т.к. расслоения образуются между армирующих слоев полимерного композиционного материала, эквидистантных поверхности изделия. Это обеспечивает соответствие жесткости образца в месте искусственного дефекта контролируемому изделию, что повышает точность настройки чувствительности.

Заглушка 2 вклеена так, что она не выступает над поверхностью настроечного образца. Это обеспечивает соответствие шероховатости поверхности настроечного образца шероховатости поверхности контролируемого изделия, тем самым повышая точность настройки чувствительности и развертки (за счет одинакового акустического контакта).

Между заглушкой 2 и донной поверхностью отверстия 3 выполнен зазор от 0,3 мм до 1 мм. Указанные величины зазора обеспечивают технологичность изготовления контрольного образца в условиях исключения вероятности попадания в полость имитации дефекта клея или связующего, с помощью которых выполняется вклеивание заглушки 2 в сегмент 1. Конкретная величина зазора определяется путем экспериментальной отработки в зависимости от типа полимерного композиционного материала (стеклопластик, углепластик, боропластик и т.д.), параметров механической обработки (скорость вращения и подачи инструмента, диаметр фрез и т.д.), толщины стенки контролируемой конструкции, размера глухого отверстия (имитатора дефекта), характеристик (зернистость, текучесть и т.д.) используемого клея или связующего и т.д.

Для удобства позиционирования ультразвуковых преобразователей в процессе настройки дефектоскопов на поверхности образца обозначены контуры глухого отверстия 3, например, с помощью маркеров для промышленной маркировки или краски. Это позволяет снизить время, необходимое на настройку, и повысить точность настройки за счет быстрого и точного определения расположения преобразователя на имитаторе дефекта (на глухом отверстии 3) в процессе проведения настройки.

Заглушка 2 может быть выполнена в виде цилиндра или в виде двух соосно сопряженных между собой цилиндров, первый из которых имеет диаметр от 5 мм до 20 мм, второй цилиндр – диаметр от 7 мм до 22 мм, при этом диаметр второго цилиндра больше диаметра первого цилиндра на 1 - 2 мм. Размеры цилиндра должны соответствовать размерам глухого отверстия 3 с учетом технологического зазора, необходимого для вклеивания заглушки 2 в сегмент 1. Использование заглушки 2 в виде двух соосно сопряженных между собой цилиндров обусловлено необходимостью обеспечения заполнения связующим или клеем зазора между заглушкой 2 и сегментом 1 без попадания связующего или клея в полость глухого отверстия 3 при контроле толстостенных изделий. Диаметр большего цилиндра при этом определяется технологичностью обработки материала образца и характеристиками используемого клея или связующего.

Настройка ультразвуковых и импедансных дефектоскопов производится по предлагаемому настроечному образцу следующим образом.

При ультразвуковом теневом методе контроля настроечный образец располагают между излучающим и принимающим ультразвуковые волны преобразователями (например, пьезоэлектрическими прямыми или катящимися) и, размещая поочередно между преобразователями бездефектный участок настроечного образца и участок с глухим отверстием 3 с вклеенной в него заглушкой 2 (имитатор дефекта), производят настройку (чувствительность, развертка) акустического дефектоскопа для обеспечения наилучшей выявляемости контролируемых дефектов. Для быстрого и точного позиционирования преобразователей в области с глухим отверстием 3 с вклеенной в него заглушкой 2 (имитатор дефекта) ориентируются на нанесенный на поверхности настроечного образца контур глухого отверстия 3.

При импедансном контроле импедансный преобразователь (совмещенный или раздельно совмещенный) поочередно располагают на поверхности настроечного образца в бездефектной области и в области с глухим отверстием с вклеенной в него заглушкой 2 (имитатор дефекта) и осуществляют настройку чувствительности и развертки импедансного дефектоскопа. Для быстрого и точного позиционирования импедансного преобразователя в области с глухим отверстием 3 с вклеенной в него заглушкой 2 (имитатор дефекта) ориентируются на нанесенный на поверхности настроечного образца контур глухого отверстия 3.

Cущность изобретения поясняется примерами.

Пример 1. Настроечный образец для настройки ультразвуковых и импедансных дефектоскопов при неразрушающем контроле изделий из полимерных композиционных материалов состоит из сегмента 1 с выфрезерованным глухим отверстием 3 и вклеенной в него заглушкой 2. Сегмент 1 и заглушка 2 изготовлены из стеклопластика на основе фенолформальдегидного связующего, армированного кварцевой стеклотканью. Заглушка 2 вклеена в сегмент 1 с помощью связующего марки ФН. Заглушка 2 выполнена в виде двух соосно сопряженных между собой цилиндров, первый из которых имеет диаметр 12 мм, второй – 14 мм. Диаметр отверстия с дном составляет 12 мм, что соответствует требованию к размерам минимально фиксируемых дефектов для контролируемого изделия. Конструктивное исполнение (см. фиг. 1) глухого отверстия 3 и заглушки 2 обеспечивает величину зазора между донной поверхностью глухого отверстия 3 и заглушкой 2, равной 1 мм. На поверхности образца с помощью маркера для промышленной маркировки нанесен контур глухого отверстия 3.

Пример 2. Настроечный образец для настройки ультразвуковых и импедансных дефектоскопов при неразрушающем контроле изделий из полимерных композиционных материалов состоит из сегмента 1 с выфрезерованным глухим отверстием 3 и вклеенной в него заглушкой 2. Сегмент 1 и заглушка 2 изготовлены из стеклопластика на основе эпоксидного связующего, армированного кварцевой стеклотканью. Заглушка 2 вклеена в сегмент с помощью клея ВК-58. Заглушка выполнена в виде цилиндра диаметром 5 мм. Диаметр глухого отверстия 3 составляет 5 мм, что соответствует требованию к размеру минимально фиксируемых дефектов для контролируемого изделия. Конструктивное исполнение (см. фиг. 2) глухого отверстия 3 и заглушки 2 обеспечивает величину зазора между донной поверхностью отверстия 3 и заглушкой, равной 0,3 мм. На поверхности образца с помощью краски нанесен контур глухого отверстия.

Пример 3. Настроечный образец для настройки ультразвуковых и импедансных дефектоскопов при неразрушающем контроле изделий из полимерных композиционных материалов состоит из сегмента 1 с двумя выфрезерованными глухими отверстиями 3 и вклеенными в них двумя заглушками 2. Сегмент 1 и две заглушки 2 изготовлены из углепластика. Две заглушки 2 вклеены в сегмент 1 с помощью клея ВК-58. Диаметр первого глухого отверстия составляет 20 мм, диаметр второго глухого отверстия – 10 мм, что соответствует требованию к размеру минимально фиксируемых дефектов для контролируемого изделия. Заглушки выполнены в виде двух соосно сопряженных между собой цилиндров. Цилиндры первой заглушки имеют диаметры 20 мм и 22 мм. Цилиндры второй заглушки имеют диаметры 10 мм и 12 мм. Конструктивное исполнение глухих отверстий 3 и двух заглушек 2 обеспечивает величину зазора между донной поверхностью глухих отверстий 3 и двумя заглушками 2, равную 0,5 мм. На поверхности образца с помощью маркера для промышленной маркировки нанесены контуры глухих отверстий.

Предлагаемый образец для настройки ультразвуковых и импедансных дефектоскопов при неразрушающем контроле изделий из полимерных композиционных материалов имеет следующие преимущества:

1. Образец соответствует требованиям государственных регламентирующих документов в части обеспечения соответствия образца, на котором осуществляется настройка, контролируемому изделию по материалам исполнения, шероховатости и кривизне поверхности.

2. Предлагаемый образец может быть использован для настройки чувствительности и развертки дефектоскопов при проведении акустического неразрушающего контроля несколькими методами: акустическим (ультразвуковым) теневым и импедансным.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления контрольных образцов для неразрушающего контроля изделий из полимерных композиционных материалов | 2024 |

|

RU2839535C1 |

| Настроечный образец для ультразвуковой дефектоскопии многослойных изделий | 2022 |

|

RU2791171C1 |

| УСТРОЙСТВО ДЛЯ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ КАЧЕСТВА ОБОЛОЧЕК, ИМЕЮЩИХ ФОРМУ ТЕЛ ВРАЩЕНИЯ, И НАКЛАДНОЙ ИМИТАТОР ДЕФЕКТОВ | 2007 |

|

RU2334226C1 |

| Способ неразрушающего контроля монолитного листа совместно с клеевым слоем в многослойных конструкциях из полимерных композиционных материалов | 2018 |

|

RU2701204C1 |

| СПОСОБ ИМИТАЦИИ ДЕФЕКТОВ ПРИ УЛЬТРАЗВУКОВОМ КОНТРОЛЕ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2278377C2 |

| Настроечный образец для ультразвуковой дефектоскопии | 1991 |

|

SU1772734A1 |

| Способ неразрушающего контроля клеевого соединения монолитных листов из полимерных композиционных материалов | 2016 |

|

RU2627539C1 |

| Способ ультразвукового контроля изделий переменной толщины из полимерных композиционных материалов | 2023 |

|

RU2797337C1 |

| Способ настройки чувствительности ультразвукового дефектоскопа | 2019 |

|

RU2726277C1 |

| СПОСОБ И УСТРОЙСТВО КОНТРОЛЯ РАБОТОСПОСОБНОСТИ УЛЬТРАЗВУКОВОГО ДЕФЕКТОСКОПА | 1994 |

|

RU2104519C1 |

Использование: для настройки чувствительности и развертки ультразвуковых и импедансных дефектоскопов при неразрушающем контроле изделий из полимерных композиционных материалов на наличие расслоений и непроклея. Сущность изобретения заключается в том, что предложен настроечный образец для акустического контроля изделий из полимерных композиционных материалов, в котором выполнено глухое отверстие, в которое вклеена заглушка. При этом образец выполнен в виде сегмента изделия, в котором выполнено по меньшей мере одно отверстие диаметром от 5 мм до 20 мм, при этом в отверстие вклеена заглушка с помощью клея или связующего так, что выступ вклеенной заглушки над поверхностью образца отсутствует, при этом донная поверхность вклеенной заглушки эквидистантна поверхности сегмента, а между заглушкой и донной поверхностью отверстия выполнен зазор от 0,3 мм до 1 мм и на поверхности образца нанесен контур глухого отверстия. Технический результат: повышение точности настройки чувствительности и развертки ультразвуковых и импедансных дефектоскопов при проведении неразрушающего контроля изделий из полимерных композиционных материалов. 3 з.п. ф-лы, 3 ил.

1. Настроечный образец для акустического контроля изделий из полимерных композиционных материалов, в котором выполнено глухое отверстие, в которое вклеена заглушка, отличающийся тем, что образец выполнен в виде сегмента изделия, в котором выполнено по меньшей мере одно отверстие диаметром от 5 мм до 20 мм, при этом в отверстие вклеена заглушка с помощью клея или связующего так, что выступ вклеенной заглушки над поверхностью образца отсутствует, при этом донная поверхность вклеенной заглушки эквидистантна поверхности сегмента, а между заглушкой и донной поверхностью отверстия выполнен зазор от 0,3 мм до 1 мм и на поверхности образца нанесен контур глухого отверстия.

2. Настроечный образец по п.1, отличающийся тем, что в качестве полимерного композиционного материала используют стеклопластик или углепластик.

3. Настроечный образец по п.1, отличающийся тем, что заглушка выполнена в виде цилиндра.

4. Настроечный образец по п.1, отличающийся тем, что заглушка выполнена в виде двух соосно сопряженных между собой цилиндров, первый из которых имеет диаметр от 5 мм до 20 мм, второй цилиндр - диаметр от 7 мм до 22 мм, при этом диаметр второго цилиндра больше диаметра первого цилиндра на 1-2 мм.

| Настроечный образец для ультразвуковой дефектоскопии многослойных изделий | 2022 |

|

RU2791171C1 |

| Образец для настройки ультразвуковых дефектоскопов | 1983 |

|

SU1226285A1 |

| Настроечный образец для ультразвукового контроля | 1982 |

|

SU1185227A1 |

| Настроечный образец для ультразвуковой дефектоскопии | 1991 |

|

SU1772734A1 |

| WO 2007097727 A1, 30.08.2007 | |||

| Грунтовый инъекционный анкер | 1977 |

|

SU727751A1 |

Авторы

Даты

2024-07-19—Публикация

2023-12-07—Подача