Предлагаемое изобретение относится к трубопроводному транспорту, в частности к устройствам, позволяющим определять место образования пробки в трубопроводной системе.

Известно устройство, содержащее источник питания, датчик перемещения, связанный через коммутационное реле с накопителем импульсов [1]. Данное устройство имеет низкую надежность.

Известно также устройство [2], содержащее источник питания, датчик перемещения, коммутационное реле, накопитель импульсов, RC-цепочку (прототип).

К недостаткам данного устройства можно отнести следующее:

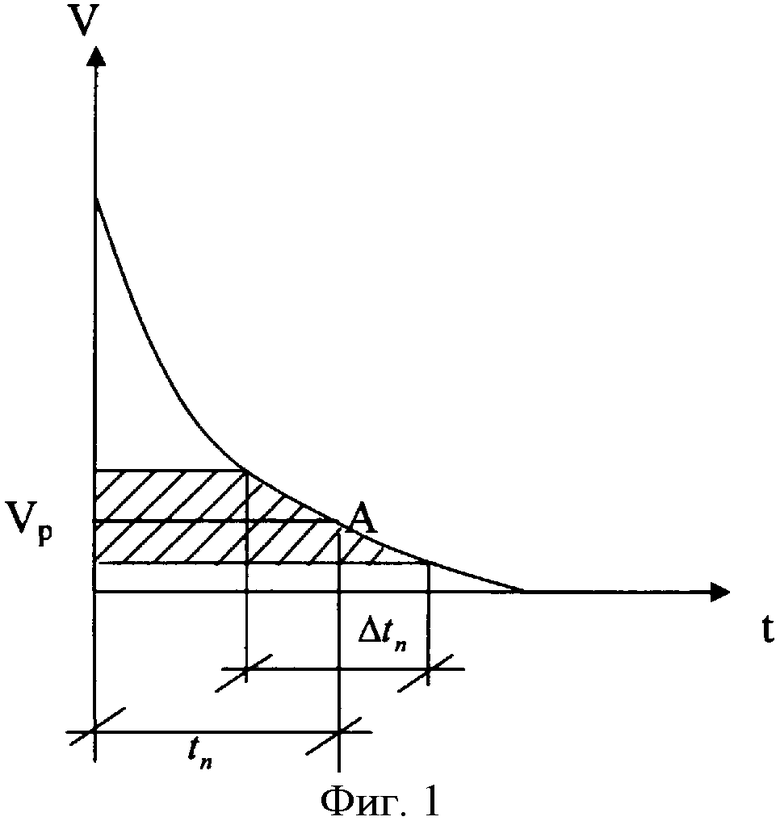

1. В процессе эксплуатации приходится менять датчики перемещения из-за их низкой надежности. Так как датчики перемещения (реле потока) выпускаются с большими погрешностями срабатывания, то после его замены необходимо устройство обязательно отстраивать, т.к. даже незначительная погрешность срабатывания датчика дает в устройстве большую погрешность измерения времени выравнивания давления. Даже применение весьма точных датчиков потока не дает достаточной точности без предварительной настройки всего устройства из-за падающей формы характеристики, «скорость движения газа-время» {V=(ϕ)t} (см. фиг.1).

2. В процессе эксплуатации из-за естественного износа, возникающих люфтов, старения пружин, смазки в движущихся частях датчиков перемещения происходит изменение порога срабатывания датчика, в результате чего рабочая точка А смещается по кривой изменения скорости. Незначительное смещение рабочей точки А по кривой приводит к значительному изменению времени Δtn и возрастанию систематической погрешности измерения из-за падающей формы характеристики.

Вышесказанное предъявляет высокие требования к датчикам потока в части повышения стабильности характеристики во времени или уменьшения для них межповерочного интервала.

3. Датчики перемещения (реле потока) необходимо устанавливать в определенное место по длине и по сечению трубы, т.к. установка его в другое место невозможна без предварительной настройки (изменяется по величине скорость потока как по длине, так и по сечению потока).

Кроме того, датчик перемещения устанавливается так, что занимает часть полезного рабочего сечения трубы, что делает невозможным пользование транспортной системой при смонтированном датчике, т.е. для каждого случая определения места образования пробки необходимо монтировать датчик, а потом - демонтировать.

4. Температурная зависимость параметров резистора R6 и конденсатора С5 от температуры, что приводит к возникновению температурной составляющей погрешности, зависящей от температуры, т.к. время заряда - разряда конденсатора τк равно

τк=ln2RC

5. Дребезг контактов 4 реле, что приводит к возникновению и счету дополнительных ложных импульсов накопителем.

Таким образом, недостатками данного устройства являются низкая точность определения места образования пробки и большие эксплуатационные затраты. Цель изобретения - повышение точности и экономичности.

Цель достигается тем, что устройство, содержащее источник питания и накопитель импульсов, снабжено датчиком давления, генератором импульсов, схемой совпадения, делителем частоты с переменным коэффициентом деления, цифровым индикатором, причем ключ соединен через нормально замкнутый контакт датчика давления с первым входом схемы совпадения, генератор импульсов подключен ко второму входу схемы совпадения, выход которого подключен к делителю частоты с переменным коэффициентом деления, с выходом которого соединен вход накопителя импульсов, к выходам которого подключен цифровой индикатор.

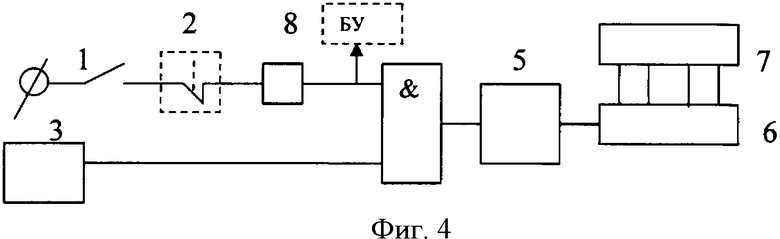

С целью дальнейшего повышения точности в устройство дополнительно введен формирователь импульсов, имеющий задержку сигнала, равную времени запуска источника давления (разряжения), вход формирователя соединен с нормально замкнутым контактом датчика давления, а выход - с первым входом схемы совпадения.

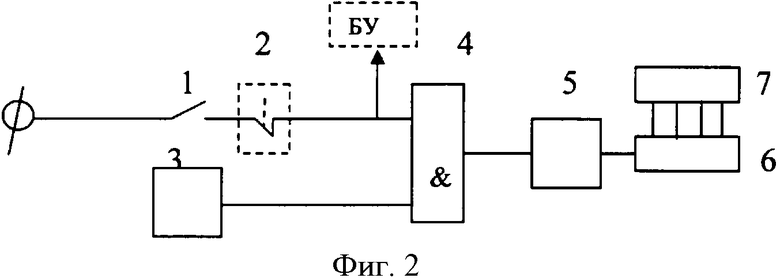

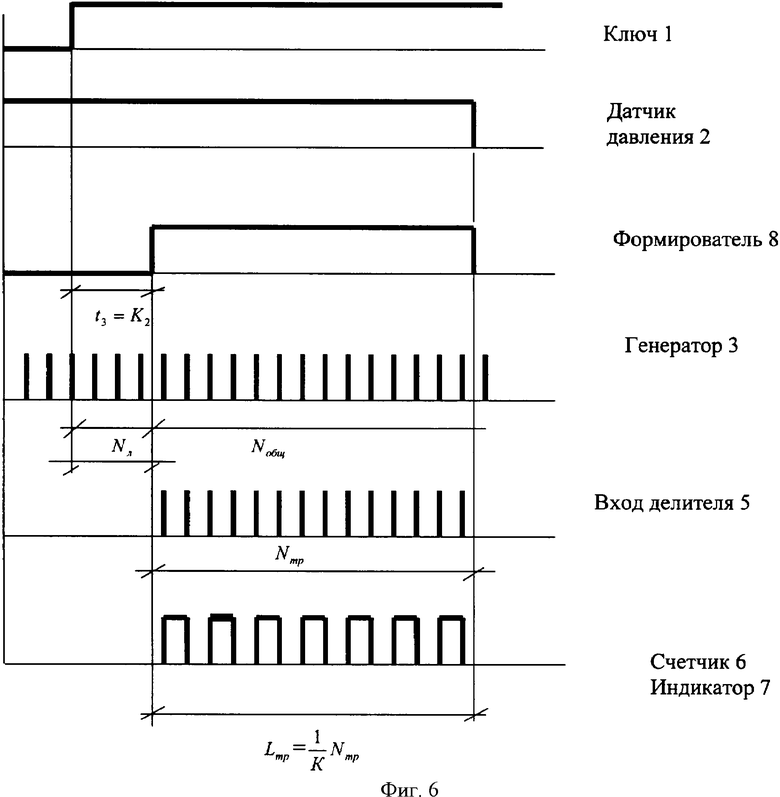

На фиг.2 и 4 представлены схемы устройства. Устройство содержит ключ 1, датчик давления 2 в виде, например, манометра, вакууметра, мановакууметра, генератор импульсов высокой частоты 3, схему совпадения 4, делитель частоты с переменным коэффициентом деления 5, накопитель (счетчик) импульсов 6, цифровой индикатор 7, формирователь импульсов 8.

Принцип работы устройства следующий.

До и после предполагаемого места образования пробки трубопровод перекрывается имеющимися кранами, шиберами, задвижками. Полость соединяется с компрессором, вентилятором или другим источником давления (разряжения), монтируется датчик давления на этой полости. После этого замыкают ключ 1, который через нормально замкнутый контакт датчика давления подает разрешающий сигнал на схему совпадения 4 и на запуск компрессора, равномерно закачивающий газ в исследуемую полость.

Импульсы с высокочастотного генератора 3 поступают через схему совпадения 4 на делитель частоты с переменным коэффициентом деления 5, который делит поступающее число импульсов на коэффициент, подбираемый при настройке так, что в счетчик импульсов 6 поступает число импульсов, численно равное величине расстояния от места образования пробки до запорного устройства (крана, задвижки, шибера), в удобных единицах измерения (см, м, км).

При достижении заданного давления датчик давления 2 размыкает свой контакт и схема совпадения 4 закрывается, одновременно подается сигнал в блок управления БУ на установку компрессора.

В накопителе импульсов 6 и на цифровом индикаторе 7 отобразится число, численно равное расстоянию от запорного устройства до места образования пробки.

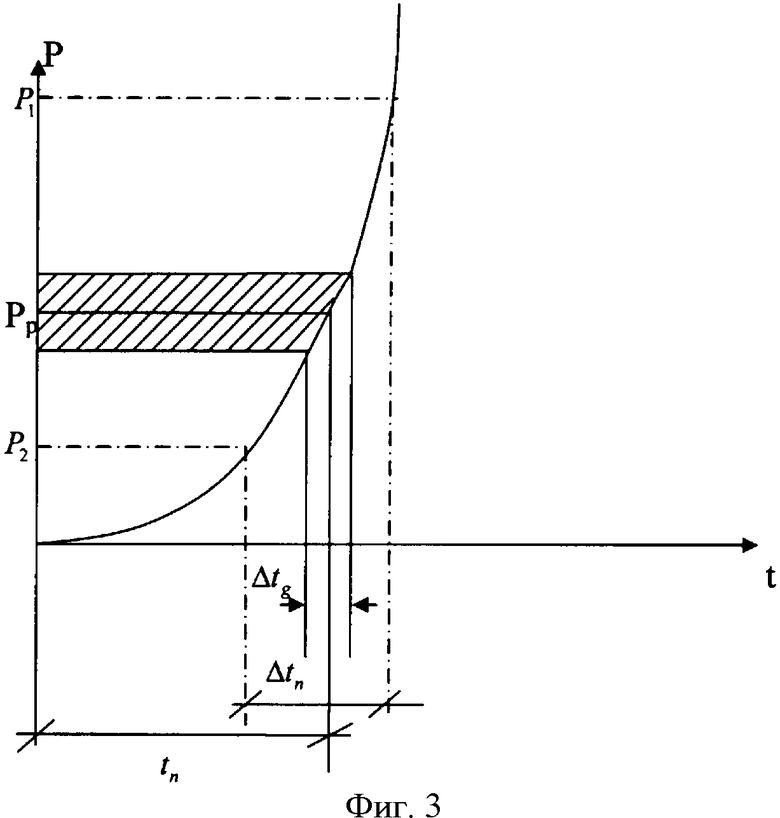

Предлагаемое устройство свободно от недостатков прототипа (см. фиг.3).

Ввиду того, что рост давления в полости происходит по положительной экспоненте и выбрав установку датчика давления так, чтобы она приходилась на резко изменяющийся участок характеристики «давление-время» {P=(ϕ)t}, можно добиться существенного повышения точности определения времени изменения давления в полости (расстояние до места образования пробки), даже имея датчик давления невысокой точности.

На фиг.1 и 3 соответственно обозначены

Vp - установка рабочей величины скорости, при которой происходит срабатывание датчика перемещений в устройстве-прототипе,

Рр - установка рабочей величины давления, при которой происходит срабатывание датчика давления в предлагаемом устройстве.

Заштрихованная область, внутри которой находится величина установки, - это величина случайной погрешности датчиков, широко выпускаемых промышленностью.

Как видно из фиг.1 и 3, при одной и той же величине погрешности датчиков погрешность измерения места образования пробки предлагаемым устройством значительно ниже, нежели прототипом.

Другими словами, для получения одной и той же величины погрешности измерения места образования завала в предлагаемом устройстве можно использовать менее точный, а значит и менее дорогой датчик - датчик давления.

Штрихпунктирной линией на фиг.3 показано с какой погрешностью можно иметь датчик давления для достижения одинаковой с прототипом погрешности определения места образования пробки.

Как видно из фиг.3, датчики давления могут иметь значительный допустимый разброс по погрешности измерения, могут иметь значительный допустимый износ в процессе эксплуатации, что значительно увеличивает допустимый межповерочный интервал, в результате чего отпадает необходимость в индивидуальной настройке (тарировке) каждого заменяемого датчика давления совместно с устройством.

Кроме того, датчик давления монтируется снаружи, а не внутри трубопровода и, таким образом, не мешает эксплуатировать трубопроводную систему и исключает необходимость демонтировать датчик давления перед началом эксплуатации системы.

С целью исключения влияния дребезга ключа 1 и контакта датчика давления 2 в схеме применен высокочастотный генератор импульсов, в результате чего из-за дребезга «выбивается» относительно небольшое количество импульсов, которое не регистрируется накопителем импульсов и все же создает определенную погрешность измерения, но значительно меньшую, нежели в прототипе. С целью исключения и этой составляющей погрешности между нормально замкнутым контактом датчика давления и схемой совпадения включен формирователь импульсов, который формирует прямоугольный импульс и не пропускает ложные импульсы, возникающие в результате дребезга контактов.

Кроме того, формирователь импульсов формирует задержку разрешающего сигнала на схему совпадения, численно равную времени запуска компрессора или другого источника давления (разряжения).

Применение импульсного генератора позволяет уменьшить температурную составляющую погрешности измерения по сравнению с прототипом, что достигается широко известными методами схемотехники.

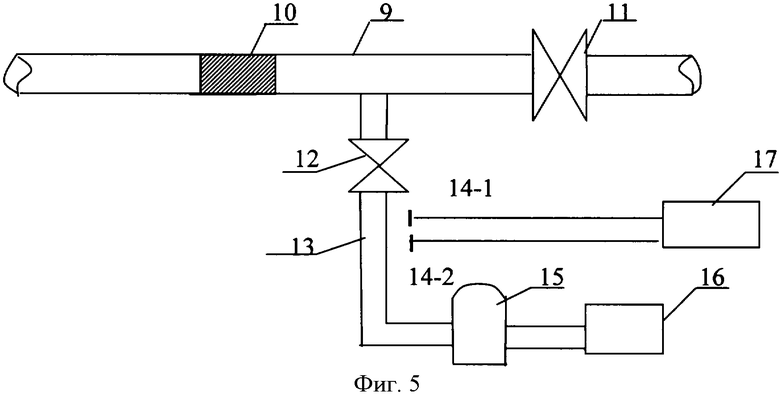

Пример применения устройства для определения места образования пробки в трубопроводной системе показан на фиг.5 в статическом состоянии.

Условные обозначения, принятые на фиг.5:

9 - трубопровод; 10 - пробка; 11, 12 - задвижка, 13 - подсоединительная линия; 14-1 - манометр (датчик давления); 14-2 - расходомер; 15 - ресивер; 16 - компрессор (источник давления); 17 - блок управления.

Участок трубопровода 9 с пробкой 10 перекрывается с одной стороны задвижкой 11, к любому возможному месту трубопровода между задвижкой и пробкой через задвижку 12 подключается подсоединительная линия 13 с датчиком давления 14.

Обнуляется («сбрасывается») счетчик импульсов 6, в результате чего на индикаторе 7 высвечиваются нули. После этого замыкается ключ 1 устройства и разрешающий сигнал через нормально замкнутый контакт 2 (см. фиг.2 и 4) датчика давления 14 (см. фиг.5) подает разрешающий сигнал на схему совпадения 4 и в блок управления (БУ) компрессора.

Одновременно с запуском компрессора, что соответствует началу отрезка времени tg на фиг.3, со схемы совпадения 4 на делитель частоты 5 поступает разрешающий сигнал генератора 3.

Коэффициент деления частоты импульсов подбирается делителем 5 с таким расчетом, чтобы в счетчике импульсов и индикаторе 7 отобразилось число импульсов, численно равное величине расстояния от места образования пробки до задвижки 11.

Рассмотрим, как подбирается коэффициент деления делителя частоты 5. Общий газовый объем Vобщ будет равен сумме объема полости трубопровода между пробкой и задвижкой Vтр и объема подсоединительной линии Vл.

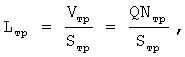

При производительности компрессора Q формулу (1) можно представить следующим образом:

Так как Vобщ=QTобщ; Vтр=QTтр; Vл=QTл, где Тобщ, Ттр, Тл - время роста давления на одну и ту же величину при работе компрессора соответственно на всю систему, только на трубопровод, только на подсоединительную линию.

При стабильной частоте генератора T=N, где N - число временных импульсов, и тогда формулу (2) можно переписать следующим образом:

QNобщ=QNтр+QNл

или

Qтр=Qобщ-Qл

А так как  где

где

Lтр и Sтр - соответственно длина трубопровода между пробкой и задвижкой и площадь сечения трубопровода на этом участке, м, м2,

то

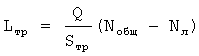

Так как  , а при постоянной величине подсоединительной линии Nл=К2=const, то формулу (3) можно переписать в виде:

, а при постоянной величине подсоединительной линии Nл=К2=const, то формулу (3) можно переписать в виде:

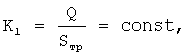

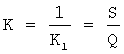

В зависимости от производительности компрессора и диаметра трубопровода делителем частоты 5 выставляется коэффициент деления частоты К, равный

Таким образом, окончательная формула будет

В каждом конкретном случае условия подъезда компрессора к месту его подключения к трубопроводу могут быть разными и, таким образом, длина подсоединительной линии 13 может быть различной, что влечет за собой изменение величины К2.

Поправку на длину подсоединительной линии К2 можно вводить вручную, можно это делать и автоматически путем задания величины задержки времени t3 на формирователе импульсов 8, численно равной К2, т.е. t3=К2 (см. фиг.4, 5).

Таким образом, после схемы совпадения 4 на вход делителя частоты 5 схемы, изображенной на фиг.4, поступит число импульсов не Nобщ, как в схеме 2, а (Nобщ-К2), которое затем поделится делителем частоты 5 на коэффициент К и в результате на счетчике 6 и индикаторе 7 отобразится длина участка трубопровода от задвижки до пробки, т.е. в полном соответствии с формулой (5). На фиг.6 приведены диаграммы работы схемы рис.4.

Обозначение графических материалов (фиг.1, 2, 3, 4), согласованное с текстом описания.

На фиг.1 показан график изменения скорости движения воздуха во времени в устройстве-прототипе, а на фиг.3 - график изменения давления в трубопроводной системе во времени в заявляемом устройстве, где соответственно

Δtn - абсолютная погрешность определения места образования пробки, завала устройством-прототипом;

Δtg - абсолютная погрешность определения места образования пробки, завала заявляемым устройством.

Как видно из фиг.1 и 3 погрешность определения места образования завала, пробки заявляемым устройством значительно ниже, несмотря на одну и ту же величину погрешности датчика перемещения и датчика давления (эта величина погрешностей датчика для наглядности заштрихована на фиг.1 и 3).

Кроме того, на фиг.3 показано, что для того чтобы определять место образования пробки предлагаемым устройством с такой же абсолютной погрешностью как и устройством-прототипом, равной величине Δtn, то можно обойтись датчиком давления с очень большой погрешностью, величина которой показана на оси координат Р (фиг.3) штрихпунктирной линией.

Фиг.1 и 3 иллюстрируют убедительность преимуществ предлагаемого устройства перед прототипом.

Источники информации, принятые во внимание при составлении заявки

1. Авторское свидетельство СССР №272137, кл. В65 51/36 от 19.04.67 г.

2. Авторское свидетельство СССР №1041465, кл. В65 53/56 от 18.02.82 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА КОНТРОЛЯ СОСТОЯНИЯ ТРУБОПРОВОДА | 2015 |

|

RU2606719C1 |

| Автоматизированная оросительная система | 1980 |

|

SU990148A2 |

| Устройство для измерения скорости | 1989 |

|

SU1673981A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО АДРЕСНОГО ОТКЛЮЧЕНИЯ ПОДАЧИ ВОДЫ В АВАРИЙНЫЕ УЧАСТКИ ВНУТРЕННЕГО ПРОТИВОПОЖАРНОГО ВОДОПРОВОДА ПРИ НАРУШЕНИИ ГЕРМЕТИЧНОСТИ ЕГО ГИДРАВЛИЧЕСКОЙ СЕТИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2015 |

|

RU2605771C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ И РЕГУЛИРОВАНИЯ ЗАГРУЗКИ ДИЗЕЛЯ | 2007 |

|

RU2344386C1 |

| Цифровой фазометр | 1985 |

|

SU1290197A1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ГЕРМЕТИЧНОСТИ ЗАТВОРА ЗАПОРНОЙ ТРУБОПРОВОДНОЙ АРМАТУРЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2011 |

|

RU2478860C2 |

| ЭЛЕКТРОННЫЙ СПИДОМЕТР | 2000 |

|

RU2183836C2 |

| Устройство для измерения глубины скважины | 1983 |

|

SU1099057A1 |

| ЦИФРОАНАЛОГОВЫЙ ПИРОМЕТР | 1993 |

|

RU2046306C1 |

Изобретение относится к трубопроводному транспорту и может быть применено для определения места образования пробки в трубопроводной системе. Устройство содержит источник питания, накопитель импульсов, датчик давления, генератор импульсов, схему совпадения, делитель частоты с переменным коэффициентом деления, цифровым индикатором, ключом, соединенным через нормально замкнутый контакт датчика давления с первым входом схемы совпадения. Генератор импульсов подключен к второму входу схемы совпадения, выход которой подключен к делителю частоты с переменным коэффициентом деления, с выходом которого соединен вход накопителя импульсов, к выходам которого подключен цифровой индикатор. Технический результат заключается в повышении точности определения места образования пробки в трубопроводной системе. 1 з.п. ф-лы, 6 ил.

| Устройство для определения места образования завала в пневмотранспортной установке | 1982 |

|

SU1041465A1 |

| УСТРОЙСТВО ДЛЯ ВЫЯВЛЕНИЯ УЧАСТКА ТРУБОПРОВОДА ПНЕВМОПОЧТЫ С ЗАСТРЯВШИМ ПАТРОНОМ | 0 |

|

SU272137A1 |

| JP 7291446 А, 07.11.1995 | |||

| КОМПОЗИЦИЯ ДЛЯ ФЛОТАЦИИ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 2004 |

|

RU2270725C1 |

Авторы

Даты

2008-09-27—Публикация

2006-09-18—Подача