Изобретение относится к резиновой промышленности, а именно к области производства технологических добавок для резиновых смесей на основе карбоцепных каучуков.

Применение таких добавок может облегчать переработку резиновой смеси, изменять клейкость, когезионную прочность, параметры вулканизации и многие другие характеристики. Технологические добавки существенно изменяют следующие свойства резин: эластичность, морозостойкость, теплостойкость, прочность, динамические и усталостные характеристики, твердость и сопротивление истиранию.

Известно применение в составе резиновых смесей для улучшения их переработки, повышения качества вулканизатов синтетических жирных кислот, каолина, парафина - технологическая добавка эмульфин К, которая представляет собой композицию, %: каолин 28, парафин 32, полиэтиленгликолевого эфира стеариновой кислоты или синтетических жирных кислот фракции C12-C20 40 (Ельшевская Е.А, Писаренко Т.И. и др. Диспактолы - новые отечественные технологические добавки полифункционального действия // Каучук и резина. 1993, №5, с.48-51). К недостаткам такой композиции в составе резиновой смеси следует отнести использование ингредиентов, получаемых при переработке нефти, высокой стоимости исходного сырья.

Известна технологическая добавка, представляющая собой смесь высших жирных кислот, в которой содержание стеариновой и олеиновой кислот достигает 50%, а другими компонентами являются пальмитиновая, линолевая и линоленовые кислоты. Это окрашенные жидкости или твердые вещества с кислотным числом 180-230 мг КОН/г. Использование таких добавок позволяет улучшить переработку резиновых смесей при сохранении или улучшении ряда показателей резин. Однако степень диспергирования компонентов смеси оказывается недостаточной (Справочник резинщика. Материалы резинового производства. М.: Химия, 1978, с.313).

Наиболее близким по технической сущности является охарактеризованная в SU 1175941 А (30.08.1985) добавка к резиновой смеси на основе ненасыщенных каучуков, представляющая собой бентонитовую глину, получаемую как отход отбелки и фильтрации растительных масел бентонитовой глиной, содержащая 60-75% собственно бентонитовой глины и 25-40% растительных жиров с перекисным числом веществ, извлекаемых хлороформом, не более 0,75% и кислотным числом веществ, извлекаемых хлороформом, не более 4,0 мг КОН. Недостатком данной технологической добавки является достаточно высокая зольность добавки, не принимаемый во внимание факт ограниченного срока ее использования ввиду быстрого окисления растительных жиров на поверхности бентонита и, как следствие, увеличение содержания перекисных соединений, негативно влияющих на свойства большинства резиновых смесей и их вулканизатов. Кроме того, указанная добавка имеет ограниченную область применения - для повышения прочности крепления резин к тканям.

Технической задачей является создание технологической добавки, применяемой в качестве мягчителя, для повышения степени диспергирования компонентов резиновой смеси, улучшения технологических свойств, снижения доли или исключения в составе резиновой смеси дефицитного сырья и удешевления резиновой смеси, а также рациональное использование крупнотоннажных углеродно-минеральных отходов производств растительных масел, улучшение экологии окружающей среды за счет переработки отходов пищевых производств.

Поставленная цель достигается за счет того, что в резиновой смеси на основе карбоцепного каучука, включающей диспергатор компонентов резиновых смесей, минеральный наполнитель, минеральное масло, в качестве технологической добавки в количестве 0,5-15 мас.ч. на 100 мас.ч. каучука используют добавку (технологическая добавка ОМК-В) зольностью 8-12% на основе отходов производства растительных масел (подсолнечного, рапсового, кукурузного), образующихся на стадии вымораживания (представляющих собой диатомитовый фильтровальный порошок (до 30 мас.%) и смесь адсорбированных на нем соединений следующих классов (до 70 мас.%):

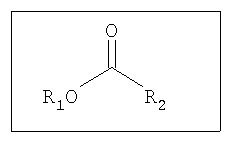

- фосфолипиды с общей формулой

где R1, R2 - углеводородные остатки насыщенных или ненасыщенных жирных кислот; для азотсодержащих фосфолипидов Х - остаток аминоспирта; для полиолсодержащих фосфолипидов Х - остаток глицерола или инозитола;

- моноацилглицериды, структурная формула следующая:

где R1 - углеводородный радикал жирных кислот;

- диацилглицериды, структурная формула следующая:

где R1, R2 - углеводородные радикалы жирных кислот;

- триацилглицериды, структурная формула следующая:

где R1, R2, R3 - углеводородные радикалы жирных кислот;

- растительные воски

в структурной формуле R1 - углеводородный радикал алифатического спирта, R2 - углеводородный радикал жирной кислоты;

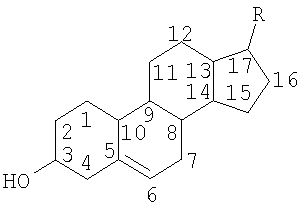

- стерины полициклические спирты, относящиеся к группе неомыляемых липидов:

Технологическая добавка ОМК-В представляет собой композицию из отхода стадии вымораживания 70%, насыщенных углеводородов парафинового ряда 28-29%, соединений фенольного ряда 1-2%.

Техническим результатом является расширение ассортимента технологических добавок, применяемых в качестве мягчителей, для повышения степени диспергирования компонентов резиновой смеси, улучшения технологических свойств, повышения сопротивления раздиру, прочности при растяжении, динамической выносливости, снижения набухания резин в агрессивных средах, снижение себестоимости резиновой смеси, а также рациональное использование крупнотоннажного углерод-минерального отхода производств растительных масел и тем самым улучшение экологии окружающей среды.

Сопутствующие продукты производства растительных масел подвергали обезвоживанию термостатированием при температуре 100°С в течение 1-2 ч или вакуумированием до содержании влаги не более 1,0%. Затем загружали 70 мас.% отхода стадии вымораживания, 28-29 мас.% насыщенных углеводородов парафинового ряда, 1-2 мас.% соединений фенольного ряда в обогреваемый смеситель с Z-образной мешалкой, проводили интенсивное перемешивание при нагревании до 70°С, после чего выливали полученную смесь в формы для остывания.

Физико-химические показатели наполнителей технологической добавки ОМК-В приведены в табл.1.

Изготавливали резиновые смеси на основе карбоцепных каучуков, в состав которых вводили добавку ОМК-В. Резиновые смеси готовили на лабораторных вальцах и вулканизовали в гидравлическом прессе при температуре 140-170°С в течение 40-60 мин.

Примеры 1-3. Изготавливали резиновые смеси на основе бутадиен-стирольного каучука, мас.ч.: СКС-30АРКП 100,0, сера 2,0, сульфенамид Ц 0,7, стеарин технический 2,0, белила цинковые 5,0, рубракс 5,0, технический углерод П234 50,0, технологическую добавку ОМК-В изменяли в пределах 1-15 мас.ч. Состав технологической добавки ОМК-В следующий: отход стадии вымораживания 70%, насыщенные углеводороды парафинового ряда 28%, соединение фенольного ряда 2%.

Результаты испытаний по примерам 1-3 приведены в табл.2.

Примеры 4-6. Изготавливали резиновые смеси на основе изопренового каучука, мас.ч.: СКИ-3 100, сера 1,0, альтакс 0,6, ДФГ 3,0, стеарин технический 1,0, белила цинковые 5,0, нафтам 2 1,1, технический углерод К354 30,0, технологическую добавку ОМК-В изменяли в пределах 0,5-15,0 мас.ч. Состав технологической добавки ОМК-В следующий: отход стадии вымораживания 70%, насыщенные углеводороды парафинового ряда 28,5%, соединение фенольного ряда 1,5%.

Результаты испытаний по примерам 4-6 приведены в табл.3.

Примеры 7-9. Изготавливали резиновые смеси на основе бутадиен-нитрольного каучука, мас.ч.: БНКС-28АМН 100,0, сера 1,5, каптакс 0,8, стеарин технический 1,5, белила цинковые 5,0, технический углерод П234 45,0, технологическую добавку ОМК-В изменяли в пределах 0,5-15,0 мас.ч. Состав технологической добавки ОМК-В следующий: отход стадии вымораживания 70%, насыщенные углеводороды парафинового ряда 29%, соединение фенольного ряда 1%.

Результаты испытаний по примерам 7-9 приведены в табл.4.

Из табл.2-4 видно, что резиновые смеси и их вулканизаты, содержащие технологическую добавку ОМК-В, имеют показатели, сравнимые с показателями резиновых смесей и вулканизатов по прототипу. При их введении резиновые смеси характеризуются большей однородностью, а вулканизаты на основе маслобезостойких каучуков имеют меньшее изменение массы после набухания в стандартной жидкости СЖР-3.

Технологическая добавка по сравнению с кремнеземом, каолином не пылит, что улучшает условия труда на складах хранения и в подготовительных цехах, вводится в резиновые смеси без технологических затруднений. При ее использовании уменьшается число технологических операций при изготовлении резиновой смеси, снижаются энергетические затраты.

В России ЦЧР является основным производителем растительных масел. На каждую тонну готового продукта приходится 450 кг отработанных адсорбентов, которые в настоящее время не используются и вывозятся в отвал. Предлагаемая технология позволяет не только изготовлять экологически безопасные технологические добавки отечественного производства, но и решать экологические задачи.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕХНОЛОГИЧЕСКАЯ ДОБАВКА ДЛЯ РЕЗИНОВЫХ СМЕСЕЙ НА ОСНОВЕ КАРБОЦЕПНЫХ КАУЧУКОВ | 2007 |

|

RU2342409C1 |

| ТЕХНОЛОГИЧЕСКАЯ ДОБАВКА ДЛЯ РЕЗИНОВЫХ СМЕСЕЙ НА ОСНОВЕ КАРБОЦЕПНЫХ КАУЧУКОВ | 2007 |

|

RU2339657C1 |

| ТЕХНОЛОГИЧЕСКАЯ ДОБАВКА ДЛЯ РЕЗИНОВЫХ СМЕСЕЙ НА ОСНОВЕ КАРБОЦЕПНЫХ КАУЧУКОВ | 2008 |

|

RU2368628C1 |

| ТЕХНОЛОГИЧЕСКАЯ ДОБАВКА ДЛЯ РЕЗИНОВЫХ СМЕСЕЙ НА ОСНОВЕ КАРБОЦЕПНЫХ КАУЧУКОВ | 2008 |

|

RU2390533C2 |

| ТЕХНОЛОГИЧЕСКАЯ ДОБАВКА ДЛЯ РЕЗИНОВЫХ СМЕСЕЙ | 2008 |

|

RU2396293C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2007 |

|

RU2333921C1 |

| СОЛИ МЕТАЛЛОВ ЖИРНЫХ КИСЛОТ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2008 |

|

RU2415886C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЭЛАСТОМЕРНЫХ ОТХОДОВ | 2008 |

|

RU2408616C2 |

| ВИБРОДЕМПФИРУЮЩИЙ ЭЛАСТОМЕРНЫЙ МАТЕРИАЛ И ЕГО СОСТАВ | 2014 |

|

RU2572409C1 |

| РЕЗИНОВАЯ СМЕСЬ | 1994 |

|

RU2083608C1 |

Изобретение относится к технологической добавке для резиновой смеси на основе карбоцепных каучуков. Технологическая добавка включает отход производства растительных масел (подсолнечного, рапсового, кукурузного), причем добавка содержит, мас.%: отходы, образующиеся на стадии вымораживания, представляющие собой диатомитовый фильтровальный порошок (до 30 мас.%) и смесь адсорбированных на нем соединений следующих классов (до 70 мас.%): фосфолипиды, моно-, ди- и триацилглицериды, эфиры восков, стерины, 70%, насыщенные углеводороды парафинового ряда 28-29% и соединения фенольного ряда 1-2%. Данная технологическая добавка при хранении, дозировании и смешении не пылит, что улучшает условия труда на складах хранения и в подготовительных цехах, а также способствует повышению сопротивления раздиру резиновых смесей, их прочности при растяжении, динамической выносливости и снижению набухания резины в агрессивных средах. При использовании заявленной технологической добавки уменьшается число технологических операций при изготовлении резиновой смеси, благодаря чему снижаются энергетические затраты, а также решается задача утилизации углеродно-минеральных отходов, образованных при производстве растительных масел. 4 табл.

Технологическая добавка для резиновой смеси на основе карбоцепных каучуков, включающая отход производства растительных масел (подсолнечного, рапсового, кукурузного), отличающаяся тем, что содержит отходы, образующиеся на стадии вымораживания, представляющие собой диатомитовый фильтровальный порошок (до 30 мас.%) и смесь адсорбированных на нем соединений следующих классов (до 70 мас.%): фосфолипиды, моно-, ди- и триацилглицериды, эфиры восков, стерины 70 мас.%, насыщенные углеводороды парафинового ряда 28-29 мас.%, соединения фенольного ряда 1-2 мас.%.

| Резиновая смесь | 1983 |

|

SU1175941A1 |

| АКТИВАТОР-ДИСПЕРГАТОР РЕЗИНОВЫХ КОМПОЗИЦИЙ | 1992 |

|

RU2037503C1 |

| RU 2055867 C1, 10.03.1996 | |||

| СПОСОБ ПОЛУЧЕНИЯ СОЛЕЙ МЕТАЛЛОВ ЖИРНЫХ КИСЛОТ | 2000 |

|

RU2191771C2 |

| ТЕХНОЛОГИЧЕСКАЯ ДОБАВКА ДЛЯ ДИСПЕРГИРОВАНИЯ ИНГРЕДИЕНТОВ РЕЗИНОВЫХ СМЕСЕЙ | 2003 |

|

RU2232168C2 |

| US 2003158325 A1, 21.08.2003. | |||

Авторы

Даты

2008-10-10—Публикация

2007-07-23—Подача