Изобретение относится к химической промышленности, конкретно к способу получения солей металлов жирных кислот, так называемых металлических мыл, которые могут быть использованы, например, в качестве добавки для полимерных композиций. Соли металлов жирных кислот используют в качестве добавки в полимерных композициях на основе поливинилхлорида (ПВХ) (см. К.С. Минскер, Г. Т. Федосеева. Деструкция и стабилизация поливинилхлорида. - М. "Химия", 1979. - 272 с.), в полимерных композициях на основе синтетических каучуков (см. Справочник резинщика. Под ред. Захарченко П.И. и др.- М. "Химия", 1971) и т.д.

Известен способ получения солей металлов жирных кислот путем омыления животного жира при нагревании, предварительно экстрагированного гексаном и содержащего жирные кислоты C6-С24, омыление ведут в среде кипящего ацетона при 50-60oС порошкообразным гидроксидом кальция, образовавшиеся мелкие зерна порошка мыла промывают кипящим ацетоном в течение 30 минут и фильтруют.

Недостатком известного способа является необходимость использования пожаро- и взрывоопасных органических растворителей, см. Патент США 4427572, кл. НКИ 252-369, 1984.

Также известен способ получения солей металлов жирных кислот путем омыления жировых отходов щелочью при нагревании с последующим добавлением к образовавшемуся гидролизату водного раствора соли кальция, в частности хлорида кальция, в котором в качестве жировых отходов используют масляный пек, а в качестве щелочи - 1-20%-ный раствор едкого натра.

Недостатком способа является то, что он позволяет получать только кальциевые соли жирных кислот, см. Патент JP 3014536 А, опубл. 23.01.1991 г.

Наиболее близким по технической сущности является способ получения солей металлов жирных кислот путем омыления жировых отходов щелочью при нагревании с последующим выделением целевого продукта фильтрацией, в котором в качестве жировых отходов используют низкокачественный животный жир, а в качестве щелочи - 3-5%-ный водный раствор едкого натра и процесс проводят при 90-98oС, т. е. процесс омыления ведут при температуре 90-98oС в течение 4,5-5 часов, после чего к образовавшемуся гидролизату добавляют воду в количестве, равном или в 1,5-2 раза большем, чем объем гидролизата, а затем водорастворимую соль бария или кальция, или цинка, или меди или их смесь, см. Патент RU 2000322 С, МПК С 11 D 13/02, С 07 С 61 /41, С 08 К 5/09, 1993 г.

Получение солей металлов жирных кислот по прототипу ведет к загрязнению окружающей среды солями цинка или бария, или меди, или кальция, т.к. значительная часть ионов металлов (от 21% ионов кальция по примеру 1 до 84,5% ионов бария по примеру 3) не входит в состав целевых продуктов, а остается в сточной воде.

Задачей изобретения является расширение арсенала средств получения солей металлов жирных кислот с меньшей энергоемкостью за счет сокращения времени и снижения температуры процесса на базе отходов производства, загрязняющих окружающую среду.

Техническая задача решается способом получения солей металлов жирных кислот путем омыления жировых отходов щелочью при нагревании с последующим добавлением к образовавшемуся гидролизату воды в количестве, равном или в 1,5-2 раза большем, чем объем гидролизата, а затем водорастворимой соли бария или кальция, или цинка, или их смеси, в котором в качестве жировых отходов используют продукт глубокой переработки растительных масел, а в качестве щелочи - 8-12%-ный раствор едкого натра или едкого кали, а процесс омыления ведут при температуре 80-90oС в течение 3 часов. Решение технической задачи позволяет расширить арсенал средств получения солей металлов жирных кислот с меньшей энергоемкостью за счет сокращения времени и снижения температуры процесса на базе отходов производства, загрязняющих окружающую среду.

Характеристика веществ

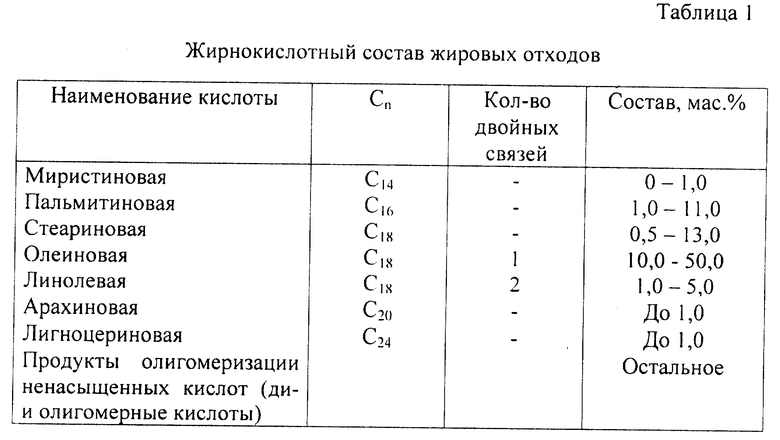

В качестве продукта глубокой переработки растительных масел используют кубовые остатки при дистилляции жирных кислот, выделенных из растительных масел или их соапстоков. Состав кислот жировых отходов представлен в таблице 1.

Данное изобретение иллюстрируют следующие примеры конкретного выполнения.

Пример 1. 100 г продукта глубокой переработки хлопкового масла, имеющего следующие характеристики: число омыления 210 мг КОН/г, кислотное число 110 мг КОН/г, иодное число 85 г J2/100 г, загружают в круглодонную колбу, снабженную мешалкой и термометром, добавляют 15 г едкого натра в виде 8%-ного раствора (187,5 г раствора) и ведут реакцию в течение 3 ч при температуре 80-90oС. К полученному гидролизату (280 мл) добавляют 450 мл воды, после чего в разбавленный гидролизат вводят 21 г хлористого кальция. Образовавшуюся суспензию фильтруют, осадок промывают водой и сушат. Получают 107,2 г порошка с т. пл. 160-170oС с влажностью 0,9 мас.%, содержащего 6,6 мас.% ионов кальция.

Пример 2. 100 г продукта глубокой переработки хлопкового масла, имеющего следующие характеристики: число омыления 210 мг КОН/г, кислотное число 110 мг КОН/г, иодное число 85 г J2/100 г, загружают в круглодонную колбу, снабженную мешалкой и термометром, добавляют 15 г едкого натра в виде 10%-ного раствора (150 г раствора) и ведут реакцию в течение 3 ч при температуре 80-90oС. К полученному гидролизату (240 мл) добавляют 400 мл воды, после чего в разбавленный гидролизат вводят 26 г хлористого цинка. Образовавшуюся суспензию фильтруют, осадок промывают водой и сушат. Получают 111,9 г порошка с т. пл. 115-120oС с влажностью 0,5 мас.%, содержащего 10,5 мас.% ионов цинка.

Пример 3. 100 г продукта глубокой переработки хлопкового масла, имеющего следующие характеристики: число омыления 210 мг КОН/г, кислотное число 110 мг КОН/г, иодное число 85 г J2/100 г, загружают в круглодонную колбу, снабженную мешалкой и термометром, добавляют 15 г едкого натра в виде 12%-ного раствора (125 г раствора) и ведут реакцию в течение 3 ч при температуре 80-90oС. К полученному гидролизату (215 мл) добавляют 350 мл воды, после чего в разбавленный гидролизат вводят 39 г хлористого бария. Образовавшуюся суспензию фильтруют, осадок промывают водой и сушат. Получают 124,4 г порошка с т. пл. 135-145oС с влажностью 0,8 мас.%, содержащего 19,1 мас.% ионов бария.

Пример 4. 100 г продукта глубокой переработки хлопкового масла, имеющего следующие характеристики: число омыления 210 мг КОН/г, кислотное число 110 мг КОН/г, иодное число 85 г J2/100 г, загружают в круглодонную колбу, снабженную мешалкой и термометром, добавляют 21 г едкого кали в виде 10%-ного раствора (210 г раствора) и ведут реакцию в течение 3 ч при температуре 80-90oС. К полученному гидролизату (300 мл) добавляют 300 мл воды, после чего в разбавленный гидролизат вводят 6,5 г хлористого цинка и 16 г хлористого кальция. Образовавшуюся суспензию фильтруют, осадок промывают водой и сушат. Получают 10,5 г порошка с т. пл. 150-155oС с влажностью 0,8 мас.%, содержащего 5,0 мас.% ионов кальция и 2,7 мас.% ионов цинка.

Пример 5. 100 г продукта глубокой переработки хлопкового масла, имеющего следующие характеристики: число омыления 210 мг КОН/г, кислотное число 110 мг КОН/г, иодное число 85 г J2/100 г, загружают в круглодонную колбу, снабженную мешалкой и термометром, добавляют 15 г едкого натра в виде 10%-ного раствора (150 г раствора) и ведут реакцию в течение 3 ч при температуре 80-90oС. К полученному гидролизату (240 мл) добавляют 480 мл воды, после чего в разбавленный гидролизат вводят 23,5 г хлористого бария и 8,5 г хлористого кальция. Образовавшуюся суспензию фильтруют, осадок промывают водой и сушат. Получают 117,6 г порошка с т. пл. 145-155oС с влажностью 0,8 мас.%, содержащего 2,5 мас.% ионов кальция и 12,5 мас.% ионов бария.

Пример 6. 100 г продукта глубокой переработки растительных масел, имеющего следующие характеристики: число омыления 160 мг КОН/г, кислотное число 85 мг КОН/г, иодное число 95 г J2/100 г, загружают в круглодонную колбу, снабженную мешалкой и термометром, добавляют 16 г едкого кали в виде 10%-ного раствора (160 г раствора) и ведут реакцию в течение 3 ч при температуре 80-90oС. К полученному гидролизату (260 мл) добавляют 380 мл поды, после чего в разбавленный гидролизат вводят 16 г хлористого кальция. Образовавшуюся суспензию фильтруют, осадок промывают водой и сушат. Получают 105,2 г порошка с т. пл. 150-160oС с влажностью 0,7 мас.%, содержащего 5,5 мас.% ионов кальция.

Пример 7 (по прототипу). 100 г канализационного жира, имеющего следующие характеристики: число омыления 180 мг КОН/г, кислотное число 31,0 мг КОН/г, иодное число 48 г J2/100 г, загружают в круглодонную колбу, снабженную мешалкой и термометром, добавляют 13,5 г едкого натра в виде 5%-ного раствора (270 г раствора) и ведут реакцию в течение 4,5 ч при температуре 90-98oС. К полученному гидролизату (350 мл) добавляют 500 мл воды, после чего в разбавленный гидролизат вводят 12 г хлористого цинка и 23 г хлористого кальция. Образовавшуюся суспензию фильтруют, осадок промывают водой и сушат. Получают 113,1 г порошка с т. пл. 120-150oС с влажностью 1,8 мас.%, содержащего 3,15 мас.% ионов цинка и 5,8 мас.% ионов кальция.

Полученные продукты по примерам 1-7 были испытаны в качестве термостабилизаторов в ПВХ композициях. Стабилизирующее действие оценивали по термостойкости пленок при температуре 170oС в течение 1 ч. Испытания проводились в сравнении со стандартными термостабилизаторами ПВХ - стеаратами цинка, кальция и бария. Результаты испытаний показали, что опытные образцы придают термостабильность пленкам из ПВХ на уровне контрольных образцов. Опытно-промышленные испытания опытных образцов солей при выпуске пленки для полов показали, что физико-механические свойства полученных материалов соответствуют требованиям нормативно-технической документации. Себестоимость солей жирных кислот, получаемых по заявляемому способу, ниже на 30-40% в сравнении с промышленно-выпускаемыми аналогами. В связи с этим использование продуктов, полученных по заявляемому способу, является экономически целесообразным.

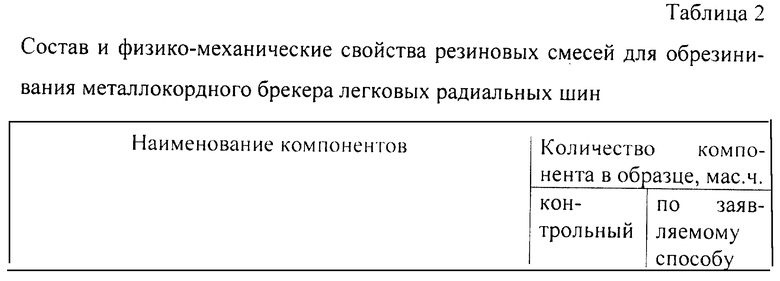

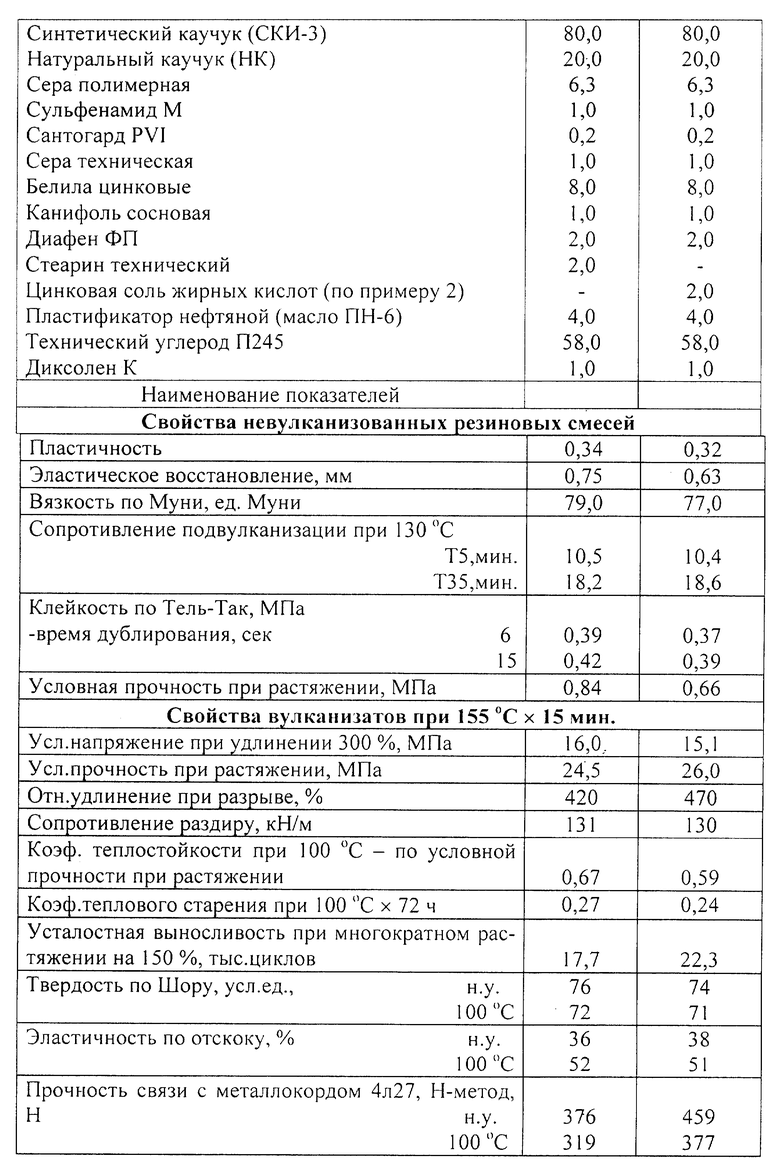

Цинковая соль жирных кислот была испытана в качестве активатора вулканизации резиновых смесей. Испытания проводились в сравнении со стандартным активатором вулканизации - стеариновой кислотой. Установлено, что опытный образец в сравнении с контрольным обладает лучшей прочностью связи с металлокордом - на 22% и более высокой усталостной выносливостью при многократном растяжении - на 26%. По остальным показателям опытный образец близок к контрольному. Состав резиновой смеси и результаты испытаний представлены в таблице 2.

Таким образом, заявляемый способ позволяет утилизировать отходы масложировых производств с получением ценных продуктов, необходимых для производства полимерных материалов. Кроме того, заявляемый способ позволяет получать соли жирных кислот за время в 1,5 раза и при температуре на 10oС меньшими по сравнению с прототипом, что приводит в целом к снижению энергоемкости процесса. По сравнению с прототипом сточные воды практически не содержат токсичных ионов металлов (цинка или бария).

В настоящее время организовано опытно-промышленное производство солей жирных кислот с мощностью 150 т/год.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения карбоксилатов металлов переменной валентности | 2016 |

|

RU2618858C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАЛЬЦИЕВЫХ СОЛЕЙ ЖИРНЫХ КИСЛОТ - СТУПЕНЧАТОЕ ОМЫЛЕНИЕ | 2018 |

|

RU2686835C1 |

| СОЛИ МЕТАЛЛОВ ЖИРНЫХ КИСЛОТ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2008 |

|

RU2415886C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЫЛА | 2001 |

|

RU2201437C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОГАСИТЕЛЯ | 1999 |

|

RU2169034C2 |

| СПОСОБ РАЗРУШЕНИЯ СТОЙКОЙ НЕФТЯНОЙ ЭМУЛЬСИИ | 2000 |

|

RU2198200C2 |

| Способ получения жирорастворимых витаминов А и D из рыбного сырья | 2022 |

|

RU2806068C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИККАТИВА | 2001 |

|

RU2182916C1 |

| Способ очистки сточных вод от ионов тяжелых металлов | 1990 |

|

SU1742216A1 |

| Способ очистки сточных вод масложировой промышленности | 1985 |

|

SU1283227A1 |

Изобретение относится к способу получения солей металлов жирных кислот, так называемых металлических мыл, использующихся в качестве добавки для полимерных композиций. Способ получения солей металлов жирных кислот, осуществляемый путем омыления жировых отходов щелочью при нагревании с последующим добавлением к образовавшемуся гидролизату воды в количестве, равном или в 1,5-2,0 раза большем, чем объем гидролизата, а затем водорастворимой соли цинка или кальция, или бария или их смесей, отличается тем, что в качестве жировых отходов используют продукт глубокой переработки растительных масел, а в качестве щелочи - 8-12%-ный раствор едкого натра или едкого кали, а процесс омыления ведут при температуре 80-90oС в течение 3 ч. Способ позволяет расширить арсенал средств получения солей металлов жирных кислот на базе отходов производства, загрязняющих окружающую среду, с меньшей энергоемкостью за счет сокращения времени и снижения температуры процесса. 2 табл.

Способ получения солей металлов жирных кислот путем омыления жировых отходов щелочью при нагревании с последующим добавлением к образовавшемуся гидролизату воды в количестве, равном или в 1,5-2,0 раза большим, чем объем гидролизата, а затем водорастворимой соли цинка, или кальция, или бария или их смесей, отличающийся тем, что в качестве жировых отходов используют продукт глубокой переработки растительных масел, а в качестве щелочи 8-12%-ный раствор едкого натра или едкого кали, а процесс омыления ведут при температуре 80-90oС в течение 3 ч.

| RU 2000322 С, 07.09.1993 | |||

| JP 3014536 А, 23.01.1991 | |||

| СПОСОБ ПОЛУЧЕНИЯ СМЕШАННЫХ МЕТАЛЛИЧЕСКИХ МЫЛ | 0 |

|

SU295422A1 |

| WO 9204167 А, 19.03.1992 | |||

| УСТРОЙСТВО ДЛЯ УЧЕТА И СУММИРОВАНИЯ ВЫРАБОТКИ ТКАЦКИХ СТАНКОВ | 1947 |

|

SU71836A1 |

| US 2945051 А, 19.10.1955. | |||

Авторы

Даты

2002-10-27—Публикация

2000-06-20—Подача