Изобретение относится к устройствам для приготовления высокодисперсных жидкостных и газожидкостных сред (эмульсий, суспензий...), а также для интенсификации химических реакций в жидких и газовых средах, а также для получения тепла. Принцип работы основан на физическом явлении гидродинамической кавитации. Устройство может быть использовано для приготовления топливных смесей, в частности водомазутных, водобитумных и водонефтяных, а также фармацевтических, косметологических, пищевых и др.; для интенсификации химического взаимодействия сред и веществ, например очистки сточной воды при взаимодействии с озоном; для получения тепла, выделяющегося при кавитации жидкостей. Явление кавитации, возникающее при определенных условиях в движущейся жидкости, вызывает в каверне местные мгновенные (10-8 сек) значения давления 10-3 МПа и температуры 104°С, а в области схлопывания пузырьков - давления (104 МПа) и скорости микроструек 500 м/сек, что приводит к резкой активации тепломассообменных физико-химических процессов в кавитационном реакторе.

Известен кавитационный реактор, содержащий корпус с каналом для движения топливной среды, и устройства, вызывающие кавитацию при обтекании их топливной смесью, с расположенной в канале хотя бы одной перегородкой для разделения потока, на которой закреплены упомянутые устройства в виде стержней (см. RU 30094 U1, МПК 7 В01F 5/00, 20.06.2003).

Недостатки известного устройства:

- высокая трудоемкость в изготовлении и ремонтном обслуживании, а значит и более высокая производственная стоимость;

- устройство в канале перегородок и закрепление на них кавитирующих стержней делает реактор менее устойчивым к гидродинамическим вибрациям, сопровождающим процесс кавитации, т.е. менее устойчивым по сравнению с корпусным каналом того же сечения, что и сечение потока между смежными перегородками;

- наличие лишь одного канала означает, что кавитационной обработке подвергается лишь одна среда, а именно та, которая поступила на его вход, т.е. отсутствует возможность организовать кавитационное взаимодействие двух разных сред, обрабатываемых в разных по геометрии каналах с разными гидродинамическими режимами (насосами).

Наиболее близким по техническому замыслу к заявленному изобретению (прототипом) является кавитационный реактор, содержащий корпус, имеющий в сечении форму прямоугольника, с цилиндрическими обтекателями, отношение расстояния между которыми к диаметру обтекателя равно 0.8-1.1, а отношение высоты обтекателя к его диаметру равно 0.8-1.2 (SU 745050, МПК 7 B01F 3/08, 07.08.1981). На поверхности обтекателей выполнена насечка.

Недостатками данного одноканального кавитационного реактора являются:

- отсутствие возможности регулирования производительности реактора;

- невозможность наращивания единичной производительности реактора, поскольку оптимальная для заданных реологических свойств среды геометрия сечения канала, как правило, не обеспечивает нужную производительность;

- невозможность использования кавитационного взаимодействия потоков разных сред и с разными гидродинамическими режимами;

- более высокая стоимость изготовления и ремонтного обслуживания.

Технической задачей предлагаемого изобретения является:

- улучшение эксплуатационных свойств реактора при снижении его стоимости;

- повышение качества кавитационной обработки сред;

- увеличение степени регулируемости гидродинамических режимов работы.

Под эксплуатационными свойствами понимаются прежде всего ремонтопригодность, легкость в изготовлении устройства заданной номинальной производительности и устойчивость конструкции к вредному кавитационному воздействию, пониженное гидросопротивление каналов.

Под качеством процесса понимается степень и скорость механической дезинтеграции одного компонента среди относительного другого либо скорость протекания реакции, если речь идет о химическом взаимодействии компонентов, а также отсутствие «проскоков» непрокавитированной среды.

Под степенью регулирования понимается возможность изменять гидродинамические режимы и, в частности, номинальную производительность устройства в конкретных производственных условиях.

Поставленная задача решается тем, что кавитационный реактор выполнен в виде кассеты, набранной из скрепленных между собой пластин, часть из которых имеет вырезы, образующие боковые поверхности проточных каналов, а сплошные пластины образуют верхнюю и нижнюю поверхности каналов, причем хотя бы в одном из каналов размещено по меньшей мере одно вызывающее кавитацию при обтекании его средой устройство.

Выполнение кавитационного реактора в виде кассеты, составленной из набора плоских пластин, позволяет быстро осуществлять замену разрушенных пластин, легко собирать новое изделие без трудоемких операций фрезерования каналов, увеличивает виброустойчивость конструкции.

Форма проточного канала (длина и сечение), а также форма, количество и расположение в канале устройств, вызывающих кавитацию, зависят от реологических свойств кавитируемых сред, подбираются индивидуально для каждого конечного продукта с целью достижения нужного качества и представляют собой «ноу-хау» производителя эмульсий. Подобранная оптимальная геометрия канала, как правило, не обеспечивает нужной производительности. Хотя бы один канал может иметь проходное сечение в форме прямоугольника или в форме круга канал. В продольном сечении канал может иметь форму сопла Вентури, при этом минимальная площадь сечения канала отличается от максимальной не более чем в 20 раз. Хотя бы два канала могут иметь разные длины, причем соотношение их длин находится в диапазоне от 1,01 до 100.

Наличие в одном устройстве нескольких снабженных заслонками параллельных каналов одинаковой формы и длины, геометрия которых уже оптимально подобрана для реологически подобных сред, позволяет оперативно менять производительность устройства, не ухудшая качества кавитации. А в случае изменения реологии оперативной замене подлежат лишь пластины, формирующие нужную геометрию проточного канала.

Совмещение нескольких параллельных каналов в одном устройстве позволяет регулировать его производительность также с помощью открытия/закрытия заслонок, установленных на каналах, подключать дополнительные насосы для обеспечения перепадов давлений на обтекателях, необходимых для качественной работы каналов, позволяет, не меняя оптимальной геометрии отдельного канала, увеличивать производительность реактора.

Хотя бы два канала могут быть непараллельны и пересекаться между собой под углом от 16 до 90° и иметь между собой сообщение. Через взаимодействующие каналы, исходящие из разных входных коллекторов, можно подавать различные по составу компоненты, осуществляя их совместную кавитационную обработку, что значительно расширяет область применения реактора.

Для снижения гидросопротивления каналов при одновременном увеличении площади сечения кавитируемого потока относительно площади проходного сечения канала вызывающее кавитацию устройство может быть выполнено в виде неподвижно закрепленного в канале препятствия, обтекаемого со стороны набегающего потока, по крайней мере, не хуже, чем с противоположной стороны. Препятствие может быть выполнено в виде тела вращения вокруг оси, проходящей перпендикулярно потоку в канале или в виде стержня, расположенного перпендикулярно потоку, имеющего в своем поперечном сечении форму усеченного круга или овала или форму треугольника или трапеции и направленного своей обтекаемой стороной навстречу набегающему потоку.

Для устранения «проскоков» непрокавитированной среды и для уменьшения вязкого пристенного слоя на поверхности пластин или препятствий выполняют канавки, образующие отрывное течение потока.

Для уменьшения вязкого пристенного слоя хотя бы одно препятствие, вызывающее кавитацию, имеет искусственную шероховатость на обтекаемой потоком стороне.

Для увеличения глубины зоны кавитационного воздействия вызывающие кавитацию устройства располагают несколькими каскадами вдоль оси потока на расстоянии друг от друга, не меньшем, чем длина зон кавитации и схлопывания пузырьков. При этом перепады давлений в потоке на каждом из каскадов могут отличаться от оптимально подобранных. Для восстановления необходимых значений перепадов давления предусмотрена организация взаимодействующих каналов, когда один из проточных каналов через канал сообщения осуществляет гидравлический подпор другого проточного канала.

Кассета может быть выполнена с возможностью монтажа в ней дополнительных трубчатых каналов для подвода или отвода дополнительных сред, при этом трубчатый канал может одновременно служить устройством, вызывающим в канале основной среды кавитацию.

Кавитационный реактор может быть выполнен в едином изолирующем корпусе, снабженном входными и выходным патрубками по числу входных/выходных коллекторов, и может иметь сварные или фланцевые соединения с внешними каналами.

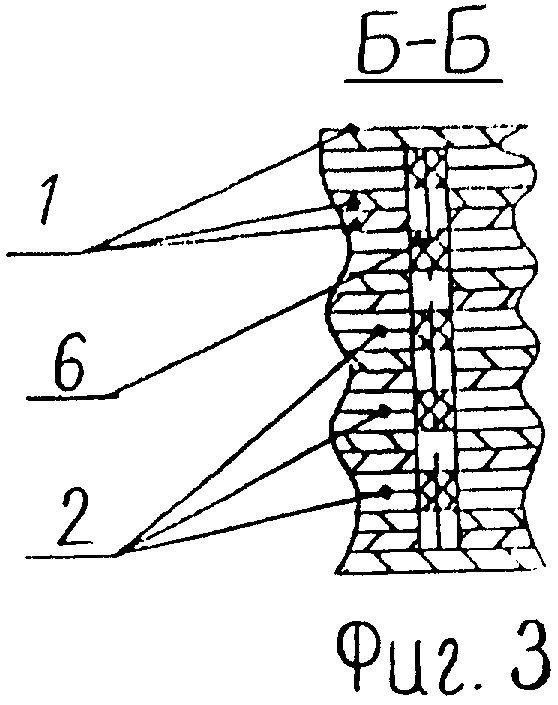

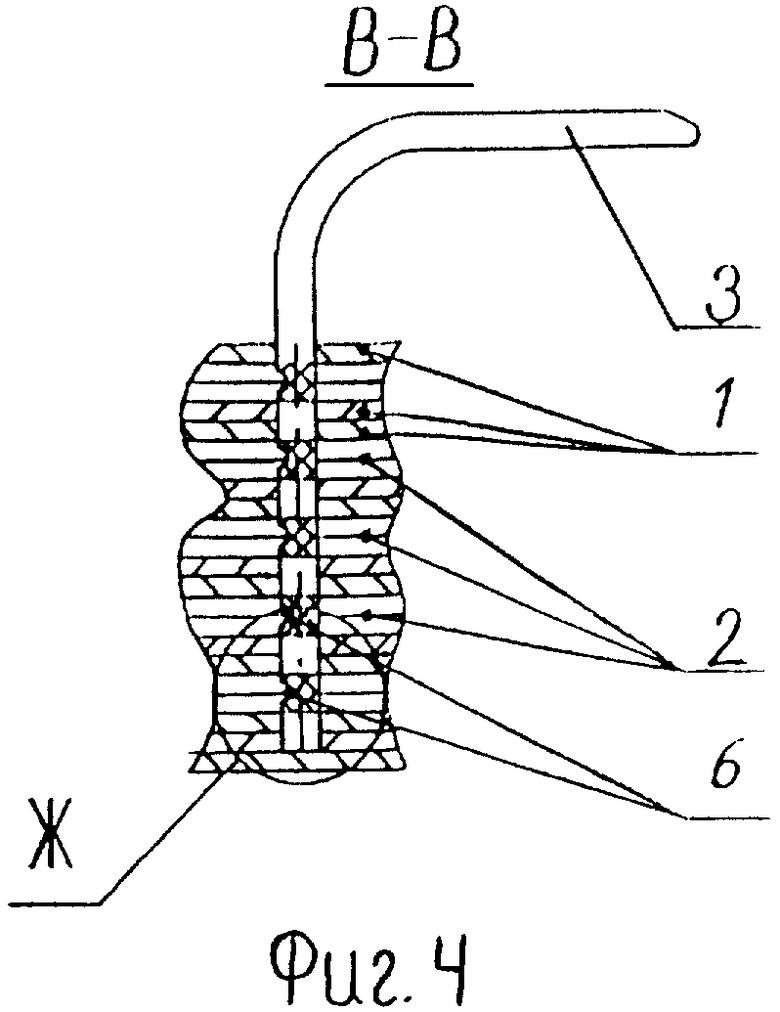

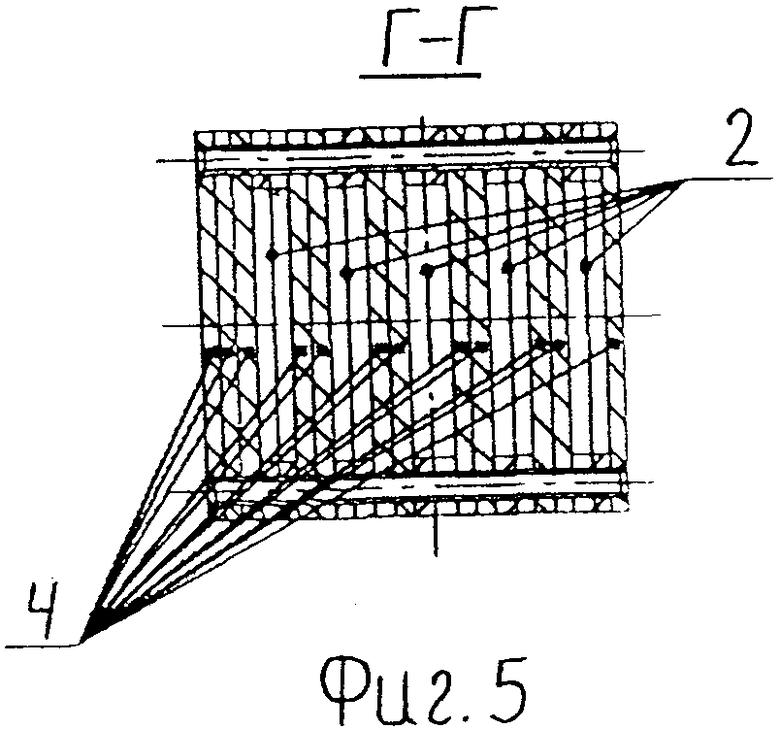

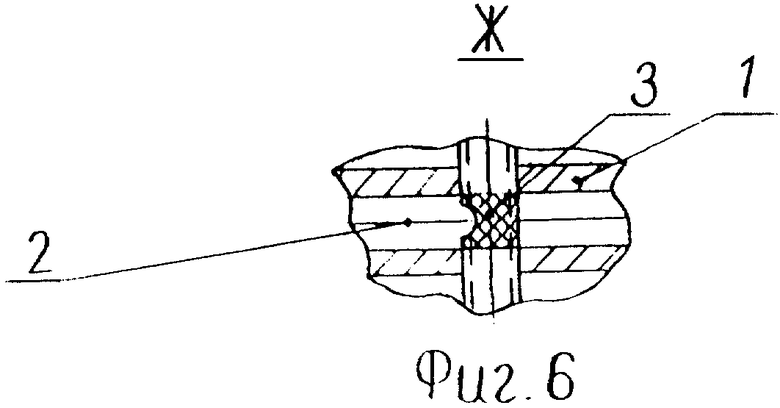

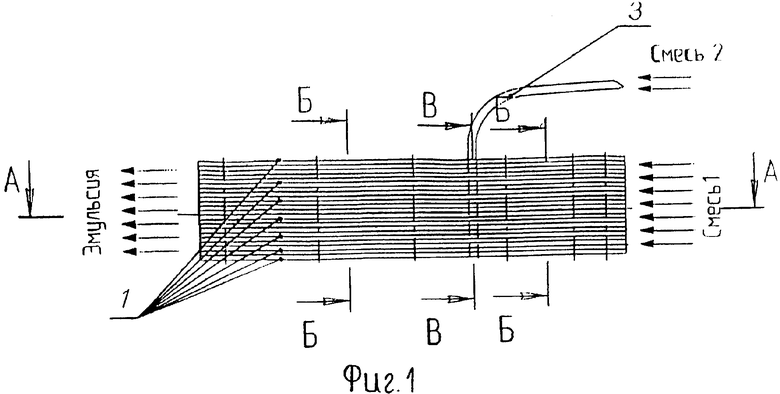

На фиг.1 представлена схема кавитационного реактора, состоящего из пластин 1 в соответствии с одним из вариантов его исполнения, на фиг.2 представлен разрез А-А на фиг.1, демонстрирующий форму одного из проточных каналов, на фиг.3 - разрез Б-Б на фиг.1, на фиг.4 - разрез В-В на фиг.1, на фиг.5 - разрез Г-Г на фиг.2. на фиг.6 - вид Ж на фиг.4.

Кавитационный реактор выполнен в виде кассеты, состоящей из набора плотно прижатых и неподвижно скрепленных между собой пластин 1 так, что внутри кассеты благодаря формам и расположению пластин образованы каналы, соединенные с одним или более общими входными коллекторами для среды 1 и среды 2 и одним общим выходным коллектором для эмульсии. В данном варианте исполнения кассета содержит пять каналов 2 для обработки среды 1 и четыре дополнительных трубчатых канала 3 для обработки среды 2. Последние одновременно служат устройствами, вызывающими в канале среды 1 кавитацию. Каналы 2, 3 выполнены пересекающимися под углом 90°С и взаимодействуют по средам 1 и 2 в зонах кавитации. Среды 1 и 2 перемешиваются (химически взаимодействуют) между собой через открытое отверстие (фиг.6) за счет разности давлений в каналах 2 и 3.

Форма и размеры каналов определяются использованием сплошных пластин 4, формирующих верхнюю и нижнюю плоскости канала, а также пластин 5 с вырезами, формирующих его боковые поверхности и задающих его высоту, ширину и профиль. Проходное сечение канала 2 может иметь форму прямоугольника или круга. В продольном сечении канал 2 может иметь переменную ширину, например, в форме сопла Вентури, при этом минимальная площадь сечения канала отличается от максимальной не более чем в 20 раз.

Пластины 4 и пластины 5 могут быть установлены по две или более в зависимости от требуемых размеров каналов.

Каналы 2 могут быть параллельны друг другу или пересекаться между собой под углом от 16 до 90°.

Каналы 2 могут иметь одинаковую форму и длину или иметь разные длины, причем предпочтительно, если соотношение их длин находится в диапазоне от 1,01 до 100.

В канале расположено 13 вызывающих кавитацию устройств 6, выполненных в виде неподвижно закрепленных в канале препятствий, обтекаемых со стороны набегающего потока, по крайней мере, не хуже, чем с противоположной стороны. Для улучшения гидродинамических свойств каналов устройства 6 могут иметь искусственную шероховатость на обтекаемой потоком стороне. Устройства 6 могут быть легко заменены.

Устройства 6 расположены несколькими каскадами (фиг.2) вдоль оси потока на расстоянии друг от друга, не меньшем, чем длина зон кавитации и схлопывания пузырьков. Устройства 6 предпочтительно имеют форму тела вращения, ось которого перпендикулярна потоку в канале. Устройство 6 может быть выполнено в виде стержня, имеющего в своем поперечном сечении форму усеченного круга или овала или форму треугольника или трапеции и направленного своей обтекаемой стороной навстречу набегающему потоку. Предпочтительно, если на обтекаемой потоком стороне устройства 6 имеется шероховатость.

Кавитационный реактор работает следующим образом.

Среда 1 - жидкостная или газожидкостная среда, например смесь воды и мазута, подается через общий входной коллектор на все пять каналов 2, сформированных пластинами 4, 5. Геометрия каждого из пяти каналов 2 рассчитана как оптимальная для заданных реологических свойств среды 1, обеспечивающая режим кавитации. Если перекрыть заслонками (заслонки на рисунках не показаны) часть каналов, режим кавитации в открытых каналах не нарушается. Таким образом можно регулировать производительность по обработке среды 1.

Кавитационная обработка составляющих среды 1 происходит при обтекании вызывающих кавитацию устройств 6 в каналах 2. Устройства 6 сужают проходное сечение каналов, при этом скорость среды увеличивается, а давление в потоке уменьшается. В результате в области сразу за устройствами 6 образуются каверны - разреженные зоны. Низкокипящая компонента активно испаряется в них, что вызывает появление паровых пузырьков. Далее по ходу потока среды 1 каверны преобразуются в микроструйки паровых пузырьков, которые, попадая в зону повышенного давления, с силой схлопываются, обеспечивая эффективное перемешивание составляющих среды и ее диспергирование.

При необходимости получения более сложных сред и проведения химических взаимодействий предусмотрена подача дополнительных сред и их совместная обработка в зоне кавитации. Среда 2 поступает в кавитационные зоны через каналы 3, пересекающие каналы 2. После совместной обработки сред 1 и 2 в этих зонах полученная новая среда (эмульсия) выводится через общий выходной коллектор.

Большая энергия, рассеиваемая при схлопывании кавитационных микропузырьков, может приводить к усиленной вибрации стенок каналов, а также к кавитационному разрушению поверхностей проточных каналов 2 и кавитирующих устройств 6.

Снижение вибрации достигается применением скрепленных между собой пластин 4, 5 различной формы, которые эффективно гасят вибрации за счет сил трения между собой.

Для защиты внутренних поверхностей каналов, по меньшей мере, на отдельных участках может выполняться покрытие из твердосплавных, коррозионностойких и износостойких материалов.

Поскольку толщина пластин кратно меньше минимального размера канала, например его высоты, кассета путем набора нужных пластин может быть легко собрана под заданное количество каналов и заданную геометрию каналов. Это позволяет отказаться от сложных операций фрезерования каналов, а также позволяет легко заменять поврежденные пластины и обеспечить их ремонтопригодность.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАВИТАЦИОННЫЙ РЕАКТОР | 1987 |

|

SU1534815A1 |

| ДИСПЕРГАТОР | 2003 |

|

RU2239491C1 |

| Кавитационный смеситель | 1990 |

|

SU1754194A1 |

| КАВИТАЦИОННЫЙ РЕАКТОР | 1989 |

|

SU1672653A1 |

| Гидродинамический кавитационный реактор | 1988 |

|

SU1650227A1 |

| ГИДРОДИНАМИЧЕСКИЙ КАВИТАЦИОННЫЙ РЕАКТОР | 2006 |

|

RU2305589C1 |

| СПОСОБ ОБРАБОТКИ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2282492C2 |

| ГИДРАВЛИЧЕСКОЕ КАВИТАЦИОННОЕ УСТРОЙСТВО | 2007 |

|

RU2359763C1 |

| СПОСОБ ВОЗБУЖДЕНИЯ АКУСТИЧЕСКИХ КОЛЕБАНИЙ В ТЕКУЧЕЙ СРЕДЕ И УСТРОЙСТВО (ВАРИАНТЫ) ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2476261C1 |

| Устройство для создания газожидкостного потока, способ и система для растворения газа в жидкости | 2023 |

|

RU2814349C1 |

Изобретение относится к устройствам для приготовления высокодисперсных жидкостных и газожидкостных сред (эмульсий, суспензий), а также для интенсификации химических реакций в жидких и газовых средах и получения тепла. Кавитационный реактор выполнен в виде кассеты, набранной из скрепленных между собой пластин, часть из которых имеет вырезы, образующие боковые поверхности проточных каналов. Сплошные пластины образуют верхнюю и нижнюю поверхности каналов. Хотя бы в одном из каналов размещено по меньшей мере одно устройство, вызывающее кавитацию при обтекании его средой. Технический результат состоит в улучшении эксплуатационных свойств реактора при снижении его стоимости, повышении качества кавитационной обработки сред и увеличении степени регулируемости гидродинамических режимов работы. 13 з.п. ф-лы, 6 ил.

| ДИСПЕРГАТОР | 2005 |

|

RU2285558C1 |

| ДИСПЕРГАТОР | 2003 |

|

RU2239491C1 |

| СПОСОБ ОБРАБОТКИ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2282492C2 |

| Гидродинамический кавитационны реактор | 1976 |

|

SU610896A1 |

| Способ измерения постоянного тока | 1978 |

|

SU766006A1 |

Авторы

Даты

2008-10-20—Публикация

2006-12-29—Подача