Изобретение относится к реакторным устройствам и может быть использовано для окисления нефтяных остатков кислородом воздуха до битумов различных марок.

Цель изобретения интенсификация процесса окисления.

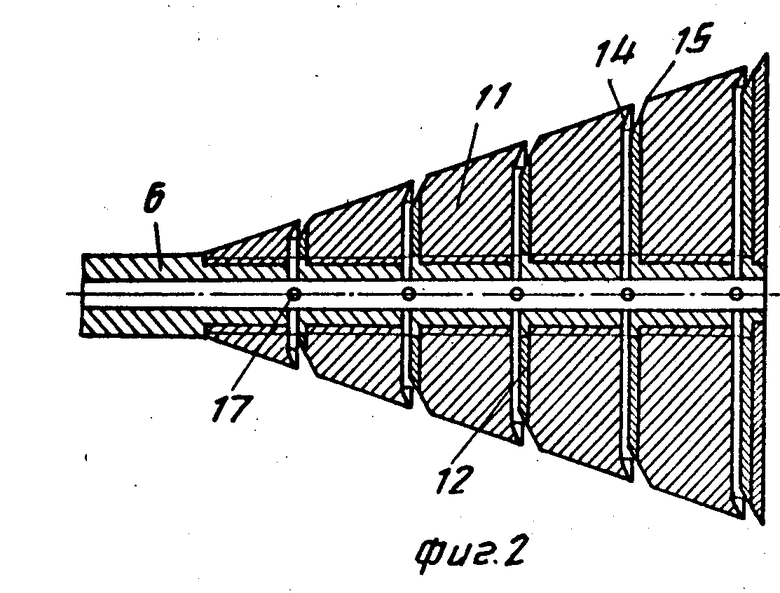

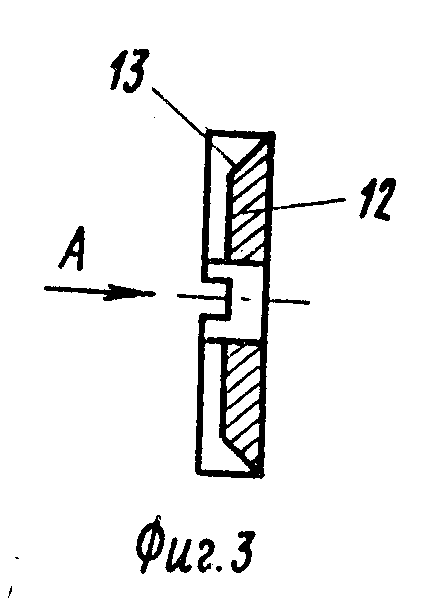

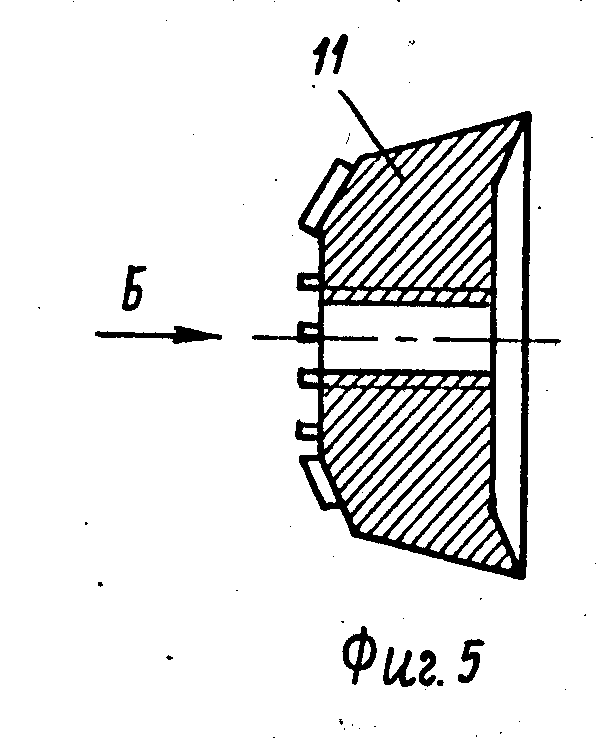

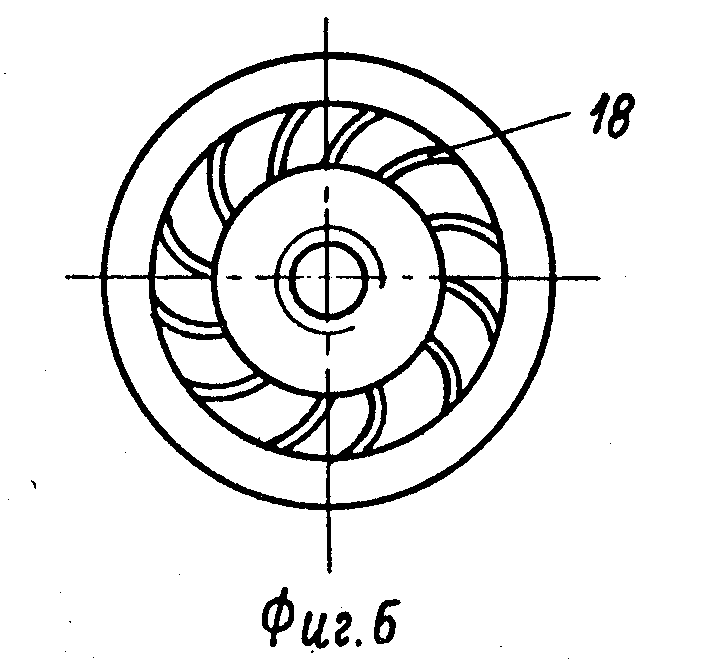

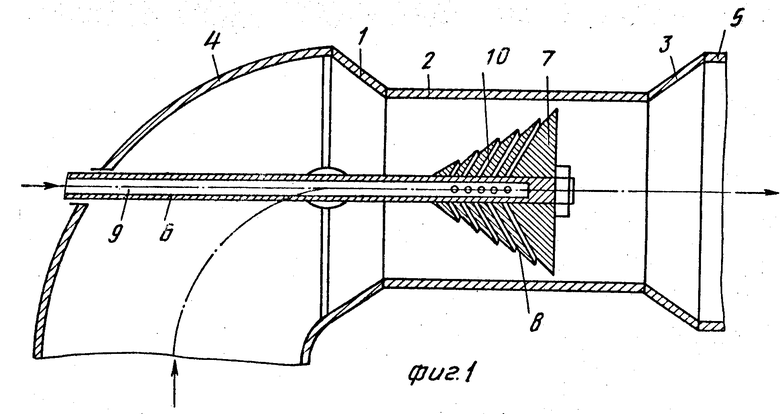

На фиг. 1 схематически изображен реактор, продольный разрез; на фиг. 2 - составной кавитирующий элемент, продольный разрез; на фиг. 3 прокладка, продольный разрез; на фиг. 4 вид А на фиг. 3; на фиг. 5 усеченный конус, продольный разрез; на фиг. 6 вид Б на фиг. 5.

Реактор содержит корпус, состоящий из конфузора 1, проточной части 2 и диффузора 3. Конфузор 1 соединен с патрубком 4 подачи сырья, а диффузор с патрубком 5 вывода продукта. Внутри корпуса на полом валу 6 расположен кавитирующий элемент 7 в форме усеченного конуса. На его боковой поверхности выполнены сужающиеся к ней кольцевые каналы, например, в виде конусных проточек 8, имеющие стенки, наклонные по ходу движения среды. При этом кольцевые каналы 8 в их наиболее узкой части сообщены с полостью 9 вала 6 посредством радиальных каналов. Радиальные каналы могут быть выполнены в виде отверстий 10, расположенных под углом к оси вала по ходу движения среды. Кавитирующий элемент может быть выполнен из нескольких усеченных конусов 11, разделенных между собой прокладками 12 со скосом 13 на периферии. В этом случае кольцевые каналы образованы скосами 14 и 15 на соседних конусах, а радиальные каналы выполнены в виде пазов 16 в прокладках 12 и сообщаются с полостью вала посредством отверстий 17. Усеченные конусы 11 могут быть снабжены наклонными к радиусу или прогнутыми закручивающими лопастями 18 с острой передней кромкой, закрепленными на скосах 15 меньших оснований конусов 11. Закручивающие лопасти 18 на соседних конусах могут быть направлены в противоположные стороны.

Кавитационный реактор работает следующим образом. Гудрон с температурой 150 280oC поступает через патрубок 4, конфузор 1 в проточную часть 2 корпуса. В конфузоре за счет поджатия скорость потока возрастает до 1 2 м/с. При обтекании кавитирующего элемента 7 давление гудрона постепенно снижается, а скорость потока возрастает, достигая своего максимума (10 20 м/с) в месте наименьшего сечения кольцевого пространства между элементом 7 и корпусом. При этом давление за элементом 7 понижается и при достижении давления насыщенных паров жидкость "вскипает", причем сначала вскипают легколетучие компоненты, затем и более тяжелые (это зависит от величины давления в области за конусом). Образуются поля газовых микропузырьков, которые по мере движения жидкости претерпевают дальнейший их рост и схлопывание с образованием ударными давлениями до 105 атм. Попадая в зону действия кумулятивных струй, под их воздействием воздух смешивается с гудроном, образуя мелкодисперсную газожидкостную смесь. Это обеспечивает наибольшую площадь контакта гудрона и воздуха, что повышает реальную скорость химического превращения гудрона в битум.

При данной форме обтекаемого тела кавитация возникает при некотором вполне определенном для данной точки потока значении безразмерного параметра

где

P1 гидростатическое давление набегающего потока;

Pн давление насыщенного пара;

ρ плотность жидкости;

v∞ скорость жидкости на достаточном расстоянии от тела.

Этот параметр называется числом кавитации и служит одним из критериев подобия при моделировании гидродинамических течений.

Если внутрь каверны через тело, около которого возникает кавитация, подвести атмосферный воздух или иной газ, то размеры каверны увеличиваются. При этом установится течение, которое будет соответствовать числу кавитации, образующемуся уже не по давлению насыщенного пара Pн, а по давлению газа внутри каверны Pв, т.е.

Так как Pв может быть много больше Pн, то в таких условиях возможно при малых скоростях набегающего потока получать течение, соответствующее очень низким значениям X, т.е. глубоким степеням развития кавитации.

Кавитационная обработка позволяет получать наиболее однородную воздушно-сырьевую смесь. При повышении площади контакта скорость окисления гудрона повышается, что обеспечивает увеличение производительности установки и позволяет получать однородный по составу битум. Интенсификация кавитационной обработки может идти двумя путями: повышением скорости гудрона и управлением размерами пограничного слоя, позволяющим увеличивать интенсивность кавитационного окисления гудрона.

При обтекании гудроном элемента 7 за выступами (фиг. 1) в кольцевых конусных проточках 8 образуются "застойные" зоны, причем давление в этих зонах ниже, чем давление гудрона в середине потока (в пределах одной секущей плоскости, перпендикулярной плоскости рисунка), что приводит к эжектированию газообразного реагента из полого вала через отверстия в вершинах конусных проточек в гудрон. По мере роста площади поперечного сечения элемента 7 увеличивается скорость потока и эжектирование газообразного реагента. Отверстия в вершинах конусных проточек выполнены под углом к оси вала для снижения сопротивления истечению газообразного реагента и, как следствие, улучшения эжектирования.

Кроме того, при обтекании жидкостью тела, имеющего ось симметрии, одной из составляющих потери напора является вязкостное трение жидкости о тело. Подача газообразного компонента через отверстия 10 (фиг. 1) или пазы 16 (фиг. 4) позволяет разрушать пограничный слой жидкости, конусный элемент 7 обтекается пенообразной смесью и при этом резко снижаются потери давления.

Кроме того, подача газообразного компонента в зону с высокой скоростью течения гудрона обеспечивает повышение количества образующихся кавитационных пузырьков (так как пузырьки газа до элемента 7 являются центрами образования кавитационных пузырьков), что повышает интенсивность кавитационного перемешивания, а также повышается поверхность контакта газообразного реагента с гудроном и время их взаимодействия.

Выполнение кавитирующего элемента составным из усеченных конусов (фиг. 2), между которыми установлены прокладки с пазами со скосом (фиг. 3), упрощает конструкцию и позволяет осуществлять простое перестраивание элемента при переходе на другие параметры кавитационной обработки (иные типоразмеры корпусов, типы сред и т.д.).

Значительное повышение интенсивности кавитационной обработки наблюдается при установке на скосах усеченных конусов лопастей с острой передней кромкой, причем лопасти установлены под углом и обеспечивают закрутку потока газообразного реагента.

При этом происходит закручивание общего потока, что интенсифицирует появление кавитационных пузырьков.

При установке на соседних усеченных конусах лопастей таким образом, что обеспечивается разнонаправленная закрутка потока газообразного реагента, образуются вихри, разрушающие пузырьки газообразного реагента на более мелкие. Этим достигается значительный рост количества зародышей кавитационных пузырьков.

Реактор позволяет получать микрокинетическое смешение гудрона с воздухом с образованием мелкодисперсной газожидкостной смеси, гораздо более мелкодисперсной, чем в существующих реакторах. Высокая степень превращения снижает количество непрореагировавшего воздуха в отходящих газах, что снижает пожароопасность битумного производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАВИТАЦИОННЫЙ РЕАКТОР | 1989 |

|

SU1672653A1 |

| СМЕСИТЕЛЬ | 1990 |

|

SU1800684A1 |

| СМЕСИТЕЛЬ | 1990 |

|

SU1732530A1 |

| СМЕСИТЕЛЬ | 1990 |

|

SU1814217A1 |

| СМЕСИТЕЛЬ | 1989 |

|

SU1785114A1 |

| СМЕСИТЕЛЬ | 1990 |

|

SU1720184A1 |

| СМЕСИТЕЛЬ | 1989 |

|

SU1785113A1 |

| КАВИТАЦИОННЫЙ РЕАКТОР ОКИСЛЕНИЯ БИТУМА | 1984 |

|

SU1249746A1 |

| СМЕСИТЕЛЬ | 1988 |

|

SU1594751A1 |

| СМЕСИТЕЛЬ | 1988 |

|

SU1534816A1 |

Изобретение относится к кавитационным реакторам и позволяет интенсифицировать процесс окисления. Реактор содержит корпус, в котором на валу 6 установлен кавитирующий элемент 7 в форме усеченного конуса. Кавитирующий элемент 7 выполнен с сужающимися к его продольной оси кольцевыми каналами, например конусными проточками 8 со стенками, наклоненными по ходу движения среды. При этом кольцевые каналы в их наиболее узкой части сообщены с полостью 9 вала 6 посредством радиальных каналов-отверстий 10. 4 з.п. ф-лы, 6 ил.

| КАВИТАЦИОННЫЙ РЕАКТОР ОКИСЛЕНИЯ БИТУМА | 1984 |

|

SU1249746A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-08-20—Публикация

1987-12-04—Подача