Изобретение относится к сельскохозяйственному машиностроению и может быть использовано для очистки зерновых культур.

Известна зерноочистительная машина (SU №192536), содержащая коническое решето, центробежный вентилятор без кожуха, расположенные в неразборном корпусе.

Недостатком известной машины является отсутствие предварительного разделения на фракции, низкие функциональные возможности.

Задача, решаемая данным изобретением - создание сепаратора с высокими функциональными возможностями.

Технический результат - повышение эффективности предварительной очистки зерна, снижение энергозатрат, травмированности и потерь зерна.

Технический результат достигается тем, что блочно-модульный сепаратор, включающий узлы решетной очистки и пневмосепарации дополнительно снабжен узлом фракционирования, при этом узлы размещены в разъемных отдельных корпусах в виде прямых цилиндров с основаниями в виде воронок, расположенных относительно боковой поверхности с зазором, образующим кольцевой канал для прохода примесей, при этом воронки выполнены с углом при основании α, большим угла трения очищаемого материала о ее поверхность.

Сущность изобретения заключается в том, что при эксплуатации блочно-модульного сепаратора можно благодаря унифицированным корпусам блочно-модульного сепаратора возможно быстро и с одновременной самоцентровкой блоков относительно друг друга варьировать порядком расположения и числом блоков в зависимости от параметров поступающего материала (влажности, засоренности и т.п.). Это позволит подобрать наиболее рациональную схему очистки материала, расширить функциональные возможности блочно-модульного сепаратора.

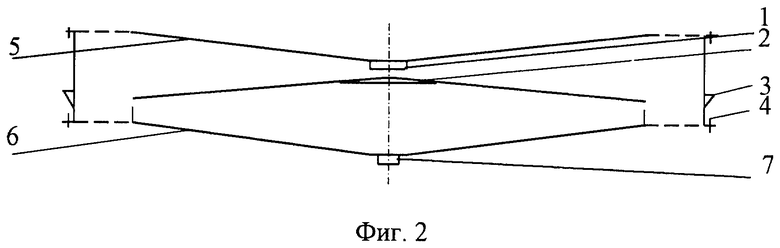

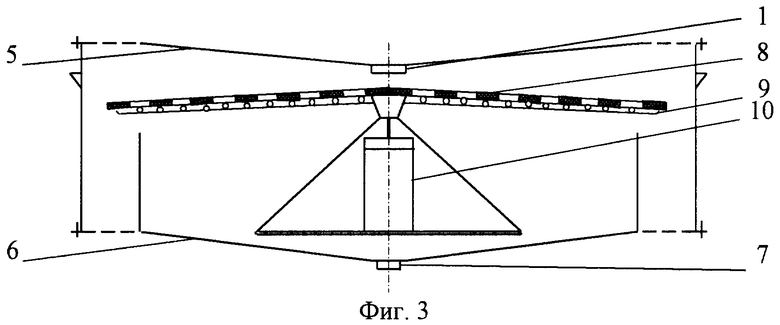

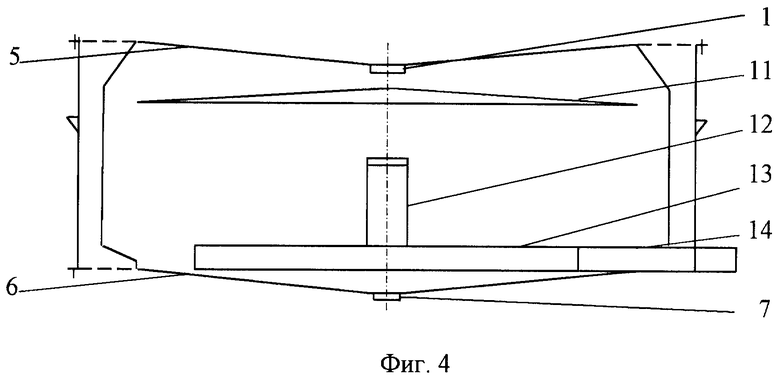

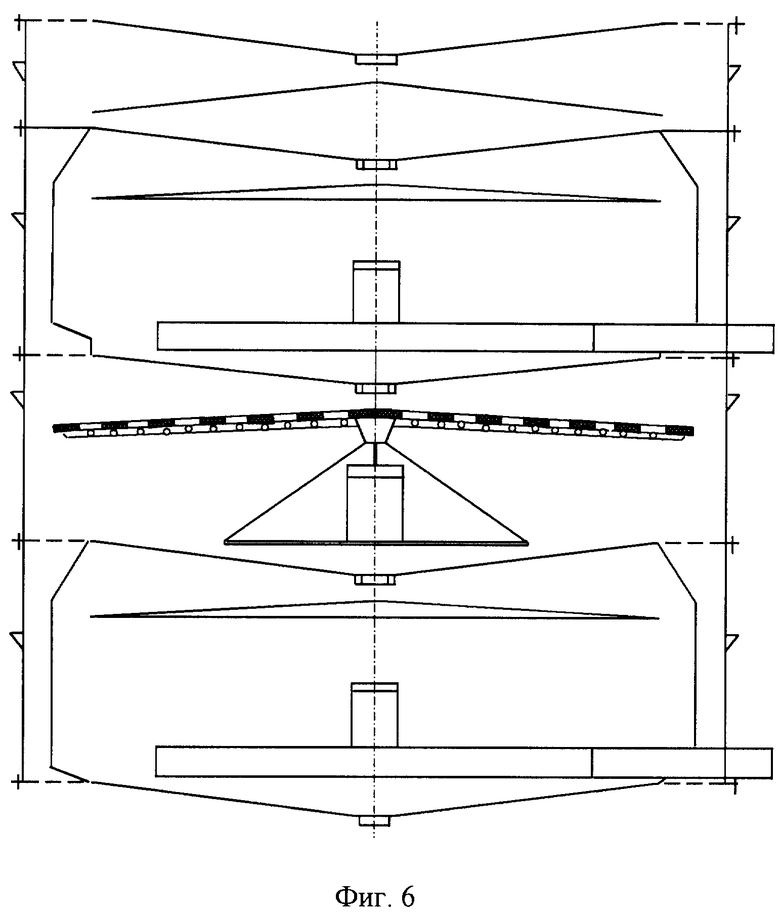

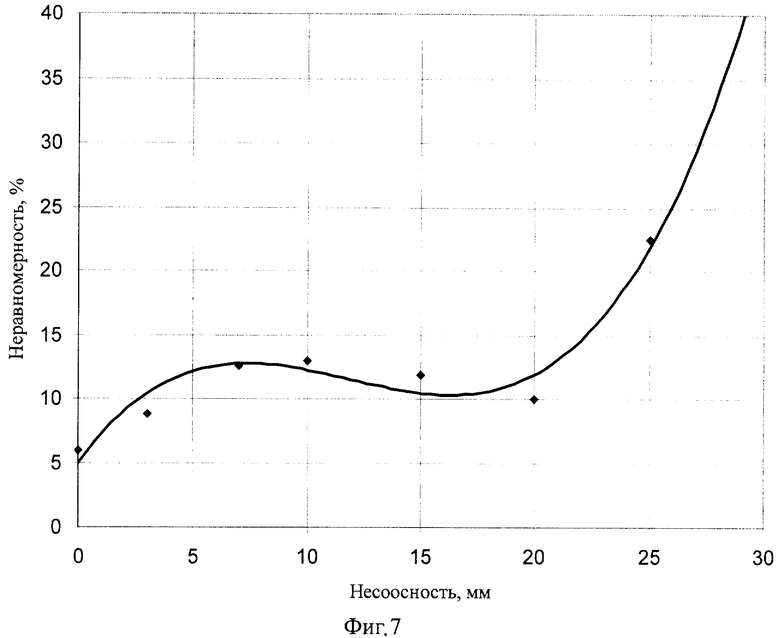

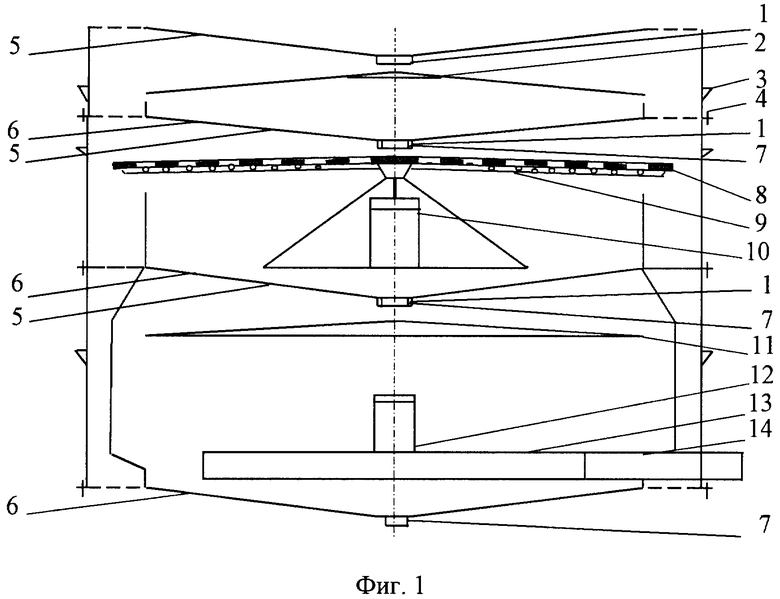

На фиг.1 изображен общий вид блочно-модульного сепаратора; на фиг.2 - блок-модуль фракционирования; на фиг.3 - блок-модуль решетной очистки; на фиг.4 - блок-модуль пневмосепарации; фиг.5 - основание корпуса блочно-модульного сепаратора; фиг.6 - пример компоновки блоков-модулей сепаратора; фиг.7 - зависимость неравномерности распределения материала по конической поверхности от несоосности загрузочного патрубка и конической поверхности.

Блочно-модульный сепаратор, включающий узел фракционирования, решетной очистки и пневмосепарации, содержит загрузочный патрубок 1; ветвеобразное решето 2; ручку для транспортировки 3; крепежно-фиксирующее устройство 4; верхнее основание корпуса 5; нижнее основание корпуса 6; разгрузочный патрубок 7; коническое решето 8; шариковую очистку 9; электродвигатель 10, 12; конус-распределитель 11; пылевой вентилятор 13; выводной патрубок 14.

При этом узлы сепаратора расположены в разъемных блоках-модулях, каждый из которых выполнен в виде прямого цилиндра, верхнее и нижнее основание корпуса (воронка) - поверхность в виде усеченного конуса, расположенного вершиной вниз, имеющей направляющий кожух 1, разгрузочный патрубок 2, кольцевой канал 3 (фиг.2). Диаметр разгрузочного патрубка больше диаметра загрузочного патрубка, для обеспечения монтажа блоков-модулей. Угол при основании воронки α больше угла трения очищаемого материала о поверхность основания корпуса для обеспечения свободного перемещения материала под действием силы тяжести, обеспечения герметичности и самоцентровки корпусов.

Сепаратор работает следующим образом: зерновой ворох через загрузочный патрубок 1 попадает на ветвеобразное решето 2, которое разделяет материал на две фракции: крупные примеси и проходной материал. Крупные примеси под действием силы тяжести идут сходом с решета в кольцевой канал нижнего и верхнего основания корпуса 5 и 6, а проходная фракция, двигаясь по нижнему основанию корпуса 6, через разгрузочный патрубок 7 попадает в следующий модуль. В блок-модуль решетной очистки материал через загрузочный патрубок 1 поступает на коническое решето 8, очищаемое шариковой очисткой 9. Коническое решето 8 и шариковая очистка 9 получают движение через эксцентриковый колебатель от электродвигателя 10. Крупные примеси идут сходом с решета в кольцевой канал нижнего и верхнего основания корпуса 5 и 6, а проходная фракция поступает в следующий модуль или выводится из машины через разгрузочный патрубок 7, двигаясь по нижнему основанию корпуса 6. В блок-модуль С ворох поступает через загрузочный патрубок 1 на конус-распределитель 11 и, сходя с него, продувается воздушным потоком от пылевого вентилятора 13 с приводом от электродвигателя 12. Легкие примеси уносятся воздухом и по выводному патрубку 14 удаляются из модуля, а обработанный материал сходит по нижнему основанию корпуса 6 к разгрузочному патрубку 7 и выводится из модуля. Примеси из верхних блоков-модулей удаляются из сепаратора, проходя через кольцевой канал нижнего и верхнего основания корпуса 5 и 6.

Например, возможны следующие компоновки:

для очистки вороха, влажностью до 18% и засоренностью до 3%, от крупных примесей рекомендуется использовать схему: блок-модуль фракционирования - блок-модуль решетной очистки;

для очистки вороха, влажностью до 20% и засоренностью до 3%, от длинных, мелких и легких примесей рекомендуется схема: блок-модуль фракционирования - блок-модуль пневмосепарации;

для очистки вороха, влажностью до 18% и засоренностью до 5%, от крупных, мелких и легких примесей рекомендуется схема: блок-модуль фракционирования - блок-модуль решетной очистки - блок-модуль пневмосепарации;

для очистки вороха, влажностью до 22% и засоренностью до 10%, от крупных, мелких и легких примесей рекомендуется схема: блок-модуль фракционирования - блок-модуль пневмосепарации - блок-модуль решетной очистки - блок-модуль пневмосепарации (фиг.6) и другие.

При сборке устройства поверхность в виде усеченного конуса, расположенного вершиной вниз, с разгрузочным патрубком 7 одного блока-модуля соединяется с поверхностью в виде усеченного конуса, расположенного вершиной вниз, с загрузочным патрубком 1 другого, и это соединение позволяет обеспечить соосность всех модулей сепаратора. Тем самым обеспечить равномерность подачи материала на рабочие органы каждого модуля сепаратора, то есть увеличить производительность машины, качество очистки, снижение энергозатрат, травмированности и потерь зерна.

Проведенные эксперименты показали, что несоосность загрузочного патрубка и конической поверхности значительно влияет на равномерность распределения материала, а следовательно, на производительность, качество очистки (фиг.7). Результаты экспериментов показывают, что при отсутствии несоосности неравномерность распределения материала равна 6%. При возникновении несоосности загрузочного патрубка и рабочей поверхности неравномерность распределения материала резко возрастает, так при несоосности 2 мм - увеличивается в 1,3 раза, при 5 мм - в 2,2 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОСЛЕУБОРОЧНОЙ ОБРАБОТКИ СЕМЯН ФРАКЦИОНИРОВАНИЕМ | 2003 |

|

RU2264068C2 |

| СЕПАРАТОР ВОРОХА | 2001 |

|

RU2201066C2 |

| РЕШЕТНЫЙ СТАН ЗЕРНООЧИСТИТЕЛЬНОЙ МАШИНЫ | 2008 |

|

RU2359756C1 |

| СЕПАРАТОР ПРЕДВАРИТЕЛЬНОЙ ОБРАБОТКИ ВОРОХА | 2001 |

|

RU2211557C2 |

| СЕПАРАТОР ГРАВИТАЦИОННЫЙ | 2004 |

|

RU2269387C1 |

| СЕМЯОЧИСТИТЕЛЬНЫЙ АГРЕГАТ | 2001 |

|

RU2202419C1 |

| ДВУХАСПИРАЦИОННАЯ ПНЕВМОСИСТЕМА ЗЕРНООЧИСТИТЕЛЬНОЙ МАШИНЫ | 2011 |

|

RU2469525C1 |

| СЕПАРАТОР ВОРОХА СЕМЯН ТРАВ | 1999 |

|

RU2169455C1 |

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ ЗЕРНОВЫХ СМЕСЕЙ | 2004 |

|

RU2278744C1 |

| ЦЕНТРОБЕЖНЫЙ КЛАССИФИКАТОР | 2000 |

|

RU2170626C1 |

Изобретение относится к сельскохозяйственному машиностроению и может быть использовано для очистки зерновых культур. Блочно-модульный сепаратор включает узлы фракционирования, решетной очистки и пневмосепарации. Узлы размещены в разъемных корпусах в виде прямых цилиндров с основаниями в виде воронок, расположенных относительно боковой поверхности с зазором, образующим кольцевой канал для прохода примесей. Воронки выполнены с углом при основании α, большим угла трения очищаемого материала о ее поверхность. Технический результат - повышение эффективности предварительной очистки зерна. 7 ил.

Блочно-модульный сепаратор, включающий узлы решетной очистки и пневмосепарации, отличающийся тем, что он дополнительно снабжен узлом фракционирования, при этом узлы размещены в разъемных корпусах в виде прямых цилиндров с основаниями в виде воронок, расположенных относительно боковой поверхности с зазором, образующим кольцевой канал для прохода примесей, при этом воронки выполнены с углом при основании α, большим угла трения очищаемого материала о ее поверхность.

| 0 |

|

SU192536A1 | |

| Центробежный сепаратор | 1989 |

|

SU1669585A1 |

| SU 923646 A1, 30.04.1982 | |||

| Вибрационное сито | 1957 |

|

SU112749A1 |

| СЕПАРАТОР ГРАВИТАЦИОННЫЙ | 2004 |

|

RU2269387C1 |

| ЦЕНТРОБЕЖНЫЙ КЛАССИФИКАТОР | 2000 |

|

RU2170626C1 |

| Линейный электродвигатель | 1979 |

|

SU811431A1 |

Авторы

Даты

2008-10-20—Публикация

2007-03-20—Подача