Изобретение относится к керамическому материаловедению, в частности к получению композиционного материала на основе тугоплавких бескислородных и оксидных соединений для высокотемпературного применения, характеризующегося высокой стойкостью к окислению, эрозии, стойкостью к термоудару при градиенте температуры до 2000 K в условиях воздействия окислительного потока.

Известен композиционный керамический материал для высокотемпературного применения на основе Si3N4, содержащий Y2O3 от 5 до 8% (мас.) и Al2O3 от 0,5 до 3% (мас.) (Ralf Ridel (ed) Handbook of Ceramic Hard Materials, 64287 Darmstadt, Germani, 2000). Недостатком его является резкое падение прочности при появлении жидкой фазы, что ограничивает температуру его работоспособности на воздухе до 1400°С.

Наиболее близким по технической сущности и принятым за прототип является композиционный керамический материал для высокотемпературного применения, описанный в патенте Японии №2003012378 (А) от 15.01.2003 кл. С04В 35/58 автора Kurimura Takayuki («Mitsubishi Heavy ind LTD»), включающий 50-90% (мас.) ZrB2, 5-50% (мас.) ZrO2 и ≤45% (мас.) Al2О3·Cr2O3. Недостатком этого материала является использование в составе до 45% оксидного соединения Al2O3·Cr2O3. Известно, что Al2O3 образует эвтектику с ZrO2 (содержание в эвтектике 30-45% моль.) с образованием жидкой фазы при температуре около 1830°С. Наличие жидкой фазы снижает прочность и термостойкость, что ограничивает возможности применения композиционного керамического материала при высоких температурах и нагрузках. Оксид хрома характеризуется низкой упругостью паров и легко испаряется при высоких температурах, изменяя фазовый состав и образуя поры, что снижает эрозионную и коррозионную стойкость.

Задача, на решение которой направлено изобретение является получение композиционного керамического материала с высокой стойкостью к окислению, эрозии, стойкостью к термоудару при градиенте температуры до 2000 K в условиях воздействия окислительного потока.

Технический результат заключается в получении керамического материала для высокотемпературного применения при температуре до 2000 K в условиях термоудара при комплексном воздействии механических нагрузок, эрозионных потоков и окислительной среды.

Это достигается тем, что композиционный керамический материал для высокотемпературного применения (варианты), содержащий ZrB2 и ZrO2, дополнительно содержит TiN и Y2O3 при следующем соотношении компонентов (мас.%):

Композиционный керамический материал для высокотемпературного применения, содержащий ZrB2 и ZrO2 дополнительно содержит ZrN и Y2O3 при следующем соотношении компонентов (мас.%):

Предлагается композиционный керамический материал на основе бескислородных и оксидных соединений переходных металлов IV группы периодической системы, который имеет следующий состав (мас.%): 20-40% ZrB2, 10-25,5% TiN или ZrN, 4,5-10% Y2O3, остальное ZrO2.

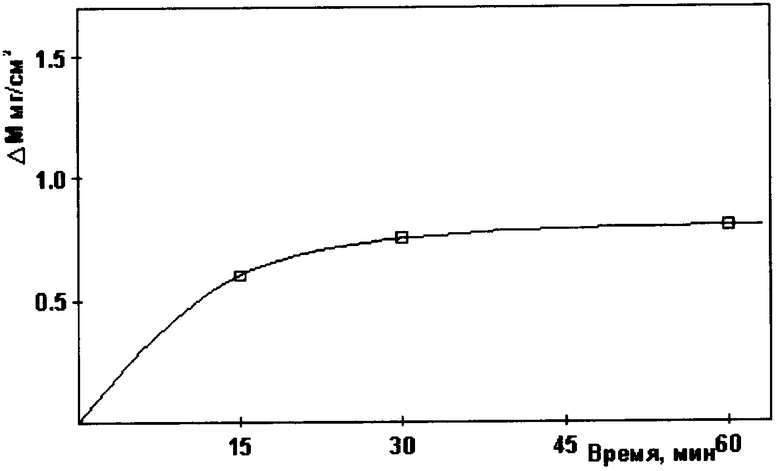

На чертеже представлена зависимость изменения массы при нагревании на воздухе при температуре 1350°С.

Нитрид циркония или титана в количестве от 10% (мас.) до 25,5% (мас.) обеспечивает прочное сцепление наружного слоя композиционного материала за счет образования последовательного ряда химических соединений: MeN - MeNxOy - MeO2. Это препятствует отслаиванию с поверхности оксидной пленки, образующейся при окислении нитридов и боридов, что обеспечивает дополнительную защиту к дальнейшей диффузии кислорода.

Повышенная устойчивость к окислению (см. чертеж) предлагаемого композиционного материала достигается за счет введения в состав оксидного соединения. В качестве оксидного компонента может быть использован кубический или частично стабилизированный диоксид циркония с различной степенью стабилизации оксидом иттрия в количестве от 4,5 мас.% до 10 мас.%.

Упрочнение предлагаемого композиционного материала связано с задержкой роста зерен вследствие взаимного сжатия межфазных границ разнородных соседних частиц в процессе уплотнения при твердофазовом спекании. Механизм упрочнения материалов из частично стабилизированного диоксида циркония основан на создании мелкокристаллической структуры керамики с высоким содержанием тетрагональной фазы, способной претерпевать превращение в моноклинную на острие трещины с увеличением объема под действием механических напряжений, что приводит к ее закрытию. Для дальнейшего развития трещины необходимо приложение дополнительных механических напряжений, что повышает прочность и вязкость материала. Повышение вязкости обусловлено также различием температурных коэффициентов линейного расширения (ТКЛР) составляющих компонентов.

Предлагаемый композиционный материал характеризуется высокой стойкостью к термоудару при градиенте температуры до 2000 K в условиях воздействия окислительного потока при сохранении его целостности и отсутствием эрозионного уноса с поверхности.

Исследования физико-механических характеристик проводили на образцах размером 8×8×68 (мм) и пластинах размером 68×68×8 (мм).

Составы компонентов и свойства предлагаемого композиционного керамического материала, включая запредельные, представлены в таблице.

Пример 1.

Совместным измельчением в планетарной мельнице до дисперсности 1-3 мкм в среде безводного этилового спирта изготавливают композиционную порошковую шихту, состоящую из 40% (мас.) диборида циркония, 25,5% нитрида титана, 4,5% оксида иттрия и 30% диоксида циркония. Сушку проводят на воздухе при температуре 70-80°С.

Приготавливают формовочную массу, содержащую 5% (мас.) технологической связки из поливинилового спирта и 95% (мас.) композиционного керамического порошка.

Композиционную шихту уплотняют прессованием при давлении 250-350 МПа. Сушку проводят на воздухе при температуре 250-300°С. Спекание проводят при температуре 1800-2000°С в среде азота при давлении 1-1,2 МПа с выдержкой при конечной температуре в течение 2 часов. (Свойства в таблице)

Пример 2.

Керамические порошки в соотношении 15,5% (мас.) нитрида циркония, 30% диборида циркония, 47% диоксида циркония и 7,5% оксида иттрия измельчают в среде ацетона на планетарной мельнице до дисперсности 1-3 мкм.

Измельченную шихту гранулируют с добавлением 5% (мас.) поливинилового спирта и формуют изостатическим прессованием при давлении 70-100 МПа. Сушку проводят при 250-300°С на воздухе.

Спекание проводят при давлении 1-1,2 МПа в среде аргона при температуре 1800-2000°С. (Свойства в таблице).

Пример 3.

Композиционный порошок, состоящий из 20% (мас.) диборида циркония, 10% нитрида титана, 60% диоксида циркония и 10% оксида иттрия измельчают в планетарной мельнице в среде безводного спирта до дисперсности 1-3 мкм. Сушку проводят на воздухе при температуре 70-80°С.

Композиционную шихту формуют методом горячего прессования при давлении 20-40 МПа и температуре 1600-1800°С (Свойства в таблице).

Таким образом предлагаемый композиционный материал имеет следующие свойства: плотность 98% от теоретической, прочность при изгибе 430±50 МПа, прочность при сжатии 1400±100 МПа, твердость по Виккерсу 19-21 ГПа, трещиностойкость 5,9-6,1 МПа·м1/2, окислительная стойкость ≤0,015 мг/см2сек.

Изделия из предлагаемого материала могут быть широко использованы для изготовления теплонапряженных деталей, работающих в условиях, которые требуют высокой прочности, твердости и окислительной стойкости, а также в условиях термоудара, например чехлов термопар для контроля температуры расплавов металлов. В металлообрабатывающей промышленности для изготовления режущего инструмента, в нефте- и газодобывающей промышленности (клапанные устройства и уплотнительные кольца насосов), наконечники мундштуков для сварки, сопловые насадки для пескоструйных аппаратов и распылителей химических растворов.

25,5% TiN -

4,5% Y2O3 -

30% ZrO2

15,5% ZrN -

7,5% Y2O3 -

47% ZrO2

10% TiN -

10% Y2O3 -

60% ZrO2

32% ZrN -

15% ZrO2 -

3% Y2O3

10% TiN -

8% Y2O3 -

72% ZrO2

| название | год | авторы | номер документа |

|---|---|---|---|

| УЛЬТРАВЫСОКОТЕМПЕРАТУРНЫЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2588079C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖАРОСТОЙКОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА ДЛЯ ИЗДЕЛИЙ СЛОЖНОЙ ГЕОМЕТРИЧЕСКОЙ ФОРМЫ | 2023 |

|

RU2816230C1 |

| Гетеромодульный керамический композиционный материал и способ его получения | 2019 |

|

RU2725329C1 |

| ШИХТА ДЛЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА НА ОСНОВЕ ОКСИДОВ ЦИРКОНИЯ И АЛЮМИНИЯ И НИТРИДА ЦИРКОНИЯ | 2010 |

|

RU2455261C2 |

| ШИХТА КЕРАМИЧЕСКОГО МАТЕРИАЛА ДЛЯ ВЫСОКОТЕМПЕРАТУРНОГО ПРИМЕНЕНИЯ В ОКИСЛИТЕЛЬНЫХ СРЕДАХ | 2012 |

|

RU2498963C1 |

| Способ получения ультравысокотемпературного керамического композита MB/SiC, где M = Zr, Hf | 2016 |

|

RU2618567C1 |

| КЕРАМИЧЕСКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ СОПЕЛ | 2017 |

|

RU2665735C1 |

| КЕРАМИЧЕСКИЙ ОКИСЛИТЕЛЬНО-СТОЙКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2014 |

|

RU2560046C1 |

| Материал для жаростойкого защитного покрытия | 2017 |

|

RU2685905C1 |

| ВЫСОКОТЕМПЕРАТУРНОЕ ТЕПЛОЗАЩИТНОЕ ПОКРЫТИЕ | 2012 |

|

RU2586376C2 |

Изобретение относится к керамическому материаловедению, в частности к получению композиционного керамического материала на основе тугоплавких бескислородных и оксидных соединений для применения в условиях, которые требуют высокой прочности, твердости и окислительной стойкости: для изготовления режущего инструмента, чехлов термопар для контроля температуры расплавов металлов, сопловых насадок для пескоструйных аппаратов, в нефте- и газодобывающей промышленности. Технический результат изобретения - получение композиционного керамического материала с высокой стойкостью к окислению, эрозии, стойкостью к термоудару при градиенте температуры до 2000 К в условиях воздействия окислительного потока. Это достигается тем, что композиционный керамический материал, содержащий ZrB2 и ZrO2, дополнительно содержит по первому варианту TiN и Y2O3 при следующем соотношении компонентов, мас.%: ZrB2 20-40, Y2О3 4,5-10, TiN 10-25,5, ZrO2 остальное, а по второму варианту - ZrN и Y2O3 при следующем соотношении компонентов, мас.%: ZrB2 20-40, Y2O3 4,5-10, ZrN 10-25,5, ZrO2 остальное. 2 н.п. ф-лы, 1 табл., 1 ил.

| JP 2003012378 A, 15.01.2003 | |||

| Материал испарителя | 1972 |

|

SU485175A1 |

| DE 3230216 A, 04.08.1983 | |||

| JP 6219851 A, 09.08.1994 | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

2008-10-20—Публикация

2007-04-24—Подача