Изобретение относится к области производства керамических материалов, в частности к технологии получения композиционных материалов на основе тугоплавких соединений для высокотемпературного применения в аэрокосмической технике.

Известны ультравысокотемпературный керамический композиционный материал на основе борида циркония-карбида кремния и способ его получения (CN 101891480, опубл. 24.11.2010 г).

Однако известный материал обладает недостаточно высокой окислительной стойкостью при температурах выше 1870 К.

Способ получения такого материала включает приготовление порошковых композиций ZrB2-SiC в соответствующих весовых соотношениях 80-20% и 70-30%, формование композиций в графитовой пресс-форме и горячее прессование заготовок при температуре 1900°С, давлении 30 МПа в течение 60 минут.

Недостатком полученного материала является невысокая окислительная стойкость компонента SiC при температурах выше 1870 К, а недостатком способа получения этого материала является длительное время выдержки при температуре спекания.

Известен также ультравысокотемпературный керамический композит (US 8409491, опубл. 02.04.2013 г.), включающий зерна матрицы диборидов циркония и гафния (HfB2, ZrB2) или другого борида, карбида или нитрида и др., окруженные однородно распределенными игольчатыми трубками или волокнами, например SiC, с высоким соотношением длина/диаметр. Игольчатые упрочняющие волокна составляют 5-30 об. % в полученной микроструктуре. Керамический композит представляет собой консолидированную массу зерен ZrB2 или HfB2, окруженных равномерно распределенными армирующими иголками с высоким соотношением длина/диаметр, по крайней мере, 10:1.

Однако такой материал обладает недостаточно высокой окислительной стойкостью армирующего компонента SiC и конечного продукта при температурах выше 1870 К.

Способ получения известного материала включает однородное смешивание порошка матрицы и прекурсора с последующим спеканием смеси методом горячего прессования. Давление в процессе горячего прессования диборидов циркония и гафния составляет 10-40 МПа, температура прессования - 1950-2150°С (2223, 15-2423, 15 К), длительность спекания - 30-90 мин.

Недостатком известного способа является длительное время выдержки при спекании материала и высокие температуры горячего прессования.

Известен также керамический материал для высокотемпературного применения и способ его изготовления (RU 2336245, опубл. 20.10.2008 г.).

Известный композиционный керамический материал для высокотемпературного применения содержит микрочастицы ZrB2 и ZrO2, дополнительно включает по первому варианту микрочастицы TiN и Y2O3 при следующем соотношении компонентов, мас. %: ZrB2 20-40, Y2O3 4,5-10, TiN 10-25,5, ZrO2 остальное, а по второму варианту - микрочастицы ZrN и Y2O3 при следующем соотношении компонентов, мас. %: ZrB2 20-40, Y2O3 4,5-10, ZrN 10-25,5, ZrO2 остальное.

Способ получения такого материала включает совместное измельчение приготовленной шихты в планетарной мельнице до дисперсности 1-3 мкм в среде безводного этилового спирта или ацетона, сушку шихты на воздухе при температуре 70-80°С с последующим горячим прессованием и спеканием при давлении 20-40 МПа и температуре 1600-1800°С (1873, 15-2073, 15 К).

Недостатком известного керамического материала и способа его получения является невысокая термическая стойкость получаемого материала в условиях воздействия окислительного потока при температурах выше 2000 К.

Наиболее близкими по технической сути к заявляемым являются ультравысокотемпературный керамический материал на основе микрочастиц диборида циркония ZrB2 или диборида гафния HfB2 и способ его получения (CN 101104561, опубл. 06.01.2008 г).

Недостатком известного материала и способа его получения является недостаточно высокая термическая стойкость получаемого керамического материала в условиях воздействия окислительного потока при температурах выше 2000 K, что не позволяет использовать его в аэрокосмической технике.

Технический результат заключается в получении ультравысокотемпературного керамического материала с однородной микропористой структурой и высокой термостойкостью при градиенте температур до 2370 К, способного работать в условиях высокоскоростного газодинамического воздействия окислительного потока.

Согласно первому независимому пункту формулы изобретения, ультравысокотемпературный керамический материал, на основе микрочастиц диборида циркония ZrB2 или диборида гафния HfB2 дополнительно содержит микрочастицы оксида лантана La2O3.

Введение микрочастиц оксида лантана в шихту на основе микрочастиц диборида циркония ZrB2 или диборида гафния HfB2 с целью получения высокотемпературного керамического материала с однородной микропористой структурой и высокой термостойкостью при градиенте температур до 2370 К, способного работать в условиях высокоскоростного газодинамического воздействия окислительного потока, не известно из уровня техники.

Согласно п. 2 формулы материал содержит оксид лантана La2O3 в количестве не менее 2 мас.%.

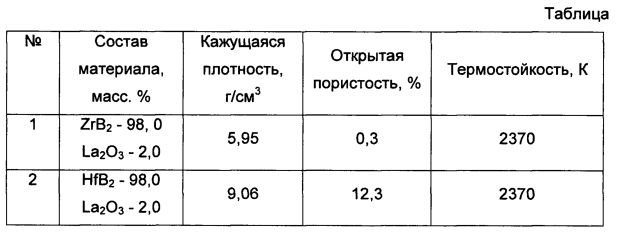

При содержании микрочастиц оксида лантана в керамическом материале менее 2 мас.% снижается термостойкость материала. Это проиллюстрировано в таблице, приведенной ниже. Из таблицы видно, что термостойкость несколько снижается, если количество микрочастиц оксида лантана менее 2 мас.%.

Согласно п. 3 формулы в способе получения ультравысокотемпературного керамического материала на основе микрочастиц диборида циркония ZrB2 или диборида гафния HfB2, включающем измельчение и смешивание компонентов исходной шихты, сушку шихты, искровое плазменное спекание шихты в вакууме при повышенных температурах и давлениях, искровое плазменное спекание осуществляют при температурах 1850-2000°С, давлении не менее 40 МПа и времени выдержки при максимальных температурах не менее 3 минут.

Как показали экспериментальные исследования указанный способ позволяет получать материал с высокой плотностью, составляющей более 97% от теоретической, с низкой открытой пористостью не более 0,3% и обладающий высокой термической стойкостью при градиенте температур до 2370 К.

По экспериментальным данным наиболее высокие результаты получают в том случае, когда искровое плазменное спекание проводят при температурах 1850-2000°С со временем выдержки при максимальных температурах не менее 3 минут. При этом искровое плазменное спекание шихты осуществляют при давлении не менее 40 МПа.

В результате искровое плазменное спекание шихты при указанных условиях обеспечивает спекание микронных частиц во всем объеме материала, что формирует очень плотную структуру с очень большим числом прочно скрепленных между собой частиц. Это способствует синтезу ультравысокотемпературного керамического материала высокой плотности с низкой пористостью и высокой термостойкостью.

Кроме того, при достижении температуры спекания шихты желательно постепенное повышение напряжения до величины не более 7 В, а также постепенное повышение величины тока до величины не более 7500 А (пп. 4 и 5 формулы). Постепенное повышение напряжения электротока до величины не более 7 В и постепенное повышение величины тока до величины не более 7500 А способствует более качественному спеканию микрочастиц шихты. Импульсы тока, проходя через шихту, вызывают нагрев межзеренных границ исходного порошка и создают электрическое поле с эффектом плазмы при указанных величинах напряжения и тока в шихте.

При значениях напряжения более 7 В и величины тока более 7500 А расход электроэнергии возрастает, наблюдается газовыделение при спекании, а высокая эффективность влияния плазменного спекания на улучшение характеристик материала не обеспечивается.

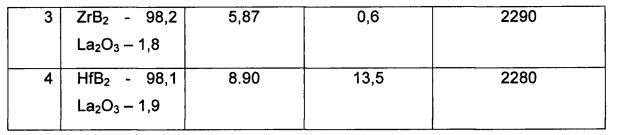

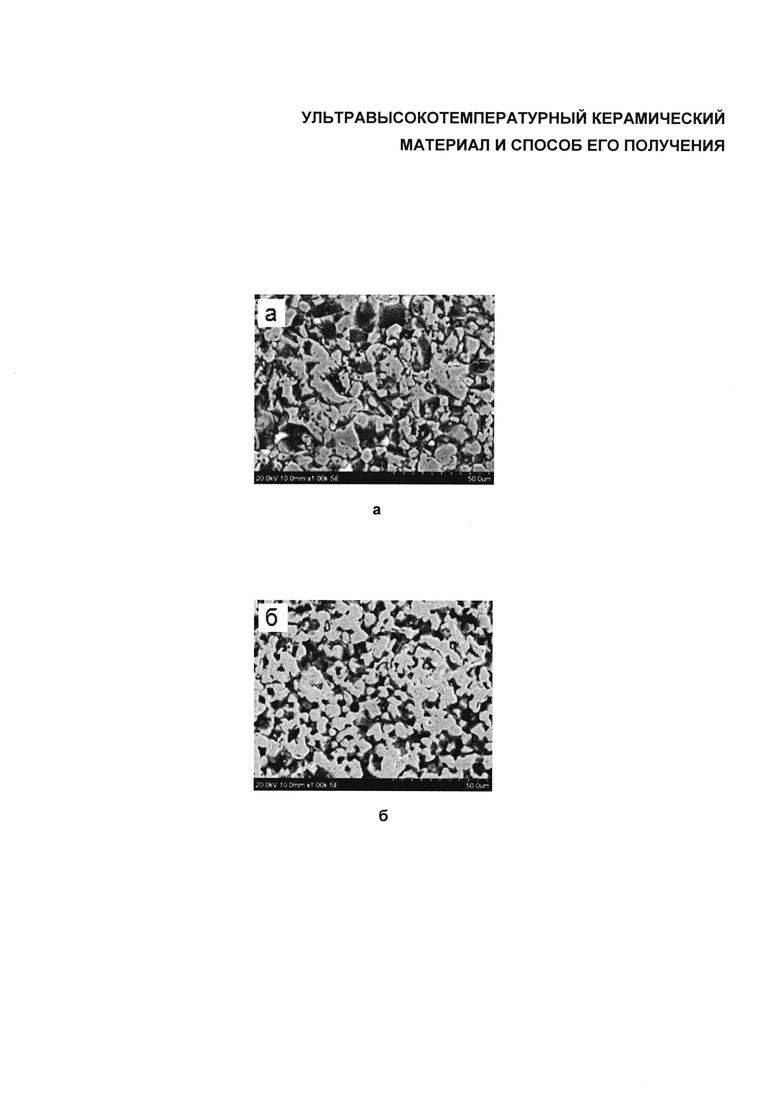

На чертеже представлены фотографии микроструктур двух образцов материала, полученных заявляемым способом:

а - для шихты на основе микрочастиц ZrB2-La2O3,

б - для шихты на основе микрочастиц HfB2-La2O3.

Рентгеноспектральный анализ образцов а и б показал отсутствие отдельных частиц оксида лантана, а лантансодержащая фаза La2O3 равномерно распределена по всему объему керамического материала, что видно на чертеже.

При исследовании поверхности спеченных образцов на основе микрочастиц ZrB2-La2O3 и HfB2-La2O3 на электронном микроскопе не было обнаружено трещин и других макро-дефектов. Поверхность образцов ровная, структура однородная, все зерна плотно спеклись.

В образце а зерна ZrB2-La2O3 спеклись в агрегаты различной формы размерами 2-20 мкм. Присутствует микропористость, крупных пор не обнаружено.

В образце б зерна HfB2-La2O3 спеклись в агрегаты размерами 2-12 мкм. Структура менее плотная по сравнению с образцом а (ZrB2-La2O3.). Размер пор в среднем составил 5 мкм.

Ультравысокотемпературный керамический материал заявляемого состава получали при осуществлении заявляемого способа, как показано на примерах 1 и 2.

Пример 1

Керамические порошки в соотношении 98 мас.% микрочастиц борида циркония ZrB2, 2 мас.%. микрочастиц оксида лантана La2O3 смешивали и измельчали в среде этанола на планетарной мельнице до размеров частиц менее 3 мкм. Сушку полученной смеси проводили на воздухе при 70-80°С. Формование и спекание шихты осуществляли в одну стадию. Для этого спекаемый порошок помещали в цилиндрическую графитовую матрицу между двумя графитовыми пуансонами, к которым прикладывали электрическое напряжение и механическое давление. Порошок шихты подвергали искровому плазменному спеканию в вакууме при остаточном давлении 6-10 Па при постепенном увеличении давления прессования на поверхность спекаемого материала от 6 до 40 МПа и постепенном увеличении напряжения до величины 7 В и величины тока 7500 А. Напряжение электрического тока подавали в виде прямоугольных импульсов длительностью 40 миллисекунд с паузами между импульсами 7 миллисекунд.

Спекание начиналось при давлении 6 МПа, давление увеличивали до 40 МПа при температуре 1000°С. При прохождении электрического тока через пуансоны и матрицу происходил нагрев и одновременно одноосное прессование образца. Температуру в процессе спекания повышали постепенно до 1850-1900°С, время выдержки при максимальной температуре составило 3 мин. Далее осуществляли постепенное охлаждение материала до комнатной температуры. Скорость нагрева составляла 80 градусов в минуту, остывания - 150 градусов в минуту. При остывании давление уменьшали до 25 МПа (в начале процесса остывания) и до 6 МПа при температуре 600°С.

У полученного керамического материала исследовали по стандартизованным методикам плотность, открытую пористость при комнатной температуре и определяли термостойкость в газодинамическом потоке окислительной среды (смесь кислорода и ацетилена) при температуре 2370 К. Полученный ультравысокотемпературный керамический материал обладал высокой плотностью 5,95 г/см3, составляющей 97,5% от теоретической, а также низкой открытой пористостью 0,3% и высокой термической стойкостью при градиенте температуры до 2370 К.

Пример 2

Керамические порошки в соотношении 98 мас.% микрочастиц борида гафния ZrB2, 2 мас.% микрочастиц оксида лантана La2O3 измельчали и смешивали в среде этанола на планетарной мельнице до размеров частиц менее 3 мкм. Сушку полученной смеси проводили на воздухе при 70-80°С.

Спекание шихты на основе микрочастиц борида гафния ZrB2 и микрочастиц оксида лантана La2O3 осуществляли аналогично примеру 1 с тем отличием, что температуру в процессе спекания повышали постепенно до 1850-2000°С, время выдержки при максимальной температуре составило 4 мин. Полученный ультравысокотемпературный керамический материал обладал плотностью 9,06 г/см3, составляющей 80,9% от теоретической, открытой пористостью 12,3% и высокой термической стойкостью при градиенте температуры до 2370 К.

Таким образом, был получен ультравысокотемпературный керамический материал с однородной микропористой структурой и высокой термостойкостью при градиенте температур до 2370 К, способный работать в условиях высокоскоростного газодинамического воздействия окислительного потока, что позволяет использовать указанный материал в аэрокосмической технике.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гетеромодульный керамический композиционный материал и способ его получения | 2019 |

|

RU2725329C1 |

| Способ получения ультравысокотемпературного керамического композита MB/SiC, где M = Zr, Hf | 2016 |

|

RU2618567C1 |

| Способ получения композиционного порошка MB-SiC, где M=Zr, Hf | 2016 |

|

RU2615692C1 |

| МАТЕРИАЛЫ И ИЗДЕЛИЯ, СПОСОБНЫЕ ПРОТИВОСТОЯТЬ ВЫСОКИМ ТЕМПЕРАТУРАМ В ОКИСЛЯЮЩЕЙ СРЕДЕ, И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2579054C2 |

| АДДИТИВНЫЙ СПОСОБ ПОЛУЧЕНИЯ ГАБАРИТНЫХ ИЗДЕЛИЙ ИЗ ТОКОПРОВОДЯЩЕЙ КЕРАМИКИ МЕТОДОМ ИСКРОВОГО ПЛАЗМЕННОГО СПЕКАНИЯ | 2021 |

|

RU2761813C1 |

| ВЫСОКОТЕМПЕРАТУРНОЕ АНТИОКИСЛИТЕЛЬНОЕ ПОКРЫТИЕ | 2022 |

|

RU2800358C1 |

| КОМПОЗИЦИОННЫЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ ДЛЯ ВЫСОКОТЕМПЕРАТУРНОГО ПРИМЕНЕНИЯ (ВАРИАНТЫ) | 2007 |

|

RU2336245C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА ИЗДЕЛИЯХ С УГЛЕРОДСОДЕРЖАЩЕЙ ОСНОВОЙ | 2011 |

|

RU2458888C1 |

| КЕРАМИЧЕСКИЙ ОКИСЛИТЕЛЬНО-СТОЙКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2014 |

|

RU2560046C1 |

| Материал для жаростойкого защитного покрытия | 2017 |

|

RU2685905C1 |

Изобретение относится к области производства керамических материалов, в частности к технологии получения композиционных материалов на основе тугоплавких соединений для высокотемпературного применения в аэрокосмической технике. Технический результат заключается в получении ультравысокотемпературного керамического материала с однородной микропористой структурой и высокой термостойкостью при градиенте температур до 2370 К, способного работать в условиях высокоскоростного газодинамического воздействия окислительного потока. Ультравысокотемпературный керамический материал на основе микрочастиц диборида циркония ZrB2 или диборида гафния HfB2 дополнительно содержит не менее 2 мас.% микрочастиц оксида лантана La2O3. Способ получения ультравысокотемпературного керамического материала включает измельчение и смешивание порошков исходной шихты, сушку шихты, искровое плазменное спекание шихты при повышенных давлениях. Спекание осуществляют в вакууме при температурах 1850-2000оС, давлении не менее 40 МПа и времени выдержки при максимальной температуре не менее 3 мин. Такой способ позволяет получать материал с высокой плотностью, составляющей более 97% от теоретической, с низкой открытой пористостью не более 0,3% и обладающий высокой термической стойкостью при градиенте температур до 2370 К. 2 н. и 3 з.п. ф-лы, 1 табл., 1 ил., 2 пр.

1. Ультравысокотемпературный керамический материал на основе микрочастиц диборида циркония ZrB2 или диборида гафния HfB2, отличающийся тем, что дополнительно содержит микрочастицы оксида лантана La2O3.

2. Ультравысокотемпературный керамический материал по п. 1, отличающийся тем, что содержит оксид лантана La2O3 в количестве не менее 2 мас.%.

3. Способ получения ультравысокотемпературного керамического материала на основе микрочастиц диборида циркония ZrB2 или диборида гафния HfB2 с добавкой микрочастиц оксида лантана La2O3, включающий измельчение и смешивание компонентов исходной шихты, сушку шихты, искровое плазменное спекание шихты в вакууме при повышенных температурах и давлениях, отличающийся тем, что искровое плазменное спекание осуществляют при температурах 1850-2000°C, давлении не менее 40 МПа и времени выдержки при максимальных температурах не менее 3 минут.

4. Способ получения ультравысокотемпературного керамического материала по п. 3, отличающийся тем, что искровое плазменное спекание шихты проводят при постепенном повышении напряжения до величины не более 7 В.

5. Способ получения ультравысокотемпературного керамического материала по п. 3, отличающийся тем, что искровое плазменное спекание шихты проводят при постепенном повышении величины тока до величины не более 7500 А.

| CN 101104561 A, 16.01.2008 | |||

| КОМПОЗИЦИОННЫЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ ДЛЯ ВЫСОКОТЕМПЕРАТУРНОГО ПРИМЕНЕНИЯ (ВАРИАНТЫ) | 2007 |

|

RU2336245C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ШИХТЫ ДЛЯ ИЗДЕЛИЙ ИЗ ДИБОРИДА ЦИРКОНИЯ | 2007 |

|

RU2344106C1 |

| Колосоуборка | 1923 |

|

SU2009A1 |

| РАСТВОР ДЛЯ ПОЛУЧЕНИЯ ПЛЕНОК | 1991 |

|

RU2021302C1 |

Авторы

Даты

2016-06-27—Публикация

2015-02-20—Подача