Предпосылки к созданию изобретения

Область применения изобретения

Настоящее изобретение в общем имеет отношение к созданию увлажняющего аппарата, имеющего устройство для точной дозировки увлажняющего раствора, подаваемого на формный цилиндр в офсетной печатной машине, а более конкретно к созданию увлажняющего аппарата, имеющего устройство, позволяющее оператору печатной машины производит точную регулировку одного (увлажняющего) валика в направлении другого смежного валика и в направлении удаления от него, для точного контроля пленки увлажняющего раствора, который наносится на офсетную печатную форму.

Известный уровень техники

В печатной машине для офсетной печати обычно требуется увлажняющий аппарат для нанесения увлажняющего раствора на печатную форму для того, чтобы не имеющая изображения область формы и, следовательно, не имеющая изображения область печатного листа (оттиска) не содержала печатной краски.

Вообще говоря, имеются два типа увлажняющих аппаратов, которые используют в офсетных печатных машинах: увлажняющие аппараты дукторного типа и увлажняющие аппараты с непрерывной подачей раствора.

Увлажняющие аппараты дукторного типа содержат по меньшей мере один накатный валик, прижатый к формному цилиндру и вращающийся на скорости печатной машины, корытный валик, вращающийся на скорости ниже скорости печатной машины, для захвата увлажняющего раствора из корыта, и дукторный валик, который перемещается для подачи краски вперед и назад между накатным валиком и корытным валиком. Несмотря на то, что их все еще продолжают продавать некоторые изготовители печатных машин, увлажняющие аппараты дукторного типа являются менее качественными, так как они не позволяют подавать ровную пленку увлажняющего раствора на формный цилиндр, что ведет к нарушению баланса печатной краски с водой и к нарушению всех связанных с этим условий печати.

В основном существуют два типа увлажняющих аппаратов с непрерывной подачей раствора (непрерывного типа): увлажняющие аппараты корытного типа с непрерывной подачей раствора и увлажняющие аппараты герметичного типа с непрерывной подачей раствора. Увлажняющие аппараты корытного типа с непрерывной подачей раствора имеют широкое разнообразие конфигураций, но в основном могут быть описаны как имеющие по меньшей мере один накатный валик, прижатый к формному цилиндру и вращающийся со скоростью машины, дозирующий валик, прижатый к накатному валику и вращающийся со скоростью машины, и корытный валик, прижатый к дозирующему валику и расположенный в корыте для захвата увлажняющего раствора. Увлажняющий раствор поступает в корыто во время операций печати. В некоторых конфигурациях корытный валик вращается на более низкой скорости, чем скорость печатной машины, за счет использования редуктора или регулируемого приводного электродвигателя. Примерные увлажняющие аппараты корытного типа с непрерывной подачей раствора описаны в патенте США No. 3,168,037 и в патенте США No. 5,158,017.

Увлажняющие аппараты герметичного типа с непрерывной подачей раствора в основном могут быть описаны как имеющие по меньшей мере один накатный валик, прижатый к формному цилиндру и вращающийся со скоростью машины, и дозирующий валик, прижатый к накатному валику и вращающийся со скоростью машины. Уплотнения предусмотрены на концах накатного валика и дозирующего валика для образования резервуара для увлажняющего раствора над зоной контакта между валиками. Увлажняющий раствор поступает в этот резервуар во время операций печати. Примерные увлажняющие аппараты герметичного типа с непрерывной подачей раствора описаны в патенте США No. 3,769,909 и в патенте США No. 4,455,398.

В отличие от увлажняющих аппаратов дукторного типа, увлажняющие аппараты непрерывного типа (с непрерывной подачей раствора) являются предпочтительными, потому что они позволяют создавать относительно ровную пленку увлажняющего раствора на формной пластине, в результате чего обеспечивается намного лучший баланс печатной краски с водой.

Увлажняющие аппараты непрерывного типа, в частности увлажняющие аппараты корытного типа с непрерывной подачей раствора, имеют несколько регулировок, которые позволяют оператору выравнивать валики, чтобы увлажняющий аппарат мог создавать ровную пленку увлажняющего раствора на формном цилиндре. Особенно критической является регулировка между дозирующим валиком и смежным с ним валиком, так как именно здесь создается пленка увлажняющего раствора. Можно сказать, что в увлажняющем аппарате корытного типа с непрерывной подачей раствора пленка увлажняющего раствора создается между корытным валиком и дозирующим валиком, и можно сказать, что в увлажняющем аппарате герметичного типа с непрерывной подачей раствора пленка увлажняющего раствора создается между дозирующим валиком и накатным валиком. Однако регулировки в этих увлажняющих аппаратах часто являются достаточно грубыми, что приводит к снижению качества печати. Кроме того, органы регулировки не всегда являются доступными (например, они находятся за защитными щитками (ограждениями) для оператора во время операций печати. Кроме того, для проведения регулировок часто требуются инструменты, что делает опасным проведение регулировок во время вращения печатной машины. Более того, так как точную регулировку операции печати проводят при распечатке на печатной машине пробных листов, снижается производительность работы оператора и ухудшается качество печати, если печатную машину нужно будет останавливать всякий раз для проведения регулировки увлажняющего аппарата.

Специалисты легко поймут, что имеется множество переменных, которые создают необходимость регулирования в процессе работы количества увлажняющего раствора, вводимого при помощи увлажняющего аппарата в печатную машину. Эти переменные включают в себя: изменения температуры окружающей среды между операциями печати и в их ходе; изменения температуры машины в процессе печати (например, более высокие скорости машины могут приводить к нагреву некоторых компонентов); клейкость и вязкость печатной краски; марка и концентрация увлажняющего раствора; тип печатной бумаги (например, бумага NCR (с копировальным слоем на оборотной стороне) очень сильно впитывает раствор, в то время как бумага с покрытием существенно меньше впитывает раствор); печатающая головка машины, на которой установлен увлажняющий аппарат; величина тиража заказа на полиграфическое исполнение работ; возраст и состояние валиков печатной машины; возраст и состояние печатной машины; профессиональные навыки (опытность) оператора в регулировке текучести печатной краски; профессиональные навыки оператора в установке прижима валиков; и тип используемой печатной формы (например, из алюминия, полиэфира). Трудности регулировки и, в частности, точной регулировки увлажняющего аппарата весьма затрудняют способность оператора учитывать указанные переменные.

Существует необходимость создания увлажняющего аппарата, который имеет регулирующее устройство, позволяющее исключить проблемы, присущие известным в настоящее время устройствам регулировки между дозирующим валиком и смежным валиком (например, накатным валиком, корытным валиком и промежуточным валиком).

Краткое изложение изобретения

В соответствии с настоящим изобретением предлагается увлажняющий аппарат, имеющий устройство для точного дозирования увлажняющего раствора в увлажняющем аппарате. Увлажняющий аппарат имеет первую боковину и вторую боковину для поддержания валиков в непосредственной близости от формного цилиндра в печатной машине. Накатный валик поддерживается с возможностью вращения при помощи первой и второй боковин параллельно и в контакте с формным цилиндром во время операций печати. Дозирующий валик поддерживается с возможностью вращения при помощи эксцентриковых колец, которые поддерживаются с возможностью вращения при помощи первой и второй боковин. Дозирующий валик расположен в непосредственной близости от накатного валика, так что между ними может быть образована зона контакта. Уплотнения прижаты к концевым участкам накатного валика и дозирующего валика для образования резервуара для увлажняющего раствора между ними. Увлажняющий раствор подают в этот резервуар во время операций печати.

Предусмотрены регулирующие устройства для регулировки эксцентриковых колец. Каждое регулирующее устройство содержит рычаг, имеющий первый конец и второй конец. Первый конец прикреплен к эксцентриковому кольцу, так что рычаг может быть использован для вращения эксцентрикового кольца, чтобы перемещать дозирующий валик в направлении накатного валика и в направлении удаления от него. Второй конец рычага содержит резьбовой шарнир. Блок соединения установлен с возможностью вращения на боковине. Настроечный вал имеет первый конец, который входит по резьбе в резьбовой шарнир, в то время как другой конец установлен с возможностью вращения в блоке соединения. За счет вращения настроечного вала дозирующий валик может перемещаться в направлении накатного валика и в направлении удаления от него. Регулирующее устройство служит для точной дозировки увлажняющего раствора в увлажняющем аппарате.

Другие варианты и характеристики увлажняющего аппарата, имеющего регулирующее устройство для точной дозировки увлажняющего раствора, станут более понятными из следующего детального описания, приведенного со ссылкой на чертежи.

Краткое описание чертежей

Специалистам станет более понятно из последующего детального описания, данного в качестве примера, не имеющего ограничительного характера и приведенного со ссылкой на сопроводительные чертежи, как может быть осуществлено настоящее изобретение.

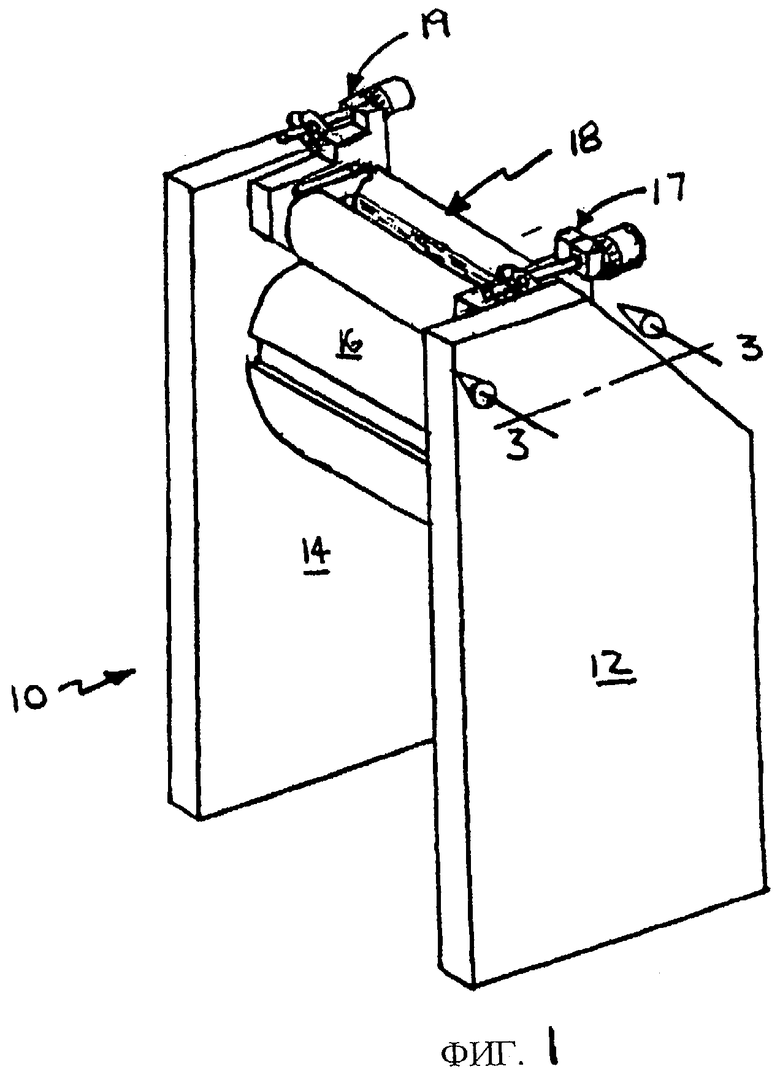

На фиг.1 показан вид в перспективе печатной машины, которая содержит увлажняющий аппарат в соответствии с настоящим изобретением.

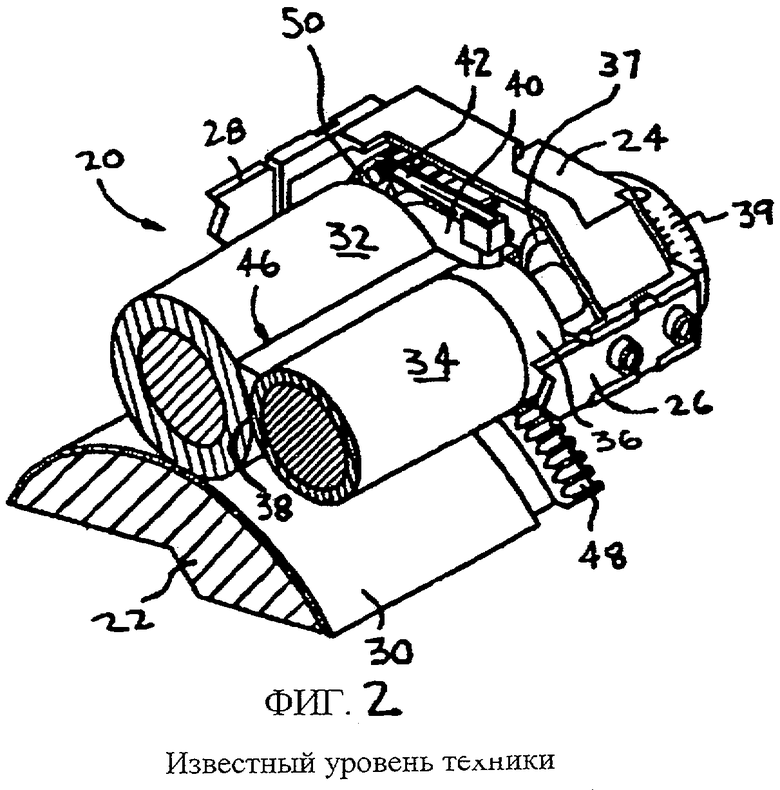

На фиг.2 показан известный увлажняющий аппарат герметичного (уплотненного) типа с непрерывной подачей раствора.

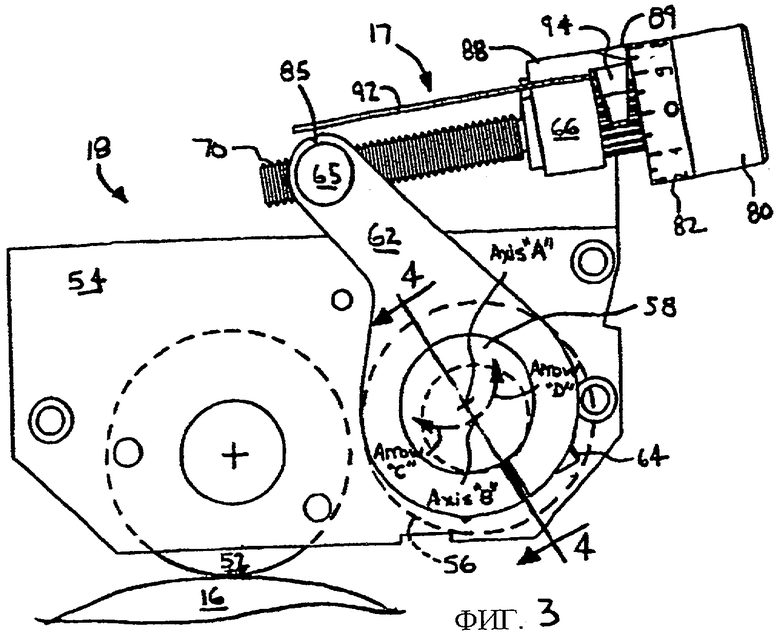

На фиг.3 показан вид сбоку увлажняющего аппарата герметичного типа с непрерывной подачей раствора, с разрезом по линии 3-3 фиг.1, который выполнен в соответствии с одним из вариантов настоящего изобретения (боковины и другие компоненты печатной машины не показаны для упрощения описания настоящего изобретения).

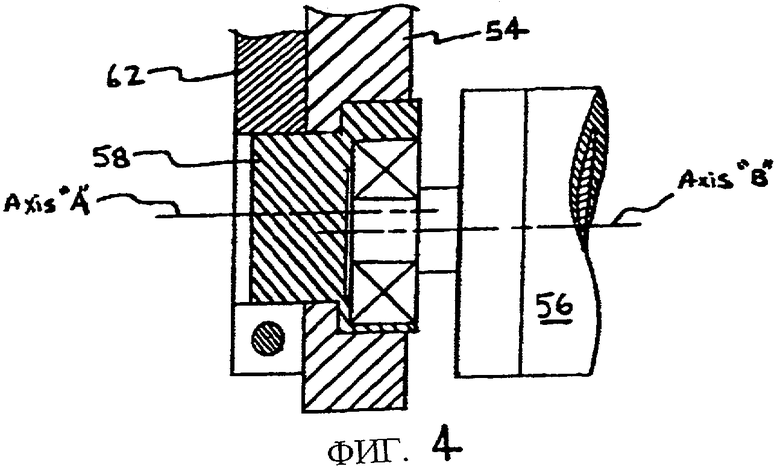

На фиг.4 показано поперечное сечение по линии 4-4 фиг.3 участка увлажняющего аппарата, показанного на фиг.3, где можно видеть эксцентриковое кольцо и связанные с ним компоненты.

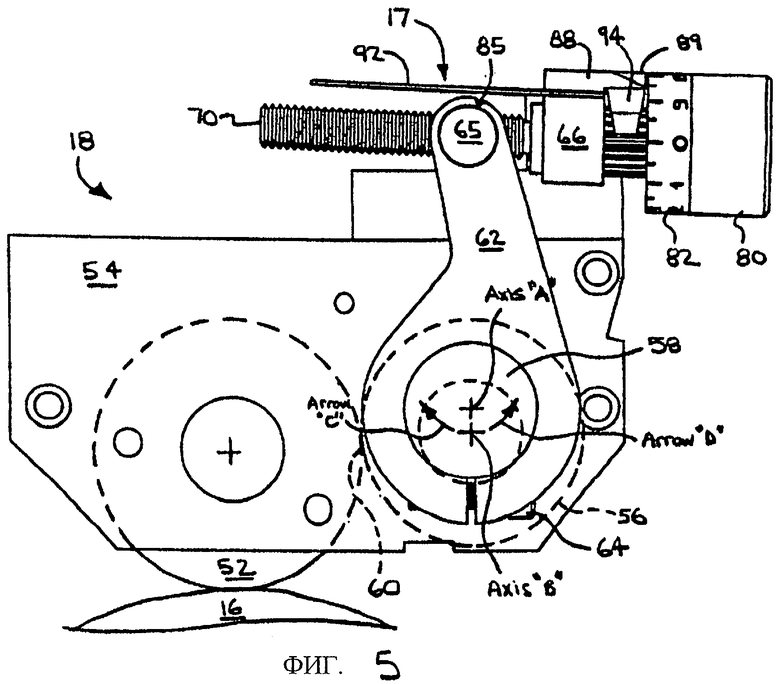

На фиг.5 показан вид сбоку боковины увлажняющего аппарата, показанного на фиг.3, в котором регулирующее устройство имеет дозирующий валик, почти полностью придвинутый за счет регулировки к накатному валику.

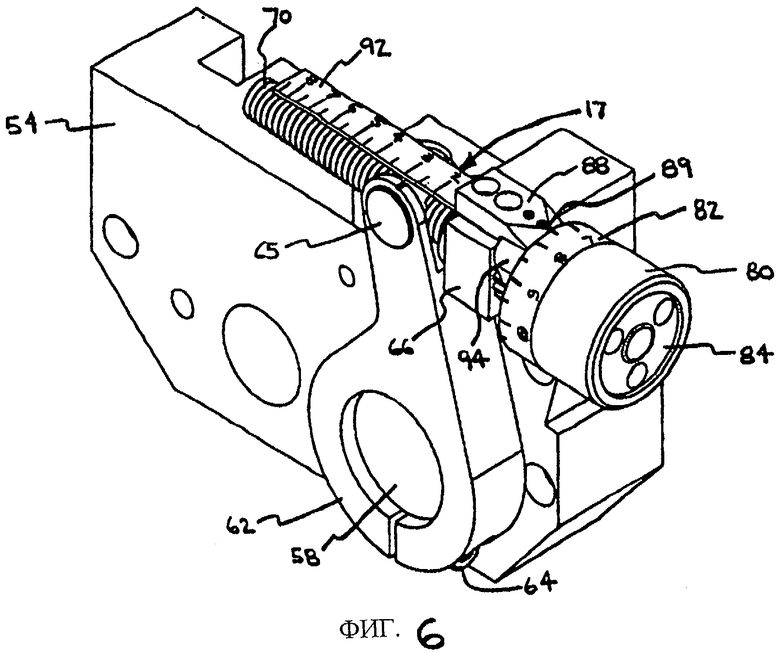

На фиг.6 показан вид в перспективе боковины увлажняющего аппарата, показанного на фиг.3.

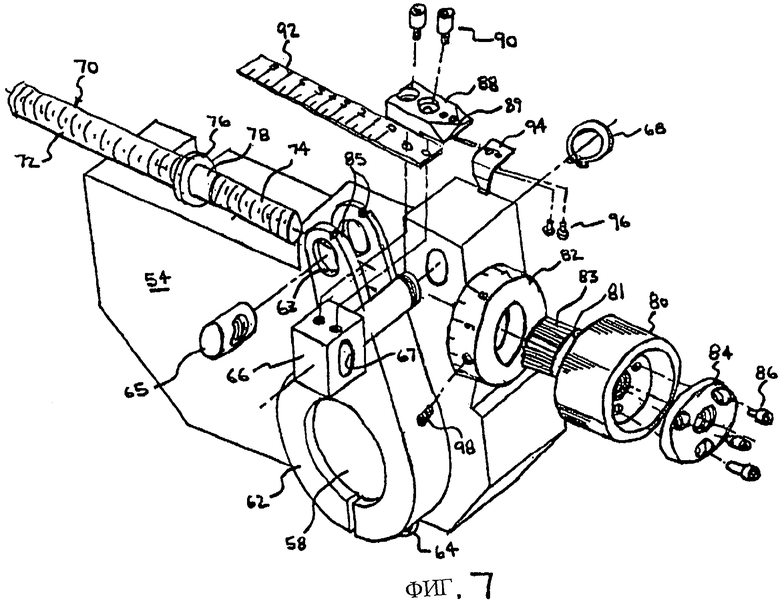

На фиг.7 показано изображение с пространственным разделением деталей боковины, показанной на фиг.6.

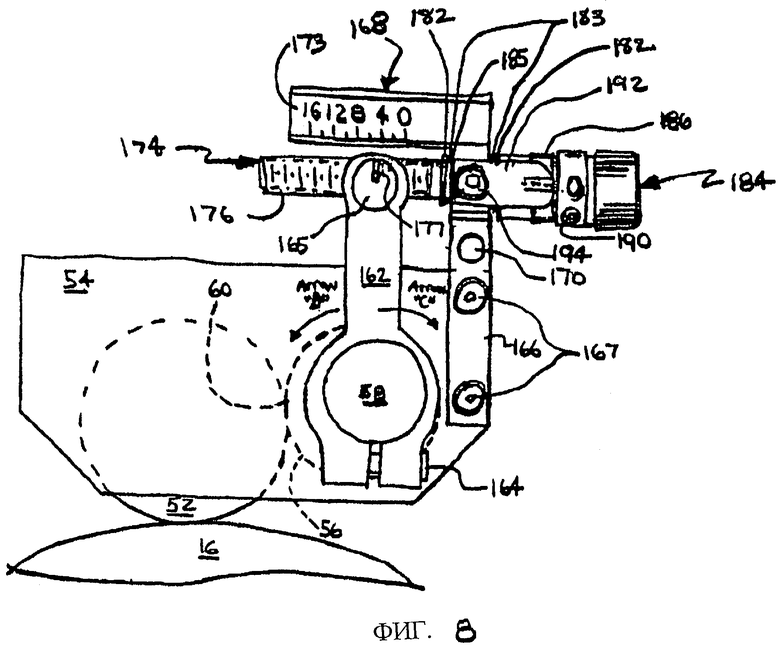

На фиг.8 показан вид сбоку боковины увлажняющего аппарата, показанного на фиг.3, содержащего другой вариант регулирующего устройства.

На фиг.9 показано изображение с пространственным разделением деталей боковины, показанной на фиг.8.

На фиг.10 показан вид сбоку другого варианта регулирующего устройства для увлажняющего аппарата.

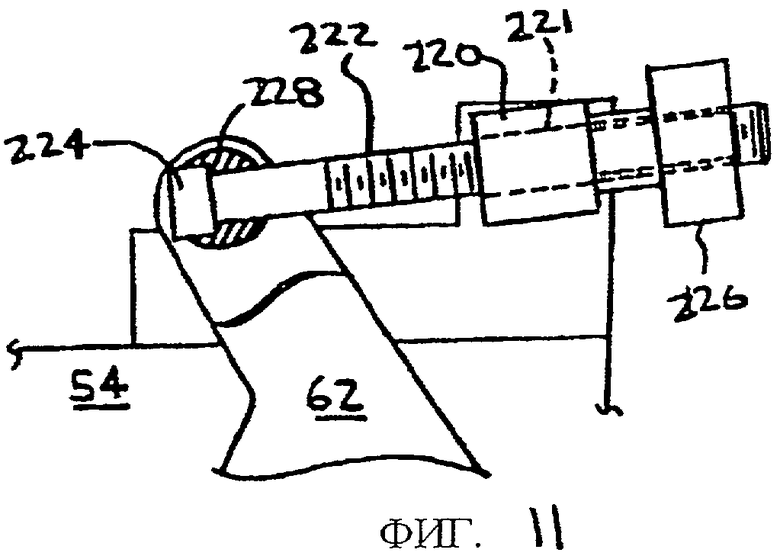

На фиг.11 показан вид сбоку еще одного варианта регулирующего устройства для увлажняющего аппарата.

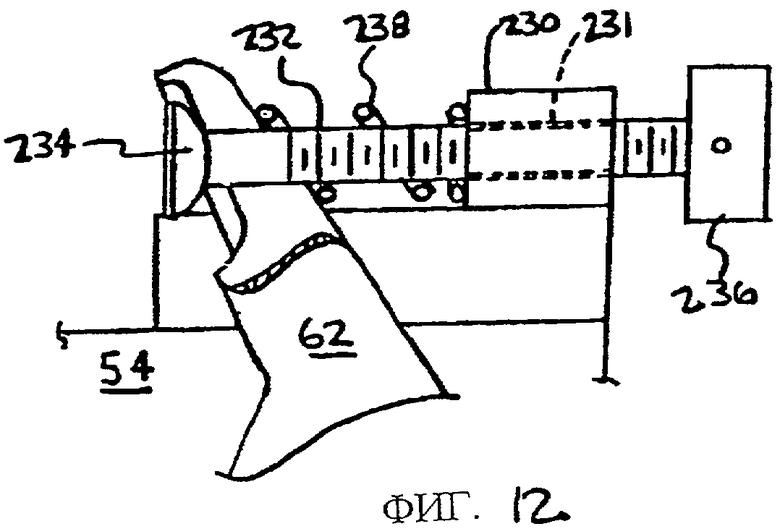

На фиг.12 показан вид сбоку еще одного варианта регулирующего устройства для увлажняющего аппарата.

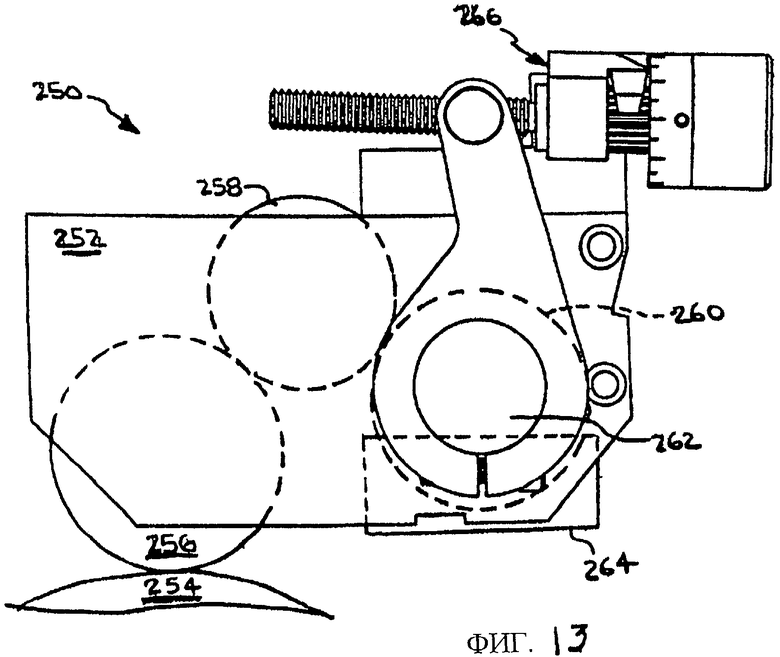

На фиг.13 показан вид сбоку увлажняющего аппарата корытного типа с непрерывной подачей раствора, который содержит вариант регулирующего устройства, показанный на фиг.3.

На фиг.14 показан набор для регулирующего устройства.

Подробное описание предпочтительных вариантов изобретения

Обратимся теперь к рассмотрению чертежей, на которых аналогичные конструктивные элементы имеют одинаковые позиционные обозначения. На фиг.1 показана однокрасочная печатная машина 10, которая содержит увлажняющий аппарат 18 герметичного типа с непрерывной подачей раствора, имеющий регулирующее устройство для точной дозировки увлажняющего раствора, подаваемого на формный цилиндр.

Печатная машина 10 такого типа, которую используют для офсетной печати, показана значительно упрощенной для лучшего понимания настоящего изобретения. Специалисты легко поймут, что многочисленные дополнительные компоненты требуются для точного описания офсетной печатной машины (например, офсетный цилиндр, печатный цилиндр, красочные валики, подвески для валиков, приводной двигатель цилиндров и редуктор, механизм подготовки бумаги, защитные ограждения и т.п.).

Печатная машина 10 содержит ближнюю боковину 12 и дальнюю боковину 14, между которыми поддерживается формный цилиндр 16. Печатные формы, то есть листы из алюминия или полиэфира, которые вытравливают или обрабатывают иным образом для переноса изображения, которое должно быть напечатано, прикреплены по внешнему диаметру формного цилиндра 16. Увлажняющий аппарат 18 герметичного типа с непрерывной подачей раствора установлен между ближней боковиной 12 и дальней боковиной 14, в непосредственной близости от формного цилиндра 16. Увлажняющий аппарат 18 содержит регулирующее устройство для точной дозировки увлажняющего раствора. "Устройство" содержит ближний боковой компонент 17 и дальний боковой компонент 19. В последующем описании подробно обсуждается ближний боковой компонент 17. Дальний боковой компонент 19 отдельно не обсуждается, так как он симметричен ближнему боковому компоненту 17.

Для более полного понимания настоящего изобретения и того, как его варианты позволяют улучшить увлажняющий аппарат герметичного типа с непрерывной подачей раствора, будет приведено полное описание известного увлажняющего аппарата герметичного типа. Для этого обратимся теперь к рассмотрению фиг.2, на которой показана одна сторона известного увлажняющего аппарата 20 герметичного типа с непрерывной подачей раствора, который находится в непосредственной близости от формного цилиндра 22. За исключением шестерни для накатного валика противоположная сторона увлажняющего аппарата является симметричной показанной стороне и поэтому отдельно не обсуждается. Увлажняющий аппарат имеет боковины 24, которые стянуты вместе при помощи передней и задней поперечин 26, 28. Предусмотрен накатный валик 32, который поддерживается между боковинами 24 с возможностью вращения и находится в контакте с формной пластиной (печатной формой) 30, установленной на формном цилиндре 22. В контакте с накатным валиком 32 находится дозирующий валик 34. Накатный валик 32 имеет стальной сердечник и упругую оболочку. Дозирующий валик 34 несколько длиннее, чем накатный валик 32, и содержит гильзу DELRIN поверх стального сердечника и концевые кольца 36 из стали с керамическим покрытием.

Между накатным валиком 32 и дозирующим валиком 34 образована зона контакта 38. Элементы уплотнения 40, поддерживаемые при помощи несущих элементов 42, принудительно введены в контакт с радиальными концами накатного валика 32 и с круговыми поверхностями концевых колец 36. Между элементами уплотнения 40 в области над зоной контакта 38 образован резервуар 46, в котором хранится увлажняющий раствор до его распределения через зону контакта 38. Дозирующий валик 34 регулируется в направлении накатного валика 32 и в направлении удаления от него для того, чтобы соответственно уменьшать и увеличивать количество раствора, выходящего из резервуара 46, с использованием эксцентриковых колец 37. Градуированные круговые шкалы 39, для регулировки которых требуется инструмент, используют для вращения эксцентриковых колец 37.

Для защиты поверхностей радиального конца накатного валика 32 и обеспечения влагонепроницаемого уплотнения между элементами уплотнения 40 и каждым валиком используют элементы уплотнения 40, которые изготовлены из расходного материала, такого как тефлон. Механизм подачи увлажняющего раствора (не показан) подает увлажняющий раствор и поддерживает его заданный уровень в резервуаре 46.

Накатный валик 32 и дозирующий валик 34 имеют гидрофильные / принимающие воду поверхности. Дозирующий валик 34 главным образом является менее упругим, чем накатный валик 32, так что дозирующий валик 34 стремится несколько вдавливаться в упругую оболочку накатного валика 32 в зоне контакта 38. Шестерня 48 формного цилиндра приводит во вращение шестерню 50 накатного валика, что побуждает поверхность формной пластины 30 и поверхность накатного валика 32 двигаться с одним и тем же отношением поверхностных скоростей. Накатный валик 32 приводит в движение дозирующий валик 34 за счет трения в зоне контакта 38.

Обратимся теперь к рассмотрению фиг.3-7, на которых показана ближняя боковина увлажняющего аппарата 18. Как уже было упомянуто здесь ранее, увлажняющий аппарат 18 представляет собой увлажняющий аппарат герметичного типа с непрерывной подачей раствора. Следовательно, он главным образом аналогичен увлажняющему аппарату 20 герметичного типа с непрерывной подачей раствора, показанному на фиг.2 и описанному выше. Однако многие компоненты (например, несущие 42 элементов уплотнения, элементы уплотнения 40, передняя поперечина 26, задняя поперечина 28, шестерня 50 накатного валика) не показаны для упрощения детального описания этого варианта настоящего изобретения.

Накатный валик 52 поддерживается с возможностью вращения (например, в шарикоподшипниках) при помощи ближней боковины 54 и дальней боковины (см. фиг.1), параллельно и в контакте с формным цилиндром 16 во время операций печати. Дозирующий валик 56 поддерживается с возможностью вращения (например, в шарикоподшипниках) при помощи эксцентриковых колец 58, которые установлены с возможностью вращения на ближней боковине 54 и на дальней боковине (см. фиг.1). Дозирующий валик 56 расположен в непосредственной близости от накатного валика 52, так что зона контакта 60 может быть образована между ними. Когда эксцентриковые кольца 58 вращаются в боковинах, тогда эксцентриковые кольца 58 вращаются относительно оси "А", а наружные кольца подшипников, полученные в эксцентриковых кольцах при помощи механической обработки, имеющие ось "В", движутся относительно оси "А" в направлении накатного валика 52 (стрелка "С") для снижения количества увлажняющего раствора, который может проходить через зону контакта 60, или в направлении удаления от накатного валика 52 (стрелка "D") для увеличения количества увлажняющего раствора, который может проходить через зону контакта 60.

Каждая боковина содержит регулирующее устройство 17, 19 для регулировки эксцентриковых колец 58. Каждое регулирующее устройство содержит рычаг 62, имеющий первый конец и второй конец. Первый конец рычага 62 имеет конфигурацию в виде разрезного кольца, которое соединяют с заплечиком эксцентрикового кольца 58 и зажимают на месте при помощи крепежной детали 64. Второй конец рычага 62 содержит поперечное отверстие 63, в котором установлен резьбовой шарнир 65. Резьбовой шарнир 65 свободно вращается в поперечном отверстии 63.

Ближний и дальний рычаги 62 должны быть закреплены в эксцентриковых кольцах 58 в таком положении, что когда рычаги 62 затянуты в эксцентриковых кольцах 58 и рычаги 62 находятся в положении, показанном на фиг.3, образуется зазор между дозирующим валиком 56 и накатным валиком 52. В таком положении облегчается чистка увлажняющего аппарата 18 и снижается износ валиков, когда, как это бывает в печатной машине с множеством печатающих головок, конкретную печатающую головку не используют во время операций печати.

Блок соединения 66, имеющий поперечное отверстие 67, установлен на боковине 54 таким образом, что он может свободно вращаться. Блок соединения 66 зажат на месте при помощи стопорного кольца 68. Способ установки указанного блока может быть описан как "установка с возможностью вращения" блока соединения 66 на боковине 54.

Настроечный вал 70 имеет первый резьбовой конец 72, второй резьбовой конец 74, кольцо 76 и гладкий заплечик 78. Первый резьбовой конец 72 ввинчен в резьбовой шарнир 65, установленный на втором конце рычага 62. Второй резьбовой конец 74 проходит через поперечное отверстие 67 в блоке соединения 66, так что кольцо 76, находящееся в контакте с блоком соединения 66 и с гладким заплечиком 78, расположено в поперечном отверстии 67 блока соединения 66.

Регулировочная круговая шкала 80 содержит заплечик, имеющий гладкий участок 81 и участок 83 с клиновыми (V-образными) пазами. Заплечик пропускают через сквозное отверстие в измерительном кольце 82 и навинчивают на второй резьбовой конец 74 настроечного вала 70, так что настроечный вал 70 продолжает вращаться в блоке соединения 66, несмотря на то, что он закреплен в заданном положении между выступающим заплечиком 76 и регулировочной круговой шкалой 80. Это также может быть описано как "установленный с возможностью вращения" настроечный вал 70 в блоке соединения 66. (Термины "установленный с возможностью вращения", "поддерживаемый с возможностью вращения" и аналогичные им используют здесь в широком понимании, которое в большой степени зависит от конкретной сборки компонентов.) Регулировочная круговая шкала 80 закреплена по месту при помощи гайки 84, навинчиваемой на второй резьбовой конец 74 настроечного вала 70 и, когда гайка прижата к регулировочной круговой шкале 80, совмещаются крепежные отверстия указанных двух деталей и гайка 84 крепится к регулировочной круговой шкале 80 при помощи крепежных средств 86.

Опора 88 пружины прикреплена к блоку соединения 66 при помощи крепежных средств 90. Опора 88 пружины содержит стрелку (указатель) 89 для совмещения с цифрами на измерительном кольце 82 при регулировке при помощи регулировочного устройства. Измерительная линейка 92 зажата между опорой 88 пружины и блоком соединения 66. Измерительная линейка 92 содержит метки, которые могут быть использованы оператором для совмещения с рисками 85 на втором конце рычага 62, для грубой регулировки соединения между дозирующим валиком 56 и накатным валиком 52 (например, во время калибровки регулирующих устройств). Пружинная защелка 94 закреплена на опоре 88 пружины при помощи крепежных средств 96. Пружинная защелка 94 входит в зацепление с имеющим V-образные пазы участком 83 регулировочной круговой шкалы 80, так что оператор ощущает моменты фиксации ("щелчки") во время вращения регулировочной круговой шкалы 80. Кроме того, предложенная комбинация препятствует вращению настроечного вала 70 и, следовательно, изменению относительного положения дозирующего валика 56 и накатного валика 5 во время операций печати.

Когда увлажняющий аппарат собирают в первый раз и периодически после этого, следует произвести калибровку регулирующих устройств. Регулирующее устройство калибруют, когда зона контакта 60 между дозирующим валиком 56 и накатным валиком 52 является одинаковой по длине валиков и на измерительных кольцах 82 ближнего и дальнего регулирующих устройств имеются одинаковые показания. Специалисты легко поймут, что равномерность валиков может быть определена путем введения полосок бумаги в зону контакта между валиками, на каждом конце валиков. После проведения регулировки между дозирующим валиком 56 и накатным валиком 52 с использованием регулирующего устройства полоски бумаги вытаскивают при помощи динамометра или вручную. Процесс повторяют до тех пор, пока полоски бумаги не будут вытягиваться равномерно с двух концов (то есть усилия, необходимые для вытягивания двух полосок, не будут приблизительно одинаковыми). Затем рычаги 62 переставляют так, чтобы они позволяли считывать соответствующие измерительные показания на измерительных линейках 92, и затем закрепляют по месту при помощи крепежных деталей 64. После этого измерительные кольца 82 переставляют так, чтобы иметь одинаковые показания, и закрепляют по месту при помощи крепежных деталей 98 на гладком участке 81 заплечика регулировочной круговой шкалы 80.

Обратимся теперь к рассмотрению фиг.3, на которой показано, что на неработающей печатной машине 10 регулирующие устройства 17, 19 увлажняющего аппарата 18 могут быть полностью отрегулированы для разделения дозирующего валика 56 от накатного валика 52. Для этого регулировочные круговые шкалы 80 могут быть приведены во вращение, чтобы рычаги 62 вращались относительно оси "А" в направлении стрелки "D" для разделения валиков. Разделение валиков, когда увлажняющий аппарат не используется, помогает повысить срок службы накатного валика и дозирующего валика.

Обратимся теперь к рассмотрению фиг.5, на которой показано, что если оператор желает печатать на печатной машине 10, то ранее введения увлажняющего раствора в зону контакта 60 между дозирующим валиком 56 и накатным валиком 52 необходимо перевести регулирующие устройства 17, 19 увлажняющего аппарата 18 в рабочее положение. Для регулировки регулирующих устройств регулировочные круговые шкалы 80 вращают, чтобы рычаги 62 вращались относительно оси "А" в направлении стрелки "С". Сначала регулировочные круговые шкалы 80 устанавливают в такое положение, в котором риски 85 ориентировочно совпадают с заданной цифрой на измерительных линейках 92, а после этого совмещают цифры на измерительных линейках 82 со стрелкой 89 на пружинной опоре 88.

Эти цифры могут быть определены эмпирически на основании предыдущих операций печати. Как только риски 85 на рычагах 62 приблизительно совпадут с заданными числами, а числа на измерительных линейках 82 совпадут со стрелками 89 на пружинных опорах 88, увлажняющий раствор может быть введен в резервуар, образованный над зоной контакта 60. Точность регулирования между дозирующим валиком 56 и накатным валиком 52 может быть обеспечена за счет вращения регулировочных круговых шкал 80 во время прогона пробных листов через печатную машину.

Обратимся теперь к рассмотрению фиг.8-9, на которых показаны боковины увлажняющего аппарата, аналогичного увлажняющему аппарату, показанному на фиг.3, однако с использованием другого варианта регулирующего устройства.

Накатный валик 52 поддерживается с возможностью вращения (например, при помощи шарикоподшипников) при помощи ближней боковины 54 и дальней боковины (не показана), параллельно и в контакте с формным цилиндром 16 во время операций печати. Дозирующий валик 56 поддерживается с возможностью вращения (например, при помощи шарикоподшипников) при помощи эксцентриковых колец 58, которые поддерживаются с возможностью вращения при помощи ближней боковины 54 и дальней боковины (не показана). Дозирующий валик 56 расположен в непосредственной близости от накатного валика 52, так что между ними может быть образована зона контакта 60. Как уже было описано здесь ранее со ссылкой на фиг.3-5, вращение эксцентриковых колец 58 в направлении стрелки "С" побуждает дозирующий валик 56 двигаться в направлении накатного валика 52 для уменьшения количества увлажняющего раствора, который может проходить через зону контакта 60, а вращение эксцентриковых колец 58 в направлении стрелки "D" побуждает дозирующий валик 56 двигаться в направлении удаления от накатного валика 52 для увеличения количества увлажняющего раствора, который может проходить через зону контакта 60.

Каждое регулирующее устройство содержит рычаг 162, имеющий первый конец и второй конец. Первый конец рычага 162 выполнен в виде разрезного кольца, которое соединено с заплечиком эксцентрикового кольца 58 и зажато по месту при помощи крепежной детали 164. Второй конец рычага 162 содержит поперечное отверстие 163, через которое пропущен резьбовой шарнир 165. Резьбовой шарнир 165 свободно вращается в поперечном отверстии 163.

Соединительная штанга 166 прикреплена к боковине 54 при помощи крепежных деталей 167. Блок соединения 168 установлен на соединительная штанге 166 с возможностью вращения относительно шарнирного пальца 170, который закреплен по месту при помощи стопорного кольца 172. Блок соединения 168 содержит измерительную линейку 173 и имеет поперечное отверстие 169.

Настроечный вал 174 имеет первый резьбовой конец 176, имеющий канавки центральный участок 178 и имеющий проточку второй конец 180. Первый резьбовой конец 176 входит по резьбе в резьбовой шарнир 165. Резьбовой шарнир 165 содержит канавку 177 для совмещения с линейкой 173, для калибровки регулирующего устройства. Имеющий проточку второй конец 180 проходит через поперечное отверстие 169 в блоке соединения 168 и удерживается в заданном положении при помощи стопорных колец 182, установленных в канавках на центральном участке 178 настроечного вала 174. Плоские шайбы 183 защищают стопорные кольца 182, когда настроечный вал 174 вращается. Пружинная шайба 185 смещает настроечный вал 174, так чтобы он всегда прижимался к блоку соединения 168.

Регулировочная круговая шкала 184 содержит заплечик 186, имеющий четыре фиксатора, образованных под углами 90 градусов. Второй заллечик 188 содержит цифры 0-3, причем каждая цифра совмещена с соответствующим положением фиксатора. Регулировочная круговая шкала 184 установлена на имеющем выточку втором конце 180 настроечного вала 174 и закреплена по месту при помощи крепежной детали 190.

Пружина 192 фиксатора установлена в блоке соединения 168 при помощи крепежной детали 194. Пружина 192 фиксатора изогнута на одном конце, который входит в углубления фиксаторов, образованные на заплечике 186 регулировочной круговой шкалы 184. Следовательно, когда регулировочная круговая шкала 184 вращается, раздается "щелчок" (звуковой и тактильный сигнал, который возникает при совмещении конца пружины 192 с каждым углублением фиксаторов на регулировочной круговой шкале 184), который слышит и чувствует оператор, что существенно упрощает регулировку и повышает ее точность. Каждый "щелчок" ручки регулировки 184 соответствует единичному изменению регулировки устройства. Специалисты легко поймут, что могут быть использованы и другие элементы, позволяющие создавать "щелчок" в соответствии с настоящим изобретением. Например, пружинный фиксатор может быть использован вместо пружины 192 фиксатора.

В варианте, показанном на фиг.8-9, радиальное смещение эксцентриков 58 составляет около 0.094 дюйма, расстояние между центрами сквозных отверстий в рычаге 162 составляет около 2.06 дюйма, а резьба на настроечном валу 174 соответствует 5/16-18 UNC. Эта геометрия приводит к тому, что требуется вращение рычага 162 ориентировочно на 25.9 градуса для того, чтобы зона контакта 60 перешла от состояния максимального давления до состояния отсутствия давления между накатным валиком 52 и дозирующим валиком 56, что соответствует цифрам от "0" до "16" на измерительной линейке 173 блока соединения 168. Настроечный вал 174 должен быть повернут на шестнадцать (16) оборотов, чтобы повернуть рычаг 162 на этот угол. Так как имеются четыре равномерно расположенных фиксатора на заплечике 186, то требуются 64 "щелчка", чтобы повернуть рычаг 162 на угол около 25.9 градуса, чтобы перейти от минимального прохода (канала) для жидкости к максимальному проходу для жидкости в зоне контакта 60. Эмпирические данные показывают, что наиболее часто используют на линейке 173 диапазон от "0" до "10".

Специалисты легко поймут, что линейка 173 может иметь и другой вид. Например, вместо линейки с цифрами от "0" до "16", где "0" соответствует минимальному проходу для жидкости через зону контакта 60 (то есть максимальному давлению в зоне контакта 60), а "16" соответствует максимальному проходу для жидкости через зону контакта 60 (то есть минимальному давлению в зоне контакта 60), линейка может иметь цифры от "0" до "4", где "0" соответствует минимальному давлению в зоне контакта 60 (то есть максимальному проходу для жидкости), а "4" соответствует максимальному давлению в зоне контакта 60 (то есть минимальному проходу для жидкости).

Когда увлажняющий аппарат, имеющий регулирующее устройство, показанное на фиг.8-9, собирают в первый раз и периодически после этого, следует произвести его калибровку. Регулирующее устройство необходимо откалибровать в соответствии с методикой, описанной здесь ранее для регулирующего устройства, показанного на фиг.3-7.

На фиг.10 показан другой вариант регулирующего устройства, которое содержит блок соединения 200, который имеет резьбу 201 и прикреплен с возможностью вращения к боковине 54. Настроечный вал 202 содержит выступающий заплечик 204 на первом конце и имеет резьбу почти на всей остальной части его длины, а также содержит регулировочную круговую шкалу 206, закрепленную на втором конце. Шарнир 208 с отверстием (показанный в поперечном сечении) установлен на втором конце рычага 62 (показанного условно с частично удаленной ближней ногой) и устроен таким образом, что в него может быть введен выступающий заплечик 204, так что настроечный вал 202 может свободно вращаться при регулировке дозирующего валика 56 в направлении накатного валика 52 и в направлении удаления от него. Резьбовой участок настроечного вала 202 входит по резьбе в резьбовой участок 201 блока соединения 200. Рычаги 62 могут быть отрегулированы таким образом, что дозирующий валик 56 движется в направлении накатного валика 52 и в направлении удаления от него за счет вращения регулировочной круговой шкалы 206.

На фиг.11 показан еще один вариант регулирующего устройства, которое содержит блок соединения 220, имеющий сквозное отверстие 221 и установленный с возможностью вращения на боковине 54. Настроечный вал 222 содержит закрепляемый (keyed) заплечик 224 (например, с квадратной головкой) на первом конце и имеет резьбу почти на всей остальной части его длины, а также содержит на втором конце резьбовую регулировочную круговую шкалу 226. Шарнир 228 (показанный в поперечном сечении) установлен на втором конце рычага 62 (показанного условно с частично удаленной ближней ногой) и устроен таким образом, что в него может быть введен закрепляемый заплечик 224, так что настроечный вал 222 не будет вращаться при регулировании дозирующего валика 56 в направлении накатного валика 52 и в направлении удаления от него. Резьбовой участок настроечного вала 222 проходит через сквозное отверстие 221 в блоке соединения 220. Рычаги 62 могут быть отрегулированы таким образом, что дозирующий валик 56 может двигаться в направлении накатного валика 52 и в направлении удаления от него за счет вращения резьбовой регулировочной круговой шкалы 226.

На фиг.12 показан еще один вариант регулирующего устройства, которое содержит блок соединения 230, который имеет резьбу 231 и жестко прикреплен к боковине 54 (например, при помощи отдельной детали, запрессованной в боковину 54, или бобышки, выступающей из боковины 54). Настроечный вал 232, который содержит чашеобразный заплечик 234 на первом конце, имеет резьбу почти на всей его остальной длине, а также содержит регулировочную круговую шкалу 236, закрепленную на втором конце. Второй конец рычага 62 (показанный условно с частично удаленной ближней ногой) выполнен таким образом, чтобы принимать чашеобразный заплечик 234, так что настроечный вал 232 может свободно вращаться при регулировке дозирующего валика 56 в направлении накатного валика 52 и в направлении удаления от него. Резьбовой участок настроечного вала 232 входит по резьбе в резьбовой участок 231 блока соединения 230. Пружина сжатия 238 установлена на настроечном валу 232 между рычагом 62 и блоком соединения 230 для того, чтобы чашеобразный заплечик 234 оставался прижатым ко второму концу рычага 62. Это полезно в том случае, когда оператор желает разделить дозирующий валик 56 от накатного валика 52. Рычаги 62 могут быть отрегулированы таким образом, что дозирующий валик 56 движется в направлении накатного валика 52 и в направлении удаления от него за счет вращения регулировочной круговой шкалы 236.

Специалисты легко поймут, что компоненты одного регулирующего устройства могут быть использованы в других регулирующих устройствах. Например, пружина сжатия 238, использованная в регулирующем устройстве, показанном на фиг.12, может быть использована также и в регулирующем устройстве, показанном на фиг. 10, при ее установке на настроечный вал 202 между блоком соединения 200 и рычагом 62. Следовательно, что касается термина "средство для" (документ 35 U.S.С. §112, раздел 6), использованного в формуле изобретения и касающегося вариантов регулирующих устройств, то такое средство может содержать любые комбинации элементов этих вариантов, а также любые возможные эквиваленты.

Обратимся теперь к рассмотрению фиг.13, на которой показан вид сбоку увлажняющего аппарата 250 корытного типа с непрерывной подачей раствора в соответствии с одним из вариантов настоящего изобретения. Увлажняющий аппарат 250 содержит пару боковин 252 для поддержки валиков в непосредственной близости от формного цилиндра 254 в печатной машине. Накатный валик 256 поддерживается с возможностью вращения при помощи боковин 252 и прижат к формному цилиндру 254 во время операций печати. Дозирующий валик 258 поддерживается с возможностью вращения при помощи боковин 252 и прижат к накатному валику 256. Корытный валик 260 поддерживается с возможностью вращения при помощи эксцентриковых колец 262, которые поддерживаются с возможностью вращения при помощи боковин 252. Корытный валик 260 при регулировке может двигаться в направлении дозирующего валика 258 и в направлении удаления от него для управления количеством увлажняющего раствора, который подают в увлажняющий аппарат 250. Корытный валик 260 частично погружен в корыто (поддон) 264 с увлажняющим раствором во время операций печати. Регулирующее устройство 266, аналогичное регулирующему устройству, описанному здесь выше со ссылкой на фиг.3 и 5-7, и предназначенное для регулировки эксцентриковых колец в увлажняющем аппарате герметичного типа с непрерывной подачей раствора, предназначено для регулировки корытного валика 260 в направлении дозирующего валика 258 и в направлении удаления от него.

Специалисты легко поймут, что другой вариант настоящего изобретения (не показан) может иметь корытный валик 260, установленный с возможностью вращения на боковинах 252, и дозирующий валик 258, установленный с возможностью вращения в эксцентриковых кольцах 262, которые установлены с возможностью вращения на боковинах 252, и может содержать регулирующие устройства 266, прикрепленные к эксцентриковым кольцам 262, для регулировки дозирующего валика 258 в направлении корытного валика 260 и в направлении удаления от него.

Без труда могут быть сделаны наборы, которые позволяют техническому специалисту производить модернизацию увлажняющего аппарата на рабочем участке в соответствии с настоящим изобретением. То есть может быть сделан набор для модернизации регулирующего устройства на увлажняющем аппарате, имеющем первую боковину 54 и вторую боковину (фиг.1) для поддержки валиков в непосредственной близости от формного цилиндра в печатной машине. Увлажняющий аппарат дополнительно содержит первый валик 52, поддерживаемый с возможностью вращения при помощи первой и второй боковин параллельно формному цилиндру 16, и второй валик 56, поддерживаемый с возможностью вращения при помощи эксцентриковых колец 58, которые поддерживаются с возможностью вращения при помощи первой и второй боковин, причем второй валик 56 находится в непосредственной близости от первого валика 52, так что второй валик 56 может быть прижат с регулируемым давлением к первому валику 52.

Обратимся теперь к рассмотрению фиг.14, на которой показан набор, который может содержать следующие компоненты (показан набор только для левой боковины): упаковка 270 для размещения деталей набора; рычаг 162, имеющий первый конец и второй конец, причем первый конец служит для прикрепления к эксцентриковому кольцу 58 увлажняющего аппарата; блок соединения 168, который устанавливают на соединительной штанге 166, которую, в свою очередь, устанавливают на боковине 54 увлажняющего аппарата; и настроечный вал 174, имеющий первый конец и второй конец, причем первый конец настроечного вала 174 вводят по резьбе в резьбовой шарнир 165, который устанавливают на втором конце рычага 162, при этом участок в непосредственной близости от второго конца настроечного вала 174 установлен с возможностью вращения в блоке соединения 168, причем регулировочная круговая шкала 184 установлена на втором конце настроечного вала 174, что позволяет оператору регулировать второй валик 56 в направлении первого валика 52 и в направлении удаления от него. Набор дополнительно содержит соответствующие крепежные детали для установки описанных выше компонентов в увлажняющем аппарате. В качестве упаковки могут быть использованы коробки, наполнитель, блистерные щиты, целлофановые листы и формованные пластиковые упаковки.

Несмотря на то, что были описаны предпочтительные варианты осуществления изобретения, совершенно ясно, что в него специалистами в данной области могут быть внесены изменения и/или дополнения, которые не выходят, однако, за рамки приведенной далее формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| КРАСОЧНЫЙ АППАРАТ | 2006 |

|

RU2317896C1 |

| Увлажняющий аппарат | 1991 |

|

SU1804396A3 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ НАНОСЯЩИХ КРАСКУ ТЕЛ ВРАЩЕНИЯ ПЕЧАТНОЙ МАШИНЫ | 2014 |

|

RU2635291C2 |

| СПОСОБ ПОДАЧИ УВЛАЖНЯЮЩЕГО РАСТВОРА НА ПЕЧАТНУЮ ФОРМУ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2584525C1 |

| ПЕЧАТНЫЕ АППАРАТЫ ПЕЧАТНОЙ МАШИНЫ | 2007 |

|

RU2377130C9 |

| ПЕЧАТНАЯ МАШИНА ДЛЯ ПЕЧАТИ ЦЕННЫХ БУМАГ С ОФСЕТНЫМ ПЕЧАТНЫМ АППАРАТОМ ОРЛОВА, А ТАКЖЕ СПОСОБ СМЕНЫ ПЕЧАТНОЙ ФОРМЫ И ЗАПУСКА ПРОИЗВОДСТВА | 2014 |

|

RU2636882C2 |

| КРАСОЧНЫЙ АППАРАТ ДЛЯ ПЕЧАТНОЙ МАШИНЫ | 2000 |

|

RU2225292C1 |

| Устройство для установки в рабочее положение накатных валиков красочного аппарата листовой печатной машины | 1983 |

|

SU1139640A1 |

| ПЕЧАТНЫЕ АППАРАТЫ С ПО МЕНЬШЕЙ МЕРЕ ДВУМЯ ВЗАИМОДЕЙСТВУЮЩИМИ ЦИЛИНДРАМИ | 2006 |

|

RU2371318C9 |

| ПЕЧАТНЫЕ АППАРАТЫ ПЕЧАТНОЙ МАШИНЫ | 2007 |

|

RU2420409C2 |

Изобретение относится к увлажняющему аппарату, имеющему устройство для точной дозировки увлажняющего раствора в печатной машине. Увлажняющий аппарат содержит накатный валик, находящийся в контакте с формным цилиндром в печатной машине, и дозирующий валик, находящийся в контакте с накатным валиком. Дозирующий валик поддерживается в увлажняющем аппарате при помощи эксцентриковых колец. Регулирующие устройства используют для регулировки эксцентриковых колец, чтобы перемещать дозирующий валик в направлении накатного валика и в направлении удаления от него. Технический результат заключается в повышении удобства эксплуатации увлажняющего аппарата. 4 н. и 26 з.п. ф-лы, 14 ил.

| US 5460088 А, 24.10.1995 | |||

| US 4949637 А, 21.08.1990 | |||

| US 3552311 А, 05.01.1971 | |||

| Увлажняющий аппарат для ротационных печатных машин | 1979 |

|

SU1043037A1 |

| US 5123346 А, 23.06.1992. | |||

Авторы

Даты

2008-10-27—Публикация

2003-12-24—Подача