Изобретение относится к полиграфии, в частности увлажняющим аппаратам офсетных печатных машин.

Способ офсетной плоской печати основан на устойчивом смачивании пробельных участков офсетной печатной формы путем подачи на нее увлажняющего раствора, что позволяет разделить на плоской офсетной форме печатающие и пробельные элементы. Качество процесса печати офсетным способом определяется устойчивым смачиванием пробельных элементов печатной формы увлажняющим раствором, а печатающих - краской. Для организации стабильного печатного процесса увлажняющий аппарат осуществляет нанесение на офсетную форму накатным валиком увлажняющего раствора в виде тонкого слоя равномерной толщины. Это способствует усилению контрастности гидрофильных свойств пробельных элементов офсетной печатной формы, обеспечивая их устойчивое смачивание. Слой увлажняющего раствора должен быть равномерным и минимальной толщины, величина которой не должна превышать 2 мкм.

Избыточная подача увлажняющего раствора вызывает негативные последствия в процессе печатания такие, как изменение оптических характеристик офсетных красок из-за усиления их эмульгирования, снижение скорости их закрепления, а также увеличение деформации бумаги, что приводит к неприводке красочных изображений на оттиске.

Недостатком известного способа подачи увлажняющего раствора является нанесение равномерного слоя увлажняющего раствора на всю поверхность офсетной печатной формы, который покрывает как пробельные так и печатающие элементы формы. Подача сплошного слоя раствора приводит к избыточному нанесению его на форму без учета расположения на ней печатающих и пробельных элементов, что вызывает нарушение печатного процесса.

По своему построению увлажняющий аппарат представляет собой красочный аппарат в миниатюре. Однако в красочном аппарате, в отличие от увлажняющего аппарата, краска на форму наносится накатными валиками избирательно, в виде красочного слоя неравномерной толщины, благодаря местной регулировке ее подачи на отдельные зоны печатной формы. Размер регулируемой зоны подачи краски выбирается из конструктивных соображений в интервале 30-40 мм. Аналогичное решение предлагается в данном техническом решении, когда ширина зоны местной подачи увлажняющего раствора струйным модулем выбирается в пределах 30-40 мм. В этом случае количество краски, выводимой из каждой зоны дукторным цилиндром, и количество увлажняющего раствора в ней определяется наличием в этих зонах печатающих и пробельных элементов. При 100%-ном заполнении какой-либо зоны офсетной формы печатающими элементами количество краски в ней должно быть максимальным, а количество увлажняющего раствора практически равным нулю. При минимальном количестве печатающих элементов в зоне соответственно количество краски должно быть минимальным, а количество увлажняющего раствора - максимальным. Физическое расположение количества пробельных и печатающих элементов на поверхности печатной формы характеризуется ее топологией. Однако существующий способ подачи увлажняющего раствора не предусматривает регулировку местной подачи увлажняющего раствора с учетом топологии офсетной печатной формы. Нанесение увлажняющего раствора на офсетную печатную форму в виде сплошного тонкого слоя постоянной толщины без учета местной регулировки его подачи вызывает избыточное количество раствора на форме, что является недостатком известного способа увлажнения [1].

В предлагаемом способе подачи увлажняющего раствора на офсетную печатную форму организована избирательная подача увлажняющего раствора согласно местной регулировке его по аналогии с зональной подачей краски. Для этого предварительно струйными модулями формируется слой увлажняющего раствора неравномерной толщины с учетом топологии офсетной формы, после чего его наносят накатным валиком на офсетную печатную форму.

Предлагаемый способ подачи увлажняющего раствора в виде тонкого слоя переменной толщины с учетом топологии офсетной печатной формы позволит избежать избыточное ее увлажнение, что будет способствовать повышению качества печатной продукции.

Устройство для реализации способа подачи увлажняющего раствора на офсетную печатную форму относится к полиграфии, в частности к офсетному печатному оборудованию. Оно представляет собой увлажняющий аппарат, который является основным функциональным устройство печатного аппарата офсетной плоской печати. В его состав входит питающая группа и система валиков, предназначенных для передачи и наката раствора на форму [2].

Недостатком известных увлажняющих аппаратов является отсутствие местной регулировки подачи увлажняющего раствора на форму в зависимости от ее топологии, что вызывает ее переувлажнение, отражающееся на качестве печатного процесса.

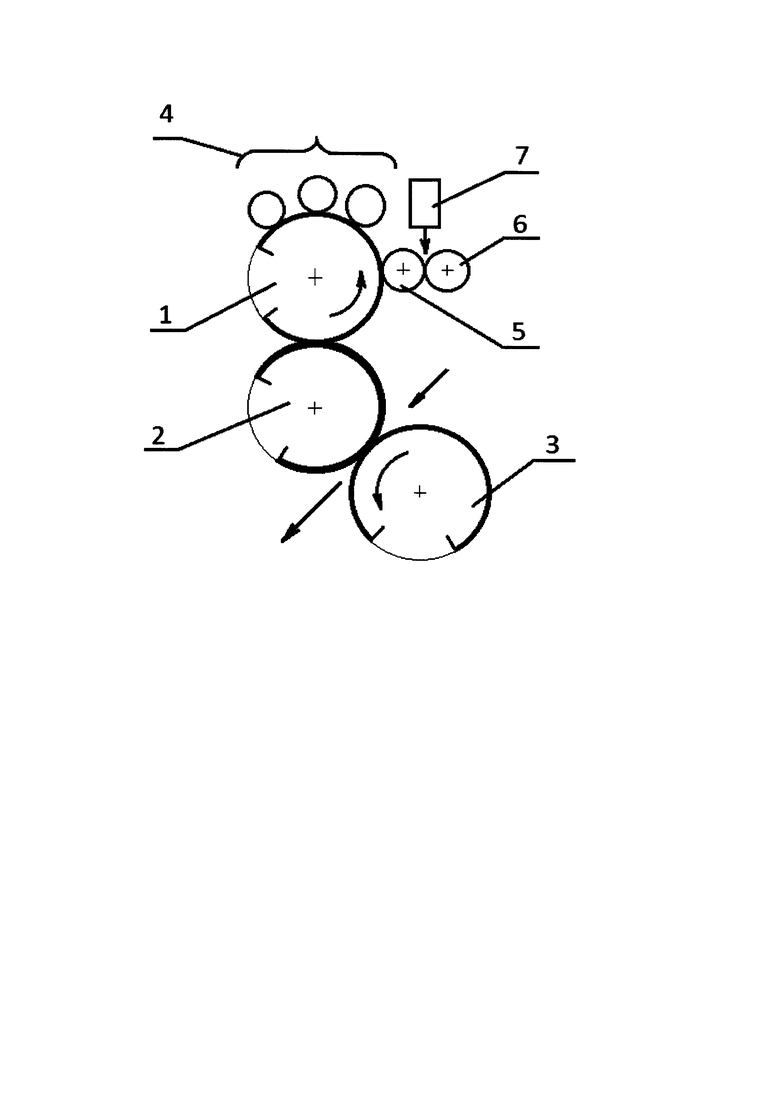

На чертеже показана схема офсетного печатного аппарата и основные узлы устройства увлажнения: 1 - формный, 2 - офсетный и 3 - печатный цилиндры, 4 - красочный аппарат, а также основные узлы предлагаемого увлажняющего аппарата в виде 5, 6 - накатного и дозирующего валиков и 7 - питающая группа в виде ряда струйных моделей.

Работа устройства подачи увлажняющего устройства осуществляется следующим образом. В процессе печатания тиражной продукции питающая группа 7 в виде ряда струйных модулей, согласно программному обеспечению, осуществляет непрерывную избирательную подачу количества увлажняющего раствора через сопла струйных модулей в зону контакта накатного 5 и дозирующего 6 валиков. Ширина зоны подачи увлажняющего раствора каждого струйного модуля соответствует ширине местной регулировки подачи краски. Размер этой зоны определяется на допечатной стадии в процессе изготовления офсетной печатной формы с использованием системы CtP, которая производит анализ количества печатающих и пробельных элементов всей поверхности печатной формы, после чего дается оценка их количества для каждой зоны. Это позволяет подготовить соответствующие программы для автоматического поддержания и регулирования местной подачи требуемого оптимального количества как краски, так и увлажняющего раствора для каждой зоны печатной формы, что необходимо для стабильной печати тиражной продукции.

После настройки работы струйных модулей, согласно программному обеспечению, осуществляется подача увлажняющего раствора соплами струйных модулей, каждый из которых подает расчетное оптимальное количество увлажняющего раствора для каждой зоны. Подача осуществляется в зону контакта дозирующего и накатного валиков, после чего увлажняющий раствор передается по ходу вращения накатного валика 5 на офсетную печатную форму, установленную на формном цилиндре 1. После нанесения краски на форму она передается офсетным цилиндром 2 на запечатываемый материал, установленный на печатном цилиндре 3. Количество струйных модулей определяется форматом печатной продукции. При максимальном только то количество модулей, которое соответствует формату производимой печатной продукции.

Предлагаемое техническое решение позволяет организовать оптимальную подачу требуемого количества увлажняющего раствора для каждой зоны печатной формы, а также возможность регулирования его подачи в течение ведения печатного процесса, что существенно повысит качество печати.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАКАТНАЯ ГРУППА КРАСОЧНОГО АППАРАТА ДЛЯ ВЯЗКИХ КРАСОК | 2012 |

|

RU2505414C1 |

| ЗАЩИТНЫЙ ЭЛЕМЕНТ ДЛЯ ЗАЩИТЫ ОТ ПОДДЕЛКИ, ЗАЩИЩЕННАЯ ПОЛИГРАФИЧЕСКАЯ ПРОДУКЦИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ ЗАЩИЩЕННОЙ ПОЛИГРАФИЧЕСКОЙ ПРОДУКЦИИ | 2007 |

|

RU2344045C1 |

| Способ нанесения краски на формный цилиндр | 1989 |

|

SU1736741A1 |

| КОНЦЕНТРАТ УВЛАЖНЯЮЩЕГО РАСТВОРА ДЛЯ ОФСЕТНОЙ ПЕЧАТИ | 2011 |

|

RU2478482C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ДВУСТОРОННЕГО КРАСОЧНОГО ИЗОБРАЖЕНИЯ, ВОСПРОИЗВОДИМОГО НА БУМАЖНОЙ ЛЕНТЕ СТРУЙНЫМИ МОДУЛЯМИ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2569601C1 |

| СИСТЕМА В ПЕЧАТАЮЩЕМ УСТРОЙСТВЕ РОТАЦИОННОЙ ПЕЧАТНОЙ МАШИНЫ (ВАРИАНТЫ) | 2007 |

|

RU2415017C9 |

| Ролевая печатная машина для двусторонней печати, в частности, банкнот | 1989 |

|

SU1757451A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЛИШЕ ДЛЯ ТИСНЕНИЯ | 2016 |

|

RU2624717C1 |

| ПЕЧАТНЫЕ АППАРАТЫ ПЕЧАТНОЙ МАШИНЫ | 2007 |

|

RU2420409C2 |

| КРАСОЧНЫЙ АППАРАТ ДЛЯ ПЕЧАТНОЙ МАШИНЫ | 2000 |

|

RU2225292C1 |

Изобретение относится к полиграфии, в частности увлажняющим аппаратам офсетных печатных машин. Предложен способ подачи увлажняющего раствора на офсетную печатную форму путем нанесения на форму накатным валиком увлажняющего раствора в виде тонкого слоя постоянной толщины. Формируют слой увлажняющего раствора неравномерной толщины с учетом топологии офсетной печатной формы посредством питающей группы, содержащей струйные модули, размещенные в ряд над зоной контакта дозирующего и накатного валиков, а их количество определяется длиной зоны печатного контакта с учетом максимального формата печатной продукции, после чего осуществляют его подачу на форму накатным валиком. Предлагаемый способ подачи увлажняющего раствора позволяет избежать избыточное увлажнение, что способствует повышению качества печатной продукции. 2 н.п. ф-лы, 1 ил.

1. Способ подачи увлажняющего раствора на офсетную печатную форму путем нанесения на форму накатным валиком увлажняющего раствора в виде тонкого слоя постоянной толщины, отличающийся тем, что формируют слой увлажняющего раствора неравномерной толщины с учетом топологии офсетной печатной формы посредством питающей группы, содержащей струйные модули, размещенные в ряд над зоной контакта дозирующего и накатного валиков, а их количество определяется длиной зоны печатного контакта с учетом максимального формата печатной продукции, после чего осуществляют его подачу на форму накатным валиком.

2. Устройство подачи увлажняющего раствора на офсетную печатную форму, содержащее питающую группу, а также дозирующий и накатной валики, отличающееся тем, что питающая группа содержит струйные модули, размещенные над зоной контакта дозирующего и накатного валиков для формирования слоя увлажняющего раствора неравномерной толщины, при этом струйные модули расположены в ряд вдоль зоны контакта дозирующего и накатного валиков, а их количество определяется длиной зоны печатного контакта с учетом максимального формата печатной продукции.

| US 4724764 A, 16.02.1988 | |||

| RU 2008138404 A, 10.04.2010 | |||

| US 2013142953 A1, 06.06.2013. |

Авторы

Даты

2016-05-20—Публикация

2015-04-13—Подача