Изобретение относится к черной металлургии, а именно к производству горячекатаного и холоднокатаного проката из среднеуглеродистой конструкционной стали.

Известен способ производства стали, включающий выплавку, выпуск ее в ковш, раскисление ферросплавами в ковше, дополнительное введение алюминия и титана и разливку в изложницы [1].

Недостаток способа состоит в том, что алюминий и титан используют для раскисления стали, что вызывает снижение механических свойств проката из этой стали. Кроме того, этот способ используют для производства низкоуглеродистой и высокоуглеродистой стали с содержанием марганца до 2,5 мас.% и низким содержанием кремния до 0,11 мас.%. При таком составе выплавляемой стали введение алюминия и титана не обеспечивает существенного повышения механических свойств, так как эти компоненты расходуются сначала на раскисление стали с образованием окислов, а затем образуются нитриды.

Известен способ производства холоднокатаной полосовой стали, включающий горячую прокатку, удаление окалины и холодную прокатку с величиной обжатия, зависимой от углеродного эквивалента, учитывающего содержание марганца и кремния [2]. Недостаток способа в том, что он используется при изготовлении полос из стали, для которой при разливке не проводится микролегирование, например, титаном, кальцием, обеспечивающее существенное повышение механических свойств.

Известен способ изготовления полосы из сталей 35, 40, 45, 50, при котором выплавляют сталь с содержанием углерода, выбираемым из диапазона 0,32-0,55 в зависимости от марки стали при содержании других компонентов, одинаковом для сталей 35, 45, 50 [3]. При этом способе в мартеновской печи выплавляют сталь при следующем соотношении компонентов, мас.%:

Углерод 0,32-0,40 (сталь 35)

0,37-0,45 (сталь 40)

0,42-0,50 (сталь 45)

0,47-0,55 (сталь 50)

Марганец 0,50-0,80

Кремний 0,17-0,37

Хром не более 0,25

Никель не более 0,25

Медь не более 0,25

Сера не более 0,040

Фосфор не более 0,035

Мышьяк не более 0,080

Сталь разливают в изложницы, прокатывают до получения заданного сортового проката (полос в том числе), при режиме горячей обработки, для части проката проводят подготовку к холодному пластическому деформированию (ХПД), включающую рекристаллизационный отжиг и ХПД на заданный размер, получая нагартованный сортовой прокат повышенной (в сравнении с горячекатаным) твердости в пределах НВ 170-241. Недостаток полосы, полученной этим способом, состоит в нестабильности механических свойств, их колебании в значительном диапазоне величин, что влияет как на технологические свойства стальной полосы, так и на эксплуатационные. Нестабильность технологических свойств обуславливает колебание параметров, характеризующих режим механической обработки и получаемых размеров, что при эксплуатации отражается на надежности и ресурсе деталей, изготовленных из нагартованной полосы, изготовленной из конструкционной стали указанного выше состава.

Известна сталь, служащая для изготовления деталей почвообрабатывающих машин, работающих в условиях знакопеременного нагружения и агрессивных сред, имеющая следующее содержание компонентов, мас.%:

Углерод 0,30-0,37

Марганец 1,10-1,63

Кремний 0,40-0,60

Алюминий 0,02-0,04

Титан 0,02-0,04

Бор 0,02-0,04

Железо и примеси остальное

Сталь при таком содержании компонентов в сравнении с конструкционными сталями 35-50 не обеспечивает широкого диапазона технологических и эксплуатационных механических свойств, например имеет пониженную пластичность при ХПД в связи с отсутствием в ней никеля и меди и повышенным содержанием кремния.

Известна также сталь, обладающая повышенной пластичностью и используемая для изготовления проката с использованием ХПД [5] и имеющая следующее содержание компонентов, мас.%:

Углерод 0,50-0,55

Марганец 0,30-0,80

Кремний 0,05-0,16

Хром 0,01-0,09

Никель 0,03-0,20

Медь 0,005-0,15

Бор 0,0005-0,005

Кальций 0,001-0,01

Алюминий 0,001-0,02

Железо и примеси остальное

Обладая высокой пластичностью, эта сталь имеет невысокие механические свойства (предел прочности и предел текучести), трудности в получении стабильности свойств такой стали в производственных условиях вследствие низких значений содержания таких компонентов, как кремний, хром, кальций, алюминий.

В настоящее время полосы для ножей сельскохозяйственной техники (жаток, комбайнов) и планки для рамных пил производят из сталей 35, 40, 45, 50. В связи с нестабильностью твердости, пластичности и других механических свойств, при ХПД имеются существенные отклонения размеров поперечного сечения полосы и отверстий, пробиваемых и высверливаемых в ней, особенно в условиях автоматизированного производства.

Главной технической задачей изобретения является создание такого способа изготовления полос из стали, при котором их качество (механические свойства, точность размеров) и качество производимых из них деталей особенно в условиях серийного автоматизированного производства, существенно повысилось.

Задача решается при производстве полос предлагаемым способом, при котором в изложницы разливают сталь при следующем содержании компонентов, мас.%:

Углерод 0,32-0,55

Марганец 0,50-0,80

Кремний 0,17-0,37

Хром 0,10-0,25

Никель 0,10-0,25

Медь до 0,15

Бор 0,001-0,005

Алюминий 0,01-0,06

Титан 0,01-0,06

Кальций 0,01-0,03

Железо и примеси остальное

Для повышения стабильности механических свойств и точности размеров поперечного сечения полосы выплавляют, легируют и разливают сталь, в которой величина отношения содержания марганца к содержанию углерода находится в интервале 1,4-1,7, и, соблюдая суммарное содержание алюминия и титана в ней 0,05-0,07 мас.%, ХПД проводят при минимальной степени деформации полосы 15%.

Предлагаемый способ производства полосы отличается от известного тем, что выплавляют и разливают сталь, в которую введены следующие компоненты: кальций, бор, алюминий, титан (которые не вводят при производстве полос из известных конструкционных сталей 35, 40, 45, 50), а введение хрома, никеля и меди регламентировано более узким диапазоном. Кроме того, ограничено суммарное содержание алюминия и титана величиной 0,05-0,07 мас.%, а марганца вводится в 1,4-1,7 раза больше, чем углерода.

Введение кальция, бора, алюминия и титана в указанных количествах, соответствующих микролегированию, способствует измельчению зерна, образованию нитридов бора, титана и алюминия, повышению пластичности стали при прокатке, ударной вязкости, твердости и пределов прочности и текучести после закалки и отпуска, улучшению обрабатываемости резанием после ХПД. Соотношение %Аl+%Ti=0,05-0,07 гарантированно обеспечивает содержание части атомов бора в твердом растворе, а не только в нитридах. При этом титана достаточно для образования мелкодисперсных нитридов и карбидов титана, способствующих повышению ударной вязкости и трещиностойкости стали при импульсных, знакопеременных и пульсирующих нагрузках. Заданное превышение содержания марганца над углеродом в 1,4-1,7 раза и установление нижней границы содержания никеля увеличивает пластичность стали при прокатке.

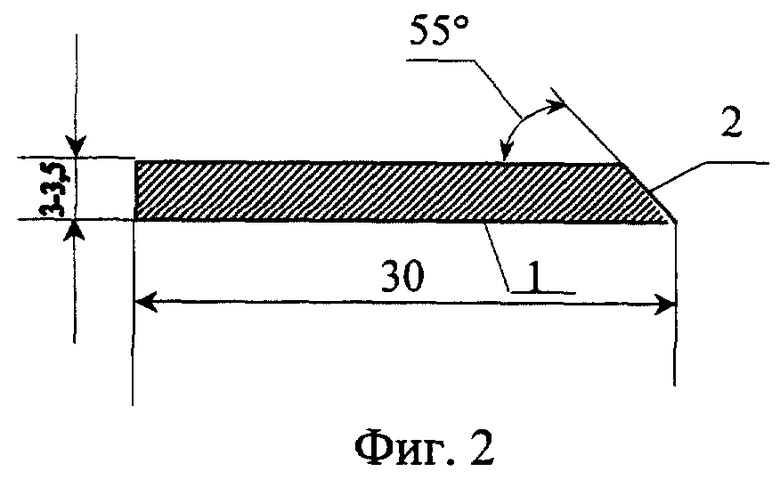

Изготовление полосы предложенным способом позволяет получать детали сельскохозяйственных машин (например, полос для ножей жаток и комбайнов), деревообрабатывающих станков (например, планок рамных пил) толщиной до 3 мм, имеющих мелкозернистую структуру, высокую твердость (НВ 220-250) при ее небольшой разнице по сечению и длине полосы как для разных полос в партии, так и для полос в разных производственных партиях, имеющих одинаковое содержание углерода в стали. Изготовление полосы с переходом от прямоугольной формы сечения к трапецеидальной при ХПД позволяет получить нагартованную износостойкую боковую поверхность, расположенную под углом 55° к основанию трапеции, к которой предъявляются высокие требования по контактной прочности.

Сечения полосы после ХПД показаны на чертежах, где фиг.1 - полоса прямоугольного сечения; фиг.2 - полоса трапецеидального сечения.

Полоса трапецеидального поперечного сечения имеет основание 1 и одну из поверхностей 2, выполненную с наклоном под углом 55° к основанию 2. Для повышения твердости, контактной прочности и износостойкости наклонной поверхности 2 трапецеидальное сечение полосы получают при ХПД (прокаткой, волочением через роликовый калибр). При ХПД поверхность 2 получает большее, в сравнении с другими поверхностями, упрочнение благодаря большей степени деформации и повышенному содержанию в стали марганца, никеля, присутствию меди и микролегированию бором, кальцием, алюминием и титаном.

Сопоставительный анализ заявленного способа изготовления полосы и способа-прототипа [3] показывает, что при заявленном способе разливают сталь, легированную при выплавке марганцем, кремнием, хромом, никелем и легированную перед разливкой в изложницы кальцием, алюминием, титаном и бором при ограничении суммарного содержания алюминия и титана в пределах 0,05-0,07 мас.%, при гарантированном содержании хрома и никеля, а при известном способе выплавляют и разливают сталь, гарантированно легированную только марганцем и кремнием.

В предложенном способе изготовления полосы минимальная величина относительной деформации 15% необходима для достижения механических свойств полосы, эксплуатируемой в специфических условиях работы сельскохозяйственных и деревообрабатывающих машин.

Совокупность признаков заявленного способа не следует из предшествующего уровня знаний, и в источниках информации не освещались операции производства полос указанного размерного диапазона из сталей с предложенным содержанием компонентов. Следовательно, заявленный способ изготовления полос из стали соответствует критериям “новизна” и “изобретательский уровень”.

Сравнение содержания и свойств предложенной стали и известной стали-прототипа [5] показывает пониженное содержание в известной стали кремния и хрома, отсутствие титана, суммарного содержания алюминия и титана, что обусловливает ее низкие механические свойства в сравнении с предложенной сталью.

Предложенное содержание компонентов в стали не следует явно из предшествующего уровня специальных знаний. Следовательно, предложенная сталь соответствует критериям “новизна” и “изобретательский уровень”.

Формула, изложенная в заявке, относится к группе из 3 изобретений (пп.1, 7 и 10 - основные объекты изобретений), связанных единым изобретательским замыслом:

пп.1-6 - способ изготовления полосы из стали,

пп.7-9 - состав стали, использованной при изготовлении полосы;

пп.10-12 - изделия, изготавливаемые из стали по пп.7-9, способами по пп.1-6.

Из описанной взаимосвязи объектов 3 изобретений следует, что они относятся к способам и сталям, предложенным для изготовления полосы из конструкционной стали, преимущественно для деталей сельскохозяйственных и деревообрабатывающих машин, эксплуатируемых в специфических условиях.

Следовательно, в заявке соблюдено требование единства изобретения.

Пример

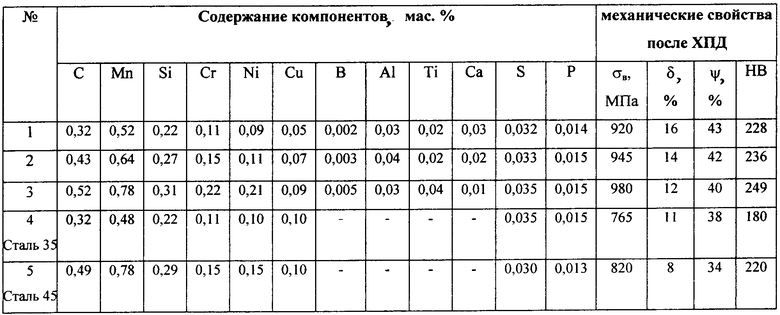

Выплавляют стали, разливают в ковш, проводя микролегирование кальцием, алюминием, титаном и бором (плавки 1, 2, 3, хим. состав сталей приведен в таблице), каждую из плавок разливают в изложницы, получая слитки массой 400 кг, слитки прокатывают на брус и на полосы в диапазоне температур горячей пластической деформации 1250-800°С. Полосы нарезают длиной 6 м, проводят рекристаллизационный отжиг и подготавливают к ХПД. ХПД полосы проводят на размер сечения 3,5×30 мм в двухклетьевых станах с роликовыми калибрами способом волочения - прокатки со степенью относительной деформации более 15%, затем полосу правят. Из полосы вырезают образцы для определения механических свойств. Результаты определения механических свойств полос из стали, изготовленных по заявленному способу и по способу-прототипу, приведены в таблице.

Источники информации

1. А.с. СССР №1763512 А1. 31.07.89.

2. Патент РФ №2048216, 03.09.93.

3. Марочник сталей и сплавов/ Под ред. Сорокина В.Г. - М.: Машиностроение, 1989. с.62-75.

4. Патент РФ №2002849 С1, 25.11.91.

5. А.с. СССР №730865, 18.11.76.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНСТРУКЦИОННАЯ СТАЛЬ | 2003 |

|

RU2251587C2 |

| СТАЛЬ | 1990 |

|

SU1741459A1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗ НЕПРЕРЫВНОЛИТОЙ ЗАГОТОВКИ СОРТОВОГО ПРОКАТА БОРСОДЕРЖАЩЕЙ СТАЛИ ДЛЯ ХОЛОДНОЙ ОБЪЕМНОЙ ШТАМПОВКИ ВЫСОКОПРОЧНЫХ КРЕПЕЖНЫХ ДЕТАЛЕЙ | 2003 |

|

RU2237728C1 |

| НИЗКОЛЕГИРОВАННАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2007 |

|

RU2362815C2 |

| Сталь конструкционная для электротермообработки | 2002 |

|

RU2224815C1 |

| Сталь | 1990 |

|

SU1775490A1 |

| Сталь | 1989 |

|

SU1654367A1 |

| СТАЛЬ | 1991 |

|

RU2016127C1 |

| НИЗКОЛЕГИРОВАННАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2002 |

|

RU2212469C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2012 |

|

RU2495942C1 |

Изобретение относится к черной металлургии, а именно к производству горяче- и холоднокатаного проката из среднеуглеродистой конструкционной стали. Сущность способа состоит в выплавке, разливке, горячей и холодной прокатке стали, содержащей в мас.%: углерод - 0,32-0,55; марганец - 0,5-0,8, кремний - 0,17-0,37, хром - 0,10-0,25, никель - 0,10-0,25, медь - до 0,15, бор - 0,001-0,005, алюминий - 0,01-0,06, титан - 0,01-0,06, кальций - 0,01-0,03, железо и примеси - остальное, проведении холодной прокатки полосы на размеры сечения по толщине 3-7 мм и ширине 20-35 мм при минимальной степени холодной пластической деформации 15%. Сталь выплавляется при соотношении: % Mn/%С=1,4-1,7 и при суммарном содержании алюминия и титана 0,05-0,07 мас.%. Изделия - детали сельскохозяйственных и деревообрабатывающих машин изготавливаются из полос прямоугольного и трапецеидального сечений. Создание способа изготовления полос из стали, при котором их качество и качество производимых из них деталей в условиях серийного автоматизированного производства, существенно повысилось. 3 н. и 6 з.п. ф-лы, 2 ил., 1 табл.

Углерод 0,32-0,55

Марганец 0,50-0,80

Кремний 0,17-0,37

Хром 0,10-0,25

Никель 0,10-0,25

Медь До 0,15

Бор 0,001-0,005

Алюминий 0,01-0,06

Титан 0,01-0,06

Кальций 0,01-0,03

Железо и примеси Остальное

холодную пластическую деформацию полосы проводят со степенью относительной деформации ≥ 15%, при этом полоса имеет твердость НВ 220-250.

Углерод 0,32-0,55

Марганец 0,50-0,80

Кремний 0,17-0,37

Хром 0,10-0,25

Никель 0,10-0,25

Медь До 0,15

Бор 0,001-0,005

Алюминий 0,01-0,06

Титан 0,01-0,06

Кальций 0,01-0,03

Железо и примеси Остальное

| СОРОКИН В.Г | |||

| Марочник сталей и сплавов | |||

| - М.: Машиностроение, 1989, с.62-75 | |||

| Сталь | 1976 |

|

SU730865A1 |

| СПОСОБ ПРОИЗВОДСТВА КАТАНЫХ ЗАГОТОВОК | 2000 |

|

RU2156312C1 |

| RU 2002849 С1, 15.11.1993 | |||

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ПОЛОСОВОЙ СТАЛИ | 1993 |

|

RU2048216C1 |

Авторы

Даты

2004-10-20—Публикация

2003-11-03—Подача