Изобретение относится к обладающей повышенной прочностью стальной полосе или листу с преимущественно феррито-мартенситной структурой и к способу его изготовления.

В рамках применения стальных полос и листов описанного выше рода к многосторонности применимости и потребительским свойствам предъявляются постоянно ужесточающиеся требования. Так, требуются все более высокие механические свойства подобных стальных полос и листов. Это касается, в частности, деформируемости подобных материалов.

Хорошо деформируемая стальная полоса или лист отличается высокими значениями г, характеризующими хорошую способность к глубокой вытяжке, высокими значениями n, характеризующими хорошую способность к обтяжной вытяжке, и высокими значениями растяжения, которые указывают на положительные свойства „plane-strain". Также характеризующим хорошую способность к обтяжке является низкое отношение предела текучести, образуемое из частного от деления значения предела текучести на значение предела прочности при растяжении.

К общему требованию к возрастающей прочности относятся также растущие стремления в области возведения легких конструкций. Здесь в целях экономии веса используются листы меньшей толщины. Конструктивно обусловленная потеря прочности, сопутствующая уменьшению толщины листов, может быть компенсирована повышением прочности самих листов. Правда, повышение прочности влечет за собой естественно ухудшение деформируемости.

Многочисленные, обладающие повышенной прочностью, микролегированные или легированные фосфором стали с хорошей холодной деформируемостью приведены в журнале “Шталь-Айзен-Веркштоффблатт” 093 и 094. Частично эти стали подвержены старению. Последнее обусловлено, в частности, применением непрерывного отжига, который при необходимости сочетают со способом облагораживания погружением в расплав.

К тому же на практике были предприняты успешные попытки повысить прочность сталей при одновременном повышении деформируемости за счет увеличения содержания легирующих элементов. Дополнительно или в качестве альтернативы эти свойства удалось улучшить посредством повышения скорости охлаждения в процессе горячей прокатки или непрерывного отжига. Недостаток этого способа состоит, однако, в том, что повышенное содержание легирующих элементов, устройство и эксплуатация необходимых охлаждающих устройств вызывают повышение расходов.

Обычные установки для непрерывного отжига тонколистовой стали оснащены за секцией отжига и охлаждения печью для перестаривания. В такой зоне происходит “перестаривание” стальной полосы или листа за счет того, что стальную полосу или лист выдерживают в температурном интервале ≤ 500°С. Эта выдержка при температуре до 500°С вызывает у низколегированных мягких сталей значительное выделение растворенного углерода в виде карбида. Это выделение карбида позитивно влияет на механико-технологические свойства стальной полосы или листа. При получении двухфазных сталей в установках для непрерывного отжига при прохождении зоны перестаривания в мартенсите могут, однако, возникнуть нежелательные эффекты отпуска.

Задача изобретения состоит в изготовлении из двухфазной стали, обладающей повышенной прочностью стальной полосы или листа, который также после завершения процесса отжига с включением обработки перестариванием обладал бы хорошими механико-технологическими свойствами. Кроме того, должен быть создан способ изготовления такой полосы или листа.

Эта задача решается, с одной стороны, посредством обладающей повышенной прочностью стальной полосы или листа, имеющего преимущественно феррито-мартенситную структуру, в которой доля мартенсита составляет 4-20%, причем стальная полоса или лист помимо Fe и обусловленных плавкой примесей (в мас.%) содержит 0,05-0,2% С, ≤ 1,0% Si, 0,8-2,0% Mn, ≤ 0,1% Р, ≤ 0,015% S, 0,02-0,4% Al, ≤ 0,005% N, 0,25-1,0% Cr, 0,002-0,01% В. Преимущественно доля мартенсита в преимущественно мартенсито-ферритной структуре составляет около 5-20%

Стальная полоса или лист, согласно изобретению, обладает высокой прочностью, по меньшей мере, 500 Н/мм2 при одновременно хорошей способности к деформации, не требуя для этого особо высокого содержания определенных легирующих элементов. Для повышения прочности изобретение прибегает к уже известному у сталей для горячекатаных полос и поковок, влияющему на превращение эффекту элемента бор. Повышающее прочность действие бора гарантировано при этом за счет того, что в стальной материал, согласно изобретению, добавляют, по меньшей мере, один альтернативный нитридообразователь, преимущественно Al и дополнительно Ti. Действие добавки титана и алюминия состоит в том, что они связывают содержащийся в стали азот, так что бор имеется в распоряжении для образования повышающих твердость карбидов. С поддержкой за счет обязательно имеющегося содержания Cr достигается таким образом более высокий уровень прочности, чем у сравнимых сталей, имеющих традиционный состав.

Как уже сказано, повышающее прочность действие бора в сталях, согласно уровню техники, уже обсуждалось в связи с изготовлением горячей полосы или поковок.

Так, например, в DE 19719546 А1 описана горячая полоса наивысшей прочности, выборочно легированная титаном в количестве, достаточном для стехиометрического связывания имеющегося в стали азота. Таким образом также добавляемая доля бора защищена перед связыванием азота. Тем самым бор может беспрепятственно способствовать повышению прочности и прокаливаемости стали. Кроме того, в DE 3007560 А1 описано получение обладающей повышенной прочностью, горячекатаной двухфазной стали, в которую добавлен бор в количестве 0,0005-0,01 мас.%. Цель добавки бора состоит в этом случае в замедлении ферритно-перлитного превращения.

Неожиданно оказалось, что у обладающей повышенной прочностью стальной полосы или листа, согласно изобретению, доля мартенсита сохраняется и тогда, когда соответствующий материал после холодной прокатки подвергают обработке отжигом с последующим охлаждением и перестариванию или облагораживанию путем погружения в расплав. Предел текучести полосы или листа, согласно изобретению, составляет 250-350 Н/мм2. Предел прочности при растяжении составляет от 500 до более чем 600 Н/мм2, в частности до 650 Н/мм2. Материал в непрокатанном состоянии практически свободен от относительного удлинения при достижении предела текучести (ARE<1,0). Стальная полоса или лист, согласно изобретению, обладает тем самым свойствами и признаками, которых до сих пор не удавалось достичь для низколегированных сталей.

Другое преимущество сталей, согласно изобретению, состоит в их стойкости к эффектам отпуска. Имеющаяся, в частности, у двухфазных сталей обычного состава проблема, заключающаяся в том, что доля мартенсита при обработке перестариванием отпускается и таким образом происходит снижение прочности, устранена у сталей с составом, согласно изобретению, за счет присутствия хрома.

Предпочтительно стальная полоса или лист имеет дополнительно содержание Ti, по меньшей мере, 2,8× AN, где AN обозначает долю N в мас.%. При этом доля Аl может быть ограничена интервалом 0,02-0,05 мас.%. У этого выполнения изобретения содержащемуся в стали азоту предложен не только Аl в качестве нитридообразователя, но и имеется достаточное для стехиометрического связывания азота количество Ti. Если же Ti в стали отсутствует, то содержание Аl в стальной полосе или листе должно составлять 0,1-0,4 мас.%. Благодаря присутствию алюминия и/или титана сначала при охлаждении образуется относительно крупнозернистый TiN и/или AlN. Поскольку титан и алюминий находятся в большем сродстве с азотом, чем бор, имеющегося содержания бора достаточно для карбидообразования. Это влияет на механические свойства сталей, согласно изобретению, в большей степени, чем когда при отсутствии достаточного содержания титана или алюминия выделяется сначала, например, мелкозернистый BN.

Одна возможность изготовления стальной полосы или листа, согласно изобретению, состоит в том, чтобы получать стальную полосу или лист за счет холодной прокатки горячей полосы. В качестве альтернативы можно, однако, также обработать тонкую горячую полосу без дальнейшей холодной прокатки в стальную полосу, согласно изобретению, если ее толщина достаточно уменьшена для дальнейшей обработки. Такая горячая полоса может быть изготовлена, например, в установке для бесслитковой прокатки, в которой отлитую стальную заготовку раскатывают непосредственно в горячую полосу небольшой толщины. Независимо от того, каким путем идти при изготовлении стальной полосы или листа, названная выше задача решается в отношении способа изготовления за счет того, что стальную полосу или лист подвергают в методической печи обработке отжигом, при которой температура отжига составляет 750-870° С, преимущественно 750-850°С, и что отожженную стальную полосу или лист охлаждают затем с температуры отжига со скоростью, по меньшей мере, 20°С/с и самое большее 100°С/с.

Способом, согласно изобретению, можно на основе С-Мn-стали, в которую добавлен бор и, по меньшей мере, Аl и, при необходимости, дополнительно Ti в качестве нитридообразующего, изготовить стальную полосу, имеющую также в указанных условиях отжига и охлаждения нужную высокую долю мартенсита 5-20%. По-другому, нежели при обычном способе, для этого не требуется стальную полосу или лист для образования мартенсита в структуре после непрерывного отжига охлаждать с высокой скоростью. Вместо этого свободно растворенный в решетке бор обеспечивает то, что образование мартенсита наступает даже при низких скоростях охлаждения с возможностью возникновения преимущественной феррито-мартенситной структуры с типичными для двух фаз комбинациями свойств. Установлено, что этот эффект действует уже при содержании бора 0,002-0,005%. Таким образом, изобретение позволяет изготовить обладающую повышенной прочностью стальную полосу или лист без использования для этого дорогостоящих устройств для охлаждения или применения больших количеств легирующих элементов.

Кроме того, установлено, что полученные, согласно изобретению, стали не испытывают каких-либо заметных ухудшений свойств из-за эффектов отпуска в мартенсите при осуществлении перестаривания. В таких случаях, когда не проводят облагораживания стальной полосы или листа погружением в расплав, перестаривание может длиться до 300 с, а температура обработки может составлять 300-400°С. Если же проводят облагораживание погружением в расплав, например горячее цинкование, то продолжительность выдержки во время возможного перестаривания при цинковании должна составлять до 80 с, а температура обработки -420-480°С. Кроме того, свойства изготовленной, согласно изобретению, оцинкованной стальной полосы или листа можно еще более улучшить за счет того, что после цинкования проводят известную саму по себе обработку “Galvannealing”. При подобной обработке оцинкованный горячим цинкованием лист или полосу после погружения в расплав отжигают. В зависимости от назначения может быть, кроме того, целесообразным подкатывать в заключение стальную полосу или лист.

Изобретение более подробно поясняется ниже с помощью примеров выполнения.

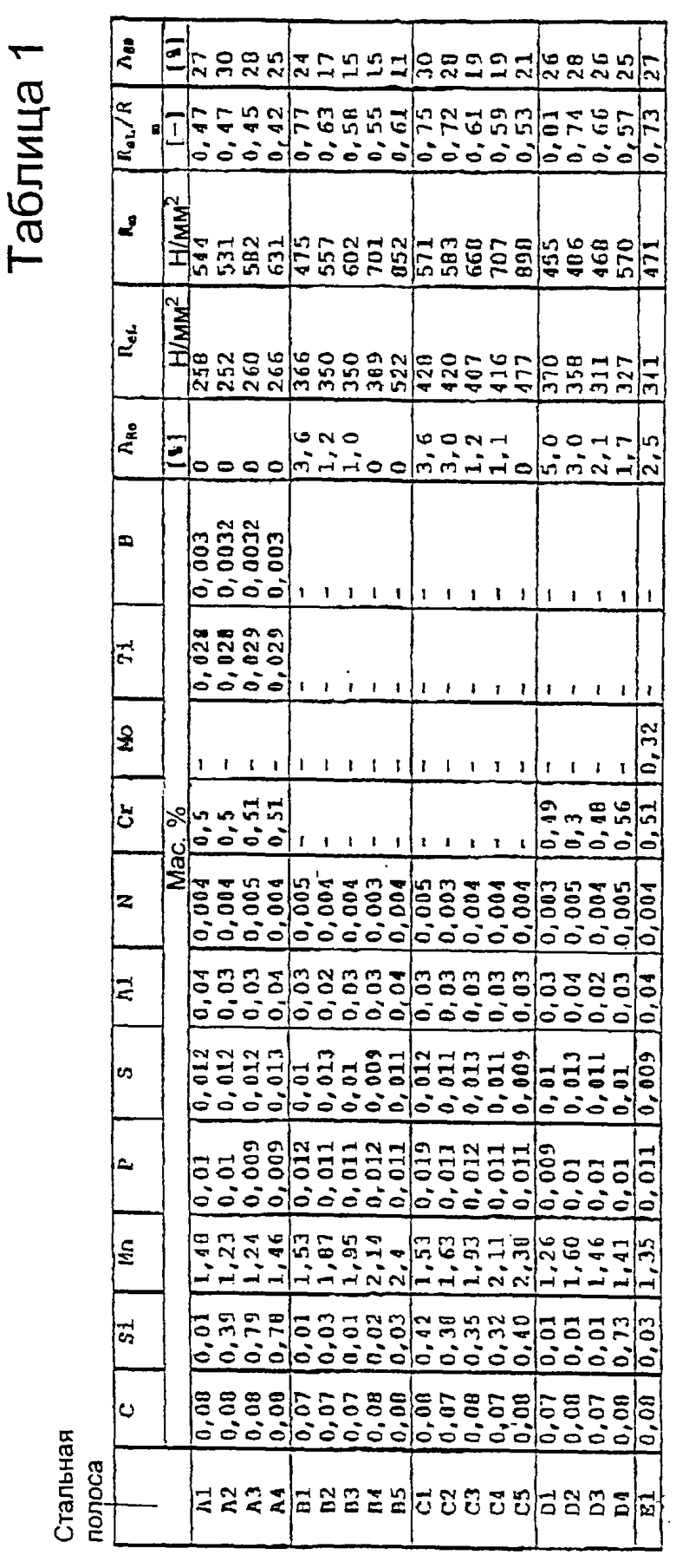

В таблице 1 приведены содержание легирующих элементов и технологически-механические параметры ARE (относительное удлинение при достижении предела текучести), ReL (нижний предел текучести), Rm (прочность на растяжение), RеL/Rm (отношение предела текучести) и A80 (относительное удлинение при разрыве) для стальных полос А1-А4, согласно изобретению. В той же таблице им противопоставлены соответствующие данные по сравнимым стальным полосам В1-В5, С1-С5, D1-D4 и Е1.

У всех указанных в таблице 1 стальных полос А1-Е1 как согласно изобретению, так и приведенных для сравнения содержание С составляет 0,07-0,08 мас.%. У приведенных сравнимых стальных полос В1-В5 содержание Мn 1,5-2,4 мас.% было привлечено для оказания влияния на характер превращения. В случае сравнимых стальных полос С1-С5 для той же цели были использованы комбинации из Si (около 0,4 мас.%) и Мn (1,5-2,4 мас.%), а в случае сравнимых стальных полос D1-D4 - комбинация содержаний Si (до 0,7 мас.%), Мn (1,2-1,6 мас.%) и Сr (0,5 мас.%). У сравнимой стальной полосы Е1 дополнительно предусмотрен Мо.

У стальных полос А1-А4, согласно изобретению, помимо уже введенного Si (до 1,0 мас.%) и Мn (0,8-1,5 мас.%) было использовано сильно замедляющее превращение свойство бора. Во избежание образования нитридов бора азот связывали с помощью Ti в качестве нитридообразующего. Имеющееся для этой цели содержание Ti составляло при содержании N 0,004-0,005 мас.% около 0,03 мас.%, тогда как содержание В составляло около 0,003 мас.%.

После выплавки сталей А1-А4 и отливки соответственно одного слитка осуществляли его нагрев до 1170°С. После этого из нагретого слитка прокатывали горячую полосу толщиной 4,2 мм. Окончательная температура прокатки составляла 845-860°С. Горячую полосу наматывали затем при температуре 620°С, причем средняя скорость охлаждения рулона составляла 0,5°С/мин. В заключение горячую полосу подвергали травлению и холодной прокатке до толщины 1,25 мм.

Соответствующую холоднокатаную стальную полосу подвергали непрерывному отжигу, ориентированному на стандартную обработку с перестариванием для низколегированных мягких сталей. Существенными отличиями этой обработки отжигом и перестариванием были температура непрерывного отжига 800°С и двухэтапное охлаждение с последующим прохождением зоны перестаривания. Охлаждение происходило сначала до 550-600°С со скоростью около 20°С/с. Затем охлаждение проводили со скоростью около 50°С/с до 400°С. Заключительная обработка перестариванием состояла в выдержке в температурном интервале 400-300°С в течение 150 с.

Приведенные в таблице 1 для изготовленных стальных полос А1-А4, согласно изобретению, механико-технологические параметры после обычного непрерывного отжига в неподкатанном состоянии подтверждают предпочтительные свойства изготовленных, согласно изобретению, стальных полос или листов по сравнению с дополнительно приведенными, обладающими повышенной прочностью легирующими составами сравнимых стальных полос.Отсутствие удлинения за пределом текучести в неподкатанном состоянии у стальных полос, согласно изобретению, четко указывает на благоприятное образование феррито-мартенситной структуры. Предел текучести составляет менее 300 Н/мм2, а значения прочности лежат между 530 и 630 Н/мм2. За счет этого соответствующая стальная полоса А1-А4 обладает при пластической деформации хорошей характеристикой упрочнения, что выражается также в очень низком отношении предела текучести (ReL/Rm<0,5). Значения разрывного удлинения для значений прочности 540 и 580 Н/мм2 составляют 27-30%, а для примерно 630 Н/мм2 - всегда добрые 25%. Механические свойства в целом изотропные.

Все сравнимые стальные полосы со значениями прочности, лежащими на уровне стальных полос, согласно изобретению, показывают в преобладающем числе случаев худшие значения удлинения при прежде всего значительно повышенных значениях удлинения за пределом текучести. Это носит менее благоприятный характер упрочнения.

У сравнимых стальных полос можно реализовать свободу от удлинения за пределом текучести только за счет очень высокого содержания Мn более 2,1 мас.% (сравнимые стальные полосы В4, В5, С5). Также можно констатировать значительно более высокие значения прочности. В то же время, однако, достигаются менее благоприятный характер удлинения за пределом текучести и меньшие удлинения.

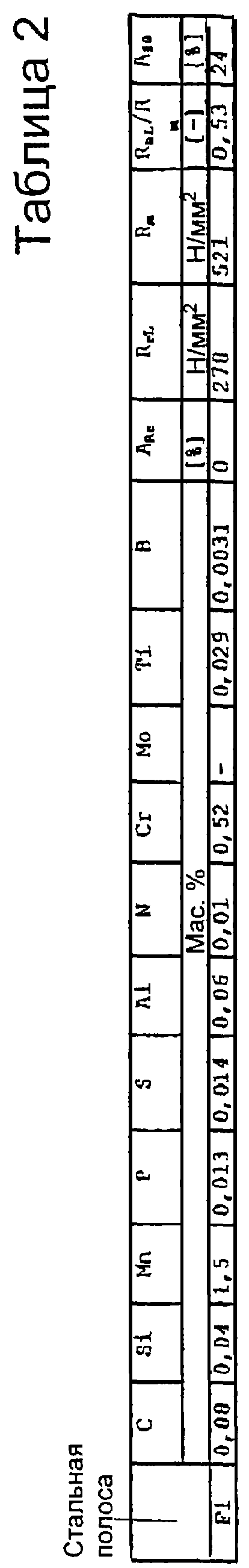

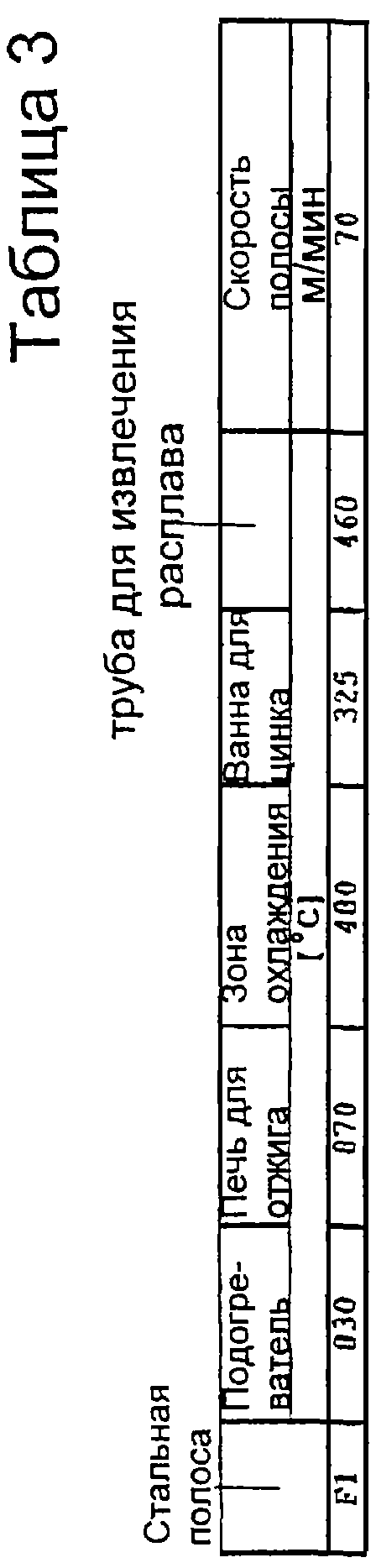

В таблице 2 приведены содержание легирующих элементов и технологически-механические параметры ARE (относительное удлинение при достижении предела текучести), ReL (нижний предел текучести), Rm (прочность на растяжение), ReL/Rm (отношение предела текучести) и A80 (относительное удлинение при разрыве) для стальной полосы F1, согласно изобретению. Для изготовления стальной полосы F1 сначала была выплавлена легированная Ti и В С-Мn-сталь, а затем обычным образом подвергнута горячей и холодной прокатке. После этого холоднокатаная стальная полоса F1 была подвергнута отжигу и пропущена через установку для горячего цинкования.

Отжиг проводили при 870°С. За этим следовала фаза выдержки при 480°С в течение 80 с. Температура ванны с цинком составляла 460°С. Рабочие условия подробно приведены в таблице 3. Свойства облагороженной таким образом путем погружения в расплав и в заключение прокатанной стальной полосы F1 лежат в пределах свойств приведенных в таблице 1 значений, согласно изобретению.

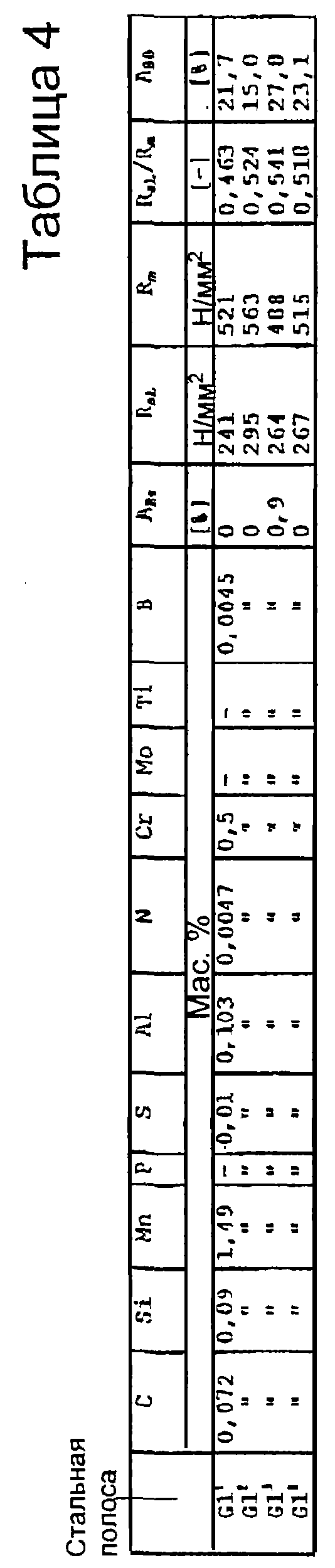

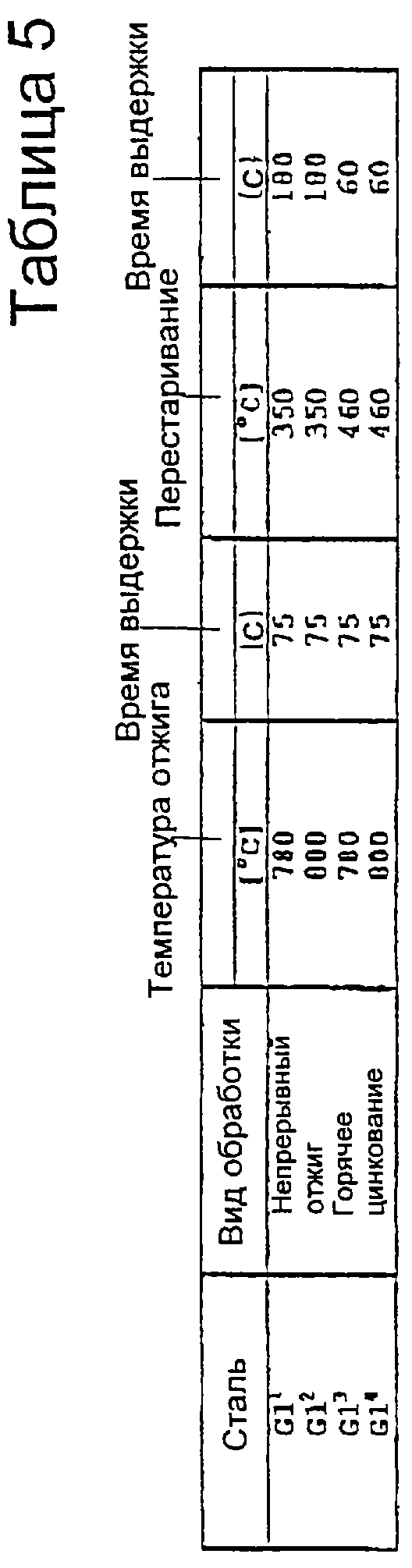

В таблице 4 для стальных полос G11-G14 также приведены содержание легирующих элементов и технологически-механические параметры ARE (относительное удлинение при достижении предела текучести), Rel (нижний предел текучести), Rm (прочность на растяжение), ReL/Rm (отношение предела текучести) и A80 (относительное удлинение при разрыве) для стальных полос А1-А4, согласно изобретению. Стальные полосы G11-G14 получены соответственно на основе стали идентичного состава и подвергнуты обычному процессу горячей и холодной прокатки.

Холоднокатаные стальные полосы G11 и G14 прошли обработку непрерывным отжигом, тогда как стальные полосы G13 и G14 были подвергнуты обработке горячим цинкованием. Соответствующие рабочие условия приведены в таблице 5. При температурах отжига 780-800°С значения предела прочности при растяжении стальных полос G11-G14 составляют около 500 Н/мм2. Начало текучести в значительной степени свободно от относительного удлинения при достижении предела текучести (ARE≤1,0%).

Предложена обладающая повышенной прочностью стальная полоса или лист с преимущественно феррито-мартенситной структурой, в которой доля мартенсита составляет 4-20%, содержащая помимо Fe и обусловленных выплавкой примесей (в мас. %): С 0,05-0,2; Si≤1,0; Mn 0,8-2,0; Р≤0,1; S≤0,015; N≤0,005; Cr 0,25-1,0; В 0,002-0,01; Al 0,02-0,4; а также по выбору Ti. Причем при содержании Al 0,02 – 0,06% содержание Ti составляет, по меньшей мере, 2,8 AN , где AN равно содержанию азота. И причем содержание Al составляет 0,1 – 0,4%, если отсутствует Ti. Кроме того, предложены два варианта реализации способа изготовления стальной полосы или листа. В одном из вариантов холоднокатаную стальную полосу или лист подвергают отжигу в методической печи, а в другом варианте обработке отжигом в методической печи подвергают горячекатаную стальную полосу или лист. Температура отжига составляет 750-870°С, преимущественно 750-850°С. При этом стальную полосу или лист охлаждают с температуры отжига со скоростью, по меньшей мере, 20°С/с и максимально 100°C/с. 3 н. и 14 з.п. ф-лы, 5 табл.

AN , где AN равно содержанию азота. И причем содержание Al составляет 0,1 – 0,4%, если отсутствует Ti. Кроме того, предложены два варианта реализации способа изготовления стальной полосы или листа. В одном из вариантов холоднокатаную стальную полосу или лист подвергают отжигу в методической печи, а в другом варианте обработке отжигом в методической печи подвергают горячекатаную стальную полосу или лист. Температура отжига составляет 750-870°С, преимущественно 750-850°С. При этом стальную полосу или лист охлаждают с температуры отжига со скоростью, по меньшей мере, 20°С/с и максимально 100°C/с. 3 н. и 14 з.п. ф-лы, 5 табл.

С 0,05-0,2%

Si ≤1,0%

Мn 0,8-2,0%

Р ≤0,1%

S ≤0,015%

N ≤0,005%

Cr 0,25-1,0%

В 0,002-0,01%

Al 0,02-0,4%,

а также по выбору Ti,

причем при содержании алюминия 0,02 – 0,06% содержание титана составляет, по меньшей мере, 2,8·AN , где AN равно содержанию азота, причем содержание алюминия составляет 0,1 – 0,4%, если отсутствует титан.

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

| DE 3007560 A1, 03.09.1981 | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| US 4336080 A, 22.06.1982 | |||

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| СТАЛЬ | 1991 |

|

RU2016127C1 |

| СТАЛЬ | 1991 |

|

RU2040583C1 |

Авторы

Даты

2005-02-20—Публикация

2000-07-31—Подача