Изобретение относится к сушильной технике, в частности к установкам для сушки растворов и суспензий, и может быть использовано в химической, пищевой и других отраслях промышленности.

Наиболее близким техническим решением к заявляемому объекту является распылительная сушилка для сушки растворов по а.с. СССР №583358, F26В 17/10, 1976 г., содержащая сушильную камеру с газоподводящим коробом и форсунку (прототип).

Недостаток известных сушильных установок заключается в том, что при подаче исходного материала (раствора, суспензии) через форсунку не удается достигнуть равномерной сушки исходного материала и имеет место налипание высушиваемого материала на стенки сушильной камеры.

Технический результат - повышение производительности установки путем уменьшения налипания высушиваемого материала на стенки сушильной камеры.

Это достигается тем, что в акустической распылительной сушилке, содержащей цилиндроконическую сушильную камеру с форсункой, цилиндрический корпус, конические крышку и днище, воздуховод для подачи теплоносителя, охватывающий корпус сушилки снаружи, причем на днище размещено скребковое устройство с приводным валом, снаружи корпуса расположен короб с циклонами, выход которых соединен воздуховодом со входом вентиляторов, установленных на крышке сушильной камеры, а нагнетающие магистрали вентиляторов соединены посредством патрубков со скруббером, в верхней части которого расположен коллектор с форсунками скруббера, который соединен с подающей магистралью и нагнетающим насосом, теплоноситель из воздухоподогревателя по магистрали поступает в воздуховод для подачи в сушильную камеру, скребковое устройство представляет собой рычаг, центр которого соединен с приводным валом, а плечи выполнены наклонными и параллельными образующим конической поверхности днища, причем к плечам рычага жестко прикреплены скребки, выполненные из материала, инертного по отношению к исходному раствору, суспензии, а к днищу сушильной камеры присоединен конический короб, в нижней части которого расположено дополнительное скребковое устройство, выполненное в виде рычага, центр которого соединен с приводным валом, а плечи выполнены горизонтальными и параллельными горизонтальной поверхности днища конического короба, в котором расположен бункер для сбора готового продукта, а в нижней части установлен вибратор.

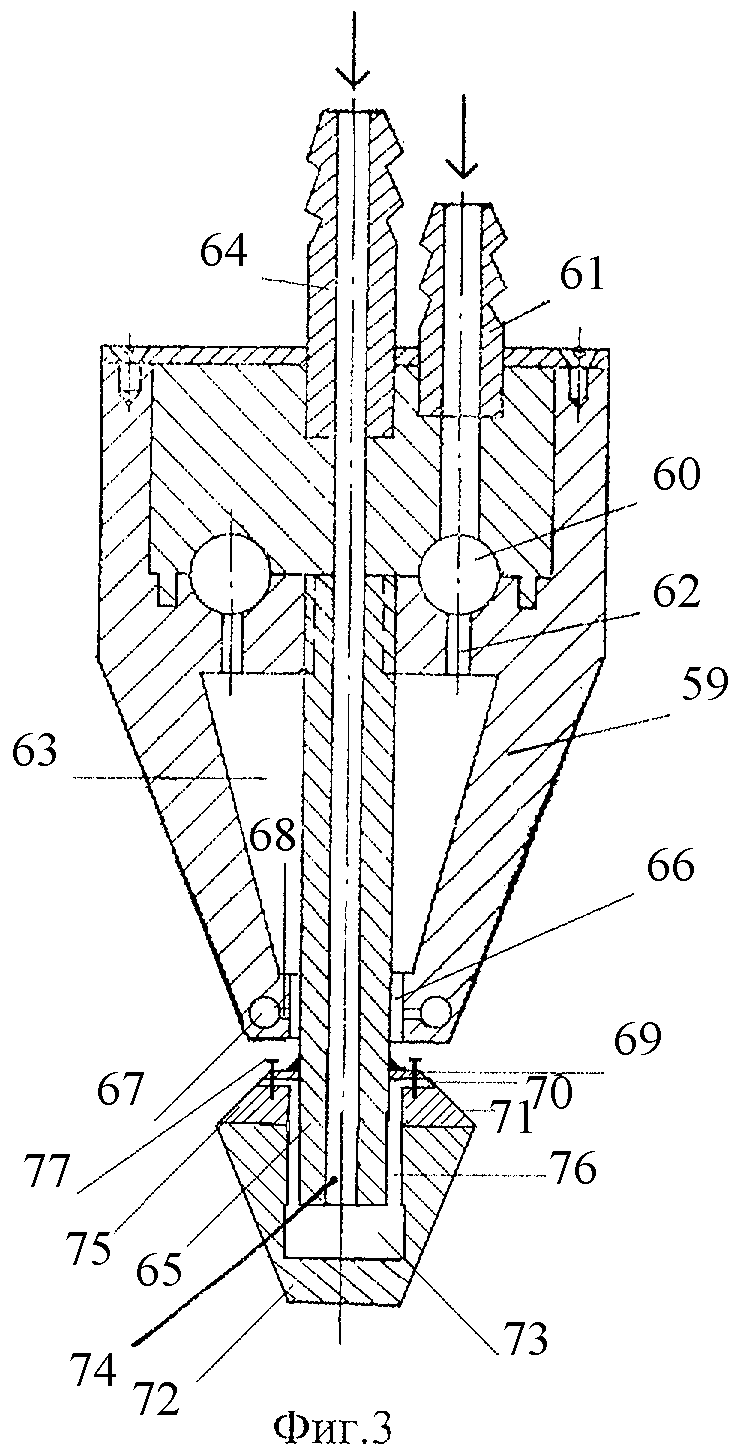

На фиг.1 изображена схема распылительной сушилки, на фиг.2 изображена центробежная форсунка сушильной камеры, на фиг.3 изображена акустическая форсунка скруббера.

Акустическая распылительная сушилка содержит цилиндроконическую сушильную камеру 5 (фиг.1), корпус 13 которой выполнен цилиндрическим, а крышка 14 и днище 15 - коническими. На корпусе 13 под крышкой 14 расположен воздуховод 16 для подачи теплоносителя, который выполнен в виде тороидальной поверхности, в сечении имеющей прямоугольную форму и охватывающей снаружи корпус 13. В воздуховоде 16 прорезаны радиальные пазы, например прямоугольной, квадратной или круглой формы, оси которых совпадают с осями пазов 17, выполненных в корпусе 13.

На днище 15 размещено скребковое устройство 7, представляющее собой рычаг 19, центр которого соединен с приводным валом 18 скребкового устройства 7, а плечи которого выполнены наклонными и параллельными образующим конической поверхности днища 15, причем к плечам рычага жестко прикреплены скребки 20, выполненные из материала, инертного по отношению к исходному раствору, суспензии.

К днищу 15 сушильной камеры 5 присоединен конический короб 21, в нижней части которого расположено дополнительное скребковое устройство 22, представляющее собой рычаг, центр которого соединен с приводным валом 18 скребкового устройства 7, а плечи которого выполнены горизонтальными и параллельными горизонтальной поверхности днища конического короба 21, к плечам рычага жестко прикреплены скребки 23, выполненные из материала, инертного по отношению к исходному раствору, суспензии.

В днище конического короба 21 расположен бункер 24 для сбора готового продукта, в нижней части которого установлен вибратор 25, причем бункер соединен с ленточным транспортером (на чертеже не показан) для последующего технологического цикла. Сушильная камера 5 установлена на постаменте 26.

Снаружи корпуса 13 расположен короб 9 с, по крайней мере, двумя циклонами 8, 39. Короб 9 выполнен в виде тороидальной поверхности, в сечении имеющей прямоугольную форму и охватывающей снаружи корпус 13. Короб 9 расположен на коническом коробе 21 и соединен с ним посредством отверстий 27 для улавливания пыли готового продукта с последующим использованием ее в скруббере 10. Выход циклонов 8 соединен воздуховодом 38 со входом, по крайней мере, двух вентиляторов 4, 40, установленных на крышке 14 сушильной камеры 5, а нагнетающие магистрали вентиляторов 4, 40 соединены посредством патрубков 28, 41 со скруббером 10. В верхней части скруббера 10 расположен коллектор 29 с, по крайней мере, одной акустической форсункой 30, а также зонт 31 для выхода отработанного теплоносителя. Коллектор 29 соединен с подающей магистралью 32 и нагнетающим насосом 11. Из бункера скруббера 10 исходный раствор, смешанный с пылью продукта, направляется по магистрали 33 в емкость 34, которая гидравлически трубопроводом 35 связана с емкостью исходного раствора 12. Из емкости 34 насосом 36 исходный раствор, смешанный с пылью продукта, по магистрали 37 нагнетается в центробежную форсунку 6, расположенную соосно с корпусом 13 сушильной камеры 5 на уровне δ=(0,5...1,0)h прорезанных радиальных пазов 17 высотой h воздуховода 16. Уровень δ - это расстояние между верхней плоскостью радиальных пазов 17 и плоскостью разъема между центробежной форсункой 6 и магистралью 37.

Воздух через фильтр 3 вентилятором 42 нагнетается в воздухоподогреватель 2, в который также поступают топочные газы, образующиеся при сгорании топлива в топке 1, которые, отдав свое тепло воздуху в воздухоподогревателе 2, уходят по трубе 44 через зонт 45 в атмосферу. Теплоноситель из воздухоподогревателя 2 по магистрали 43 поступает в воздуховод 16 для подачи в сушильную камеру 5.

Центробежная форсунка (фиг.2) сушильной камеры состоит из корпуса 46, внутри которого расположен шнек 47 и крышка 48. Внешняя поверхность шнека 47 представляет собой винтовую канавку с правой (или левой) нарезкой, образующая с корпусом 46 винтовую полость 57. Внутри шнека 47 выполнено отверстие 56 с левой (или правой) винтовой нарезкой. В днище корпуса 46 выполнено дроссельное отверстие 54, ось которого совпадает с осью отверстия 56 в шнеке 47. Между нижним торцом шнека 47 и срезом дроссельного отверстия 54 расположена камера смешения, состоящая из цилиндрической 53 и конической 55 частей.

Шнек 47 жестко связан с Т-образной дроссельной шайбой 50, в торцевой цилиндрической части 49 которой выполнены, по крайней мере, три дроссельных отверстия 51, а в жестко с ней связанной осевой цилиндрической части - осевое дроссельное отверстие 58. Гидравлическое сопротивление дроссельных отверстий 51 и 58 подбирается в зависимости от свойств распыливаемой жидкости и требуемой степени ее распыла.

Подача раствора (жидкости) осуществляется через отверстие в штуцере 52, закрепленном в верхней части корпуса 46 через торцевую цилиндрическую часть 49 Т-образной дроссельной шайбы 50.

Акустическая форсунка скруббера 10 (фиг.3) для растворов содержит полый корпус 59 со стенками, образованными конической и торцевыми поверхностями с размещенным в нем резонатором 67 и полостью 63 для распыливающего агента, поступающего через штуцер 61 в коллектор 60, связанный через отверстия 62 с полостью 63, которая выполнена в виде усеченного конуса с большим и меньшим основанием.

На полом цилиндрическом стержне 65 с отверстием 74, жестко связанным с корпусом 59, установлена распределительная головка 75 для подачи исходного раствора через штуцер 64, при этом между стержнем 65 и корпусом 59 со стороны меньшего основания усеченного конуса, образующего полость 63, имеется кольцевой зазор 66. Резонатор 67 выполнен в виде, по крайней мере, одной сферической полости, расположенной в торцевой стенке корпуса 59, обращенной к распределительной головке 75, причем сферическая полость соединена калиброванным отверстием 68 с зазором 66 между вертикальным отверстием в торцевой стенке корпуса 59 и стержнем 65 распределительной головки 75. В сечении, перпендикулярном оси стержня 65, зазор 66 имеет кольцевое сечение, а распределительная головка 75 выполнена в виде корпуса 72 с крышкой 71 в виде усеченных конусов, соединенных большими основаниями. В корпусе распределительной головки 75 расположен коллектор 73 в виде цилиндрической полости, соединенный кольцевым каналом 76, образованным внешней цилиндрической поверхностью полого стержня 65 и соосными с ним отверстиями одинакового диаметра, выполненными соответственно в крышке 71 и корпусе 72 распределительной головки 75, с по крайней мере, тремя равномерно размещенными по окружности и перпендикулярными оси стержня 65 каналами 70 для выхода раствора. Срез отверстий каналов 70 расположен на конической поверхности крышки 71 распределительной головки 75, угол наклона которой определяет корневой угол факела распыленного раствора.

Резонатор 67 может быть выполнен в виде тороидальной полости (на чертеже не показано), ось которой расположена соосно стержню 65 распределительной головки 75, а его полость соединена, по крайней мере, одним калиброванным отверстием 68 с кольцевым зазором 66 между вертикальным отверстием в торцевой стенке корпуса 59 и стержнем 65 распределительной головки 75. Канал для выхода раствора может быть выполнен в виде радиального кольцевого зазора (на чертеже не показано), лежащего в плоскости, перпендикулярной оси стержня 65 распределительной головки 75 и образованной в ее крышке 71 посредством пластины 69, жестко прикрепленной к стержню 65, перпендикулярно его оси, и связанной с крышкой 71, по крайней мере, тремя крепежными элементами 77 с образованием радиального кольцевого зазора.

Акустическая распылительная сушилка работает следующим образом.

Воздух через фильтр 3 вентилятором 42 нагнетается в воздухоподогреватель 2, в который также поступают топочные газы, образующиеся при сгорании топлива в топке 1, которые, отдав свое тепло воздуху в воздухоподогревателе 2, уходят по трубе 44 через зонт 45 в атмосферу. Теплоноситель из воздухоподогревателя 2 по магистрали 43 поступает в воздуховод 16 для подачи в сушильную камеру 5.

Из воздуховода 16 теплоноситель поступает через прорезанные радиальные пазы 17 в сушильную камеру 5. Одновременно из емкости 34 насосом 36 исходный раствор, смешанный с пылью продукта, по магистрали 37 нагнетается в форсунку 6, расположенную соосно с корпусом 13 сушильной камеры 5.

Посредством скребкового устройства 7 готовый продукт поступает в конический короб 21, затем через дополнительное скребковое устройство 22 в бункер 24 для сбора готового продукта, в нижней части которого установлен вибратор 25, причем бункер соединен с ленточным транспортером (на чертеже не показан) для последующего технологического цикла.

Пыль готового продукта улавливается циклонами 8, 39, расположенными в коробе 9, для улавливания пыли готового продукта с последующим использованием ее в скруббере 10. Из бункера скруббера 10 исходный раствор, смешанный с пылью продукта, направляется по магистрали 33 в емкость 34, которая гидравлически трубопроводом 35 связана с емкостью исходного раствора 12.

Центробежная форсунка сушильной камеры работает следующим образом.

Жидкость подается по отверстию в штуцере 52 и через Т-образную дроссельную шайбу 50 поступает одновременно по двум направлениям: во-первых, в винтовую внешнюю полость 57 шнека 47 через дроссельные отверстия 51 и, во-вторых, в отверстие 56 с винтовой нарезкой через дроссельное отверстие 38. Вращающийся поток жидкости из винтовой внешней полости 57 шнека 47 поступает в камеру смешения, состоящую из цилиндрической 53 и конической 55 частей. С другой стороны, в камеру смешения поступает жидкость из отверстия 56 с винтовой нарезкой, совершая вращение в сторону, противоположную внешнему потоку, идущему по шнеку 47, либо совершая попутное (одинаковое) вращение. При взаимодействии вращающихся потоков в камере смешения происходит дополнительное дробление капель жидкости за счет их соударения в попутных или противоположно вращающихся потоках жидкости (внешнего и внутреннего). Суммарный мелкодисперсный вращающийся поток выходит через дроссельное отверстие 54, причем направление его вращения определяется гидравлическим сопротивлением соответственно внешней 57 или внутренней винтовых полостей 56 шнека 47.

Шнек 47 форсунки может быть выполнен из твердых материалов: карбида вольфрама, рубина, сапфира. При среднем диаметре дроссельного отверстия 54, находящемся в диапазоне 2,5...3,5 мм, и давлении жидкости 6...9 МПа обеспечивается распыление от 400 до 1000 кг/ч жидкости. Форсунка проста в изготовлении и обслуживании.

Акустическая форсунка скруббера работает следующим образом.

Распыливающий агент, например воздух, подается по штуцеру 61 в коллектор 60, связанный через отверстия 62 с полостью 63, которая выполнена в виде усеченного конуса. Из полости 63 воздух направляется в кольцевой зазор 66 между стержнем 65 и корпусом 59, где встречает на своем пути резонатор 67, выполненный в виде сферической полости, соединенной с зазором 66 посредством калиброванного отверстия 68. В результате прохождения резонатора 67 распыливающим агентом (например, воздухом) в последнем возникают пульсации давления, создающие акустические колебания, частота которых зависит от параметров резонатора. Акустические колебания распыливающего агента способствуют более тонкому распыливанию раствора, подаваемого в распределительную головку 75 через полый стержень 65, из которой раствор подается в виде пленки жидкости, перекрывающей выход распыливающего агента из генератора звуковых колебаний, образованного резонатором 67. Эта пленка дробится под воздействием акустических колебаний воздуха на мелкие капли, в результате чего образуется факел распыленного раствора с воздухом, корневой угол которого определяется величиной угла наклона конической поверхности крышки 71 распределительной головки 75.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАСПЫЛИТЕЛЬНАЯ СУШИЛКА С АКУСТИЧЕСКОЙ ФОРСУНКОЙ | 2007 |

|

RU2337287C1 |

| РАСПЫЛИТЕЛЬНАЯ СУШИЛКА | 2007 |

|

RU2337288C1 |

| РАСПЫЛИТЕЛЬНАЯ СУШИЛКА | 2011 |

|

RU2473853C1 |

| РАСПЫЛИТЕЛЬНАЯ СУШИЛКА С СИСТЕМОЙ ОЧИСТКИ ВОЗДУХА | 2017 |

|

RU2645798C1 |

| РАСПЫЛИТЕЛЬНАЯ СУШИЛКА | 2016 |

|

RU2650215C1 |

| УСТАНОВКА ДЛЯ СУШКИ И ПРОКАЛКИ КАТАЛИЗАТОРОВ ТИПА ИМПУЛЬС 6 | 2007 |

|

RU2347991C1 |

| СУШИЛКА ДЛЯ РАСТВОРОВ И СУСПЕНЗИЙ ТИПА ИМПУЛЬС 6 | 2007 |

|

RU2348874C1 |

| РАСПЫЛИТЕЛЬНАЯ СУШИЛКА ТИПА ИМПУЛЬС | 2007 |

|

RU2341743C1 |

| СУШИЛКА ПСЕВДООЖИЖЕННОГО СЛОЯ С ИНЕРТНОЙ НАСАДКОЙ И6 | 2007 |

|

RU2347993C1 |

| УСТАНОВКА ДЛЯ СУШКИ И ПРОКАЛКИ КАТАЛИЗАТОРОВ | 2007 |

|

RU2347990C1 |

Изобретение относится к сушильной технике, в частности к установкам для сушки растворов и суспензий, и может быть использовано в химической, пищевой и других отраслях промышленности. Акустическая распылительная сушилка содержит цилиндроконическую сушильную камеру с форсункой, цилиндрический корпус, конические крышку и днище, воздуховод для подачи теплоносителя, охватывающий корпус сушилки снаружи, причем на днище размещено скребковое устройство с приводным валом, снаружи корпуса расположен короб с циклонами, выход которых соединен воздуховодом со входом вентиляторов, установленных на крышке сушильной камеры, а нагнетающие магистрали вентиляторов соединены посредством патрубков со скруббером, в верхней части которого расположен коллектор с форсунками скруббера, который соединен с подающей магистралью и нагнетающим насосом, теплоноситель из воздухоподогревателя по магистрали поступает в воздуховод для подачи в сушильную камеру, скребковое устройство представляет собой рычаг, центр которого соединен с приводным валом, а плечи выполнены наклонными и параллельными образующим конической поверхности днища, причем к плечам рычага жестко прикреплены скребки, выполненные из материала, инертного по отношению к исходному раствору или суспензии, а к днищу сушильной камеры присоединен конический короб, в нижней части которого расположено дополнительное скребковое устройство, выполненное в виде рычага, центр которого соединен с приводным валом, а плечи выполнены горизонтальными и параллельными горизонтальной поверхности днища конического короба, в котором расположен бункер для сбора готового продукта, а в нижней части установлен вибратор, при этом форсунка сушильной камеры расположена соосно с корпусом сушильной камеры на уровне δ=(0,5...1,0)h, где h - высота прорезанных радиальных пазов воздуховода для подачи теплоносителя, а форсунка скруббера выполнена акустической, содержащей корпус с размещенным внутри резонатором. Технический результат - повышение производительности установки путем уменьшения налипания высушиваемого материала на стенки сушильной камеры. 9 з.п. ф-лы, 3 ил.

| ЛЫКОВ М.В | |||

| Сушка в химической промышленности | |||

| - М.: Химия, 1970, с.325, рис.VII-24 | |||

| Распылительная сушилка для жидких продуктов в кипящем слое инертных тел | 1980 |

|

SU879221A1 |

| Установка для сушки растворов в псевдоожиженном слое | 1980 |

|

SU924473A1 |

| 13СЕСОЮЗНАЯ | 0 |

|

SU370423A1 |

Авторы

Даты

2008-10-27—Публикация

2007-05-11—Подача