Область техники

Данное изобретение относится к новому способу для экономичной переработки остаточных продуктов перегонки (при атмосферном давлении и в вакууме) тяжелых сырых нефтей, что осуществляется селективной переработкой тяжелых и легких компонентов, полученных деасфальтизацией растворителями ("SDA") остатков в системах нефтеперерабатывающих реакторов, конструкция и условия эксплуатации которых оптимизированы для конкретного компонента SDA. Изобретение также относится к устройству для переработки/повышения качества остатков.

Определения

Термин "асфальтены" используется в данной заявке для обозначения тяжелой полярной фракции и является остатком, который после того как смолы и масла отделены от подаваемого сырья подают в блок деасфальтизации. Асфальтены из кубовых остатков после перегонки в вакууме обычно характеризуются следующим образом: содержание коксового остатка по Конрадсону или Рамсботтому 15-90% масс, и атомное отношение водорода к углероду (Н/С) 0,5-1,5. Асфальтены могут содержать от 50 м.ч. до свыше 5000 м.ч. ванадия и от 20 м.ч. до свыше 2000 м.ч. никеля. Содержание серы в асфальтенах может составлять от 110% до 350% содержания серы в кубовых остатках нефти, подаваемых в деасфальтизатор. Содержание азота в асфальтенах может составлять от 100 до 350% содержания азота в кубовых остатках нефти, подаваемых в деасфальтизатор.

Термины "остатки нефти", "остаток" и "остатки" в данной заявке обозначают остаточные продукты перегонки нефти.

В данной заявке термины "деасфальтизатор растворителями", "блок деасфальтизации" и "деасфальтизатор" обозначают одну или несколько емкостей или другое оборудование, которое используют, чтобы разделить остаточные продукты переработки нефти, полученные перегонкой при атмосферном давлении или в вакууме, на "деасфальтизованную нефть" ("DAO") - деасфальтизат, смолы и асфальтены, используя один или несколько растворителей.

Термин "деасфальтизованная нефть" (DAO) - деасфальтизат - используется в данной заявке для обозначения нефтей, которые обычно представляют собой, по меньшей мере, вязкие продукты, получаемые в деасфальтизаторе и содержащие насыщенные алифатические, алициклические и некоторые ароматические углеводороды. В деасфальтизате содержание ароматического углерода составляет меньше 30%, отмечается низкое содержание гетероатомов, за исключением серы. Деасфальтизат из остатков вакуумной перегонки нефти можно обычно характеризовать следующим образом: коксовый остаток по Конрадсону от 0 до менее чем 20%, предпочтительно от 1 до менее 12% масс, и отношение водорода к углероду (Н/С) составляет обычно от 1,0% до 2%. Деасфальтизат может содержать ванадий в количестве 150 м.ч. или 100 м.ч. или меньше 100 м.ч., предпочтительно меньше 50 м.ч. или меньше 5 м.ч., и наиболее предпочтительно меньше 2 м.ч., и никель в количестве 100 м.ч. или меньше, предпочтительно меньше 50 м.ч. или меньше 5 м.ч., и наиболее предпочтительно меньше 2 м.ч. Содержания серы и азота в деасфальтизате могут составлять 90% или меньше от содержания серы и азота в остатках нефти, подаваемых в деасфальтизатор.

Эффективность водорода в улучшающем качество процессе присоединения водорода относится к доле химически израсходованного водорода, который используют для удаления гетероатомов и для гидрирования/насыщения жидких углеводородов.

Уровень техники

Углеводородные соединения применимы для множества целей. Конкретно углеводородные соединения применимы, в частности, в качестве топлив, растворителей, обезжиривающих и чистящих средств и предшественников полимеров. Наиболее важным источником углеводородных соединений является сырая нефть. Разгонка сырой нефти на отдельные фракции углеводородов представляет собой хорошо известный способ переработки.

Сырые нефти сильно отличаются по своему составу и физическим и химическим свойствам. В последние два десятилетия увеличилась потребность в переработке более тяжелых сырых нефтей. Тяжелые нефти характеризуются относительно более высокой вязкостью, низким относительным удельным весом (обычно ниже 25°) и высоким процентным содержанием высококипящих компонентов >510°С (>950°F).

Светлые нефтепродукты обычно имеют более высокое отношение водорода к углероду, считая по молекулярной массе. Следовательно, повышение качества очищенной углеводородной фракции относится к одной из двух категорий: присоединение водорода и удаление углерода. Присоединение водорода осуществляют такими способами, как гидроочистка и гидрокрекинг. Способы удаления углерода обычно дают поток удаленных веществ с высоким содержанием углерода, который может быть жидким или твердым, например отложения кокса.

Некоторые способы удаления углерода, такие как флюид-каталитический крекинг (FCC) и коксование, включают крекинг тяжелых молекул. Другие, такие как деасфальтизация растворителями, состоят только из физического разделения более тяжелых и более легких углеводородов. Например, в деасфальтизации растворителями тяжелой нефти легкий растворитель, такой как С4 или C5-углеводород, используют для растворения или суспендирования более легких углеводородов, что позволяет асфальтенам "выпадать в осадок". Указанные фазы разделяют и затем растворитель извлекают. Дополнительные сведения по условиям деасфальтизации растворителями, растворителям и регламенту можно получить из патентов США №4239616; №4440633; №4354922 и №4354928, которые включены в данную заявку в качестве ссылок.

Чтобы облегчить переработку, тяжелые нефти или их фракции обычно подвергают термическому крекингу или гидрокрекингу, чтобы превратить более высококипящие фракции в более низкокипящие фракции с последующей гидроочисткой для удаления гетероатомов, таких как сера, азот, кислород, и металлических загрязнений.

Дополнительную информацию по катализаторам для гидроочистки, методикам и регламентам для остатков можно получить из ссылок на патенты США №5198100; №4810361; №4810363; №4588709; №4776945 и №5225383, которые включены в данную заявку для справки.

Сырые нефтепродукты с большими количествами примесей, включающие асфальтены, металлы, органическую серу и органический азот, требуют более жестких условий переработки для их удаления. Вообще говоря, чем более жесткие условия требуются для очистки данного сырья (например, повышенные температуры и давления), тем выше издержки по предприятию в целом.

В частности, асфальтены дают большие количества кокса, который дезактивирует катализаторы гидроочистки и гидрокрегинга. Асфальтены также образуют осадки и содержат предшественники осадков, которые сильно затрудняют последующую переработку.

Вообще, реакторы с псевдоожиженным слоем используют для переработки потоков сырья тяжелой сырой нефти, конкретно сырья с высоким содержанием металлов и CCR. Способ с псевдоожиженным слоем включает прохождение одновременно текущих потоков жидкостей или взвесей жидкостей и твердых веществ и газа через вытянутый в вертикальном направлении псевдоожиженный слой катализатора. Катализатор переводят в текучее состояние и он полностью перемешивается текущими вверх потоками жидкости. Способ с использованием псевдоожиженного слоя имеет промышленное применение в повышении качества тяжелых жидких углеводородов и превращении угля в синтетические масла.

Реактор с псевдоожиженным слоем и относящийся к нему способ описаны в патенте США №25770 (Johanson), включенном в данную заявку в качестве ссылки. Смесь углеводородной жидкости и водород пропускают вверх через слой частиц катализатора с такой скоростью, чтобы частицы были вынуждены беспорядочно двигаться, поскольку жидкость и газ проходят через слой. Движение слоя катализатора регулируется потоком рециркулирующей жидкости так, что в стабильном состоянии объем катализатора не растет выше определенного уровня в реакторе. Пары, которые гидрируются наряду с жидкостью, проходят через верхний слой частиц катализатора в зону, по существу. свободную от катализатора, и удаляются из верхней части реактора.

Реакторы с псевдоожиженным слоем обычно эксплуатируют при высоких давлениях и температурах для того, чтобы перерабатывать тяжелое сырье. Так как такие эксплуатационные параметры существенно увеличивают стоимость проектирования и постройки реакторов, следовательно, было бы выгодно иметь систему, в которой общий замысел и производственные затраты были оптимизированы для конкретного сырья или компонентов сырья. Указанная оптимизация приведет в результате к снижению первоначальных вложений и снижению ежегодных эксплуатационных расходов. Кроме того, всегда имеется потребность в проектировании систем обработки, которые превращают большие количества сырья в высококачественные продукты.

Сущность изобретения

Цель данного изобретения состоит в создании нового интегрированного способа SDA/псевдоожиженный слой для экономичной переработки и/или повышения качества остатков тяжелых сырых нефтей, полученных после перегонки при атмосферном давлении или в вакууме. Он представляет собой способ, который облегчает движение потоков, направленных вниз, и препятствует засорению в системе для конверсии/улучшения качества остатка.

Еще одна цель настоящего изобретения состоит в том, чтобы предоставить интегрированный способ SDA/псевдоожиженный слой, который оптимизирован для конкретного сырья, и который в результате приводит к снижению общих затрат на проектирование, изготовление и эксплуатацию.

Дополнительная цель изобретения состоит в предоставлении интегрированного способа SDA/псевдоожиженный слой, в котором применяют катализаторы, предназначенные для данного конкретного сырья или компонента сырья.

Еще одна цель этого изобретения состоит в предоставлении интегрированного способа SDA/псевдоожиженный слой, который сводит к минимуму риск чрезмерной конверсии сырья и получающейся избыточной седиментации и засорения при отсутствии чрезмерной конверсии. Кроме того, изобретение приводит к пониженным выходам легких газов и увеличению эффективности использования водорода.

Новым признаком данного изобретения является применение деасфальтизатора растворителями ("SDA") при первоначальной переработке сырья из кубовых остатков перегонки нефти, полученоной при атмосферном давлении или в вакууме, для разделения на деасфальтизат (DAO) и асфальтены. DAO можно затем дополнительно переработать при более низких температуре и давлении в реакторе с псевдоожиженным слоем, тогда как меньшее количество асфальтенов перерабатывают в системе реакторов с псевдоожиженным слоем в более жестких условиях.

Более конкретно в данном изобретении сообщается о способе переработки/повышения качества кубовых остатков, причем указанный способ содержит стадии:

а) подачи сырья - остатка после перегонки нефти при атмосферном давлении или в вакууме, причем 30-100% указанного сырья кипит выше 524°С (975°F), в устройство для деасфальтизации растворителями ("SDA"), с получением потока асфальтенов и потока деасфальтизата (DAO);

b) переработки указанного потока асфальтенов в одном или нескольких реакторах с псевдоожиженным слоем; и

c) переработки указанного потока деасфальтизата, по меньшей мере, в одном реакторе с псевдоожиженным слоем,

в котором на стадиях а - с общая конверсия остатка достигает более 65%.

Предпочтительно, если общая конверсия остатка больше 70% и более предпочтительно больше 75%.

Предпочтительно, если стадию b) осуществляют при общем давлении от 10,335 и 20,670 кПа (1500 и 3000 фунт/кв.дюйм), температуре от 399 до 454°С (750°F-850°F), удельном часовом расходе жидкости от 0,1 до 1,0 ч-1 и скорости замены катализатора от 0,285 до 2,85 кг/м3 (0,1 и 1,0 фунт/баррель).

Более предпочтительно, если стадию b) осуществляют при общем давлении от 3445 до 20,670 кПа (500 и 3000 фунт/кв.дюйм), температуре от 388 до 438°С (750°F-850°F), удельном часовом расходе жидкости от 0,2 до 1,5 ч-1 и скорости замены катализатора от 0,142 до 1,42 кг/м3 (0,05 и 0,5 фунт/баррель).

Предпочтительно, если стадию b) и/или стадию с) проводят в одном реакторе, или также последовательно в двух реакторах или последовательно в трех реакторах. В предпочтительном варианте осуществления изобретения фракцию тяжелого выходящего продукта, выходящего из последнего реактора с псевдоожиженным слоем, в котором обрабатывают асфальтеновый поток, повторно используют на стадии а).

Способ особенно подходит для обработки сырья в виде тяжелых остатков, полученных после перегонки нефти при атмосферном давлении, более чем 50% которого кипит при температуре выше 524°С (975°F).

Изобретение также относится к устройству для переработки/улучшения качества остатка, которое включает

- деасфальтизатор растворителями (11), в который вводят остаток и из которого извлекают поток асфальтенов (13) и поток деасфальтизата (DAO) (12),

- по меньшей мере, один псевдоожиженный слой, в который вводят поток асфальтенов и из которого выходит продукт,

- блок для разделения, в который вводят указанный выходящий продукт, который включает, по меньшей мере, один сепаратор газ-жидкость (22) и одну отпарную колонну (25), из которой извлекают газовую фазу (19), головные погоны (2 9) и недогоны из отпарной колонны,

- по меньшей мере, один псевдоожиженный слой, в который вводят DAO и указанный верхний погон и из которого отбирают выходящий продукт.

Краткое описание чертежей

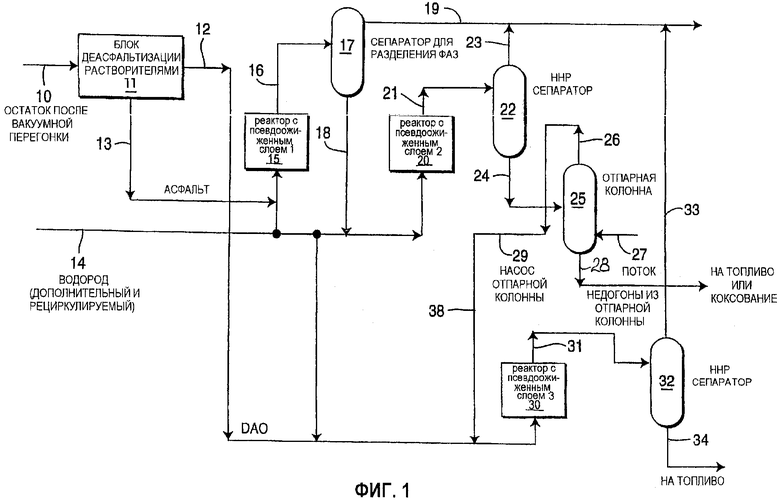

На фиг.1 показана блок-схема варианта осуществления изобретения для способа гидроконверсии остатков после перегонки при атмосферном давлении или в вакууме.

На фиг.2 представлена блок-схема еще одного варианта осуществления изобретения для способа гидроконверсии остатков после перегонки в вакууме, на которой показан рецикл недогонов отпарной колонны в блоке для деасфальтизации растворителями.

Подробное описание изобретения

На фиг.1 показана блок-схема способа гидроконверсии остатков после перегонки, полученных при атмосферном давлении или в вакууме. Сырье - остатки в виде потока 10 - подают в сепаратор для деасфальтизации растворителями ("SDA") 11, где оно разделяется на поток деасфальтизата ("DAO") 12 и поток асфальтенов 13.

Растворителем, который используют в сепараторе для деасфальтизации растворителями (SDA), может быть любое подходящее углеводородное вещество, которое представляет собой жидкость с подходящим диапазоном температур и давлений для работы в противоточной контактной колонне, является менее плотным, чем поток сырья, и обладает способностью легко и селективно растворять нужные компоненты потока сырья и не растворять асфальтовые вещества, также известные как пек. Растворитель может быть смесью большого числа различных углеводородов, содержащих от 3 до 14 атомов углерода в молекуле, таких как легкий бензин с температурой кипения ниже 200°F (93°С.).

Предпочтительно блок SDA работает с растворителем С3/С4/С5, чтобы получить высокий подъем (высокий выход DAO). Более конкретно растворитель может быть относительно легким углеводородом, таким как этан, пропан, бутан, изобутан, пентан, изопентан, гексан, гептан, соответствующие углеводороды с одной олефиновой связью или их смеси.

Предпочтительно в растворителе содержатся парафиновые углеводороды, содержащие от 3 до 7 атомов углерода в молекуле, и он может быть смесью 2 или более углеводородов. Например, предпочтительный растворитель может содержать 50% (об.) смесь нормального бутана и пентана или изопентана.

Условия деасфальтизации растворителем включают температуру от около 50°F (10°C) до около 600°F (315°C) или выше, но деасфальтизатор эксплуатируют предпочтительно в интервале температур от 100°F (38°C) до 400°F (204°C). Давления, которые применяют в деасфальтизаторе 11, являются предпочтительно достаточными для того, чтобы поддерживать жидкофазные условия, причем не имеется очевидных преимуществ от применения повышенных давлений, которые превышают указанный минимум. Широкий интервал подходящих давлений составляет от около 689 кПа (100 фунтов/кв.дюйм) до 6895 кПа (1000 фунтов/кв.дюйм), причем предпочтительный интервал составляет от около 1379 кПа (200 фунтов/кв.дюйм) до 4137 кПа (600 фунтов/кв.дюйм). Следует предпочтительно сохранять избыток растворителя по отношении к его загрузке. Объемное соотношение растворителя и загрузки должно составлять предпочтительно от 2:1 до около 20:1 и предпочтительно от около 3:1 до около 9:1. Предпочтительное время пребывания загрузки в деасфальтизаторе 11 составляет от около 10 до около 60 мин.

Образовавшийся поток после деасфальтизации 12, полученный в деасфальтизаторе 11, вводят в реактор для мягкого гидрокрекинга с псевдоожиженным слоем, как описано выше в данной заявке. Предпочтительно блок SDA работает с растворителем С4/С5 для получения высокого подъема (высокого выхода DAO).

Затем поток асфальтенов 13 подают в блок с псевдоожиженным слоем 15 вместе с добавленным и рециркулированным водородом из 14. Первый блок с псевдоожиженным слоем 15 эксплуатируют при относительно высоком давлении: общем давлении выше 17,225 кПа (2,500 фунтов/кв.дюйм) и, например, общем давлении выше 17,225-20,670 кПа (2500-3000 фунтов/кв.дюйм).

В систему из двух последовательных реакторов продукт, выходящий из первого реактора с псевдоожиженным слоем, направляют по линии 16 к промежуточной емкости 17 для разделения фаз, где он разделяется на жидкую и газообразную фракции. Блок для разделения фаз максимизирует эффективность процесса в данном примере для двух фаз. Газообразный выходящий продукт, содержащий большей частью водород и газообразные или превратившиеся в пары углеводороды, отводят по линии 19, затем обычным образом обрабатывают для извлечения водорода, углеводородных газов и т.п. Жидкофазный продукт направляют в линию 18, где он объединяется с добавленным и рециркулированным водородом и затем направляется во второй реактор с псевдоожиженным слоем 20.

Обычно два последовательных реактора используют для того, чтобы достичь высокой конверсии и хорошего уровня гидрокрекинга/гидрирования асфальтенов. Кроме того, оба реактора необходимо эксплуатировать при относительно высоких температурах для того, чтобы получить 60-80% конверсию асфальтенов в дистилляты.

Для сырья с высоким содержанием металлов предпочтительно применять экструдированный катализатор с широкими порами, так как он может обеспечить высокий уровень конверсии асфальтенов и удержание металлов.

Однако отмечается, что хотя в данном конкретном описании изобретения используются отдельные реакторы с псевдоожиженным слоем для переработки асфальтенов, возможно, что одиночный реактор применяют в зависимости от номенклатуры продуктов, требуемых качеств и состава сырья, которое перерабатывают.

Продукт, выходящий из второго реактора с псевдоожиженным слоем 21, пропускают через внешний горячий сепаратор высокого давления ("HHPS") 22, в котором он разделяется на газовую и жидкую фазы. Газовую фазу, содержащую большей частью водород и газообразные или превратившиеся в пары углеводороды, отводят по линии 23, затем обычным образом обрабатывают для извлечения водорода, углеводородных газов и т.п. Хотя здесь не показано, обычно утилизируют отделенный очищенный водород как часть подаваемого в систему водорода 14. Предпочтительно, по меньшей мере, часть газовой фазы 23 и газообразного выходящего продукта 19 направляют в третий реактор с псевдоожиженным слоем 30, причем выгодно, если в реактор 30 вводят DAO.

Чистую жидкую фазу, выходящую из HHPS 22 по линии 24, направляют в отпарную колонну 25. Поток подают в отпарную колонну под атмосферным давлением по линии 27. Недогоны отпарной колонны (расчетная температура кипения 343°С+, т.е. 650°F+) отводят за границы установки по линии 28, и они могут быть использованы для сжигания, коксования или производства тяжелого жидкого топлива. Необязательно, как показано на фиг.2, часть недогонов отпарной колонны возвращают в виде потока 35 в блок SDA. Неизмененные асфальтены в недогонах отпарной колонны будут разделены в SDA и будут частично изменяться в первых двух реакторах с псевдоожиженным слоем 15 и 20.

Верхний погон из отпарной колонны 25 отводят по линии 26 и закачивают в реактор под давлением, используя насос отпарной колонны 29, и направляют по линии 38 в третий реактор с псевдоожиженным слоем 30 после объединения с DAO сырьем 12 из блока SDA 11.

Объединенные DAO и верхний погон отпарной колонны теперь намного легче перерабатывать, так как удалены асфальтены и другие загрязнители. Следовательно, температура и давление и необходимый объем катализатора в этом третьем реакторе с псевдоожиженным слоем 30 в основном ниже, чем в предшествующих псевдоожиженных слоях 15 и 20. Это приводит к значительному уменьшению инвестиций в предприятие. Общее давление в третьем реакторе с псевдоожиженным слоем 30 обычно составляет от 8260 до 13,780 кПа (от 1200 до 2000 фунтов/кв.дюйм).

Третий реактор с псевдоожиженным слоем 30 эксплуатируют при высокой конверсии остатков нефти (80%-90%) и используют катализатор, изготовленный специально для DAO и сырья типа тяжелого вакуумного газойля ("HVGO").

Этот (эти) реактор(ы) отличается(ются) от реакторов, которые применяют для переработки асфальтенов, это означает, что применяемая технология отличается, так как сырье оптимизированное (более чистое), например используют T-Star. Конверсия в этом третьем реакторе (стадия с)), работающем на DAO, выше, чем конверсия в первом и втором реакторах (стадия b)). Выгодно использовать один отдельный третий реактор.

Продукт из третьего реактора 30 затем направляют по линии 31 в еще один внешний горячий сепаратор высокого давления ("HHPS") 32 и дополнительно обрабатывают. Газовая фаза, содержащая большей частью водород и газообразные или превратившиеся в пары углеводороды, поступает в линию 33, затем обычным образом обрабатывается газовой фазой из других HHPS блоков для возвращения водорода, газообразных углеводородов и т.п. для повторного применения в реакторах с псевдоожиженным слоем.

Чистая жидкая фаза, выходящая из HHPS 32 по линии 34, подходит для получения жидкого топлива хорошего качества.

Реакторы работают в широком диапазоне условий реакции, как показано в таблицах 1 и 2, приведенных ниже.

Относительно переработки остатков перегонки нефти при атмосферном давлении или в вакууме в системе реакторов с псевдоожиженным слоем эта новая конфигурация избирательно перерабатывает тяжелые и легкие компоненты в системе реакторов, конструкция и условия эксплуатации которых оптимизированы для конкретного сырья. Так как асфальтены разделяют в блоке SDA, полная эффективность способа по этому изобретению выше, как показано ниже в табл.3. Как показано в таблице, при использовании меньшего общего объема реактора достигается более высокая степень конверсии. Данный способ приводит к более высокой конверсии сырья, остатков перегонки нефти в вакууме, так как отдельно переработанное DAO можно обрабатывать при более высокой конверсии остатка (80-90% об). Даже для более высокой конверсии остаточных продуктов перегонки нефти в вакууме требования к общему объему реактора могут быть выше, чем для конструкций до создания изобретения (обычных).

На фиг.2 показан тот же способ, описанный выше, за исключением того, что часть недогонов отпарной колонны (расчетная т.кип. 343°С+, т.е. 650°F+) может быть направлена по линии 35 в блок SDA 11 после его объединения со свежей порцией сырья - остатков вакуумной перегонки нефти из линии 10. Остаток вакуумной перегонки представляет собой хорошее поглощающее вещество для непрореагировавших асфальтенов, таким образом сводится к минимуму риск выпадения асфальтенов в осадок и засорения. Остающиеся чистые недогоны отпарной колонны используют для сжигания, коксования или производства тяжелых масел. Это повторное использование увеличивает концентрацию асфальтенов в первых реакторах с псевдоожиженным слоем и дополнительно увеличивает суммарную конверсию.

ПРИМЕР 1

Сырье, остаток после вакуумной перегонки западно-канадской тяжелой нефти, подвергают переработке с целью получить дистиллят и тяжелое топливо. Из-за тяжелой природы (высокое CCR и металлы) этого сырья обычно используют реактор с псевдоожиженным слоем. Данный пример иллюстрирует обычную переработку и переработку, включающую рассматриваемое изобретение, и сравнивает их. Остаток западно-канадской нефти после перегонки в вакууме имеет следующие результаты анализов и выходы/свойства при обработке в SDA блоке.

При переработке нефти без применения настоящего изобретения весь остаток после вакуумной перегонки направляют в систему реакторов с псевдоожиженным слоем и обычно получают максимальную конверсию 65%. Типичные продукты и необходимый объем реактора с псевдоожиженным слоем показаны в табл.5.

Конверсия, %

Как показано в табл.5, изобретение приводит к более высокой общей конверсии остатка после вакуумной перегонки нефти (79,5% в сравнении с 65%) и существенно улучшает качество продуктов, на что указывает более полное удаление гетероатомов (86,3 % масс. в сравнении с 75% масс. HDS и 48,9% масс. в сравнении с 25% масс. HDN). Из-за более высокой конверсии остатка выход нужного дистиллята увеличивается почти на 20% от 60,5% масс. до 71,9% масс., считая на сырье. Это улучшение в осуществлении способа достигается в данном примере путем применения реактора с общим объемом на 25% больше, чем в конструкции, использованной в уровне техники.

Хотя это не иллюстрируется примером, непрореагировавшие недогоны из стадии конверсии асфальтенов, полученные из отпарной колонны (поток 35) при атмосферном давлении, можно повторно использовать в блоке SDA, как показано на фиг.2.

Данное повторное использование эффективно, так как во время переработки асфальтенового потока в псевдоожиженном слое небольшое количество дополнительных асфальтенов может быть получено реакциями конденсации/полимеризации. SDA будет разделять на фазы эти повторно используемые асфальтены и возвращать эти вещества обратно в первую систему с псевдоожиженным слоем. Чистый результат состоит в том, что конверсия остатка даже выше, чем указано в табл.5. Может быть получена общая конверсия 85% масс. или более.

Изобретение, описанное в данной заявке, раскрывается на примере конкретных вариантов осуществления изобретения и их приложений. Однако указанные подробности не означают, что они ограничивают объем изобретения, и другие варианты осуществления изобретения в свете данного сообщения были бы очевидными для специалистов в данной области техники. Соответственно понятно, что чертежи и описания иллюстрируют принципы изобретения и не должны рассматриваться как ограничивающие объем изобретения.

Изобретение относится к способу для экономичной переработки остаточных продуктов перегонки тяжелых сырых нефтей, включающему стадии: а) подачи сырья - остатка после перегонки нефти при атмосферном давлении или в вакууме, причем 30-100% указанного сырья кипит выше 524°С, в устройство для деасфальтизации растворителями SDA, с получением потока асфальтенов и потока деасфальтизата DAO; b) переработки указанного потока асфальтенов, по меньшей мере, в одном реакторе с псевдоожиженным слоем в присутствии катализатора, где реактор эксплуатируют при общем давлении от 10,335 до 20,670 кПа, температуре 399-454°С, удельном часовом расходе жидкости от 0,1 до 1,0 ч-1 и скорости замены катализатора от 0,285 до 2,85 кг/м3 или где реактор или реакторы эксплуатируют при общем давлении от 3445 до 20,670 кПа, температуре 388-438°С, удельном часовом расходе жидкости от 0,2 до 1,5 ч-1 и скорости замены катализатора от 0,142 до 1,42 кг/м3; и с) переработки указанного потока деасфальтизата, по меньшей мере, в одном реакторе с псевдоожиженным слоем в присутствии катализатора, в котором на стадиях а - с общая конверсия остатка достигает более 65%. 2 н. и 13 з.п. ф-лы, 5 табл., 2 ил.

в котором на стадиях а)-с) общая конверсия остатка достигает более 65%.

по меньшей мере, один псевдоожиженный слой, в который вводят поток асфальтенов и из которого возвращают выходящий продукт,

блок разделения, в который вводят указанный выходящий продукт, и, который включает, по меньшей мере, один сепаратор газ-жидкость (22) и одну отпарную колонну (25), и из которого возвращают газовую фазу (19), верхние погоны (29) и недогоны отпарной колонны, по меньшей мере, один псевдоожиженный слой, в который вводят DAO и указанный верхний погон и из которого возвращают выходящий продукт.

| US 6017441, 25.01.2000 | |||

| СПОСОБ ФОРМИРОВАНИЯ И ПОДАЧИ ЗВУКОВОГО СИГНАЛА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2008 |

|

RU2392669C1 |

| СПОСОБ ДЕАСФАЛЬТИЗАЦИИ НЕФТЯНОГО ОСТАТКА | 1998 |

|

RU2167186C2 |

Авторы

Даты

2008-11-10—Публикация

2004-02-20—Подача