Область техники, к которой относится изобретение

Настоящее изобретение относится к переработке и конверсии тяжелого углеводородного сырья, полученного или из сырой нефти, или при перегонке сырой нефти, причем указанное сырье содержит фракцию, по меньшей мере 50% которой имеет температуру кипения по меньшей мере 300°C, и кроме того, содержит асфальтены, сернистые, азотистые примеси и металлы. Требуется преобразовать это сырье в более легкие продукты, которые можно использовать в качестве топлива, например, для производства бензина или газойля, или в качестве сырья для нефтехимии.

В частности, изобретение относится к способу конверсии такого тяжелого сырья, включающему стадии гидроконверсии в трехфазном реакторе, функционирующем с кипящим слоем, и деасфальтизацию фракции продукта, полученного при гидроконверсии, причем деасфальтированное масло, называемое DAO (от английского Deasphalted Oil), полученное при деасфальтизации, возвращают на гидроконверсию.

Общий контекст

Сырье, которое желательно обрабатывать в рамках настоящего изобретения, представляет собой или сырую нефть, или тяжелые углеводородные фракции, полученные при перегонке сырой нефти, называемые также нефтяными остатками, и содержит фракцию, по меньшей мере 50% которой имеет температуру кипения по меньшей мере 300°C, предпочтительно по меньшей мере 350°C и предпочтительно по меньшей мере 375°C. Сырье предпочтительно представляет собой вакуумные остатки, содержащие фракцию, по меньшей мере 50% которой имеет температуру кипения по меньшей мере 450°C, предпочтительно по меньшей мере 500°C.

Это сырье обычно имеет содержание серы по меньшей мере 0,1%, иногда по меньшей мере 1% и даже по меньшей мере 2 вес. %, содержание коксового остатка по Конрадсону по меньшей мере 0,5 вес. %, предпочтительно по меньшей мере 5 вес .%, содержание асфальтенов C7 по меньшей мере 1 вес. %, предпочтительно по меньшей мере 3 вес. % и содержание металлов по меньшей мере 20 в.ч./млн, предпочтительно по меньшей мере 100 в.ч./млн.

Облагораживание этого тяжелого сырья довольно затруднительно, как с технологической, так и экономической точек зрения.

Действительно, на рынке все больше возрастает спрос на топливо, которое можно перегонять при атмосферном давлении при температуре ниже 380°C или даже ниже 320°C. Если говорить о сырой нефти, ее атмосферная дистилляция приводит к переменному содержанию атмосферных остатков, которое зависит от происхождения обрабатываемой сырой нефти. Это содержание обычно варьируется от 20% до 50% для обычной сырой нефти, но может достигать 50-80% в случае тяжелой и экстратяжелой сырой нефти, какая добывается, например, в Венесуэле или в районе Атабаска на севере Канады. Поэтому необходимо преобразовать эти остатки, превращая тяжелые молекулы остатков, чтобы получить очищенные продукты, состоящие из более легких молекул. Эти очищенные продукты обычно имеют гораздо более высокое отношение водорода к углероду, чем исходные тяжелые фракции. Поэтому ряд способов, используемых для получения очищенных легких фракций, таких как способы гидрокрекинга, гидроочистки и гидроконверсии, основаны на добавлении водорода в молекулы, предпочтительно одновременно с крекингом этих тяжелых молекул.

Конверсия тяжелого сырья зависит от большого числа параметров, таких, как состав сырья, технология, используемая в реакторе, жесткость рабочих условий (температура, давление, парциальное давление водорода, время пребывания и т.д.), тип используемого катализатора и его активность. При усилении жесткости условий процесса конверсия тяжелого сырья в легкие продукты повышается, но в результате побочных реакций начинают в значительной степени образовываться побочные продукты, такие как предшественники кокса и осадки. Поэтому глубокая конверсия тяжелого сырья очень часто приводит к образованию твердых частиц, очень вязких и/или липких, состоящих из асфальтенов, кокса и/или мелких частиц катализатора. Чрезмерное присутствие этих продуктов приводит к закоксовыванию и дезактивации катализатора, к загрязнению технологического оборудования и, в частности, оборудования для разделения и дистилляции. Поэтому нефтепереработчики обязаны снижать конверсию тяжелого сырья, чтобы избежать остановок установки гидроконверсии.

Образование этих осадков в процессах гидроочистки и гидроконверсии очень сильно зависит от качества сырья и жесткости условий. Более точно, асфальтены, присутствующие в сырье, в основном преобразуются в результате деалкилирования в жестких условиях гидроконверсии и поэтому образуют молекулы, содержащие высококонденсированные ароматические ядра, которые седиментируют в виде осадка.

Способы гидроконверсии тяжелого углеводородного сырья хорошо известны специалисту. В частности, классические схемы конверсии тяжелого сырья включают стадию деасфальтизации растворителем (SDA от английского Solvent DeAsphalting) и стадию гидроконверсии, реализуемую в неподвижном слое, движущемся слое, кипящем слое и/или в гибридном слое. Проводятся ли стадии гидроконверсии в неподвижном слое, движущемся слое, кипящем слое и/или в гибридном слое в зависимости от обрабатываемого сырья, эти стадии всегда содержат по меньшей мере один катализатор, который удерживается в реакторе во время процесса. В настоящей заявке термин "гибридный слой" относится к смешанному слою катализаторов с очень разными гранулометрическими свойствами, содержащему одновременно по меньшей мере один катализатор, который удерживается в реакторе, и по меньшей мере один увлекаемый катализатор (называемый "slurry" по-английски), который входит в реактор вместе с сырьем и который увлекается из реактора вместе с выходящими потоками. Деасфальтизация и гидроконверсия традиционно проводятся последовательно. В частности, различают два типа способов конверсии тяжелого сырья, сочетающие деасфальтизацию и гидроконверсию:

- первый тип способа, известный под названием "непрямого способа", использует установку деасфальтизации, размещенную выше по потоку от установки гидроконверсии. Согласно этому способу, сырье обрабатывают, по меньшей мере частично, в установке деасфальтизации, перед тем как направить его, по меньшей мере частично, на установку гидроконверсии в присутствии водорода, содержащую один или несколько реакторов гидроконверсии. Так, патент US 7214308 описывает способ конверсии атмосферного или вакуумного остатка, полученного при перегонке тяжелой сырой нефти, согласно которому остаток сначала направляют на установку деасфальтизации растворителем с получением потока DAO и потока асфальта, затем эти два потока обрабатывают по отдельности в реакторах, работающих с кипящим слоем. При этом способ обеспечивает более высокий уровень конверсии остатка, так как отдельная гидроконверсия потока DAO использует особый катализатор обработки DAO и позволяет работать так, чтобы достичь более глубокой конверсии. Основным недостатком непрямого способа является большой размер, требуемый для установки деасфальтизации, что приводит к значительным инвестициям и эксплуатационным расходам;

- второй тип способа, известный под названием "прямого способа", использует установку деасфальтизации, находящуюся за установкой гидроконверсии. Обычно в способе этого типа стадию атмосферной дистилляции и, возможно, стадию вакуумной дистилляции, следующую за стадией атмосферной дистилляции, осуществляют между двумя единичными стадиями, состоящими из гидроконверсии и деасфальтизации. Это имеет место, например, в способе, описанном в патенте FR 2753984, в котором тяжелое сырье сначала направляют в секцию гидроконверсии, содержащую по меньшей мере один трехфазный реактор, содержащий катализатор гидроконверсии в кипящем слое и водород, и работающий с восходящим потоком жидкости и газа. Условия, применяемые в реакционной секции гидроконверсии, позволяют получить жидкий поток с пониженным содержанием коксового остатка по Конрадсону, металлов, азота и серы. Этот поток затем разделяется на несколько фракций, в том числе одну или несколько остаточных фракций: гидроконвертированный жидкий поток направляют в зону атмосферной дистилляции с образованием дистиллята и атмосферного остатка, и по меньшей мере часть атмосферного остатка направляют в зону вакуумной дистилляции, где извлекают вакуумный дистиллят и вакуумный остаток. Вакуумный остаток направляют затем, по меньшей мере частично, в секцию деасфальтизации, в которой используется жидкостно-жидкостный экстрактор, с помощью растворителя в условиях деасфальтизации, известных специалисту и позволяющих получить DAO и остаточный асфальт. Полученную в результате фракцию DAO затем подвергают гидроочистке в неподвижном слое, движущемся слое, кипящем слое и/или в гибридном слое, в условиях, позволяющих, в частности, снизить в ней содержание металлов, серы, азота и коксового остатка по Конрадсону и получить, после нового разделения путем дистилляции, газовую фракцию, атмосферный дистиллят, который можно разделить на фракцию бензина и газойля, направляемую затем в топливный пул, и более тяжелую гидроочищенную фракцию. Эту более тяжелую фракцию можно затем направить, например, в секцию каталитического крекинга или каталитического гидрокрекинга.

Документы US 2010/320122A, US 6017441, US 3905892, US 4176048, US 2012/061293A и US 8287720 описывают различные возможные конфигурации для прямого способа, в которых проводят первую стадию гидроконверсии с последующей стадией деасфальтизации тяжелой фракции, полученной при промежуточном разделение гидроконвертированного потока, затем проводят вторую стадию гидроконверсии, гидроочистки или гидрокрекинга DAO. В этих конфигурациях на второй стадии гидроконверсии в случае, когда DAO обрабатывается совместно с сырьем, содержащим асфальтены, всегда может происходить образование кокса и осадков. Кроме того, большое количество асфальта образуется на стадии деасфальтизации после первой стадии гидроконверсии при низкой конверсии асфальтенов, как в случае схемы, предложенной в патенте US 4176048. Этот асфальт является малоценным продуктом, который труднее превратить в топливо.

Другая конфигурация в соответствии с прямым способом состоит в осуществлении стадии деасфальтизации тяжелых фракций после стадии гидроконверсии, что позволяет минимизировать количество произведенного асфальта, а затем в возвращении DAO на вход первой зоны гидроконверсии или в зоны фракционирования выше по потоку от первой зоны гидроконверсии, как описано в патентных заявках FR 2964388 и FR 2999599. Эта конфигурация требует значительного увеличения объема реакционных зон, а также зон разделения, что увеличивает необходимые инвестиции и эксплуатационные расходы по сравнению со способом конверсии без возврата DAO. Кроме того, в этой конфигурации всегда могут возникать проблемы с образованием кокса и осадков на стадии гидроконверсии, когда DAO рециркулирует и обрабатывается совместно с тяжелым сырьем, содержащим асфальтены.

Цели и сущность изобретения

Настоящее изобретение направлено на устранение, по меньшей мере частичное, проблем, упомянутых выше в отношении предлагаемых в уровне техники способов конверсии тяжелого сырья, сочетающих стадии гидроконверсии и деасфальтизации.

В частности, одной из целей изобретения является разработать способ конверсии тяжелого углеводородного сырья, объединяющий стадии гидроконверсии и деасфальтизации, в котором улучшается стабильность выходящих потоков при заданном уровне конверсии тяжелого сырья, таким образом, позволяя еще больше повысить конверсию в процессе, то есть управлять гидроконверсией так, чтобы получить более высокую степень конверсии.

Другой целью изобретения является разработать такой способ, в котором во время гидроконверсии ограничивается образование кокса и осадков, таким образом, уменьшая проблемы дезактивации катализаторов, используемых в реакционных зонах, и загрязнения оборудования, используемого в процессе.

Еще одной целью изобретения является получить фракцию DAO хорошего качества, то есть имеющую сниженное содержание азота, серы, металлов и коксового остатка по Конрадсону.

Итак, для достижения по меньшей мере одной из вышеупомянутых целей, среди прочего, настоящее изобретение предлагает способ конверсии тяжелого углеводородного сырья, содержащего фракцию, по меньшей мере 50% которого имеет температуру кипения по меньшей мере 300°C, и содержащего серу, коксовый остаток по Конрадсону, металлы и азот, включающий следующие последовательные стадии:

- начальную стадию гидроконверсии (a1) по меньшей мере части указанного тяжелого углеводородного сырья в присутствии водорода в секции начальной гидроконверсии, реализуемой в условиях, позволяющих получить жидкий поток с пониженным содержанием серы, коксового остатка по Конрадсону, металлов и азота;

- (n-1) стадию дополнительной гидроконверсии (ai) в (n-1) секциях дополнительной гидроконверсии, в присутствии водорода, по меньшей мере части или всего жидкого потока с предыдущей стадии гидроконверсии (ai-1) или, возможно, тяжелой фракции, полученной на факультативной стадии промежуточного разделения (bj) в секции промежуточного разделения между двумя последовательными стадиями гидроконверсии, разделяющей часть или весь жидкий поток с предыдущей стадии гидроконверсии (ai-1) с получением по меньшей мере одной тяжелой фракции, кипящей в основном при температуре больше или равной 350°C, причем (n-1) стадию дополнительной гидроконверсии (ai) реализуют так, чтобы получить гидроконвертированный жидкий поток с пониженным содержанием серы, коксового остатка по Конрадсону, металлов и азота,

где n означает полное число стадий гидроконверсии, причем n больше или равно 2, i является целым числом от 2 до n, и j является целым числом от 1 до (n-1), и каждая секция начальной и дополнительной гидроконверсии включает в себя по меньшей мере один трехфазный реактор, содержащий по меньшей мере один катализатор гидроконверсии;

- первую стадию фракционирования (c) в первой секции фракционирования части или всего гидроконвертированного жидкого потока с последней стадии дополнительной гидроконверсии (an), с получением по меньшей мере одной тяжелой фракции, кипящей в основном при температуре больше или равной 350°C, причем указанная тяжелая фракция содержит остаточную фракцию, кипящую при температуре больше или равной 540°C;

- стадию деасфальтизации (d) в установке деасфальтизации части или всей указанной тяжелой фракции, полученной на стадии фракционирования (c), с по меньшей мере одним углеводородным растворителем, чтобы получить деасфальтированное масло DAO и остаточный асфальт;

- возможно, вторую стадию фракционирования (e), во второй секции фракционирования, части или всей фракции DAO, полученной на стадии деасфальтизации (d), с получением по меньшей мере одной тяжелой фракции DAO и одной легкой фракции DAO;

- стадию возврата (f) по меньшей мере части DAO со стадии (d) и/или по меньшей мере части тяжелой фракции DAO со стадии (e) на стадию дополнительной гидроконверсии (ai) и/или на стадию промежуточного разделения (bj).

Тяжелое углеводородное сырье предпочтительно имеет содержание серы по меньшей мере 0,1 вес. %, содержание коксового остатка по Конрадсону по меньшей мере 0,5 вес. %, содержание асфальтенов C7 по меньшей мере 1 вес. % и содержание металлов по меньшей мере 20 в.ч./млн.

Тяжелое углеводородное сырье может представлять собой сырую нефть или состоять из атмосферных остатков и/или вакуумных остатков, полученных при атмосферной и/или вакуумной дистилляции сырой нефти, предпочтительно оно состоит из вакуумных остатков с вакуумной дистилляции сырой нефти.

В одном варианте осуществления изобретения указанный трехфазный реактор, содержащий по меньшей мере один катализатор гидроконверсии, является трехфазных реактором, работающим с кипящим слоем при восходящем потоке жидкости и газа.

В одном варианте осуществления изобретения трехфазный реактор, содержащий по меньшей мере один катализатор гидроконверсии, является трехфазным реактором, работающим с гибридным слоем, причем указанный гибридный слой содержит по меньшей мере один катализатор, удерживаемый в указанном трехфазном реакторе, и по меньшей мере один катализатор, увлекаемый из указанного трехфазного реактора.

В одном варианте осуществления изобретения начальная стадия гидроконверсии действует при абсолютном давлении от 2 до 38 МПа, температуре от 300°C до 550°C, объемной часовой скорости VVH, рассчитанной на объем каждого трехфазного реактора, от 0,05 ч-1 до 10 ч-1, и при количестве водорода, смешиваемого с тяжелым углеводородным сырьем, от 50 до 5000 нормальных кубических метров (Нм3) на метр кубический (м3) тяжелого углеводородного сырья.

В одном варианте осуществления изобретения стадия или стадии дополнительной гидроконверсии (an) работают при температуре от 300°C до 550°C и выше рабочей температуры на начальной стадии гидроконверсии (a1), при количестве водорода, смешиваемого с тяжелым углеводородным сырьем, от 50 до 5000 нормальных кубических метров (Нм3) на метр кубический (м3) тяжелого углеводородного сырья, и ниже количества водорода, используемого на начальной стадии гидроконверсии (a1), при абсолютном давлении от 2 до 38 МПа и при объемной часовой скорости VVH, отнесенной к объему каждого трехфазного реактора, от 0,05 ч-1 до 10 ч-1.

В одном варианте осуществления изобретения секция промежуточного разделения содержит одну или несколько испарительных колонн, размещенных последовательно, и/или одну или несколько отпарных колонн для отпарки паром и/или водородом, и/или колонну атмосферной дистилляции, и/или колонну вакуумной дистилляции, и предпочтительно состоит из единственной испарительной колонны.

В одном варианте осуществления изобретения первая секция фракционирования содержит одну или несколько испарительных колонн, соединенных последовательно, и/или одну или несколько колонн для отпарки паром и/или водородом, и/или колонну атмосферной дистилляции, и/или колонну вакуумной дистилляции, и предпочтительно состоит из совокупности нескольких соединенных последовательно испарительных колонн и колонн атмосферной и вакуумной дистилляции.

В одном варианте осуществления изобретения стадия деасфальтизации (d) проводится в экстракционной колонне при температуре от 60°C до 250°C с по меньшей мере одним углеводородным растворителем, имеющим от 3 до 7 атомов углерода, и при объемном отношении растворитель/сырье в интервале от 3/1 до 16/1, предпочтительно от 4/1 до 8/1.

В одном варианте осуществления изобретения часть тяжелого углеводородного сырья направляют в по меньшей мере одну секцию дополнительной гидроконверсии, и/или в по меньшей мере одну секцию промежуточного разделения, и/или в первую секцию фракционирования, и/или на установку деасфальтизации.

В одном варианте осуществления изобретения углеводородное сырье, являющееся внешним для процесса, направляют в начальную секцию гидроконверсии, и/или в по меньшей мере одну секцию дополнительной гидроконверсии, и/или в по меньшей мере одну секцию промежуточного разделения, и/или в первую секцию фракционирования, и/или на установку деасфальтизации.

В одном варианте осуществления изобретения способ дополнительно включает по меньшей мере одну следующую стадию возвращения:

- возврат (r1) части или всей легкой фракции DAO, полученной на стадии (e), в начальную секцию гидроконверсии и/или в по меньшей мере одну секцию дополнительной гидроконверсии, и/или в по меньшей мере одну секцию промежуточного разделения, и/или в первую секцию фракционирования;

- возврат (r2) части тяжелой фракции DAO со стадии (f) в первую секцию фракционирования;

- возврат (r3) части DAO со стадии (d) в первую секцию фракционирования;

- возврат (r4) части или всего остаточного асфальта со стадии (d) в начальную секцию гидроконверсии и/или в по меньшей мере одну секцию дополнительной гидроконверсии;

- возврат (r5) части гидроконвертированного жидкого потока из заданной секции дополнительной гидроконверсии:

- в начальную секцию гидроконверсии, и/или

- в другую секцию дополнительной гидроконверсии, находящуюся выше по потоку от указанной заданной секции, и/или

- в секцию промежуточного разделения, находящуюся выше по потоку от указанной заданной секции;

- возврат (r6) части тяжелой фракции и/или части или всех, одной или нескольких, промежуточных фракций, полученных в заданной промежуточной секции:

- в начальную секцию гидроконверсии, и/или

-в секцию дополнительной гидроконверсии, находящуюся выше по потоку от указанной заданной промежуточной секции, и/или

- в другую секцию промежуточного разделения, находящуюся выше по потоку от указанной заданной секции;

- возврат (r7) части тяжелой фракции и/или части или всех, одной или нескольких, промежуточных фракций, выходящих из первой секции фракционирования:

- в начальную секцию гидроконверсии, и/или

- в секцию дополнительной гидроконверсии, и/или

- в секцию промежуточного разделения.

В одном варианте осуществления изобретения n равно 2.

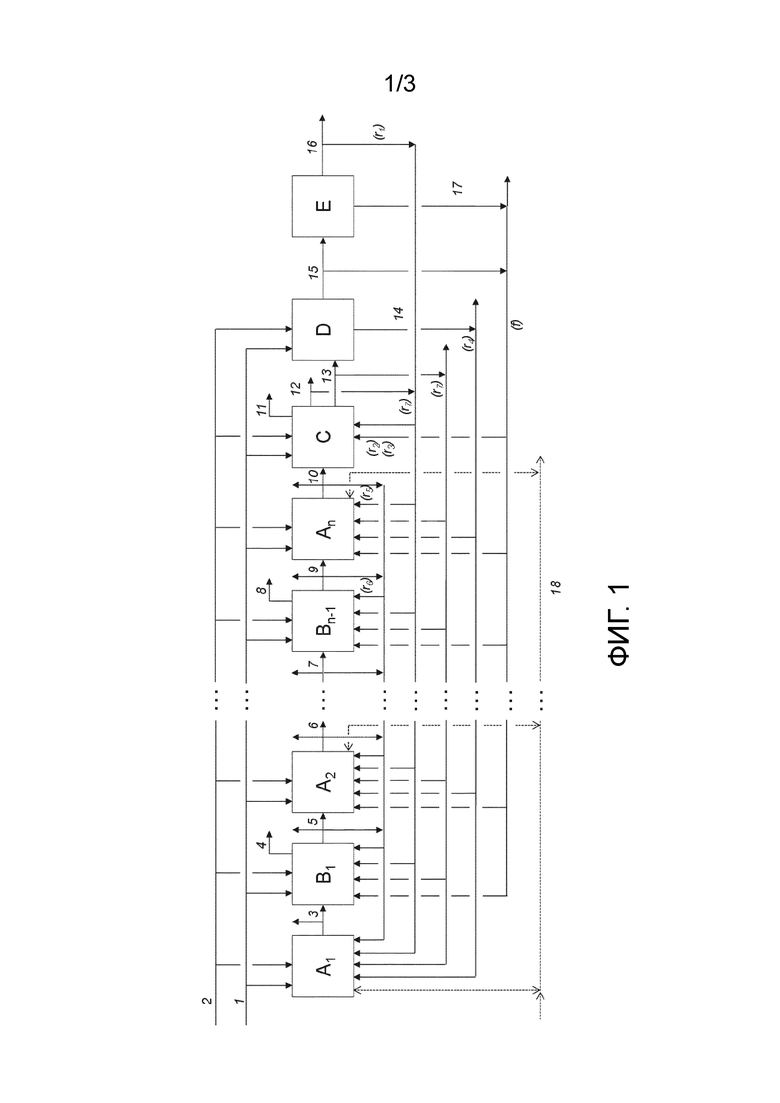

В одном варианте осуществления изобретения способ включает возврат (f) всей фракции DAO, полученной на стадии (d), или всей тяжелой фракции, полученной на второй стадии фракционирования (e), на последнюю стадию дополнительной гидроконверсии (ai), предпочтительно на стадию дополнительной гидроконверсии (a2), когда n равно 2, и когда, кроме того, весь жидкий поток со стадии (a1) направляют на стадию (b1), всю тяжелую фракцию, выходящую со стадии (b1), направляют на стадию (a2), весь гидроконвертированный жидкий поток со стадии (a2) направляют на стадию (c), и всю тяжелую фракцию со стадии (c) направляют на стадию (d).

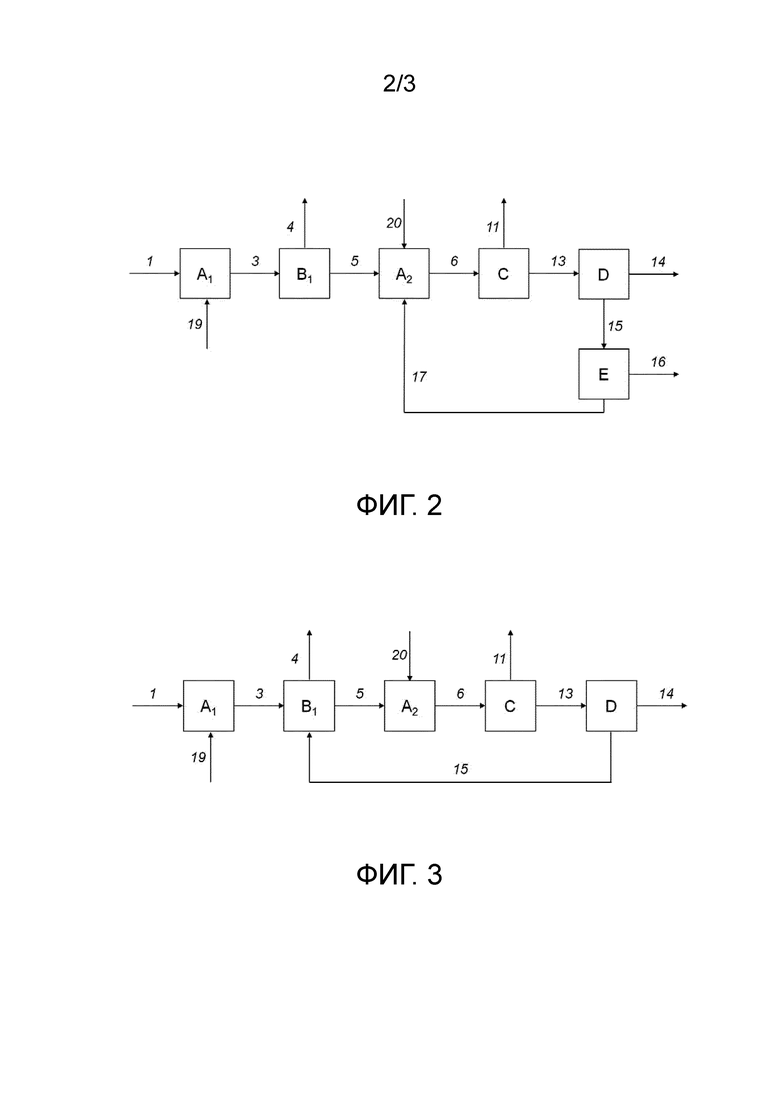

В одном варианте осуществления изобретения способ включает возврат (f) всей фракции DAO со стадии (d) или всей тяжелой фракции, полученной на второй стадии фракционирования (e), на стадию промежуточного разделения (bj), предпочтительно на стадию промежуточного разделения (b1) между начальной стадии гидроконверсии (a1) и стадией дополнительной гидроконверсии (a2), когда n равно 2, и когда, кроме того, весь жидкий поток со стадии (a1) направляют на стадию (b1), всю тяжелую фракцию со стадии (b1) направляют на стадию (a2), весь гидроконвертированный жидкий поток со стадии (a2) направляют на стадию (c), и всю тяжелую фракцию со стадии (c) направляют на стадию (d).

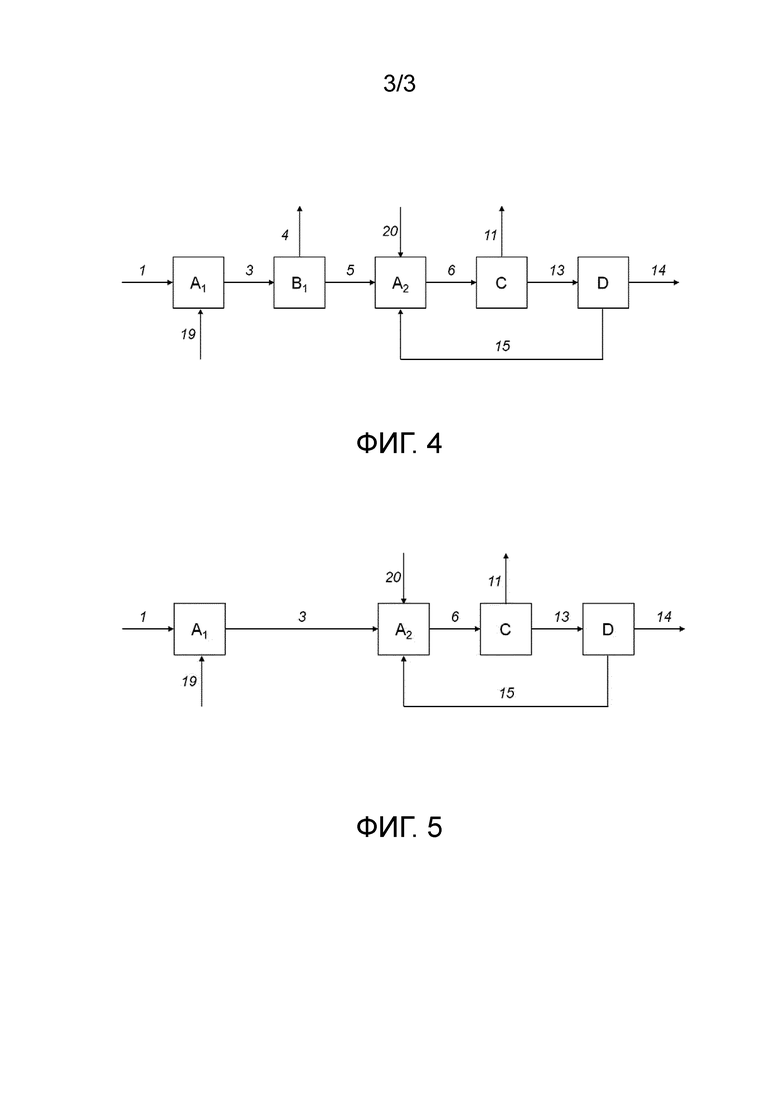

В одном варианте осуществления изобретения способ не включает стадии промежуточного разделения (bj), но включает возврат (f) всей фракции DAO, полученной на стадии (d), на последнюю стадию дополнительной гидроконверсии (ai), и предпочтительно на стадию дополнительной гидроконверсии (a2), когда n равно 2, и когда, кроме того, весь жидкий поток, выходящий со стадии (a1), направляют на стадию (a2), весь гидроконвертирванный жидкий поток со стадии (a2) направляют на стадию (c), а всю тяжелую фракцию со стадии (c) направляют на стадию (d).

В одном варианте осуществления изобретения катализатор гидроконверсии в указанном, по меньшей мере одном, трехфазном реакторе секции начальной гидроконверсии (A1) и одной или нескольких секций дополнительной гидроконверсии (Ai) содержит по меньшей мере один неблагородный металл группы VIII, выбранный из никеля и кобальта, и по меньшей мере один металл группы VIB, выбранный из молибдена и вольфрама, и предпочтительно содержит аморфную подложку.

Другие объекты и преимущества изобретения выявятся при ознакомлении с нижеследующим подробным описанием способа, а также с конкретными примерами осуществления изобретения, приведенными в качестве неограничивающих примеров, причем описание частично проводится с обращением к прилагаемым фигурам, описанным ниже.

Краткое описание фигур

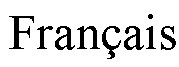

Фигура 1 показывает принципиальную схему осуществления способа конверсии согласно изобретению.

Фигура 2 показывает технологическую схему в первом варианте осуществления, в котором по меньшей мере часть тяжелой фракции DAO возвращают во вторую секцию гидроконверсии.

Фигура 3 показывает технологическую схему в третьем варианте осуществления, в котором по меньшей мере часть DAO возвращают в секцию промежуточного разделения между двумя секциями гидроконверсии.

Фигура 4 показывает технологическую схему во втором варианте осуществления, в котором по меньшей мере часть DAO возвращают во вторую секцию гидроконверсии.

Фигура 5 показывает технологическую схему в четвертом варианте осуществления, в котором по меньшей мере часть DAO возвращают во вторую секцию гидроконверсии, следующую за первой секцией гидроконверсии, без промежуточного разделения.

На чертежах одинаковыми позициями обозначены идентичные или аналогичные элементы.

Описание изобретения

Способ конверсии тяжелого углеводородного сырья в соответствии с изобретением включает гидроконверсию указанного сырья и деасфальтизацию по меньшей мере части гидроконвертированного потока в виде последовательности особых стадий.

В последующем описании обратимся к фигуре 1, которая иллюстрирует общий вариант осуществления способа конверсии согласно изобретению.

В настоящем изобретении предлагается одновременное улучшение степени конверсии и стабильности жидких потоков благодаря последовательности операций, включающей по меньшей мере две последовательные стадии гидроконверсии, которые могут быть отделены стадией промежуточного разделения, и по меньшей мере одну стадию деасфальтизации тяжелой фракции потока, выходящего с гидроконверсии, с возвращением по меньшей мере части DAO ниже по потоку от первой стадии гидроконверсии. Затем DAO либо возвращают на его выход из установки деасфальтизации, либо подвергают стадии фракционирования с получением тяжелой фракции DAO, которая в таком случае образует часть возвращаемой фракции DAO. Эта конфигурация позволяет достичь конверсии тяжелого углеводородного сырья выше 70%, предпочтительно выше 80%, этот уровень конверсии не всегда достижим при применении обычных способов, которые ограничены стабильностью жидких потоков.

Чистая конверсия определяется как отношение (расход остатка в сырье - расход остатка в продукте)/(расход остатка в сырье) для одной и той же точки отсечения сырье-продукт; обычно эта точка отсечения лежит между 450°C и 550°C, часто составляет примерно 540°C; в этом определении остаток представляет собой фракцию, кипящую, начиная с этой точки отсечения, например, фракцию 540°C+.

Итак, предлагается способ конверсии тяжелого углеводородного сырья, например, сырой нефти или тяжелой углеводородной фракции, полученной при атмосферной или вакуумной дистилляции сырой нефти, причем указанное сырье содержит фракцию, по меньшей мере 50% которой имеет температуру кипения по меньшей мере 300°C, включающий следующие последовательные стадии:

- начальную стадию гидроконверсии (a1) по меньшей мере части указанного тяжелого углеводородного сырья в присутствии водорода в секции начальной гидроконверсии, реализуемую в условиях, позволяющих получить жидкий поток с пониженным содержанием серы, коксового остатка по Конрадсону, металлов и азота;

- (n-1) стадию дополнительной гидроконверсии (ai) в (n-1) секциях дополнительной гидроконверсии, в присутствии водорода, по меньшей мере части или всего жидкого потока с предыдущей стадии гидроконверсии (ai-1) или, возможно, тяжелой фракции, полученной на факультативной стадии промежуточного разделения (bj) между двумя последовательными стадиями гидроконверсии, разделяющей часть или весь жидкий поток с предыдущей стадии гидроконверсии (ai-1) с получением по меньшей мере одной тяжелой фракции, кипящей в основном при температуре больше или равной 350°C, причем (n-1) стадию дополнительной гидроконверсии (ai) реализуют так, чтобы получить гидроконвертированный жидкий поток с пониженным содержанием серы, коксового остатка по Конрадсону, металлов и азота,

где n означает полное число стадий гидроконверсии, причем n больше или равно 2, i является целым числом от 2 до n, и j является целым числом от 1 до (n-1), и каждая секция начальной A1 и дополнительной Ai гидроконверсии включает по меньшей мере один трехфазный реактор, содержащий по меньшей мере один катализатор гидроконверсии;

- первую стадию фракционирования (c) в первой секции фракционирования C части или всего гидроконвертированного жидкого потока с последней стадии дополнительной гидроконверсии (an), с получением по меньшей мере одной тяжелой фракции, кипящей в основном при температуре больше или равной 350°C, причем указанная тяжелая фракция содержит остаточную фракцию, кипящую при температуре больше или равной 540°C;

- стадию деасфальтизации (d) в установке деасфальтизации D части или всей указанной тяжелой фракции, полученной на стадии фракционирования (c), с по меньшей мере одним углеводородным растворителем, чтобы получить деасфальтированное масло DAO и остаточный асфальт;

- возможно, вторую стадию фракционирования (e) во второй секции фракционирования E части или всей фракции DAO, полученной на стадии деасфальтизации (d), на по меньшей мере одну тяжелую фракцию DAO и одну легкую фракцию DAO;

- стадию возврата (f) по меньшей мере части DAO со стадии (d) и/или по меньшей мере части тяжелой фракции DAO со стадии (e) на стадию дополнительной гидроконверсии (ai) и/или на стадию промежуточного разделения (bj).

Согласно одному предпочтительному варианту осуществления, предлагаемый изобретением способ включает две стадии гидроконверсии и одну факультативную стадию промежуточного разделения между этими двумя стадиями гидроконверсии. В этом варианте осуществления n равно 2, и способ включает:

- начальную стадию гидроконверсии (a1) по меньшей мере части указанного тяжелого углеводородного сырья в присутствии водорода в секции начальной гидроконверсии A1, реализуемую в условиях, позволяющих получить жидкий поток с пониженным содержанием серы, коксового остатка по Конрадсону, металлов и азота;

- стадию дополнительной гидроконверсии (a2) в секции дополнительной гидроконверсии A2, в присутствии водорода, по меньшей мере части или всего жидкого потока со стадии исходной гидроконверсии (a1) или, возможно, тяжелой фракции, полученной на факультативной стадии промежуточного разделения (b1) между стадиями начальной (a1) и дополнительной (a2) гидроконверсии, разделяющей часть или весь жидкий поток с начальной стадии гидроконверсии (a1) на по меньшей мере одну легкую фракцию, кипящую в основном при температуре ниже 350°C, и по меньшей мере одну тяжелую фракцию, кипящую в основном при температуре больше или равной 350°C, причем стадию дополнительной гидроконверсии (a2) проводят так, чтобы получить гидроконвертированный жидкий поток с пониженным содержанием серы, коксового остатка по Конрадсону, металлов и азота,

причем каждая из секций начальной A1 и дополнительной A2 гидроконверсии включает в себя по меньшей мере один трехфазный реактор, содержащий по меньшей мере один катализатор гидроконверсии;

- первую стадию фракционирования (c) в первой секции фракционирования C части или всего гидроконвертированного жидкого потока со стадии дополнительной гидроконверсии (a2), с получением по меньшей мере одной тяжелой фракции, кипящей в основном при температуре больше или равной 350°C, причем указанная тяжелая фракция содержит остаточную фракцию, кипящую при температуре больше или равной 540°C;

- стадию деасфальтизации (d) в установке деасфальтизации D части или всей указанной тяжелой фракции, полученной на стадии фракционирования (c), с по меньшей мере одним углеводородным растворителем, чтобы получить деасфальтированное масло DAO и остаточный асфальт;

- возможно, вторую стадию фракционирования (e), во второй секции фракционирования E, части или всей фракции DAO, полученной на стадии деасфальтизации (d), с получением по меньшей мере одной тяжелой фракции DAO и одной легкой фракции DAO;

- стадию возврата (f) по меньшей мере части DAO со стадии (d) и/или по меньшей мере части тяжелой фракции DAO со стадии (e) на стадию дополнительной гидроконверсии (a2) и/или на стадию промежуточного разделения (b1).

Фракция DAO, полученная способом по изобретению, совсем не содержит или содержит очень мало асфальтенов C7, которые, как известно, являются соединениями, ингибирующими конверсию остаточных фракций, как вследствие их способности образовывать тяжелые углеводородные остатки, обычно называемые коксом, так и вследствие их склонности образовывать осадки, которые сильно ограничивают работоспособность установок гидроочистки и гидроконверсии. Кроме того, фракция DAO, полученная способом согласно изобретению, содержит больше ароматических соединений, чем DAO, полученная из тяжелого нефтяного сырья, поступающего с первичного фракционирования нефти (называемого по-английски "straight run" (прямогонным), так как она происходит из потока, подвергшегося предварительно гидроконверсии высокой степени.

Смесь по меньшей мере части DAO и потока, выходящего с одной или нескольких первых секций гидроконверсии в способе согласно изобретению, позволяет обеспечить последующую стадию или стадии гидроконверсии сырьем, имеющим сниженное содержание асфальтенов C7 и более высокое содержание ароматических соединений как по сравнению со способом, содержащим установку гидроконверсии без возврата DAO, так и по сравнению со способом, содержащим установку гидроконверсии с возвратом DAO выше первой стадии гидроконверсии или гидроочистки. В результате в способе согласно изобретению можно использовать более жесткие рабочие условия, в частности, на стадиях дополнительной гидроконверсии, и достичь, таким образом, повышенных степеней конверсии сырья при ограничении образования осадков.

Поток, выходящий с последней стадии дополнительной гидроконверсии, разделяют на несколько фракций. Затем проводится деасфальтизация одной или нескольких тяжелых фракций, полученных на этой стадии разделения. Использование этих фракций, полученных при самом высоком уровне конверсии, позволяет минимизировать необходимый размер установки деасфальтизации и минимизировать количество получаемого асфальта. Согласно изобретение, фракцию DAO, выделенную путем деасфальтизации, всегда возвращают после начальной стадии гидроконверсии либо на вход одной из секции промежуточного разделения, либо на вход одной из секций дополнительной гидроконверсии, предпочтительно на вход секции последней стадии дополнительной гидроконверсии. В соответствии с этими двумя вариантами осуществления, размер реакторов первых секций гидроконверсии не изменяется, а согласно второму варианту осуществления, не меняется ни размер оборудования промежуточного разделения, ни размер реакторов предварительных стадий гидроконверсии. Введение DAO ниже по потоку от секции начальной гидроконверсии позволяет избежать преждевременного гидрирования фракции DAO, сохраняя тем самым ее ароматический характер (характеризуемый содержанием ароматических атомов углерода, измеряемым методом ASTM D 5292), что обеспечивает повышение стабильности жидких потоков в зонах с наиболее высокими уровнями конверсии. Поэтому в способе согласно изобретению может быть предусмотрена операция для достижения более высоких степеней конверсии.

Сырье

Сырье, которое обрабатывается способом по настоящему изобретению, представляет собой тяжелое углеводородное сырье, содержащее фракцию, по меньшей мере 50% которой имеет температуру кипения по меньшей мере 300°C, предпочтительно по меньшей мере 350°C и еще более предпочтительно по меньшей мере 375°C.

Это тяжелое углеводородное сырье может представлять собой сырую нефть или поступать с рафинирования сырой нефти или с обработки другого углеводородного источника на нефтеперерабатывающем предприятии.

Предпочтительно, сырье представляет собой сырую нефть или состоит из атмосферных остатков и/или вакуумных остатков, полученных при атмосферной и/или вакуумной дистилляции сырой нефти.

Тяжелое углеводородное сырье может также состоять из атмосферных остатков и/или вакуумных остатков, образованных при атмосферной и/или вакуумной дистилляции потоков, поступающих с установок термической конверсии, гидроочистки, гидрокрекинга и/или гидроконверсии.

Предпочтительно, сырье состоит из вакуумных остатков. Эти вакуумные остатки обычно содержат фракцию, по меньшей мере 50% которой имеет температуру кипения по меньшей мере 450°C, чаще всего по меньшей мере 500°C и даже по меньшей мере 540°C. Вакуумные остатки могут поступать непосредственно из сырой нефти или с других нефтеперерабатывающих установок, таких, наряду с прочим, как гидроочистка остатков, гидрокрекинг остатков и висбрекинг остатков. Предпочтительно, вакуумные остатки представляют собой вакуумные остатки из колонны вакуумной дистилляции первичного фракционирования нефти (по-английски "straight run").

Сырье может также состоять из вакуумного дистиллята, полученного напрямую из сырой нефти, или из фракций, поступающих с других нефтеперерабатывающих установок, таких, наряду с прочим, как установки крекинга, такого как каталитический крекинг в псевдоожиженном слое (FCC, от английского "Fluid Catalytic Cracking"), и гидрокрекинга и установок термической конверсии, как установки коксования или установки висбрекинга.

Сырье может также состоять из ароматических фракций, экстрагированных на установке по производству смазочных масел, деасфальтированных масел с установки деасфальтизации (рафинаты установки деасфальтизации), асфальтов с установки деасфальтизации (остатки установки деасфальтизации).

Тяжелое углеводородное сырье может также представлять собой остаточную фракцию с прямого сжижения угля (атмосферный остаток и/или вакуумный остаток, полученный, например, в процессе H-Coal®), вакуумный дистиллят, полученный при прямом сжижении угля (например, в процессе H-Coal®), или же остаточную фракцию, полученную в результате прямого сжижения лигноцеллюлозной биомассы, одной или в смеси с углем и/или нефтяной фракцией.

Все эти виды сырья могут использоваться самостоятельно или в смеси, образуя тяжелое углеводородное сырье, обрабатываемое согласно изобретению.

Тяжелое углеводородное сырье, обрабатываемое согласно изобретению, содержит примеси, такие как металлы, сера, азот, коксовый остаток по Конрадсону. Оно может также содержать соединения, не растворимые в гептане, называемые также асфальтенами C7. Содержание металлов может быть больше или равным 20 в.ч./млн, предпочтительно больше или равным 100 в.ч./млн. Содержание серы может быть больше или равным 0,1%, даже может быть больше или равным 1%, и может быть больше или равным 2 вес. %. Уровень асфальтенов C7 (асфальтены, не растворяющиеся в гептане, согласно стандарту NFT60-115 или стандарту ASTM D 6560) составляет минимум 1 вес. % и часто больше или равно 3 вес. %. Асфальтены C7 являются соединениями, которые, как известно, ингибируют конверсию остаточных фракций, как вследствие их способности образовывать тяжелые углеводородные остатки, обычно называемые коксом, так и вследствие их склонности образовывать осадки, которые сильно ограничивают работоспособность установок гидроочистки и гидроконверсии. Содержание коксового остатка по Конрадсону может быть больше или равным 0,5% и даже составлять по меньшей мере 5 вес. %. Содержание коксового остатка по Конрадсону определяется в соответствии со стандартом ASTM D-482 и является для специалиста хорошо известной оценкой количества коксового остатка, полученного после пиролиза в стандартных условиях по температуре и давлению.

Начальная стадия гидроконверсии (a1)

Согласно изобретению, тяжелое углеводородное сырье обрабатывается в присутствии водорода на первой стадии гидроконверсии (a1), в секции начальной гидроконверсии A1. Секция начальной гидроконверсии содержит один или несколько трехфазных реакторов, содержащих по меньшей мере один катализатор гидроконверсии, причем реакторы могут быть размещены последовательно и/или параллельно. Эти реакторы могут быть, помимо прочего, реакторами с неподвижным слоем, движущимся слоем, кипящим слоем и/или гибридным слоем, в зависимости от обрабатываемого сырья.

Изобретение особенно хорошо подходит к трехфазным реакторам, работающим с кипящим слоем, при восходящем потоке жидкости и газа. Так, начальная стадия гидроконверсии (a1) с успехом осуществляется в секции начальной гидроконверсии A1, содержащей один или несколько трехфазных реакторов гидроконверсии, которые могут быть соединены последовательно и/или параллельно, и функционирующих с кипящим слоем, обычно по технологии и в условиях способа H-Oil™, какой описан, например, в патентах US 4521295, или US 4495060, или US 4457831, или US 4354852, или в статье AIChE, March 19-23, 1995, Houston, Texas, paper number 46d, "Second generation ebullated bed technology", или в главе 3.5 "Hydroprocessing and Hydroconversion of Residue Fractions" монографии "Catalysis by Transition Metal Sulphides", под редакцией Editions Technip, 2013. Согласно этому варианту осуществления, каждый трехфазный реактор работает с псевдоожиженным слоем, называемым кипящим слоем. Каждый реактор предпочтительно содержит рециркуляционный нанос, позволяющий удерживать катализатор в кипящем слое путем непрерывной рециркуляции по меньшей мере части жидкой фракции, предпочтительно отводимой сверху реактора и снова вводящейся снизу реактора.

Первая стадия гидроконверсии (a1) реализуется в условиях, позволяющих получить жидкий поток с пониженным содержанием серы, коксового остатка по Конрадсону, металлов и азота.

На стадии (a1) сырье предпочтительно преобразуют в особых условиях гидроконверсии. Стадия (a1) работает предпочтительно при абсолютном давлении от 2 МПа до 38 МПа, более предпочтительно от 5 МПа до 25 МПа и еще более предпочтительно от 6 МПа до 20 МПа, при температуре от 300°C до 550°C, более предпочтительно от 350°C до 500°C и предпочтительно от 370°C до 450°C. Объемная часовая скорость (VVH), рассчитанная на объем каждого трехфазного реактора, предпочтительно составляет от 0,05 ч-1 до 10 ч-1. В одном предпочтительном варианте осуществления VVH составляет от 0,1 ч-1 до 10 ч-1, более предпочтительно от 0,1 ч-1 до 5 ч-1 и еще более предпочтительно от 0,15 ч-1 до 2 ч-1. В другом варианте осуществления VVH составляет от 0,05 ч-1 до 0,09 ч-1. Количество водорода, смешиваемого с сырьем, предпочтительно составляет от 50 до 5000 нормальных кубических метров (Нм3) на метр кубический (м3) жидкого сырья, предпочтительно от 100 до 2000 Нм3/м3 и очень предпочтительно от 200 до 1000 Нм3/м3.

Начальная стадия гидроконверсии (a1) осуществляется в в неподвижном слое, в движущемся слое, в кипящем слое и/или в гибридном слое, в зависимости от обрабатываемого сырья, таким образом, эта стадия содержит по меньшей мере один катализатор гидроконверсии, который удерживается в реакторе.

Катализатор гидроконверсии, использующийся на начальной стадии гидроконверсии (a1) способа согласно изобретению, может содержать один или несколько элементов групп 4-12 периодической системы элементов, которые могут быть осаждены на подложке или нет. Можно с успехом использовать катализатор, содержащий подложку, предпочтительно аморфную, такую, как оксид кремния, оксид алюминия, алюмосиликат, диоксид титана или комбинации этих структур, и очень предпочтительно оксид алюминия.

Катализатор может содержать по меньшей мере один неблагородный металл группы VIII, выбранный из никеля и кобальта, предпочтительно никель, причем указанный элемент группы VIII предпочтительно используется в сочетании с по меньшей мере одним металлом группы VIB, выбранным из молибдена и вольфрама, предпочтительно, металл группы VIB является молибденом.

В настоящем описании группы химических элементов приводятся в соответствии с классификацией CAS (CRC Handbook of Chemistry and Physics, CRC press, D.R. Lide Ed., 81 edition, 2000-2001). Например, группа VIII по классификации CAS соответствует металлам в столбцах 8, 9 и 10 по новой классификации IUPAC.

Предпочтительно, катализатор гидроконверсии, использующийся на начальной стадии гидроконверсии (a1), имеет алюмооксидную подложку и содержит по меньшей мере один металл группы VIII, выбранный из никеля и кобальта, предпочтительно никель, и по меньшей мере один металл группы VIB, выбранный из молибдена и вольфрама, предпочтительно молибден. Предпочтительно, катализатор гидроконверсии содержит никель в качестве элемента группы VIII и молибден в качестве элемента группы VIB.

Содержание неблагородного металла группы VIII, в частности, никеля, выраженное в весе оксида металла (в частности, NiO), предпочтительно составляет от 0,5 до 10 вес. %, предпочтительно от 1 до 6 вес. %, а содержание металла группы VIB, в частности, молибдена, выраженное в весе оксида металла (в частности, триоксида молибдена MoO3), предпочтительно составляет от 1 до 30 вес. %, предпочтительно от 4 до 20 вес. %. Содержания металлов выражено в весовых процентах оксида металла от веса катализатора.

Указанный катализатор предпочтительно используется в виде экструдатов или шариков. Шарики имеют, например, диаметр в интервале 0,4 мм до 4,0 мм. Экструдаты имеют, например, цилиндрическую форму с диаметром от 0,5 мм до 4,0 мм и длину от 1 мм до 5 мм. Экструдаты могут также представлять собой объекты и другой формы, как, например, правильные или неправильные трилистники, четырехлистники или другие многодольчатые формы. Можно также использовать и другие формы катализаторов.

Размер этих разных форм катализаторов можно охарактеризовать эквивалентным диаметром. Эквивалентный диаметр определяется как 6-кратное отношение объема частицы к внешней поверхности частицы. Таким образм, катализатор, использующийся в форме экструдатов, шариков или в других формах, имеет эквивалентный диаметр от 0,4 мм до 4,4 мм. Эти катализаторы хорошо известны специалисту.

В одном варианте осуществления изобретения начальная стадия гидроконверсии (a1) проводится в гибридном слое, содержащем одновременно по меньшей мере один катализатор, который удерживается в реакторе, и по меньшей мере один увлекаемый катализатор, который входит в реактор вместе с сырьем и который увлекается из реактора вместе с выходящими потоками. В этом случае увлекаемый катализатор, называемый также по-английски "slurry"-катализатором (суспендированным катализатором), используется в дополнение к катализатору гидроконверсии, удерживаемому в реакторе в кипящем слое. Увлекаемый катализатор отличается от катализатора, удерживаемого в реакторе, гранулометрическим составом и плотностью, подходящими для его увлечения. Под увлечением дисперсного катализатора понимается его циркуляция в одном или нескольких трехфазных реакторах, вызываемая жидкими потоками, причем указанный катализатор движется снизу вверх вместе с сырьем в указанных трехфазных реакторах и отводится из указанных трехфазных реакторов с продуктовым жидким потоком. Эти катализаторы хорошо известны специалистам.

Увлекаемый катализатор может быть с успехом получен путем введения по меньшей мере одного предшественника активной фазы непосредственно в один или несколько реакторов гидроконверсии и/или в сырье до введения указанного сырья на стадию или стадии гидроконверсии. Добавка предшественника может вводиться непрерывно или дискретно (в зависимости от операции, типа обрабатываемого сырья, спецификаций на искомые продукты и технологичности). Согласно одному или нескольким вариантам осуществления, предшественник или предшественники увлекаемого катализатора предварительно смешивают с углеводородным маслом, состоящим, например, из углеводородов, по меньшей мере 50 вес. % которых, от полного веса углеводородного масла, имеют температуру кипения в интервале от 180°C до 540°C, чтобы образовать предварительную смесь разбавленного предшественника. Согласно одному или нескольким вариантам осуществления, предшественник или предварительную смесь разбавленного предшественника диспергируют в тяжелом углеводородном сырье, например, путем динамического перемешивания (например, с помощью ротора, мешалки и т.д.), статического перемешивания (например, с помощью инжектора, через зонд, посредством статического смесителя и т.д.) или просто добавляют в сырье, чтобы получить смесь. Для диспергирования предшественника или разбавленной смеси предшественников в сырье для одной или нескольких стадий гидроконверсии можно использовать любые методы соединения и перемешивания, известные специалистам в данной области техники.

Указанный предшественник или предшественники активной фазы катализатора без подложки могут находиться в жидкой форме, как например, предшественники металлов, растворимые в органических средах, как, например, октоат молибдена и/или нафтенат молибдена, или водорастворимые соединения, как, например, фосфорномолибденовые кислоты и/или гептамолибдат аммония.

Указанный увлекаемый катализатор может быть образован и активирован ex situ, т.е. вне реактора в условиях, подходящих для активации, а затем вводиться вместе с сырьем. Указанный увлекаемый катализатор может быть также образован и активирован in situ в условиях реакции одной из стадий гидроконверсии.

Согласно одному варианту осуществления, указанный увлекаемый катализатор может быть нанесенным (т.е. содержать подложку). В этом случае нанесенный катализатор может быть с успехом получен:

- путем измельчения нанесенного катализатора гидроконверсии, свежего или отработанного, или путем измельчения смеси свежего и отработанного катализатора, или

- путем пропитки по меньшей мере одним предшественником активной фазы подложки, имеющей гранулометрический размер, подходящий для увлечения катализатора, предпочтительно от 0,001 до 100 мкм.

Активная фаза, равно как и подложка, могут быть такими, как описано выше для катализатора гидроконверсии, использующегося на начальной стадии гидроконверсии (a1). Их описание здесь не повторяется.

В одном из вариантов осуществления способа по изобретению в каждом реакторе начальной стадии гидроконверсии (a1) используется свой катализатор, подобранный к сырью, подаваемому в этот реактор.

В одном из вариантов осуществления способа по изобретению в каждом реакторе используется несколько типов катализаторов.

В одном из вариантов осуществления способа по изобретению каждый реактор содержит один или несколько катализаторов, подходящих для работы в кипящем слое, и, возможно, один или несколько дополнительных увлекаемых катализаторов.

Как известно и описано, например, в патенте FR 3033797, отработанный катализатор гидроконверсии может быть частично заменен свежим катализатором и/или отработанным катализатором, но с каталитической активностью выше, чем у заменяемого отработанного катализатора, и/или регенерированным катализатором, и/или омоложенным катализатором (катализатор, выходящий из зоны омоложения, в которой удаляется основная часть осажденных металлов, прежде чем направить отработанный и омоложенный катализатор в зону регенерации, в которой удаляются содержащиеся в нем углерод и сера, повышая тем самым активность катализатора), путем отвода отработанного катализатора, предпочтительно снизу реактора, и введения замены катализатора сверху или снизу реактора. Эта замена отработанного катализатор предпочтительно реализуется через равные промежутки времени, предпочтительно импульсами или почти непрерывно. Заменить отработанный катализатор можно полностью или частично отработанным, и/или регенерированным, и/или омоложенным катализатором из того же реактора и/или из другого реактора с любой стадии гидроконверсии. В катализатор можно добавить металлы в виде оксидов металлов, металлы в виде сульфидов металлов или после предварительной обработки. Для каждого реактора степень замены отработанного катализатора гидроконверсии свежим катализатором благоприятно составляет от 0,01 кг до 10 кг на метр кубический обрабатываемого сырья, предпочтительно от 0,1 кг до 3 кг на метр кубический обрабатываемого сырья. Это удаление и замена осуществляются с помощью устройств, предпочтительно позволяющих непрерывную работу указанной стадии гидроконверсии.

Что касается замены, по меньшей мере частичной, регенерированным катализатором, можно направить отработанный катализатор, извлеченный из реактора, в зону регенерации, в которой удаляются содержащиеся в нем углерод и сера, и затем вернуть этот регенерированный катализатор на стадию гидроконверсии. Что касается замены, по меньшей мере частичной, омоложенным катализатором, можно направить отработанный катализатор, извлеченный из реактора, в зону омоложения, в которой удаляется основная часть осажденных металлов, перед отправкой отработанного и омоложенного катализатора в зону регенерации, в которой удаляются содержащиеся в нем углерод и сера, и затем этот регенерированный катализатор возвращают на стадию гидроконверсии.

В начальную секцию гидроконверсии A1, помимо тяжелого углеводородного сырья, может также подаваться по меньшей мере один из следующих потоков:

- один или несколько видов внешнего углеводородного сырья (внешнего по отношению к способу согласно изобретению и отличающегося от исходного сырья), предпочтительно углеводородные фракции, внешние по отношению к способу, такие, как атмосферные дистилляты, вакуумные дистилляты, атмосферные остатки или вакуумные остатки;

- часть тяжелой фракции с одной или нескольких стадий промежуточного разделения (bj), реализуемых между двумя последовательными стадиями дополнительной гидроконверсии (ai), стадии (ai) и (bj) описываются ниже;

- часть или все, одну или несколько, промежуточных фракций, полученных на одной или нескольких стадиях промежуточного разделения (bj), реализуемых между двумя последовательными стадиями дополнительной гидроконверсии (ai);

- часть потока, выходящего с одной или нескольких стадий дополнительной гидроконверсии (ai);

- часть тяжелой фракции и/или одна или несколько промежуточных фракций, и/или одна или несколько легких фракций с первой стадии фракционирования (c) способа согласно изобретению;

- часть или весь остаточный асфальт, полученный на установке деасфальтизации D на стадии деасфальтизации (d);

- часть или вся легкая фракция DAO, полученная на второй стадии фракционирования (e) способа согласно изобретению.

Стадия промежуточного разделения (b1) (факультативная)

Жидкий поток с начальной стадии гидроконверсии (a1) можно затем подвергнуть стадии промежуточного разделения (b1) в секции промежуточного разделения B1, реализуемой между начальной стадией гидроконверсии (a1) и стадией дополнительной гидроконверсии после начальной стадии гидроконверсии. Эта стадия дополнительной гидроконверсии описывается ниже. Согласно изобретение, указанная стадия промежуточного разделения (b1) является предпочтительной, но она остается необязательной. Действительно, жидкий поток с начальной стадии гидроконверсии (a1) можно альтернативно направить напрямую на стадию дополнительной гидроконверсии.

Предпочтительно, по меньшей мере часть жидкого потока с начальной стадии гидроконверсии (a1) направляют на стадию промежуточного разделения (b1).

Стадия промежуточного разделения (b1) разделяет часть или весь жидкий поток с начальной стадии гидроконверсии (a1) с получением по меньшей мере одной жидкой фракции, называемой тяжелой, кипящей в основном при температуре больше или равной 350°C.

Таким образом, эта первая стадия промежуточного разделения дает по меньшей мере две фракции, включая тяжелую жидкую фракцию, какая описана выше, а другая или другие фракции представляют собой легкие и промежуточные фракции.

Легкая фракция, отделенная таким способом, содержит легкие растворенные газы (H2 и C1-C4), нафту (фракция, кипящая при температуре ниже 150°C), керосин (фракция, кипящая между 150°C и 250°C) и по меньшей мере часть газойля (фракция, кипящая между 250°C и 375°C).

Легкую фракцию можно затем направить, по меньшей мере частично, на установку фракционирования (на фигурах не показана), где из указанной легкой фракции удаляют легкие газы (H2 и C1-C4), например, путем проведения через испарительную колонну. Собранный при этом газообразный водород можно с успехом вернуть на вход начальной стадии гидроконверсии (a1).

Установка фракционирования, в которую может быть направлена легкая фракция, может также содержать дистилляционную колонну. В этом случае из легкой фракций, направляемой в указанную колонну, отделяют фракции нафты, керосина и газойля.

Тяжелая жидкая фракция со стадии промежуточного разделения (b1), кипящая в основном при температуре больше или равной 350°C, содержит по меньшей мере одну фракцию, кипящую при температуре больше или равной 540°C, называемую вакуумным остатком (представляющим собой непрореагировавшую фракцию). Тяжелая жидкая фракция со стадии промежуточного разделения (b1), кипящая в основном при температуре больше или равной 350°C, может также содержать фракцию, кипящую между 375°C и 540°C, называемую вакуумным дистиллятом. Возможно, что она содержит также часть фракции газойля, кипящую между 250°C и 375°C.

Эту тяжелую жидкую фракцию направляют затем, полностью или частично, на вторую стадию гидроконверсии (a2), как описано выше.

Таким образом, стадия промежуточного разделения (b1) может также разделять жидкий поток с начальной стадии гидроконверсии (a1) более чем на две жидкие фракции, в зависимости от используемых средств разделения.

Секция промежуточного разделения B1 содержит любое средство разделения, известное специалисту.

Так, секция промежуточного разделения B1 может содержать одно или несколько из следующих разделительных устройств: одну или несколько испарительных колонн, соединенных последовательно, одну или несколько отпарных колонн для удаления легких фракций с помощью пара и/или водорода, колонну атмосферной дистилляции, колонну вакуумной дистилляции.

Предпочтительно, стадия промежуточного разделения (b1) реализуется в одной или нескольких испарительных колоннах, соединенных последовательно.

Согласно одному предпочтительному варианту осуществления, стадия промежуточного разделения (b1) реализуется в единственной испарительной колонне. Предпочтительно, испарительная колонна функционирует при давлении и температуре, близких к рабочим условиям в последнем реакторе начальной стадии гидроконверсии (a1). Этот вариант осуществления является предпочтительным, в частности, так как он позволяет уменьшить количество оборудования и, следовательно, капитальные затраты.

Согласно другому варианту осуществления, стадия промежуточного разделения (b1) проводится в каскаде из нескольких испарительных колонн, функционирующих в рабочих условиях, отличных от условий в последнем реакторе начальной стадии гидроконверсии (a1), и позволяющих получить по меньшей мере легкую жидкую фракцию, которую можно затем направить, по меньшей мере частично, на установку фракционирования, и по меньшей мере тяжелую жидкую фракцию, которую можно затем направить, по меньшей мере частично, на вторую стадию гидроконверсии (a2).

В другом варианте осуществления стадия промежуточного разделения (b1) проводится в одной или нескольких отпарных колоннах с отгонкой паром и/или водородом. В результате поток, выходящий с начальной стадии гидроконверсии (a1), будет разделен по меньшей мере на легкую жидкую фракцию и по меньшей мере на тяжелую жидкую фракцию. Тяжелую жидкую фракцию направляют затем, по меньшей мере частично, на вторую стадию гидроконверсии (a2).

В другом варианте осуществления стадия промежуточного разделения (b1) проводится в колонне атмосферной дистилляции, разделяющей жидкий поток, выходящий с начальной стадии гидроконверсии (a1). Тяжелую жидкую фракцию, извлеченную из колонны атмосферной дистилляции, направляют затем, по меньшей мере частично, на вторую стадию гидроконверсии (a2).

В другом варианте осуществления стадия промежуточного разделения (b1) проводится в колонне атмосферной дистилляции, разделяющей жидкий поток с начальной стадии гидроконверсии (a1), и в колонне вакуумной дистилляции, на которую поступает остаток с колонны атмосферной дистилляции и которая производит тяжелую жидкую фракцию, направляемую затем, по меньшей мере частично, на вторую стадию гидроконверсии (a2).

Стадия промежуточного разделения (b1) может также представлять собой комбинацию этих разных вариантов, описанных выше, в порядке, отличном от описанного выше.

Факультативно, перед направлением на вторую стадию гидроконверсии (a2) согласно изобретению тяжелую жидкую фракцию можно подвергнуть стадии отгонки паром и/или водородом с использованием одной или нескольких отпарных колонн, чтобы удалить соединения из тяжелой фракции соединения с точкой кипения ниже 540°C.

В секцию промежуточного разделения B1 может также подаваться, помимо части или всего жидкого потока с начальной стадии гидроконверсии (a1), по меньшей мере один из следующих потоков:

- часть тяжелого углеводородного сырья, направляемого на стадию гидроконверсии (байпас);

- один или несколько видов внешнего углеводородного сырья, предпочтительно, углеводородные фракции, внешние по отношению к процессу, такие как атмосферные дистилляты, вакуумные дистилляты, атмосферные остатки, вакуумные остатки;

- часть тяжелой фракции с одной или нескольких стадий промежуточного разделения Bj, осуществляемых между двумя последовательными стадиями дополнительной гидроконверсии (ai), после стадии (a1), как более подробно описано ниже;

- часть или все, одна или несколько, промежуточных фракций, полученных на одной или нескольких стадий промежуточного разделения (bj), проводимых между двумя последовательными стадиями дополнительной гидроконверсии (ai);

- часть жидкого потока с одной или нескольких стадии дополнительной гидроконверсии (ai), описываемых ниже;

- часть тяжелой фракции, и/или одной или нескольких промежуточных фракций, и/или одной или нескольких легких фракций, полученных на первой стадии фракционирования (c), подробно описываемой ниже;

- часть или всю фракцию DAO, полученную на установке деасфальтизации D стадии деасфальтизации (d);

- часть или всю тяжелую фракцию DAO, полученную на второй стадии фракционирования (e);

- часть или всю легкую фракцию DAO, полученную на второй стадии фракционирования (e).

В этом случае на вход секции промежуточного разделения или между двумя разными устройствами секции промежуточного разделения, например, между испарительными колоннами, отпарными колоннами, и/или дистилляционными колоннами можно подать дополнительный поток.

Стадия(и) дополнительной гидроконверсии (ai) и факультативная стадия или стадии промежуточного разделения (bj)

Согласно изобретению, часть или весь поток с начальной стадии гидроконверсии (a1) или, предпочтительно, часть или вся тяжелая фракция, выходящая со стадии промежуточного разделения (b1), обрабатывается в присутствии водорода на стадии дополнительной гидроконверсии (a2), реализуемой в секции дополнительной гидроконверсии A2, которая следует за начальной стадией гидроконверсии (a1) или, возможно, за стадией промежуточного разделения (b1).

Способ согласно изобретению может включать более одной стадии дополнительной гидроконверсии (ai), а также более одной стадии промежуточного разделения (bj) между двумя последовательными стадиями дополнительной гидроконверсии (ai).

Так, способ согласно изобретению включает (n-1) стадию дополнительной гидроконверсии (ai) в (n-1) секциях дополнительной гидроконверсии Ai, в присутствии водорода, по меньшей мере части или всего жидкого потока с предыдущей стадии гидроконверсии (ai-1) или, возможно, тяжелой фракции с факультативной стадии промежуточного разделения (bj) между двумя последовательными стадиями гидроконверсии, разделяющими часть или весь жидкий поток с предыдущей стадии гидроконверсии (ai-1), чтобы получить по меньшей мере одну тяжелую фракцию, кипящую в основном при температуре больше или равной 350°C, причем (n-1) стадия дополнительной гидроконверсии (ai) проводятся так, чтобы получить гидроконвертированный жидкий поток с пониженным содержанием серы, коксового остатка по Конрадсону, металлов и азота.

При этом n означает полное число стадий гидроконверсии, причем n больше или равно 2.

i и j являются индексами. i есть целое число в интервале от 2 до n, а j есть целое число в интервале от 1 до (n-1).

Каждая из секций дополнительной гидроконверсии Ai включает в себя по меньшей мере один трехфазный реактор, содержащий по меньшей мере один катализатор гидроконверсии, какой описан для начальной секции гидроконверсии A1.

Начальная стадия гидроконверсии и стадия или стадии дополнительной гидроконверсии являются отдельными стадиями, реализуемыми в разных секциях гидроконверсии.

Эти (n-1) стадии дополнительной гидроконверсии (ai) осуществляются аналогично тому, как было описано для начальной стадии гидроконверсии, поэтому их описание здесь не повторяется. Это относится, в частности, к рабочим условиям, используемому оборудованию, используемым катализаторам гидроконверсии, за исключением деталей, приведенных ниже.

Как и для начальной стадии гидроконверсии (a1), (n-1) стадия дополнительной гидроконверсии (ai) предпочтительно осуществляются в секциях начальной гидроконверсии A1, содержащей один или несколько трехфазных реакторов гидроконверсии, которые могут быть соединены последовательно и/или параллельно и которые работают предпочтительно в кипящем слое, как описано выше для начальной стадии гидроконверсии (a1). Согласно этому предпочтительному варианту осуществления, каждый трехфазный реактор работает с псевдоожиженным слоем, называемый кипящим слоем. Каждый реактор предпочтительно содержит рециркуляционный нанос, позволяющий удерживать катализатор в кипящем слое путем непрерывной рециркуляции по меньшей мере части жидкой фракции, предпочтительно отводимой сверху реактора и снова вводящейся снизу реактора.

На этих стадиях дополнительной гидроконверсии рабочие условия могут быть более жесткими, чем на начальной стадии гидроконверсии, в частности, используются более высокая температура реакции, остающаяся в диапазоне 300°C-550°C, предпочтительно 350°C-500°C, более предпочтительно 370°C-450°C, или же уменьшенное количество водорода, вводимого в реактора, остающееся в диапазоне от 50 до 5000 Нм3/м3 жидкого сырья, предпочтительно от 100 до 2000 Нм3/м3 и еще более предпочтительно от 200 до 1000 Нм3/м3. Другие параметры давления и VVH находятся в тех же диапазонах, какие описаны для начальной стадии гидроконверсии.

Катализатор, используемый в реакторе или реакторах стадии дополнительной гидроконверсии, может быть таким же, какой используется в реакторах начальной стадии гидроконверсии, или же может быть катализатором, более подходящим для гидроконверсия остаточных фракций, содержащих DAO. В этом случае катализатор может иметь пористую подложку или иметь содержание металлов, подходящее для гидроконверсии сырья, содержащего фракции DAO.

Что касается возможной замены отработанного катализатора, степень замены катализатора, применимая в реакторе или реакторах стадии дополнительной гидроконверсии, может быть такой же, какая используется для реактора или реакторов начальной стадии гидроконверсии, или может быть более подходящей для гидроконверсия остаточных фракций, содержащих DAO. В этом случае степень замены катализатора может быть ниже, что подходит для гидроконверсии сырья, содержащего фракции DAO.

Другие стадии промежуточного разделения (bj), каждая из которых может проводиться между двумя последовательными стадиями дополнительной гидроконверсии Ai, также реализуются аналогично тому, как было описано для стадии промежуточного разделения (b1), поэтому описание стадий (bj) здесь не повторяется.

В одном предпочтительном варианте осуществления способ по изобретению всегда включает стадию промежуточного разделения (bj) между двумя последовательными стадиями дополнительной гидроконверсии (ai). Согласно альтернативному варианту осуществления, поток со стадии дополнительной гидроконверсии (ai) направляется напрямую на другую стадию дополнительной гидроконверсии (ai+1) после стадии (ai).

Согласно одному предпочтительному варианту осуществления, способ включает единственную стадию дополнительной гидроконверсии (a2) и стадию промежуточного разделения (b1). В частности, согласно фигурам, это соответствует случаю, когда n равно 2, при этом i принимает единственное значение 2, и j единственное значение 1.

Согласно изобретению, по меньшей мере часть фракции DAO, полученной на стадии деасфальтизации (d), более подробно описываемой ниже, и/или по меньшей мере часть тяжелой фракции DAO со второй стадии фракционирования (e), также более подробно описываемой ниже, возвращают в процесс, направляя на стадию дополнительной гидроконверсии (ai) и/или на стадию промежуточного разделения (bj). Таким образом, способ согласно изобретению исключает возврат DAO или тяжелой фракции DAO на начальную стадию гидроконверсии.

Таким образом, рециркулирующее масло DAO или тяжелая фракция DAO может обрабатываться в секции дополнительной гидроконверсии Ai вместе с по меньшей мере частью потока, поступающего с начальной стадии гидроконверсии (a1) или стадии дополнительной гидроконверсии (ai), или, более предпочтительно, обрабатывается совместно с по меньшей мере частью тяжелой фракции со стадии промежуточного разделения (bj).

В каждую секцию дополнительной гидроконверсии Ai может также подаваться, в дополнение к потоку с начальной стадии гидроконверсии или с предыдущей стадии дополнительной гидроконверсии (ai-1) или же, предпочтительно, в дополнение к тяжелой фракции со стадии промежуточного разделения (bj), по меньшей мере один из следующих потоков:

- часть тяжелого углеводородного сырья, направляемого на начальную стадию гидроконверсии (байпас);

- один или несколько видов внешнего углеводородного сырья, предпочтительно, углеводородные фракции, внешние по отношению к процессу, такие как атмосферные дистилляты, вакуумные дистилляты, атмосферные остатки, вакуумные остатки;

- часть тяжелой фракции с одной или нескольких более поздних стадий промежуточного разделения Bj, осуществляемых между двумя последовательными стадиями дополнительной гидроконверсии (ai);

- часть или все, одна или несколько, промежуточных фракций, полученных на одной или нескольких последующих стадиях промежуточного разделения (bj), проводимых между двумя последовательными стадиями дополнительной гидроконверсии (ai);

- часть потока с одной или нескольких последующих стадий дополнительной гидроконверсии (ai+1);

- часть тяжелой фракции, и/или одной или нескольких промежуточных фракций, и/или одной или нескольких легких фракций, полученных на первой стадии фракционирования (c) способа согласно изобретению;

- часть или вся фракция DAO, полученная на установке деасфальтизации D на стадии деасфальтизации (d);

- часть или вся тяжелая фракция DAO, полученная на второй стадии фракционирования (e) способа согласно изобретению;

- часть или вся легкая фракция DAO, полученная на второй стадии фракционирования (e);

- часть или весь остаточный асфальт, полученный на установке деасфальтизации D стадии деасфальтизации (d).

Каждая секция промежуточного разделения Bj может также принимать, в дополнение к части или ко всему гидроконвертированному жидкому потоку с начальной стадии гидроконверсии (a1) или предшествующей стадии дополнительной гидроконверсии (ai-1), по меньшей мере один из следующих потоков:

- часть тяжелого углеводородного сырья, направляемого на стадию гидроконверсии (байпас);

- один или несколько видов внешнего углеводородного сырья, предпочтительно, углеводородные фракции, внешние по отношению к процессу, такие как атмосферные дистилляты, вакуумные дистилляты, атмосферные остатки, вакуумные остатки;

- часть тяжелой фракции с одной или нескольких более поздних стадий промежуточного разделения Bj, осуществляемых между двумя последовательными стадиями дополнительной гидроконверсии (ai);

- часть или все, одна или несколько, промежуточные фракции, полученные на одной или нескольких последующих стадиях промежуточного разделения (bj), проводимых между двумя последовательными стадиями дополнительной гидроконверсии (ai);

- часть жидкого потока с одной или нескольких последующих стадий дополнительной гидроконверсии (ai+1);

- часть тяжелой фракции, и/или одной или нескольких промежуточных фракций, и/или одной или нескольких легких фракций, полученных на первой стадии фракционирования (c);

- часть или вся фракция DAO, полученная на установке деасфальтизации D стадии деасфальтизации (d);

- часть или вся тяжелая фракция DAO, полученная на второй стадии фракционирования (e);

- часть или вся легкая фракция DAO, полученная на второй стадии фракционирования (e).

В этом случае дополнительный поток может быть направлен на вход секции промежуточного разделения Bj или между двумя разными устройствами секции промежуточного разделения Bj, например, между испарительными колоннами, отпарными колоннами и/или дистилляционными колоннами.

Первая стадия фракционирования (c)

Гидроконвертированный жидкий поток, выходящий с последней стадии дополнительной гидроконверсии (an), подвергают затем, по меньшей мере частью, стадии фракционирования (c) в первой секции фракционирования C.

Эта первая стадия фракционирования (c) разделяет часть или весь поток со стадии (an) на несколько фракций, включая по меньшей мере одну тяжелую жидкую фракцию, кипящую в основном при температуре выше 350°C, предпочтительно выше 500°C и предпочтительно выше 540°C. Тяжелая жидкая фракция содержит фракцию, кипящую при температуре выше 540°C, называемую вакуумным остатком (представляющую собой непрореагировавшую фракцию). Она может содержать часть фракции газойля, кипящую между 250°C и 375°C, и фракцию, кипящую между 375°C и 540°C, называемую вакуумным дистиллятом.

Таким образом, указанная первая стадия фракционирования производит по меньшей мере две фракции, в том числе тяжелую жидкую фракцию, какая описана выше, а другая и другие фракции являются легкой и промежуточными фракциями.

Первая секция фракционирования C содержит любые устройства разделения, известные специалисту.

Так, первая секция фракционирования C может содержать одно или несколько следующих устройств разделения: одна или несколько испарительных колонн, соединенных последовательно, предпочтительно каскад из по меньшей мере двух последовательных испарительных колонн, одну или несколько колонн для отгонки водяным паром и/или водородом, колонну атмосферной дистилляции, колонну вакуумной дистилляции.

В одном варианте осуществления эта первая стадия фракционирования (c) реализована посредством схемы с по меньшей мере двумя последовательными испарительными колоннами.

Согласно другому варианту осуществления, первая стадия фракционирования (c) реализована посредством одной или нескольких колонн для отгонки паром и/или водородом.

Согласно другому предпочтительному варианту осуществления, первая стадия фракционирования (c) реализована посредством колонны атмосферной дистилляции, более предпочтительно посредством колонны атмосферной дистилляции и колонны вакуумной дистилляции, на которую подается атмосферный остаток.

В более предпочтительном варианте осуществления эта первая стадия фракционирования (c) реализована посредством одной или нескольких испарительных колонн, колонны атмосферной дистилляции и колонны вакуумной дистилляции, на которую подается атмосферный остаток. Эта конфигурация позволяет уменьшить размер более поздней установки деасфальтизации, снижая тем самым капитальные затраты и эксплуатационный расходы.

Первая секция фракционирования C может также получать, помимо части или всего гидроконвертированного жидкого потока, полученного на последней стадии дополнительной гидроконверсии (an), по меньшей мере один из следующих потоков:

- часть тяжелого углеводородного сырья, направляемого на стадию гидроконверсии (байпас);

- один или несколько видов внешнего углеводородного сырья, предпочтительно, углеводородные фракции, внешние по отношению к процессу, такие как атмосферные дистилляты, вакуумные дистилляты, атмосферные остатки, вакуумные остатки;

- часть тяжелой фракции с одной или нескольких стадий промежуточного разделения Bj, осуществляемых между двумя последовательными стадиями дополнительной гидроконверсии (ai);

- часть жидкого потока с одной или нескольких стадий дополнительной гидроконверсии (ai);

- часть одной или нескольких промежуточных фракций, полученных на первой стадии фракционирования (c);

- часть фракции DAO, полученная на установке деасфальтизации D стадии деасфальтизации (d);

- часть тяжелой фракции DAO, полученная на второй стадии фракционирования (e);

- часть или вся легкая фракция DAO, полученная на второй стадии фракционирования (e).

В этом случае дополнительный поток может быть направлен на вход секции промежуточного разделения или между двумя различными устройствами секции промежуточного разделения, например, между испарительными колоннами, отпарными колоннами и/или дистилляционными колоннами.

Стадия деасфальтизации (d)

В соответствии с предлагаемым изобретением способом, тяжелую фракцию, выходящую с первой стадии фракционирования (c), подвергают затем, частично или полностью, стадии деасфальтизации (d) в установке деасфальтизации D, посредством по меньшей мере одного углеводородного растворителя, чтобы выделить DAO и остаточный асфальт.

Установка деасфальтизации D может также принимать по меньшей мере один из следующих потоков:

- часть тяжелого углеводородного сырья, направляемого на стадию гидроконверсии (байпас);

- один или несколько видов внешнего углеводородного сырья, предпочтительно, углеводородные фракции, внешние по отношению к процессу, такие как атмосферные дистилляты, вакуумные дистилляты, атмосферные остатки, вакуумные остатки;

- часть тяжелой фракции с одной или нескольких стадий промежуточного разделения (bj), осуществляемых между двумя последовательными стадиями дополнительной гидроконверсии (ai) (на фигуре 1 не показано);

- часть жидкого потока с начальной стадии гидроконверсии (a1) или одной или нескольких стадий дополнительной гидроконверсии (ai) (на фигуре 1 не показано).

Стадия деасфальтизации (d) растворителем (или SDA от английского Solvent DeAsphalting) осуществляется в условиях, хорошо известных специалисту. Так, можно сослаться на статью Billon и др., опубликованную в 1994 в томе 49, №5 Revue de l'Institut  du Pétrole, p.р. 495-507, в книге "Raffinage et conversion des produit lourds du pétrole", авторы J.F. Le Page, SG Chatila и M Davidson, Edition Technip, p. 17-32, или в патентах US 4239616, US 4354922, US 4354928, US 4440633, US 4536283 и US 4715946.

du Pétrole, p.р. 495-507, в книге "Raffinage et conversion des produit lourds du pétrole", авторы J.F. Le Page, SG Chatila и M Davidson, Edition Technip, p. 17-32, или в патентах US 4239616, US 4354922, US 4354928, US 4440633, US 4536283 и US 4715946.

Деасфальтизация может быть реализована в одном или нескольких смесителях-декантаторах или в одной или нескольких экстракционных колоннах. Так, установка деасфальтизации D содержит по меньшей мере один смеситель-декантатор или по меньшей мере одну экстракционную колонну.