Область применения изобретения

Настоящее изобретение в общем имеет отношение к созданию подвижных установок для ремонта скважин, а более конкретно к созданию подвижной установки для ремонта скважин, которая содержит двигатель, приводящий в действие подъемный механизм.

Известный уровень техники

Нефтяные и другие скважины обычно имеют обсадную колонну, систему труб (лифтовую колонну), насосные штанги и совершающий возвратно-поступательное движение узел привода. Обсадную колонну обычно используют для облицовки ствола скважины, причем она обычно содержит длинную колонну (нитку) труб относительно большого диаметра, соединенных друг с другом при помощи резьбовых соединений, известных как муфты. Обсадные трубы обычно определяют наибольший наружный диаметр и глубину ствола скважины. Лифтовая колонна скважины обычно представляет собой длинную колонну отрезков трубы, резьбовые концы которых также соединены между собой при помощи резьбовых соединений. Лифтовая колонна идет вниз внутри обсадной колонны и служит каналом для транспортирования нефти или некоторых других флюидов на поверхность скважины. Погружной возвратно-поступательный насос, закрепленный на нижнем конце лифтовой колонны, всасывает флюид из кольцевого пространства между внутренним диаметром обсадной колонны и внешним диаметром лифтовой колонны, и принудительно подает флюид вверх через лифтовую колонну на поверхность. Для приведения в действие насоса используют нитку насосных штанг, идущую через лифтовую колонну и служащую в качестве соединительной тяги, которая соединяет погружной насос с создающим возвратно-поступательное движение узлом привода на уровне поверхности земли. Нитка насосных штанг обычно содержит множество насосных штанг, концы которых соединены друг с другом при помощи резьбовых соединительных шпилек.

Необходимо периодически производить техническое обслуживание или ремонт скважин. Техническое обслуживание существующих скважин или бурение новых скважин вызывает необходимость решения различных задач, в том числе (но без ограничения) введение или удаление секций обсадной колонны, насосных штанг, лифтовой колонны и насосов. Такие задачи обычно решают с использованием подвижной установки для ремонта скважин, которая представляет собой транспортное средство, на котором установлен подъемный механизм для подъема различных компонентов скважины. Подъемный механизм обычно имеет привод от дизельного двигателя, скорость которого пропорциональна мощности, подводимой к подъемному механизму. Оператор может вручную регулировать скорость двигателя в соответствии с требованиями подъема груза при выполнении конкретной работы. При подъеме обсадной колонны и других тяжелых грузов, двигатель может работать на полной скорости, причем скорость двигателя может быть снижена при подъеме более легких грузов, таких как насосные штанги.

За исключением некоторых технических правил, которые могут быть предоставлены оператору диспетчером, выбор скорости двигателя или уровня мощности, подводимой к подъемному механизму, часто оставляют на усмотрение оператора. В результате могут происходить аварии, связанные с чрезмерной мощностью, подводимой к подъемному механизму, при которых могут происходить не только поломки различных компонентов скважины, но и самого подъемного механизма. Например, если трансмиссия, соединяющая двигатель с подъемным механизмом, находится в положении самого малого передаточного отношения, в то время как двигатель работает на полной скорости, может развиваться чрезмерно высокая подъемная сила. Такая сила может превышать номинальную грузоподъемность одного или нескольких компонентов подъемного механизма, таких как деррик-кран подъемного механизма, трос или буровая лебедка (то есть силовой барабан, который наматывает и разматывает трос). Превышение номинальной грузоподъемности подъемного механизма может приводить к катастрофическим результатам.

Следовательно, существует необходимость в создании более надежной системы для исключения превышения заданной нагрузки подъемного механизма.

Краткое изложение изобретения

Чтобы избежать приложения чрезмерной подъемной силы, первой задачей настоящего изобретения является по меньшей мере ограничение скорости двигателя подъемного механизма в ответ на определение того факта, что заданная подъемная сила достигнута.

Другой задачей является снижение скорости двигателя подъемного механизма в ответ на определение того факта, что заданная подъемная сила достигнута.

Еще одной задачей является снижение скорости двигателя подъемного механизма за счет выпуска сжатого воздуха в атмосферу.

Еще одной задачей некоторых вариантов изобретения, когда скорость двигателя можно изменять вручную из двух местоположений, является автоматическое ограничение или снижение скорости двигателя из третьего местоположения.

Еще одной задачей является ограничение или снижение скорости двигателя за счет простого срабатывания клапана с электромагнитным управлением (клапана с соленоидом).

Еще одной задачей является ограничение или снижение скорости двигателя в ответ на определение того факта, что повысилось давление в одном или в нескольких башмаках, которые сжимаются под весом деррик-крана подъемного механизма. Еще одной задачей является обнаружение повреждения одного или нескольких башмаков, при обнаружении снижения их общего давления ниже заданного уровня.

Еще одной задачей является использование датчика деформации для измерения нагрузки на подъемный механизм.

Еще одной задачей является использование гидротрансформатора для подключения двигателя к трансмиссии.

Еще одной задачей является использование двигателя для избирательного привода подъемного механизма и перемещения транспортного средства (тележки), которое несет подъемный механизм.

Еще одной задачей является периодическое обнуление системы определения нагрузки.

Еще одной задачей является ограничение или снижение подъемной силы подъемного механизма за счет ограничения или снижения расхода топлива двигателя.

Указанные задачи решены настоящим изобретением при помощи подвижной установки для ремонта скважин, которая содержит подъемный механизм с приводом от двигателя. Подъемная сила подъемного механизма может быть ограничена или снижена в ответ на достижение заданной подъемной силы. Подъемная сила может быть ограничена или снижена за счет ограничения или снижения скорости двигателя.

Краткое описание чертежей

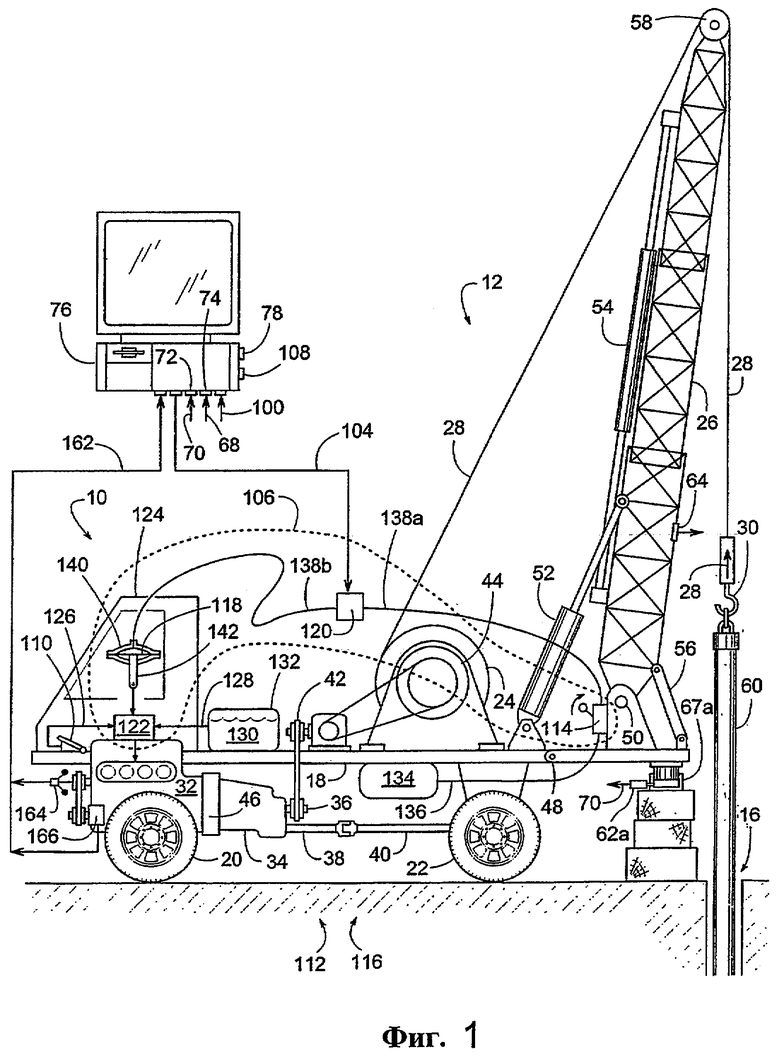

На фиг.1 схематично показана подвижная установка для ремонта скважин в соответствии по меньшей мере с одним вариантом настоящего изобретения.

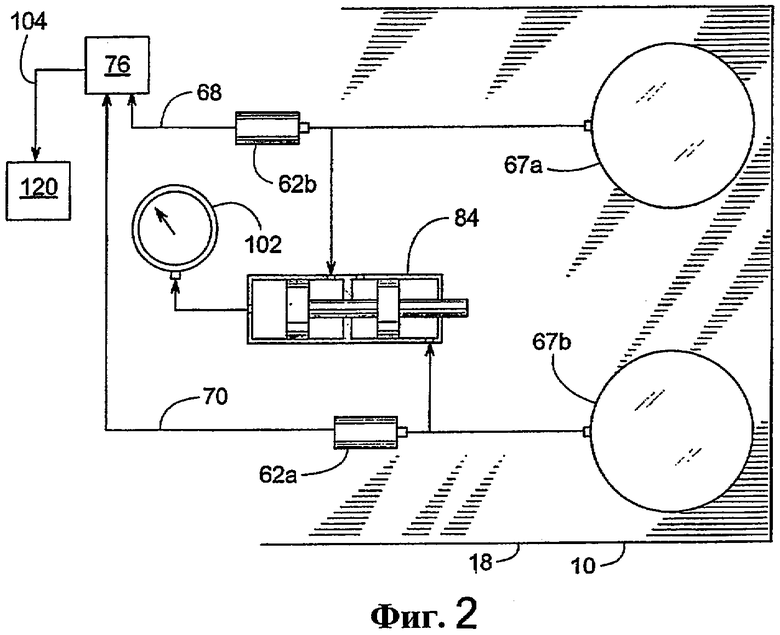

На фиг.2 показан вид снизу системы с гидравлическим башмаком для определения нагрузки, которая (система) поддерживает задний нижний участок установки для ремонта скважин.

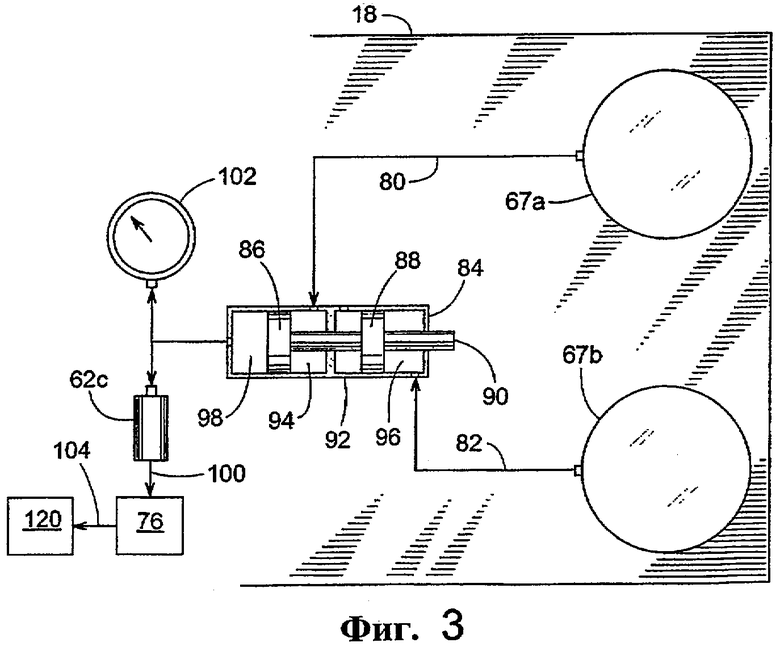

На фиг.3 показан вид, аналогичный показанному на фиг.2, но для альтернативного варианта.

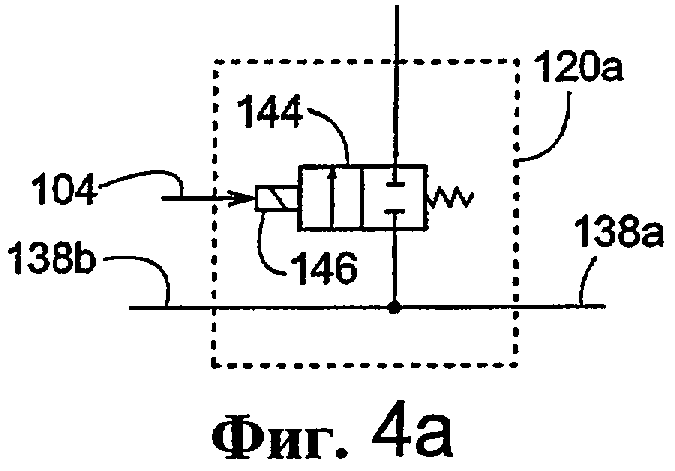

На фиг.4а схематично показана система клапанов в нормальном положении.

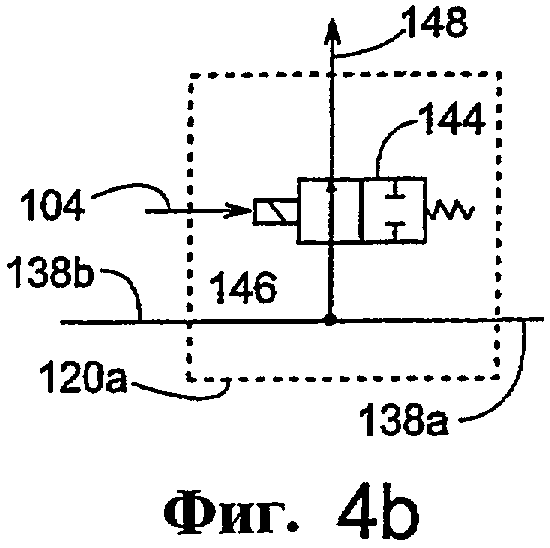

На фиг.4b показан вид, аналогичный показанному на фиг.4а, но система клапанов показана в положении ограничения скорости.

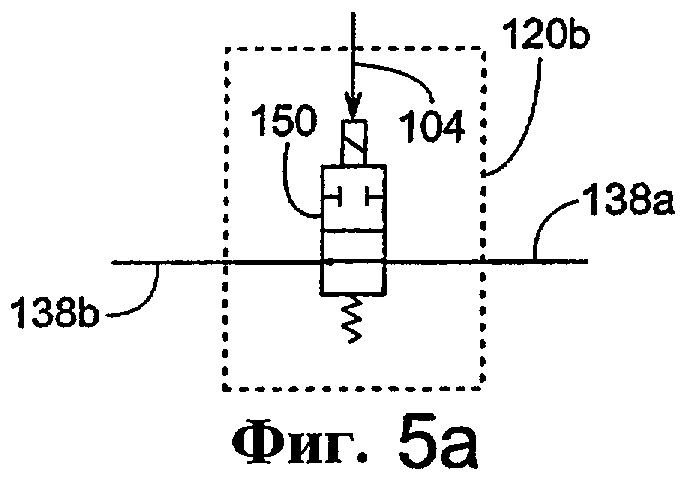

На фиг.5а схематично показана другая система клапанов в нормальном положении.

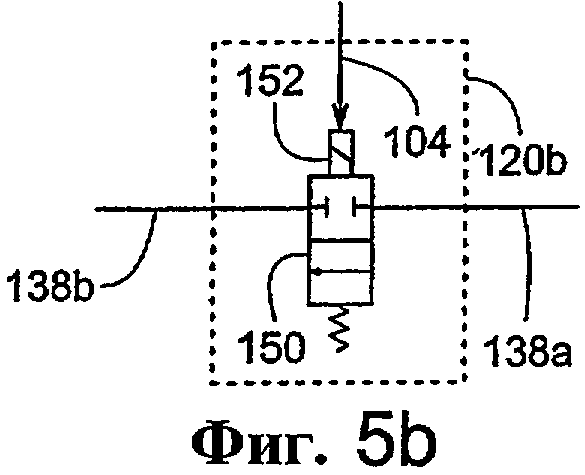

На фиг.5b показан вид, аналогичный показанному на фиг.5а, но система клапанов показана в положении ограничения скорости.

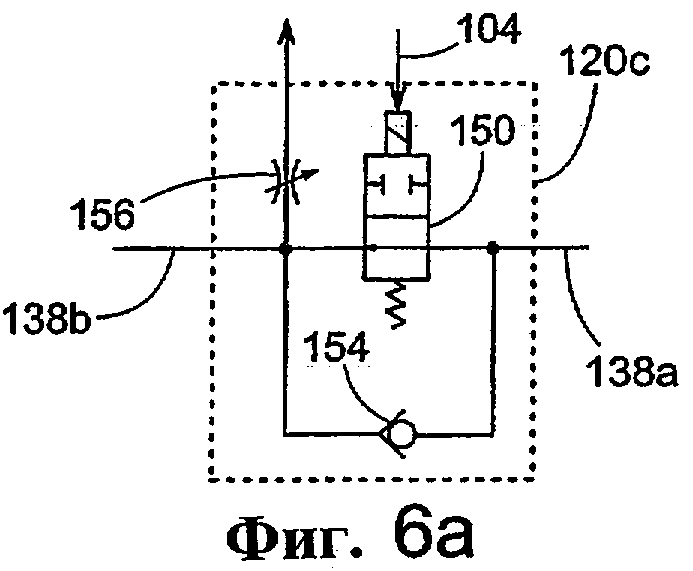

На фиг.6а схематично показана еще одна система клапанов в нормальном положении.

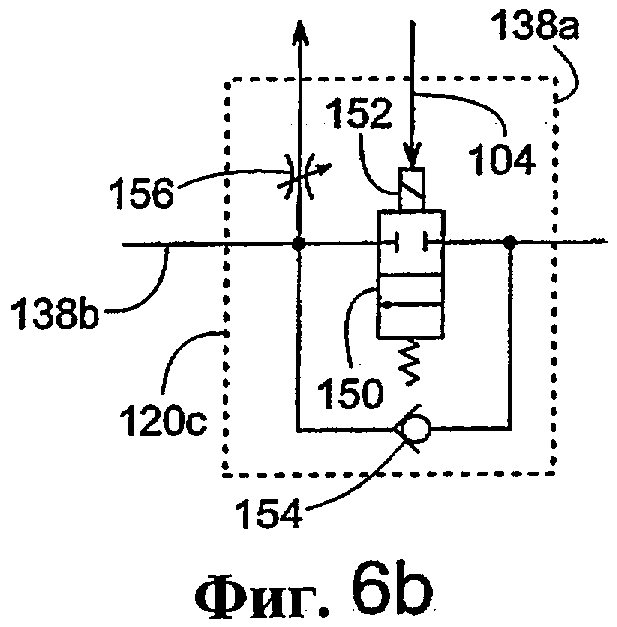

На фиг.6b показан вид, аналогичный показанному на фиг.6а, но система клапанов показана в положении ограничения скорости.

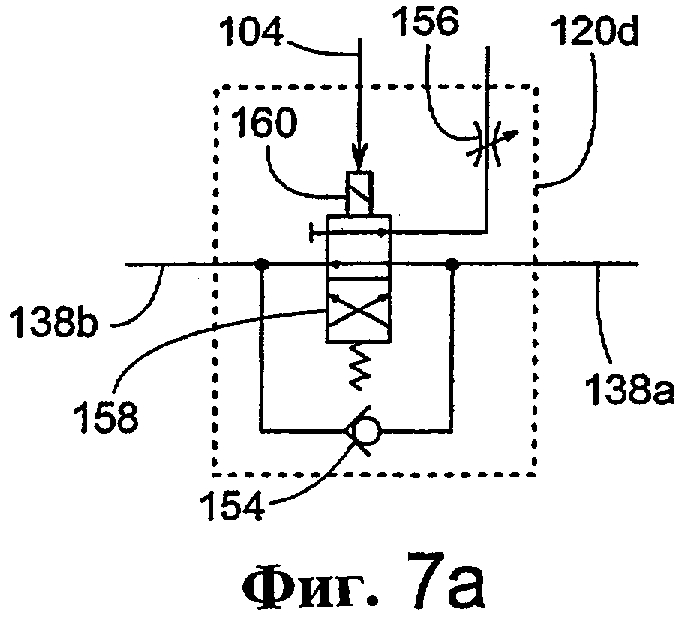

На фиг.7а схематично показана еще одна система клапанов в нормальном положении.

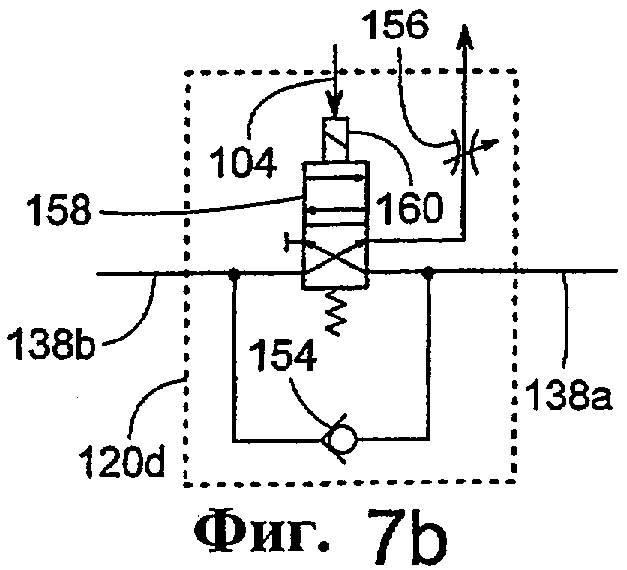

На фиг.7b показан вид, аналогичный показанному на фиг.7а, но система клапанов показана в положении ограничения скорости.

Описание предпочтительного варианта

При работе подъемного механизма подвижной установки для ремонта скважин, можно избежать аварий за счет ограничения скорости двигателя подъемного механизма в ответ на определение того факта, что нагрузка на крюке подъемного механизма достигла заданного предела.

На фиг.1 схематично показан один из примеров подвижной установки 10 для ремонта скважин, с подъемным механизмом 12 для создания подъемной силы 14, которая изменяется при ремонте скважины 16. В этом примере, установка 10 для ремонта скважин представляет собой транспортное средство, которое содержит раму тележки 18, ведущее колесо 20 и/или 22, соединенное с рамой 18 для перемещения установки 10 вдоль дороги, барабан 24 подъемного механизма, поддерживаемый рамой 18, деррик-кран 26, соединенный с рамой 18, трос 28 подъемного механизма, поддерживаемый деррик-краном 26 и намотанный вокруг барабана 24, блок 30, подвешенный на тросе 28 (блоком 30 может быть крюк или некоторое другое устройство, которое передает силу 14 на трос 28), двигатель 32 внутреннего сгорания, поддерживаемый рамой 18, и трансмиссию 34, которая соединяет двигатель 32 с барабаном 24 подъемного механизма и ведущим колесом 22.

Для приведения в движение барабана 24 подъемного механизма или ведущего колеса 22, может быть использована трансмиссия 34 фирмы General Motors или Allison, которая содержит два выходных вала 36 и 38. Приводной вал 40 может соединять выходной вал 38 с ведущим колесом 22, а приводной вал 42 может соединять выходной вал 36 с барабаном 24 подъемного механизма. Муфта 44 может быть использована для избирательного соединения (или разъединения) приводного вала 42 с тросом 28 подъемного механизма. Гидротрансформатор 46 может быть использован для соединения двигателя 32 с трансмиссией 34, причем термин "гидротрансформатор" следует понимать в широком смысле как любое жидкостное устройство, которое позволяет передавать вращение от одного элемента на другой, однако позволяет иметь некоторое проскальзывание при вращении между двумя элементами (например, между выходным валом двигателя и входным валом трансмиссии). Обеспечиваемое при помощи гидротрансформатора 46 проскальзывание позволяет трансмиссии 34 отвечать на увеличение нагрузки (нагрузки подъемного механизма или нагрузки перемещения транспортного средства) созданием более высокого вращающего момента за счет снижения выходной скорости трансмиссии при увеличении нагрузки.

Деррик-кран 26 может быть соединен с рамой 18 с возможностью поворота за счет шарнирного соединения 48 и/или 50, что позволяет цилиндру 52 производить поворот деррик-крана 26 между поднятым положением, показанным на фиг.1, и сложенным положением хранения для транспортирования. Кроме того, двусторонний цилиндр 54 позволяет удлинять и сокращать деррик-кран 26 телескопическим образом между удлиненной конфигурацией деррик-крана, показанной на фиг.1, и его втянутой конфигурацией для транспортирования. Отсоединяемая стойка 56 может быть использована для содействия удержанию деррик-крана 26 в его поднятом положении. Следовательно, деррик-кран 26 может быть установлен на раме 18 с возможностью поворота, причем стойка 56 и/или цилиндр 52 могут при необходимости временно удерживать деррик-кран 26 главным образом в положении фиксированной ориентации. Деррик-кран 26 содержит верхний шкив 58, который поддерживает и направляет трос 28 подъемного механизма. Таким образом, когда барабан 24 подъемного механизма избирательно сматывает и разматывает трос 28, тогда блок 30 соответственно поднимается и опускается.

Сила 28 создается за счет приложения (или подвешивания) нагрузки 60 к блоку 30. Нагрузка 60 показана схематично для отображения различных объектов, которые может переносить подъемный механизм, таких как насосные штанги, системы труб, обсадные колонны и т.п. В дополнение к весу нагрузки 60, другие факторы могут вносить вклад в значение силы 28. Эти другие факторы могут включать в себя вертикальное ускорение нагрузки 60, трение между нагрузкой 60 и стволом скважины, а также гидравлическое сопротивление между нагрузкой 60 и флюидами в скважине. Часто увеличение скорости подъема нагрузки 60 может приводит к увеличению силы 28, особенно в случае гидравлического сопротивления.

Для определения или измерения величины силы 28, установка 10 для ремонта скважин может иметь датчик нагрузки, такой как датчик давления 62а, датчик деформации (тензодатчик) 64, или любое другое устройство, которое создает сигнал нагрузки, который изменяется в ответ на изменение силы 28. Датчик деформации 64 может быть прикреплен к деррик-крану 60 или к любой другой части установки 10, которая испытывает физические изменения, вызванные нагрузкой 60. Например, в некоторых случаях, датчик нагрузки прикрепляют к проволочной оттяжке, которая помогает поддерживать деррик-кран 26. В других случаях, один или несколько обычных датчиков давления 62а и 62b могут быть прикреплены к одному или нескольким гидравлическим башмакам 67а и 67b, который помогают поддерживать вес деррик-крана 26 и нагрузки 60. Башмаками 67а и 67b могут быть блок поршень/цилиндр или эластичный баллон, заполненный рабочей жидкостью. Сжатие башмаков 67а и 67b повышает гидравлическое давление внутри них. Датчики давления 62а и 62b могут измерять это давление для определения силы сжатия, приложенной к башмакам.

Обратимся теперь к рассмотрению фиг.2 и 3, на которой показан вид снизу башмаков 67а и 67b, на которые опирается нижняя часть (обратная сторона) установки 10 для ремонта скважин, причем датчики давления 62а и 62b могут быть соединены с башмаками 67а и 67b различным образом. Например, на фиг.2 каждый башмак 67а и 67b имеет свой собственный датчик давления 62а и 62b, которые создают сигналы нагрузки 68 и 70, значения которых изменяются при изменении давления внутри башмаков. Сигналы 68 и 70 может быть поданы на входы 72 и 74 контроллера 76. Контроллер 76 затем вычисляет силу 28 как сумму сигналов 68 и 70, когда блок 30 несет нагрузку 60 (значение полной нагрузки), минус сумма сигналов 68 и 70, когда блок 30 не нагружен (значение нулевой нагрузки). Оператор может использовать кнопку 78 или некоторое другое обычное устройство ввода для периодического переключения контроллера 76 на определение значения нулевой нагрузки. Более часто или непрерывно, контроллер 76 автоматически определяет значение полной нагрузки для вычисления силы 28. Контроллер 76 показан схематично для отображения любого устройства, которое позволяет получать выходной сигнал в ответ на поступление входного сигнала, который изменяется при изменении силы 28. В качестве примеров контроллера 76 можно привести (но без ограничения) персональный компьютер (ПК); настольный компьютер; портативный компьютер; ноутбук; карманный калькулятор; переносной компьютер; микрокомпьютер; микропроцессор; программируемый логический контроллер (ПЛК); интегральные схемы; схемы, содержащие реле, аналоговые компоненты и/или цифровые компоненты; и различные комбинации указанных элементов.

В примере, показанном на фиг.3, гидравлические линии 80 и 82 соединяют башмаки 67а и 67b с интегратором 84, например, с одним из интеграторов, выпускаемых фирмой М.D.Totco Company of Cedar Park, Texas.

Интегратор 84 содержит два поршня 86 и 88, которые закреплены на общем валу 90 внутри корпуса 92 и образуют две впускные камеры 94 и 96 и выпускную камеру 98. Линия 80 служит для передачи давления от башмака 67а в камеру 94, а линия 82 служит для передачи давления от башмака 67b в камеру 96. Со стороны штока каждого из поршней 86 и 88 имеется открытая для приложения давления площадь, равная половине наружной поверхности поршня 86. Таким образом, в выпускной камере 98 развивается давление, которое представляет собой усредненное значение давлений, приложенных к башмакам 67а и 67b. Датчик 62 с может измерять гидравлическое давление в камере 98 и создавать сигнал 100, поступающий на контроллер 76, причем величина сигнала 100 изменяется при изменении силы 28. В вариантах, показанных на фиг.2 и 3, манометр 102 может быть использован для измерения давления в камере 98, соответствующего величине силы 28. Манометр может иметь вращаемый вручную элемент начала отсчета, который позволяет оператору производить установку манометра на нуль за счет его вращения, например, таким образом, чтобы манометр показывал нуль, когда подъемный механизм не нагружен.

Вне зависимости от того, как производят измерение или определение силы 28, контроллер 76 вырабатывает выходной сигнал 104 в ответ на сигнал нагрузки, такой как сигналы 68, 70, и/или 100, который изменяется при изменении силы. Для упрощения, работа контроллера 76 будет описана со ссылкой на систему, показанную на фиг.3; однако специалисты легко поймут, что система, показанная на фиг.2, и другие системы определения нагрузки также не выходят за рамки настоящего изобретения.

В системе, показанной на фиг.3, выходной сигнал 104 управляет регулятором скорости двигателя 106 (фиг.1) так, чтобы ограничивать или уменьшать скорость двигателя 32 в ответ на сигнал нагрузки 100, который достиг заданного предела. Пределом может быть постоянное, фиксированное значение, или же предел может быть регулируемым и вводимым вручную в контроллер 76 при помощи обычного устройства ввода 108, такого как клавиатура, номеронабиратель или мышь, позволяющая выбирать значение на экране монитора компьютера. Возможность выбора заданного предела позволяет использовать один предел при подъеме тяжелых грузов, таких как обсадные колонны, и более низкий предел при подъеме более легких грузов, таких как насосные штанги. Ранее объяснения того, как выходной сигнал 100 может влиять на скорость двигателя 32, сначала будет описано построение и полная работа регулятора скорости 106.

В некоторых вариантах, регулятор скорости двигателя 106 содержит первый ручной исполнительный механизм 110, расположенный на переднем участке 112 транспортного средства, второй ручной исполнительный механизм 114, расположенный на заднем участке 116 транспортного средства, диафрагму 118, и систему клапанов 120. Термин "передний участок" относится к любой части установки 10, которая находится ближе к самому переднему колесу 20 установки 10, а термин "задний участок" относится к любой части установки 10, которая находится ближе к самому заднему колесу 22 установки 10. Кроме того, в некоторых вариантах, двигатель 32 представляет собой дизельный двигатель, который содержит систему впуска топлива 122, такую как обычный карбюратор или систему впрыска топлива. Для изменения скорости перемещения установки 10 для ремонта скважин, водитель в кабине 124 установки 10 нажимает ножную педаль (известную также как педаль газа или акселератор), которая представляет собой наиболее известную форму первого ручного исполнительного механизма 110. Элемент связи 126 известным образом передает движение первого ручного исполнительного механизма 110 на систему впуска топлива 122, что позволяет регулировать расход топлива двигателя и, следовательно, регулировать скорость двигателя и скорость перемещения установки. Топливная магистраль 128 позволяет направлять топливо 130 из топливного бака 132 в систему впуска топлива 122.

Второй ручной исполнительный механизм 114 позволяет оператору регулировать скорость подъема подъемного механизма от заднего участка 116 установки 10. Ручной исполнительный механизм 114 показан схематично для отображения любого устройства, которое позволяет вручную изменять скорость двигателя 32. В качестве некоторых примеров исполнительного механизма 114 можно привести (но без ограничения) регуляторы воздушного давления типа CONTROLAIR или FLEXAIR, которые могут быть закуплены на фирме Rexroth Corporation of Lexington, Kentucky.

В некоторых вариантах, воздушный компрессор 134 подает сжатый воздух (например, под давлением 125 фунтов на квадратный дюйм) на исполнительный механизм 114 по воздушной магистрали 136, откуда исполнительный механизм 114 выпускает воздух в другую воздушную магистраль 138 под давлением, которое регулируют путем ручного управления исполнительным механизмом 114. Из магистрали 138а сжатый воздух проходит через систему клапанов 120, через воздушную магистраль 138b и поступает на привод дроссельной заслонки 140. Привод дроссельной заслонки 140 содержит диафрагму 118, которая преобразует давление в магистрали 138b в соответствующее перемещение элемента связи 142. Элемент связи 142 соединен с системой впуска топлива 122 таким образом, что перемещение элемента связи 142 регулирует расход топлива двигателя, что изменяет скорость двигателя, в результате чего изменяется скорость вращения барабана 24 подъемного механизма. Привод дроссельной заслонки 118 показан схематично для отображения любого устройства, которое позволяет ручному исполнительному механизму 114 регулировать расход топлива двигателя 32. В качестве одного из примеров привода дроссельной заслонки 140 можно привести устройство А-2-Н ACTUATOR POSITIONER, выпускаемое фирмой Wabco Fluid Power. Элемент связи 142 может быть устроен таким образом, что скорость двигателя 32 и барабана подъемного механизма 24 возрастает при повышении давления в магистрали 138b.

Для обеспечения воздействия регулятора скорости 106 на изменение скорости двигателя 32 в ответ на выходной сигнал 104, может быть использована система клапанов 120 регулятора скорости 106, имеющая самую разнообразную конфигурацию. Такая примерная система клапанов 120 может представлять собой (но без ограничения) систему, показанную на фиг.4а, 4b, 5а, 5b, 6а, 6b, 7а и 7b.

На фиг.4а и 4b показана система клапанов 120а, которая содержит двухпутевой, на два положения, нормально закрытый, управляемый соленоидом, подпружиненный клапан 144. На фиг.4а показана система клапанов 120а, нормально закрытая в своем нормальном положении, а на фиг.4b эта система показана в своем положении ограничения скорости. Сигнал 104 воздействует на соленоид 146 для смещения клапана 144 между его нормальным положением и положением ограничения скорости. В нормальном положении, показанном на фиг.4а, магистраль 138а питает магистраль 138b сжатым воздухом, главным образом без вмешательства со стороны клапана 144. Однако когда сила 28 возрастает до заданного предела, блок управления (контроллер) 76 создает сигнал 104, который воздействует на соленоид 146 и открывает клапан 144. Когда клапан 144 открыт, как это показано на фиг.4b, он выпускает сжатый воздух из магистралей 138а и 138b в атмосферу, как это показано стрелкой 148. Снижение воздушного давления в магистрали 138b приводит к тому, что привод дроссельной заслонки 140 снижает скорость двигателя 32 и, следовательно, снижает скорость подъемного механизма.

На фиг.5а и 5b показана система клапанов 120b, которая содержит двухпутевой, на два положения, нормально открытый, управляемый соленоидом, подпружиненный клапан 150. На фиг.5а показана система клапанов 120b, нормально открытая в своем нормальном положении, а на фиг.5b эта система показана в своем положении ограничения скорости. Сигнал 104 воздействует на соленоид 152 для смещения клапана 150 между его нормальным положением и положением ограничения скорости. В нормальном положении, показанном на фиг.5а, клапан 150 позволяет магистрали 138а питать сжатым воздухом магистраль 138b. Однако когда сила 28 возрастает до заданного предела, блок управления 76 создает сигнал 104, который воздействует на соленоид 152 и закрывает клапан 150. Когда клапан 150 закрыт, как это показано на фиг.5b, он не позволяет сжатому воздуху из магистрали 138а поступать в магистраль 138b. Это ограничивает давление на диафрагму 118, что ограничивает скорость двигателя 32 и скорость барабана подъемного механизма 24.

На фиг.6а и 6b показана система клапанов 120 с, аналогичная системе 120b; однако, система клапанов 120 с дополнительно содержит перепускной обратный клапан 154 и фиксированный или регулируемый ограничитель потока 156. На фиг.6а система клапанов 120 с показана в своем нормальном положении, а на фиг.6b эта система показана в своем положении ограничения скорости. Сигнал 104 воздействует на соленоид 152 для смещения клапана 150 между его нормальным положением и положением ограничения скорости. В нормальном положении, показанном на фиг.6а, клапан 150 позволяет магистрали 138а питать сжатым воздухом магистраль 138b. Однако когда сила 28 возрастает до заданного предела, блок управления 76 создает сигнал 104, который воздействует на соленоид 152 и закрывает клапан 150. Когда клапан 150 закрыт, как это показано на фиг.6b, он не позволяет сжатому воздуху из магистрали 138а поступать в магистраль 138b. При этом ограничитель потока 156 медленно стравливает воздух из магистрали 138b, что медленно снижает давление на диафрагме 118 и, в свою очередь, медленно снижает скорость двигателя 32 и скорость барабана подъемного механизма 24. В то время как скорость двигателя и подъемного механизма медленно снижаются, обратный клапан 154 позволяет оператору резко снизить скорость подъемного механизма при помощи ручного исполнительного механизма 114. Например, если оператор перемещает исполнительный механизм 114 в положение быстрого падения давления в магистрали 138а, до уровня ниже медленно падающего давления в магистрали 138b, то обратный клапан 154 позволяет воздуху из линии 138b скорее поступать назад в магистраль 138а, а не медленно просачиваться через ограничитель потока 156. Эта характеристика может быть полезной в том случае, когда оператору необходимо быстро и решительно реагировать на ситуацию, в которой достигнут предел заданной силы.

На фиг.7а и 7b показана система клапанов 120d, аналогичная системе 120с; однако, клапан 150 заменен на четырехпутевой, на два положения, нормально открытый, управляемый соленоидом, подпружиненный клапан 158. Клапан 158 позволяет устанавливать ограничитель потока 156 в таком местоположении, в котором ограничитель потока только позволяет стравливать воздух из магистрали 138b, когда выходной сигнал 104 блока управления 76 подает команду на перемещение системы клапанов 120d из своего нормального положения, показанного на фиг.7а, в положение ограничения скорости, показанное на фиг.7b. В нормальном положении, показанном на фиг.7а, клапан 158 позволяет магистрали 138а питать сжатым воздухом магистраль 138b, без воздействия со стороны обратного клапана 154 и ограничителя потока 156. Однако когда сила 28 возрастает до заданного предела, блок управления 76 создает сигнал 104, который воздействует на соленоид 160 и сдвигает клапан 158 в положение, показанное на фиг.7b. В этом положении клапан 158 не позволяет сжатому воздуху из магистрали 138а поступать в магистраль 138b. Кроме того, при этом ограничитель потока 156 начинает медленно стравливать воздух из магистрали 138b, что медленно снижает давление на диафрагме 118 и, в свою очередь, медленно снижает скорость двигателя 32 и скорость барабана подъемного механизма 24. В то время как скорость двигателя и подъемного механизма медленно снижается, обратный клапан 154 все еще позволяет оператору резко снизить скорость подъемного механизма при помощи ручного исполнительного механизма 114.

Несмотря на то, что был описан предпочтительный вариант осуществления изобретения, совершенно ясно, что в него специалистами в данной области могут быть внесены изменения и дополнения, которые не выходят за рамки формулы изобретения. Например, в некоторых случаях, контроллер 76 может получать сигнал обратной связи 162, отображающий скорость двигателя и полученный при помощи тахометра 164 двигателя или генератора 166 с приводом от двигателя. Такая обратная связь по скорости двигателя может быть использована совместно с сигналами нагрузки для содействия регулированию скорости двигателя 32. Следует отметить, что некоторые упомянутые в описании узлы могут быть получены от фирмы Rexrofh Corporation, Wabsco Fluid Power division of American-Standard, 1953 Mercer Road, Lexington, Kentucky, и от фирмы Westinghouse Air Brake Company. Следует также иметь в виду, что фирменные названия узлов приведены только для примера и не имеют ограничительного характера.

Группа изобретений относится к области бурения, а именно к подвижной установке для ремонта скважин. Установка включает раму тележки, ведущее колесо, соединенное с рамой тележки, барабан подъемного механизма, поддерживаемый рамой тележки, деррик-кран подъемного механизма, соединенный с рамой тележки, трос, поддерживаемый деррик-краном подъемного механизма и намотанный вокруг барабана подъемного механизма, блок, подвешенный на тросе для передачи подъемной силы, двигатель, поддерживаемый рамой тележки, регулятор скорости двигателя, трансмиссию с приводом от двигателя, избирательно соединяемую с барабаном подъемного механизма и ведущим колесом, датчик нагрузки, вырабатывающий сигнал нагрузки, который изменяется в ответ на изменение подъемной силы, и контроллер, имеющий первый вход для получения сигнала нагрузки, второй вход для получения вводимых вручную данных и выход, соединенный с регулятором скорости двигателя. При поступлении выходного сигнала регулятор скорости двигателя ограничивает скорость двигателя в ответ на достижение сигналом нагрузки заданного предела, в котором заданный предел вводят вручную через второй вход контроллера. Способ управления подъемной силой, создаваемой подъемным механизмом с приводом от двигателя, предусматривает получение вводимого вручную заданного предела, сохранение заданного предела, увеличение подъемной силы до сохраненного заданного предела, и ограничение скорости двигателя в ответ на достижение сохраненного заданного предела. Способ эксплуатации подъемного механизма, работающего с переменной нагрузкой, включает в себя получение вводимого вручную заданного предела, сохранение заданного предела, увеличение нагрузки до сохраненного заданного предела, и ограничение расхода топлива двигателя в ответ на увеличение нагрузки до сохраненного заданного предела. Обеспечивает ограничение скорости двигателя в ответ на достижение сигналом нагрузки заданного предела. 4 н. и 27 з.п. ф-лы, 11 ил.

Приоритет по пунктам:

| US 4324387 А, 13.04.1982 | |||

| Устройство оптимизации спускоподъемных операций в бурении | 1985 |

|

SU1388550A1 |

| КАРДЫШ В.Г | |||

| и др | |||

| Техника и технология бурения геологоразведочных скважин за рубежом | |||

| - М.: Недра, 1989, с.249-251 | |||

| Приспособление к ткацким станкам для автоматической смены шпуль по израсходовании или обрыве уточной нити | 1927 |

|

SU11259A1 |

| КИРСАНОВ А.Н | |||

| и др | |||

| Буровые машины и механизмы | |||

| - М.: Недра, 1981, с.189-190 | |||

| Устройство для ограничения подъема талевого блока | 1985 |

|

SU1320166A1 |

| Спускоподъемный агрегат буровой установки | 1989 |

|

SU1640349A1 |

| Способ оптимизации скорости спуска-подъема бурильной колонны | 1989 |

|

SU1765350A1 |

| SU 1790661 A3, 23.01.1993 | |||

| US 6209639 B1, 03.04.2001. | |||

Авторы

Даты

2008-11-10—Публикация

2003-10-02—Подача