Предпосылки к созданию изобретения

После проведения бурения скважины при помощи буровой установки и введения в скважину обсадной колонны буровую установку демонтируют и отгружают с рабочей площадки. С этого момента для обслуживания скважины обычно используют подвижный ремонтный блок. Обслуживание скважины включает в себя установку (введение) и извлечение внутренних колонн труб, насосных штанг и насосов. Для проведения различных работ требуется множество различных инструментов.

Одним из элементов оборудования, который находят почти на каждой установке для подземного ремонта скважин, является система подъемного механизма для управления движением троса, к которому прикреплен талевый блок. Подъемный механизм сматывает и разматывает трос, к которому прикреплен талевый блок, который в конечном счете используют для подъема из нефтяных и газовых скважин и опускания в них тяжелых объектов, таких как штанги и колонны. Подъемный механизм обычно приводится в действие при помощи двигателя переменной скорости, избирательно (частично) связанного с подъемным механизмом. Первичный двигатель приводит в действие подъемный механизм, обычно с использованием цепного соединения и фрикционной муфты с воздушным управлением, причем муфта барабана является критическим компонентом всей системы подъемного механизма. Муфта является наиболее часто неправильно эксплуатируемым компонентом всей системы барабана. В большинстве случаев, неправильная эксплуатация муфты возникает за счет нежелательного проскальзывания, которое ведет к чрезмерному износу блока муфты, снижает вес груза, который может поднимать установка для подземного ремонта скважин, и, в конечном счете, ведет к полному разрушению установки.

Эффект сцепления муфты является функцией как фрикционного компонента муфты (коэффициента трения и площади поперечного сечения), так и полного усилия между барабаном и пластинами соединения. Само собой разумеется, что более высокие нагрузки, поддерживаемые (поднимаемые и опускаемые) установкой для подземного ремонта скважин, требуют повышения силы сцепления между соединением и барабаном, для чего необходимы более прочные муфты. Так как муфты установок для подземного ремонта скважин обычно приводятся в действие (управляются) воздухом, величина давления воздуха, приложенного к блоку муфты, является критической для его нормальной работы.

Срок службы муфты барабана установки для подземного ремонта скважин зависит от коэффициента использования и техники (мастерства) оператора. На некоторых установках муфты могут служить свыше 5 лет, в то время как на других приходится их заменять с интервалами менее 1 года. Это приводит к необходимости дорогостоящего ремонта установки и к еще более дорогостоящему простою установки. Поэтому необходима система содействия оператору установки в обращении с муфтой барабана, так чтобы снизить износ муфты, вызванный недостаточным мастерством оператора.

Краткое изложение изобретения

В соответствии с настоящим изобретением в целом предлагается система, предназначенная для содействия оператору нефтяной буровой установки или установки для подземного ремонта скважин, которая предупреждает его, что давление воздуха является слишком низким для использования (включения) муфты барабана, создает протокол для анализа техники работы на установке, который служит средством обучения операторов установок, и содействует контролю работы установки. Датчик давления установлен в непосредственной близости от магистрали подачи воздуха в диафрагму муфты и может контролировать действительно подводимое к муфте давление воздуха. Этот датчик посылает сигнал на логическую схему, которая сравнивает указанный сигнал с заданным диапазоном давлений. Если сигнал выше этого диапазона, то логическая схема полагает, что муфта включена и что имеется достаточное давление воздуха для подъема груза. Если сигнал ниже диапазона, то логическая схема полагает, что муфта не включена и барабан не производит подъем. Если сигнал находится в заданном диапазоне, то логическая схема полагает, что муфта включена, но давление воздуха слишком низкое для подъема груза. Тогда логическая схема посылает сигнал тревоги оператору, предупреждая его о возникшей проблеме.

Краткое описание чертежей

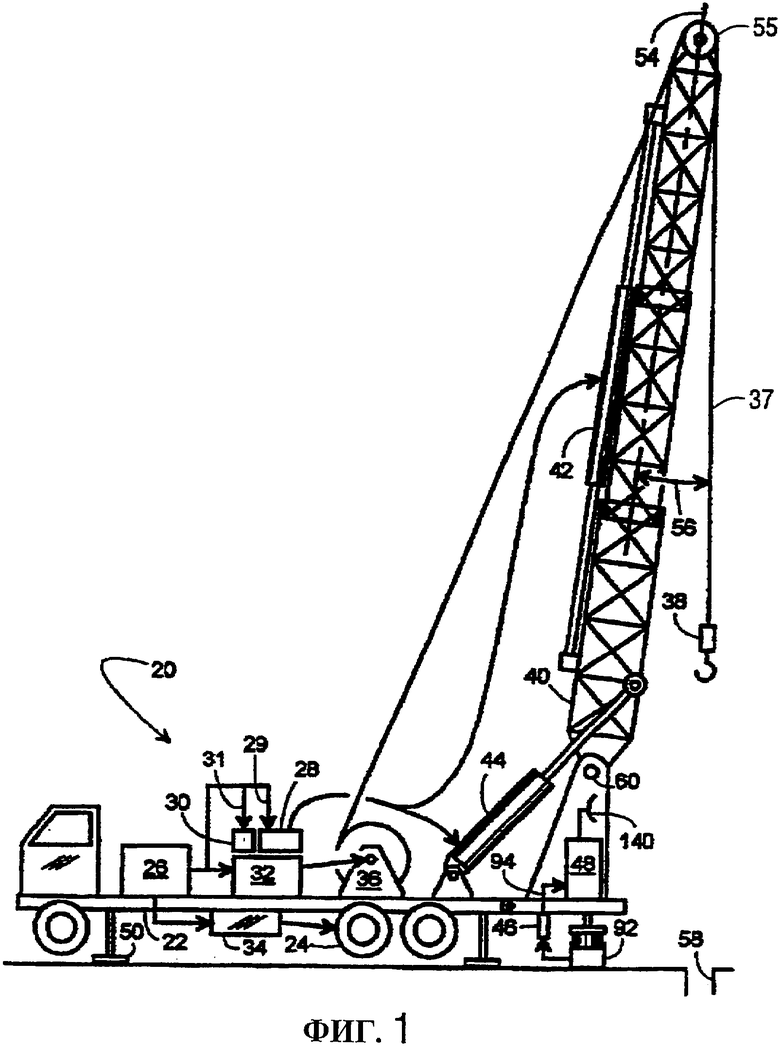

На фиг.1 показаны основные компоненты установки для подземного ремонта скважин.

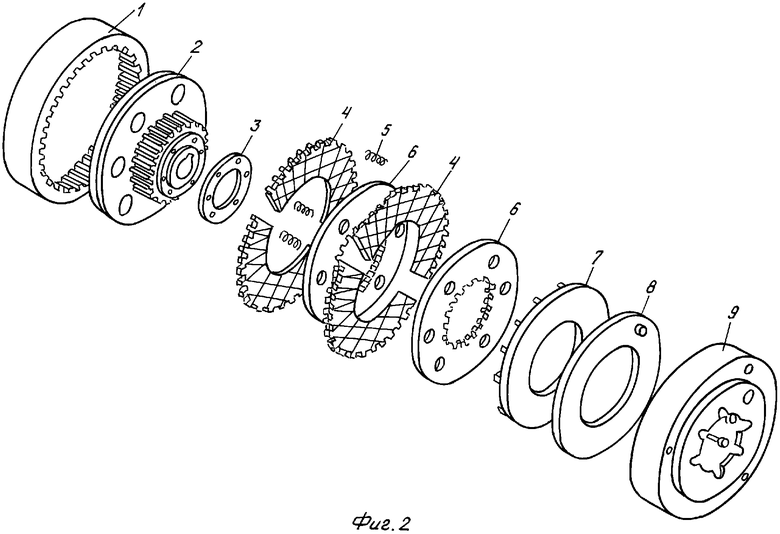

На фиг.2 показаны основные детали муфты барабана.

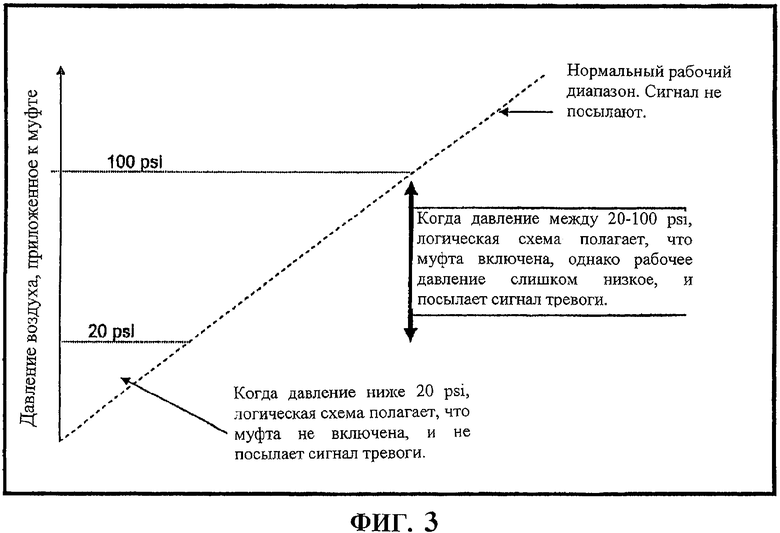

На фиг.3 графически иллюстрируется один из вариантов настоящего изобретения.

На фиг.4 показана блок-схема одного из вариантов настоящего изобретения.

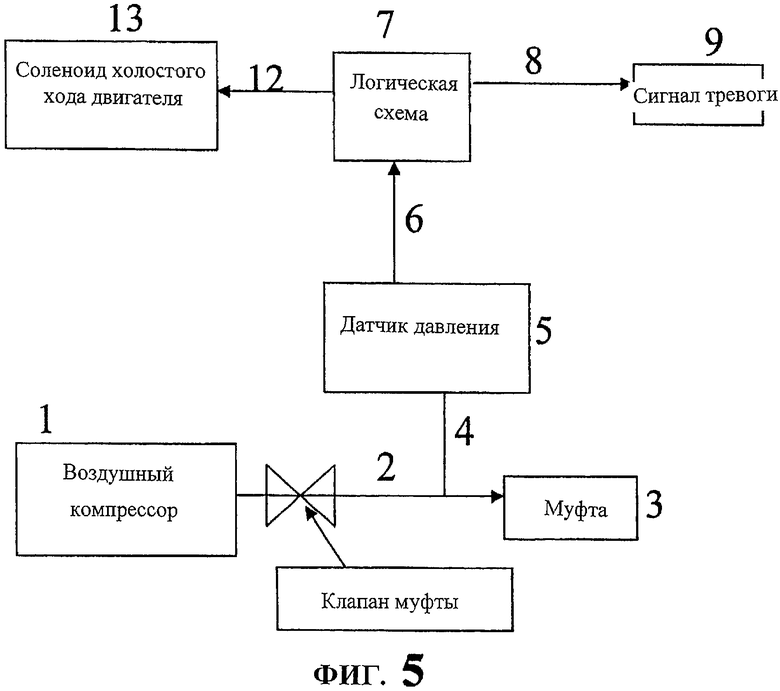

На фиг.5 показана блок-схема альтернативного варианта настоящего изобретения.

Описание предпочтительных вариантов изобретения

Обратимся сначала к рассмотрению фиг.1, на которой показана выдвижная автономная установка для подземного ремонта скважин 20, которая содержит раму тележки 22, поддерживаемую колесами 24, двигатель 26, гидравлический насос 28, воздушный компрессор 30, первую трансмиссию 32, вторую трансмиссию 34, подъемный механизм переменной скорости 36, блок 38, расширяемый (удлиняемый) деррик-кран 40, первый гидравлический цилиндр 42, второй гидравлический цилиндр 44, монитор 48 и втяжные стойки 50. Двигатель 26 избирательно подключается к колесам 24 и к подъемному механизму 36 при помощи трансмиссий 34 и 32 соответственно. Двигатель 26 также приводит в действие гидравлический насос 28 через магистраль 29, а также воздушный компрессор 30 через магистраль 31. Воздушный компрессор 30 приводит в действие пневматический слип (не показан), а гидравлический насос 28 приводит в действие набор гидравлических ключей для труб (не показан). Гидравлический насос 28 также приводит в действие гидроцилиндры 42 и 44, которые удлиняются соответствующим образом и поворачивают деррик-кран 40 так, чтобы избирательно устанавливать его в рабочее положение (фиг.1) и во втянутое положение (не показано). В рабочем положении, деррик-кран 40 направлен вверх, но его продольная центральная линия (ось) 54 смещена от вертикали на угол 56. Это угловое смещение 56 позволяет блоку 38 иметь доступ в ствол скважины 58 без помех со стороны каркаса деррик-крана и позволяет производить быструю установку и извлечение внутренних трубных сегментов, таких как внутренние колонны труб 62 и/или насосные штанги.

Обратимся вновь к рассмотрению фиг.1, на которой показано, что вес, приложенный к блоку 38, измеряют, например, при помощи гидравлического башмака 92, который поддерживает вес деррик-крана 40. Обычно гидравлическим башмаком 92 является поршень в цилиндре, но это может быть и диафрагма. Гидравлическое давление в башмаке 92 возрастает при увеличении веса груза на блоке 38, и это давление можно контролировать для оценки веса груза на блоке. Для определения веса груза на блоке могут быть использованы и другие типы датчиков, в том числе магистральные индикаторы, прикрепленные к неподвижному концу талевого каната подъемного механизма, датчики деформации, которые измеряют любые приложенные к деррик-крану силы сжатия, или динамометрические элементы, установленные в разных положениях на деррик-кране или на наголовнике. В то время как вес груза на блоке может быть измерен любым возможным образом, следует иметь в виду, что точное значение измерения не является критическим в соответствии с настоящим изобретением, однако важно, чтобы вес груза на блоке был измерен.

Двигатель 26, который обычно имеет номинальную мощность около или свыше 300 л.с., подключен к автоматической трансмиссии 32, которая обычно содержит 5 или 6 зубчатых колес (шестерен). Автоматическая трансмиссия 32 подключена под прямым углом к приводу, который перемещает соединение цепей и звездочек, которое, в свою очередь, приводит в действие муфту барабана лифтовой колонны через несколько звездочек. Когда оператор желает захватить груз и вытянуть его из скважины, муфту вводят в зацепление между барабаном и внешней пластиной соединения за счет приложения давления воздуха. После этого сила трения передает энергию вращения от соединения к барабану лифтовой колонны. Когда барабан вращается, он наматывает или освобождает бурильный канат, который, в свою очередь, вызывает перемещение талевых блоков вверх или вниз, соответственно поднимая груз из скважины или опуская груз в нее.

Задачей является передача мощности от двигателя непосредственно к барабану лифтовой колонны, без чрезмерного износа подвижных частей, а также при минимальной потере энергии или скорости. Двигатель работает все время во время работы установки, и энергия вращения от него передается к соединению через конвертер, трансмиссию и привод под прямым углом. Конструкция силовой передачи содержит гидротрансформатор, который выбирает (исключает) все проскальзывание и сводит к минимуму проскальзывание муфты барабана.

Обратимся теперь к рассмотрению фиг.2, на которой показаны основные компоненты муфты; однако следует иметь в виду, что существует множество других конструкций муфт, но все они работают с трением. Давление воздуха прикладывают к резиновой диафрагме 8, которая давит на нажимные пластины 7 и 6, чтобы прижать фрикционные диски 4 к пластине 2, в результате чего вращательное движение соединения передается к приводному кольцу 1, которое перемещает подъемный механизм. Сила трения сцепления может быть выражена уравнением 1:

в котором F представляет собой полную силу трения между двумя объектами, f представляет собой коэффициент трения, а N представляет собой нормальное давление между двумя объектами. В этом случае, двумя объектами являются нажимные пластины 7 и 6 и пластина 2, причем трение создается фрикционными дисками 4. В случае муфты, показанной на фиг.2, нормальное усилие может быть выражено уравнением 2:

в котором А представляет собой площадь поперечного сечения диафрагмы 8, а Р представляет собой давление воздуха, приложенное к диафрагме. Таким образом, окончательная сила трения сцепления непосредственно зависит от давления воздуха, приложенного к диафрагме 8, так что становится понятно, что любое снижение давления воздуха в муфте вызывает уменьшение силы сцепления между соединением и барабаном лифтовой колонны.

Когда поднимают тяжелые грузы, может происходить проскальзывание, поэтому оператор установки должен быть полностью уверен в том, что максимальное давление воздуха приложено к диафрагме 8 или, альтернативно, имеется по меньшей мере минимальное давление воздуха, необходимое для подъема груза без проскальзывания муфты. Существуют множество причин, по которым приложенное к диафрагме 8 давление воздуха может падать ниже оптимального значения. Такими причинами могут быть низкое давление воздуха на выходе компрессора, утечка в магистралях подвода воздуха, сужение магистралей подвода воздуха и/или утечка в диафрагме 8. Идеальное сцепление муфты может происходить только тогда, когда максимальное количество воздуха приложено к диафрагме, однако ограничение сцепления только случаем приложения максимального давления воздуха является непрактичным в реальных обстоятельствах, так как это может мешать использованию муфты в некоторых ситуациях, что в конечном счете может приводить к потенциальной опасности.

Вместо ограничения сцепления муфты только случаями приложения максимального давления воздуха используют диапазон давлений воздуха. Система муфты установки для ремонта скважин обычно предназначена для работы при заданном давлении воздуха, и можно, например, представить себе задачи, для надлежащего решения которых это заданное давление воздуха составляет по меньшей мере 100 psi (фунтов на квадратный дюйм), хотя это давление может варьировать от одной установки до другой. Следовательно, на основании примера 100 psi можно определить диапазон, в котором оператор может включить муфту. Например, при использовании диапазона 20-100 psi, если давление воздуха на муфте ниже 20 psi, то предполагают, что муфту включить нельзя и поэтому нет необходимости уведомлять оператора о низком давлении воздуха на муфте. Если давление воздуха превышает 100 psi, полагают, что муфта включена и имеется достаточное давление воздуха для соответствия нагрузке. Если воздушное давление находится в диапазоне 20-100 psi, то полагают, что муфта включена, однако имеется недостаточное давление воздуха для подъема груза. В этом случае создают сигнал тревоги или приводят в действие другое средство уведомления оператора для того, чтобы он знал, что установка не работает в оптимальных условиях. Этот диапазон графически показан на фиг.3.

Это осуществляют за счет связи датчика давления с магистралью подачи воздуха, непосредственно входящей в диафрагму 8. Этот датчик давления посылает сигнал на логическую схему, которая запрограммирована в желательном диапазоне давлений воздуха. Логическая схема считывает показания датчика давления и сравнивает их с заданным диапазоном давлений воздуха (например, 20-100 psi). Как уже было упомянуто здесь выше, когда сигнал давления находится ниже диапазона (например, равен 20 psi), тогда логическая схема не производит никакого действия, так как полагают, что муфта не сцеплена. Если сигнал находится выше диапазона (например, равен (превышает) 100 psi), то логическая схема не производит никакого действия, так как полагают, что муфта сцеплена и что имеется достаточное давление воздуха на муфте. Наконец, если сигнал находится внутри диапазона (например, 20-100 psi), то логическая схема допускает (полагает), что муфта включена, но приложенное давление воздуха находится ниже минимального значения (например, 100 psi), необходимого для сведения к минимуму проскальзывания муфты. Тогда логическая схема посылает сигнал тревоги оператору, уведомляя его о потенциальной проблеме. Этот сигнал тревоги может быть создан при помощи любого подходящего средства уведомления оператора, например при помощи света, сирены или зуммера.

Обратимся теперь к рассмотрению фиг.4, на которой показана блок-схема устройства в соответствии с настоящим изобретением. Воздушный компрессор 1 подает воздух по магистрали 2 к муфте 3. Датчик давления 5 контролирует давление воздуха в магистрали 2 и передает показания давления 6 на логическую схему 7. Логическая схема 7 сравнивает показания давления 6 с заданным диапазоном, и если они попадают в диапазон, включает сигнал тревоги 9. Альтернативно, логическая схема может записывать давление в запоминающем устройстве 10.

В альтернативном варианте, когда давление воздуха находится в заданном диапазоне, логическая схема записывает импульсный сигнал в устройстве для хранения данных, например в компьютере, регистраторе данных, в блоке запоминания CREW или в другом запоминающем устройстве. Этот импульсный сигнал указывает число случаев, когда сцепление и работа муфт происходили в точке ниже минимального приемлемого значения. В соответствии с еще одним вариантом, логическая схема непрерывно записывает сигнал давления в запоминающем устройстве и может даже показывать мгновенное или предшествующее давление оператору. За счет записи давления на муфте или контроля числа случаев, когда сцепление муфты происходило при давлении ниже оптимального, инспектор установки или другое уполномоченное лицо может критиковать оператора установки и обучать его надлежащей работе с муфтой.

В соответствии с альтернативным вариантом, когда при измерении определяют, что давление воздуха на муфте находится в заданном диапазоне (например, от 20 до 100 psi), тогда логическая схема запрещает оператору включать подъемный механизм. В этом варианте, логическая схема посылает сигнал холостого хода на соленоид холостого хода двигателя, который удерживает двигатель в режиме холостого хода. Другими словами, соленоид холостого хода двигателя при возбуждении не позволяет оператору подключать двигатель к трансмиссии и включать подъемный механизм, не позволяя оператору увеличивать газ (обороты) двигателя. Этот вариант обеспечивает дополнительную защиту от упомянутого выше нежелательного проскальзывания муфты.

В соответствии с другим альтернативным вариантом, логическая схема может подстраивать заданный диапазон давления на основании веса груза, который перемещает установка для ремонта скважин. Например, если установка перемещает легкий груз или если груза вообще нет, то нет необходимости в приложении к муфте полного давления воздуха, так же как нет необходимости в полном надувании диафрагмы. Следовательно, логическая схема должна получать входные данные о весе с датчика веса груза установки, чтобы определить вес груза, воздействующего на установку, и затем соответствующим образом подстроить заданный диапазон давления.

Например, при подъеме тяжелых грузов (например, 50000 фунтов или больше) логическая схема максимально повышает верхний конец диапазона давлений. При использовании указанного выше примерного диапазона логическая схема может повысить верхнее значение до 110 psi, в результате чего получают контролируемый диапазон давлений 20-110 psi. При подъеме более легких грузов (например, меньше чем 30000 фунтов) логическая схема может понизить верхнее значение диапазона давлений до 80 psi, допуская (разрешая) работу при полном газе двигателя и 80 psi без предупреждения оператора или предотвращения сцепления муфты. При подъеме промежуточных грузов (например, от 30000 фунтов до 50000 фунтов) логическая схема будет использовать исходный заданный диапазон 20-100 psi. Само собой разумеется, что приведенные здесь диапазоны даны только для примера, причем специалисты легко поймут как определить соответствующие диапазоны давлений на муфте для специфических случаев использования муфты, а также как определить вес легкого, промежуточного и тяжелого груза.

Несмотря на то, что были описаны различные предпочтительные варианты осуществления изобретения, совершенно ясно, что в него специалистами в данной области могут быть внесены изменения и дополнения, которые не выходят, однако, за рамки приведенной далее формулы изобретения. Например, несмотря на то, что указанные варианты относятся к подвижной установке для подземного ремонта скважин, настоящее изобретение с успехом может быть использовано при работе стационарной нефтяной буровой установки.

Изобретение относится к нефтяной и газовой промышленности, в частности к управлению установками подземного ремонта скважин. Устройство содержит датчик давления для измерения давления воздуха, приложенного к муфте, логическую схему для контроля измеренного давления воздуха и сравнения измеренного давления воздуха с заданным диапазоном давлений. При осуществлении способа предусматривается уведомление оператора установки звуковым или световым сигналом тревоги, когда измеренное давление находится в заданном диапазоне. Снижаются расходы на ремонт установки, снижается степень износа оборудования. 2 н. и 26 з.п. ф-лы, 5 ил.

a) датчик давления для измерения давления воздуха, приложенного к муфте, и

b) логическую схему для контроля измеренного давления воздуха и сравнения измеренного давления воздуха с заданным диапазоном давлений.

a) измерение давления воздуха, приложенного к муфте, и

b) сравнение измеренного давления воздуха с заданным диапазоном давлений.

| US 4324387 A, 13.04.1982 | |||

| Шиннопневматическая муфта | 1979 |

|

SU804926A1 |

| Устройство оптимизации спускоподъемных операций в бурении | 1985 |

|

SU1388550A1 |

| US 4875530 A, 24.10.1989 | |||

| US 6079490 A, 27.06.2000. | |||

Авторы

Даты

2009-01-20—Публикация

2004-02-13—Подача