Изобретение относится к процессу сепарации (концентрации) мелкозернистых материалов путем разделения их по плотности в поле действия центробежной и гравитационной сил.

Цель изобретения - повышение эффективности извлечения тяжелых металлов и минералов из неклассифицированной пульпы при одновременном снижении капитальных и эксплуатационных затрат, связанных с их переработкой.

Это достигается путем предварительной классификации пульпы в загрузочном устройстве концентратора и направления материала двух классов крупности в зоны концентратора с различным гидродинамическим режимом разделения, включающим различные параметры центростремительного ускорения, вязкости и эффективной плотности разделяющей среды.

Известен способ разделения мелкозернистого материала по плотности (см. аналоги RU 2080933 С1, 10.06.1997; RU 2245740 C1, 02.10.2005) в поле действия центробежных и гравитационных сил, включающий классификацию на гидрогрохотах и разделение по плотности в центробежных сепараторах (концентраторах) с выделением тяжелой фракции (концентрата) и легкой фракции (хвостов).

Недостатком этого способа является то, что для его реализации требуется несколько (не менее трех) разделительных аппаратов, что усложняет технологическую схему, увеличивает металлоемкость и энергоемкость, ухудшает удельные технико-экономические показатели, снижает себестоимость переработки.

Известен способ разделения неклассифицированного материала, включающий подачу в виде пульпы исходного материала внутрь вращающейся чаши, где под действием центростремительных ускорений, действующих на частицы минералов, происходит их разделение по плотности и крупности.

Легкие крупные и мелкие тяжелые частицы разгружаются через кольцевое пространство поверх рифлей (канавок, заполняемых концентратом), расположенных на внутренней поверхности вращающейся чаши.

Одним из недостатков этого способа и устройства, реализуемых в концентраторе "Knelson" и других концентраторах аналогичного назначения, работающих по такому принципу, является низкая эффективность разделения тонких частиц (менее 50 мкм), что объясняется их вымыванием струйками ожижающей воды, подаваемой в концентратор из множества мелких отверстий для рыхления концентратной постели, образующейся внутри кольцевых канавок, расположенных на внутренних стенках вращающейся чаши (см. Богданович А.В. "Интенсификация процессов гравитационного обогащения в центробежных полях. - Обогащение руд, 1999, №1-2, с.33-35).

Более того, наличие большого количества мелких отверстий (⊘1,6-2 мм), через которые может подаваться вода из естественных водоемов, приводит к закупорке этих отверстий твердыми включениями (водоросли, песок и др.).

Известны концентраторы (см. патенты RU №2114700, 2132737, 2132738) с плавающей постелью, в которых отсутствуют отверстия для подвода ожижающей воды и рыхления концентратной постели. Их отличительная особенность - плавающая концентратная постель, образующаяся при обкатывании эластичной вращающейся чаши с кольцевыми концентратными канавками по обжимающим ее роликам.

Такая конструкция концентратора позволяет работать на неочищенной воде, снизить ее расход и лучше извлекать тонкие частицы тяжелых минералов. Но разгрузка тяжелой фракции (концентрата) из канавок осуществляется вручную, что требует остановки всей технологической нитки и ведет к снижению ее производительности.

К серьезным недостаткам конструкции эластичной чаши следует отнести весьма низкую ее долговечность, поскольку работа в условиях высокочастотных, знакопеременных нагрузок приводит к ее разрушению в результате усталостного износа самого материала чаши.

Поэтому концентратор с плавающей постелью, несмотря на известность, пока не нашел успешного применения и может быть использован лишь в лабораторных условиях.

Известен аппарат (см. патент RU 2238149, С2), в котором сочетаются три способа гравитационного обогащения (разделения) - центробежный, отсадочный и разделения в суживающихся желобах.

Одним из недостатков сочетания указанных способов разделения неклассифицированного материала и устройства для их осуществления является то, что ни один из трех способов разделения не может быть реализован в полной мере. Так, например, желоба, установленные по образующей чаши, способствуют перемешиванию легкой фракции с мелкими зернами тяжелой фракции в зоне разгрузки, осуществляемой непрерывно, что ведет к потерям тонких частиц тяжелой фракции, уходящих со сливом и снижением полезной площади сита, определяющей производительность машины, а наличие нескольких, последовательно работающих диафрагм, хотя и увеличивает суммарную частоту колебаний по камере, но вызывает при этом явление интерференции волн, способствующее неравномерности пульсаций, что снижает технологический эффект разделения методом отсадки.

Возможность эффективного разделения во вращающихся желобах, расположенных перпендикулярно по отношению к плоскости вращения, также вызывает сомнение.

С учетом вышеизложенного наиболее совершенным центробежным аппаратом, реализующим способ разделения мелкозернистого материала по плотности с выделением концентрата и хвостов, является концентратор "Falkon" (см. патент US 6796934 B1), принятый за прототип, отличающийся от описанных выше концентраторов центробежного типа тем, что разгрузка концентрата (тяжелой фракции) осуществляется автоматически и периодически с помощью пневмоклапанов, установленных в отверстиях кольцевых канавок, куда оседает концентрат и поступает ожижающая вода. В остальном этот концентратор имеет те же конструктивные и эксплуатационные недостатки, что и общеизвестный аппарат "Knelson".

Кроме того, многочисленные клапаны, установленные по периферии чаши, при работе на грязной воде также способны забиваться и приводить к нарушению процесса разделения и необходимости остановок для их прочистки или очистки фильтров.

Общим недостатком вышеуказанных способов разделения неклассифицированного мелкозернистого материала по плотности, как отмечено выше, является низкая эффективность разделения тонких частиц (менее 50 мкм) в центробежных концентраторах "классифицирующего типа", которая связана не только с подачей ожижающей воды, вымывающей тонкие частицы концентрата, но и со способами загрузки исходного материала и разгрузки продуктов разделения.

При подаче неклассифицированного материала по оси вращения внутри чаши вокруг ее оси образуется застойная зона, в которой нарастание скорости перемещения частицы по спирали и в радиальном направлении происходит сравнительно медленно и пропорционально массе частицы, ее скорости вращения в квадрате и сопротивлению сдвигу, определяемому вязкостью разделяющей среды.

Поэтому в застойной центральной зоне происходит накопление тонких частиц, вследствие чего повышается вязкость разделяющей среды, которая способствует их удержанию и снижению эффективности процесса разделения.

При непрерывной разгрузке легкой фракции по большому периметру чаши в ней возникает интенсивный восходящий поток, куда увлекается объем пульпы, где процесс разделения затруднен указанными выше причинами, что приводит к потерям концентрата и промпродукта со сливом легкой фракции.

Указанные недостатки частично можно исключить за счет подачи в концентратор классифицированного (калиброванного) материала и для каждого класса крупности подбирать оптимальный гидродинамический режим разделения (скорость вращения чаши, плотность и вязкость разделяющей среды), но при этом придется минимум вдвое увеличить количество сепарирующих устройств (концентраторов) и ввести в технологическую схему классифицирующий аппарат (гидроциклон, спиральный или гидравлический классификаторы), что повлечет за собой увеличение капитальных, эксплуатационных затрат, приведет к увеличению себестоимости процесса обогащения и не решит проблемы улавливания тонких частиц тяжелой фракции.

Технической задачей изобретения является способ повышения извлечения тяжелых металлов и минералов путем снижения минимального размера эффективно улавливаемых зерен и увеличения удельной производительности за счет расширения технологических и функциональных возможностей устройства (концентратора), позволяющего существенно упростить технологическую схему и снизить капитальные и эксплуатационные затраты, связанные с процессом разделения, увеличить производительность концентратора.

С учетом вышеизложенного наиболее близким к решению поставленной задачи является способ отделения тонких фракций тяжелых минералов в центробежных полях при встречном инжектировании, который реализован в концентраторе "Falkon" с автоматической разгрузкой концентрата (см. патент US 6796934 В1), принятый за прототип.

Преимущества и недостатки этого изобретения описаны выше.

Поставленная техническая задача предполагает исключение указанных недостатков прототипа и решается тем, что неклассифицированный материал в центробежный концентратор подается в виде пульпы под напором не менее 0,05 МПа через загрузочное устройство центробежного типа, выполненное с возможностью осуществления предварительной классификации, пески которого направляются внутрь концентратора по его оси, а слив после смешения с ожижающей водой под напором, создаваемым лопастями вращающейся чаши, или сжатым воздухом в виде эмульсии, подается в зону накопления и разгрузки концентрата, где действуют центробежные силы и центростремительные ускорения интенсивностью не менее 50g, отделенную перегородкой от зоны разгрузки легкой фракции, где интенсивность ускорений не превышает 10g, причем подача образующейся при смешении с воздухом пульповоздушной смеси может осуществляться импульсно и циклично с возможностью образования в концентраторе пульсирующей псевдокипящей среды пониженной плотности и вязкости, а разгрузка концентрата осуществляется в автоматическом режиме и периодически путем открытия, посредством исполнительного механизма, кольцевой щели, образующейся в зоне разгрузки концентрата по периметру большего основания чаши.

Техническая задача по устройству (концентратору) решается тем, что центробежный концентратор, включающий чашу, соединенную с полым валом привода, корпус с кольцевыми отсеками, устройства для загрузки и разгрузки продуктов разделения, подачи сжатого воздуха, ожижающей и промывочной воды, отличается тем, что снабжен смесительной камерой, установленной на конце полого вала привода и соединенной со сливным патрубком загрузочного устройства, выполненного в виде гидроциклона с песковой насадкой, расположенной внутри полого вала разгрузочного устройства, под которым установлена сферическая тарель, жестко связанная с чашей и образующая с ней кольцевой канал для сообщения со смесительной камерой.

Концентратор, предназначенный для решения поставленной технической задачи, отличается также тем, что устройство для разгрузки продуктов разделения выполнено в виде фрикционной полумуфты, с возможностью вращения и осевого перемещения, и содержит фрикционный диск с патрубком, отделяющим зону концентрации и разгрузки тяжелой фракции (концентрата) от зоны разгрузки легкой фракции, внутри которого имеются окна и лопасти, соединяющие его со ступицей и полой осью, установленной в подпружиненном подшипниковом корпусе, закрепленном на диафрагме и кинематически связанном с исполнительным механизмом.

Решению поставленной технической задачи способствует также то, что устройства для загрузки и разгрузки продуктов разделения, подачи сжатого воздуха, ожижающей и промывочной воды снабжены исполнительными механизмами и связаны между собой реле времени.

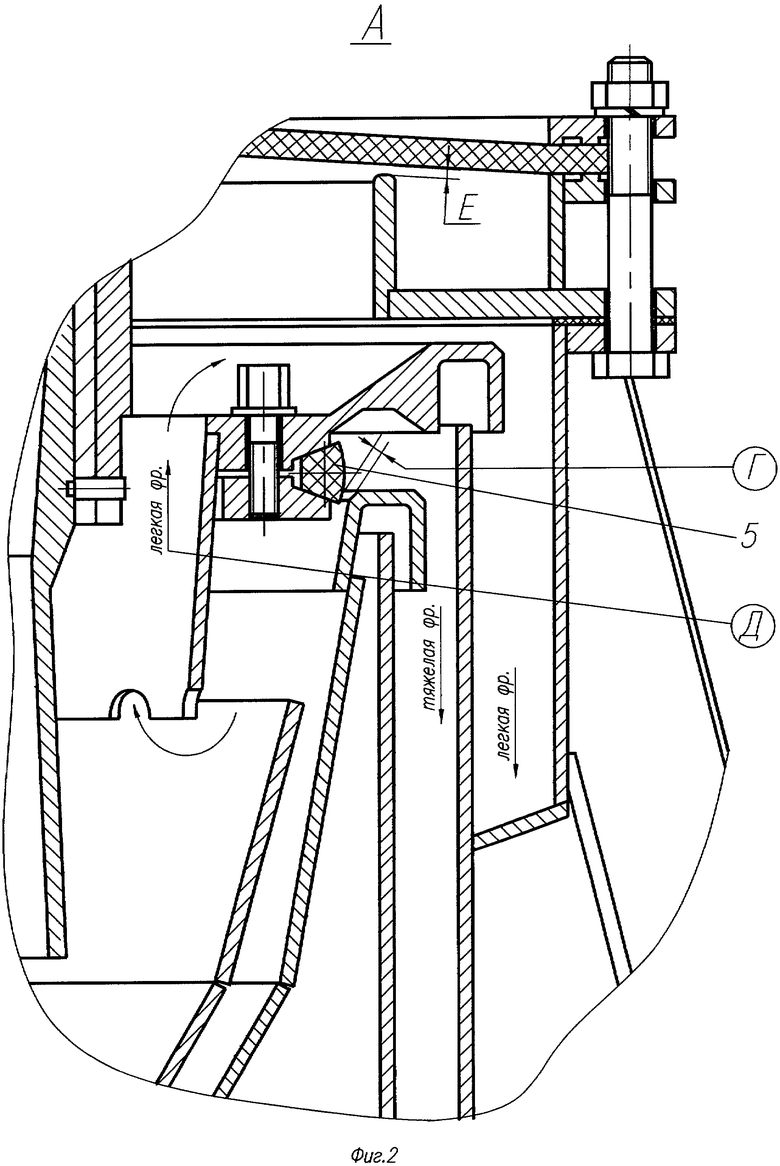

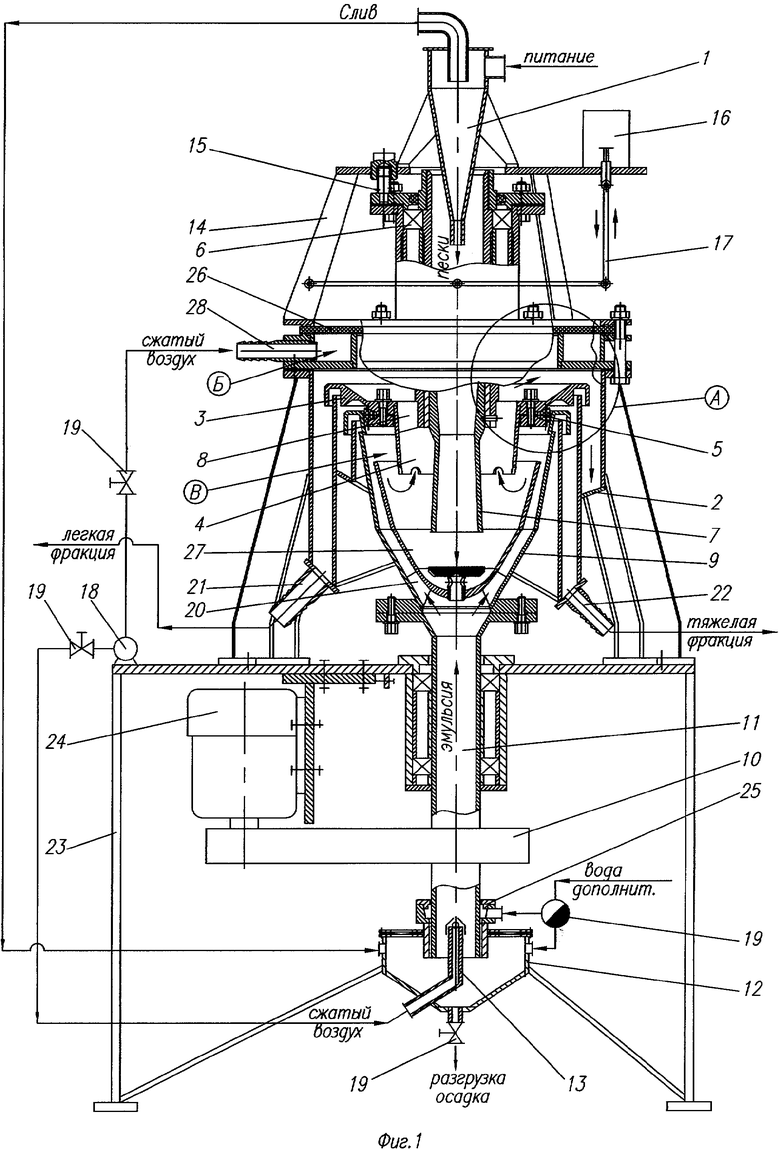

На фиг.1, 2 показан один из возможных вариантов устройства концентратора, реализующего предлагаемый способ.

Концентратор включает загрузочное (и классифицирующее) устройство 1, корпус 2 с кольцевыми отсеками для приема продуктов разделения, устройство разгрузочное с фрикционным диском 3, патрубком 4, эластичным элементом 5, корпусом подшипника 6 и полым валом 7 соединенным с диском лопастями 8, образующими окна "Д" для разгрузки легкой фракции, чашу 9, привод 10 с полым валом 11, смесительную камеру 12, воздушную трубу 13, тумбу 14, пружину 15, исполнительный механизм 16 с тягой 17, коллектор воздушный 18, регулирующие устройства 19, ребра 20, патрубки разгрузки легкой и тяжелой фракции, соответственно 21 и 22, несущую раму 23, эл. двигатель 24, устройство 25 для подачи промывочной воды в сальниковую втулку, диафрагму 26, тарель 27.

Работа предлагаемого устройства (концентратора) осуществляется следующим образом.

Исходное питание (неклассифицированный материал) в виде пульпы подается, например, насосом (под давлением на входе не ниже 0,05 МПа) в загрузочное (и классифицирующее) устройство 1, выполненное в виде гидроциклона, песковая насадка которого опущена внутрь полого вала 7, а сливной патрубок соединен со смесительной камерой 12.

Под действием центробежных сил в загрузочном устройстве гидроциклона происходит классификация исходной пульпы. Пески (крупная фракция) через песковую насадку направляются по валу 7 разгрузочного устройства вниз и, соприкасаясь с вращающейся посредством электродвигателя 24 тарелью 27, под действием центробежных сил продвигаются на периферию тарели в кольцевую зону "В", ограниченную внутренней стенкой чаши 9, диском 3 и патрубком 4. Эластичное кольцо 5 пружинами 15, действующими на подшипниковый корпус 6 разгрузочного устройства, выполненного в виде фрикционной полумуфты, поджимается к внутренней стенке чаши 9 и образует с нею фрикционную передачу, посредством которой вращение чаши передается разгрузочному устройству. Тяжелая фракция накапливается в зоне "В" и перечищается обратным (встречным) потоком, который направляется сюда из смесительной камеры 12, где слив гидроциклона (загрузочного устройства) смешивается с ожижающей водой и через кольцевую щель "Д" (см. фиг.2) с помощью лопастей 20, установленных между чашей 9 и тарелью 27, подается в виде смеси разжиженной пульпы, или эмульсии, образующейся при смешивании ее со сжатым воздухом, в зону "В", где интенсивность центростремительных ускорений во много раз выше, чем в зоне загрузки, и должна составлять не менее 50g. Эта величина обусловлена тем, что заметное разделение тонких фракций (менее 20 мкм), как показали многочисленные испытания центробежных аппаратов различного типа и, в том числе, вышеописанных, начинается с такого гидродинамического режима разделяющей среды. Тонкие частицы тяжелой фракции выделяются из разжиженной пульпы, или эмульсии и остаются в зоне "В". Этому способствует псевдоожиженное (кипящее) состояние разделяющей среды, образующейся в этой зоне при подаче в нее пульповоздушной смеси (эмульсии), плотность и вязкость которой ниже, чем слив гидроциклона, и может регулироваться в широких пределах, что достигается и регулируется подачей в нее тонкодисперсного воздуха по воздушной трубе 13, соединенной с регулируемым исполнительным механизмом, обеспечивающим возможность как постоянной, так и пульсирующей подачи сжатого воздуха для осуществления в зоне "В" барботажа и предотвращения образования плотной концентратной постели.

Зерна легкой фракции, поступившие сюда из смесительной камеры вместе с потоком разжиженной пульпы или эмульсии, под действием скоростного напора проходят под патрубком 4 и разгружаются через окна "Д" (см. фиг.2) по диску 3 в наружный кольцевой отсек корпуса 2, увлекая за собой легкую фракцию песков, которая циркулирует в тарели 7. Лопасти 8 способствуют интенсификации разгрузки легкой фракции.

Разгрузка тяжелой фракции (концентрата) осуществляется периодически (циклично) по мере ее накопления в зоне "В". На фиг.2 показано положение разгрузочного устройства в момент разгрузки концентрата.

Посредством исполнительного механизма, выполненного, например, в виде электромагнита с тягой 17, связанного реле времени с другими исполнительными механизмами и реле, обеспечивающими работу концентратора в автоматическом режиме, происходит подъем фрикционной полумуфты, в результате чего между чашей 9 и эластичным кольцом 5 образуется кольцевой зазор "Г" (см. фиг.2), по которому тяжелая фракция из зоны "В" выгружается во внутренний кольцевой отсек корпуса 2 и далее через штуцер 22 выходит из концентратора на дальнейшие операции обогащения, а легкая фракция через штуцер 21 направляется в отвал или доизмельчение и последующие операции обогащения.

В конструкции концентратора предусмотрена также возможность работы режима колебаний при непрерывной или периодической разгрузке тяжелой фракции.

Для этого сжатый воздух по штуцеру 28 направляется в камеру "Б", под давлением сжатого воздуха поднимается эластичная диафрагма 26, соединенная с подшипниковым корпусом 6 и полумуфтой разгрузочного устройства, и открывает кольцевые щели "Е" и "Г" (см. фиг.2).

При раскрытии щели "Е" воздух из камеры "Б" выпускается, давление в ней падает, диафрагма 26 и разгрузочное устройство опускаются. При постоянной подаче сжатого воздуха в камеру "Б" разгрузочное устройство продолжает работать, как обратный клапан, в режиме колебаний, частота и амплитуда которых зависят от давления и объема сжатого воздуха, подаваемого от сети.

Реализация режима колебаний (по аналогии с отсадкой) возможна и в случае присоединения вместо электромагнита 16 электромагнитного клапана или вибратора.

Вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного изобретения следующей совокупности условий:

- способ и средство его выполнения, реализуемые в устройстве, предназначены для использования в обогащении полезных ископаемых, а именно для центробежного мокрого разделения преимущественно мелких и тонких частиц металлов или их минералов по плотности, а также для сепарации частиц с малой разницей в плотности;

- для заявленного способа и устройства в том виде, как они охарактеризованы в независимом пункте изложенной формулы изобретения, подтверждена возможность их осуществления с помощью описанных и известных до даты приоритета средств и методов;

- преимущество изобретения по сравнению с известными аналогами и прототипом состоит в том, что при его реализации обеспечивается:

- расширение технологических возможностей центробежного способа разделения материала по плотности, за счет повышения извлечения наиболее тонких частиц концентрата путем изменения гидродинамического режима разделения посредством направления разжиженного или псевдоожиженного потока, содержащего тонкие фракции обогащаемого материала, непосредственно в зону накопления тяжелой фракции, где действуют центробежные силы и ускорения интенсивностью выше 50g, при которых тонкие частицы тяжелой фракции остаются в зоне ее разгрузки и не уходят с легкой фракцией, так как сливные окна смещены к центру чаши и расположены в зоне действия центробежных сил и ускорений, интенсивность которых не превышает 10g, а скоростной напор, возникающий в ожиженном или псевдоожиженном (кипящем) потоке среды, действующий в направлении разгрузки легкой фракции, не может преодолеть центробежные силы, поскольку имеет сравнительно малую энергию, так как плотность и вязкость среды, формирующей поток, сравнительно невелики (из-за ее ожиженного или псевдоожиженного состояния);

- расширение функциональных возможностей устройства (концентратора), реализующего предложенный способ путем:

- совмещения в одном аппарате (концентраторе) функций классифицирующего и сепарирующего устройств;

- осуществления возможности регулировки плотности и вязкости разделяющей среды, находящейся в аппарате;

- отделения зоны накопления и разгрузки тяжелой фракции от зоны выгрузки легкой фракции, позволяющего принципиально изменить гидродинамический режим работы центробежного аппарата и осуществлять процесс разделения, совмещая действие центробежных сил и встречного скоростного напора, способствующего перечистке тяжелой фракции путем выталкивания из зоны разделения легкой фракции, а при необходимости, и зерен промпродукта;

- создания условий, с использованием простых средств автоматики для автоматической работы концентратора по заданной циклограмме, обеспечивающей оптимальный режим разделения, определенный лабораторными методами;

- обеспечения условий для накопления и автоматической разгрузки тяжелой фракции более широкого диапазона крупности, чем в существующих центробежных аппаратах за счет возможности изменения гидродинамики потоков, регулирования плотности и вязкости разделяющей среды в зоне разделения;

- реализации возможности работы концентратора в режиме колебаний при непрерывной или периодической разгрузке тяжелой фракции, сочетающем способы разделения отсадкой, центробежной сепарацией и разделения в специальных средах (кл. В03В 5/44).

Преимущество изобретения состоит также в том, что при этом способе обогащения (разделения по плотности) и устройстве для его осуществления резко упрощается технологическая схема цепи аппаратов, ее энергоемкость, металлоемкость и габариты установки, что позволяет снизить себестоимость переработки минерального или техногенного сырья.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБОГАЩЕНИЯ РУД И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2171145C1 |

| Модуль и система подачи воды в центробежные концентраторы | 2024 |

|

RU2838494C1 |

| СПОСОБ ОБОГАЩЕНИЯ ТЯЖЕЛЫХ МИНЕРАЛОВ И МЕТАЛЛОВ И ЦЕНТРОБЕЖНО-ВИХРЕВОЙ КОНЦЕНТРАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2210435C2 |

| Центробежный сепаратор с непрерывной разгрузкой | 2024 |

|

RU2835018C1 |

| ПРЕЦЕССИОННЫЙ ЦЕНТРОБЕЖНЫЙ КОНЦЕНТРАТОР | 2020 |

|

RU2760664C1 |

| СПОСОБ КОНЦЕНТРИРОВАНИЯ ТЯЖЕЛЫХ МИНЕРАЛОВ И КОНЦЕНТРАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2423183C2 |

| ЦЕНТРОБЕЖНЫЙ КОНЦЕНТРАТОР | 1998 |

|

RU2136373C1 |

| СПОСОБ ОБОГАЩЕНИЯ ПОЛЕЗНЫХ ИСКОПАЕМЫХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2114700C1 |

| УСТРОЙСТВО ДЛЯ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ | 2002 |

|

RU2205697C1 |

| УСТРОЙСТВО ДЛЯ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ | 1998 |

|

RU2132738C1 |

Изобретение относится к области обогащения полезных ископаемых и предназначено для центробежного мокрого разделения мелких и тонких частиц металлов и их минералов по плотности. Способ разделения по плотности мелкозернистого неклассифицированного материала с выделением концентрата и хвостов включает классификацию и сепарацию в центробежном поле. Неклассифицированный мелкозернистый материал подается в виде пульпы под напором не менее 0,05 МПа в загрузочное устройство центробежного сепаратора, выполненное в виде гидроциклона. Пески гидроциклона направляются внутрь конусной вращающейся чаши, а слив, после смешивания с сжижающей водой или сжатым воздухом, в виде эмульсии, подается в зону накопления и разгрузки концентрата. Подача этих смесей, в зависимости от выбранного режима, может осуществляться под напором, создаваемым вращением чаши, или сжатым воздухом, постоянно или импульсно и циклично, с возможностью получения эмульсии и образования в зоне накопления концентрата псевдокипящей среды пониженной вязкости и плотности. Способ осуществляется в центробежном концентраторе, включающем привод, чашу, соединенную с полым валом привода, корпус с кольцевыми отсеками, устройства для загрузки и разгрузки продуктов разделения, подачи сжатого воздуха, ожижающей и промывочной воды. Концентратор снабжен сферической тарелью и смесительной камерой, установленной на конце полого вала привода и соединенной со сливным патрубком загрузочного устройства, выполненного в виде гидроциклона с песковой насадкой, расположенной внутри полого вала разгрузочного устройства, под которым установлена сферическая тарель, жестко связанная с чашей и образующая с ней разделенный лопастями кольцевой канал, сообщающийся со смесительной камерой. Технический результат - повышение извлечения труднообогатимых тяжелых металлов и минералов, снижение капитальных и эксплуатационных затрат. 2 н. и 2 з.п. ф-лы, 2 ил.

| US 6796934 B1, 28.09.2004 | |||

| Центробежная отсадочная машина | 1947 |

|

SU81445A1 |

| ЦЕНТРОБЕЖНЫЙ РАЗДЕЛИТЕЛЬ ВЛАЖНОГО СЫПУЧЕГО МАТЕРИАЛА ПО КРУПНОСТИ | 1961 |

|

SU150067A1 |

| Аппарат для обогащения полезных ископаемых | 1987 |

|

SU1629103A1 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР С ОТСАДКОЙ | 2002 |

|

RU2238149C2 |

| СПОСОБ ОБОГАЩЕНИЯ ПОЛЕЗНЫХ ИСКОПАЕМЫХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2114700C1 |

| ЦЕНТРОБЕЖНЫЙ КОНЦЕНТРАТОР ЛЕЙТЕСА А.Б. | 1998 |

|

RU2123884C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРЕКИСЕЙ С ЛАКТОННОЙ ГРУППОЙ | 0 |

|

SU252341A1 |

| ЛОПАТИН А.Г | |||

| Центробежное обогащение руд и песков | |||

| - М.: Недра, с.167-176. | |||

Авторы

Даты

2008-11-20—Публикация

2005-10-28—Подача