Настоящее изобретение описывает способ производства холодильной плиты, а также холодильную плиту, изготовленную этим способом.

Предпосылки создания изобретения

Холодильные плиты, которые также называют «плитовыми холодильниками», используются в доменных печах на протяжении более чем ста лет. Они размещаются на внутренней стороне кожуха печи и имеют внутренние каналы подачи хладоносителя, которые подсоединяются к системе охлаждающей воды печи. Их поверхность, которая направлена внутрь печи, может быть облицована тугоплавким материалом. Соединительные патрубки охлаждающей воды расположены на задней стороне холодильной плиты и герметично выводятся через корпус печи. Охлаждающие каналы большого количества охлаждающих плит соединяются последовательно и подводятся к системе охлаждающей воды с помощью соединительных патрубков, которые выводятся через корпус печи.

Еще несколько лет назад большинство холодильных плит в доменных печах были изготовлены из чугуна. Существуют различные способы производства таких чугунных холодильных плит. Согласно первому способу в форму для литья корпуса холодильной плиты помещался один или более песчаный литейный стержень, который образовывал каналы подачи хладоносителя. Затем жидкий чугун заливался в форму. Недостатком этого способа являются трудности, связанные с удалением формовочного песка из каналов подачи хладоносителя, а также то, что каналы подачи хладоносителя в чугуне часто имеют несоответствующую форму или недостаточный срок службы. Во избежание упомянутых выше недостатков было предложено расположить в форме заранее изготовленные стальные трубы и залить их чугуном. Однако такие чугунные холодильные плиты со стальными трубами оказались неудовлетворительными. В самом деле, вследствие диффузии углерода чугуна в стальные трубы последние становятся хрупкими и могут дать трещины.

В качестве альтернативы чугунным плитам были разработаны медные, а позднее и стальные холодильные плиты. Для изготовления медных «плитовых холодильников» были предложены различные способы производства.

В начале была сделана попытка изготавливать медные холодильные трубы с помощью литья путем формирования, внутренние каналы подачи хладоносителя формировались с помощью песчаного литейного стержня, размещенного в форме. Тем не менее этот метод на практике оказался неэффективным, так как корпусы холодильных плит из литейной меди часто имели впадины и пористости, что крайне негативно влияло на срок эксплуатации корпусов таких холодильных плит. Формовочный песок тяжело удалить из каналов подачи хладоносителя, кроме того, каналы подачи хладоносителя часто не имеют соответствующей формы.

Патент GB-A-1571789 предлагает заменить песчаные литейные стержни заранее изготовленными металлическими трубчатыми змеевиками из меди или высококачественной стали при отливании холодильных плит формированием. Такой змеевик, образующий спиральные каналы хладоносителя, помещается в литейную форму, а жидкая медь заливается вокруг этого змеевика. Этот метод также оказался неэффективным на практике, так как нельзя предотвратить образование пористостей и впадин в корпусе медной плиты, а также избежать проблем, возникающих на границе раздела металлической трубы и затвердевающей в форме меди.

Способ изготовления холодильной плиты из штампованного или прокатного медного листа известен из патента DE-A-2907511. Каналы подачи хладоносителя являются глухими отверстиями и выполняются в прокатном медном листе механическим сверлением. Такие глухие отверстия герметизируются припоем или сваркой электрозаклепками. Затем на задней стороне корпуса плиты для глухих отверстий высверливаются соединительные отверстия. После этого в эти соединительные отверстия вставляются соединительные патрубки подачи или возврата хладоносителя и припаиваются или привариваются по месту. В последнее время было предложено изготавливать стальные холодильные плиты с помощью этой технологии. При таком изготовлении холодильных плит удается избежать упомянутых выше недостатков. В частности практически удается устранить пористости и впадины в корпусе плиты.

Патент WO-98/30345 описывает литье заготовки холодильной плиты с помощью формы непрерывного литья, в которой стержневидные вставки в литейном канале образуют каналы, совпадающие с направлением непрерывного литья. В готовой холодильной плите эти каналы являются каналами подачи хладоносителя. Корпус плиты отделяется от заготовки непрерывного литья двумя перпендикулярными направлению литья разрезами, которые образуют две торцевые поверхности, расстояние между которыми соответствует желаемой длине холодильной плиты. На следующем этапе изготовления соединительные отверстия, которые выходят в сквозные отверстия, высверливаются в корпусе плиты перпендикулярно задней поверхности, а торцевые отверстия каналов литья закрываются. Затем в соединительные отверстия вставляются соединительные патрубки, которые завариваются или запаиваются в таком виде по месту, как уже было описано выше.

Методы производства, описанные в патентах DE-A-2907511 и WO-98/30345, позволяют производить высококачественные холодильные плиты из меди или ее сплавов. Однако по сравнению с холодильными плитами с изначально встроенными охлаждающими трубами или плитами, изготовленными формовочным литьем, готовые плиты, произведенные согласно двум технологиям, имеют относительно высокую потерю давления в местах сопряжения торцов соединительных патрубков с охлаждающими каналами.

Патент WO 00/36154 предлагает снизить ослабление потока в медных холодильных плитах со встроенными или высверленными охладительными каналами путем установки элемента определенной формы в вырез корпуса холодильной плиты таким образом, чтобы создать для хладоносителя отклоняющийся канал с оптимальным режимом потока. Однако такое решение является относительно трудоемким, что отражается высокими затратами на производство.

Патент DE-A3313998 описывает холодильную плиту для металлургических печей, изготовленную из чугуна. Такая холодильная плита имеет канал охлаждающей жидкости в виде стальной трубы, вставленной в высверленное отверстие, которое располагается вдоль корпуса плиты. Эта стальная труба фиксируется в чугунном корпусе с помощью горячей посадки при температурном равновесии. Такое решение требует дорогого промышленного оборудования горячей посадки, подогнанного под размеры стальной трубы и чугунного корпуса.

Описание изобретения

Предметом настоящего изобретения является разработка простого и надежного способа производства холодильных плит для металлургических печей с относительно низкими потерями давления. Другим предметом настоящего изобретения является описание надежной и простой в изготовлении холодильной плиты с относительно низкими потерями давления. Эти трудности легко решаются способом согласно п.1 формулы изобретения и, соответственно, холодильной плитой согласно п.24 формулы изобретения.

Способ производства холодильной плиты для металлургических печей в соответствии с настоящим изобретением включает следующие этапы: изготовление лицевой стороны, задней поверхности холодильной плиты и, по меньшей мере, одного канала, проходящего через корпус металлической плиты под ее лицевой стороной; установление в этот канал металлической трубы с радиальным зазором так, чтобы оба конца выступали за канал и достижение прессовой посадки трубы в канале. В соответствии с этим важным аспектом, прессовая посадка достигается с помощью обработки металла корпуса плиты давлением. Результатом этого процесса является сжатие этого участка канала.

Неожиданно было обнаружено, что прессовая посадка трубы в канале может быть достигнута простым, экономичным и надежным способом применения технологии обработки металла давлением к заготовке корпуса плиты.

После установления трубы в канал с помощью обработки металла давлением металлический корпус плиты приобретает необходимую форму для достижения прессовой посадки трубы в канале. Процесс обработки металла давлением включает постоянную механическую, т.е. пластическую деформацию заготовки металлического корпуса плиты. Приемлемыми технологиями обработки металла давлением являются, например, ковка, штамповка или прокатка корпуса металлической плиты. При обработке металла давлением заготовка корпуса плиты преобразуется в готовый вид. Если не предусмотрены другие задачи, для достижения прессовой посадки обычно дополнительная обработка не требуется.

Предпочтительнее применять обработку металла давлением локально вдоль упомянутого выше хотя бы одного канала. Местное применение снижает необходимое усилие или силу, необходимую для прессовой посадки, а, значит, упрощает процесс обработки и снижает требования, предъявляемые к оборудованию. Например, прессовая посадка может достигаться путем постоянного сжатия, производимого вдоль указанного канала, производимого на заднюю поверхность корпуса металлической плиты. В качестве альтернативы процессу обработки металла давлением может быть подвержен весь корпус металлической плиты.

В предпочтительном осуществлении способа, применяемая к корпусу плиты технология обработки металла давлением обеспечивает такую упругую деформацию трубы, которая производит посадку предварительного напряжения трубы в канале. Обеспечивая определенную степень пластической деформации металлического корпуса плиты, т.е. участка вокруг канала, может быть произведена прессовая посадка, включающая только упругую деформацию. Возникающая в результате посадка предварительного напряжения внутри канала обеспечивает повышенную теплопередачу без каких-либо побочных эффектов на физические свойства трубы.

По сравнению с медными или стальными холодильными плитами с корпусом, изготовленным прокаткой и ковкой с высверленными каналами для охлаждающей жидкости, а также медными холодильными плитами, изготовленными непрерывным литьем с отлитыми каналами для охлаждающей жидкости, холодильные плиты согласно настоящему изобретению имеют следующие преимущества:

- Вмонтированные в корпус плиты трубы гарантируют герметичность даже в случае возникновения эрозии, коррозии и растрескивания корпуса плиты. Это значит, что таким образом может быть достигнута значительная экономия на качестве корпуса плиты.

- Так как торцы трубы выступают за корпус плиты, нет необходимости приваривать соединительные патрубки к корпусу плиты. Следовательно, сложная операция сварки, требующая высококвалифицированного человеческого труда и предполагающая риск возникновения течей из-за дефектов сварки, полностью исключается.

- Выход торцов труб за корпус плиты обусловливает значительно меньший перепад давления, чем для соединительных патрубков, приваренных к задней поверхности корпуса плиты в просверленный литой канал. Такое решение также исключает возникновение проблемы «глухих мест», таких как воздушных мешков и твердых отложений, которые часто являются причиной коррозии и ограничения пропускной способности.

По сравнению с чугунными или медными холодильными плитами, отлитыми в форме, где трубы, образовывающие каналы в готовых холодильных плитах, размещаются в литейной форме, холодильные плиты согласно настоящему изобретению имеют, например, следующие преимущества:

- Так как корпус металлической плиты может быть изготовлен из кованного прокатного листа, или листа, изготовленного непрерывным литьем, производство требуемых корпусов плит постоянного уровня качества без каких-либо пористостей, впадин становится относительно легким, надежным и недорогостоящим.

- Так как трубы не заливаются внутри корпуса плиты, нет необходимости беспокоиться о проблемах раздела поверхностей, возникающих между материалом трубы и жидким материалом корпуса плиты, затвердевающим вокруг трубы.

- Прессовая посадка трубы внутри канала с помощью обработки металла давлением гарантирует хорошую постоянную теплопередачу между трубой и корпусом плиты.

По сравнению с чугунными холодильными плитами, где стальные трубы фиксируются с помощью сжимающего элемента, холодильные плиты согласно настоящему изобретению имеют преимущества упрощенного производства, в частности исключения дорогостоящего промышленного оборудования, необходимого для подгонки уплотнения. Более того, прессовая посадка, обеспечивающая улучшение теплообмена, может быть произведена с помощью обработки металла давлением.

Следовательно, настоящее изобретение предлагает простой и надежный метод производства холодильных плит с относительно низкой потерей давления, которые имеют преимущества относительно ранее изготавливаемых видов плит.

В предпочтительном осуществлении изобретения выполнение прессовой посадки трубы внутри канала с помощью технологии обработки металла давлением включает такой обжим корпуса плиты после установления металлической трубы в канал, которая придаст каналу и трубе овальную форму сечения. Такой способ обработки металла давлением имеет дополнительное преимущество, состоящее в улучшении металлургической структуры корпуса плиты.

В качестве альтернативного осуществления изобретения предлагается выполнение прессовой посадки трубы внутри канала с помощью технологии обработки металла давлением, которое может включать обжим корпуса плиты после установления металлической трубы в канал.

Другим способом осуществления изобретения является выполнение прессовой посадки трубы внутри канала с помощью технологии обработки металла давлением, которое может включать расширение трубы путем установления в ней гидравлического давления.

Факультативным способом осуществления изобретения является выполнение прессовой посадки трубы внутри канала, которое может включать расширение трубы путем, по меньшей мере, одного внутреннего взрыва.

Другим возможным способом осуществления изобретения является выполнение прессовой посадки трубы внутри канала, которое может включать расширение трубы путем ее расширения с помощью расширительной головки.

Кроме того, способ может включать горячую посадку трубы внутри канала. Эта посадка может проводиться до прессовой посадки с помощью технологии обработки металла давлением. Однако в этом случае потребуется дополнительное оборудование.

Следует принять во внимание, что также возможно последовательное выполнение одного или более указанных выше этапов в комбинации с технологией обработки металла давлением с целью оптимизации прессовой посадки трубы в канале. До или после процесса обработки металла давлением могут быть выполнены вспомогательные этапы. Хотя, в общем, обработки металла давлением достаточно для проведения желаемой прессовой посадки без необходимости какой-либо дальнейшей обработки.

Корпус плиты обычно изготавливается из меди или стали. Размещаемая в канале труба может, например, изготавливаться из меди или нержавеющей стали. Труба может быть легко покрыта облицовочным слоем или покрытием, улучшающим теплообмен между трубой и корпусом плиты и при необходимости предотвращающим непосредственный контакт между металлом корпуса плиты и трубы.

Торцы трубы, выступающие из канала преимущественно изгибаются в направлении задней поверхности корпуса плиты так, чтобы они образовывали соединительные патрубки в направлении, перпендикулярном плоскости, параллельной задней поверхности корпуса плиты. Эти соединительные патрубки могут выводиться непосредственно через соединительные отверстия кожуха печи, т.е. внутри печи какие-либо сварные или другие соединения труб отсутствуют. Более того, изогнутые торцы трубы могут, по меньшей мере, частично компенсировать тепловое расширение или сжатие холодильной плиты в печи, причем потребуются более простые компенсаторы соединения патрубков с системой хладоносителя.

Корпус плиты имеет первую граничную поверхность и противолежащую ей вторую граничную поверхность, где, по меньшей мере, один канал проходит через металлический корпус плиты так, что образует первое отверстие на первой граничной поверхности и второе отверстие на второй граничной поверхности. Такое свойство гарантирует улучшенное охлаждение тех краев корпуса плиты, где трубы выходят из граничной поверхности корпуса плиты. Граничные поверхности скошены в направлении задней поверхности корпуса плиты так, что образуют выступы, защищающие торцы трубы, которые выступают за граничную поверхность. Для того, чтобы улучшить защиту выступающих из граничной поверхности торцов трубы, также возможно вырезать выемку в граничной поверхности в направлении задней поверхности корпуса плиты, чтобы одно из отверстий канала размещалось в выемке.

Холодильная плита для металлургических печей согласно настоящему изобретению включает металлический корпус плиты с передней поверхностью, задней поверхностью и, по меньшей мере, одной металлической трубой, проходящей через корпус металлической плиты под передней поверхностью так, что оба торца трубы выступают из корпуса плиты. Между металлическим корпусом плиты и этой одной трубой достигается прессовая посадка. В соответствии с этим важным аспектом корпус плиты подвергается пластической деформации вдоль указанного канала. Следует принять во внимание, что пластическое формоизменение заготовки корпуса плиты является благоприятным для прессовой посадки.

В предпочтительном воплощении изобретения металлический корпус плиты имеет утолщение, располагающееся вдоль упомянутого выше канала. Утолщение может быть предусмотрено на передней или задней поверхности корпуса плиты вблизи канала, вдоль которого оно располагается. Прилежащее к каналу утолщение значительно упрощает процесс обработки металла давлением или пластической деформации зоны вокруг канала для осуществления прессовой посадки. Соответственно, процесс обработки металла давлением может быть произведен сжатием утолщения относительно корпуса плиты. Для дальнейшего упрощения деформации внутри вышеупомянутого утолщения предусматривается прорезь. В этом случае утолщение предпочтительно расположить на задней поверхности корпуса плиты.

Корпус плиты предпочтительно изготавливать из стали или меди. Труба предпочтительно изготавливается из нержавеющей стали или меди. Было определено, что комбинация стального корпуса плиты и медной трубы особенно эффективна. Каждый из выступающих торцов трубы загибается таким образом, чтобы они образовывали соединительные патрубки, имеющие перпендикулярное направление относительно плоскости, параллельной задней поверхности корпуса плиты.

Краткое описание чертежей

Далее описывается предпочтительное осуществление изобретения с учетом прилагаемых чертежей, где:

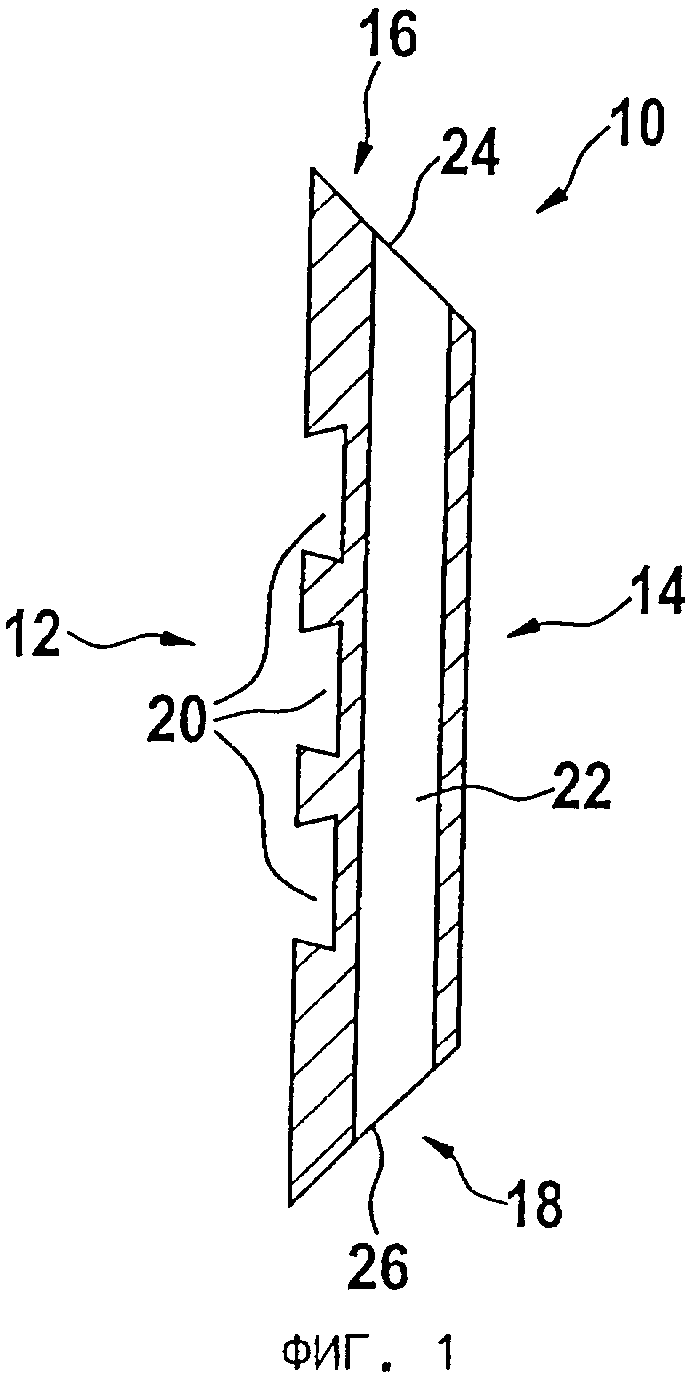

Фиг.1: Продольное сечение корпуса плиты для производства холодильной плиты согласно изобретению;

Фиг.2: Продольное сечение корпуса плиты Фиг.1 после размещения в канале корпуса плиты трубы с радиальным зазором;

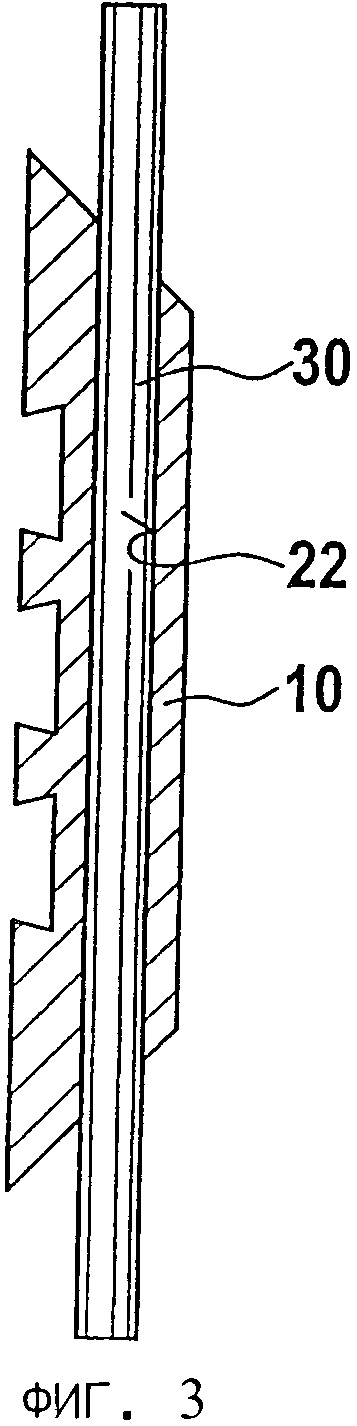

Фиг.3: Продольное сечение корпуса плиты и трубы согласно Фиг.2 после прессовой посадки трубы внутри канала;

Фиг.4: Продольное сечение готовой холодильной плиты;

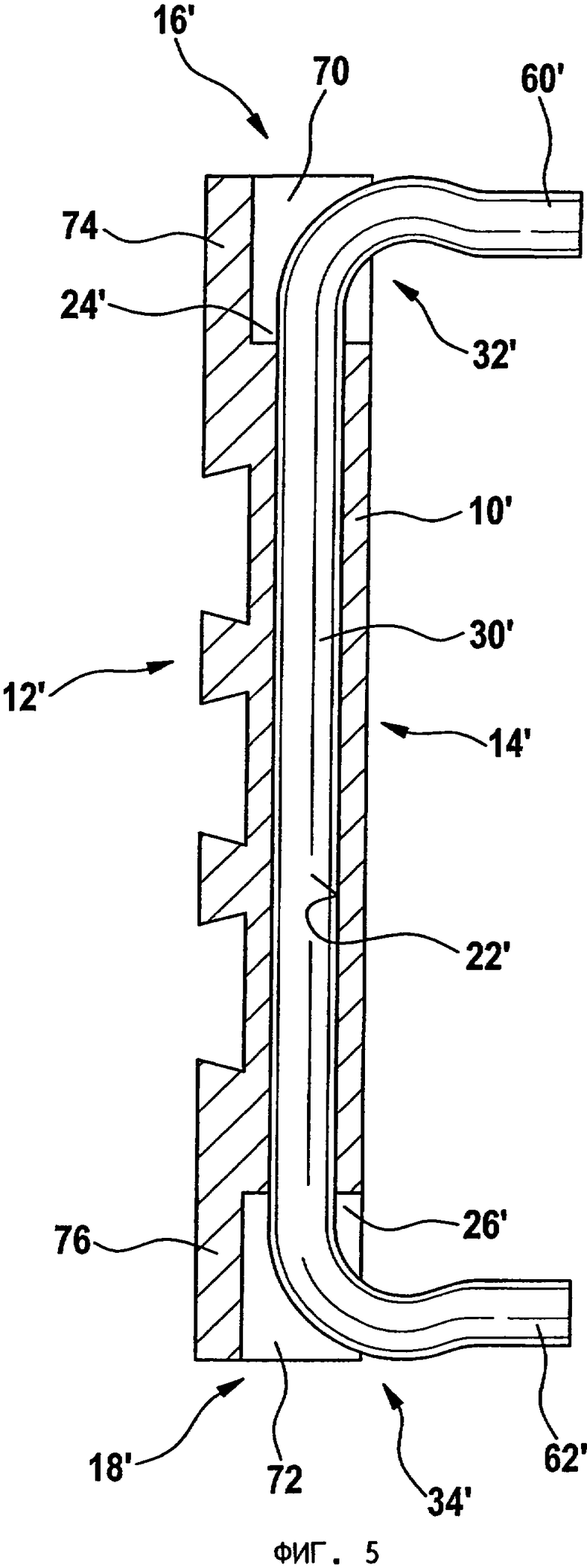

Фиг.5: Альтернативный вариант изготовления холодильной плиты согласно изобретению;

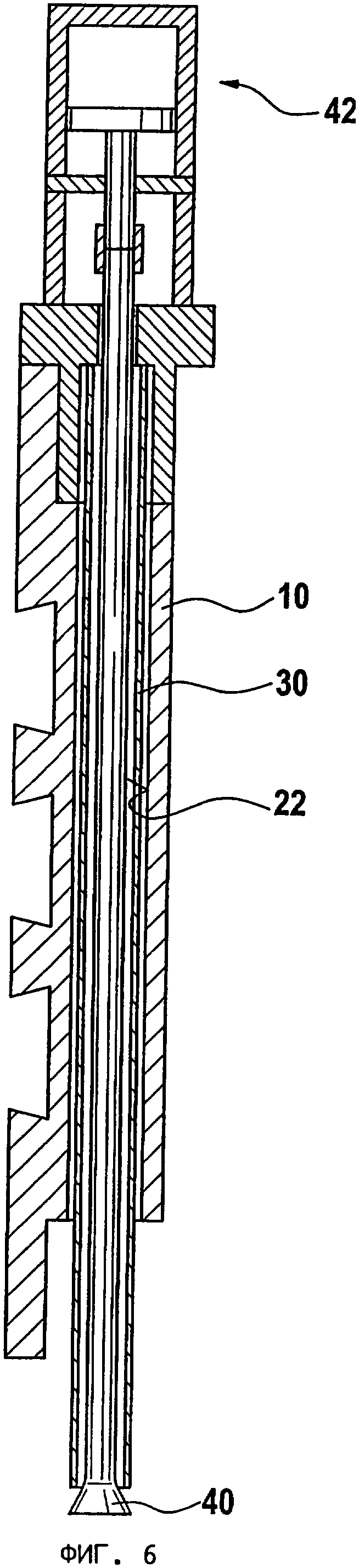

Фиг.6: Продольное сечение корпуса плиты после размещения в канале корпуса плиты трубы с радиальным зазором, изображающее этап расширения трубы с помощью гидравлического давления для достижения прессовой посадки трубы внутри канала;

Фиг.7: Продольное сечение корпуса плиты после размещения в канале корпуса плиты трубы с радиальным зазором, изображающее этап расширения трубы с помощью клинообразной головки для достижения прессовой посадки трубы внутри канала;

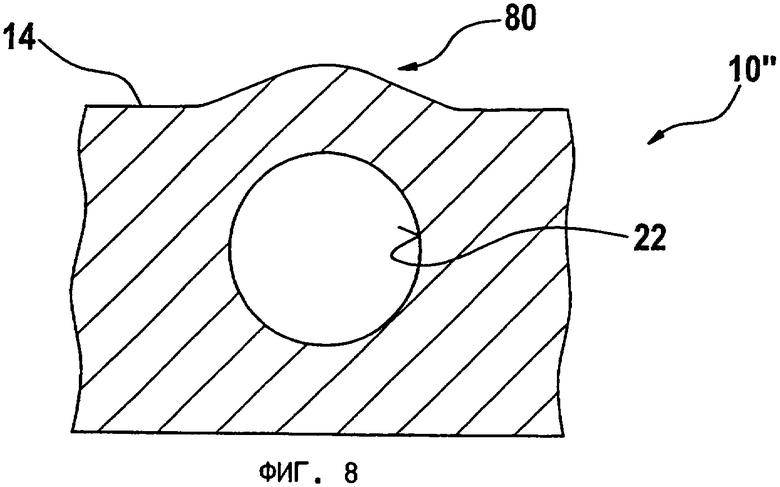

Фиг.8: Местный вид заготовки корпуса плиты сбоку в соответствии с настоящим вариантом осуществления;

Фиг.9: Местный вид заготовки корпуса плиты сбоку согласно Фиг.8 с размещенной в канале корпуса плиты с радиальным зазором трубой;

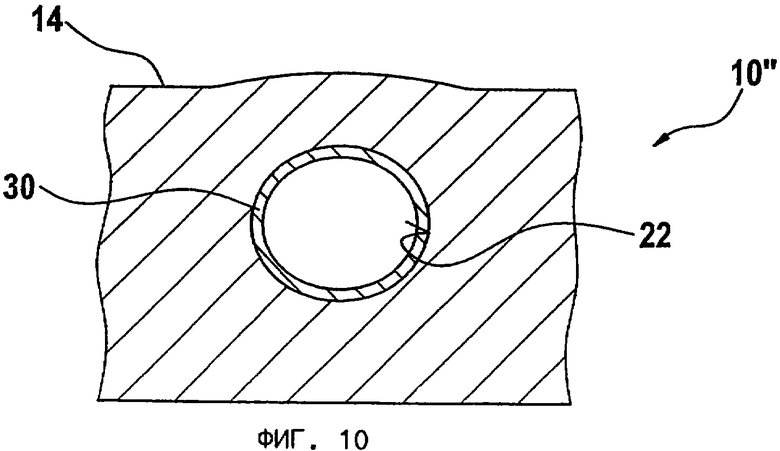

Фиг.10: Местный вид готового корпуса плиты согласно Фиг.9 сбоку, показывающий сжатие разреза канала;

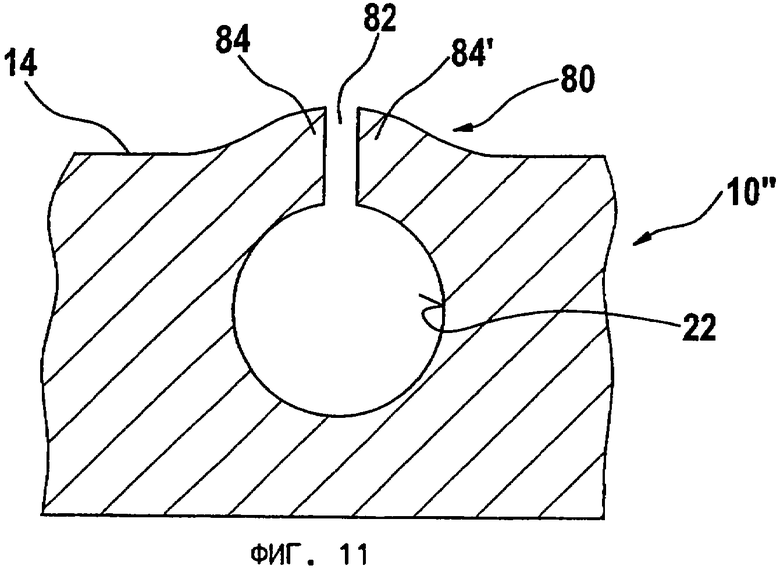

Фиг.11: Местный вид заготовки корпуса плиты сбоку в соответствии с настоящим вариантом осуществления;

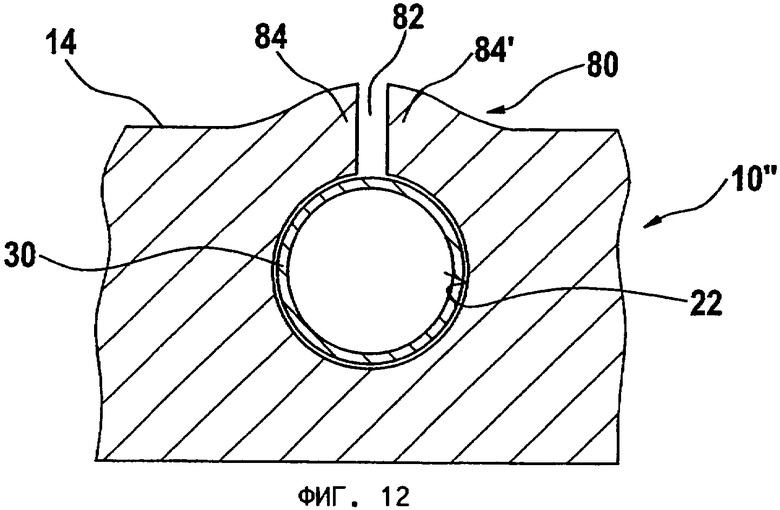

Фиг.12: Местный вид заготовки корпуса плиты сбоку согласно Фиг.11 с размещенной в канале корпуса плиты с радиальным зазором трубой;

Фиг.13: Местный вид готового корпуса плиты согласно Фиг.12 сбоку, показывающий сжатие разреза канала;

Фиг.14: Местный вид заготовки корпуса плиты сбоку в соответствии с настоящим вариантом осуществления;

Фиг.15: Местный вид готового корпуса плиты согласно Фиг.14 сбоку, показывающий сжатие разреза канала;

Описание предпочтительного внедрения

Фиг.1 изображает металлический корпус плиты, использующийся в соответствии с настоящим изобретением для изготовления холодильной плиты (также называемого «плитового холодильника»), которая монтируется к внутренней стороне кожуха металлургической печи, например доменной печи. Этот корпус 10 плиты имеет переднюю поверхность 12, заднюю поверхность 14 и четыре периферийных поверхности. Две из этих четырех граничных поверхностей обозначены на чертеже цифрами 16, 18, причем две другие граничные поверхности на сечении Фиг.1 не видны. Граничные поверхности 16 и 18 скошены в направлении задней поверхности 14 корпуса плиты. Передняя поверхность 12, которая выходит внутрь печи, предпочтительно оснащается выемками 20, увеличивающими охлаждающую поверхность и улучшающими прилегание огнеупорной облицовки. Цифрой 22 обозначен прямой цилиндрический канал, проходящий через металлический корпус 10 плиты под передней поверхностью 12 так, чтобы образовать отверстия 24, 26 на граничных поверхностях 16, 18. Сечение канала обычно имеет круглую форму, но не исключается сечение овальной формы. Корпус 10 плиты имеет несколько таких каналов 22, располагающихся обычно параллельно друг другу.

Такой корпус 10 плиты, изготавливается, например, из кованного или прокатного металлического листа из меди или медного сплава, причем каналы 22 высверливаются в этом листе. В качестве альтернативы корпус 10 плиты также может быть изготовлен из стального или медного листа непрерывным литьем, причем каналы 22 образуются стержневидными вставками во время процесса непрерывного литья, что, например, описано патентом WO-98/30345. После этого литые каналы могут быть обработаны резцом по металлу для уточнения допусков на размеры и форму.

В соответствии с настоящим изобретением канал 22 не образует собой канала подачи охлаждающей жидкости (как правило, воды), а предназначен для размещения в нем металлической трубы 30, которая является каналом подачи хладоносителя. Как показано Фиг.2, эта металлическая труба 30, предпочтительно изготавливаемая из меди, медного сплава или нержавеющей стали, размещается в канале 22 с радиальным зазором так, чтобы оба торца трубы 32, 34 выступали из канала 22. Предпочтительная комбинация состоит из корпуса 10 трубы, изготовленного из нержавеющей стали и медной трубы 30. После размещения трубы 30 в корпусе 10 плиты следует достичь прессовой посадки трубы 30 внутри канала 22 с помощью сжатия сечения канала 22 (т.е. преобразования подвижной посадки в неподвижную) с помощью обработки металла давлением, которая применяется к корпусу 10 плиты. Такая прессовая посадка гарантирует плотный контакт между внешней стенкой трубы 30 и внутренней стенкой канала 22, результатом чего является улучшение теплообмена между корпусом 10 плиты и трубой 30. Фиг.3 изображает корпус 10 плиты с трубой 30 после достижения прессовой посадки трубы 30 в канале 22.

Желаемая прессовая посадка трубы 30 в канале 22 корпуса 10 плиты достигается с помощью технологии обработки металла давлением, которая применяется к корпусу 10 плиты. Как описано ниже, может быть проведена одна или более предварительная или последующая обработка.

В соответствии с первым вариантом осуществления этого способа сечения канала 22 и трубы 30 имеют такие размеры, чтобы труба 30 имела в канале 22 радиальный зазор, при условии, что корпус 10 плиты и труба 30 имеют температуру окружающей среды. После размещения трубы 30 в канале 22 корпуса 10 плиты корпус 10 плиты обжимается. После этого первоначально имеющая цилиндрическую форму труба 30 приобретает овальную форму, чем достигается прессовая посадка трубы 30 в канале 22.

Пример:

Диаметр трубы: 69,9-70,1 мм (при 20°С)

Диаметр канала: 70,3-70,8 мм (при 20°С)

Обжим плиты на 1 мм является достаточным для достижения прессовой посадки трубы 30 в канале 22. Сечение трубы 30 станет слегка овальным.

Так как степень обжима плиты 10 имеет определенный верхний предел, могут потребоваться дополнительная предварительная или последующая обработка для укрепления прессовой посадки, полученной при обжиме плиты 10. Количество таких дополнительных мер описано ниже.

В качестве первого дополнительного этапа, что показано Фиг.6, сечения канала 22 и трубы также имеют такие размеры, чтобы труба 30 размещалась в канале 22 с радиальным зазором (т.е. значение допуска >0), причем корпус 10 плиты и трубы 30 имеют температуру окружающей среды. После размещения трубы 30 в канале 22 корпуса 10 плиты расширительная головка конической формы протягивается через трубу 30 с помощью гидравлического цилиндра 42. Эта расширительная головка 40 расширяет сечение трубы 30 и таким образом подготавливает прессовую посадку трубы 30 в канале 22 последующей обработки металла корпуса 10 плиты давлением. Тогда как механическое расширение трубы описывается как предварительная обработка, оно может быть также проведено после обжима корпуса 10 плиты.

В соответствии с другим дополнительным этапом, который показан Фиг.7, сечения канала 22 и трубы снова имеют такие размеры, чтобы труба 30 размещалась в канале 22 с радиальным зазором (т.е. значение допуска >0), причем корпус 10 плиты и трубы 30 имеют температуру окружающей среды. После размещения трубы 30 в канале 22 корпуса 10 плиты труба 30 расширяется с помощью гидравлической жидкости под давлением, которая накачивается в трубу 30. Устройство, изображенное Фиг.7, состоит из головки 50, которая герметично вставлена в один торец трубы 30. Эта головка 50 имеет стержень 52, проходящий внутри трубы 30, который поддерживает заглушку 54, герметично закрывающую трубу 30 в зоне противолежащего выхода канала 22. Канал 56 позволяет закачивать жидкость под давлением в трубу 30. Гидростатическое расширение трубы 30 способствует последующему достижению прессовой посадки трубы 30 в канале 22 при обработке металла корпуса 10 плиты давлением. Тогда как гидростатическое расширение трубы описывается как предварительная обработка, оно может быть также проведено после обжима корпуса 10 плиты.

В соответствии с еще одним дополнительным этапом до обработки металла давлением может быть произведена горячая посадка трубы 30 в корпус 10 плиты. Размеры сечений канала 22 и трубы 30 предусмотрены с радиальной посадкой при температурном равновесии. Перед размещением трубы 30 в канале 22 радиальный зазор образовывается подогреванием корпуса 10 плиты или охлаждением трубы 30. После установки трубы 30 радиальная посадка достигается возвратом к температурному равновесию. Следовательно, процесс обработки металла корпуса плиты давлением приведет к достижению желаемой прессовой посадки.

Несомненно, возможным является выполнение одного или более вышеуказанных этапов, которые способствуют достижению желаемой прессовой посадки трубы 30 в канале 22. В общем, процесса обработки металла давлением будет достаточно для достижения желаемой прессовой посадки.

Фиг.4 изображает готовую холодильную плиту, изготовленную из корпуса 10 плиты, показанного Фиг.1. После достижения желаемой прессовой посадки трубы в канале 22 корпуса 10 плиты торцы трубы 32,34, выступающие за скошенные граничные поверхности 16, 18, сгибаются в направлении задней поверхности корпуса 10 плиты так, чтобы образовать соединительные патрубки 60, 62, располагающиеся в направлении, перпендикулярном плоскости, параллельной задней поверхности 14. Следует заметить, что скошенные граничные поверхности 16, 18 образуют выступы 64, 66, которые предохраняют изогнутые торцы трубы 32, 34 от внешнего влияния печи.

Фиг.5 изображает готовую холодильную плиту, изготовленную на основе корпуса 10' плиты, имеющего слегка отличный от корпуса 10 плиты в соответствии с Фиг.1 проект. В этом корпусе 10' плиты каждое окончание канала входит в выемку 70, 72, которая вырезается в граничной поверхности 16', 18' корпуса 10' плиты. По направлению к передней поверхности 12' каждая выемка 70, 72 закрывается остаточной частью 74, 76 плиты. Предохраняемые остаточными частями 74, 76 плиты в направлении передней поверхности холодильной плиты, изогнутые торцы трубы 60', 62', располагающиеся в направлении, перпендикулярном плоскости, параллельной задней поверхности 14' корпуса плиты 10'.

Другой предпочтительный вариант воплощения изобретения для изготовления холодильной плиты описан ниже. Данный вариант повышает верхнее ограничение настолько, насколько может быть уменьшена толщина корпуса 10, 10' плиты при обжиме готового корпуса 10, 10' плиты.

Фиг.8 изображает заготовку корпуса 10' плиты в соответствии с альтернативным вариантом внедрения изобретения для производства холодильной плиты. Фиг.8 является местным видом корпуса 10" плиты в зоне канала 22. Канал 22 может быть литым или высверленным, как описано выше. Корпус 10" плиты на задней поверхности 14 имеет утолщение 80. Это утолщение 80 проходит вдоль канала 22 в направлении, перпендикулярном плоскости Фиг.8. Утолщение 80 расположено вблизи места крепления, над каналом 22. Утолщение 80 обычно образуется корпусом 10" плиты во время изготовления кованных, прокатных или отлитых непрерывным литьем медных или стальных листов. В качестве альтернативы, утолщение может быть образовано последующим этапом, например наваркой. Следует заметить, что многочисленные утолщения обычно располагаются на задней поверхности 14 корпуса 10" плиты, т.е. по одному для каждого канала 22 (не показано).

Фиг.9 изображает корпус 10" плиты с Фиг.8 с размещенной с радиальным зазором трубой 30 в канале 22. Такой радиальный зазор имеется при температурном равновесии между корпусом 10" плиты и трубы путем предусмотрения соответствующих размеров последней.

Фиг.10 изображает корпус 10" плиты и трубу 30 с Фиг.9 после проведения обработки металла корпуса 10" плиты, а именно утолщения 80 давлением. После размещения трубы 30 утолщение 80 сжимается, например, с помощью обжима. Обработка металла давлением обычно применяется к утолщению 80 локально так, что верхняя часть утолщения 80 придавливается к каналу 22, т.е. вертикально вниз. Механическое преобразование выравнивает заднюю поверхность 14 таким образом, что утолщение 80 постоянно вдавливается в корпус 10" плиты, как показано на Фиг.10. Сечение канала 22 при этом уменьшается до такой степени, что исходный радиальный зазор преобразовывается в прессовую посадку между трубой 30 и корпусом 10" плиты. Как видно на Фиг.10, после преобразования сечения цилиндрической трубы 30 и канала 22 принимают слегка овальную форму.

Толщина и форма утолщения 80 на Фиг.8-9 выбираются таким образом, чтобы достичь определенной постоянной пластической деформации в зоне корпуса 10" плиты, прилегающей к утолщению 80 и каналу 22. Такая пластическая деформация корпуса 10" плиты влечет за собой преимущественно упругую деформацию трубы 30. Таким образом, достигается посадка предварительного напряжения трубы 30 в канале 22. Следует заметить, что исходное утолщение 80 значительно облегчает обработку металла корпуса 10" плиты давлением для достижения прессовой посадки. В частности утолщение 80 исключает необходимость обжима корпуса 10" плиты полностью для достижения прессовой посадки и увеличивает степень уменьшения сечения канала 22.

Фиг.11 изображает заготовку корпуса 10" плиты в соответствии с данным вариантом внедрения способа изготовления холодильной плиты. По сравнению с Фиг.8 корпус 10" плиты имеет идентичное утолщение 80, которое, однако, оснащено прорезью 82. Эта прорезь может быть произведена надрезанием или альтернативы литьем. Прорезь 82 имеет направление, параллельное плоскости Фиг.11, и размещается вдоль утолщения 80 от задней поверхности 14 в канал 22 таким образом, что образует в утолщении два буртика 84 и 84'. Прорезь 82 традиционно имеет длину утолщения 80 и располагается в направлении, параллельном плоскости Фиг.11. Ширина прорези обычно уменьшается по направлению к каналу 22.

Фиг.12 изображает корпус 10" плиты Фиг.11 с трубой 30, размещенной внутри канала 22 с радиальным зазором.

Фиг.13 изображает готовый корпус 10" плиты. По сравнению с Фиг.12 труба 30 имеет прессовую посадку в канале 22 после обработки металла корпуса 10" плиты, а именно буртиков 84 и 84', давлением. Зона корпуса 10" плиты вокруг канала 22 пластически деформируется, например, обжимом с целью достижения прессовой посадки трубы 30 в канале 22. Буртики 84 и 84" постоянно изгибаются и соединяются так, что сжимают трубу 30. Исходная прорезь 82 при этом закрывается, что видно на Фиг.12. Следует заметить, что исходная прорезь 82 упрощает процесс обработки металла давлением путем снижения необходимого усилия для сжимания утолщения 80. Такого же эффекта можно достичь, если исходная прорезь 82 не полностью закрыта. В зависимости от размера исходной прорези вдоль канала 22 может остаться щель, которая не имеет значительного негативного влияния на готовую холодильную плиту. За исключением прерывистого утолщения 80, готовый корпус 10" плиты Фиг.13 имеет свойства и преимущества, аналогичные готовому корпусу 10" плиты Фиг.10.

Фиг.14 изображает заготовку корпуса 10 плиты в соответствии с приведенным ниже вариантом внедрения изобретения для изготовления холодильной плиты. По сравнению с Фиг.8 или Фиг.11 заготовка корпуса 10 плиты не имеет утолщения 80. Фиг.14 показывает корпус 10 плиты с трубой 30, размещенной в канале 22 с радиальным зазором.

Фиг.15 изображает корпус 10 плиты Фиг.14 в готовом виде. Корпус 10 плиты был подвержен обработке металла давлением, которая производила местное сжатие 90. Процесс обработки металла давлением для создания сжатия 90 может быть обжимом или сдавливанием. Сжатие 90 образуется локально на корпусе 10 плиты вблизи и вдоль канала 22. Соответственно, сжатие 90 проходит вдоль канала 22 в направлении, перпендикулярном плоскости Фиг.15. Сжатие 90 уменьшает сечение канала 22 по сравнению с Фиг.14. В результате этого достигается прессовая посадка трубы 30 в канале 22. Степень сжатия корпуса 10 плиты, т.е. высота сжатия 90, обычно определяется таким образом, чтобы достичь определенную пластическую деформацию зоны плиты корпуса 10 вокруг канала 22. Результатом такой определенной пластической деформации является упругая деформация трубы 30, причем гарантируется посадка предварительного напряжения трубы 30 в канале 22.

Как уже было отмечено, результатом способа, соответствующего Фиг.8-10;

Фиг.10-11 или Фиг.14-15, является готовая холодильная плита, имеющая все основные свойства плит с Фиг.5 и Фиг.4.

По сравнению с медными или стальными холодильными плитами, состоящими из кованного или прокатного корпуса плиты с высверленными каналами хладоносителя или медными холодильными плитами, изготовленными непрерывным литьем, где каналы подачи хладоносителя являются литыми, вышеописанные холодильные плиты имеют следующие преимущества:

- Могут быть использованы высококачественные медные или нержавеющие стальные трубы 30, 30', что гарантирует герметичность в течение многих лет, даже в случае эрозии, коррозии или растрескивания корпуса 10, 10' плиты;

- Так как корпус плиты больше не должен быть водонепроницаемым, можно достичь значительной экономии на качестве корпусов 10, 10' плит, что позволяет компенсировать затраты на высококачественные медные или нержавеющие стальные трубы 30, 30';

- Исключение необходимости приваривания соединительных патрубков к корпусу 10, 10' плиты, что исключает необходимость операции, требующей высококвалифицированных человеческих ресурсов и всегда предполагающей риск возникновения течей вследствие дефектов сварки;

- Трубы 30, 30' изогнутыми торцами 32, 34, 32', 34' обеспечивают намного меньший перепад давления, чем соединительные патрубки, приваренные к высверленному или литому каналу;

- Трубы 30, 30' изогнутыми торцами 32, 34, 32', 34' исключают проблемы «глухих мест», таких как воздушный карман или твердые отложения, которые часто являются причинами коррозии и ограничения потока;

- Улучшенное охлаждение краев корпуса 10, 10' плиты, так как трубы 30, 30' выходят из периферийных поверхностей 16, 18, 16', 18' корпуса 10, 10' плиты;

- Изогнутые торцы труб 32, 34, 32', 34' компенсируют, по меньшей мере частично, температурное расширение или сжатие холодильной плиты в печи, таким образом, что требуются более простые компенсаторы соединения патрубков с системой хладоносителя;

По сравнению с отлитыми в формах холодильными плитами, где каналы подачи хладоносителя являются литыми, вышеописанные холодильные плиты имеют следующие преимущества:

- Так как корпус 10, 10' плиты может быть изготовлен из кованного прокатного листа, или листа, изготовленного непрерывным литьем, производство требуемых корпусов плит без каких-либо пористостей, впадин становится относительно легким, надежным и недорогостоящим.

- Листы для производства корпуса 10, 10' плиты могут быть изготовлены на промышленном производстве с относительно низкими производственными затратами и постоянным качеством;

- нет необходимости беспокоиться о проблемах раздела поверхностей, возникающих между материалом трубы и жидким материалом корпуса плиты, затвердевающим вокруг трубы;

- Прессовая посадка трубы 30 внутри канала 22 с помощью обработки металла давлением гарантирует хорошую постоянную теплопередачу между трубой 30 и корпусом 10, 10' плиты.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ХОЛОДИЛЬНОЙ ПЛИТЫ ДЛЯ МЕТАЛЛУРГИЧЕСКОЙ ПЕЧИ И ПОЛУЧАЕМАЯ ХОЛОДИЛЬНАЯ ПЛИТА | 2007 |

|

RU2423529C2 |

| ХОЛОДИЛЬНАЯ ПЛИТА ДЛЯ МЕТАЛЛУРГИЧЕСКОЙ ПЕЧИ И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2495940C2 |

| ХОЛОДИЛЬНАЯ ПЛИТА ДЛЯ МЕТАЛЛУРГИЧЕСКОЙ ПЕЧИ | 2009 |

|

RU2482192C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХОЛОДИЛЬНЫХ ПЛИТ ДЛЯ ПЕЧЕЙ, ИСПОЛЬЗУЕМЫХ В ЧЕРНОЙ МЕТАЛЛУРГИИ | 1998 |

|

RU2170265C2 |

| СИСТЕМА ХОЛОДИЛЬНОЙ ПЛИТЫ И СПОСОБ УСТАНОВКИ ХОЛОДИЛЬНЫХ ПЛИТ В МЕТАЛЛУРГИЧЕСКОЙ ПЕЧИ | 2009 |

|

RU2501864C2 |

| ХОЛОДИЛЬНАЯ ПЛИТА | 2005 |

|

RU2353875C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОХЛАЖДАЮЩЕЙ ПЛИТЫ МЕТАЛЛУРГИЧЕСКОЙ ПЕЧИ | 2009 |

|

RU2480696C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОХЛАЖДАЮЩЕГО ПОДДОНА МЕТАЛЛУРГИЧЕСКОЙ ПЕЧИ | 2015 |

|

RU2600046C2 |

| ОХЛАЖДАЮЩАЯ ПЛИТА И СПОСОБ ИЗГОТОВЛЕНИЯ ОХЛАЖДАЮЩЕЙ ПЛИТЫ | 2001 |

|

RU2244889C2 |

| ОХЛАЖДАЮЩАЯ ПЛИТА | 2002 |

|

RU2294966C2 |

Изобретение относится к области металлургии, в частности к способу производства холодильной плиты и к ее конструкции. Способ включает изготовление металлического корпуса плиты с передней и задней поверхностями и по меньшей мере с одним каналом, проходящим через корпус плиты под передней поверхностью. В канале располагают металлическую трубу с радиальным зазором, при этом оба торца трубы выступают из канала. Далее осуществляют прессовую посадку трубы в указанном канале путем обработки давлением металлического корпуса плиты. Использование изобретения обеспечивает простоту и надежность изготовления холодильных плит и увеличивает эффективность охлаждения корпуса металлургической печи. 2 н. и 32 з.п. ф-лы, 15 ил.

| DE 3313998 А, 08.12.1983 | |||

| Спектральное устройство для приема сигналов относительной фазовой манипуляции | 1988 |

|

SU1571789A1 |

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

| Приспособление к швейной машине для торможения и сигнализации при обрыве нити | 1933 |

|

SU36154A1 |

| ПЛИТОВЫЙ ХОЛОДИЛЬНИК ДЛЯ МЕТАЛЛУРГИЧЕСКИХ ПЕЧЕЙ И ОХЛАЖДАЮЩИЙ ЗМЕЕВИК ПЛИТОВОГО ХОЛОДИЛЬНИКА | 1999 |

|

RU2151195C1 |

| ОХЛАЖДАЮЩАЯ ПЛИТА ДЛЯ ШАХТНЫХ ПЕЧЕЙ | 1996 |

|

RU2144570C1 |

Авторы

Даты

2008-11-20—Публикация

2004-12-03—Подача