Настоящее изобретение относится к способу изготовления компонента статора, предназначенного для направления потока газа и передачи усилий. Такие компоненты статора используются, например, в газовых турбинах и, в частности, в реактивных двигателях.

К реактивным двигателям относятся двигатели разного типа, в которых всасываемый в них с относительно небольшой скоростью воздух нагревается в камере сгорания и выходит из двигателя с существенно большей скоростью. К таким реактивным двигателям относятся, в частности, широко распространенные турбореактивные и турбовентиляторные двигатели.

Компонент статора реактивного двигателя, который состоит из наружного и внутреннего колец и расположенных между ними перегородок, предназначен в первую очередь для передачи радиальных, осевых и тангенциальных усилий, возникающих в двигателе во время его работы. Перегородки компонента статора можно выполнить, например, в виде полых лопаток, соответствующим образом спрофилированных и обладающих минимальным аэродинамическим сопротивлением. Такой компонент статора может быть расположен в задней или передней опоре двигателя или в его промежуточном корпусе. В этом случае лопатки часто называют стойками. Стойки компонента статора могут иметь не только форму полых лопаток, но и любую другую форму.

В известных в настоящее время реактивных двигателях выполненные в виде полых лопаток перегородки компонента статора расположены между внутренним и наружным кольцами на определенном расстоянии друг от друга в окружном направлении. Обычно полые лопатки соединяют с кольцами сваркой. Кольца изготавливают с радиальными выступами, которые имеют такую же форму и размеры поперечного сечения, что и лопатки. Такие выступы часто называют ножками лопаток. При изготовлении компонента статора лопатки встык приваривают к выполненным на кольцах радиальным выступам (или ножкам). Выступающие в радиальном направлении ножки лопаток обычно изготавливают фрезерованием в заготовке кольца. Такой способ изготовления компонента статора связан с высокими затратами времени и поэтому является достаточно дорогим.

При изготовлении компонента статора другим известным в настоящее время способом его отливают в виде одной цельной детали. Очевидно, что отливка компонента статора в виде цельной детали требует использования большой по размерам и сложной по конструкции литейной оснастки.

В основу настоящего изобретения была положена задача - разработать способ изготовления компонента статора, который обеспечивал бы возможность изготовления компонентов статора с оптимизированными по сравнению с изготовленными известными способами компонентами статора весовыми характеристиками при такой же, что и у них, или большей прочности и таким же или большим сроком службы. Такой способ изготовления компонента статора должен отличаться от известных способов более высокой производительностью и меньшими затратами.

Поставленная в изобретении задача решается в предлагаемом способе изготовления компонента статора, предназначенного для направления потока газа и передачи усилий в процессе работы статора, при осуществлении которого компонент статора собирают в окружном направлении, по меньшей мере, из двух отлитых в виде отдельных деталей секторов, которые устанавливают рядом друг с другом и соединяют сваркой. Причем каждый сектор отливают с первым и вторым элементами стенки, расположенными на расстоянии друг от друга с образованием в окружном направлении между ними канала для прохода газа, и осуществляют соединение друг с другом двух элементов стенки, по одному от двух соседних секторов, так что они образуют в компоненте статора вытянутую в его радиальном направлении перегородку, которая направляет поток газа и/или передает возникающие при работе усилия.

Отливка нескольких отдельных секторов обладает целым рядом преимуществ по сравнению с отливкой одного цельного компонента статора. При изготовлении компонента статора из отдельных секторов появление различных технологических дефектов не требует заново изготавливать весь компонент статора, а требует изготовления только одного нового сектора. Кроме того, для отливки отдельного сектора требуется более простая, состоящая из меньшего количества конструктивно более простых деталей литейная оснастка.

Каждый сектор предпочтительно имеет поверхность, которую непрерывным швом приваривают к такой же поверхности соседнего сектора. Иными словами, свариваемые друг с другом поверхности секторов не имеют никаких разрывов или не меняют резко своего направления. Наличие у секторов таких непрерывных поверхностей обеспечивает возможность эффективной сварки и получения высокопрочных и долговечных сварных соединений. Кроме того, в предпочтительном варианте свариваемые друг с другом поверхности секторов имеют по всей своей протяженности по существу одну и ту же толщину. Постоянная толщина свариваемых друг с другом поверхностей существенно снижает необходимость в изменении режима сварки в течение всего процесса соединения сваркой каждых двух соседних секторов.

Соответственно, в некоторых предпочтительных вариантах поверхность, по которой каждый сектор сваривают с другим сектором, по меньшей мере частично, проходит по внешнему краю его корпуса; эта поверхность может проходить и в радиальном, и в осевом направлениях. При этом участок поверхности, по которой сваривают секторы, расположенный в месте перехода радиального участка в осевой, выполнен скругленным. Поверхность, по которой сваривают секторы, выполнена непрерывной и имеет в поперечном сечении по существу равную на всей длине толщину.

В другом предпочтительном варианте примыкающие к свариваемым поверхностям участки секторов выполняют расположенными в окружном направлении на некотором расстоянии от свариваемых поверхностей (смещены относительно нее в окружном направлении на некоторое расстояние вглубь сектора) для того, чтобы эти участки секторов не препятствовали процессу сварки. Для этого, в частности, секторы компонента статора отливают по меньшей мере с одним ребром, вытянутым в окружном направлении и выступающим в осевом направлении. У изготовленного литьем сектора конец ребра в окружном направлении не доходит до края сектора. Наличие свободного промежутка между краем сектора и концом ребра заметно упрощает сборку и сварку компонента статора из состыкованных друг с другом в окружном направлении секторов. После сборки в окружном направлении края соседних секторов приваривают друг к другу в радиальном направлении сварным швом, проходящим между концами ребер соседних секторов.

В этом варианте осуществления изобретения остающиеся после сварки зазоры между концами соседних ребер предлагается заполнять путем осаждения соответствующим металлом, при наличии которого ребра соседних секторов приобретают форму одного сплошного в окружном направлении ребра.

В других вариантах осуществления изобретения после сварки свободное пространство между концами ребер соседних секторов заполняют путем осаждения материалом, после чего ребра соседних секторов приобретают форму одного сплошного в окружном направлении ребра.

Два сектора, которые соединяют друг с другом, отливают таким образом, что их внешние в окружном направлении края по форме дополняют друг друга и после сборки секторов плотно прилегают друг к другу. Эти сектора могут отливаться с плоскими в радиальном направлении внешними в окружном направлении краями, соединяться друг с другом снаружи лазерной сваркой.

Сектора могут отливаться с элементами стенок, которые образуют сплошную в радиальном направлении стенку, через которую передаются усилия.

Каждый сектор может отливаться с такой формой, что первые и вторые элементы стенки в готовом компоненте статора вытянуты, по меньшей мере частично, в радиальном направлении компонента статора.

Предлагаемый способ предпочтительно предназначен для изготавления компонента статора газовой турбины и(или) реактивного двигателя.

Ниже изобретение более подробно рассмотрено на примере одного из предпочтительных вариантов его осуществления со ссылкой на прилагаемые чертежи, на которых показано:

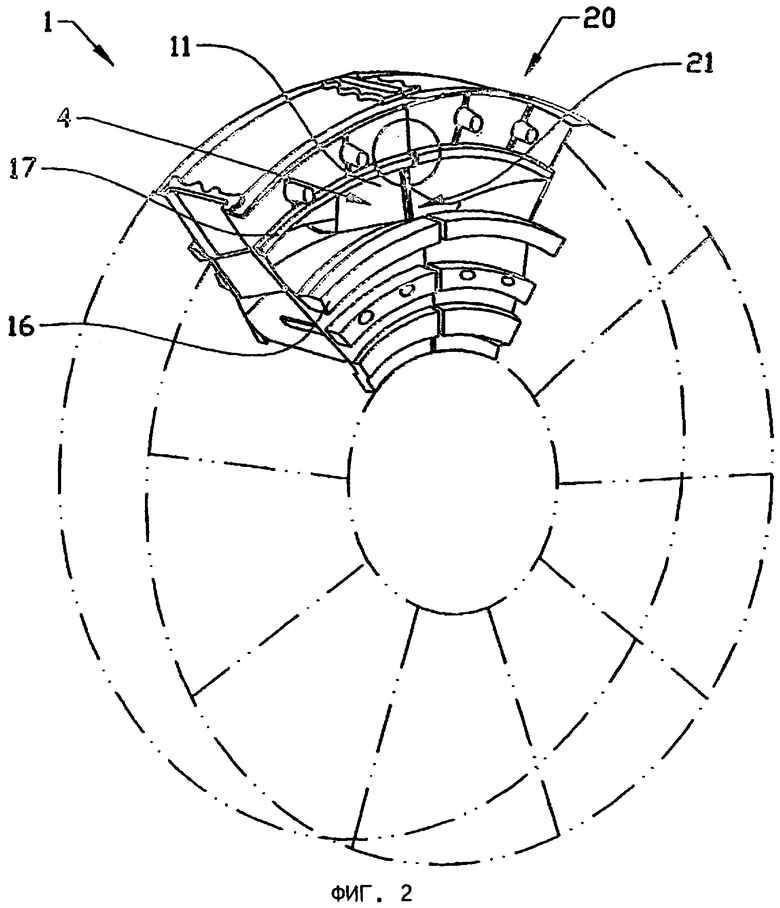

на фиг.1 - вид в аксонометрии литого сектора компонента статора,

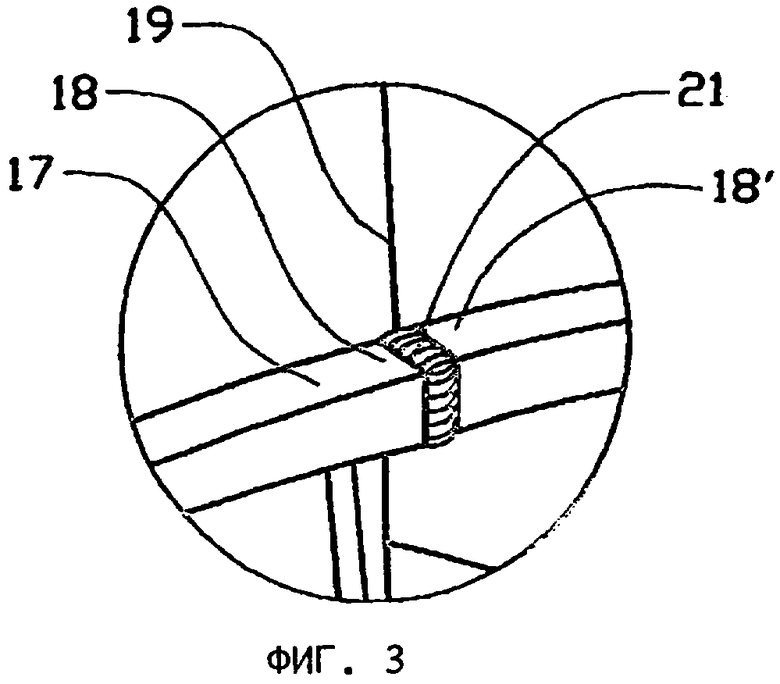

на фиг.2 - вид в аксонометрии компонента статора, изготовленного из нескольких показанных на фиг.1 секторов, соединенных друг с другом в окружном направлении, и

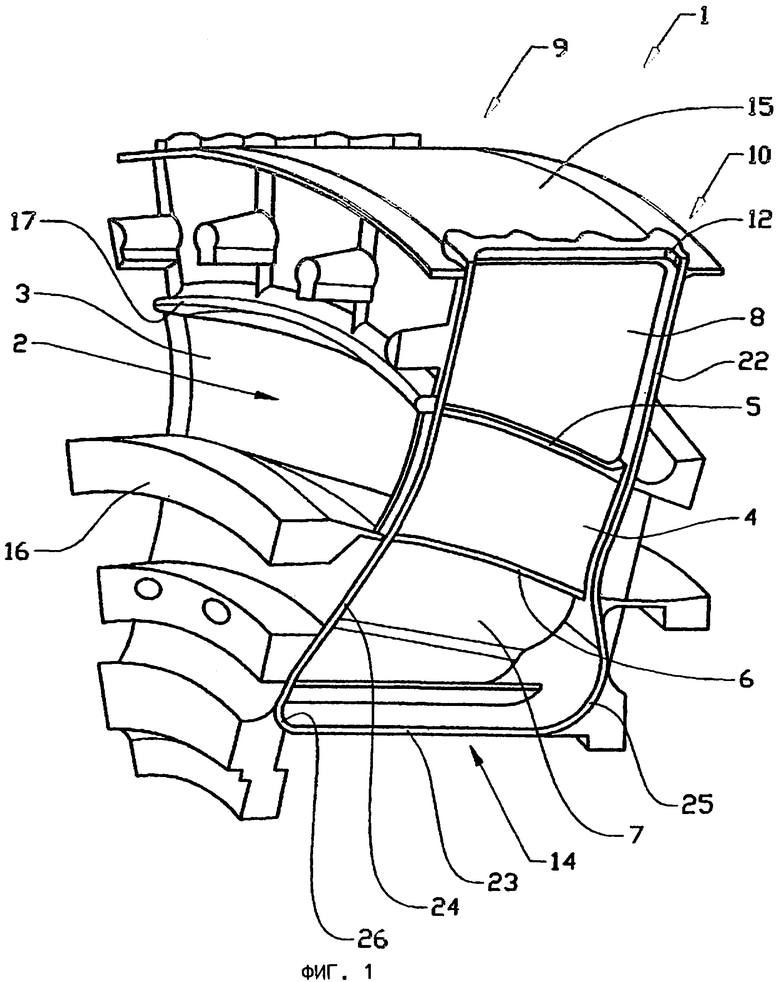

на фиг.3 - увеличенное изображение одного из участков показанного на фиг.2 компонента статора, в частности стыка между соседними секторами в месте расположения заполненного металлом промежутка между ребрами соседних секторов.

На фиг.1 в аксонометрии показан литой сектор 1 компонента статора, изготавливаемого предлагаемым в изобретении способом. Сектор 1 имеет сквозной канал 2 для прохода газа по существу в осевом направлении. В некоторых случаях, например в компрессорах и в вентиляторах, компоненты статора изготавливают из секторов с несколькими в радиальном направлении (не показанными на чертежах) каналами для прохода газа.

Изготовленный литьем сектор 1 имеет сплошные в радиальном направлении передающие усилия стенки, состоящие из отдельных образующих стенку элементов 4, 5, 6, 7 и 8. В показанном на чертеже варианте сектор имеет вытянутые в радиальном направлении первый элемент 3 и второй элемент 4, которые расположены в окружном направлении на определенном расстоянии друг от друга и образуют в компоненте статора стенки канала 2 для прохода газа.

При соединении двух секторов друг с другом состоящая из элементов 4, 5, 6, 7 и 8 сплошная стенка одного из секторов и такая же стенка 21 соседнего сектора образуют в компоненте статора вытянутую в радиальном направлении перегородку 11 (см. фиг.2), которая направляет поток проходящего через каналы компонента статора газа и передает возникающие при работе двигателя усилия в радиальном, осевом и тангенциальном направлении. Такую направляющую поток газа и передающую усилия перегородку 11 обычно называют стойкой. В показанном на чертежах варианте такие стойки в готовом компоненте статора разделяют каждые два соседних сектора. В показанном на чертежах варианте соседние секторы (секции) компонента статора соединяют друг с другом по плоскости, которая проходит непосредственно через стойку. В некоторых случаях, однако, предпочтительно, чтобы эта плоскость проходила между соседними стойками. В показанном на чертежах варианте через стойку проходит плоскость, которая разделяет внутреннее кольцо или ступицу компонента статора на отдельные части.

Третий элемент стенок сектора 1, который расположен между первым и вторым элементами 3 и 4, образует верхнюю в радиальном направлении стенку канала 2 для прохода газа. Нижняя в радиальном направлении стенка канала для прохода газа образована четвертым элементом 6 стенок сектора, который также расположен между первым и вторым элементами 3 и 4.

Внешние в окружном направлении края 9, 10 сектора 1 по размерам и форме точно совпадают с внешними краями соседних секторов и при сборке секторов плотно прилегают друг к другу. Каждый из внешних в окружном направлении краев 9, 10 секторов лежит в одной радиальной плоскости. Имеющие такие плоские края секторы можно сравнительно легко снаружи собрать друг с другом в окружном направлении.

Края 9, 10 каждого сектора 1 имеют форму вытянутой сплошной, состоящей из отдельных участков 22, 23, 24, 25 и 26 поверхности, которая ограничивает размеры сектора 1 в окружном направлении и предназначена для сварки собираемых друг с другом секторов компонента статора. Поверхность, по которой соседние секторы сваривают друг с другом, состоит из первого вытянутого по существу в радиальном направлении участка 22, второго вытянутого по существу в осевом направлении участка 23 и третьего вытянутого по существу в радиальном направлении участка 24. Сварку соседних секторов выполняют непрерывно одним сплошным сварным швом, который начинается от упора 12, расположенного на радиально наружном конце поверхности, по которой соседние сектора сваривают друг с другом, затем проходит радиально внутрь, после чего проходит в осевом направлении и в завершение вновь проходит радиально наружу до упора 12.

Состоящая из таких участков поверхность, по которой соседние сектора сваривают друг с другом, имеет по существу П-образную форму. Каждый из участков 25, 26 этой поверхности, расположенный в месте изменения ее направления от радиального к осевому, имеет гладкую скругленную форму. Кроме того, поверхность, по которой соседние сектора сваривают друг с другом, имеет в поперечном сечении компонента по существу постоянную по всей длине толщину. Такая поверхность, по которой соседние сектора сваривают друг с другом, имеет по существу замкнутую криволинейную форму.

Другие участки сектора, расположенные рядом с поверхностью, по которой соседние сектора сваривают друг с другом, слегка утоплены относительно нее внутрь сектора в окружном направлении и не препятствуют сварке. К таким участкам относятся, в частности, края пятого и шестого в окружном направлении элементов 5, 6 стенок сектора.

Сварку секторов можно выполнить любым способом, предпочтительно, однако, использовать для этого лазерную или электронно-лучевую сварку.

Первый и второй элементы 3, 4 стенок сектора в готовом компоненте 1 статора расположены по существу в радиальном направлении. Кроме того, они вытянуты и в направлении продольной оси компонента статора.

Сектор 1 имеет также изогнутую внутреннюю в радиальном направлении стенку 14 и изогнутую наружную в радиальном направлении стенку 15.

Изготовленный литьем сектор 1 имеет по меньшей мере один элемент, показанный на фиг.1 в виде ребер 16, 17, вытянутых в окружном направлении и выступающих из сектора наружу в осевом направлении. Ребра 16, 17 расположены на разном по радиусу расстоянии от центральной оси компонента. Кроме того, как показано на фиг.3, в окружном направлении конец 18 ребра 17 не доходит до края 19 сектора. Такое взаимное расположение конца ребра и края сектора делает полностью доступными для сварки поверхности, по которым сваривают плотно прижатые друг к другу соседние секторы.

Собранные друг с другом в окружном направлении секторы (см. фиг.2) сваривают между собой в радиальном направлении по краям 19 проходящим между концами 18, 18' ребер сплошным швом. Изготовленные описанным выше способом соседние секторы можно приварить друг к другу по проходящей между ними разделительной линии. Сварку секторов предпочтительно выполняют непрерывно сплошным швом за один проход по всей длине разделительной линии.

После сварки секторов промежутки между концами соседних ребер 18, 18' заполняют соответствующим металлом 21 путем его осаждения и соседние ребра образуют в сваренном из двух секторов компоненте статора одно сплошное, проходящее по окружности компонента ребро. Сплошное в окружном направлении ребро образует в изготовленном предлагаемым в изобретении способом компоненте статора имеющий форму круглого фланца элемент жесткости, который используется для соединения компонента статора в осевом направлении с другими деталями и/или подшипниками и уплотнениями газовой турбины.

При изготовлении статора газовой турбины несколько одинаковых секторов 1, 20 или секций другой формы, но с таким же поперечным сечением, изготовленных описанным выше способом, собирают друг с другом в окружном направлении (см. фиг.2).

Изготовленный предлагаемым в изобретении способом компонент статора можно использовать для передачи на корпус турбины нагрузки от расположенных внутри него подшипников ротора.

При сварке между стенками соседних секторов остается свободное пространство, которое можно использовать для размещения различных устройств, например входных и выходных патрубков для подачи и отвода масла и/или воздуха, различных средств для проведения измерений, в частности электрических и металлических кабелей для передачи информации от соответствующих датчиков давления и/или температуры. Остающееся между стенками сооседних секторов свободное пространство можно также использовать в качестве каналов системы охлаждения.

Изготовленный предлагаемым в изобретении способом компонент статора можно использовать как элемент входной части турбины, в промежуточном корпусе, как элемент выходной части турбины (на конце корпуса) или как часть основного корпуса турбины. Основное назначение такого компонента статора - крепление подшипников ротора турбины, передача усилий и формирование каналов для прохода газов.

В заключение следует отметить, что изобретение не ограничено рассмотренными выше вариантами и не исключает возможности внесения в них различных изменений и усовершенствований в объеме формулы изобретения.

Способ изготовления компонента статора, предназначенного для направления потока газа и передачи усилий в процессе работы статора, осуществляется путем сборки в окружном направлении, по меньшей мере, двух отлитых в виде отдельных деталей секторов, которые устанавливают рядом друг с другом и соединяют сваркой. Каждый сектор отливают с первым и вторым элементами стенки, расположенными на расстоянии друг от друга с образованием в окружном направлении между ними канала для прохода газа. Затем соединяют друг с другом два элемента стенки, по одному от двух соседних секторов, так что они образуют в компоненте статора вытянутую в его радиальном направлении перегородку. Указанная перегородка служит в компоненте статора для направления потока газа и/или передачи возникающих при работе усилий. Изобретение позволяет обеспечить высокую производительность и снизить затраты при изготовлении компонента статора, а также повысить его прочность. 17 з.п. ф-лы, 3 ил.

| DE 19544817 A1, 05.06.1997 | |||

| US 5248240 A, 28.09.1993 | |||

| Упругая муфта | 1976 |

|

SU585335A1 |

| Способ отливки сегментов направляющего аппарата паровых турбин | 1959 |

|

SU124077A2 |

| US 4827588 A, 09.05.1989 | |||

| GB 1478508 A, 06.07.1977. | |||

Авторы

Даты

2008-11-20—Публикация

2004-03-16—Подача