Область техники, к которой относится изобретение

Настоящее изобретение относится к способу изготовления полой лопатки компонента статора или компонента ротора, которая имеет по меньшей мере один несущий элемент жесткости, расположенный между двумя противоположными стенками лопатки и соединенный с ними. Компонент статора или ротора с такими лопатками можно использовать, например, в газовой турбине, в частности в реактивном двигателе.

К реактивным двигателям относятся двигатели различного типа, в которых воздух поступает с низкой скоростью и после нагрева в камере сгорания выходит из двигателя с высокой скоростью. К таким реактивным двигателям относятся, в частности, турбореактивные и турбовентиляторные двигатели.

В реактивных двигателях лопатки имеются и в неподвижных компонентах статора, и во вращающихся компонентах статора. В первом случае лопатки используют в качестве несущих элементов жесткости статора или так называемых стоек. Стойки статора расположены между его наружным и внутренним кольцами и соединяют их между собой. Стойки статора предназначены главным образом для передачи усилий и имеют определенную форму и минимально возможное аэродинамическое сопротивление. В реактивном двигателе стойки статора обычно расположены либо в передней, либо в задней части его несущей конструкции. Лопатки ротора используют в вентиляторах для изменения направления потока газа, например, в реактивных двигателях.

Для снижения веса в двигателях обычно используют полые лопатки. Такие лопатки имеют расположенные между их стенками несущие элементы жесткости, которые увеличивают прочность лопаток и поэтому часто называются усиливающими ребрами.

Уровень техники

В настоящее время несущий элемент жесткости соединяют со стенками лопаток контактной сваркой (сваркой сопротивлением). В этом случае используют несущие вытянутые в длину элементы жесткости с U-образным поперечным сечением, боковые стенки или ножки, которых располагаются параллельно прижатым к ним стенкам лопатки. Промежуточная часть такого U-образного элемента, которая соединяет между собой его боковые стенки, образует расположенный между стенками лопаток распорный элемент. При сварке сопротивлением свариваемые поверхности должны быть плотно прижаты друг к другу, и поэтому сначала до сварки лопатки с U-образным несущим элементом между его боковыми стенками устанавливают специальный распорный элемент, а затем каждую боковую стенку U-образного элемента снаружи прочно приваривают к соответствующей стенке лопатки. После этого распорный элемент извлекают из лопатки. Одним из недостатков такого способа является сравнительно низкая производительность, обусловленная использованием отдельного распорного элемента, который необходимо сначала установить в определенное место, а затем (после сварки) извлечь из лопатки. Такой способ соединения лопатки с несущим элементом жесткости, кроме того, не обеспечивает получение высококачественного сварного соединения. С конструктивной точки зрения такое решение не является оптимальным из-за того, что возникающая в изготовленной таким способом лопатке концентрация напряжений заметно снижает прочность сварного соединения.

К другим известным способам соединения расположенного внутри лопатки несущего элемента жесткости со стенками лопатки относятся электронно-лучевая сварка и дуговая сварка вольфрамовым электродом в среде инертного газа (сварка ВИА). Недостатком этих способов сварки является, как известно, образование трещин, возникающих в лопатке по истечении определенного времени. Электронно-лучевая сварка, кроме того, является достаточно сложным и дорогим способом сварки. При сварке таким способом сложно обеспечить полное плавление металла в местах сопряжения тонких краев несущего элемента жесткости с тонкими стенками лопатки.

В настоящее время известен и еще один способ изготовления полой лопатки с несущим элементом жесткости, основанный на диффузионной сварке и сверхпластическом изменении формы. При изготовлении полой лопатки с несущим элементом жесткости таким способом используют три пластины, которые соединяют между собой в определенных местах, расположенных на некотором расстоянии друг от друга. Соединение пластин в этих местах происходит в результате диффузии одной пластины в другую при высокой температуре и высоком давлении. После соединения пластин внутри плоской лопатки создают высокое давление, под действием которого она принимает требуемую форму.

Краткое изложение сущности изобретения

В основу настоящего изобретения была положена задача разработать способ соединения несущего элемента жесткости и стенки лопатки, который по сравнению с известными способами позволял бы повысить прочность соединения и/или требовал меньших затрат на его осуществление.

Эта задача решается с помощью предлагаемого в изобретении способа, заключающегося в том, что несущий элемент жесткости соединяют по меньшей мере с одной стенкой лопатки снаружи лазерной сваркой таким образом, что соединенные друг с другом несущий элемент жесткости и стенка лопатки образуют соединение Т-образной формы. Соответствующий выбор материалов и режима сварки позволяет получить соединение Т-образной формы со скругленными краями или гладким участком перехода между соединенными сваркой деталями внутри лопатки. Изготовленная предлагаемым в изобретении способом лопатка имеет высокую прочность и большой срок службы. Предлагаемый в изобретении способ можно также использовать для изготовления лопаток с тонкими стенками и небольшим весом. В одном из предпочтительных вариантов осуществления изобретения несущий элемент жесткости располагается по существу перпендикулярно средней плоскости лопатки. Средняя плоскость лопатки проходит по середине между наружной поверхностью верхней стенки лопатки и наружной поверхностью нижней стенки лопатки. Такое расположение несущего элемента жесткости дополнительно повышает прочность лопатки.

В другом предпочтительном варианте осуществления изобретения для изготовления лопатки используют несущий элемент жесткости в форме пластины. Такой выполненный в виде пластины несущий элемент жесткости имеет две параллельные боковые поверхности, расположенные на небольшом расстоянии друг от друга. Имеющий такую форму несущий элемент жесткости является наиболее простым и дешевым в изготовлении элементом, повышающим прочность и жесткость лопатки.

В упомянутом выше варианте несущий элемент жесткости соединяют одним его краем с одной из стенок лопатки. Край несущего элемента жесткости представляет собой вытянутую поверхность, соединяющую между собой боковые поверхности пластины.

Другие предпочтительные варианты и преимущества изобретения представлены в зависимых пунктах формулы изобретения и подробно рассмотрены в приведенном ниже описании.

Краткое описание чертежей

Ниже изобретение более подробно рассмотрено на примере нескольких предпочтительных вариантов его возможного осуществления со ссылкой на прилагаемые чертежи, на которых показано:

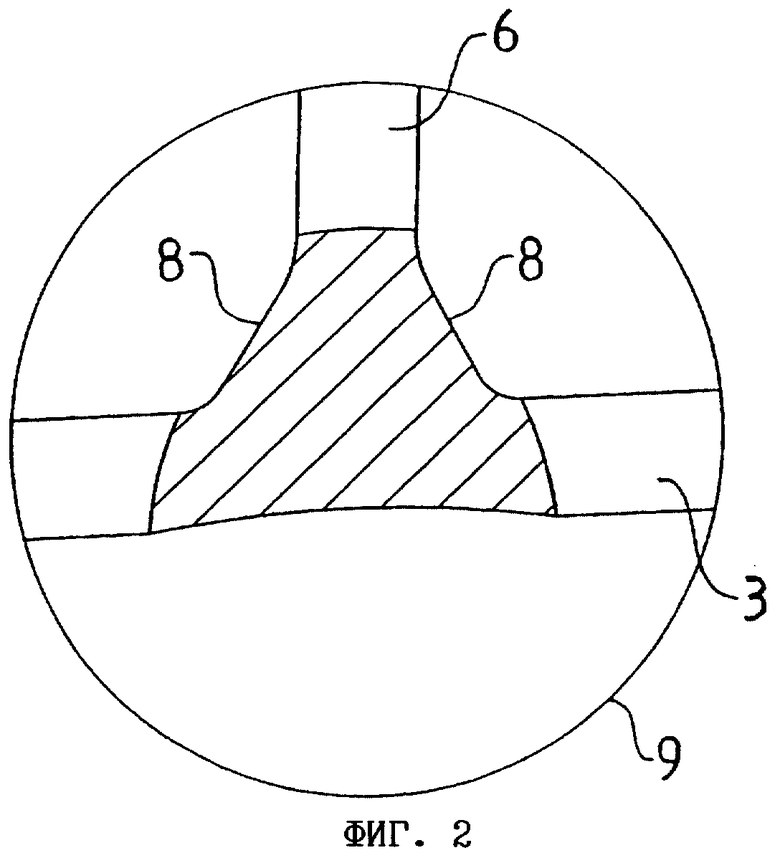

на фиг.1 - аксонометрическая проекция лопатки, изготовленной предлагаемым в изобретении способом, и

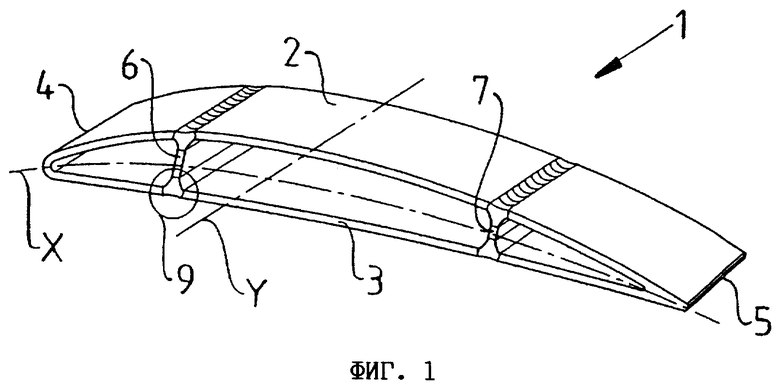

на фиг.2 - поперечное соединение сварного соединения.

Предпочтительные варианты осуществления изобретения

На фиг.1 в аксонометрической проекции показана полая лопатка 1, изготовленная предлагаемым в изобретении способом. Эта лопатка 1 имеет первую боковую стенку 2 и расположенную напротив нее вторую боковую стенку 3. В поперечном сечении первая боковая стенка 2 имеет выпуклую форму, а вторая боковая стенка 3 - вогнутую форму. Средняя плоскость лопатки показана на чертеже штрихпунктирной линией и обозначена буквой X. Средняя плоскость лопатки проходит в центре лопатки от передней кромки 4 лопатки до ее задней кромки 5. Передняя и задняя кромки лопатки соответствуют направлению скорости потока газа, обтекающего лопатку соответствующего компонента статора или ротора.

Внутри лопатки 1 расположены плоские несущие элементы 6 и 7 жесткости. Плоские несущие элементы 6 и 7 жесткости расположены вертикально внутри лопатки 1 и по существу перпендикулярно ее средней плоскости X. Оба плоских несущих элемента 6 и 7 жесткости вытянуты в длину и проходят через всю лопатку в поперечном направлении, обозначенном на чертеже штрихпунктирной линией Y.

Полую лопатку 1 изготавливают обычным способом. Внутрь лопатки последовательно вставляют (в требуемое положение) плоские несущие элементы 6 и 7 жесткости, которые затем снаружи прочно приваривают к стенкам 2, 3 лопатки лазерной сваркой. Лазерную сварку выполняют таким образом, что соединенные между собой участки несущих элементов 6, 7 жесткости и стенки 2, 3 лопатки образуют соединение 9 Т-образной формы (см. также фиг.2). Иными словами, во время сварки несущие элементы 6, 7 жесткости снаружи закрыты стенками 2, 3 лопатки.

В таком Т-образном соединении 9 часть стенки 3 лопатки образует полку или поперечный элемент Т-образного соединения, который соединен с его вертикальным элементом или стенкой, образованной концом несущего элемента 6 жесткости.

Стенки 2, 3 лопатки и несущие элементы 6, 7 жесткости изготавливают из свариваемых материалов, в частности из нержавеющей стали марки 347 или А286. Лопатку и несущие элементы жесткости можно также изготовить из сплавов на основе никеля, например из сплавов марок INCO600, INCO625, INCO718 и Hastalloy x. Для изготовления лопатки и несущих элементов жесткости можно также использовать и сплавы на основе кобальта, например, марок HAYNES 188 и HAYNES 230. Кроме этих материалов лопатку и несущие элементы жесткости можно изготовить из титановых сплавов, таких как Ti6-4, или из алюминиевых сплавов различного типа. Лопатку и несущие элементы жесткости можно также изготовить и из разных материалов.

При изготовлении лопатки предлагаемым в изобретении способом для лазерной сварки можно использовать различное сварочное оборудование, например, СО2-лазер, предпочтительно, однако, лазер на иттрий-алюминиевом гранате с неодимом.

При правильном выборе режима сварки, материалов и размеров стенок лопатки и несущих элементов жесткости лазерная сварка позволяет получить Т-образное соединение со скругленными внутренними углами 8 между пластинами 6, 7 и стенками 2, 3 лопатки. Стенки лопатки и несущий элемент жесткости предпочтительно имеют толщину от 0,5 до 5 мм, в частности от 1 до 2 мм. Стенки лопатки и несущие элементы жесткости предпочтительно соединяют между собой сплошным швом. Скругленная форма углов 8 обеспечивает высокую прочность сварного соединения и большой срок службы лопатки, изготовленной предлагаемым в изобретении способом.

В иллюстрирующем изобретение примере изготовления лопатки предлагаемым в изобретении способом стенки лопатки и несущие элементы жесткости имели толщину 1,23 мм и были изготовлены из титанового сплава Ti6-4, при этом сварку выполняли лазером мощностью 1,3 кВт при скорости сварки, равной 1000 мм/мин, в используемом в качестве защитного и основного газа аргоне.

Вместо аргона или одновременно с аргоном в качестве защитного и основного газа можно использовать гелий и/или кислород и их смеси.

Точное расположение сварного шва обеспечивается применением известных средств, используемых при выполнении сварных соединений для перемещения электрода по заданной траектории.

Настоящее изобретение не ограничено рассмотренным выше вариантом и предполагает возможность внесения в него различных изменений и усовершенствований в объеме приведенной ниже формулы изобретения.

Так, в частности, изобретение не ограничено изготовлением изогнутых лопаток с аэродинамическим профилем и может быть использовано и для изготовления симметричных лопаток с аэродинамическим профилем. У таких лопаток упомянутая выше средняя плоскость Х совпадает с плоскостью симметрии. Плоскость симметрии проходит через лопатку в продольном направлении от передней кромки лопатки к ее задней кромке (в направлении обтекающего лопатку потока газа).

Настоящее изобретение не ограничено изготовлением лопаток для газовой турбины и может быть использовано для изготовления и других лопаток или лопастей, например, крыла самолета. В этом случае упомянутым выше компонентом статора является крыло самолета.

В рассмотренном выше варианте в качестве несущего элемента жесткости использовали сплошную в поперечном направлении лопатки пластину. Вместо одной сплошной пластины в качестве несущего элемента жесткости можно также использовать и несколько отдельных элементов, выполненных в виде стоек, или расположенную между двумя боковыми стенками рамную конструкцию, повышающую жесткость и прочность лопатки (или крыла самолета).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОНЕНТА СТАТОРА ИЛИ РОТОРА | 2002 |

|

RU2287418C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОНЕНТА СТАТОРА ИЛИ РОТОРА | 2003 |

|

RU2331778C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОНЕНТА СТАТОРА (ВАРИАНТЫ) | 2003 |

|

RU2362886C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОНЕНТА СТАТОРА | 2004 |

|

RU2338888C2 |

| Способ восстановления лопаток компрессора газотурбинного двигателя | 2021 |

|

RU2768906C1 |

| ЛОПАТКА ДЛЯ ПРОТОЧНОЙ МАШИНЫ | 2004 |

|

RU2362885C2 |

| Способ изготовления сварных стыковых соединений многослойных тонкостенных конструкций звукопоглощающих панелей | 2022 |

|

RU2803617C1 |

| ОСЕВОЙ КОМПРЕССОР ГАЗОТУРБИННОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2004 |

|

RU2270937C1 |

| ИЗГОТОВЛЕНИЕ МАШИНЫ С АКСИАЛЬНЫМ МАГНИТНЫМ ПОТОКОМ | 2016 |

|

RU2711493C2 |

| СЕКТОР ЛОПАТОК СТАТОРА, СТАТОР ОСЕВОЙ ТУРБОМАШИНЫ, ОСЕВАЯ ТУРБОМАШИНА | 2014 |

|

RU2619914C2 |

Изобретение относится к способу изготовления полой лопатки компонента статора или компонента ротора. Между двумя противоположными боковыми стенками лопатки устанавливают по меньшей мере один несущий элемент жесткости. Указанный элемент жесткости соединяют по меньшей мере с одной стенкой лопатки снаружи лазерной сваркой. Образованное между стенкой лопатки и элементом жесткости соединение имеет Т-образную форму. Это позволит повысить прочность и жесткость сварного соединения элемента жесткости со стенкой лопатки и, как следствие, прочность и жесткость полой лопатки в целом. 8 з.п. ф-лы, 2 ил.

| ЕР 0447000 А1, 18.09.1991 | |||

| ЛОПАТКА ЦЕНТРОБЕЖНОГО ВЕНТИЛЯТОРА | 0 |

|

SU166991A1 |

| Рабочая лопатка турбины | 1987 |

|

SU1710786A1 |

| Способ изготовления составных изделий сложной конфигурации | 1991 |

|

SU1794620A1 |

| Пустотелая лопатка рабочего колеса центробежного вентилятора | 1985 |

|

SU1314147A1 |

| US 2889615 A, 09.06.1959. | |||

Авторы

Даты

2006-01-20—Публикация

2002-08-14—Подача