Область техники, к которой относится изобретение

Настоящее изобретение относится к способу изготовления компонента статора или компонента ротора, который имеет по меньшей мере одну перегородку, направляющую поток газа и/или передающую усилия и соединенную по меньшей мере с одним кольцевым элементом. Такой компонент статора или ротора можно использовать, например, в газовой турбине, в частности в реактивном двигателе.

К реактивным двигателям относятся двигатели различного типа, в которых воздух поступает с низкой скоростью и после нагрева в камере сгорания выходит из двигателя с высокой скоростью. Примерами таких реактивных двигателей являются турбореактивные и турбовентиляторные двигатели.

Компонент, к способу изготовления которого относится настоящее изобретение, можно использовать в качестве неподвижного компонента статора и в качестве вращающегося компонента ротора. В первом случае такой компонент имеет наружное и внутреннее кольца, между которыми расположены перегородки, передающие в радиальном направлении возникающие в статоре усилия. Перегородки можно выполнить, например, в виде полых лопаток соответствующей формы с минимально возможным аэродинамическим сопротивлением. В реактивном двигателе такие компоненты статора расположены либо в передней, либо в задней части его несущей конструкции. Лопатки таких компонентов статора часто называют несущими стойками. Стойки могут иметь не только форму полых лопаток, но и другую самую разнообразную форму. В роторах изготавливаемый предлагаемым в изобретении способом компонент используется в качестве вентилятора, направляющего или изменяющего направление потока газа, например в реактивном двигателе.

Для снижения веса в компонентах статора или ротора обычно используют полые лопатки.

Уровень техники

В настоящее время перегородку, выполненную обычно в виде полой лопатки, соединяют с выполненным в виде кольца или сектора кольца кольцевым элементом сваркой. Для этого сначала изготавливают кольцевой элемент с радиальными выступами, которые имеют такое же поперечное сечение и такие же размеры, что и лопатки. Такие радиальные выступы часто называют "короткими стойками или ножками лопаток". К коротким стойкам, или ножкам, лопаток затем встык приваривают лопатки. Обычно радиальные выступы, или ножки, лопаток изготавливают путем фрезерования кольцевого элемента. Такой способ изготовления кольца с лопатками является достаточно длительной и дорогой операцией.

Краткое изложение сущности изобретения

В основу настоящего изобретения была положена задача разработать более простой, более производительный и более дешевый по сравнению с известными способами способ изготовления компонента статора или компонента ротора. Кроме того, задача настоящего изобретения состояла в разработке способа изготовления компонента статора или компонента ротора, который благодаря высокой прочности соединения перегородки с кольцевым элементом обладал бы большим сроком службы.

Поставленная в изобретении задача решается с помощью предлагаемого в нем способа изготовления компонента статора или компонента ротора, заключающегося в том, что край перегородки прочно приваривают лазерной сваркой к кольцевому элементу с противоположной в радиальном направлении стороны таким образом, что соединенные друг с другом участки перегородки и кольцевого элемента образуют соединение Т-образной формы. Край перегородки представляет собой вытянутую поверхность, которая расположена между боковыми поверхностями перегородки. При соответствующем выборе материалов и режима сварки перегородку и кольцевой элемент можно соединить Т-образным сварным соединением со скругленными углами или по меньшей мере с относительно гладкими переходами между перегородкой и кольцевым элементом. Такая форма соединения позволяет увеличить прочность конструкции и повысить ее долговечность. В другом варианте при такой форме соединения можно уменьшить толщину соединяемых сваркой компонентов конструкции и соответственно ее вес.

В одном из предпочтительных вариантов осуществления изобретения кольцевой элемент соединяют с несколькими перегородками, расположенными в окружном направлении на некотором расстоянии друг от друга. Кольцевой элемент можно, например, выполнить в виде одного замкнутого в окружном направлении кольца. Такое кольцо обычно используют при изготовлении рабочих колес вентиляторов, турбин, компрессоров или соответствующих компонентов статора.

Другие предпочтительные варианты осуществления изобретения и преимущества предлагаемого в нем способа представлены в соответствующих зависимых пунктах формулы изобретения и подробно рассмотрены в приведенном ниже описании.

Краткое описание чертежей

Ниже изобретение более подробно рассмотрено на примере нескольких предпочтительных вариантов его осуществления со ссылкой на прилагаемые чертежи, на которых показано:

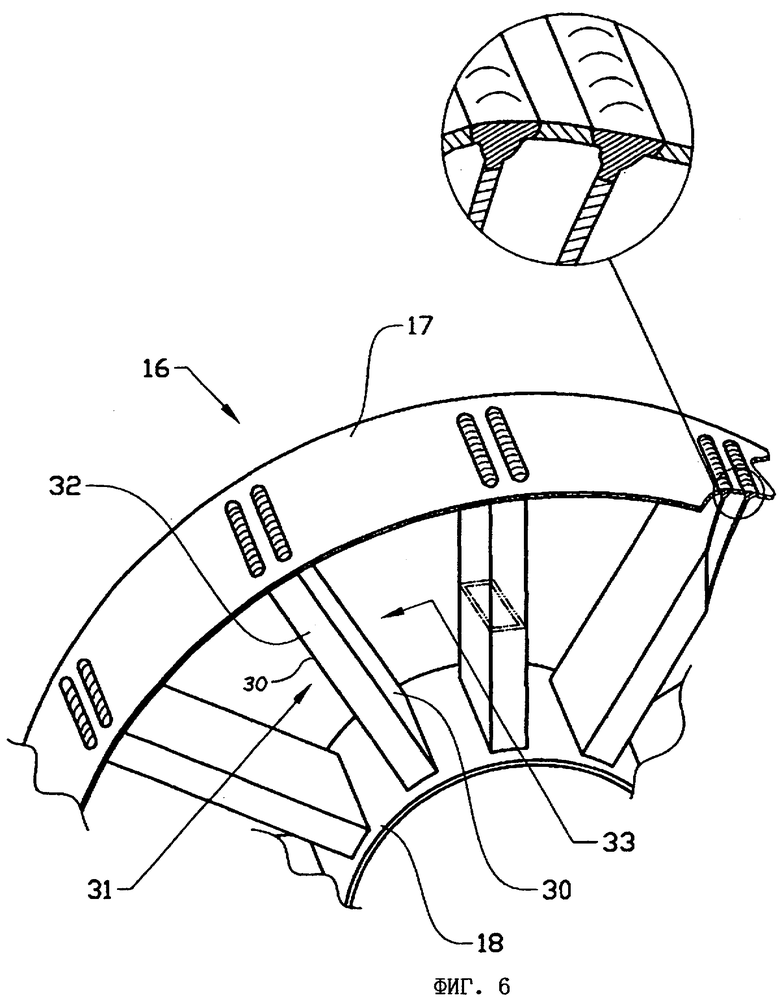

на фиг.1 - изображение в аксонометрической проекции участка компонента статора или компонента ротора, изготовленного в соответствии с первым вариантом осуществления предлагаемого в изобретении способа,

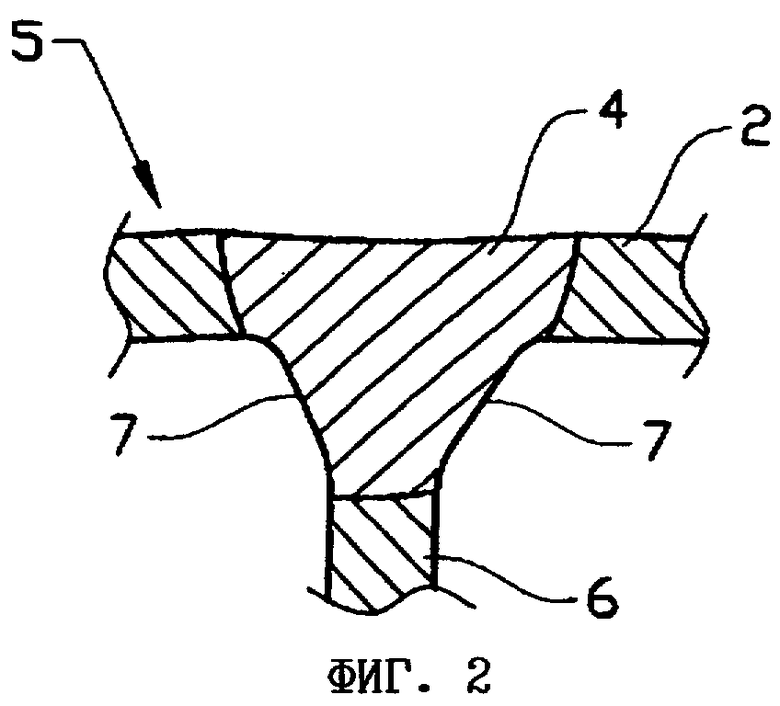

на фиг.2 - увеличенное изображение в поперечном сечении сварного соединения компонента, показанного на фиг.1,

на фиг.3, 4 и 5 - изображения в аксонометрической проекции компонента статора или компонента ротора, изготовленного в соответствии со вторым, третьим и четвертым вариантами осуществления предлагаемого в изобретении способа, и

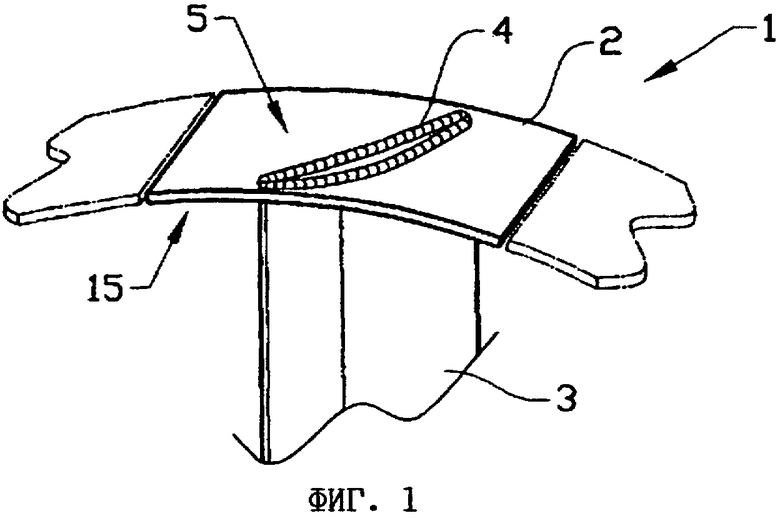

на фиг.6 - изображение в аксонометрической проекции участка компонента статора или компонента ротора, изготовленного в соответствии с пятым вариантом осуществления предлагаемого в изобретении способа.

Предпочтительные варианты осуществления изобретения

На фиг.1 показана часть компонента 1 статора или ротора, изготовленного предлагаемым в изобретении способом. На фиг.1 показан, в частности, кольцевой элемент 2, соединенный с выполненной в виде полой лопатки перегородкоц 3. Лопатка 3 расположена в радиальной плоскости внутри кольцевого элемента 2 и соединена с ним сварным соединением 4. Обычно компонент статора или ротора собирают из нескольких частей, выполненных в виде кольцевого элемента 2 с приваренной к нему лопаткой, которые после соединения друг с другом в окружном направлении образуют одно общее кольцо (см. линии обрыва). Приваренную к кольцевому элементу (сектору) 2 лопатку 3 другим концом соединяют с центральной частью компонента статора или ротора, в частности с его внутренним кольцом (на чертежах не показано). В увеличенном масштабе сварное соединение 4 показано в поперечном сечении на фиг.2.

Перед сваркой соединяемую с кольцевым элементом 2 лопатку 3 плотно прижимают к его внутренней поверхности 15. После этого с наружной стороны 5 к кольцевому элементу 2 прочно приваривают лазерной сваркой край стенки прижатой к его внутренней поверхности и расположенной внутри него в радиальной плоскости лопатки 3. Край стенки лопатки образован поверхностью, которая соединяет внутреннюю и наружную боковые поверхности лопатки. Сварку лопатки и кольцевого элемента выполняют таким образом, что соединенные между собой участки стенки 6 лопатки 3 и кольцевого элемента 2 образуют соединение 4 Т-образной формы (см. фиг.2). Иными словами, во время сварки лопатка 3, если смотреть на нее со стороны верхней поверхности 5 кольцевого элемента 2, полностью закрыта кольцевым элементом 2.

В таком Т-образном соединении 4 часть кольцевого элемента 2 образует полку или поперечный компонент Т-образного соединения, соединенный с вертикальным компонентом соединения или стенкой, образованной частью стенки 6 лопатки.

Стенку 6 лопатки и кольцевой элемент 2 изготавливают из свариваемых материалов, в частности из нержавеющей стали марки 347 или А286. Лопатку и кольцевой элемент можно также изготовить из сплавов на основе никеля, например из сплавов марок INCO600, INCO625, INCO718 и Hastalloy x. Для изготовления лопатки и кольцевых элементов можно также использовать и сплавы на основе кобальта, например сплавы марок HAYNES 188 и HAYNES 230. Кроме этих материалов лопатки и кольцевые элементы можно изготовить из титановых сплавов, таких как Ti6-4, или из алюминиевых сплавов различного типа. Лопатку и кольцевой элемент можно также изготовить не из одного, а из разных материалов.

При изготовлении компонента статора или ротора предлагаемым в изобретении способом для лазерной сварки можно использовать различное сварочное оборудование, например, СО2-лазер, предпочтительно, однако, лазер на иттрий-алюминиевом гранате с неодимом.

При правильном выборе режима сварки, материалов и размеров стенок лопатки и кольцевого элемента лазерная сварка позволяет получить Т-образное соединение со скругленными внутренними углами 7 между стенкой 6 лопатки и кольцевым элементом 2. Сварку предпочтительно выполнить сплошным швом. Скругленная форма углов 7 обеспечивает высокую прочность сварного соединения и большой срок службы компонента, изготовленного предлагаемым в изобретении способом. Сварка лопатки с кольцевым элементом предлагаемым в изобретении способом сопровождается полным плавлением металла в месте соединения и образованием Т-образного сварного шва с гладкими участками перехода между кольцевым элементом и стенкой лопатки.

Точное расположение сварного шва обеспечивается применением известных средств, используемых при выполнении сварных соединений для перемещения электрода по заданной траектории.

В поперечном сечении внешний контур лопатки 3 имеет аэродинамический профиль.

Кольцевой элемент 2 (сектор кольца) имеет форму пластины с небольшой кривизной. Выполненный в виде согнутой пластины сектор кольца имеет две параллельные боковые поверхности, расположенные на небольшом расстоянии друг от друга. Соединяемые между собой в окружном направлении отдельные кольцевые элементы образуют одно сплошное кольцо. Кольцо представляет собой круглую, предпочтительно цилиндрическую, деталь в форме бандажа, вытянутую подобно пластине в осевом направлении.

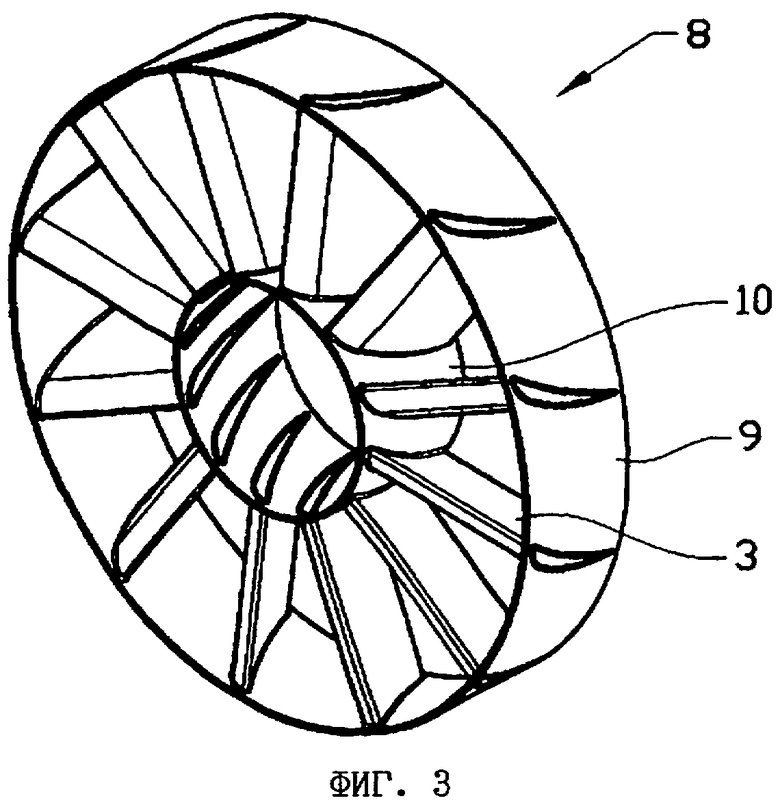

На фиг.3 показан второй вариант выполнения компонента 8 статора или ротора, изготовленного предлагаемым в изобретении способом. В этом варианте компонент 8 статора или ротора имеет наружный в радиальном направлении кольцевой элемент 9 и внутренний в радиальном направлении кольцевой элемент 10. Оба кольцевых элемента 9, 10 в окружном направлении выполнены сплошными (в виде одного кольца, не разделенного на отдельные сектора). Между кольцами 9, 10 расположены на некотором расстоянии в окружном направлении друг от друга полые лопатки 3. Лопатки 3 соединены по меньшей мере с одним кольцом 9, 10 описанным выше сварным соединением.

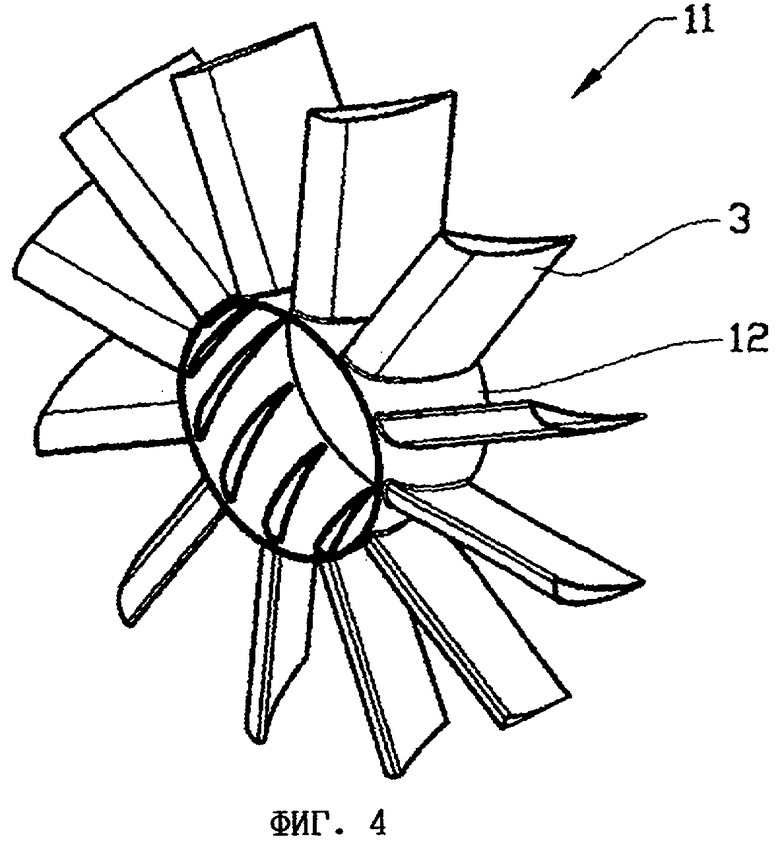

На фиг.4 показан третий вариант выполнения компонента 11 статора или ротора, изготовленного предлагаемым в изобретении способом. Компонент 11 имеет сплошной в окружном направлении кольцевой элемент 12 с несколькими выступающими наружу полыми радиальными лопатками 3. Лопатки 3 крепятся к кольцу 12 описанным выше сварным соединением. Выполненный таким образом компонент используется главным образом в роторах.

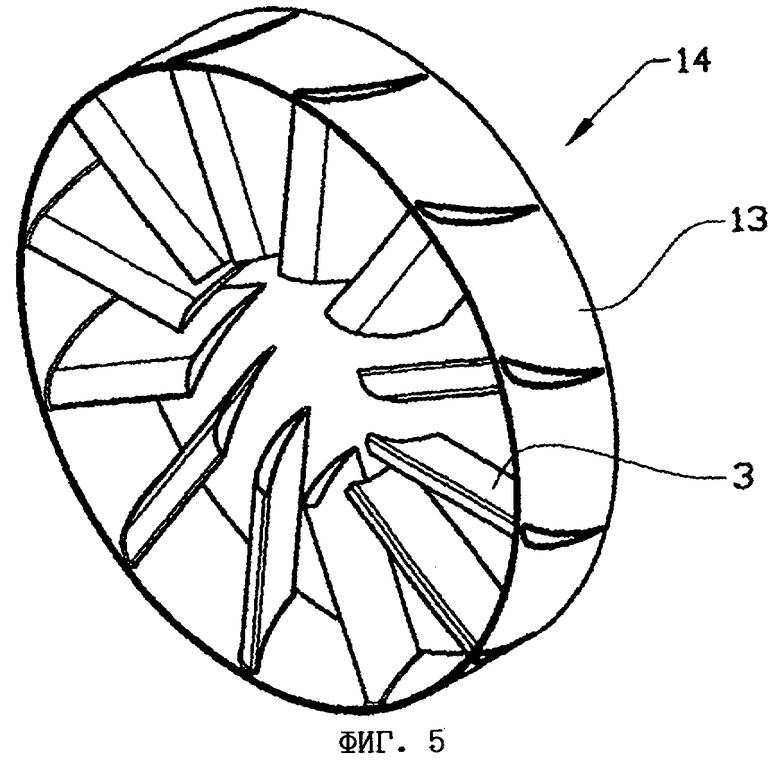

На фиг.5 показан четвертый вариант выполнения компонента 14 статора или ротора, изготовленного предлагаемым в изобретении способом. Компонент 14 имеет сплошной в окружном направлении кольцевой элемент 13 с несколькими выступающими внутрь полыми радиальными лопатками 3. Лопатки 3 крепятся к кольцу 13 описанным выше сварным соединением. Выполненный таким образом компонент используется главным образом в статорах.

В вариантах, показанных на фиг.3-5, кольцевой элемент можно изготовить не в виде одного сплошного кольца, а из отдельных кольцевых элементов (секторов) аналогично описанному выше и показанному на фиг.1 варианту. Под кольцевым элементом в описании понимается вытянутое в окружном направлении кольцо, в основном собранное из отдельных секторов, или же сектор кольца, который при сборке с другими такими же секторами образует кольцо.

На фиг.6 показан пятый вариант выполнения компонента 16 статора или ротора, изготовленного предлагаемым в изобретении способом. В этом варианте компонент статора или ротора имеет несколько выполненных в виде пластин перегородок 30 или панелей, которые соединены с наружным в радиальном направлении кольцевым элементом 17 с его внешней стороны лазерной сваркой. Показанный в поперечном сечении в увеличенном масштабе сварочный шов имеет описанную выше и показанную на фиг.2 форму. Пластинчатая форма перегородки 30 означает наличие у нее двух параллельных боковых поверхностей, расположенных на небольшом расстоянии друг от друга.

Перегородки 30 до сварки не образуют полой лопатки, а представляют собой отдельные пластины.

Перегородки, которые предназначены для восприятия и передачи усилий, действующих в радиальном направлении, и которые обычно называют стойками, не обязательно должны иметь аэродинамический профиль или форму полой лопатки, и поэтому их можно выполнить в виде простых пластин. В принципе такие перегородки могут иметь самую разнообразную форму. К пластинчатым перегородкам относятся, в частности, и плоские перегородки, и скругленные или изогнутые перегородки.

На фиг.6 показаны две расположенные рядом друг с другом перегородки 30 с соединенными между собой передними в осевом направлении краями. Через такой компонент статора (или ротора) газ протекает в каналах, расположенных по обе стороны от соединенных между собой в окружном направлении перегородок. Соединить между собой перегородки можно, например, с помощью прямоугольной пластины 32, которая крепится к передним краям соседних перегородок 30, 31. Соединить такую пластину с перегородками можно, например, сваркой. В другом варианте другой такой же пластиной 33 можно соединить между собой и задние в осевом направлении края двух соседних перегородок. Соединенные между собой двумя пластинами перегородки 30 образуют направляющий поток газа или передающий усилия элемент 31. Показанный на фиг.6 направляющий поток газа или передающий усилия элемент имеет прямоугольное поперечное сечение. Такой образованный двумя соседними перегородками элемент может иметь и круглое поперечное сечение, которое исключает необходимость в использовании отдельных пластин, закрывающих его сзади и спереди. Для уменьшения аэродинамического сопротивления закрывающие направляющий поток газа или передающий усилия элемент пластины 32, 33 можно выполнить с острыми передней и задней кромками.

Показанные на фиг.6 перегородки 30 можно также соединить и с внутренним в радиальном направлении кольцом 18 выполненной изнутри кольца лазерной сваркой.

Настоящее изобретение не ограничено рассмотренными выше вариантами и предполагает возможность внесения в них различных изменений и усовершенствований в объеме приведенной ниже формулы изобретения.

Так, в частности, полые лопатки можно закрыть не с обоих концов, а только с одного конца. Кроме того, лопатки можно усилить соответствующими расположенными внутри лопатки элементами жесткости. Расположенные внутри лопатки элементы жесткости обычно проходят от одной стенки лопатки к другой и прочно соединяются с ними.

Описанные выше лопатки, которые в зависимости от назначения компонента статора или ротора можно использовать отдельно или вместе со стойками, называются рабочими или направляющими лопатками.

Компонент статора, к способу изготовления которого относится настоящее изобретение, можно использовать в качестве промежуточного корпуса, корпуса, который расположен на конце турбины, или корпуса, который является частью всего корпуса турбины. В авиационных двигателях компонент статора используется в качестве опоры для передачи усилий от двигателя на крыло самолета.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОНЕНТА СТАТОРА ИЛИ РОТОРА | 2003 |

|

RU2331778C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОНЕНТА СТАТОРА | 2004 |

|

RU2338888C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОНЕНТА СТАТОРА (ВАРИАНТЫ) | 2003 |

|

RU2362886C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЙ ЛОПАТКИ КОМПОНЕНТА СТАТОРА ИЛИ РОТОРА | 2002 |

|

RU2268130C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УЗЛА ЭЛАСТИЧНОГО ПЛАСТИНЧАТОГО УПЛОТНЕНИЯ | 2010 |

|

RU2509941C2 |

| ИЗГОТОВЛЕНИЕ МАШИНЫ С АКСИАЛЬНЫМ МАГНИТНЫМ ПОТОКОМ | 2016 |

|

RU2711493C2 |

| ЛОПАТКА ДЛЯ ПРОТОЧНОЙ МАШИНЫ | 2004 |

|

RU2362885C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОНЕНТА СТАТОРА ИЛИ РОТОРА | 2002 |

|

RU2298466C2 |

| Экранированный статор электрической машины и способ его изготовления | 1989 |

|

SU1721713A1 |

| ЗАЖИМНОЕ ПРИСПОСОБЛЕНИЕ (ВАРИАНТЫ) ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ СОПЛОВОЙ ЛОПАТКИ | 2008 |

|

RU2478798C2 |

Изобретение относится к сварке, в частности к способу изготовления компонента статора или ротора, и может найти применение в машиностроении для изготовления газовых турбин или в самолетостроении при изготовлении реактивных двигателей. Компонент (1) статора или ротора имеет, по меньшей мере, одну направляющую поток газа и/или передающую усилия перегородку (3). Перегородку (3) прочно приваривают лазерной сваркой, по меньшей мере, к одному кольцевому элементу (2) с противоположной в радиальном направлении стороны таким образом, что соединенные между собой участки перегородки и кольцевого элемента образуют соединение (4) Т-образной формы. В результате получают надежное соединение простым и производительным способом. 10 з.п. ф-лы, 6 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО КОЛЕСА ЦЕНТРОБЕЖНОГО КОМПРЕССОРА И СБОРОЧНОЕ ПРИСПОСОБЛЕНИЕ ДЛЯ ИЗГОТОВЛЕНИЯ КОЛЕСА ЦЕНТРОБЕЖНОГО КОМПРЕССОРА | 1996 |

|

RU2120567C1 |

| Способ изготовления сварного рабочего колеса центробежного компрессора | 1982 |

|

SU1116223A1 |

| Способ изготовления сварного рабочего колеса радиально-осевой гидротурбины | 1979 |

|

SU941148A1 |

| Способ изготовления сварного рабочего колеса радиально-осевой гидротурбины | 1989 |

|

SU1731975A1 |

| ЛОПАТКА ЦЕНТРОБЕЖНОГО ВЕНТИЛЯТОРА | 0 |

|

SU166991A1 |

Авторы

Даты

2006-11-20—Публикация

2002-08-14—Подача