Изобретение относится к способу изготовления опор колец органа газотурбинного двигателя.

Рассматриваемые в данном случае опоры колец органа газотурбинного двигателя расположены на секторах усеченного конуса вокруг продольной оси в статоре и содержат на своей внутренней стороне относительно продольной оси уплотнительную прокладку, которая может быть выполнена в виде сотовой структуры (называемой «истираемой»), которая окружает кольцевую ступень подвижных лопаток ротора двигателя и служит для уменьшения зазоров. Опоры имеют соединительные части для соединения со смежными конструкциями статора и, в частности, так называемую «направляющую», выступающую на их наружной части относительно продольной оси.

Известно несколько способов их изготовления. Первый из них основан на ковке, но требует наличия мощной машины, ковочных матриц сложных форм и работы в условиях высокой температуры, что предполагает соблюдение мер предосторожности для сохранения качества сплава, например, чтобы препятствовать появлению окалины.

В другом способе применяют соединение сваркой или пайкой тонких листов для получения опоры. Однако прочность соединения может быть проблематичной по причине значительных тепловых расширений, которым подвергаются детали во время работы, и изготовление остается сложным.

В данном случае предложен новый способ, который позволяет изготавливать такие опоры кольца турбины только при помощи простых операций.

Объектом изобретения является способ изготовления опор кольца органа газотурбинного двигателя, при этом упомянутые опоры расположены на секторах усеченного конуса и содержат на своей внутренней стороне уплотнительную прокладку и на наружной стороне, противоположной внутренней стороне, монтажную направляющую, при этом монтажная направляющая имеет выемку, ограниченную буртиком, выступающим в наружном радиальном направлении опоры, отличающийся тем, что используют по меньшей мере один плоский лист, толщина которого по меньшей мере равна расстоянию между внутренней стороной и наружной стороной плюс высота буртика, выгибают и сваривают вместе лист или листы в виде цилиндрической обечайки в форме замкнутой окружности, цилиндрической обечайке придают форму конической обечайки в инструменте, наружную сторону конической обечайки подвергают механической обработке для выполнения на ней направляющей и коническую обечайку разрезают на части для получения секторов, соответствующих опорам.

Иначе говоря, существенным признаком изобретения является использование толстых листов, в которых посредством механической обработки выполняют рельефные направляющие, не применяя соединения тонких листов и ограничивая до минимума повторные операции механической обработки, и одновременно изготавливают все опоры в виде окружности вместо их раздельного изготовления. Это позволяет получить ряд преимуществ, которые будут подробно указаны ниже.

Предварительное выгибание листа или листов до цилиндрической формы можно производить при помощи простого деформирующего инструмента, как и следующий этап прессования и придания конической формы, используя устройство с множеством концентричных губок. Замкнутая и правильная кольцевая форма заготовки позволяет также осуществлять простые операции обработки для профилирования направляющей посредством штамповки и затем механической обработки, которая может представлять собой токарную обработку.

Необходимо отметить, что этапы выгибания и деформирования, которые не требуют значительных деформаций, можно осуществлять в холодном состоянии, что упрощает способ и позволяет не беспокоиться о последствиях нагрева для конечных свойств детали.

Различные способы изготовления должны обеспечивать соблюдение размеров требуемого изделия. Поскольку в данном случае последним важным этапом является механическая обработка, это условие является легко выполнимым; вместе с тем, некоторые участки, такие как внутренняя сторона, которая является невидимой, но на которой располагают уплотнительную прокладку, можно оставлять необработанными.

Изготовление с правильными размерами легко осуществимо также в важном варианте осуществления изобретения, в котором губки и статический обод имеют биконические профили, симметричные вокруг центральной плоскости, чтобы получать биконическую обечайку, симметричную с двух сторон от центральной плоскости, что позволяет уравновесить прикладываемые осевые усилия и деформации инструмента.

Далее следует более подробное описание различных признаков варианта осуществления изобретения, представленного в качестве примера, со ссылками на следующие фигуры, на которых:

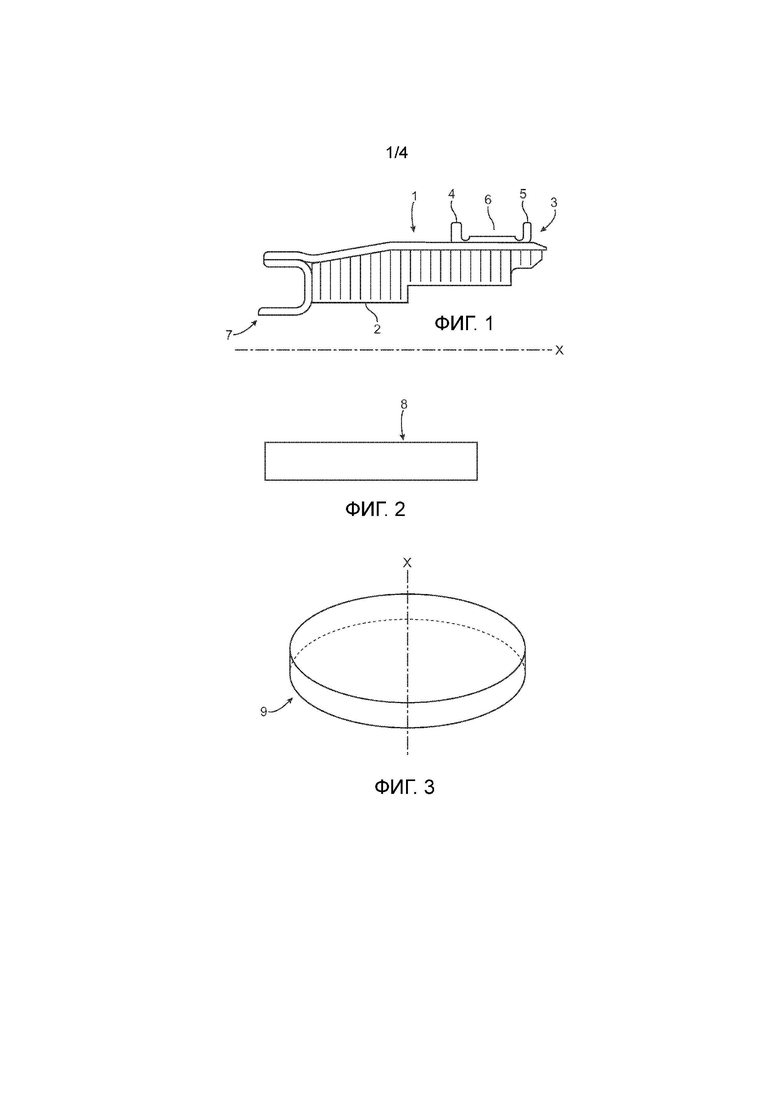

Фиг. 1 изображает вид известной опоры,

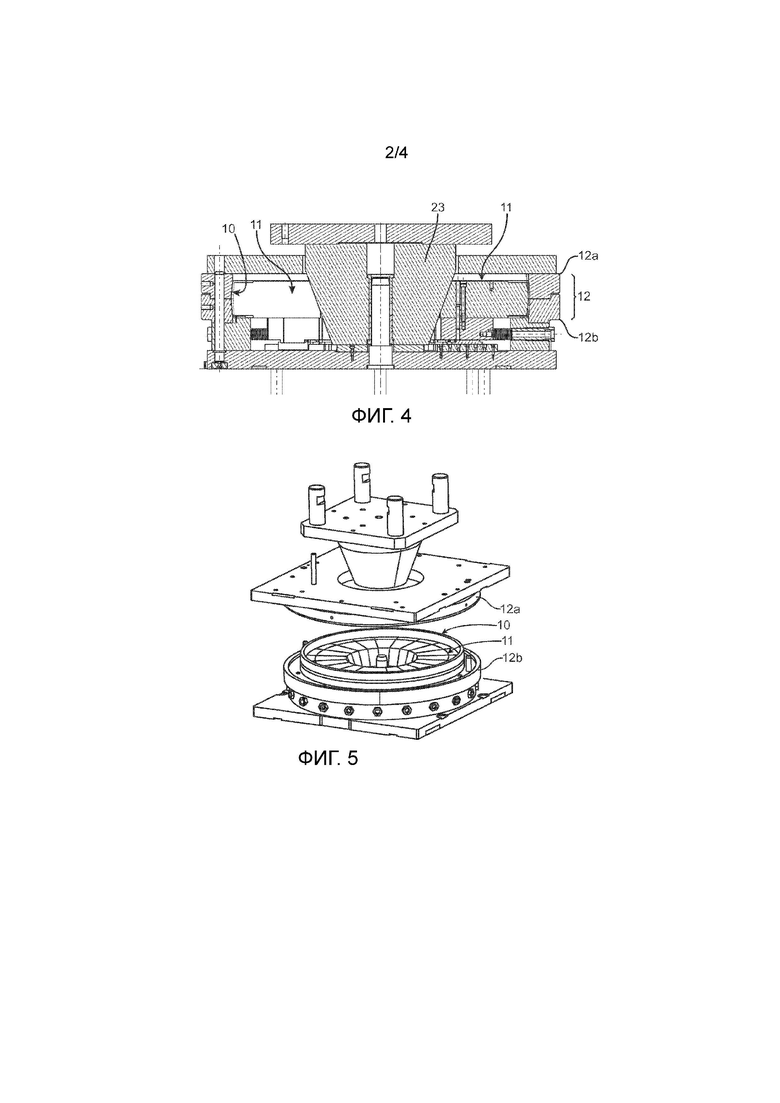

Фиг. 2 - плоский лист, первоначально используемый в рамках изобретения.

Фиг. 3 - выгибание листа в виде цилиндрической обечайки.

Фиг. 4 и 5 изображают штамповочный пресс в двух проекциях, предназначенный для получения биконической обечайки.

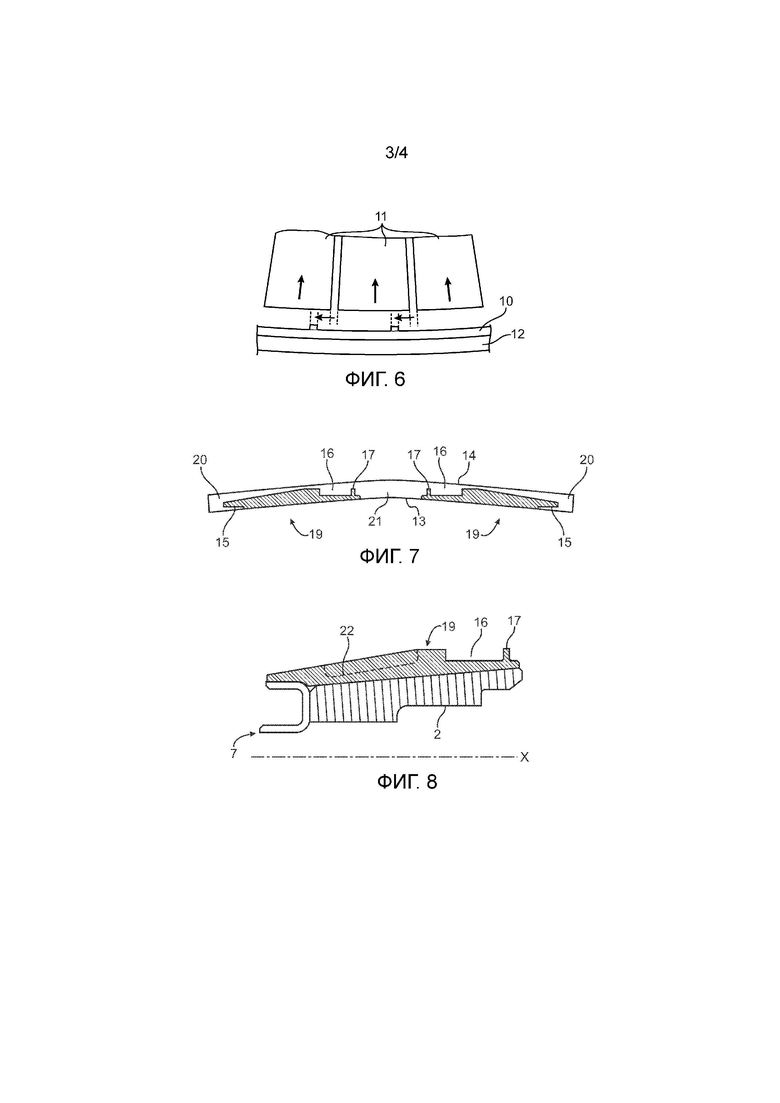

Фиг. 6 изображает выбор двухпроходной штамповки.

Фиг. 7 - осуществление механической обработки.

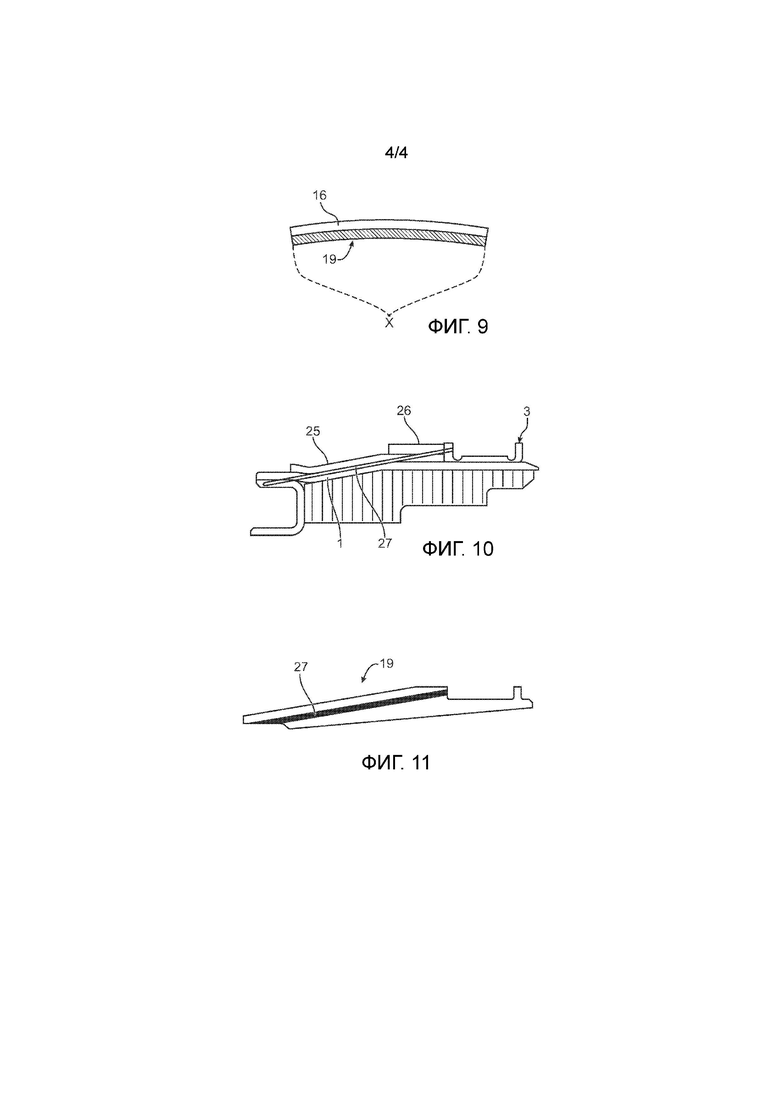

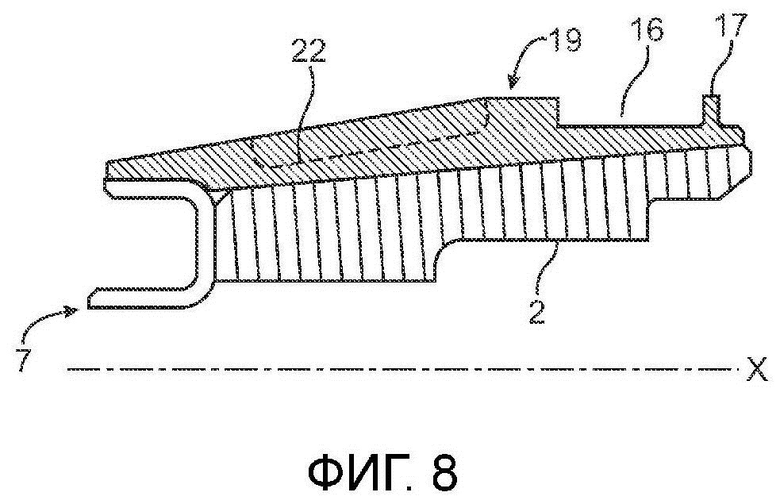

Фиг. 8 и 9 изображают заявленную опору в двух проекциях.

Фиг. 10 и 11 - боковые концы соответственно известной опоры и заявленной опоры.

На фиг. 1 показана опора кольца органа газотурбинного двигателя, такого как турбина, выполненная посредством сварки и пайки тонких листов согласно известному техническому решению. Главный лист 1 имеет более или менее правильную коническую форму на угловом секторе и содержит внутреннюю сторону, на которой крепят уплотнительную прокладку 2 в виде истираемой сотовой структуры; на его наружной стороне находится наружная монтажная направляющая 3, выполненная из второго тонкого листа, изогнутого таким образом, чтобы получить два буртика 4 и 5, выступающих в радиальном направлении наружу, и промежуточную выемку 6. Другая монтажная направляющая 7, тоже имеющая сечение в виде U, но центральная вогнутость которой направлена в осевом направлении двигателя, находится на осевом конце. Направляющие 3 и 7 закреплены посредством пайки на главном листе 1. Как было указано выше, изготовление опоры может быть сложным, а ее прочность невозможно прогнозировать во времени при многочисленных циклах термических деформаций, которым она будет подвергаться. На фиг. 10 представлен частный вариант опоры на каждом из ее угловых концов: в данном случае на наружной стороне главного листа 1 посредством пайки закреплены два других листа 25 и 26 таким образом, чтобы увеличить толщину сечения опоры и получить щель 27 на ее боковой стороне, при этом щель 27 предназначена для введения в нее участка уплотнительного листа, закрывающего зазор между двумя опорами, когда опору устанавливают смежно с подобной опорой. Эти листы 25 и 26 еще больше усложняют изготовление опоры. На фиг. 1, как и на других фигурах, показана продольная ось Х двигателя, где будут установлены опоры в виде окружностей вокруг этой оси Х.

Далее следует описание изобретения сначала со ссылками на фиг. 2. Материалом для изготовления служит плоский лист 8 или несколько таких листов 8. Лист 8 или листы 8 пропускают через гибочную установку, которая позволяет их выгнуть для получения цилиндрической обечайки 9 (фиг. 3), которую делают сплошной, замыкая окружность при помощи сварки после состыковки концевых краев. Предпочтительно использовать как можно меньше листов 8, поэтому хорошим компромиссом может быть использование двух или трех листов 8, каждый из которых выгибают в виде половины окружности или трети окружности; вместе с тем можно выгнуть один лист в виде целой окружности, несмотря на его толщину.

На следующем этапе, показанном на фиг. 4 и 5, цилиндрической обечайке 9 придают форму конической обечайки и предпочтительно биконической обечайки, чтобы следовать изменению радиуса в турбине. Цилиндрическую обечайку 9 помещают в установку, содержащую штамповочный инструмент, такой как пресс, содержащий кольцевой ряд губок 11, одновременно совершающих радиальное перемещение под действием толкающего усилия центрального конического дорна 23, и статический обод 12, концентрично расположенный напротив этих губок. Биконическую форму получают за счет вогнутости статического обода и выпуклости губок 11 в центре. При перемещении губки 11 в сторону обода 12 происходит деформирование цилиндрической обечайки, которая принимает необходимую биконическую форму. Штамповка может включать в себя частичное расширение, которое увеличивает радиус биконической обечайки 10. Следует заметить, что обод 12 состоит из двух наложенных друг на друга ступеней 12а и 12b, которые можно разъединить, подняв верхнюю ступень 12а, чтобы ввести и затем извлечь обечайки 9 или 10.

Во время этой операции следует избегать чрезмерной разбалансировки усилий, которые могли бы привести к нарушению заданных размеров. Круглая форма пресса обеспечивает уравновешивание усилий в угловом направлении; при этом разбалансировку усилий в осевом направлении обечайки 9 или 10 можно устранить, если инструмент является, как в данном случае, симметричным с двух сторон от центральной плоскости, благодаря биконическому профилю губок 11 и обода 12.

Следует отметить, что все эти этапы способа можно осуществлять в холодном состоянии, что обусловлено низким уровнем деформации, претерпеваемой материалом как на этапе выгибания (поскольку деформация распределена на большой длине), так и на этапе придания биконической формы.

Этот этап придания формы путем штамповки, как правило, осуществляют в два прохода по причине прерывистости между губками 11 вдоль кольцевого ряда; после первого прохода биконическую обечайку 10 перемещают в угловом направлении на один шаг между губками 11, соответствующий нескольким градусам, чтобы поместить каждый участок контура перед одной из губок 11 на одном или другом из проходов (фиг. 6) и выровнять окружность биконической обечайки 10, устраняя плоские участки, оставшиеся между губками 11 после первого прохода.

На фиг. 7 показана форма биконической обечайки 10 с наложением на пару получаемых опор 19. В данном случае операции изготовления представляют собой механическую обработку, в частности, токарную обработку на классическом станке с числовым программным управлением. Симметричная биконическая форма обечайки 10, предусмотренная для уравновешивания усилий в осевом направлении в штамповочном прессе, позволяет придать форму окружности опорам 19 на каждой из ее половин. Биконическая обечайка 10 содержит внутреннюю сторону 13 и наружную сторону 14. Внутренняя сторона 13 остается в основном необработанной и не подвергается механической обработке по меньшей мере на большей части своей поверхности, если не считать выполнения выреза 15 на конце каждой из опор 19, в который будет помещена направляющая 7, сохранившаяся из известного решения. С другой стороны, наружную сторону 14 подвергают полной механической обработке, поскольку размеры опор 19 должны быть точными с обеспечением хорошего состояния поверхности в этом месте, в отличие от большей части внутренней стороны 13, на которой располагают уплотнительную прокладку 2 и которая, следовательно, будет скрытой; в частности, выполняют кольцевой паз 16, соответствующей вогнутости 6 направляющей 3 из известного решения, и вытачивают буртик 17, подобный буртику 5, на конце каждой из опор 19. Последние операции соответствуют обрезанию концов 20 биконической обечайки 10 на первом этапе ее разделения таким образом, чтобы разъединить две окружности опор 19, которые разрезают на угловые сектора, чтобы отделить опоры 19 друг от друга. На конечном этапе выполняют щели 27 на боковых концах непосредственно в толщине листа (фиг. 11).

На фиг. 8 и 9 показаны опоры 19 в конечном виде после закрепления направляющей 7 и уплотнительной прокладки 2. Участок, содержащий кольцевой паз 16 и буртик 17, выточенный в массе биконической обечайки 10, имеет такие же размеры, что и вогнутость 6 и буртик 5 из известного решения, поэтому опора 19 может отлично заменить опору 1. Следует отметить, что при выполнении из листа 8, более толстого, чем лист опоры 1, опора 19 будет более тяжелой. Однако этот недостаток можно преодолеть путем фрезерования на его наружной стороне выточек 22, не достигающих кольцевого паза 16. Выточки 22 являются прерывистыми и не задевают края опор 19.

Замена присоединяемой направляющей 3 моноблочным участком опоры 19 способствует прочности этой опоры. Способ изготовления можно осуществлять очень просто, и он надежно обеспечивает правильные размеры. Повторяющиеся операции механической обработки сведены к минимуму.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ФОРМИРОВАНИЯ ПРОТЕКТОРА НА КАРКАСЕ ПНЕВМАТИЧЕСКОЙ ШИНЫ | 2001 |

|

RU2247657C2 |

| УСТРОЙСТВО В ДИАЛИЗАТОРЕ | 1996 |

|

RU2159634C2 |

| УЗЕЛ ДЛЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2019 |

|

RU2787833C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ИЗ ПРЕСС-ФОРМЫ КОМПОЗИЦИОННОГО МАТЕРИАЛА С ОРГАНИЧЕСКОЙ МАТРИЦЕЙ | 2015 |

|

RU2686190C2 |

| МЕХАНИЧЕСКИЙ ЗАХВАТ | 1993 |

|

RU2039618C1 |

| Универсальная система для неразъемного соединения труб и соединительный элемент, входящий в состав упомянутой системы | 2017 |

|

RU2730200C1 |

| УСТРОЙСТВО МОНТАЖА ДВУХ ЛИНИЙ КОАКСИАЛЬНЫХ ВАЛОВ | 2002 |

|

RU2295043C2 |

| УПЛОТНИТЕЛЬНАЯ ПРОКЛАДКА ДЛЯ ЗАТВОРА РАЗГРУЗОЧНОГО КЛАПАНА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2019 |

|

RU2802900C2 |

| ОПОРА ПОДШИПНИКА С ОСЕСИММЕТРИЧНОЙ СПИРАЛЬНОЙ УПЛОТНИТЕЛЬНОЙ ПРОКЛАДКОЙ | 2014 |

|

RU2664049C1 |

| ВЕНТИЛЬ ШИНЫ | 2011 |

|

RU2536743C2 |

Изобретение относится к области энергетического машиностроения и может быть использовано при изготовлении опор (19) кольца турбины газотурбинного двигателя, содержащих на своей внутренней стороне уплотнительную прокладку (2), а на наружной стороне монтажную направляющую, имеющую выемку (16), ограниченную буртиком (17), выступающим в наружном радиальном направлении опоры (19). Способ включает использование по меньшей мере одного плоского листа, который выгибают и сваривают вместе его концевые края с получением цилиндрической обечайки в форме замкнутой окружности, после чего этой обечайке посредством штамповочного пресса придают форму конической обечайки, наружную сторону которой подвергают механической обработке для выполнения на ней монтажной направляющей. Полученную коническую обечайку разрезают на части с получением секторов, соответствующих опорам (19). Использование изобретения позволяет более простым и надежным способом изготавливать опоры, имеющие более высокую прочность. 7 з.п. ф-лы, 11 ил.

1. Способ изготовления опор (19) кольца турбины газотурбинного двигателя, содержащих на своей внутренней стороне уплотнительную прокладку (2), а на наружной стороне монтажную направляющую, имеющую выемку (16), ограниченную буртиком (17), выступающим в наружном радиальном направлении опоры (19), включающий использование по меньшей мере одного плоского листа (8), отличающийся тем, что выгибают по меньшей мере один плоский лист (8) и сваривают вместе его концевые края с получением цилиндрической обечайки (9) в форме замкнутой окружности, при этом цилиндрической обечайке (9) посредством штамповочного пресса придают форму конической обечайки (10), наружную сторону которой подвергают механической обработке для выполнения на ней монтажной направляющей, после чего коническую обечайку (10) разрезают на части с получением секторов, соответствующих опорам (19).

2. Способ по п. 1, отличающийся тем, что выгибание по меньшей мере одного плоского листа (8) осуществляют в холодном состоянии.

3. Способ по п. 1 или 2, отличающийся тем, что используют штамповочный пресс, содержащий кольцевой ряд губок (11) радиального расширения и наружный статический обод (12), окружающий кольцевой ряд.

4. Способ по п. 3, отличающийся тем, что цилиндрической обечайке (9) придают форму конической обечайки (10) в штамповочном прессе за два прохода расширения губок (11), между которыми ее поворачивают на угловой шаг между губками (11).

1. Способ по п. 3 или 4, отличающийся тем, что губки (11) и статический обод (12) имеют биконические профили, а коническая обечайка (10) является биконической.

6. Способ по одному из пп. 1-5, отличающийся тем, что на внутренней стороне (13) на конце каждой из опор (19) выполняют вырез (15) для размещения направляющей (7).

7. Способ по одному из пп. 1-6, отличающийся тем, что механическая обработка наружной стороны конической обечайки (10) включает в себя токарную обработку для получения профиля направляющей и фрезерование прерывистых выточек (22) в центральных участках опор (19).

8. Способ по одному из пп. 1-7, отличающийся тем, что используют упомянутые листы (8) в количестве двух или трех.

| Способ измерения плотности жидкости и устройство для измерения плотности по этому способу | 2019 |

|

RU2716873C1 |

| МЕХАНИЧЕСКАЯ ДЕТАЛЬ, СОДЕРЖАЩАЯ ВСТАВКУ ИЗ КОМПОЗИТНОГО МАТЕРИАЛА | 2008 |

|

RU2471603C2 |

| Способ изготовления оболочек вращения | 1974 |

|

SU526487A1 |

| US 5228195 A, 20.07.1993 | |||

| JP 2001221007 A, 17.08.2001 | |||

| DE 102011102598 A1, 29.11.2012. | |||

Авторы

Даты

2019-05-17—Публикация

2015-08-26—Подача