Изобретение относится к переработ ке полимеров, а именно к,способу изготовления слоистых пленок на основе полиэтилена и других пленочных материалов, например, полиэтилентерефталата, алюминиевой фольги и др. Известен способ соединения полиэтилентерефталатной и полихлорвиниловой пленки с помощью .привитого сополимера полиакриловой кислоты и полихлорвинила. По этому способу клеящий агент растворяют в тетрагидрофуране или диметилформамиде, наносят на полихлорвиниловую пленку и .затем соединяют ее с полиэтилентерефталатной. Для получения слоистого материа ла заготовку нагревают при 50-г200с и давлении от 1 до 200 кг/см х. Недостатком этого способа является использование органических раство рителей, что ухудшает потребительские качества, слоистых материалов, поскольку остатки растворителей удаляются из полимерной основы с больши трудом, С другой стороны, для исключения загрязнения окружающей среды |И по требованиям техники безопасност работы необходимо проводить на специальном оборудовании в пожаробезопасных помещениях. Кроме того,склеивание пленок при высокой (до 200®С) температуре приводит к частичному прилипанию пленок к валкам. Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является способ изготовления слЪистых пленочных материалов,, включающий нанесение на основу композиции, полимеризующейся под действием ионизирующих излучений,сов мещение полиэтиленовой пленки с основой и обработку полученного ламина та ионизирующим облучением. Согласно способу на одну из склеиваемых плено наносят тонкий (0,5-1,5 г/м) слой винилового мономера (или раствора ви ниЛового мономера в гексане или толуоле), соединяют ее с пленкой из по лимера или фольгой на дублирующих валках с последующей обработкой электрическим полем высокой энергии в течение 0,25-0,5 с. При дополнительном облучении слоистого материала ультрафиолетовым светом с длиной волны 2500 А после трехдневного хранения пленки не расслаивались, а сре зались, т.е. адгезионная прочность превышала Когезионную прочность плен ки 2. Недостатками этого способа являют ся низкая адгезионная прочность слоистых материалов на основе полиэтиле иа, использование сложного оборудова ния для ос тдествления процесса в вакууме, чтобы предотвратить окисление поверхностного слоя пленки под дейст вием электромагнитного поля высокой энергии, низкая эффективность использования энергии и применение двух источников энергии (электромагнитное поле и ультразвуковое излучение) для получения слоистых материалов с повышенной адгезионной прочностью. Цель изобретения - увеличение межслоевой адгезии, Указанная цель достигается тем, что согласно способу изготовления слоистых пленочных материалов, включающему нанесение на основу композиции, пЬлимеризующейся под действием ионизирующих излучений, совмещение полиэтиленовой пленки с основой и обработку полученного ламината ионизирующим излучением, в качестве композиции, полимеризующейся под действием ионизирующих излучений, используют композицию, включающую, мас.%; Полибутилметакрилат 5-14,7 Р -Хлорантрахинон 0,1-0,2 Аскорбиновая кислота0,1-0,2 Акриловая кислота Остальное и облучение осуществляют обработкой на воздухе ультрафиолетовым светом интенсивностью 800-1000 Вт/м в течение 1-1,5 мин. Для приготовления клеящей композиции используют акриловую кислоту (АК), (Ъ-хлорантрахинон (ХАХ) в качестве фотосенсибилизатора, аскорбиновую кислоту, как восстановитель, и Полибутилметакрилат (ПБМА) м.м. (16-25)«10 для загущения композиции. Под действием ультрафиолетового излучения на воздухе в присутствии фотосенсибилизатора и восстановителей проходит быстрая, практически полная полимеризация мономеров, обеспечивающая прочное соединение слоев. способ прост в технологическом оформлении. Он может быть осуществлен непрерывно следующим образом. на движущуюся пленочную основу наносят, полимеризующий состав с помощью валика, купающегося в ванне с адгезивом. Затем эту пленку соединяют с другой пленкой на прижимных валках и подают заготовку с помощь ю передающих валков в камеру для облучения. По предлагаемому способу путем последователького соединения слоев можно получить многослойные пленочные материалы при различных комбинациях исходных пленок из полиэтилена, полиэтилентерефталата, фольги и др. Пример 1. На полиэтилентерефталатную (ПЭТФ) пленку наносят тонким слоем клеевую композицию (расход 0,5-1,5 г/м) , затем ее покрыают пленкой из полиэтилена вьюокого авления (ПЭВД) толщиной 0,05-0,2 мм. Заготовку облучают в течение 1,5 мин

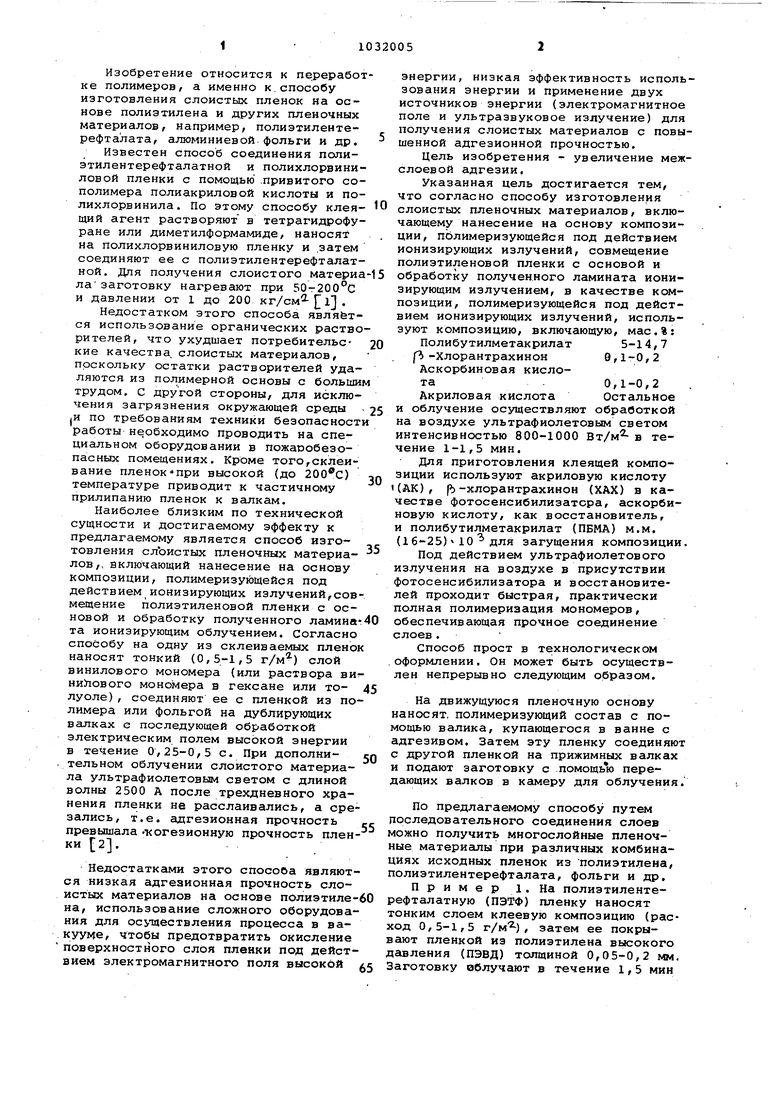

нефильтрованньлм светом ртутно-кварцевой лампы высокого давления интенсивностью 800 Вт/м, получают гибкий двухслойный материал, способный свариваться по полиэтиленуi Прочность соединения слоев в зависимости от состава композиции приведена в табл.1.

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАЩИТНОЙ ПЛЕНКИ ДЛЯ ЛАМИНИРОВАНИЯ ПЕЧАТНОЙ ПРОДУКЦИИ | 2001 |

|

RU2190536C1 |

| Способ получения двухслойной пленки | 1980 |

|

SU950738A1 |

| ПОЛИМЕРНЫЙ МАТЕРИАЛ, ЧУВСТВИТЕЛЬНЫЙ К УФ-ИЗЛУЧЕНИЮ | 1995 |

|

RU2087022C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕНТГЕНОВСКИХ РАСТРОВ | 1991 |

|

RU2012232C1 |

| СВЕТОКОРРЕКТИРУЮЩАЯ ПОЛИМЕРНАЯ ПЛЕНКА И КОМПОЗИЦИЯ ДЛЯ ЕЕ ПОЛУЧЕНИЯ | 2010 |

|

RU2435363C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛЕНОЧНОГО ПОКРЫТИЯ | 2001 |

|

RU2229496C2 |

| УФ-ПОГЛОЩАЮЩАЯ КОМПОЗИЦИЯ, СПОСОБ ПОЛУЧЕНИЯ УФ-ПОГЛОЩАЮЩЕЙ ПЛЕНКИ НА ЕЕ ОСНОВЕ И СПОСОБ ПОЛУЧЕНИЯ ТОНИРОВАННОГО СТЕКЛА С ФУНКЦИЕЙ ЗАЩИТЫ ОТ УФ-ИЗЛУЧЕНИЯ | 2023 |

|

RU2807940C1 |

| СПОСОБ ПОЛУЧЕНИЯ АТОМНО-ТОНКИХ МОНОКРИСТАЛЛИЧЕСКИХ ПЛЕНОК | 2012 |

|

RU2494037C1 |

| Способ получения полиолефиновой композиции для изготовления пленки | 1990 |

|

SU1754734A1 |

| ПЛЕНОЧНЫЙ ХИМИЧЕСКИЙ ДОЗИМЕТР ИОНИЗИРУЮЩЕГО ИЗЛУЧЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2298811C1 |

СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТЬК ПЛЕНОЧНЫХ МАТЕРИАЛОВ, включающий нанесение на основу композиции, поли меризующейся под действием ионизирующих излучений, совмещение полиэтиленовой пленки с основой и обработку полученного ламината ионизирующим излучением, отличающийся тем, что, с целью увеличения межслоевой адгезии, в качестве композиции, полимеризующейся под действием ионизирующих излучений, используют композицию, включающую, мае.%: Полйбутилметакрилат 5-14,7 (-Хлорантрахинон 0,1-0,2 Аскорбиновая кислота0,1-0,2 Акриловая кислота Остальное и облучение осуществляют обработкой § на воздухе ультрафиолетовым светом интенсивностью 8-90-100 Вт/м в тече(П ние 1-1,5 мин.

Пример 2. Аналогично на ПЭТФ-сторОну двухслойной пленки, полученной в примере 1, наносят тонким слоем клеевую композицию, покрывают ее полиэтиленовой пленкой и облучают нефильтрованным светом ртутно-кварцевой лампы, как в примере 1, получают трехслойный материал на основе ПЭВД, содержащий внутри прослойку из. ПЭТФ пленки Результаты даны в табл.1.

Адгезионная прочность пленки, изготовлеиной согласно известному способу, 0,16-0,26 кг/см.

Пример 3. Hai алюминиевую фольгу наносят с расходом 0,51,5 -г/м клеевую композицию, содержащую, мас.%: 9,7 полибутилметакрилата, 90 акриловой кислоты, 0,2 ХАХ и 0,1 аскорбиновой кислоты, покрывают пленкрй из полиэтилена высокого давления толщиной 0,1 мм и облучают как в примере 1 в течение 1 мин. Получают гибкий металдополимер с адгезионной прочностью более 0,5 кг/см.

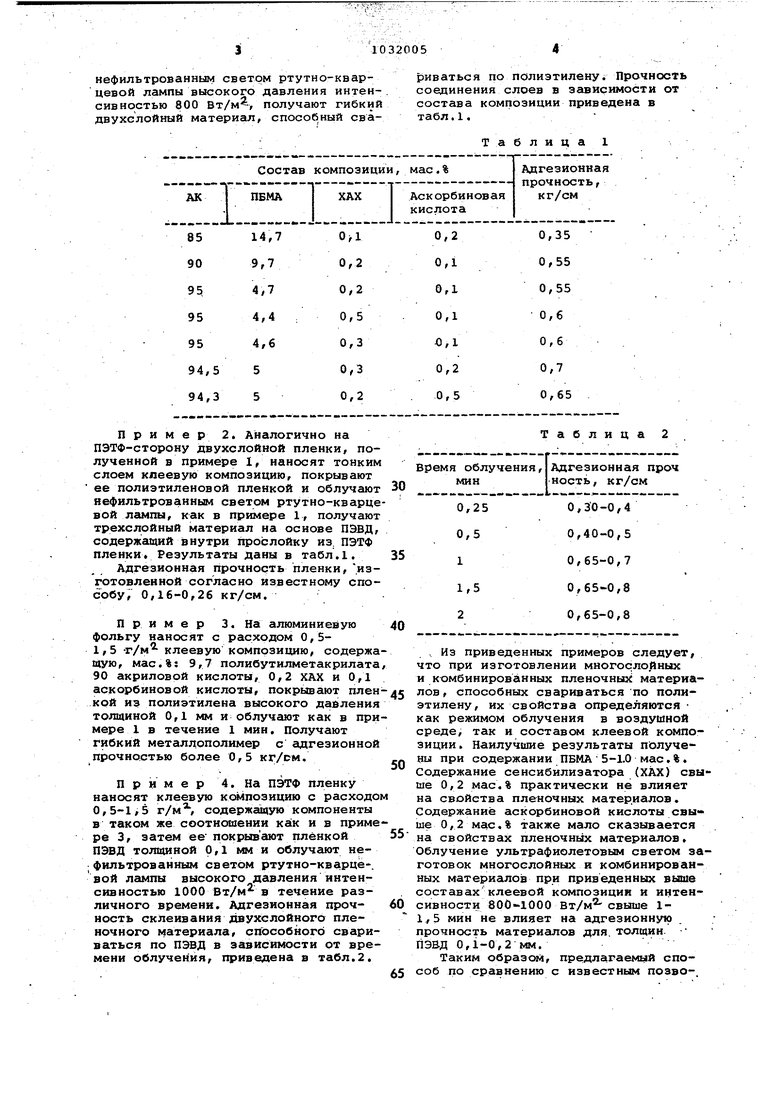

Пример 4. На ПЭТФ пленку наносят клеевую композицию с расходом 0,5-1,5 г/м, содержащую компоненты в таком же соотношении как и в примере 3, затем ее покрывгвот плёнкой ПЭВД толщиной 0,1 мм и облучают не; фильтрованным светом ртутно-кварцё-.

вой лампы высокого давления интенсивностью 1000 Вт/м в течение различного времени. Адгезионная прочность склеивания двухслойного пленочного материала, способного свариваться по ПЭВД в зависимости от времени облучеКия, приведена в табл.2.

Таблица 2

Время облучения,Адгезионная проч минность, кг/см

0,30-0,4 0,40-0,5 0,65-0,7 0,,8 0,65-0,8

Из приведенных примеров следует, что при изготовлении многослойных и комбинированных пленочных материалов , способных свариваться по полиэтилену, их свойства определяются как режимом облучения в воздушной среде, так и составом клеевой композиции . Наилучшие результаты получены при содержании ПБМА 5-1.0 мас.%. Содержание сенсибилизатора (ХАХ) свыше 0,2 мас.% практически не влияет на свойства пленочных материалов. Содержание аскорбиновой кислоты свы ше 0,2 мас.% также мало сказывается на свойствах пленочнь х материалов. Облучение ультрафиолетовым светом заготовок многослойных и комбинированных материалов при приведенных выше составахклеевой композиции и интенсивности 800-1000 Вт/м свыше 11,5 мин не влияет на адгезионную прочность материалов для. толщин. ПЭВД 0,1-0,2 мм.

Таким образом, предлагаемый способ по сравнению с известным позво-.

ляет получить многослойные и комбинированные материалы с адгезионной прочностью 0,4-0,8 кг/см, превышающей когезионную прочность пленок, обычно используемых для изготовления этих материалов (адгезионная прочность соединений, полученных по известному способу, 0,16-26 кг/см); упростить технологию получения слоистых материалов - способ легко осуществляется на простом и доступном действующем оборудовании и осуществляется в воздушной среде; использовать для отверждения полимеризующейся композидни только один источник энергии ртутно-кварцевые лампы - за счет увеличения эффективности его использования вследствие введения в композицию сенсибилизатора,Получаемые по этому способу многослойные изделия представляют собой гибкие, способные свариваться по полиэтилену пленки, которые могут найти применение в производстве упаковочных материалов, в кабельной промышленности, для защиты изделий от коррозии и т.д.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Железобетонный фасонный камень для кладки стен | 1920 |

|

SU45A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Железобетонный фасонный камень для кладки стен | 1920 |

|

SU45A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

Авторы

Даты

1983-07-30—Публикация

1981-12-31—Подача