Изобретение относится к области электротехники, а именно к катодам для литиевых химических источников тока (ЛХИТ).

Известен катод для ЛХИТ, содержащий токоотвод и напрессованный на него электрод с активной массой на основе фторуглерода (АС СССР №584369, кл. Н01М 4/60, 1977). Недостатком указанного известного катода является низкие электрические характеристики из-за высокого омического сопротивления и слабого сцепления активной массы электрода с токоотводом.

Из известных катодов наиболее близким по совокупности существенных признаков и достигаемому техническому результату является катод, содержащий титановый токоотвод, два электрода с активной массой на основе фторуглерода, нанесенные на противоположные стороны токоотвода, и многослойный сепаратор, внутренний слой которого выполнен из нетканого полипропилена (патент РФ на полезную модель № 33000 U1, кл. A61F 2/70, 10.10.2003). Недостатками данного катода являются малая емкость, низкие разрядные характеристики и недостаточное сцепление активной массы электродов с токоотводом, что снижает стабильность характеристик.

Техническим результатом изобретения является создание катода ЛХИТ, обладающего высокими стабильными во времени характеристиками. Указанный технический результат достигается тем, что катод ЛХИТ содержит титановый токоотвод, два электрода с активной массой на основе фторуглерода, нанесенные на противоположные стороны токоотвода, и многослойный сепаратор, внутренний слой которого выполнен из нетканого полипропилена, при этом токоотвод выполнен из перфорированной титановой фольги толщиной 0,03÷0,06 мм с общей площадью перфорации 0,4÷0,6 от площади электрода, сепаратор дополнительно содержит пористую полипропиленовую пленку, покрытую с обеих сторон пористой полиэтиленовой пленкой, и слой стеклоткани, примыкающий к внутреннему слою сепаратора из нетканого полипропилена.

Использование перфорированного токоотвода позволяет повысить емкость на 10÷15%, введение полиэтиленовой пленки обеспечивает безопасность ЛХИТ при коротком замыкании, а введение стеклоткани повышает прочность сепаратора, особенно в случае размягчения при коротком замыкании.

Целесообразно, что поверхность токоотвода перед нанесением электродов была обработана методом химического травления или методом химического травления и нанесения покрытий из раствора коллоидного графита, или из препарата на основе полисахарида, или из карбида и/или нитрида титана. Указанная обработка токоотвода исключает его окисление при напрессовывании активной массы электрода и обеспечивает стабильность характеристик.

Целесообразно, чтобы активная масса электрода на токоотвод наносилась методом сухого термопрессования при температуре от 150 до 170°С, давлении 80÷480 кг/см2 и времени прессования 25÷60 с. Указанные режимы нанесения активной массы являются оптимальными, т.к. обеспечивают прочность сцепления с токоотводом и предотвращает окисление токоотвода, приводящего к увеличению омического сопротивления и снижению разрядных характеристик.

Целесообразно, чтобы активная масса электрода содержала (мас.%): фторуглерод - 80÷90%, фторопластовую эмульсию в качестве связующего - 2÷5% и технический углерод и/или коллоидно-графитовый препарат в качестве электропроводной добавки - остальное. Указанный состав активной массы электродов обеспечивает стабильные высокие разрядные характеристики катода.

Проведенный анализ уровня техники показал, что заявленная совокупность существенных признаков, изложенная в формуле изобретения, неизвестна. Это позволяет сделать вывод о ее соответствии критерию "новизна".

Для проверки соответствия заявленного изобретения критерию "изобретательский уровень" проведен дополнительный поиск известных технических решений с целью выявления признаков, совпадающих с отличительными от прототипа признаками заявленного технического решения. Установлено, что заявленное техническое решение не следует явным образом из известного уровня техники. Следовательно, заявленное изобретение соответствует критерию "изобретательский уровень".

Сущность изобретения поясняется чертежами, описанием конструкции и примером практической реализации катода.

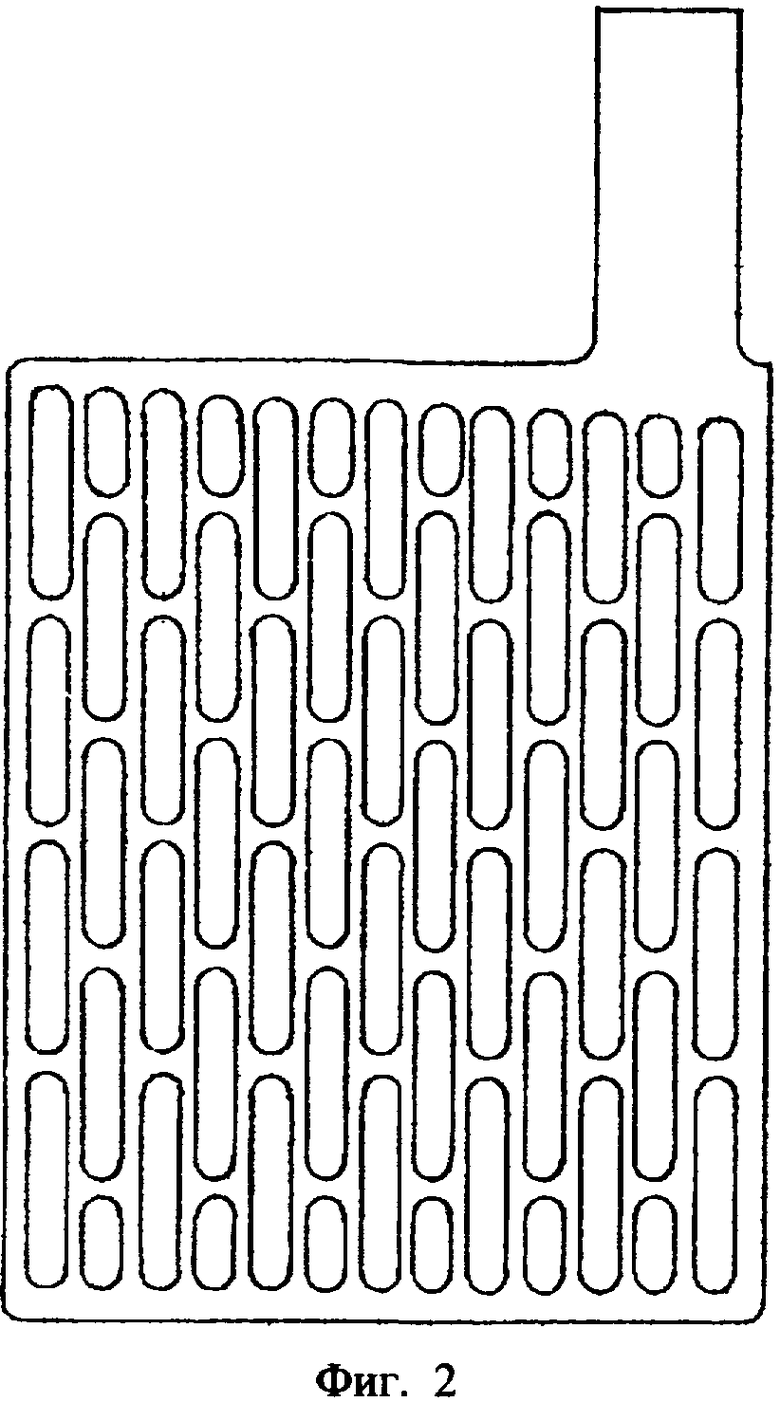

На фиг.1 представлен разрез катода.

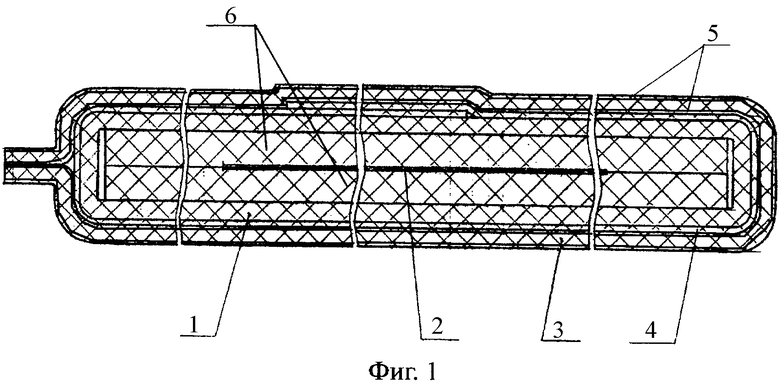

На фиг.2 представлена конструкция перфорированного токоотвода.

На фиг.3 представлена разрядная характеристика ЛХИТ при коротком замыкании выводов.

Катод (фиг.1) состоит из перфорированного титанового токоотвода 2, на который напрессованы электроды 6, помещенного в конверт из нескольких слоев сепарационного материала 1, 3, 4, 5. Слой 1 из нетканого полипропилена предназначен для создания буферной емкости по электролиту, слои 3, 4, 5 обеспечивают безопасность элемента при коротком замыкании электровыводов. Слой 3 представляет собой пористую полипропиленовую пленку, на которую с обеих сторон нанесено пленочное покрытие из пористого полиэтилена 5 (объемная пористость слоев 3 и 5 равна 40-60%, суммарная толщина 20-30 мкм). При разогреве элемента вследствие короткого замыкания полиэтилен плавится, закрывая поры в слое 3, при этом при повышении температуры t наблюдается резкое падение тока I, фиг.3. Слой 4 из стеклоткани толщиной 20-30 мкм предназначен для обеспечения дополнительной механической прочности, особенно в случае размягчения сепаратора при коротком замыкании. Токоотвод 2 (фиг.2) выполнен из титановой фольги толщиной 0,03÷0,06 мм.

Токоотвод имеет перфорацию в виде овальных или круглых отверстий и лепесток, предназначенный для коммутации катодов с элекровыводом.

Пример практической реализации. Из титановой фольги 0,05 мм вырезан токоотвод размером 80×140 мм. Затем его подвергли перфорации (фиг.2) на электроэрозионной установке. Поверхность обработали методом химического травления и нанесли графитовое покрытие из раствора коллоидно-графитового препарата. Приготовили активную массу состава: фторуглерод - 88%, суспензия фторопластовая в качестве связующего - 4% (по сухому остатку) и технический углерод и/или коллоидно-графитовый препарат в качестве электропроводной добавки -остальное. Массу напрессовывали на обе стороны при температуре 170°С, давлении 90,0 кг/см 2 в течение 25 с.

Катод обернули сепарационными материалами в последовательности:

полипропиленовый нетканый - 0,1 мм, стеклоткань - 25 мкм, трехслойный полиэтилен-полипропилен-полиэтилен - 20 мкм (фиг.1).

Электрохимические испытания катода в составе элемента фторуглерод-литий показали высокие стабильные разрядные характеристики. При плотности тока 1...1,5 mA/см2, напряжении элемента 2,5-2,6 В, удельная емкость катодной массы составила 0,67 А·ч/г. Коэффициент использования по фтору - 90%.

На основании вышеизложенного можно сделать вывод, что заявленный катод может быть реализован на практике с достижением заявленного технического результата, т.е. он соответствуют критерию «промышленная применимость».

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИТИЕВЫЙ ХИМИЧЕСКИЙ ИСТОЧНИК ТОКА | 2007 |

|

RU2339124C1 |

| БАТАРЕЯ ЛИТИЕВЫХ ХИМИЧЕСКИХ ИСТОЧНИКОВ ТОКА | 2007 |

|

RU2373614C2 |

| СПОСОБ ПОЛУЧЕНИЯ БАТАРЕЙНОГО ФТОРУГЛЕРОДА | 2007 |

|

RU2339122C1 |

| Гибкая микробатарея | 2018 |

|

RU2683593C1 |

| ГАЗОДИФФУЗИОННЫЙ ЭЛЕКТРОД | 1995 |

|

RU2077095C1 |

| Способ изготовления электрода топливного элемента | 1977 |

|

SU890488A1 |

| ВОЗДУШНЫЙ ЭЛЕКТРОД ХИМИЧЕСКОГО ИСТОЧНИКА ТОКА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2366039C1 |

| ПЛЕНОЧНЫЙ КОНДЕНСАТОР | 2019 |

|

RU2718532C1 |

| ГИБКАЯ МИКРОБАТАРЕЯ | 2018 |

|

RU2682724C1 |

| ПЛЕНОЧНЫЙ КОНДЕНСАТОР | 2018 |

|

RU2686690C1 |

Изобретение относится к области электротехники, а именно к катодам литиевых химических источников тока (ЛХИТ). Согласно изобретению катод ЛХИТ содержит титановый токоотвод, два электрода с активной массой на основе фторуглерода, нанесенные на противоположные стороны токоотвода, и многослойный сепаратор, внутренний слой которого выполнен из нетканого полипропилена, при этом токоотвод выполнен из перфорированной титановой фольги толщиной 0,03÷0,06 мм с общей площадью перфорации 0,4÷0,6 от площади электрода, сепаратор дополнительно содержит пористую полипропиленовую пленку, покрытую с обеих сторон пористой полиэтиленовой пленкой, и слой стеклоткани, примыкающий к внутреннему слою сепаратора из нетканого полипропилена. Поверхность токоотвода перед нанесением электродов может быть обработана методом химического травления или методом химического травления и нанесения покрытий из раствора коллоидного графита, или из препарата на основе полисахарида, или из карбида и/или нитрида титана. Активная масса электрода на токоотвод нанесена методом сухого термопрессования при температуре от 150 до 170°С, давлении 80÷480 кг/см2 и времени прессования 25÷60 с. Активная масса электрода содержит (мас.%): фторуглерод - 80÷90%, фторопластовую эмульсию в качестве связующего - 2÷5% и технический углерод и/или коллоидно-графитовый препарат в качестве электропроводной добавки - остальное. 3 з.п. ф-лы, 3 ил.

| Передвижная машина для трамбования штабелей фрезерного торфа | 1932 |

|

SU33000A1 |

| Химический источник тока | 1975 |

|

SU584369A1 |

| JP 55028246 A, 28.02.1960 | |||

| Манипулятор для видеоигры | 1990 |

|

SU1768203A1 |

Авторы

Даты

2008-11-20—Публикация

2007-06-25—Подача