Изобретение относится к технике пылеулавливания, может применяться в химической, текстильной, пищевой, легкой и других отраслях промышленности для очистки запыленных газов и предназначено для центральных систем аспирации.

Наиболее близким техническим решением к заявляемому объекту является способ пылеулавливания и аппарат по патенту РФ №2256510, кл. В04С 9/00, от 15.06.2004, заключающийся в том, что очистку запыленного газового потока осуществляют посредством его подачи во входной короб фильтровальной секции пылеуловителя, содержащего корпус, опорную часть с бункером для сбора пыли, а вывод очищенного газа осуществляют через выходной короб фильтровальной секции, а пылеуловитель содержит корпус, периферийный ввод газового потока, фильтрующий элемент и бункер для сбора пыли (прототип).

Недостатком прототипа является сравнительно невысокая эффективность процесса пылеулавливания за счет малой площади фильтрующего элемента.

Технический результат - повышение эффективности и надежности процесса пылеулавливания, а также снижение металлоемкости и виброакустической активности аппарата в целом.

Это достигается тем, что в способе пылеулавливания, заключающемся в том, что очистку запыленного газового потока осуществляют посредством его подачи во входной короб фильтровальной секции пылеуловителя с фильтрами рукавного типа, содержащего корпус, опорную часть с бункером для сбора пыли и пылесборной тележкой, а вывод очищенного газа осуществляют через выходной короб фильтровальной секции пылеуловителя, после подачи запыленного газового потока во входной короб поток направляют в фильтры рукавного типа, закрепленные в решетке, отделяющей бункер от фильтровальной секции, при этом открытые торцы фильтров направлены в сторону бункера, а глухие - в сторону выходного короба фильтровальной секции, причем в корпусе фильтровальной секции устанавливают датчик температуры, в бункере для сбора пыли - аварийный датчик уровня пыли, в выходном коробе фильтровальной секции - тепловой автоматический датчик-извещатель, выходы с которых соединяют с общим микропроцессором, при этом в выходном коробе устанавливают коллектор с форсунками для подключения к системе пожаротушения, блок управления которым соединяют с общим микропроцессором, и устанавливают также систему регенерации рукавных фильтров с механизмом вибровстряхивания, блок управления которым также связывают электронной связью с общим микропроцессором.

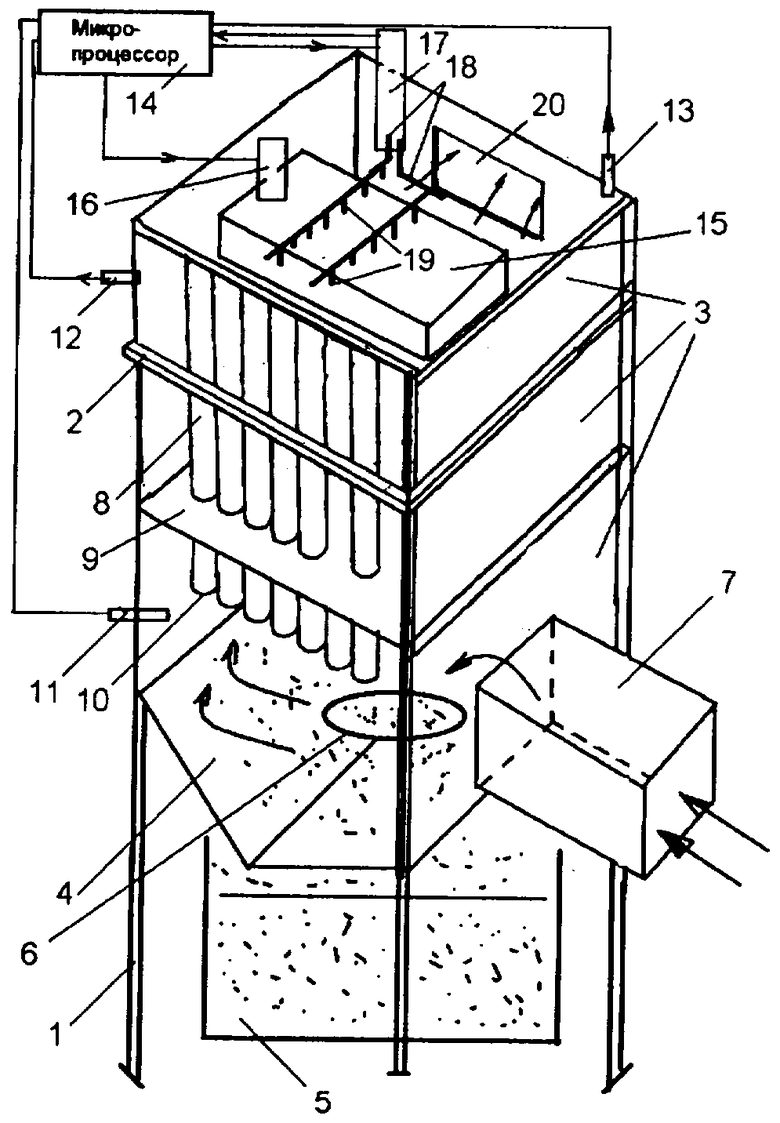

На чертеже изображен общий вид устройства для реализации предложенного способа пылеулавливания.

Пылеуловитель для реализации предложенного способа содержит корпус 2 рамной конструкции с ограждениями 3, опорную часть 1 с бункером 4 для сбора пыли и с отверстием 6 для перегрузки пыли в пылесборную тележку 5. Входной короб 7 фильтровальной секции 8 пылеуловителя установлен в бункере 4 для сбора пыли, отделенном от фильтровальной секции 8 посредством решетки 9, в которой закреплены фильтры рукавного типа 10 с открытым торцем, направленным в сторону бункера 4, и глухим - в сторону выходного короба 20 фильтровальной секции 8. В корпусе фильтровальной секции 8 установлен датчик температуры 12, а в бункере 4 для сбора пыли - аварийный датчик 11 уровня пыли, а в выходном коробе 20 фильтровальной секции 8 - тепловой автоматический датчик-извещатель 13, выходы с которых соединены с общим микропроцессором 14, а в выходном коробе фильтровальной секции пылеуловителя установлен коллектор 18 с форсунками 19 для подключения к системе пожаротушения, блок управления 17 которым соединен с общим микропроцессором 14, и имеется также система регенерации рукавных фильтров с механизмом вибровстряхивания 15, блок управления 16 которым связан электронной связью с общим микропроцессором 14.

Способ пылеулавливания реализуется следующим образом.

Очистку запыленного газового потока осуществляют посредством его подачи во входной короб 7 через бункер 4 для сбора пыли, через решетку 9, отделяющую бункер 4 от фильтровальной секции 8, в которой закреплены фильтры 10 рукавного типа с открытым торцем, направленным в сторону бункера 4, и глухим - в сторону выходного короба 20 фильтровальной секции, причем в корпусе фильтровальной секции 8 устанавливают датчик температуры 12, а в бункере 4 для сбора пыли - аварийный датчик 11 уровня пыли, а в выходном коробе 20 фильтровальной секции 8 - тепловой автоматический датчик-извещатель 13, выходы с которых соединяют с общим микропроцессором 14, а в выходном коробе 20 фильтровальной секции 8 пылеуловителя устанавливают коллектор 18 с форсунками 19 для подключения к системе пожаротушения, блок управления 17 которым соединяют с общим микропроцессором 14, и устанавливают также систему регенерации рукавных фильтров с механизмом вибровстряхивания 15, блок управления 16 которым также связывают электронной связью с общим микропроцессором 14.

Гидравлическое сопротивление фильтровальной секции составляет 15...25% от гидравлического сопротивления всего устройства, а материал фильтров рукавного типа обладает повышенными звукопоглощающими свойствами, а корпусные детали и ограждения устройства выполнены из конструкционных композиционных или полимерных материалов, например полиэтилена, капрона, полиуретана, с помощью литья, штамповки, формования, причем на их поверхности нанесен слой мягкого вибродемпфирующего материала, например типа мастики «ВД-17», «Герлен-Д», причем соотношение между толщиной материала и вибродемпфирующего покрытия находится в оптимальном интервале величин: 1/(2,5...4), а поверх этого слоя закрепляется слой звукопоглощающего материала, например типа «вини-пор», «акмигран» с защитной акустически прозрачной пленкой типа «повиден».

Система регенерации рукавных фильтров с длиной рукавов порядка L=2,5...3,5 м с механизмом импульсной продувки обеспечивает: автоматизированное управление электромагнитными клапанами сжатого воздуха при избыточном давлении порядка Ри=0,4...0,8 Па; длительность импульса τ=0,1...0,2 с; одновременную продувку числа рукавов без остановки процесса фильтрования m=5...10%, причем при продувке рукавов с обеих сторон их длина составляет порядка L=5...6 м.

Бункер для сбора пыли выполнен конической или пирамидальной формы с углом наклона стенок, превышающим угол естественного откоса улавливаемой пыли.

В фильтровальной секции пылеуловителя фильтрующие элементы рукавного типа располагаются прямыми рядами или в шахматном порядке, причем отношение длины рукава L к его диаметру D находится в оптимальном интервале величин: L/D=15...40, а в качестве материала фильтрующих рукавных элементов используются как тканые материалы со способами переплетения: полотняные, саржевые, сатиновые; с видами волокон в нити: штапельные, филаментные, текстурированные; с обработкой поверхности: гладкие и ворсованные, так и нетканые со способами закрепления волокон: иглопробивные, холстопрошивные и клееные, полученные вышеперечисленными способами из:

- естественных волокон животного и растительного происхождения (шерстяные, льняные, хлопчатобумажные, шелковые) со следующими диапазонами свойств: плотность ρ=1320...1520 кг/м3; термостойкость λ=65...120°С; прочность разрыва σ=130...530 Па; разрывное удлинение φ=7...40%; влагоемкость w при температуре t=20°С и влажности ϕ=65% составляет w=7...15%; при влажности ϕ=90...95% составляет w=21,9...27%;

- искусственных органических волокон (лавсан, нитрон, капрон, хлорин, оксалон, полипропилен, поливинилхлорид, фторопласт, тефлон и др.) со следующими диапазонами свойств: плотность ρ=920...2300 кг/м3; термостойкость λ=65...270°С; прочность разрыва σ=180...860 Па; разрывное удлинение φ=14...50%; влагоемкость w при температуре t=20°С и влажности ϕ=65% составляет w=0...4,5%; при влажности ϕ=90...95% составляет w=0...8,5%;

- искусственных неорганических волокон (например, стеклянное волокно) со следующими диапазонами свойств: плотность ρ=2000...2540 кг/м3; термостойкость λ=240...315°С; прочность разрыва σ=1600...3000 Па; разрывное удлинение φ=3...4%; влагоемкость w при температуре t=20°С и влажности ϕ=65% составляет w=0...0,3%; при влажности ϕ=90...95% составляет w=0...0,5%.

Пылеуловитель работает следующим образом.

Запыленный газовый поток поступает во входной короб 7, в бункер 4, затем через открытые торцы рукавных фильтров 10, освобождаясь при этом от частиц пыли, попадает в полость выходного короба 20 фильтровальной секции 8. В аппарате происходит снижение виброакустической энергии, так как фильтрующие элементы одновременно являются аэродинамическим глушителем шума активного (сорбционного) типа.

Для оптимизации процесса пылеулавливания и для его безопасной работы в корпусе блока фильтров установлен датчик температуры, а в выходном коробе - тепловой автоматический датчик-извещатель, выходы которых соединены с общим микропроцессором, причем в выходном коробе установлен коллектор с форсунками для подключения к системе пожаротушения, блок управления которой соединен с общим микропроцессором.

Тепловой датчик-извещатель и коллектор с форсунками системы пожаротушения установлены в выходном коробе фильтровальной секции потому, что она является выходным звеном в предлагаемом устройстве, и чтобы предотвратить распространение пламени в случае возгорания дальше по вентиляционным каналам, эти системы устанавливают именно здесь, что повысит надежность и безопасность всего устройства.

Работа коллектора с форсунками осуществляется по принципу открытия аварийного электромагнитного клапана подачи воды при подаче на клапан управляющего сигнала от общего микропроцессора, обрабатывающего сигнал с теплового датчика-извещателя, который, в свою очередь, реагирует на увеличение температуры в выходном коробе, вплоть до самовоспламенения пылевых аэрозолей и фильтрующих материалов блока фильтров.

Пылеулавливающие аппараты данного типа предназначены для центральных систем аспирации. Фильтры с импульсной регенерацией широко применяются в технологических процессах с малой и большой производительностью по газам при обычных и высоких температурах.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОСЕКЦИОННЫЙ ПЫЛЕУЛОВИТЕЛЬ | 2007 |

|

RU2333784C1 |

| ДВУХСТУПЕНЧАТЫЙ ФИЛЬТР | 2007 |

|

RU2333783C1 |

| УСТРОЙСТВО ПЫЛЕУЛАВЛИВАНИЯ | 2006 |

|

RU2308318C1 |

| ФИЛЬТР КАРКАСНЫЙ С ИМПУЛЬСНОЙ ПРОДУВКОЙ | 2007 |

|

RU2333030C1 |

| ФИЛЬТР ДВУХСТУПЕНЧАТЫЙ С КАМЕРОЙ ПЫЛЕУЛАВЛИВАНИЯ | 2007 |

|

RU2335331C1 |

| РУКАВНЫЙ ФИЛЬТР | 2007 |

|

RU2333031C1 |

| ФИЛЬТР РУКАВНЫЙ С СИСТЕМОЙ РЕГЕНЕРАЦИИ | 2007 |

|

RU2342183C1 |

| СПОСОБ РУКАВНОГО ФИЛЬТРОВАНИЯ КОЧЕТОВА С МЕХАНИЧЕСКОЙ СИСТЕМОЙ РЕГЕНЕРАЦИИ | 2006 |

|

RU2302284C1 |

| РУКАВНЫЙ ФИЛЬТР С СИСТЕМОЙ РЕГЕНЕРАЦИИ | 2006 |

|

RU2325938C2 |

| ФИЛЬТР РУКАВНЫЙ С СИСТЕМОЙ РЕГЕНЕРАЦИИ | 2007 |

|

RU2342184C1 |

Изобретение относится к пылеулавливанию. Способ пылеулавливания заключается в том, что очистку запыленного газового потока осуществляют посредством его подачи во входной короб фильтровальной секции пылеуловителя с фильтрами рукавного типа, содержащего корпус, опорную часть с бункером для сбора пыли и пылесборной тележкой, а вывод очищенного газа осуществляют через выходной короб фильтровальной секции. После подачи запыленного газового потока во входной короб поток направляют в фильтры рукавного типа, закрепленные в решетке, отделяющей бункер от фильтровальной секции, при этом открытые торцы фильтров направлены в сторону бункера, а глухие - в сторону выходного короба фильтровальной секции. В корпусе фильтровальной секции устанавливают датчик температуры, в бункере для сбора пыли - аварийный датчик уровня пыли, в выходном коробе фильтровальной секции - тепловой автоматический датчик-извещатель, выходы с которых соединяют с общим микропроцессором, при этом в выходном коробе устанавливают коллектор с форсунками для подключения к системе пожаротушения, блок управления которым соединяют с общим микропроцессором, и устанавливают также систему регенерации рукавных фильтров с механизмом вибровстряхивания, блок управления которым также связывают электронной связью с общим микропроцессором. Технический результат: повышение эффективности и надежности процесса пылеулавливания, снижение металлоемкости и виброакустической активности аппарата. 1 з.п. ф-лы, 1 ил.

| Рукавный фильтр | 1975 |

|

SU625749A1 |

| ФИЛЬТР ДЛЯ ОЧИСТКИ ГАЗОВ | 1971 |

|

SU434965A1 |

| Вибрационный грохот | 1986 |

|

SU1411059A1 |

| Справочник по пыле- и золоулавливанию // Под ред | |||

| А.А.Русанова | |||

| - М.: Энергоатомиздат, 1983, с.184-192. | |||

Авторы

Даты

2008-11-27—Публикация

2007-07-03—Подача