Изобретение относится к технике пылеулавливания и может применяться в химической. текстильной, пищевой, легкой и других отраслях промышленности для очистки запыленных газов и предназначено для центральных систем аспирации.

Наиболее близким техническим решением к заявляемому объекту является способ пылеулавливания и аппарат по патенту РФ №2256510, кл. В04С 9/00 от 15.06.2004 г., заключающийся в том, что очистку запыленного газового потока осуществляют посредством его подачи во входной короб фильтровальной секции пылеуловителя, содержащего корпус, опорную часть с бункером для сбора пыли, а вывод очищенного газа осуществляют через выходной короб фильтровальной секции, пылеуловитель содержит корпус, периферийный ввод газового потока, фильтрующий элемент и бункер для сбора пыли (прототип).

Недостатком прототипа является сравнительно невысокая эффективность процесса пылеулавливания за счет малой площади фильтрующего элемента.

Технический результат - повышение эффективности и надежности процесса пылеулавливания, а также снижение металлоемкости и виброакустической активности аппарата в целом.

Это достигается тем, что в фильтре двухступенчатом с пылеосадочной камерой, содержащем фильтровальную секцию с рукавными фильтрами, имеющими каркас, и соединенную с коробом для входа запыленного воздуха и с коробом для выхода очищенного воздуха, бункерное устройство, содержащее демпферную камеру для снижения скорости поступающего воздуха и бункер, в котором происходит осаждение костры и крупной пыли, затвор, ящик для сбора пыли, трубы, по которым пневмотранспортом отводится пыль на склад, и систему регенерации рукавных фильтров с блоком управления, в фильтровальной секции установлен датчик температуры, в бункере для сбора пыли установлен аварийный датчик уровня пыли, в выходном коробе 10 фильтровальной секции установлен тепловой автоматический датчик-извещатель, выходы которых соединены с общим микропроцессором, причем в выходном коробе фильтровальной секции установлен коллектор с форсунками для подключения к системе пожаротушения, блок управления которым соединен с общим микропроцессором, причем блок управления системой регенерации рукавных фильтров соединен с общим микропроцессором.

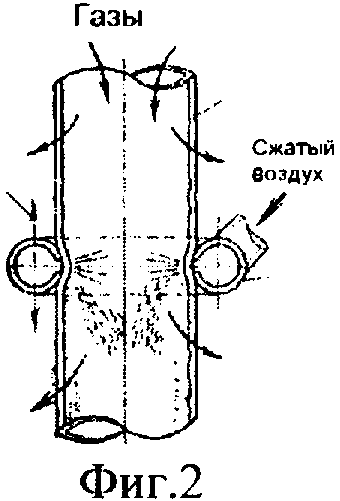

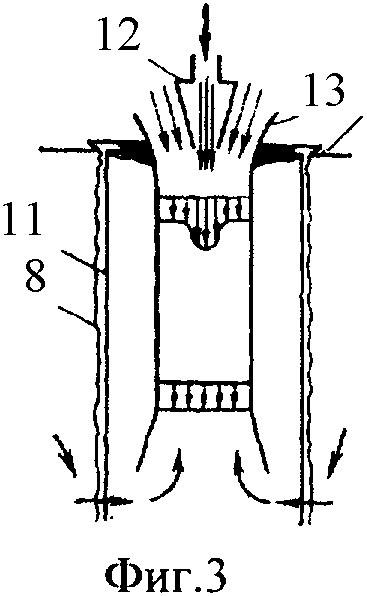

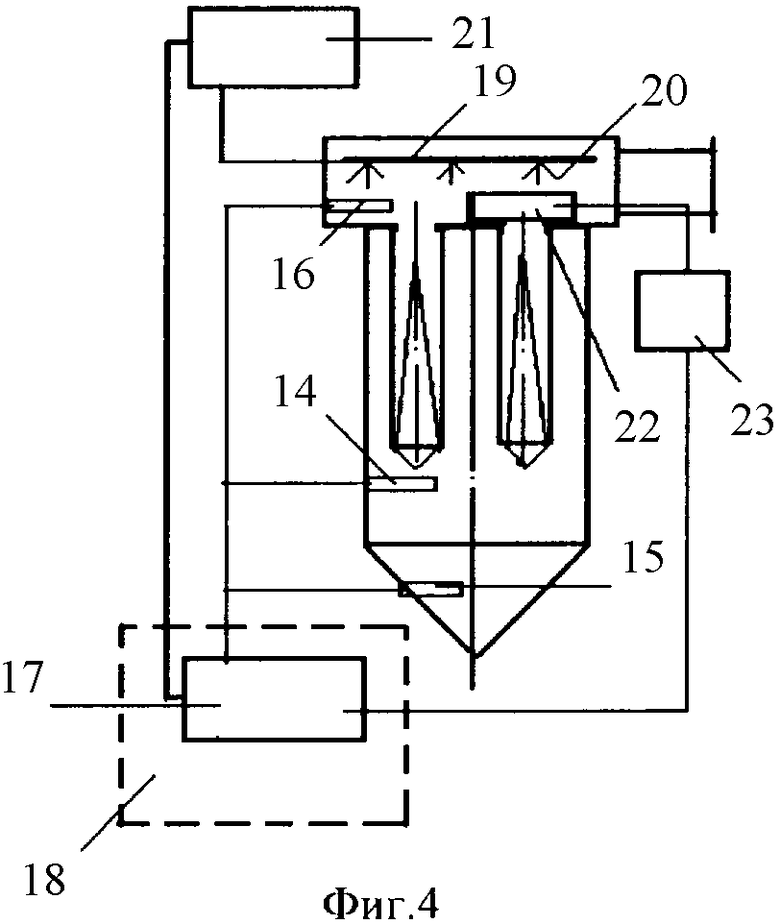

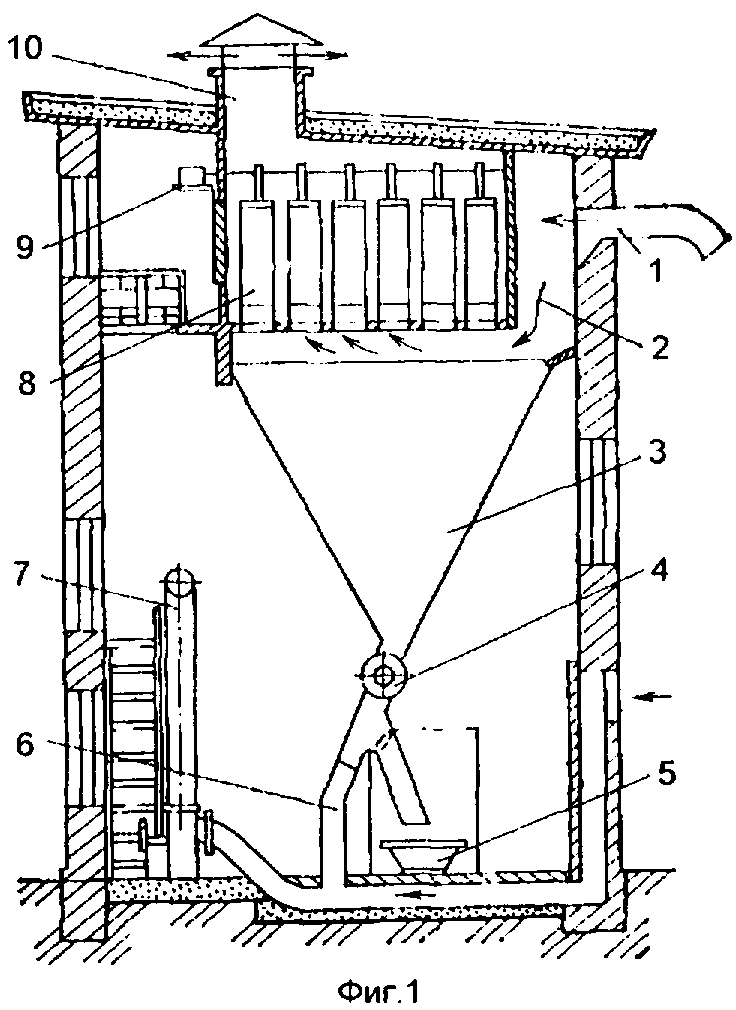

На фиг.1 представлен общий вид двухступенчатого фильтра, на фиг.2 - схема регенерации рукавных фильтров с обратной продувкой, на фиг.3 - схема регенерации рукавных фильтров с эжекторной продувкой, на фиг.4 - функциональная схема обеспечения пожаровзрывобезопасности работы устройства.

Фильтр двухступенчатый с пылеосадочной камерой для улавливания костры содержит фильтровальную секцию 8 с рукавными фильтрами, имеющими каркас 11, и соединенную с коробом 1 для входа запыленного воздуха и с коробом 10 для выхода очищенного воздуха, бункерное устройство, содержащее демпферную камеру 2 для снижения скорости поступающего воздуха, бункер 3, в котором происходит осаждение костры и крупной пыли, затвор 4, ящик 5 для сбора пыли, трубы 6 и 7, по которым пневмотранспортом отводится пыль на склад, и систему регенерации рукавных фильтров с блоком управления 9. Усилению эффекта продувки способствуют установленные на входе в рукав 8 сопло 12 и патрубок 13 Вентури, закрепленный на решетке для крепления рукавов.

В корпусе блока фильтров установлен датчик температуры 14, в бункере для сбора пыли аварийный датчик 15 уровня пыли, в выходном коробе тепловой автоматический датчик-извещатель 16, выходы которых соединены с общим микропроцессором 17, размещенным в шкафу управления 18, а в выходном коробе установлен коллектор 19 с форсунками 20 для подключения к системе пожаротушения, блок управления 21 которой соединен с общим микропроцессором 17, а система регенерации 22 рукавных фильтров содержит блок управления 23, который связан электронной связью с общим микропроцессором.

Система регенерации рукавных фильтров с длиной рукавов порядка L=2,5...3,5 м с механизмом импульсной продувки обеспечивает автоматизированное управление электромагнитными клапанами сжатого воздуха при избыточном давлении порядка Ри=0,4...0,8 Па; длительность импульса τ=0,1...0,2 с; одновременную продувку числа рукавов без остановки процесса фильтрования m=5...10%, причем при продувке рукавов с обеих сторон их длина составляет порядка L=5...6 м.

В фильтровальной секции 8 установлены датчик температуры, в бункере 3 для сбора пыли установлен аварийный датчик уровня пыли (на чертеже не показано), в выходном коробе 10 фильтровальной секции установлен тепловой автоматический датчик-извещатель (на чертеже не показано), выходы с которых соединены с общим микропроцессором (на чертеже не показано), причем в выходном коробе 10 фильтровальной секции пылеуловителя установлен коллектор (на чертеже не показано) с форсунками для подключения к системе пожаротушения, блок управления которым соединен с общим микропроцессором, а блок управления системой регенерации рукавных фильтров соединен с общим микропроцессором (на чертеже не показано).

Гидравлическое сопротивление фильтровальной секции составляет 15...25% от гидравлического сопротивления всего устройства, а материал фильтров рукавного типа обладает повышенными звукопоглощающими свойствами, корпусные детали и ограждения устройства выполнены из конструкционных композиционных или полимерных материалов, например полиэтилена, капрона, полиуретана, с помощью литья, штамповки, формования, причем на их поверхности нанесен слой мягкого вибродемпфирующего материала, например типа мастики «ВД-17», «Герлен-Д», причем соотношение между толщиной материала и толщиной вибродемпфирующего покрытия находится в оптимальном интервале величин: 1/(2,5...4), а поверх этого слоя закрепляется слой звукопоглощающего материала, например типа «винипор», «акмигран» с защитной акустически прозрачной пленкой типа «повиден». Бункер для сбора пыли выполнен конической или пирамидальной формы с углом наклона стенок, превышающим угол естественного откоса улавливаемой пыли.

В фильтровальной секции пылеуловителя фильтрующие элементы рукавного типа располагаются прямыми рядами или в шахматном порядке, причем отношение длины рукава L к его диаметру D находится в оптимальном интервале величин: L/D=15...40, а в качестве материала фильтрующих рукавных элементов используются как тканые материалы со способами переплетения: полотняные, саржевые, сатиновые; с видами волокон в нити: штапельные, филаментные, текстурированные; с обработкой поверхности: гладкие и ворсованные, так и нетканые со способами закрепления волокон: иглопробивные, холстопрошивные и клееные, полученные вышеперечисленными способами из:

- естественных волокон животного и растительного происхождения (шерстяные, льняные, хлопчатобумажные, шелковые) со следующими диапазонами свойств: плотность ρ=1320...1520 кг/м3; термостойкость λ=65...120°С; прочность разрыва σ=130...530 Па; разрывное удлинение φ=7...40%; влагоемкость w при температуре t=20°С и влажности ϕ=65% составляет w=7...15%; при влажности ϕ=90...95% составляет w=21,9...27%.

- искусственных органических волокон (лавсан, нитрон, капрон, хлорин, оксалон, полипропилен, поливинилхлорид, фторопласт, тефлон и др.) со следующими диапазонами свойств: плотность ρ=920...2300 кг/м3; термостойкость λ=65...270°С; прочность разрыва σ=180...860 Па; разрывное удлинение φ=14...50%; влагоемкость w при температуре t=20°С и влажности ϕ=65% составляет w=0...4,5%; при влажности ϕ=90...95% составляет w=0...8,5%.

- искусственных неорганических волокон (например, стеклянное волокно) со следующими диапазонами свойств: плотность ρ=2000...2540 кг/м; термостойкость λ=240...315°С; прочность разрыва σ=1600...3000 Па; разрывное удлинение φ=3...4%; влагоемкость w при температуре t=20°С и влажности ϕ=65% составляет w=0...0,3%; при влажности ϕ=90...95% составляет w=0...0,5%.

Двухступенчатый фильтр работает следующим образом.

Загрязненный воздух поступает в фильтр двухступенчатый с пылеосадочной камерой для улавливания костры в короб 1 для входа запыленного воздуха, а очищенный выходит из короба 10. Бункерное устройство содержит демпферную камеру 2 для снижения скорости поступающего воздуха, а бункер 3, в котором происходит осаждение костры и крупной пыли, имеет затвор 4 и ящик 5 для сбора пыли. По трубам 6 и 7 пневмотранспортом отводится пыль на склад. Регенерация рукавных фильтров может осуществляться сжатым воздухом при движении по рукавам кольца с прорезью (фиг.2) или посредством эжекторной продувки (фиг.3).

Избыточное давление сжатого воздуха при регенерации составляет 0,4...0,8 Па; длительность импульса составляет 0,1...0,2 с. Частота импульсов зависит от характера изменения сопротивления фильтра. Усилению эффекта продувки способствуют установленные на входе в рукав 8 с каркасом 11 сопло 12 и патрубок 13 Вентури, закрепленный на решетке 14. При этом происходит дополнительное эжектирование в рукав очищенных газов. Обычно одновременно продувается 5...10% рукавов без остановки процесса фильтрования. Длина рукавов не превышает 2,5...3,5 м.; управление электромагнитными клапанами сжатого воздуха автоматизировано. В таких фильтрах нагрузка по газу обычно в 2...4 раза выше, чем в фильтрах со встряхиванием, и составляет 1,5...6 м/мин.

Для оптимизации процесса пылеулавливания и для его безопасной работы в корпусе блока фильтров установлен датчик температуры 14, в бункере для сбора пыли - аварийный датчик 15 уровня пыли, в выходном коробе тепловой автоматический датчик-извещатель 16, выходы которых соединены с общим микропроцессором 17, размещенным в шкафу управления 18, а в выходном коробе установлен коллектор 19 с форсунками 20 для подключения к системе пожаротушения, блок управления 21 которой соединен с общим микропроцессором 17, а система регенерации 22 рукавных фильтров содержит блок управления 23, который связан электронной связью с общим микропроцессором.

Тепловой датчик-извещатель 16 и коллектор 19 с форсунками 20 системы пожаротушения установлены в выходном коробе 12 фильтровальной секции потому, что она является выходным звеном в предлагаемом устройстве и чтобы предотвратить распространение пламени в случае возгорания дальше по вентиляционным каналам, эти системы устанавливают именно здесь, что повысит надежность и безопасность всего устройства. Работа коллектора 19 с форсунками 20 осуществляется по принципу открытия аварийного электромагнитного клапана подачи воды, при подаче на клапан управляющего сигнала от общего микропроцессора 17, обрабатывающего сигнал с теплового датчика-извещателя 16, который, в свою очередь, реагирует на увеличение температуры в выходном коробе 12 вплоть до самовоспламенения пылевых аэрозолей и фильтрующих материалов блока фильтров.

Работа системы порошкового пожаротушения (на чертеже не показано) происходит в дублирующем варианте, в случае, если на первой ступени выйдет из строя, например, электромагнитный клапан подачи воды или будет отключена система водоснабжения, тогда сработает система порошкового пожаротушения, причем управление работой этих систем осуществляется от микропроцессора 17, который может быть размещен стационарно (например, в шкафу 18 управления) или быть встроенным в выносной пульт (на чертеже не показано), чтобы можно было в случае аварии управлять процессом пожаротушения, останавливая при этом распространение огня, что в целом повысит безопасность всей системы очистки воздуха от пыли.

Пылеулавливающие аппараты данного типа предназначены для центральных систем аспирации. Фильтры с импульсной регенерацией широко применяются в технологических процессах с малой и большой производительностью по газам при обычных и высоких температурах. В аппарате происходит снижение виброакустической энергии, так как фильтрующие элементы одновременно являются аэродинамическим глушителем шума активного (сорбционного) типа.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФИЛЬТР КАРКАСНЫЙ С ИМПУЛЬСНОЙ ПРОДУВКОЙ | 2007 |

|

RU2333030C1 |

| МНОГОСЕКЦИОННЫЙ ПЫЛЕУЛОВИТЕЛЬ | 2007 |

|

RU2333784C1 |

| ДВУХСТУПЕНЧАТЫЙ ФИЛЬТР | 2007 |

|

RU2333783C1 |

| РУКАВНЫЙ ФИЛЬТР | 2007 |

|

RU2333031C1 |

| СПОСОБ ПЫЛЕУЛАВЛИВАНИЯ | 2007 |

|

RU2339433C1 |

| ПЫЛЕУЛАВЛИВАЮЩИЙ АГРЕГАТ | 2007 |

|

RU2333785C1 |

| ФИЛЬТР РУКАВНЫЙ С СИСТЕМОЙ РЕГЕНЕРАЦИИ | 2007 |

|

RU2342183C1 |

| РУКАВНЫЙ РЕГЕНЕРИРУЕМЫЙ ФИЛЬТР | 2007 |

|

RU2339434C1 |

| ФИЛЬТР РУКАВНЫЙ С СИСТЕМОЙ РЕГЕНЕРАЦИИ | 2007 |

|

RU2342184C1 |

| УСТРОЙСТВО ПЫЛЕУЛАВЛИВАНИЯ | 2006 |

|

RU2308318C1 |

Изобретение относится к технике пылеулавливания и может применяться в химической, текстильной, пищевой, легкой и других отраслях промышленности для очистки запыленных газов. Фильтр содержит фильтровальную секцию с рукавными фильтрами, имеющими каркас, соединенную с коробом для входа запыленного воздуха и с коробом для выхода очищенного воздуха, бункерное устройство, включающее камеру для снижения скорости поступающего воздуха и бункер для сбора пыли, в котором происходит осаждение крупной пыли, систему регенерации рукавных фильтров. Фильтр снабжен затвором, ящиком для сбора пыли, трубами, по которым пыль отводится пневмотранспортом. Система регенерации рукавных фильтров снабжена блоком управления. В фильтровальной секции установлен датчик температуры, в бункере для сбора пыли установлен аварийный датчик уровня пыли, в коробе для выхода очищенного воздуха фильтровальной секции установлен тепловой автоматический датчик-извещатель, выходы которых соединены с общим микропроцессором, при этом в коробе для выхода очищенного воздуха фильтровальной секции установлен коллектор с форсунками для подключения к системе пожаротушения, блок управления которым соединен с общим микропроцессором, причем блок управления системой регенерации рукавных фильтров соединен с общим микропроцессором. Технический результат: повышение эффективности и надежности процесса пылеулавливания. 3 з.п. ф-лы, 4 ил.

| Рукавный пылеуловитель | 1979 |

|

SU814404A1 |

| Рукавный фильтр | 1990 |

|

SU1755886A1 |

| Рукавный фильтр | 1990 |

|

SU1755890A1 |

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| JP 10122548 A, 15.05.1998. | |||

Авторы

Даты

2008-10-10—Публикация

2007-07-03—Подача