Изобретение относится к строительству и может быть использовано при изготовлении несущих металлических конструкций.

Известен способ изготовления облегченной металлической балки (А.С. СССР №1330280, приоритет от 11.11.85 г.), включающий первоначальный роспуск стенки исходной балки, стыковку полученных частей и повторный роспуск полученного элемента по зигзагообразной линии, вписанной в прямые, параллельные поясам полученного балочного элемента, стыковку полученных частей по выступам и их соединения, при этом первоначальный роспуск стенки осуществляется по зигзагообразной линии, вписанной в параллельные поясам исходной заготовки линии, причем стыковку полученных частей осуществляют прихваткой по углам полученных отверстий, а линия повторного роспуска последовательно огибает отверстия, образованные перфорацией, при этом длину полуволны линии ряда принимают равной расстоянию между центрами отверстий первичной перфорации.

Недостатком данной конструкции является невозможность произвольного приложения нагрузок к поясам образованной балки, а также ее податливость в сечениях поясов от поперечных сил и недостаточное увеличение высоты поперечного сечения.

В качестве прототипа принят способ изготовления облегченных металлических конструкций (Пат. RU 2148131, приоритет от 18.02.97 г.), при котором первоначальный роспуск исходного элемента производится по зигзагообразной линии с образованием прямоугольных выступов с определенным соотношением длины выступа к высоте, последующей вырезкой в шахматном порядке из образованных участков стенки пар прямоугольных треугольников с катетами, равными 0,5 длины выступа и вставкой их в прямые углы отверстий и последующим повторным роспуском образованного элемента по пилообразной линии с углом при вершине 90° стыковкой вершинами прямых углов с помощью отрезков равнобоких уголков.

Недостатком данного способа является повышенная трудоемкость изготовления, т.к. необходимы две дополнительные операции по вырезке прямоугольных треугольников и вставке их в прямые углы отверстий.

При создании изобретения была поставлена задача уменьшения трудоемкости изготовления, увеличения несущей способности, ликвидации отходов при изготовлении.

Поставленная задача решается следующим образом.

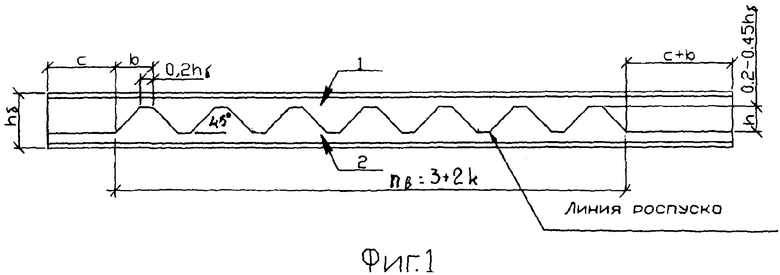

В предлагаемом способе первоначальный роспуск исходной балки производится по зигзагообразной линии с трапециевидными выступами с углом наклона боковых сторон, равным 45°, и общим количеством выступов nв, равным 3+2k (k=1, 2, 3 ...), последующей стыковкой полученных полубалок с образованием шестиугольной перфорации и креплением концевых вставок. После этого образованная конструкция распускается по пилообразной линии с углом 90° между сторонами зубьев, проходящих через середины меньших оснований выступов, полученных при первоначальном роспуске. Далее полученные полубалки стыкуются друг с другом с помощью отрезков равнобоких уголков, вставкой концевых элементов, усилением раскосных элементов ребрами.

С целью достижения максимального эффекта способа (максимального увеличения высоты сечения образованной конструкции) высота трапециевидного выступа К при первоначальном роспуске принимается 0,2-0,45hб при ширине меньшего основания выступа, равном 0,2hв, где hб - высота сечения исходной балки. При больших значениях высоты трапециевидного выступа и ширины меньшего основания имеет место малое значение высоты сечения поясов в вершинах пилообразных зубьев либо невозможность образования сечений поясов. При значении высоты трапециевидного выступа, меньшем, чем 0,21hб, не получаем достаточного эффекта способа. При меньшем значении ширины меньшего основания трапеции имеет место малое значение ширины раскосных частей образованной конструкции.

Изготовление конструкции возможно также при других значениях высоты и длины меньшего основания трапециевидного выступа (hв<0,45hб при длине меньшего основания >02hб). В этих случаях не достигается максимального эффекта способа. Ширина раскосных элементов конструкции увеличивается, но они также требуют усиления ребрами.

Таким образом, предлагаемым способом возможно получить облегченную конструкцию высотой 2,75-2,0 высоты исходного элемента.

Изготовленная данным способом конструкция представляет собой систему пластин сложной конфигурации, соединенных между собой в зонах поясов друг с другом шарнирно, в центральной части - с помощью раскосов, рассчитываемых, как элементы фермы с ромбической решеткой.

Изобретение поясняется чертежами.

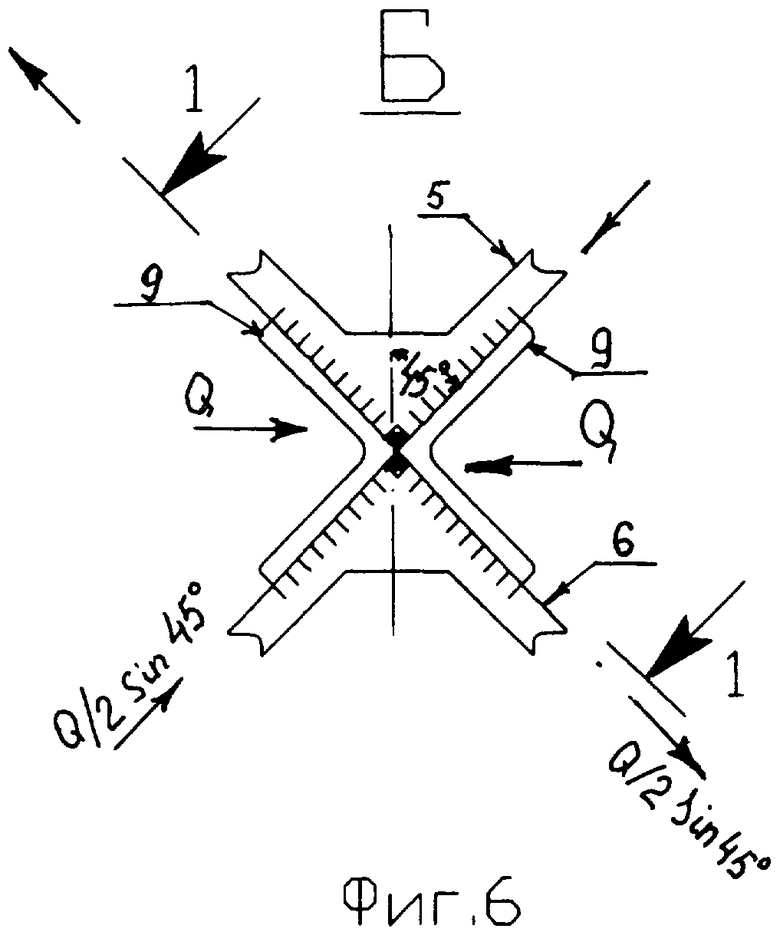

На фиг.1 показан первоначальный роспуск исходной балки на два элемента (1, 2), hв - высота выступа, hб - высота исходной конструкции.

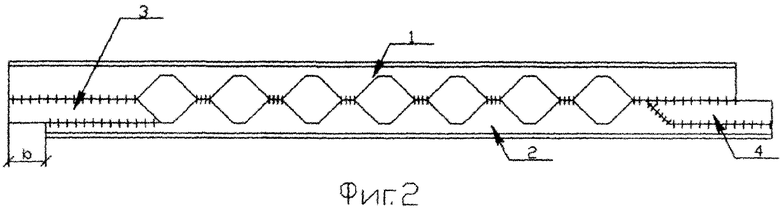

На фиг.2 - первоначальная стыковка элементов 1, 2 по выступам. 3, 4 - концевые вставки.

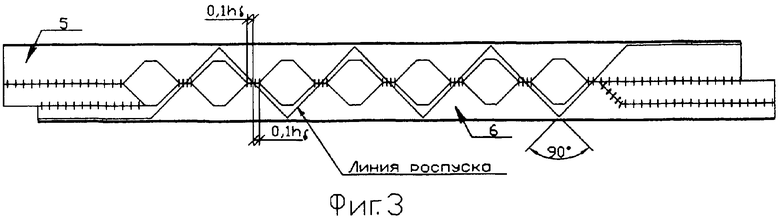

На фиг.3 - роспуск образованной балки по пилообразной линии на 2 элемента 5, 6.

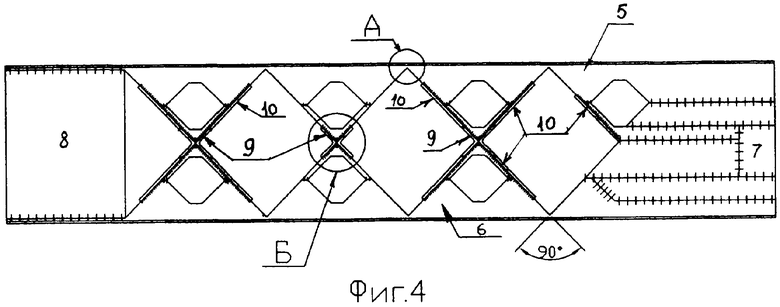

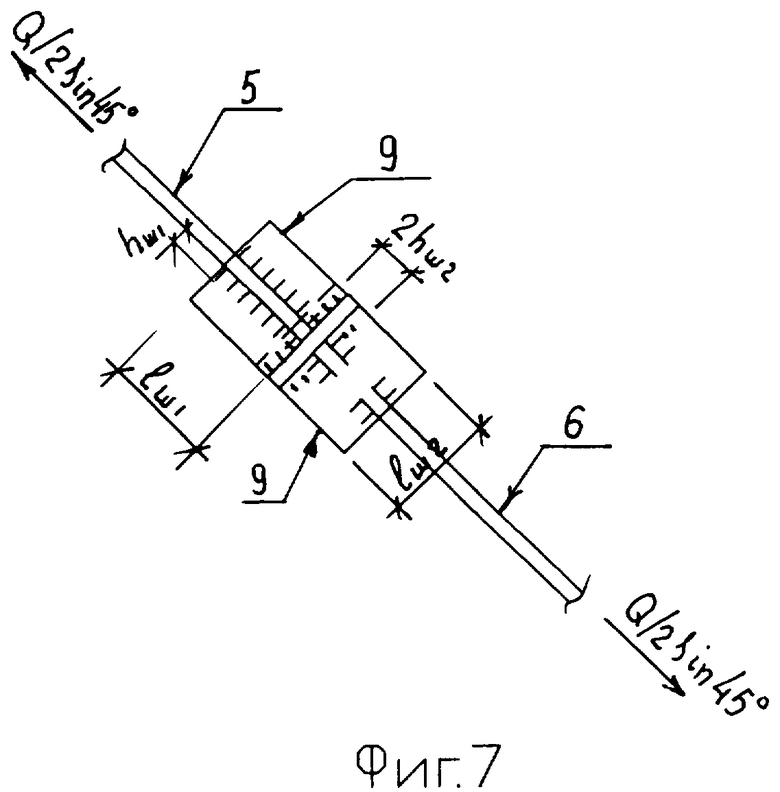

На фиг.4 - стыковка элементов 5, 6 с помощью отрезков равнобоких уголков 9, постановка концевых вставок 7, 8, ребер усиления раскосных элементов 10.

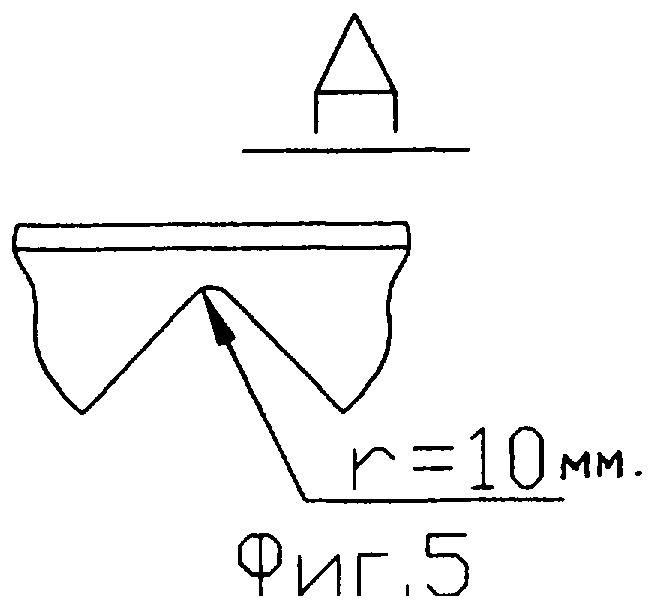

На фиг.5 - узел А на фиг.4.

На фиг.6 - узел Б на фиг.4.

На фиг.7 - сеч. 1-1 на фиг.6.

В соответствии с описанием технология изготовления следующая. Далее последовательность операций обозначена римскими цифрами (см. прилагаемый чертеж).

I. Роспуск исходной балки (I25Б1 СТО АСЧМ 20-93) на две полубалки. Общее количество трапециевидных выступов - 27=3+2k (k=12). Высота выступа 100 мм (0,403hб), длина меньшего основания 50 мм.

II. Временное раскрепление полученных полубалок от последующих деформаций (С14), соединение полубалок по выступам за счет сдвижки на длину b, см. фиг.2 описания, установка концевых вставок.

III. Роспуск полученной балки по пилообразной линии с прямыми углами при вершинах (см. также фиг.3 описания).

IV. Соединение полученных полубалок вершинами зубьев с разворотом полубалок друг относительно друга на 180° с помощью отрезков равнобоких уголков, установка концевых вставок, элементов усиления, опорных ребер (см.также фиг.4 описания), отсоединение элементов раскрепления (С14).

Получены положительные результаты испытаний конструкции.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛЕГЧЕННЫХ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ | 1997 |

|

RU2148131C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛЕГЧЕННЫХ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ | 1997 |

|

RU2148132C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛЕГЧЕННОЙ МЕТАЛЛИЧЕСКОЙ БАЛКИ | 1992 |

|

RU2046902C1 |

| Способ изготовления облегченной металлической балки | 1990 |

|

SU1821536A1 |

| Способ изготовления облегченной металлической балки | 1991 |

|

SU1795035A1 |

| Способ изготовления облегченной металлической балки | 1990 |

|

SU1738965A1 |

| Способ изготовления облегченной металлической балки | 1990 |

|

SU1798457A1 |

| Способ изготовления металлической перфорированной балки | 1985 |

|

SU1330280A1 |

| Способ изготовления облегченной металлической балки | 1985 |

|

SU1350289A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ БАЛКИ С ПЕРФОРИРОВАННОЙ СТЕНКОЙ | 1994 |

|

RU2087642C1 |

Способ изготовления облегченных металлических конструкций относится к строительству. Способ включает роспуск исходного элемента по зигзагообразной линии с образованием трапециевидных выступов, с углом наклона боковых сторон 45 градусов, стыковку по выступам, последующий роспуск по пилообразной линии с прямым углом между сторонами зубьев, параллельными боковым сторонам трапециевидных выступов, и стыковкой образованных элементов с помощью отрезков равнобоких уголков. Общее число трапециевидных выступов 3+2k (k = 1, 2, 3 ...), высота трапециевидных выступов 0,2-0,45hб, длина меньшего основания 0,2hб, где hб - высота сечения исходного элемента. Обеспечивается уменьшение трудоемкости изготовления, увеличение несущей способности и безотходность производства. 7 ил.

Способ изготовления облегченных металлических конструкций, включающий первоначальный роспуск исходного элемента по зигзагообразной линии с образованием трапециевидных выступов, стыковку по выступам, последующий роспуск по пилообразной линии с прямым углом между сторонами зубьев и последующей стыковкой образованных элементов с помощью отрезков равнобоких уголков, отличающийся тем, что образуют трапециевидные выступы с углом наклона боковых сторон, равным 45°, в количестве, составляющем 3+2k, где k=1, 2, 3 ..., высоту трапециевидных выступов принимают равной 0,2-0,45hб, а длину их меньшего основания - равной 0,2hб, где hб -высота исходного элемента.

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛЕГЧЕННЫХ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ | 1997 |

|

RU2148131C1 |

| Способ изготовления облегченной металлической балки | 1990 |

|

SU1738965A1 |

| Способ изготовления металлической перфорированной балки | 1985 |

|

SU1330280A1 |

Авторы

Даты

2008-11-27—Публикация

2006-09-04—Подача