Изобретение относится к литейному производству.

Изобретение рассматривает способ управления крупностью зерна для обеспечения возможности получения отливок любой конфигурации и из любых металлических расплавов, обладающих единой заданной структурой по любым сечениям, что адекватно получению отливок без анизотропии служебных свойств.

В настоящее время при производстве отливок из гомогенных расплавов для управления их структурой применяются (во всем объеме) методы либо измельчения, например с помощью ультразвуковых полей, либо известные методы выращивания моноструктур.

При необходимости получения отливок из гетерогенных расплавов для измельчения структуры применяются различные методы модифицирования и обработки ультразвуковыми электромагнитными полями. Перечисленные средства являются единственными для обеспечения формирования отливок с заданными структурой и, следовательно, с заданными служебными свойствами при прочих равных условиях.

Известен способ получения моноструктур, который основан на создании в расплаве переохлаждений, соответствующих (ориентировочно) максимуму линейной скорости роста кристаллов (Csochralski J.Z., Physik. Chem. 1917, Bd 92, S.219.; Chalmers В. Principles of Soli-dification, 1968, p.280).

Эффективность применения приведенных способов в большой мере зависит от типа расплава, объема отливки, условий теплоотбора (скорости понижения температуры, направления работы холодильников). При этом из-за практической невозможности идентифицировать условия теплоотбора в периферии расплава и с его центральных зон отливка складывается, естественно, с анизотропией балла крупности зерна.

Наиболее близким к предложенному является способ изготовления отливки из металлического расплава путем направленной кристаллизации в созданном посредством центрифуги гравитационном поле при объемном охлаждение расплава со скоростью (0,1÷0,5)°К/с при коэффициенте гравитации, равном или более 10 (Международная публикация WO 94/02270, опуб. 03.02.1994).

Известный способ не обеспечивает получение отливки с заданной структурой, поскольку не учитывает зависимости крупности зерна от коэффициента гравитации.

Настоящее изобретение направлено на решение технической задачи по получению отливок любой конфигурации и из любых металлических расплавов, обладающих единой заданной структурой по любым сечениям, что адекватно получению отливок без анизотропии служебных свойств.

Указанный технический результат достигается способом изготовления отливки из металлического расплава путем направленной кристаллизации в созданном посредством центрифуги гравитационном поле при равномерном объемном охлаждение расплава со скоростью (2÷10)°С/с при коэффициенте гравитации, выбранном из диапазона от 10 до 1000 в зависимости от заданного размера зерна отливки.

Настоящее изобретение поясняется следующими чертежами:

на фиг.1 схематично показаны нормированные зависимости Таммана;

фиг.2 - приведен график зависимости величины зерна отливки от создаваемого переохлаждения;

фиг.3 - схема исходного потенциального рельефа;

фиг.4 - схема искаженного потенциального рельефа;

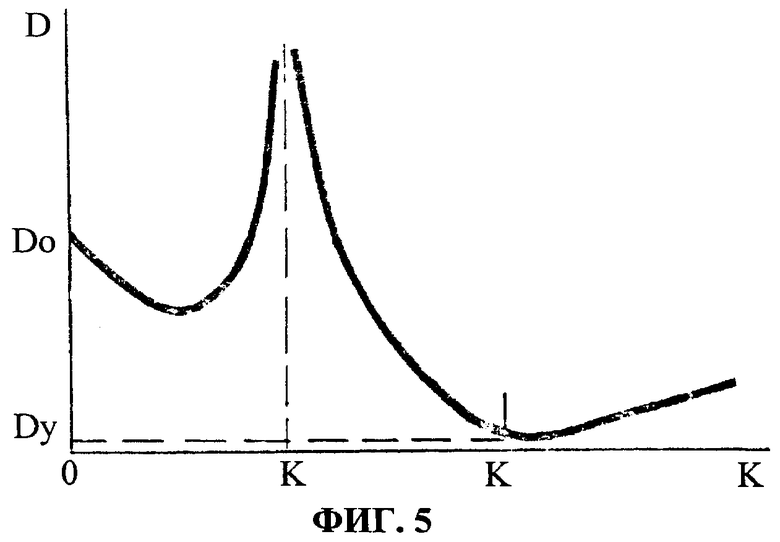

фиг.5 показан график зависимости величины зерна отливки от коэффициента гравитации;

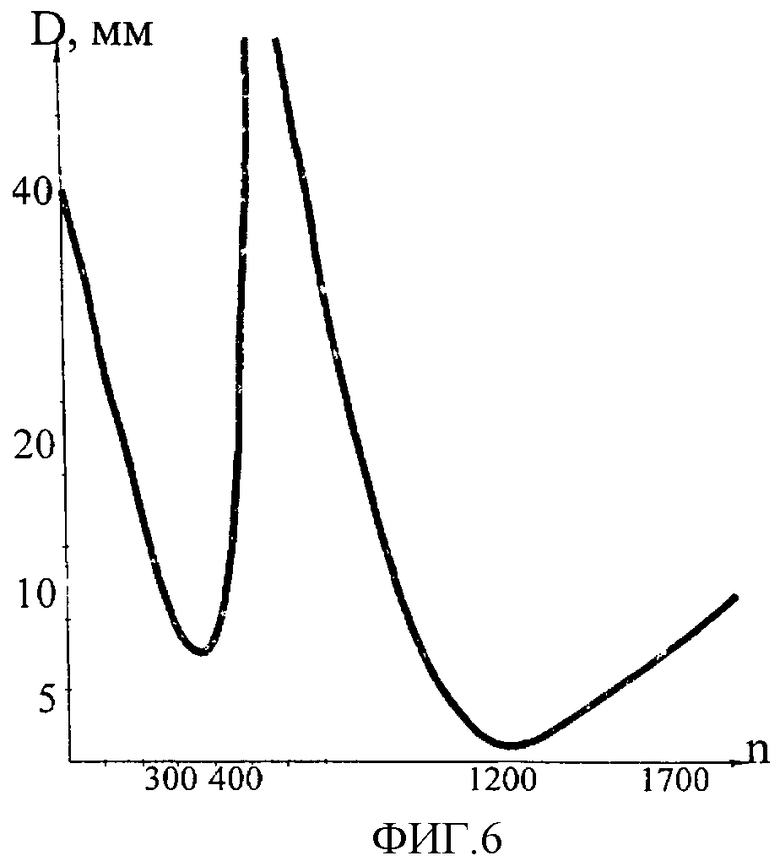

фиг.6 показан график изменения размера зерна в образцах из А99;

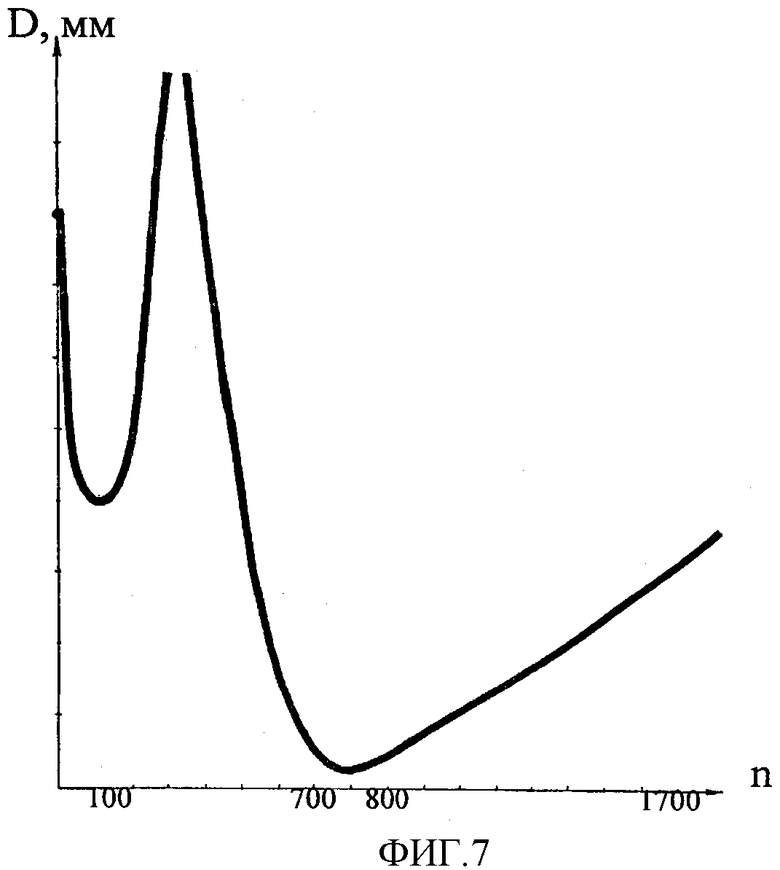

фиг.7 показан график изменения размера зерна в образцах из АЛ4.

Теоретически предсказана и экспериментально подтверждена возможность получения центробежным способом отливок со структурами от монометаллических до ультрадисперсных из любых металлических расплавов при изменении интенсивности гравитационного поля центрифуги.

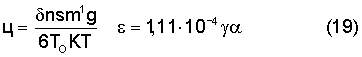

Научное значение явления состоит в получении принципиально новой информации о поведении расплавов металлов в искусственных гравитационных полях при кристаллизации. Наибольший интерес представляет процесс зародышеобраэования и роста кристаллической фазы в условиях равномерного охлаждения. В отличие от имеющейся информации о монотонном уменьшении размера зерна с ростом коэффициента гравитации получены и обоснованы сведения о наличии явно нелинейной данной зависимости.

Практическая ценность изобретения заключается в получении универсального метода управления структурой отливки в диапазоне от монокристаллической до ультрадисперсной без использования модифицирования и вибрационных средств.

Теоретическое доказательство состоит в следующем.

Анализируя нормированные зависимости Таммана (фиг.1), можно представить себе, что формирование в расплаве переохлаждения, равного  , однозначно приведет к получению отливки с максимально измельченной структурой за счет форсированного роста количества зародышей (даже в гомогенной системе) при ограниченном объеме расплава - без введения дополнительных модификаторов.

, однозначно приведет к получению отливки с максимально измельченной структурой за счет форсированного роста количества зародышей (даже в гомогенной системе) при ограниченном объеме расплава - без введения дополнительных модификаторов.

Получение переохлаждений, соответствующих  , приведет к форсированному росту линейных размеров кристаллов, что имеет место для систем гомогенного и гетерогенного типа.

, приведет к форсированному росту линейных размеров кристаллов, что имеет место для систем гомогенного и гетерогенного типа.

Обобщая последние выводы, можно синтезировать алгоритм по управлению крупностью зерна отливки, когда управлявшим параметром является переохлаждение. В этом случае зависимость величины зерна отливки (произведенной любым способом) от значения величины переохлаждения имеет вид, приведенный на фиг.2.

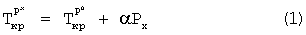

Требуемое переохлаждение в расплаве (кроме обычных путей охлаждения) можно создать, формируя в расплаве поле давлений, любым образом распределенное. Учитывая, что зависимость температуры кристаллизации расплава имеет вид:

где

,

,  - температуры кристаллизации при давлении Рх и нормальном Ро;

- температуры кристаллизации при давлении Рх и нормальном Ро;

α - коэффициент принятой модели,

можно получить искомую зависимость величины переохлаждения ΔТ от Рх в предположении, что расплав термостабизизирован на уровне температуры кристаллизации  :

:

Значения величины α для ряда металлов:

Алюминий - 6,4·10-2°C м2/Мн,

Железо - 3,0·10-2°C м2/Мн,

Медь - 4,2·10-2°C м2/Мн,

Никель - 3,7·10-2°C м2/Мн.

Отсюда следует, что для создания ощутимого переохлаждения (адекватного значения интервалов метастабильности) необходимо сформировать в расплаве давление несколько десятков Нм/м2, что при производстве, например, фасонных отливок в керамических формах просто неприемлемо.

Можно представить несколько иной способ использования давления для форсированного роста твердой фазы либо за счет повышения скорости зародышеобразования n*(ΔT), либо линейной скорости роста V*(ΔT) кристаллов. Действительно, используя зависимость степени переохлаждаемости расплава от скорости охлаждения, можно изначально переохладить весь расплав до уровня, например, равного  , и затем, сформировав в расплаве давление

, и затем, сформировав в расплаве давление

получить желаемый результат по структурообразованию отливки. Аналогичный результат может быть получен применительно к задаче укрупнения структуры:

В данном случае для устойчивого управления структурой отливки необходимы гораздо меньшие давления  ,

,  , так как:

, так как:

Учитывая то обстоятельство, что значение, например, производной dn */d(ΔT) в интервале  ÷

÷ превышает 1010, нетрудно рассчитать требуемое давление, необходимое для увеличения скорости зародышеобразования в заданное количество pas Z:

превышает 1010, нетрудно рассчитать требуемое давление, необходимое для увеличения скорости зародышеобразования в заданное количество pas Z:

что, в конечном итоге, будет определять крупность зерна отливки.

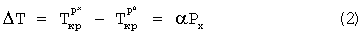

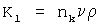

При направленной кристаллизации расплавов и их объемном равномерном охлаждении в нелинейных гравитационных полях центрифуг к приведенному механизму влияния на n* и V* получаемого давления за счет наличия центробежных сил Fц:

где γ - удельный вес расплава,

Х - удаление расплава от оси вращения;

Kg - коэффициент гравитации,

добавляется искажение за счет Fц исходного потенциального рельефа и, как следствие, появление существенных предпосылок к форсированному росту твердой фазы.

Рассмотрим исходный потенциальный рельеф (фиг.3).

Атом, находясь в потенциальной ямке (Xi) из-за симметрии потенциального рельефа, равновероятно может переместиться в направлении +Х или -X. Анализ зависимостей Таммана

где U0 - высота потенциального рельефа;

R - газовая постоянная;

В - постоянная вещества;

σ - поверхностное натяжение;

То - температура плавления

приводит в выводу, что идентичное увеличение n(ΔT) можно получить, увеличивая ΔТ либо уменьшая U0.

Наличие центробежной силы Fц, равной:

где m1 - масса атома;

ω - угловая скорость вращения расплава;

с потенциальной энергией

приводит к искажению исходного потенциального рельефа (фиг.4). На самом деле, для перемещения атома из Xi ямки в Xi+1 необходима энергия активации

Для альтернативного перемещения в направлении -X аналогичная энергия равна:

Суммарное изменение энергии активации равно:

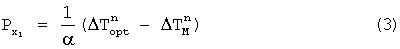

При отсутствии Fц (фиг.3) поток атомов расплава к твердой фазе можно определить следующим образом:

где

nk - число атомов, контактирующих с зародышем;

ν - частота колебания атома;

ρ - вероятность перемещения атома в направлении присоединения;

аналогичный поток "дырок" перемещается, естественно, в направлении -Х (здесь и далее имеется в виду не массоперенос, а одноатомное перемещение к границе раздала фаз).

Поток атомов в направлении +X (без вывода) равен:

где S - поверхность присоединения атомов;

.

.

Совместный анализ выражений (14) и (15) показывает, что их отношение равно:

В реальных условиях литейного производства при Kg>>1 значение Z>>1 даже без учета соответствующих переохлаждений ΔT. Данное обстоятельство и объясняет возможность формирования твердой фазы в нелинейных гравитационных силовых полях.

В принципе, можно оценить адекватное по интенсивности влияние Kg, приведенное (или пересчитанное) к ΔT

где Тц - значение переохлаждения, полученного естественным путем.

Таким образом доказана некоторая адекватность по влиянию на процесс формирования из расплава твердой фазы при наличии внешнего неравномерного гравитационного поля, например, создаваемого центрифугой.

В этой связи очевидна зависимость (аналогичная фиг.2) величины зерна отливки D от коэффициента гравитации К, начиная с 10 (минимально установленный порог, ниже которого картина зародышеобразования повторяет существующие сегодня традиционные процессы кристаллизации) (фиг.5). Величина зерна D (полученная в статике) с ростом К несколько уменьшается, что объяснимо изломом дендридов и модифицированием расплава обломками. Далее рост К приводит к проведению кристаллизации в зоне максимума зависимости n*(ΔТ) или V*(kg), то есть в зоне резкого увеличения размера зерна, вплоть до моноструктуры. При дальнейшем росте величины коэффициента гравитации кристаллизация проводится в зоне максимума n*(ΔT) или n*(kg), что приводит к резкому росту количества центров кристаллизации, то есть к уменьшению размера зерна при Kg=Kц,

После достижения минимального размера зерна Dу он начинает несколько повышаться, что может быть, очевидно, объяснено сопутствующим ростом давления в расплаве, уменьшением диффузии, повышением вязкости.

Рассматриваемая эпюра (фиг.5) может иметь место, естественно, лишь в случае, когда побудительной причиной к началу кристаллизации является наличие гравитационного силового поля требуемой интенсивности и квазитермостатирование расплава.

В ходе исследований проводились работы на следующих металлах и сплавах: А99, ВАЛ5, ВАЛ8, АЛ4, Р9, ЖС6К, PC-A10Mg.

В ходе экспериментов была подробно исследована область коэффициентов гравитации от 10 до 1000 при скоростях сопутствующего охлаждения рабочего расплава (2-10)°С/с.

При этом были получены и ультрадисперсные моноструктуры, причем моноструктуры получены без затравок, а монокристалл при скорости роста (0,5-1) мм/С имел плотность дислокации не выше 5·106 см-2.

Для экспериментов использовался кристаллизатор для промышленного применения (КП-1000) - кристаллизатор Попова - максимальный диаметр слитка 1000 мм. Слиток весом 100 кг и диаметром 1000 мм был получен в кристаллизаторе КП-1000 из материала А99. На фиг.6 и 7 показаны технологические графики крупности зерна для А99 и АЛ4.

Способ изготовления отливки осуществлялся следующим образом.

Расплав, нагретый до температуры 800°С, заливали в предварительно раскрученный до заданных оборотов центрифугальный кристаллизатор, изложница которого футерована графитом для уменьшения скорости потери тепла расплавом, что вкупе с перегревом заливаемого расплава обеспечивало максимально допустимую скорость объемного остывания расплава, равную 10°С/с. Обороты центрифуги (коэффициент гравитации) задавались соответствующими требуемому размеру отливок в соответствии с полученными заранее зависимостями D от К (фиг.6, 7).

Пример 1.

Для получения отливки из алюминия А99 с размером зерна 1-2 мм включали центрифугу со скоростью 1200 об/мин, что соответствует К=200 (фиг.7). Осуществляли объемное охлаждение со скоростью 8°С/с. Замер размера зерна полученной отливки показал значение 1,5 мм.

Пример 2.

Для получения отливки из алюминия А99 с монокристаллической структурой (D=∞) включали центрифугу со скоростью 350 об/мин, что соответствует К=50 (фиг.7). Осуществляли объемное охлаждение со скоростью 2°С/с. Замер размера зерна полученной отливки показал монокристаллическую структуру.

Пример 3.

Для получения отливки из алюминия АЛ4 с размером зерна 4 мм включали центрифугу со скоростью 150 об/мин, что соответствует К=10 (фиг.7). Осуществляли объемное охлаждение со скоростью 7°С/с. Замер размера зерна полученной отливки показал значение 4,2 мм.

Пример 4.

Для получения отливки из алюминия АЛ4 с размером зерна 2 мм включали центрифугу со скоростью 600 об/мин, что соответствует К=20 (фиг.7). Осуществляли объемное охлаждение со скоростью 10°С/с. Замер размера зерна полученной отливки показал значение 2,05 мм.

Таким образом, получено практическое подтверждение теоретических предпосылок.

На основе данного изобретения может быть решена полностью научная задача динамического стимулирования зародышеобразования и роста кристаллической фазы в нелинейных стационарных силовых полях. Кроме этого, появляется возможность построения аналитических детерминированных алгоритмов уверенного управления структурообразованием отливок.

Практическая роль изобретения заключается в возможности получения отливок любой конфигурации и из любых металлических расплавов, обладающих единой заданной структурой по любым сечениям, что адекватно получению отливок без анизотропии служебных свойств.

Кроме отмеченного следует обратить внимание на некоторые побочные эффекты:

- отсутствие пор;

- отсутствие неспаев;

- существенное уменьшение газосодержания (более чем в 10 раз);

- повышение плотности отливок.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКАЧЕСТВЕННЫХ ОТЛИВОК МЕТАЛЛОВ И СПЛАВОВ С УЛЬТРАДИСПЕРСНОЙ СТРУКТУРОЙ | 2009 |

|

RU2400323C1 |

| СПОСОБ ПРОИЗВОДСТВА ОСОБО ЧИСТЫХ МЕТАЛЛОВ И МОНОКРИСТАЛЛОВ ИЗ НИХ | 2005 |

|

RU2312156C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДОБАВОК И ЛИГАТУР ДЛЯ ПРОИЗВОДСТВА СПЛАВОВ | 2008 |

|

RU2395610C2 |

| Способ очистки алюминия и его сплавов от интерметаллидов и иных неметаллических включений | 2020 |

|

RU2727478C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОГО МАТЕРИАЛА ИЗ СПЛАВА НА ОСНОВЕ АЛЮМИНИЯ С СОДЕРЖАНИЕМ МАГНИЯ | 2005 |

|

RU2299924C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГИРУЮЩИХ ДОБАВОК ДЛЯ ПРОИЗВОДСТВА СПЛАВОВ | 2005 |

|

RU2296175C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОГО МАТЕРИАЛА ИЗ СПЛАВА НА ОСНОВЕ АЛЮМИНИЯ С СОДЕРЖАНИЕМ МАГНИЯ | 2008 |

|

RU2380453C2 |

| Способ очистки алюминия и его сплавов от интерметаллидов и иных неметаллических включений | 2019 |

|

RU2731948C1 |

| СПОСОБ ОЧИСТКИ АЛЮМИНИЕВЫХ СПЛАВОВ | 2009 |

|

RU2415733C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННЫХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2015 |

|

RU2618302C2 |

Изобретение относится к области литейного производства. При кристаллизации металлического расплава осуществляют равномерное объемное охлаждение расплава со скоростью (2-10)°С/с в созданном посредством центрифуги гравитационном поле. Коэффициент гравитации выбирают из диапазона от 10 до 1000 в зависимости от заданного размера зерна отливки. При равномерном и достаточно медленном охлаждении расплава крупность зерна закристаллизованной фазы с ростом коэффициента гравитации от 10 до 1000 изменяется аномальным образом. Вначале крупность зерна уменьшается, а затем, при определенном коэффициенте гравитации для каждого типа расплава, увеличивается до получения моноструктур. Обеспечивается получение отливок без пористости и неспаев, повышение плотности отливок и уменьшение газосодержания. 7 ил.

Способ изготовления отливки из металлического расплава путем направленной кристаллизации в созданном посредством центрифуги гравитационном поле при равномерном объемном охлаждении расплава со скоростью 2÷10°С/с при коэффициенте гравитации, выбранном из диапазона от 10 до 1000 в зависимости от заданного размера зерна отливки.

| Экономайзер | 0 |

|

SU94A1 |

| Способ центробежного литья отливок | 1985 |

|

SU1424952A1 |

| Способ центробежной отливки стальной заготовки | 1983 |

|

SU1135541A1 |

| Датчик давления | 1987 |

|

SU1509651A1 |

Авторы

Даты

2008-11-27—Публикация

2006-01-16—Подача