Изобретение относится к области материаловедения, в частности к технологии металлов, и может быть использовано для получения наноструктурированных изделий из металлических материалов в литейном производстве.

Известен способ изготовления отливки из металлического расплава (RU патент №2339485), в котором при кристаллизации металлического расплава осуществляют равномерное объемное охлаждение расплава со скоростью (2-10)°С/с в созданном посредством центрифуги гравитационном поле. Коэффициент гравитации выбирают из диапазона от 10 до 1000g в зависимости от заданного размера зерна отливки. При равномерном и достаточно медленном охлаждении расплава крупность зерна закристаллизованной фазы с ростом коэффициента гравитации от 10 до 1000g изменяется аномальным образом. В начале крупность зерна уменьшается, а затем при определенном коэффициенте гравитации для каждого типа расплава увеличивается до получения моноструктур.

Изобретение рассматривает способ управления крупностью зерна для обеспечения возможности получения отливок любой конфигурации и из любых металлических расплавов, обладающих единой заданной структурой по любым сечениям, что адекватно получению отливок без анизотропии служебных свойств.

Однако в настоящее время при производстве отливок из гомогенных расплавов для управления их структурой во всем объеме применяют либо методы измельчения, например, с помощью ультразвуковых полей, либо известные методы выращивания моноструктур. При необходимости получения отливок из гетерогенных расплавов для измельчения структуры применяются различные методы модифицирования и обработки ультразвуковыми электромагнитными полями. Перечисленные средства являются пока единственными для обеспечения формирования отливок с заданной структурой и, следовательно, с заданными служебными свойствами при прочих равных условиях.

Известен также способ получения моноструктур, который основан на создании в расплаве переохлаждений, соответствующих (ориентировочно) максимуму линейной скорости роста кристаллов (Csochralski J.Z., Physik. Chem. 1917, Bd 92, S.219.; Chalmers В. Principles of Soli-dification, 1968, p. 280).

Эффективность применения приведенных способов в большей мере зависит от типа расплава, объема отливки, условий теплоотбора (скорости понижения температуры, направления работы холодильников). При этом из-за практической невозможности идентифицировать условия теплоотбора в периферии расплава и с его центральных зон отливки складываются, естественно, с анизотропией баллы крупности зерна.

Однако такой способ получения моноструктур не является эффективным способом из-за малой точности получения требуемого материала по структуре и производительности.

Задачей предлагаемого способа является разработка способа, обеспечивающего эффективность получения требуемой точности материала по структуре и росту производительности.

Технически задача решается кристаллизацией (отвердением) металлического расплава с заданной массой (G) и первоначальной температурой (Т0) при его объемном переохлаждении в нестационарных условиях и заданных во времени (t) режимах воздействием поля центробежных сил (гравитационного поля), определяемого скоростью центрифугирования расплава (w) и изначально заданным радиусом его вращения при центрифугировании (R), а также температурно-тепловым воздействием на расплав от контактирующего с ним газового теплоносителя с заданными во времени характеристиками: температурой (Та) и расходом (Ga), причем скорость охлаждения материала может происходить от 0 до 100 градусов Цельсия в секунду, при этом форма металлического материала в процессе центрифугирования представляет собой полый тонкостенный вращающийся вокруг своей оси цилиндр, в полость которого с заданными во времени значениями расхода и температуры, входит и выходит горячий газовый агент, а коэффициент перегрузки (гравитации) в диапазоне от 200 до 10000g в зависимости от требуемых и заданных характеристик зерна и монокристаллов в отвердевшем металлическом материале, а масса центрифугируемого металла достигает до 2000 кг и более, что и позволяет при резком торможении получить необходимую наноструктуризацию металлического материала.

Изобретение рассматривает способ получения поликристаллической наноструктуры (НС) наночастиц (НЧ) зерна порядка 10 (и менее) нанометров и управления как крупностью и формой зерна, так и деформацией в монокристаллических структурах металлического материала. Преобразованное и сформированное таким образом поли- и монокристаллическое строение с наличием значительных дефектных образований относительно первоначального состояния, перераспределение валентных электронов и изменение электронной плотности в монокристаллических структурах, а также измененное термодинамическое состояние будут определять новые свойства наноструктурированного металлического материала.

Существенные различия приобретенных физических и других свойств от первоначальных во многом вызваны доминирующей ролью «межзеренных» границ, которая обеспечивает заметный вклад в баланс свободной энергии системы при этих размерах. Этот вклад становится сравнимым с вкладом объемных структур. При этом перестройка атомной структуры поверхности вызывает значительные изменения строения атомной структуры всех НЧ и перестроение спектра элементарного возбуждения в НЧ. Кроме того, типичные расстояния большинства процессов переноса (электропроводность, теплопроводность, гальваномагнитные эффекты и т.д.) становятся сравнимыми с размером частиц в данном конкретном диапазоне размеров, что инициирует представляющие интерес размерные аномалии в процессах переноса. Объемные доли свободной поверхности и межзеренных границ сравнимы и разница между энергией границ и энергией поверхности уменьшается до нуля.

Способ получения объемных наноструктурированных металлических материалов с заданными свойствами выполняют следующим образом: одновременно с подаваемым металлом в рабочую зону аппарата подают горячий газовый агент, который создает условия среды в рабочей зоне аппарата и соприкасается с металлом, распределенным на значительной площади внутренней поверхности вращающегося цилиндра.

Поэтому поверхность и интенсивность теплопередачи в аппарате, а также диапазон возможностей изменения режимов равномерного переохлаждения по предлагаемой технологии на порядок выше, чем в любых известных модификациях аппаратов центробежного литья.

По технологии центробежного литья на твердеющий металл воздействуют центробежная сила, сила тяжести и градиенты тепловых полей. Важное отличие от центробежного литья состоит в том, что центрифугирование металла происходит не в контейнере-тигле, а расплавленный металл (в опытной установке массой до пятисот килограмм) распределительным устройством подают на внутреннюю рабочую поверхность вращающегося цилиндра аппарата, уравновешенного демпферами стабилизации. Важно также, что организованные условия среды в рабочей зоне аппарата позволяют вначале металлу находиться заданное время в расплавленном, т.е. не затвердевшем состоянии. Скорость вращения цилиндра третьего порядка более 3000 оборотов в минуту. Режим центрифугирования не стационарный, что является важнейшим дополнительным фактором значительных структурных преобразований в металле за счет энергии от работы инерционных сил, возникающих внутри объема металла. Достигаемые коэффициенты перегрузок на порядок выше, чем возможности аппаратов центробежного литья с той же производительностью. То же можно сказать относительно известных конструкций аппаратов с аналогичным, как и в технологии НЦСС принципом распределения металла в центрифуге при его отвердении, так как конструктивно они или на порядок меньшего размера и не способны центрифугировать такие же значительные массы металла, или не достигают таких же скоростей вращения цилиндра центрифуги при той же производительности. Поэтому все эти конструкции не позволяют достичь порядок значений объемных перегрузок, достигаемый по предлагаемой нами технологии и в конструкции аппарата, а следовательно, не смогут достичь такой же степени структурирования металлов и изменения их важных свойств. Кроме того, одновременно с подаваемым металлом в рабочую зону аппарата подается горячий газовый реагент, который создает условия среды в рабочей зоне аппарата и соприкасается с металлом, распределенным на значительной площади внутренней поверхности вращающегося цилиндра. Поэтому поверхность и интенсивность теплопередачи в аппарате по технологии НЦСС на порядок выше, чем в любых известных модификациях аппаратов центробежного литья.

Управляемые в процессе работы установки: скоростной режим центрифуги, температура газового агента и другие параметры, влияющие на процесс отвердевания металла в аппарате, позволяют избежать шокирование металла, устранить неравномерности структуры и в общем получать металлические материалы с заданными свойствами, в том числе, как было установлено в результате испытаний и исследований, соединять металлы в уникальные биметаллы с бездефектной границей раздела фаз или соединять металлы в сплавы или гомогенные квази-сплавы, состоящие из не растворяемых компонентов и компонентов, в пропорциях за типичной границей взаимной растворимости, что значительно расширяет диапазон возможностей по совершенствованию свойств металлических материалов, очищать металлы от примесей и получать сверхчистые металлы, значительно повышать и сочетать свойства: прочность, твердость, пластичность, вязкость, долговечность, износостойкость, коррозионную стойкость, изменять и сочетать другие свойства.

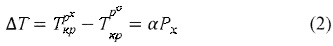

Необходимое для заданных структурных изменений переохлаждение в расплаве (кроме обычных путей охлаждения) можно создать, формируя в расплаве поле давлений, любым образом распределенное. Учитывая, что зависимость температуры кристаллизации расплава имеет вид:

где  ,

,  - температуры кристаллизации при давлении Рх и нормальном Po;

- температуры кристаллизации при давлении Рх и нормальном Po;

α - коэффициент изменения температуры кристаллизации при отклонении давления в зоне кристаллизации от стандартных нормальных условий,

можно получить искомую зависимость величины переохлаждения ΔT от Рх, при допущении, что расплав термостабилен на уровне температуры кристаллизации  :

:

Поэтому чем больше поверхность теплопередачи в аппарате, тем более тонко, а при необходимости, наоборот, резко можно менять режим в аппарате, и число вариантов режимов равномерного переохлаждения по предлагаемой технологии на порядок выше, чем в любых известных модификациях аппаратов центробежного литья.

В Институте физической химии и электрохимии (ИФХЭ) имени А.Н. Фрумкина РАН РФ, Томском политехническом университете и Российском химико-технологическом университете (РХТУ) имени Д.И. Менделеева были проведены исследования структуры металлических образцов, полученных в опытной установке по технологии НЦСС. Исследования показали следующие особенные свойства у структурированных металлических материалов по технологии НЦСС:

1. Значительно увеличивается предел упругого состояния, но при этом в несколько раз (2-3 и более раза) увеличивается область пластической деформации и пластичность при весьма значительном увеличении прочности и твердости (1.5-2 раза).

Примеры направлений для применения: конструкционные материалы для летательных аппаратов (изготовление методом сверх пластической формовки топливных баков из титановых и других сплавов для спутников и ракет, лопатки, диски, кольца и другие детали для газотурбинных двигателей летательных аппаратов, а также, газотурбинных установок для теплоэнергетики и газоперекачки), турбин (лопатки и турбины для энергетических систем из титановых сплавов, изготовленные в режиме сверх пластичности), сухопутных и водных транспортных средств, броневые металлы машин (а также поршни и другие ответственные детали двигателей внутреннего сгорания и машин специального назначения).

2. Значительно увеличивается параметр электрохимического потенциала, что свидетельствует об изменении химических свойств металла. С увеличением электрохимического потенциала снижаются восстановительные свойства металла. Таким образом, металл становится значительно химически- и коррозионно-стойким.

Примеры направлений для применения: опоры линий электропередач, электро-коррозионно-стойкие провода, оборудование гальванических производств, погружные элементы морского судостроения, жидкометаллические теплоносители энергоустановок атомной промышленности.

3. Увеличивается температура плавления (до 2-х градусов) и удельная теплота плавления (5%); повышается теплостойкость и тугоплавкость.

Примеры направлений применения: конструкции летательных аппаратов, жидкометаллические теплоносители, материл аварийных регулирующих кассет ядерных реакторов.

4. Изменяются свойства сверхпроводимости соответствующих металлов. У свинца происходит переход от свойств сверхпроводимости 1-го рода к свойствам сверхпроводимости 2-го рода.

Примеры направлений применения: создание сверхпроводящих магнитов, создание электромагнитных сверхмощных генерирующих систем, ускорителей частиц и установок термоядерного синтеза (ТОКАМАК), создание сверхскоростных поездов на магнитной подушке, линии низкотемпературных сверхпроводников для аккумулирования электроэнергии в виде циркулирующего тока.

5. Значительно уменьшается коэффициент линейного расширения, так как происходит увеличение энергии рассеивания внутренним трением от температуры при значительном увеличении предела упругости. Поэтому значительно усиливаются демпфирующие свойства металла.

Примеры направлений для применения: демпфирующие амортизаторы, гасители колебания, высоконагруженные детали, сопротивление усталостному разрушению, борьба с резонансными явлениями, конструкции космических аппаратов, измерительные приборы «на стекле».

6. Происходит очистка металлов от примесей до состояния сверхчистых металлических материалов.

Примеры направлений для применения: микроэлектроника, радиоэлектроника, электротехника.

7. Образование биметаллических материалов с бездефектной границей раздела фаз компонентов.

Примеры направлений для применения: токопроводящие узлы и электроконтактные наконечники, биметаллические контакты электролизных и гальванических производств, соединители токопроводящих проводов, биметаллические конструкции морских судов, биметаллические провода.

8. Способность образования гомогенных композитов с нерастворимыми материалами: углеродными нанотрубками, кварцитами, керамикой, поликристаллическим кремнием, полимерами и др.

Примеры направлений для применения: сверхемкостные аккумуляторы, аккумуляторы-конденсаторы нового поколения, горячие сверхпроводники, имплантаты для медицины.

9. Способность сохранять приобретенные свойства без релаксации после переплавки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ РЕСТРУКТУРИРОВАННОГО ЦИНКА | 2021 |

|

RU2763366C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВКИ ИЗ МЕТАЛЛИЧЕСКОГО РАСПЛАВА | 2006 |

|

RU2339485C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКАЧЕСТВЕННЫХ ОТЛИВОК МЕТАЛЛОВ И СПЛАВОВ С УЛЬТРАДИСПЕРСНОЙ СТРУКТУРОЙ | 2009 |

|

RU2400323C1 |

| СПОСОБ ПРОИЗВОДСТВА ОСОБО ЧИСТЫХ МЕТАЛЛОВ И МОНОКРИСТАЛЛОВ ИЗ НИХ | 2005 |

|

RU2312156C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФАСОННЫХ ОТЛИВОК ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2284244C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДОБАВОК И ЛИГАТУР ДЛЯ ПРОИЗВОДСТВА СПЛАВОВ | 2008 |

|

RU2395610C2 |

| СПОСОБ ОЧИСТКИ АЛЮМИНИЕВЫХ СПЛАВОВ | 2009 |

|

RU2415733C1 |

| Способ очистки алюминия и его сплавов от интерметаллидов и иных неметаллических включений | 2020 |

|

RU2727478C1 |

| Способ очистки алюминия и его сплавов от интерметаллидов и иных неметаллических включений | 2019 |

|

RU2731948C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОГО МАТЕРИАЛА ИЗ СПЛАВА НА ОСНОВЕ АЛЮМИНИЯ С СОДЕРЖАНИЕМ МАГНИЯ | 2005 |

|

RU2299924C1 |

Изобретение относится к литейному производству. Металлический расплав с массой до 2000 кг кристаллизуют при его объемном переохлаждении в нестационарных условиях воздействия поля центробежных сил. Расплав вращающегося металла в форме тонкостенного цилиндра охлаждают при подаче в его полость горячего газового теплоносителя со скоростью до 100°C/c и коэффициенте гравитации в диапазоне от 200 до 10000 в зависимости от заданного размера зерна в отвердевшем металле. За счет интенсивности теплопередачи обеспечивается получение металлического изделия с требуемой равномерной структурой и заданными свойствами.

Способ получения наноструктурированных металлических изделий, включающий кристаллизацию расплава металла массой до 2000 кг при его объемном переохлаждении в нестационарных условиях воздействия поля центробежных сил, охлаждение расплава вращающегося металла в форме тонкостенного цилиндра, отличающийся тем, что расплав металла охлаждают при подаче в его полость горячего газового теплоносителя со скоростью до 100°C/c и коэффициенте гравитации в диапазоне от 200 до 10000 в зависимости от заданного размера зерна в отвердевшем кристаллическом металле.

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВКИ ИЗ МЕТАЛЛИЧЕСКОГО РАСПЛАВА | 2006 |

|

RU2339485C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВКИ | 1993 |

|

RU2027542C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГИРУЮЩИХ ДОБАВОК ДЛЯ ПРОИЗВОДСТВА СПЛАВОВ | 2005 |

|

RU2296175C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДОБАВОК И ЛИГАТУР ДЛЯ ПРОИЗВОДСТВА СПЛАВОВ | 2008 |

|

RU2395610C2 |

| Устройство для литья трубных заготовок | 1976 |

|

SU605677A1 |

Авторы

Даты

2017-05-03—Публикация

2015-09-15—Подача