Изобретение относится к металлургическому производству, а более конкретно, к способам производства разнообразных добавок к сплавам, меняющим их служебные свойства, в том числе и к способам производства лигатур.

Добавки и лигатуры - промежуточные сплавы, состоящие обычно из основного компонента рабочего сплава с одним или несколькими легирующими компонентами, но в значительно больших количествах, чем в рабочем сплаве. Они должны удовлетворять следующим требованиям: иметь температуру плавления, близкую к температуре плавления основного металла, обеспечить однородность по химическому составу, содержать возможно большее количество легирующего элемента, иметь достаточную хрупкость для удобства дробления. Лигатуры целесообразно применять при введении в сплав:

- тугоплавких добавок, для растворения которых требуется значительный перегрев расплава;

- летучих компонентов, которые в чистом виде при температуре расплава находятся в газообразном состоянии;

- химически активных добавок, которые на воздухе в свободном виде могут взаимодействовать с кислородом и азотом;

- дорогостоящих добавок, если в чистом виде их вообще не получают, а производство лигатур уже освоено, они доступны и сравнительно дешевы;

- очень малых добавок (0,02-0,01%), надежно ввести которые в чистом виде практически невозможно;

- легирующих элементов, имеющих плотность выше или ниже плотности основного металла; в первом случае они погружаются на дно жидкости ванны, а во втором - плавают на поверхности расплава; в любом случае трудно проследить за растворением таких добавок.

Масса лигатур в составе шихты колеблется от 30 до 70% в зависимости от сложности композиции сплава. Химический состав, наличие дефектов и механические свойства сплавов во многом зависят от качества применяемых лигатур.

Основные критерии качества лигатур - соответствие химическому составу, отсутствие оксидных и других неметаллических включений, равномерное распределение составляющих лигатуры по всему объему лигатуры.

Существующие способы производства добавок основаны на применении различных физических принципов, позволяющих обеспечить решение двух основных задач.

Первый вариант применения добавок заключается в проведении модифицирования (первого и второго рода) основного расплава с целью существенного измельчения структуры. В этой связи в ходе приготовления добавок-модификаторов (лигатур) в зависимости от типа собственно модификатора различные способы приготовления должны обеспечить следующее:

- используя поверхностно-активные вещества, блокировать рост крупных кристаллов в лигатурах без изменения химического состава матрицы, имея эти вещества в виде адсорбента;

- используя тугоплавкие вещества, обеспечить их однородное распределение по объему лигатуры, что приводит к хорошему измельчению ее структуры. В этом варианте необходимо еще и измельчить появляющиеся интерметаллиды за счет, например, образования относительно устойчивых связей ультрадисперсных частиц различных оксидов.

При повторном расплавлении лигатур первого типа в ходе модифицирования рабочих расплавов по законам термодинамики при относительно небольших перегревах происходит разрушение межзеренных связей, выделение модификатора - адсорбента и далее его уход с поверхности зерна, распад зерна. Величина этого перегрева очень мала (20-40°С), что даже при кратковременных больших «перегревах» приводит к невозможности использовать в качестве подложек ультрадисперсные зерна лигатуры. Практически пользователь лигатуры данного типа имеет в большинстве случаев в качестве модификатора дело с исходным легирующим элементом, в лучшем случае равномерно распределенным по периферии матрицы лигатуры.

Повторное расплавление лигатур второго типа, как правило, представляющих из себя механическую смесь основного металла и высокодисперсных тугоплавких оксидных, карбидных, нитридных частиц, являющихся центрами образования ее зерен, выполняет необходимую задачу модифицирования только после создания больших перегревов (более 50-70°С), приводящих к распаду зерна. Только при этих условиях возможно максимально эффективное модифицирование легирующим элементом. Такие лигатуры должны иметь однородное по объему распределение легирующего элемента.

Второй вариант применения добавок заключается, в общем, в доведении с их помощью химического состава любых сплавов до желаемого. В этом случае добавки должны иметь второй компонент максимально растворенным в основной матрице, включая случаи перенасыщенных растворов.

В ходе приготовления таких добавок изготовители стараются измельчить их структуру в целом и эвтектическую внезеренную часть также. При этом добавка в целом содержит, например, 15% магния в алюминиевой основе, в то время как в самом зерне магния может быть не более 7%. При повторном расплавлении добавок такого типа, представляющих из себя в лучшем случае растворы внедрения с огромным относительным объемом эвтектик, возникает исходная задача по обеспечению введения второго(ых) компонента(ов) в исходный рабочий расплав путем попытки полного растворения эвтектик и выравнивания за счет диффузионных процессов концентраций этого второго компонента между зерном добавки и рабочим расплавом.

Естественным итогом применения таких добавок из-за нерешения задач растворимости является получение любых сплавов заданного химического состава, обладающих лишь частью возможных служебных свойств.

В настоящее время для изготовления добавок применяют способ получения лигатур для алюминиевых сплавов, основанный на измельчении частиц интерметаллидов в лигатуре и повышении их устойчивости в процессе приготовления расплава за счет образования устойчивых связей синтетических ультрадисперсных частиц оксидов (SU, а.с. №1650746, С22С 1/03, опубл. 23.05.1991).

Указанные способы достаточно просты в реализации, их использование приводит к измельчению структуры отливок, однако в ходе приготовления сплавов из-за физической невозможности растворения добавки в его матрице сплавы практически повторяют (в лучшем случае) структуру добавки и не имеют возможных служебных свойств.

Известен способ изготовления лигатур путем воздействия на их расплав электромагнитным полем (RU №2210611, С22С 1/03, опубл. 20.08.2003), заключающийся в расплавлении основного металла и рабочих ингредиентов, перемешивании, фильтрации и кристаллизации при объемном охлаждении расплава с различными скоростями для измельчения частиц интерметаллидов, при этом для повышения однородности добавок за счет уменьшения доли первичных интерметаллидов кристаллизацию производят при наложении внешнего постоянного магнитного поля.

Однако даже такие действия приводят только к измельчению структуры добавки, не изменяя качественно твердый раствор. Эта ситуация сложилась из-за того, что в приведенных случаях в плане растворения какого-либо компонента в матрице (диффузия) действующим механизмом является перепад концентраций веществ (закон Фика), то есть здесь нет механизма форсирования диффузионных процессов.

Известен способ получения легирующих добавок для производства сплавов, заключающийся в расплавлении основного металла и растворяемых ингредиентов и кристаллизации при объемном охлаждении расплава для измельчения частиц интерметаллидов, отличающийся тем, что для получения легирующих добавок типа твердый раствор замещения-внедрения расплав кристаллизуют в силовом поле центрифуг с коэффициентом гравитации в диапазоне от 20 до 240 в течение интервала времени, равного отношению:

t=m3/aKg,

где а - коэффициент, определяемый в виде числового значения отдельно для каждой пары металл-ингредиент исходя из термодинамических характеристик кристаллизатора и скорости протекания теплопроцессов в последнем; Kg - коэффициент гравитации; m3 - относительная масса растворяемых ингредиентов в легирующей добавке (RU №2296175, С22С 1/02, опубл. 27.03.2007).

Однако дополнительные исследования показали, что заявленные формулой изобретения параметры не позволяют получить заявленный результат.

Игнорирование необходимого технологического перегрева расплава перед поступлением в изложницу для проведения процессов форсирования диффузии и формирования величины зерна в процессе кристаллизации при температуре выше ликвидуса приводит к срыву процессов и переводу их в разряд обыкновенного центрифугального литья.

Происходит недорастворение компонентов и разрушение ожидаемой структуры слитка.

Более того, игнорирование необходимости продолжать обработку слитка силовым полем центрифуги до достижения остывающим слитком температуры завершения всех процессов в обычных условиях окончательно ликвидирует результаты обработки, так как после преждевременного снятия силового поля начинаются обычные процессы.

Приведенные в таблицах 1 и 2 данные носят несистемный характер в отрыве от факта прохождения процессов выше ликвидуса.

Предлагаемая формула определения времени, потребного для обработки t=m3/aKg, где а - коэффициент, Kg - коэффициент гравитации, m3 - относительная масса растворяемых ингредиентов в добавке), теоретически не состоятельна в силу индифферентности воздействия сил гравитации к массе расплава и практически не логична в силу подмены коэффициентом ”a” реальных зависимостей ”t” от химического состава расплава, скорости остывания, модуля температуры выше ликвидуса и величины коэффициента гравитации.

В части теоретических предпосылок преобразование формулы (21), умножение правой части на атомный вес "М0" не представляется верным по той же причине индифферентности процессов в силовых полях центрифуг от массы обрабатываемого материала.

Декларирование использования одного коэффициента гравитации для всех этапов обработки приемлемо для отдельных групп материалов. Для большинства же сплавов оптимальным является изменение величины коэффициента гравитации Kg применительно к модулю температуры и фазовому состоянию обрабатываемого сплава. Особенно эта зависимость резко проявляется в интервале температур обрабатываемого расплава от начальной температуры перегрева и до температуры ликвидуса.

Данное известное решение принято в качестве прототипа для заявленного объекта с учетом выявленных недостатков.

Настоящее изобретение направлено на решение технической задачи по изменению условий кристаллизации добавок за счет использования нового физического явления по форсированию диффузионных процессов в расплавах на стадии формирования кристаллической структуры во внешних силовых полях. Достигаемый при этом технический результат заключается в получении добавок, более устойчивых к перегревам, обеспечивающих идеальную растворимость своей матрицы с рабочими ингредиентами в расплаве основного сплава, что приводит к резкому (до 25-30%) повышению его служебных свойств.

Указанный технический результат достигается тем, что способ получения легирующих добавок вида твердый раствор замещения-внедрения для производства сплавов включает: расплавление основного металла и растворяемых ингредиентов и кристаллизацию расплава заданного химического состава при равномерном объемном охлаждении расплава в силовом поле центрифуги, при этом остывающий расплав обрабатывают в силовом поле центрифуги из условия достижения им температуры начала процесса кристаллизации, а остывающую отливку полученной легирующей добавки обрабатывают в силовом поле центрифуги до достижения ею температуры завершения процесса кристаллизации, причем кристаллизацию упомянутого расплава осуществляют в футерованной подогреваемой изложнице ротора центрифуги с коэффициентом гравитации силового поля от 20 до 500, при этом обработку расплава в силовом поле центрифуги осуществляют при равномерном объемном охлаждении в изложнице залитого расплава со скоростью 0,5-10°/с при его перегреве над температурой ликвидуса, величина которого обеспечивает время существования жидкой фазы расплава, достаточное для полного растворения ингредиентов в нем.

Таким образом, в рамках настоящей заявки рассматривается способ получения добавок и лигатур для производства сплавов, заключающийся в расплавлении основного металла и растворяемых ингредиентов и кристаллизации при объемном охлаждении расплава. При этом для получения легирующих добавок типа твердый раствор замещения-внедрения расплав кристаллизуют в силовом поле центрифугальной машины. Кристаллизацию слабоперегретого расплава заданного химического состава производят в силовом поле с соответствующим данному расплаву коэффициентом гравитации, выбранным из диапазона от 20 до 500, в футерованной (подогреваемой) изложнице ротора центрифугальной машины.

Создание твердых растворов замещения-внедрения без эвтектических выделений требует дополнительных энергетических затрат, которые приведут к искажению исходных потенциальных рельефов и, как следствие, к созданию условий по форсированию процесса диффузии рабочих ингредиентов в основной металл.

Внешнее силовое поле, например гравитационное поле центрифуг, легко управляемо и индифферентно к типу материала, что обеспечивает получение любых видов добавок, включая использование неметаллических материалов.

Степень искажения потенциальных рельефов идентична созданию в расплавах соответствующих переохлаждений, которые согласно зависимостям Таммана при своих определенных значениях могут привести к формированию любых по размерам зерен кристаллической структуры добавки.

Добавки предлагаемого типа более устойчивы к перегревам, обеспечивают идеальную растворимость своей матрицы с рабочими ингредиентами в расплаве основного сплава, что приводит к резкому (до 25-30%) повышению его служебных свойств.

Для лучшего понимания изобретения ниже приведены конкретные примеры его выполнения со ссылками на прилагаемые чертежи, на которых:

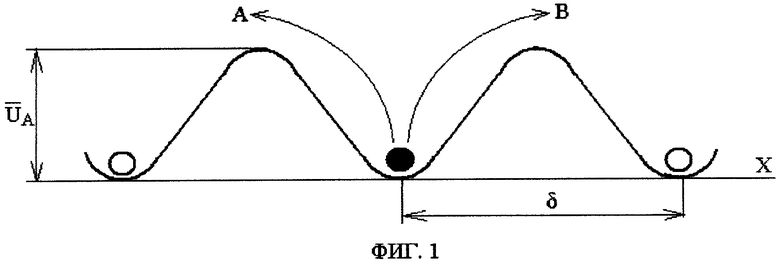

фиг.1 - схема потенциального рельефа в окрестности любого атома расплава без воздействия внешнего силового поля;

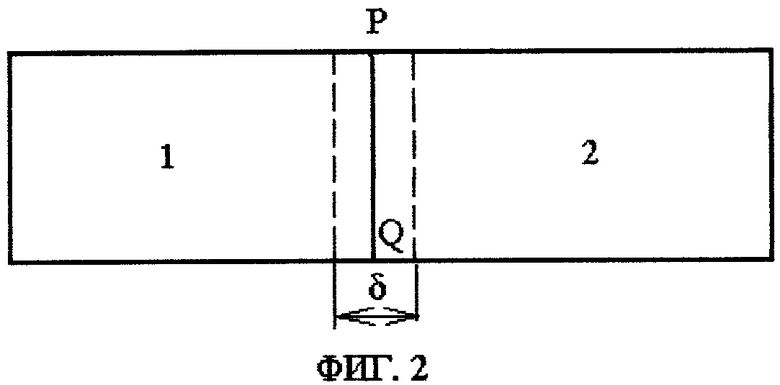

фиг.2 - схема проведения диффузии;

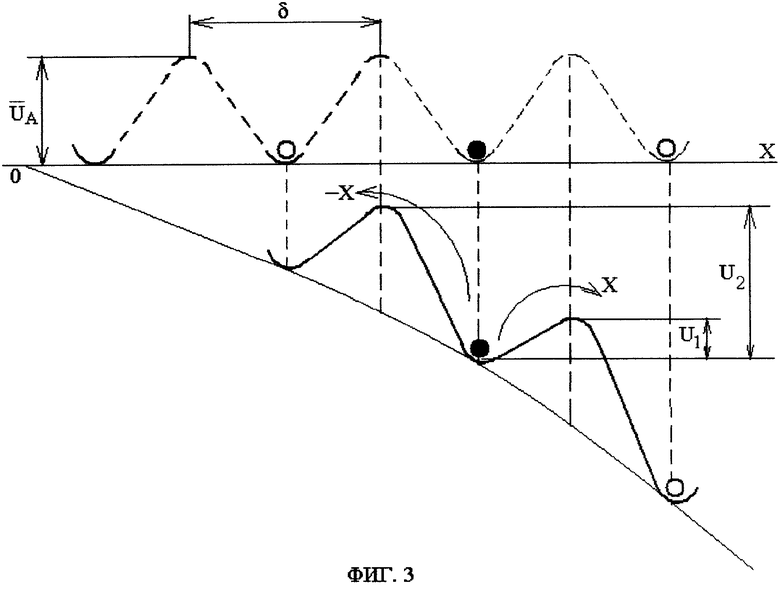

фиг.3 - схема потенциального рельефа в окрестности любого атома расплава при наличии внешнего силового поля.

Способ получения добавок, в том числе и лигатур, для производства разнообразных сплавов заключается в расплавлении и создании технологически необходимого перегрева над ликвидусом основного металла и рабочих ингредиентов, перемешивании расплава, его фильтрации и кристаллизации перегретого расплава в силовых полях центрифуги при различных коэффициентах гравитации (Kg) в диапазоне от 20 до 500 для получения отливок по типу твердых растворов замещения-внедрения.

При этом величина технологического перегрева расплава над ликвидусом в момент заливки в футерованную изложницу кристаллизатора совместно с ее термодинамическими характеристиками, определяющими объемное равномерное охлаждение перегретотого расплава со скоростью в интервале от 0,5 до 5°/с, обеспечивают время существования жидкой фазы расплава, достаточное для обеспечения двух ведущих процессов:

а) обработки расплава силовым полем центрифуги при различных коэффициентах гравитации (Kg) в диапазоне от 20 до 500. При этом время обработки при заданном коэффициенте гравитации зависит от химического состава расплава, модуля температуры и скорости равномерного объемного охлаждения расплава в изложнице. Определяется опытным путем и не зависит от массы обрабатываемого расплава. Для большинства лигатур это время не превышает 4 минут;

б) процесса кристаллизации в силовом поле центрифуги при коэффициентах гравитации в интервале от 20 до 500 до достижения остывающего расплава в изложнице кристаллизатора температуры начала процессов кристаллизации в обычных условиях.

Темп движения фронта кристаллизации от внешней стенки изложницы к центральной части определяется выбранным режимом кристаллизации.

При постоянной величине Kg фронт движется со скоростью падения температуры остывающего расплава в течение времени, потребного для прохождения фронтом кристаллизации радиусного размера отливки.

Процесс обработки слитка силовым полем центрифуги продолжается до достижения остывающей отливки температуры завершения всех процессов кристаллизации в обычных условиях.

Технический результат заключается в получении добавок, более устойчивых к перегревам, обеспечивающих идеальную растворимость своей матрицы с рабочими ингредиентами в расплаве основного сплава, что приводит к улучшению основных служебных свойств на 20-30%.

Заявляемый способ основан на использовании принципиально нового физического явления по формированию диффузионных процессов в расплавах на стадии формирования кристаллической отливки во внешнем силовом поле.

При необходимости создать добавку типа твердый раствор замещения следует обеспечить требуемый уровень растворения элемента А в элементе В, что соответствует диффузии А в В, то есть перескоку атома элемента А в узел кристаллической решетки элемента В.

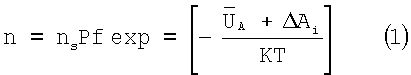

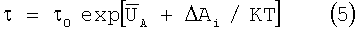

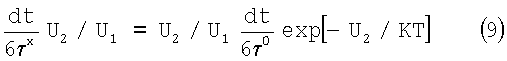

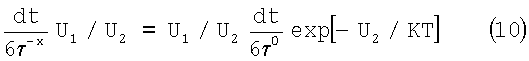

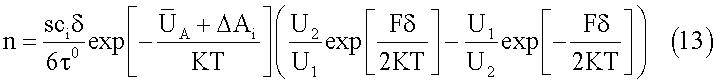

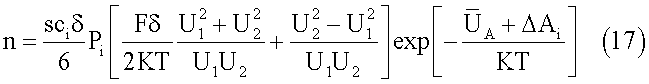

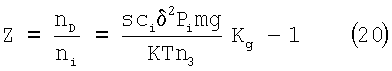

Согласно теории Френкеля Я.И. количество атомов n, перешедших из расплава за единицу времени и в единице объема в кристаллическую решетку при любых исходных концентрациях примеси А в расплаве и твердом теле, равно:

где ns - количество атомов примеси А в рассматриваемой зоне;

Р - вероятность перескока атома в требуемом направлении;

f - частота колебаний атома около положения равновесия;

- средняя энергия активации перескока атома B в узел кристаллической решетки этого же элемента из расплава;

- средняя энергия активации перескока атома B в узел кристаллической решетки этого же элемента из расплава;

ΔАi - дополнительная энергия активации, требуемая для аналогичного перескока атома А (она вызвана отличием атомов А от В).

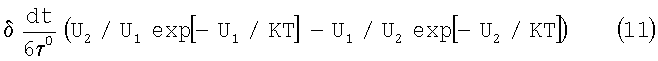

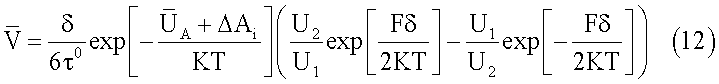

В естественной ситуации при отсутствии внешних силовых полей потенциальный рельеф в окрестности любого атома расплава симметричен (фиг.1), что приводит к отсутствию движущей силы диффузии через PQ (фиг.2). Повод к перемещению атомов из среды 2 в 1 в этом случае возможен лишь при отсутствии равенства концентрации, то есть в случае самодиффузии.

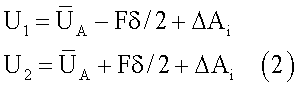

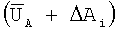

Наличие внешнего силового поля F с потенциальной энергией Е приведет к искажению исходного потенциального рельефа (фиг.3). Высоты потенциальных барьеров в обоих направлениях возможного перескока атома А соответственно равны:

где δ - порядок кристаллической решетки.

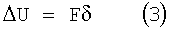

Общая асимметрия потенциального рельефа равна:

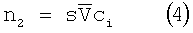

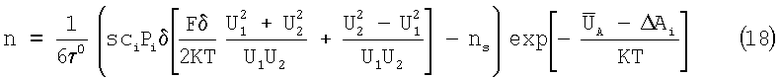

Наличие ΔU приводит к появлению асимметричного потока атомов n2, который может быть определен из выражения

где  - средняя скорость движения атомов типа А;

- средняя скорость движения атомов типа А;

S - площадь твердой фазы;

Ci - концентрация атомов примеси А.

Для оценки произведем следующие расчеты. Время нахождения атома в оседлом положении в i-й ямке равно:

где τ0=1/f - период колебания атома.

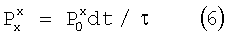

В данном случае вероятность перемещения атома по направлению Х равна:

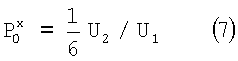

где  - вероятность перескока в произвольном направлении (обычно ее принимают равной 1/6) равна:

- вероятность перескока в произвольном направлении (обычно ее принимают равной 1/6) равна:

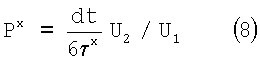

Выражение (6) с учетом (7) примет вид:

Вероятность перескока атома примеси А в направлении (+Х) с учетом выражений (2) и (5) равна:

в направлении (-Х) равна:

Вероятное перемещение атома примеси А за время dt можно получить как произведение δ на разность данных вероятностей:

Отсюда скорость  перемещения атомов примеси А равна:

перемещения атомов примеси А равна:

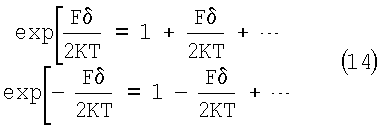

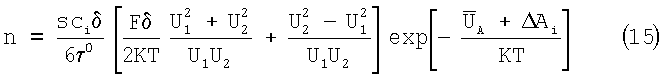

Подставляя последнее выражение в (4), получим:

Используя разложения в ряд экспонент:

получим:

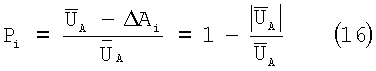

Можно допустить, что в ходе кристаллизации при наличии атомов типа А и В построение комбинированной кристаллической решетки будет определяться отношением:

То есть, если атом А примеси имеет ΔАi=0 (идентичные матрице В параметры атома), вероятность построения добавки типа твердый раствор замещения равна 1.

Учитывая (16), уравнение (15) примет вид:

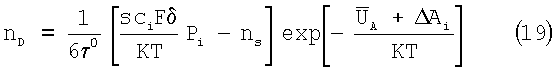

Суммарный поток атомов диффузии равен:

Это выражение можно упростить (уменьшая nD в 1-6 раз), приняв V1=V2:

Разность потоков nD зависит от суммарной энергии активации  , которую можно принять равной энергии активации затвердевания или плавления. Выражение (19) описывает суммарный поток атомов А и В, имеющих энергии активации от

, которую можно принять равной энергии активации затвердевания или плавления. Выражение (19) описывает суммарный поток атомов А и В, имеющих энергии активации от  до

до  . Отсюда следует, что, если в расплаве существуют атомы типов А и В с соответствующими размерами и энергиями активации затвердевания одновременно - следствием проведения кристаллизации в силовом поле является создание твердого раствора замещения. Причем с вероятностью Р получится твердый раствор с 50% элемента А, если ΔAi=0, поскольку действие силы F индифферентно к типу атома.

. Отсюда следует, что, если в расплаве существуют атомы типов А и В с соответствующими размерами и энергиями активации затвердевания одновременно - следствием проведения кристаллизации в силовом поле является создание твердого раствора замещения. Причем с вероятностью Р получится твердый раствор с 50% элемента А, если ΔAi=0, поскольку действие силы F индифферентно к типу атома.

Если концентрация примеси Сi(A)d расплаве больше 0,5 при ΔАi=0, то в данной ситуации сложится твердая фаза с доминированием атомов типа А.

Безусловно, если атомы А по размеру существенно больше атомов В растворителя (>15-20%), то устойчивое существование твердого раствора замещения невозможно и формируются твердые растворы внедрения с минимальным объемом промежуточных фаз.

Ситуация принципиально меняется, если концентрация больших по размеру атомов А больше 0,5 - при этом расплав из атомов А становится растворителем по отношению к атомам В. В этом случае атомы В встают в узлы кристаллической решетки из атомов А и формируется твердый раствор замещения.

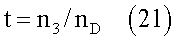

Дня оценки эффективности проведения процесса приготовления добавки в силовых полях можно определить отношение:

где m - масса расплава, г;

g - ускорение свободного падения;

Kg - коэффициент гравитации центрифуги.

Выражение (20) приведено для случая получения добавок в центрифугах.

Интерес представляет время t, необходимое для завершения диффузионных процессов:

где nd - заданное количество диффундирующих атомов примеси.

Численный анализ выражения (20) показывает, что для лигатуры Al15Mg, начиная со значений коэффициента гравитации, равных 100-110, эффективность изготовления добавок предлагаемым способом увеличивается в десятки раз. Для лигатуры Al20Ni оптимальным коэффициентом гравитации является 140-150.

Потребное время жизни расплава Al15Mg при выбранном коэффициенте гравитации 100-110 составляет около 1,5-2 минут. Уменьшение этого времени приводит к неполному растворению магния в алюминии. Для лигатуры Al20Ni это время составляет 3,5-4 мин.

Способ получения добавок, в том числе и лигатур, для производства разнообразных сплавов согласно настоящему способу:

а) отличается тем, что процессы обработки и кристаллизации перегретого расплава заданного химического состава производятся в футерованной (подогреваемой) изложнице ротора центрифугальной машины в силовом поле с коэффициентами гравитации в диапазоне от 20 до 500,

б) отличается тем, что футеровка (подогрев) изложницы ротора центробежной машины обеспечивает равномерное объемное охлаждение залитого расплава со скоростью 0,5-5°/с,

в) отличается тем, что перед заливкой расплава в изложницу создается технологически необходимый его перегрев над ликвидусом. При этом величина технологического перегрева расплава над ликвидусом совместно с термодинамическими характеристиками изложницы обеспечивают время существования жидкой фазы расплава, достаточное для прохождения всех процессов обработки и кристаллизации в силовом поле центрифуги до достижения остывающим расплавом в изложнице кристаллизатора температуры начала процессов кристаллизации в обычных условиях,

г) отличается тем, что процесс обработки и кристаллизации залитого в изложницу перегретого расплава состоит из трех этапов:

1 этап - а) обработки расплава силовым полем центрифуги при различных коэффициентах гравитации (Kg) в диапазоне от 20 до 500. При этом время обработки при заданном коэффициенте гравитации зависит от химического состава расплава, модуля температуры и скорости равномерного объемного охлаждения расплава в изложнице. Определяется опытным путем и не зависит от массы обрабатываемого расплава. Для большинства лигатур это время не превышает 4 минут.

2 этап - процесса кристаллизации в силовом поле центрифуги при коэффициентах гравитации в интервале от 20 до 500 до достижения остывающим расплавом в изложнице кристаллизатора температуры начала процессов кристаллизации в обычных условиях.

3 этап - процесс обработки слитка силовым полем центрифуги с коэффициентом гравитации в интервале от 20 до 500 продолжается до достижения остывающей отливкой температуры завершения всех процессов кристаллизации в обычных условиях.

д) отличается тем, что задаваемый коэффициент гравитации силового поля центрифуги может быть одинаковым (усредненным) для всех трех этапов или для каждого этапа задаваться оптимальной величины в диапазоне от 20 до 500.

Лабораторная установка, реализующая предлагаемое изобретение, представляет собой центрифугальную машину с вертикальной осью, на которой закреплен вращающийся ротор с изложницей. Ротор приводится во вращение электродвигателем с регулируемой скоростью вращения. Заданная скорость вращения ротора центрифуги стабилизируется специальной электронной системой стабилизации заданных оборотов. Нужные термодинамические характеристики изложницы кристаллизатора, обеспечивающие скорость охлаждения не выше 5°/с, обеспечиваются конструктивным исполнением футеровки изложницы и предварительным подогревом внутренней поверхности изложницы перед заливкой расплава пламенем газовой горелки до 200-250°С. Корпус ротора выполнен из конструкционной стали толщиной 5 мм и состоит из нижней несъемной части и верхней съемной крышки. Внутренняя часть несъемной части и крышки содержит футеровку толщиной 25 мм, сформированную из смеси шамотной крошки - основной наполнитель, огнеупорной глины - связка и графита - агент, противостоящий растрескиванию футеровки, в пропорции 7/3/1, для придания изложнице нужных термодинамических характеристик, а также 5 мм химически нейтрального графита для защиты футеровки от теплового удара при заполнении изложницы расплавом. Термодинамические характеристики изложницы ротора лабораторного центрифугального кристаллизатора при предварительном прогреве футеровки выше 200°С обеспечивают среднюю скорость охлаждения 2-3 градуса в секунду.

Предварительно подготовленный расплав 15% магния Mg95 в алюминии А99 в индукционной печи перегревался до температуры 950 градусов и заливался в предварительно прогретую пламенем газовой горелки изложницу ротора центрифугального кристаллизатора из расчета заполнения объема изложницы с радиусом 25%. Обороты ротора задавались в диапазоне 1000-1600 об/мин, что при радиусе 130 мм задавали нужные значение коэффициента гравитации. Из-за несовершенства системы управления лабораторным кристаллизатором коэффициент гравитации подбирался единым для всего процесса обработки и кристаллизатора. По истечении 5 минут вращения ротора с расплавом - опытом установленное время, достаточное для уменьшения температуры затвердевшей отливки ниже 400С°, - кристаллизатор останавливался и извлекалась кольцевая отливка.

Металлографические исследования полученной дисперсности эвтектики по сечению слитков показали высокую эффективность предложенного способа, в частности слиток лигатуры Al15Mg, изготовленный по предлагаемой изобретением технологии, по своим основным свойствам превосходит в десятки раз слиток, полученный по традиционной технологии. Аналогичные результаты показаны при опытном изготовлении по предлагаемой технологии лигатур Аl10Мn, Al10Si, Al3Ti, Al20Ni.

где: Т - температура перегретого расплава при поступлении в изложницу кристаллизатора, Kg - усредненный коэффициент гравитации, t - суммарное время процесса, е - дисперсность эвтектики в отливке.

Настоящее изобретение может быть использовано для изготовления любых добавок как металлической, так и неметаллической группы материалов, включая соли и любые кристаллизующиеся и полимеризующиеся материалы. Наиболее эффективно использование изобретения для производства добавок и лигатур.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГИРУЮЩИХ ДОБАВОК ДЛЯ ПРОИЗВОДСТВА СПЛАВОВ | 2005 |

|

RU2296175C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКАЧЕСТВЕННЫХ ОТЛИВОК МЕТАЛЛОВ И СПЛАВОВ С УЛЬТРАДИСПЕРСНОЙ СТРУКТУРОЙ | 2009 |

|

RU2400323C1 |

| СПОСОБ ОЧИСТКИ АЛЮМИНИЕВЫХ СПЛАВОВ | 2009 |

|

RU2415733C1 |

| Способ очистки алюминия и его сплавов от интерметаллидов и иных неметаллических включений | 2020 |

|

RU2727478C1 |

| СПОСОБ ГОМОГЕНИЗАЦИИ РАСПЛАВОВ ПУТЕМ ЦИКЛИЧЕСКИХ ФАЗОВЫХ ПРЕОБРАЗОВАНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2393941C1 |

| Способ очистки алюминия и его сплавов от интерметаллидов и иных неметаллических включений | 2019 |

|

RU2731948C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВКИ ИЗ МЕТАЛЛИЧЕСКОГО РАСПЛАВА | 2006 |

|

RU2339485C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ СПЛАВА АЛЮМИНИЙ-МАГНИЙ С СОДЕРЖАНИЕМ НАНОДИСПЕРСНОГО ОКСИДА ЦИРКОНИЯ | 2012 |

|

RU2499849C1 |

| Способ получения термически неупрочняемого конструкционного материала из сплава на основе алюминия с содержанием магния | 2019 |

|

RU2706262C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОГО МАТЕРИАЛА ИЗ СПЛАВА НА ОСНОВЕ АЛЮМИНИЯ С СОДЕРЖАНИЕМ МАГНИЯ | 2008 |

|

RU2380453C2 |

Изобретение относится к металлургическому производству и может быть использовано для получения легирующих добавок вида твердый раствор замещения-внедрения для производства сплавов. В способе осуществляют расплавление основного металла и растворяемых ингредиентов и кристаллизацию расплава заданного химического состава при равномерном объемном охлаждении расплава в силовом поле центрифуги, при этом остывающий расплав обрабатывают в силовом поле центрифуги из условия достижения им температуры начала процесса кристаллизации, а остывающую отливку полученной легирующей добавки обрабатывают в силовом поле центрифуги до достижения ею температуры завершения процесса кристаллизации. Кристаллизацию упомянутого расплава осуществляют в футерованной подогреваемой изложнице ротора центрифуги с коэффициентом гравитации силового поля от 20 до 500, при этом обработку расплава в силовом поле центрифуги осуществляют при равномерном объемном охлаждении в изложнице залитого расплава со скоростью 0,5-10°/с при его перегреве над температурой ликвидуса, величина которого обеспечивает время существования жидкой фазы расплава, достаточное для полного растворения ингредиентов в нем. Изобретение позволяет получить легирующие добавки, более устойчивые к перегревам, обеспечивающие идеальную растворимость своей матрицы с рабочими ингредиентами в расплаве основного сплава, что приводит к резкому повышению до 25-30% его служебных свойств. 3 ил., 1 табл.

Способ получения легирующих добавок вида твердый раствор замещения-внедрения для производства сплавов, включающий расплавление основного металла и растворяемых ингредиентов и кристаллизацию расплава заданного химического состава при равномерном объемном охлаждении расплава в силовом поле центрифуги, при этом остывающий расплав обрабатывают в силовом поле центрифуги из условия достижения им температуры начала процесса кристаллизации, а остывающую отливку полученной легирующей добавки обрабатывают в силовом поле центрифуги до достижения ею температуры завершения процесса кристаллизации, отличающийся тем, что кристаллизацию упомянутого расплава осуществляют в футерованной подогреваемой изложнице ротора центрифуги с коэффициентом гравитации силового поля от 20 до 500, при этом обработку расплава в силовом поле центрифуги осуществляют при равномерном объемном охлаждении в изложнице залитого расплава со скоростью 0,5-10°С/с при его перегреве над температурой ликвидус, величина которого обеспечивает время существования жидкой фазы расплава, достаточное для полного растворения ингредиентов в нем.

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГИРУЮЩИХ ДОБАВОК ДЛЯ ПРОИЗВОДСТВА СПЛАВОВ | 2005 |

|

RU2296175C1 |

| Способ получения лигатур для алюминиевых сплавов | 1988 |

|

SU1650746A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| ЭЛЕКТРИЧЕСКИЙ ДВУХСЛОЙНЫЙ КОНДЕНСАТОР БИПОЛЯРНОГО СЛОИСТОГО ТИПА | 2008 |

|

RU2424595C1 |

| Опорно-поворотный круг | 1983 |

|

SU1244082A1 |

Авторы

Даты

2010-07-27—Публикация

2008-07-17—Подача