Изобретение относится к генератору озона того типа, который содержит:

- по меньшей мере один наружный трубчатый электрод,

- по меньшей мере один внутренний электрод, образованный множеством трубчатых металлических сегментов, закрытых, по меньшей мере частично, на каждом конце и имеющих снаружи керамическое покрытие, причем эти трубчатые сегменты расположены последовательно друг за другом, развязаны механически и связаны электрически,

- средства удержания трубчатых сегментов по отношению к наружному электроду с формированием кольцевого разрядного промежутка,

- стержень, проходящий по оси сквозь трубчатые сегменты и снабженный на своих концах средствами осевого стягивания трубчатых сегментов друг с другом для установления электрического контакта,

- средства для подключения всех электродов к источнику переменного тока,

- средства для обеспечения циркуляции кислородсодержащего газа в упомянутых промежутках.

Генератор озона такого типа известен, например, из патента США №5145653. В таком генераторе при приложении между электродами переменного электрического напряжения, соответствующего определенным граничным условиям, имеют место коронные электрические разряды, происходящие в разрядном промежутке между поверхностью диэлектрика, образованного керамическим покрытием, и наружным электродом. Эти электрические разряды вызывают образование озона. Использование керамики в качестве диэлектрического покрытия позволяет обеспечить более высокий коэффициент полезного действия (кпд) при производстве озона по сравнению с использованием стеклянного покрытия. В частности, содержание озона в газе, выходящем из такого генератора, может превышать 12% по массе.

Однако керамическое покрытие является относительно хрупким, и на нем могут появляться трещины, которые препятствуют удовлетворительному распределению электрических зарядов на поверхности, что может вызвать локальное превышение допустимого для керамики электрического напряжения. Следствием этого может оказаться разрушение керамического покрытия и выход генератора из строя.

Механические напряжения, создаваемые в результате осевого стягивания имеющих керамическое покрытие трубчатых сегментов, также может способствовать появлению трещин в этом керамическом покрытии.

Задача данного изобретения состоит главным образом в том, чтобы предложить генератор озона, который вообще не обладает отмеченными выше недостатками или проявляет их в меньшей степени. В частности, желательно, чтобы конструкция генератора позволяла обеспечить высокую устойчивость керамического покрытия по отношению к механическим и электрическим напряжениям, так чтобы опасность образования трещин в керамическом покрытии была существенно снижена и чтобы был повышен кпд данного устройства.

Согласно изобретению генератор озона описанного выше типа отличается тем, что каждый металлический трубчатый сегмент на каждом конце снабжен выпуклой наружу донной частью, по существу, в форме сферического купола, содержащей центральную зону для электрического контакта, и тем, что керамическое покрытие содержит по меньшей мере два последовательно нанесенных слоя. Такая сборка обладает повышенной устойчивостью по отношению к механическим и электрическим нагрузкам.

Опасность растрескивания керамического покрытия оказывается существенно сниженной.

Предпочтительно эта сборка выполнена так, что каждый внутренний электрод выдерживает без растрескивания керамического покрытия момент затяжки, по меньшей мере в два раза превышающий номинальный момент, приложенный к торцу осевого стержня.

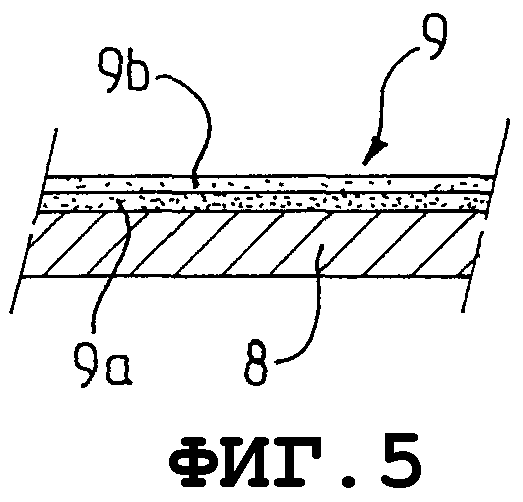

Толщина каждого слоя керамического покрытия предпочтительно составляет между 50 и 300 мкм.

Каждый слой керамического покрытия преимущественно нанесен при помощи нанесения суспензионного (шликерного) покрытия ("slurry coating"), или нанесения порошкового покрытия ("powder coating"), или плазменного напыления ("plasma spraying").

Наружная поверхность трубчатых сегментов может обладать шероховатостью, в частности бороздками, для улучшения сцепления керамического покрытия. Глубина этих бороздок или шероховатостей преимущественно составляет порядка 0,1 мм. В качестве варианта наружная поверхность трубчатых сегментов может быть сделана шероховатой пескоструйной обработкой.

Центральная зона каждой донной части трубчатого элемента имеет отверстие, ограниченное цилиндрической закраиной, выступающей по оси наружу, за пределы керамического покрытия, по отношению к этой донной части.

Предпочтительно наружные и внутренние электроды и трубчатые сегменты изготовлены из нержавеющей стали.

Изобретение относится также к внутреннему электроду для генератора озона, такого как описанный выше, образованному множеством металлических трубчатых сегментов, закрытых, по меньшей мере частично, на каждом конце и имеющих снаружи керамическое покрытие, причем эти трубчатые сегменты расположены последовательно друг за другом, развязаны механически и связаны электрически стержнем, проходящим по оси сквозь эти трубчатые сегменты и снабженным на своих концах средствами осевого стягивания трубчатых сегментов друг с другом для установления электрического контакта, отличающемуся тем, что каждый металлический трубчатый сегмент на каждом конце снабжен выпуклой наружу донной частью, по существу, в форме сферического купола, содержащей центральную зону для контакта, и тем, что керамическое покрытие содержит по меньшей мере два последовательно нанесенных слоя.

Изобретение состоит, в дополнение к тем положениям, которые были изложены выше, в некотором количестве других положений, о которых более подробно будет сказано в последующем изложении в связи с примером реализации, описанным ниже со ссылкой на прилагаемые чертежи, но ни в коем случае не являющимся ограничительным. На этих чертежах:

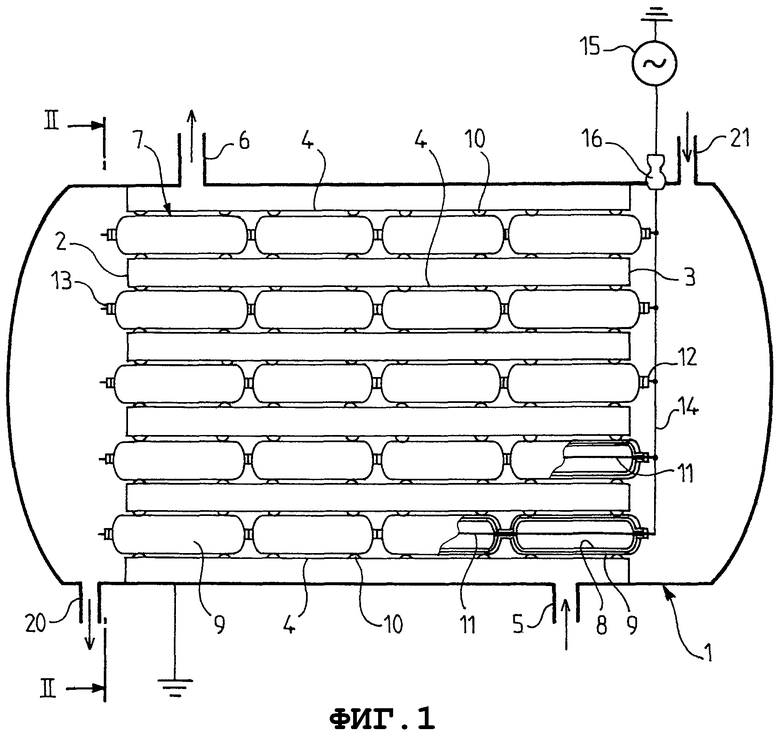

Фиг.1 представляет собой схематический продольный вертикальный разрез генератора озона согласно изобретению.

Фиг.2 представляет собой вертикальный разрез при виде слева по линии II-II на фиг.1.

Фиг.3 представляет собой частичный продольный вертикальный разрез в увеличенном масштабе, подобный фиг.1.

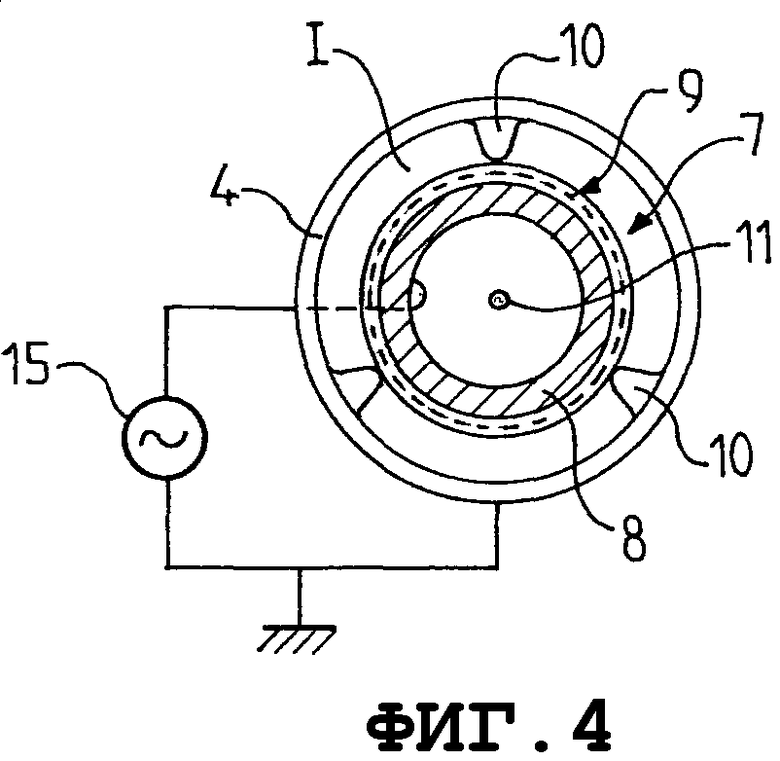

Фиг.4 представляет собой схематический поперечный разрез по линии IV-IV на фиг.2 в увеличенном масштабе.

Фиг.5 представляет собой частичный продольный разрез в увеличенном масштабе стенки трубчатого сегмента и ее покрытия.

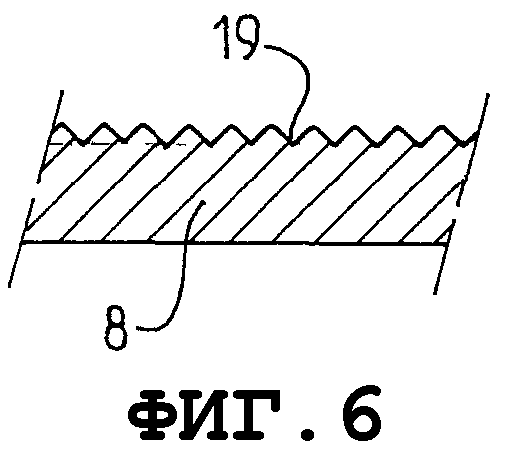

Фиг.6 представляет собой частичный поперечный разрез в увеличенном масштабе стенки трубчатого сегмента перед нанесением покрытия с бороздками на ее наружной поверхности.

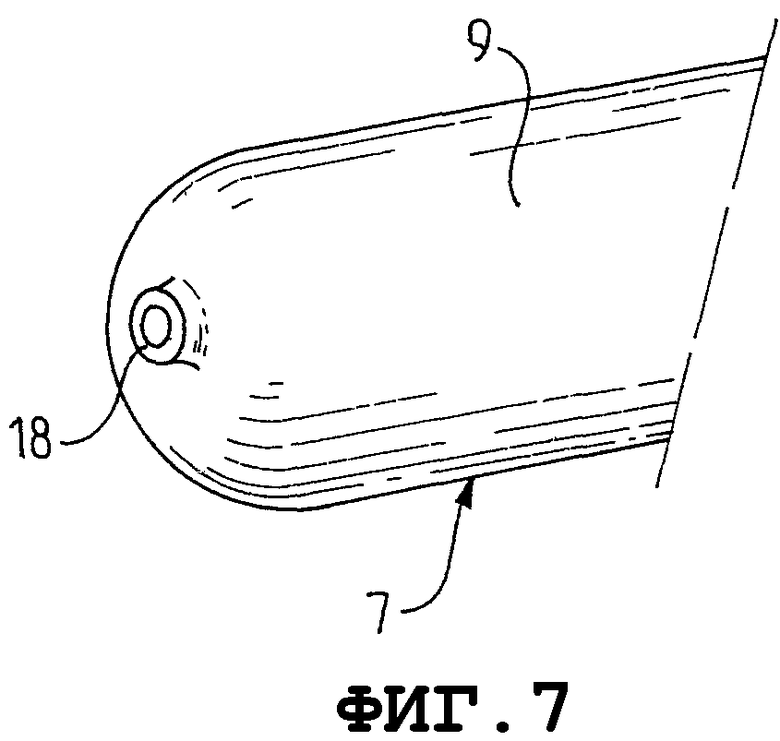

Фиг.7 представляет собой вид в перспективе конца трубчатого сегмента внутреннего электрода согласно изобретению.

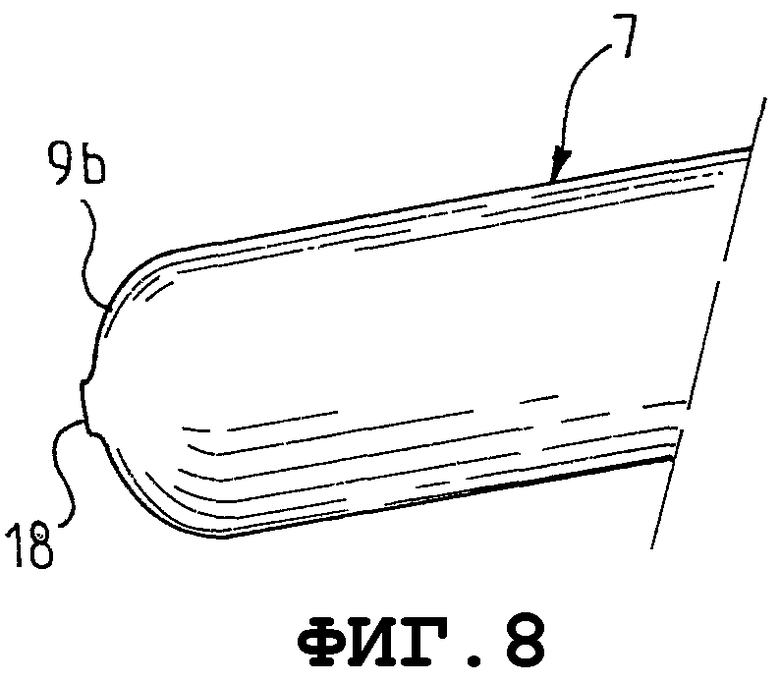

Фиг.8 представляет собой вид сбоку конца трубчатого сегмента в масштабе, отличном от масштаба, отличном от фиг.7.

Обращаясь к фиг.1, можно видеть, что генератор озона располагается в резервуаре 1 в целом цилиндрической формы, закрытом на своих концах. Этот резервуар 1 содержит в непосредственной близости от каждого из своих продольных концов стенку 2, 3, перпендикулярную оси этого резервуара. Каждая стенка имеет располагающиеся друг против друга отверстия, в которые вставлены трубки 4, проходящие от одной стенки 2 до другой стенки 3. Длина этих трубок 4 может иметь величину порядка двух метров или более. Концы этих трубок 4 приварены соответственно к стенкам 2 и 3. Металлические трубки 4 образуют наружные электроды, подключенные к потенциалу земли. При этом можно считать, что вся совокупность этих трубок 4 образует единый наружный электрод. По соображениям ясности чертежа количество трубок 4, представленных на фиг.1, ограничено, но на практике количество этих трубок может составлять более 100.

Трубки 4 прикреплены герметичным образом к внутренней полости резервуара и к стенкам 2, 3, которые также прикреплены герметичным образом, в частности, при помощи сварки к цилиндрической стенке резервуара 1. Для охлаждения снаружи трубок 4 используется хладагент, например вода. Этот хладагент вводится через впуск 5 и отводится через выпуск 6.

Внутри каждой из трубок 4 расположен внутренний электрод 7. Каждый внутренний электрод 7 образован множеством металлических трубчатых сегментов 8, закрытых, по меньшей мере частично, на каждом конце и снабженных снаружи керамическим покрытием 9. Трубчатые сегменты 8 расположены последовательно друг за другом с совмещением по одной линии; они механически развязаны и связаны электрически своими находящимися в контакте концами.

Предусмотрены средства 10 удержания трубчатых сегментов 8 по отношению к наружному электроду 4 с формированием кольцевого разрядного промежутка I между наружной поверхностью керамического покрытия 9 и внутренней поверхностью наружного электрода 4. Эти средства 10 образованы, например, электроизоляционными выступами, закрепленными на внутренней стенке трубок 4.

Металлический стержень 11 проходит по оси сквозь трубчатые сегменты 8 и выходит наружу на каждом конце. Концевые участки этого стержня 11 имеют резьбу и снабжены зажимными гайками 12, 13, упирающимися в донную часть соседнего последнего сегмента 8. Конец каждого стержня 11, например конец, располагающийся справа на фиг.1, связан электрически с проводником 14, который, в свою очередь, связан с клеммой высокого напряжения источника 15 переменного электрического напряжения. Проводник 14 охватывается изолятором 16 в месте его прохождения через стенку резервуара 1.

Каждый металлический трубчатый сегмент 8 на каждом конце снабжен выпуклой наружу донной частью 8а, 8b, по существу, в форме сферического купола, в частности, по существу, полусферического. Радиус кривизны этой донной части 8а, 8b может отличаться от радиуса цилиндрической части трубчатого сегмента 8.

Центральная зона донной части 8а, 8b имеет отверстие 17 для прохождения стержня 11. Это отверстие 17 ограничено цилиндрической закраиной 18, обращенной в направлении наружу по отношению к донной части 8а, 8b.

Керамическое покрытие 9, для данной толщины, образовано по меньшей мере двумя слоями 9а, 9b (фиг.4) уменьшенной толщины. Сумма толщин слоев 9а, 9b соответствует требуемой толщине. Эти слои 9а, 9b последовательно нанесены на трубчатый сегмент 8. Количество слоев 9а, 9b может быть больше двух, в частности, может быть равно трем. Толщина каждого слоя 9а, 9b предпочтительно составляет между 50 и 300 мкм.

Керамическое покрытие 9 покрывает цилиндрическую часть и выпуклые донные части 8а, 8b трубчатого сегмента, но осевой конец закраины 18 выступает наружу по отношению к этому покрытию 9. Таким образом, закраины 18 двух последовательно расположенных трубчатых сегментов 8 могут упираться друг в друга и устанавливать электрический контакт во время осевого стягивания, осуществляемого при помощи стержня 11 и гаек 12, 13.

Преимущественно наружная поверхность трубчатых сегментов 8 обладает шероховатостью, достаточной для улучшения сцепления керамического покрытия 9.

Согласно первому возможному варианту трубчатый сегмент 8 имеет на своей наружной поверхности бороздки 19 (фиг.6), например, кольцевые с оборотом вокруг оси сегмента, глубина которых составляет порядка 0,1 мм. В качестве варианта шероховатость наружной поверхности сегментов 8 достигается при помощи пескоструйной обработки при достаточном давлении сжатого воздуха.

Трубка 4 и трубчатые сегменты 8 предпочтительно изготовлены из нержавеющей стали, как и стенки 2 и 3 и резервуар 1.

Средства для обеспечения циркуляции внутри генератора кислородсодержащего газа, в частности воздуха, содержат входной патрубок 21 на резервуаре, открывающийся в пространство, заключенное между стенкой 3 и соседней с ней донной стенкой резервуара. Газ может циркулировать в промежутках I, попадая в камеру, ограниченную стенкой 2 и другой донной стенкой резервуара. Газ, обогащенный озоном, удаляется через выходной патрубок 20.

Керамика, используемая для формирования покрытия 9, выбирается удовлетворяющей следующим требованиям:

- хорошее сцепление с поверхностью трубчатого сегмента 8 из стали;

- высокое сопротивление механическим напряжениям;

- подходящий коэффициент теплового расширения;

- высокая диэлектрическая прочность, превышающая 10 кВ/мм;

- диэлектрическая емкость, поддающаяся регулированию;

- инертность по отношению к окислителям.

Среди этих требований первые два удовлетворить наиболее трудно.

Сцепление керамики может быть легко испытано при помощи молотка, используемого для удара по поверхности керамики. Конфигурация выкрашивания или осколки, которые образуются в результате этого выкрашивания, должны быть собраны в конические отверстия, вершины которых образованы точками стали на стенке трубчатого сегмента. Конфигурация, показывающая более крупные зоны стальной стенки трубчатого сегмента, ясно указывают на недостаточное сцепление керамики.

Шероховатость поверхности трубчатого сегмента 8, полученная так, как об этом было сказано ранее, существенно улучшает сцепление керамического покрытия.

Механическая прочность керамического покрытия может быть проверена во время сборки трубчатых сегментов 8 в генераторе. Для этого к гайкам 12 или 13, располагающимся на концах осевого стержня 11, прикладывают момент затяжки, превышающий номинальный момент. Например, момент затяжки в испытании превышает удвоенный номинальный момент. Таким образом, в том случае, когда момент затяжки гаек 12, 13 предусматривается на уровне порядка 1 Н·м, испытание на механическую прочность керамического покрытия осуществляется при моменте затяжки в примерно 3 Н·м. Согласно изобретению трубчатые сегменты 8 с выпуклыми донными частями, покрытые по меньшей мере двумя слоями 9а, 9b, выдерживают такой момент затяжки без появления трещин в керамическом покрытии.

Выпуклая поверхность, по существу, в форме сферического купола концов 8а, 8b трубчатых сегментов имеет радиус кривизны, обеспечивающий оптимальный переход для электрического поля. Закругленная форма концов 8а, 8b позволяет исключить слишком острые углы и слишком резкие изменения электрического поля между наружным электродом и внутренним электродом.

Генератор в соответствии с изобретением удовлетворительно противостоит скачкам давления и/или электрического напряжения и/или температуры. Такие скачки появляются, в частности, вследствие нестабильностей, возникающих в результате разложения озона в том случае, когда его содержание в газе превышает 12% по массе. Для такого содержания в процессе разложения озона имеют место скачки давления с высвобождением тепла.

Функционирование генератора согласно изобретению следует непосредственно из приведенных выше пояснений.

Воздух, который подается через патрубок 21, протекает через промежутки I и подвергается воздействию электрических разрядов, возникающих вследствие электрического напряжения между внутренним электродом 7, 8 и наружным электродом 4. При этом производится озон, и воздух, обогащенный озоном, отводится через патрубок 20.

Генератор согласно изобретению нормально функционирует:

- при высоком испытательном напряжении в 16 кВ вместо обычно предусмотренных 10 кВ;

- при нагрузках, доходящих до 12 кВт/м2 вместо 6 кВт/м2 при нормальном функционировании, что вызывает повреждение внешней изоляции;

- при механических моментах затяжки, прикладываемых к гайкам 12 или 13, доходящих вплоть до 6 Н·м вместо обычно предусмотренных 2 Н·м.

Несмотря на эти предельные условия функционирования, полностью отсутствует появление каких-либо трещин в керамическом покрытии трубчатых сегментов 8.

Генератор озона содержит по меньшей мере один наружный трубчатый электрод 4, по меньшей мере один внутренний электрод 7, причем каждый внутренний электрод образован множеством металлических трубчатых сегментов 8, закрытых, по меньшей мере частично, на каждом конце и имеющих снаружи керамическое покрытие. Трубчатые сегменты 8 расположены последовательно друг за другом, развязаны механически и связаны электрически стержнем 11, проходящим по их оси и снабженным на концах средствами 12, 13 осевого стягивания этих трубчатых сегментов друг с другом. Каждый металлический трубчатый сегмент 8 на каждом конце снабжен выпуклой наружу донной частью 8а, 8b, по существу, в форме сферического купола, содержащей центральную зону 18 для электрического контакта. Керамическое покрытие 9 содержит по меньшей мере два последовательно нанесенных слоя 9а, 9b. Генератор обладает повышенной устойчивостью по отношению к механическим и электрическим нагрузкам. Опасность растрескивания керамического покрытия оказывается существенно сниженной. 2 н. и 10 з.п. ф-лы, 8 ил.

по меньшей мере один наружный трубчатый электрод (4),

по меньшей мере один внутренний электрод (7), образованный множеством металлических трубчатых сегментов (8), закрытых, по меньшей мере частично, на каждом конце и имеющих снаружи керамическое покрытие, причем эти трубчатые сегменты расположены последовательно друг за другом, развязаны механически и связаны электрически,

средства (10) удержания трубчатых сегментов по отношению к наружному электроду с формированием кольцевого разрядного промежутка (I),

стержень (11), проходящий по оси сквозь упомянутые трубчатые сегменты (8) и снабженный на своих концах средствами (12, 13) осевого стягивания трубчатых сегментов друг с другом для установления электрического контакта,

средства (14) для подключения всех электродов к источнику переменного тока,

средства (20, 21) для обеспечения циркуляции кислородсодержащего газа в упомянутых промежутках,

отличающийся тем, что каждый металлический трубчатый сегмент (8) на каждом конце снабжен выпуклой наружу донной частью (8а, 8b), по существу, в форме сферического купола, содержащей центральную зону (18) для электрического контакта, и тем, что керамическое покрытие (9) содержит по меньшей мере два последовательно нанесенных слоя (9а, 9b).

| US 5145653 А, 08.09.1992 | |||

| ГЕНЕРАТОР ОЗОНА | 1993 |

|

RU2046753C1 |

| Озонатор | 1983 |

|

SU1116004A1 |

| Распределительное устройство для управления работой цилиндров гидравлических прессов | 1946 |

|

SU78670A1 |

| WO 8900975 A1, 09.02.1989. | |||

Авторы

Даты

2008-11-27—Публикация

2004-11-09—Подача