Предпосылки создания изобретения

1. Область техники, к которой относится изобретение

Данное изобретение в целом относится к способу получения пенополиуретанов. Изобретение особенно применимо для получения пенополиуретанов с использованием одностадийного способа вспенивания, квазифорполимерного способа и форполимерного способа. В частности, изобретение относится к полиуретановому катализу каталитической системой замедленного действия и, возможно, оловоорганическим катализатором. Катализатор замедленного действия состоит из, по меньшей мере, продукта взаимодействия (а) одной или более карбоновых кислот, имеющих гидрокси- и/или галоген-функциональность; (b) одной или более третаминомочевин и, возможно, (с) одного или более определенных реакционных третичных аминов и/или одного или более определенных третаминокарбаматов для облегчения реакций, входящих в получение полиуретанов, предпочтительно одностадийных полиуретанов и, в частности, эластичных пенополиуретанов.

2. Предпосылки создания изобретения

Пенополиуретаны получают при взаимодействии ди- или полиизоцианата с соединениями, содержащими два или более атомов активного водорода, обычно в присутствии вспенивающего агента (агентов), катализаторов, силиконсодержащих поверхностно-активных веществ и других вспомогательных агентов. Соединениями, содержащими активный водород, являются обычно полиолы, первичные и вторичные полиамины и вода. Две главные реакции активируются катализаторами среди реагентов в процессе получения пенополиуретанов - гелеобразование и вспенивание. Указанные реакции должны протекать одновременно и с конкурентно сбалансированной скоростью в ходе процесса для того, чтобы получить пенополиуретан с желаемыми физическими характеристиками.

Взаимодействие между изоцианатом и полиолом или полиамином, обычно называемое реакцией гелеобразования, приводит к образованию полимера высокой молекулярной массы. Эта реакция является преобладающей в пенах, вспененных исключительно низкокипящими органическими соединениями. Прохождение указанной реакции увеличивает вязкость смеси и обычно способствует образованию сшивки с полифункциональными полиолами. Вторая главная реакция имеет место между изоцианатом и водой. Эта реакция способствует росту уретанового полимера и является важной для получения газообразного диоксида углерода, который способствует вспениванию. В результате данную реакцию часто называют реакцией вспенивания. Реакция вспенивания является важной для избежания или снижения использования вспомогательных вспенивающих агентов.

Обе реакции гелеобразования и вспенивания имеют место в пенах, вспененных частично или полностью в результате образования газообразного диоксида углерода in situ. Действительно, образование диоксида углерода in situ реакцией вспенивания играет значительную роль в получении "одностадийных" водовспененных пенополиуретанов. Водовспененные пенополиуретаны, в частности эластичные пены, получают как способом вспенивания в формах, так и способом вспенивания плит.

Как отмечено выше, для того чтобы получить хорошую структуру уретановой пены, реакции гелеобразования и вспенивания должны протекать одновременно и с оптимально сбалансированными скоростями. Например, если выделение диоксида углерода является слишком быстрым по сравнению с реакцией гелеобразования, пена имеет тенденцию разрушаться. Напротив, если реакция гелеобразования является слишком быстрой по сравнению с реакцией вспенивания, образующей диоксид углерода, подъем пены будет ограничен, что дает пену с высокой плотностью. Кроме того, плохо сбалансированные реакции сшивки ухудшают ударную стойкость пены. На практике сбалансированность указанных двух реакций регулируется природой промоторов и катализаторов, обычно аминных и/или металлоорганических соединений, используемых в способе.

Рецептуры эластичной и жесткой пены обычно включают, например, полиол, полиизоцианат, воду, необязательный вспенивающий агент (низкокипящее органическое соединение или инертный газ, например СО2), поверхностно-активное вещество силиконового типа и катализаторы. Эластичные пены являются обычно материалами с открытыми порами, тогда как жесткие пены обычно имеют высокую пропорцию закрытых пор.

Исторически сложилось, что катализаторы для получения полиуретанов являются двух основных типов: третичные амины (моно- и поли-) и оловоорганические соединения. Оловоорганические катализаторы преимущественно способствуют реакции гелеобразования, тогда как аминные катализаторы показывают более разнообразный интервал равновесия вспенивание/гелеобразование. Использование оловянных катализаторов в рецептурах эластичной пены также увеличивает количество закрытых пор, определяющих плотность пены. Третичные амины также являются эффективными в качестве катализаторов для реакции удлинения цепи и могут использоваться в комбинации с оловоорганическими катализаторами. Например, в получении плиточных пен используют "одностадийный" способ, в котором триэтилендиамин используется для ускорения реакции вода-изоцианат и реакции сшивки, тогда как оловоорганическое соединение используется в синергической комбинации для способствования реакции удлинения цепи.

Эластичные пенополиуретаны получают в промышленности как плиточную пену или в формах. Часть плиточной пены получают при выливании смешанных реагентов в большие ящики (периодический способ), тогда как другую часть пены получают непрерывным способом при нанесении реакционной смеси на бумажный ленточный конвейер. Пена поднимается и отверждается, когда конвейер движется вперед, и пену режут на большие блоки, когда она выходит из установки вспенивания. Некоторые из применений эластичных плиточных пенополиуретанов включают: подушки для мебели, матрасы и ковровое основание.

В периодических способах инициирование реакции должно быть замедлено, чтобы обеспечить однородное нанесение реакционной смеси и чтобы позволить выйти избытку воздуха, захваченного в процессе смешения реагентов. В противном случае может иметь место расслоение смеси, вызванное замедленным выходом такого захваченного воздуха. В таких случаях могут быть использованы катализаторы замедленного действия для достижения требуемого распределения реакционной способности. Проблема также может быть решена плиточной пеной, получаемой непрерывным способом на машине с коротким конвейером. В данном случае рецептура должна быть высококатализированной для того, чтобы быть достаточно отвержденной, когда пена достигает режущей пилы. Таким образом, не только замедленное действие необходимо для однородного нанесения, но иногда активированное быстрое каталитическое действие является критическим.

Способ получения формованных пен обычно включает смешение исходных материалов оборудованием для получения пенополиуретанов и выливание реакционной смеси, когда она выходит из смесительной головки, в форму. Главными применениями формованных эластичных пенополиуретанов являются, например, автомобильные сиденья, автомобильные подголовники и подлокотники и подушки для мебели. Некоторые из применений полуэластичных формованных пен включают, например, автомобильные приборные панели, энергорегулирующую пену и звукопоглощающую пену.

Аминные выделения из пенополиуретанов стали главным предметом обсуждения, в частности, в применениях внутри автомобилей, и некоторые изготовители автомобилей требуют, чтобы все летучие органические соединения ((VOC)(ЛОС)) были снижены. Одним из главных компонентов ЛОС, испаряющихся из эластичных формованных пен, является аминный катализатор. Для снижения таких выделений должны использоваться катализаторы, имеющие очень низкое давление паров. Альтернативно, если катализаторы имеют реакционные гидроксильные или аминные группы, они могут быть связаны с полимерной сеткой. Если это имеет место, незначительные аминные пары обнаруживаются в испытаниях на образование тумана. Однако применение реакционных аминов происходит не без трудностей. Известно, что реакционные амины снижают некоторые усталостные свойства, такие как, например, усадка при сжатии при влажном старении ((HACS)(УСВС)).

Современные способы получения формованных эластичных и полуэластичных пенополиуретанов получили значительное развитие. Способы, такие как используемые в установках с подачей "как-раз-вовремя" (JIT), увеличили потребность в системах с быстрой выемкой из формы, т.е. в системах, в которых время формования является как можно более коротким. Выигрыш в производительности и/или частичном снижении стоимости является результатом уменьшенного времени цикла. Быстроотверждающиеся рецептуры высокоупругих ((HR)(ВУ)) формованных эластичных пен обычно обеспечивают время выемки из формы 3-5 мин. Это получается при использовании одного или более из следующего: более высокая температура формы, более реакционно-способные промежуточные соединения (полиолы и/или изоцианат), увеличенное количество и/или увеличенная активность катализаторов.

Однако высокореакционно-способные формуемые полиуретановые системы дают рост числа проблем. Время быстрого инициирования требует, чтобы реагирующие химические вещества быстро выливались в форму. В некоторых обстоятельствах быстрое нарастание вязкости поднимающейся пены вызывает ухудшение ее свойств текучести и может дать дефекты в формованных изделиях. Кроме того, быстро поднимающаяся пена может достигнуть линии разъема полости формы прежде, чем крышка имеет время закрыться, что дает разрушенные участки в пене. В таких случаях катализаторы замедленного действия могут быть потенциально использованы для улучшения начального течения системы и обеспечения достаточного времени для закрытия формы. Как использовано здесь, термин "катализаторы замедленного действия" должен пониматься как относящийся к катализаторам, которые показывают желаемое свойство обладания медленным стартом с последующей увеличенной активностью. То есть катализатор замедленного действия показывает низкую активность сначала с последующей увеличенной активностью в более позднее время. Особенно используемыми являются катализаторы, показывающие высокую каталитическую активность после активации. Однако увеличение уровня реакционных катализаторов для того, чтобы достигнуть хорошего отверждения, обычно дает ухудшение усталостных свойств полученных изделий.

Другой трудностью, которая встречается в получении формованных пен, которые обычно ухудшаются в случае быстроотверждающихся рецептур, является плотность пены. Высокая пропорция закрытых пор обуславливает плотность пены в момент, когда формованное изделие из пены удаляется из формы. Если остается холодным в этом состоянии, изделие из пены обычно необратимо усаживается. Высокая пропорция открытых пор требуется, если пена должна иметь желаемую высокую упругость. Следовательно, поры пены должны быть открыты физически либо при раздавливании формованного изделия, либо при внесении в вакуумную камеру. Были предложены многие способы, как химические, так и механические, для минимизации количества закрытых пор при выемке изделия из формы.

Главными применениями жестких пенополиуретанов являются, например, "выливаемые-на-месте" изоляционные пены для применений в холодильниках, транспортных применений и металлических дверей, а также материал для панелей и напыляемая изоляция. В применениях жесткой пены катализаторы замедленного действия могут также найти применение по тем же причинам, необходимым в формовании эластичной пены, для замедления начальной реакционности системы при обеспечении короткого времени отверждения, требуемого для быстрых циклов получения.

Предполагается, что катализаторы замедленного действия найдут свое главное применение в получении формованных изделий из эластичного и полуэластичного пенополиуретана. В таких применениях желательно сделать время формования как можно короче ("быстрая выемка из формы"), но начало реакции должно быть замедлено с тем, чтобы увеличение вязкости, сопровождающее реакцию, не ставило под угрозу надлежащее заполнение формы. Пены желаемой плотности могут быть получены с МДИ и МДИ/ТДИ системами от замедленного начала нарастания вязкости, что приводит к лучшему расширению реакционной смеси.

Исторически катализаторами замедленного действия, используемыми в вышеуказанных способах, являются кислотно-блокированные амины, обычно простые аминные соли третичного амина и карбоновой кислоты, такой как муравьиная кислота, уксусная кислота или 2-этилгексановая кислота (J. Cellular Plastics, p. 250-255, September/October, 1975). Соли не являются каталитически активными, и, как следствие, амины не активируют реакцию до тех пор, пока соль не диссоциирует при увеличении температуры реакционной смеси. К сожалению, использование аминных катализаторов, блокированных карбоновой кислотой, обычно имеет уплотняющее воздействие на пену (смотри, например, патенты США №№ 3385806, 4701474 и 4785027).

В получении формованных ТДИ пен, таких как для автомобильных сидений, привитой полиэфирполиол смешивают с полиэфирполиолом для того, чтобы получить желаемую жесткость пены. Жесткость часто является главным лимитирующим фактором снижения плотности. Благодаря обычному замедленному действию кислотно-блокированные аминные катализаторы (т.е. аминные соли муравьиной, уксусной, пропионовой и 2-этилгексановой кислот) дают пены с низкой конечной жесткостью, такие катализаторы являются неподходящими для получения формованной ТДИ-пены сорта с низкой плотностью.

Недавно заметный прогресс, сделанный главными производителями полиолов по получению высокореакционных полиолов, которые ведут к ускоренному отверждению формованной ТДИ-пены, подчеркивает необходимость новых катализаторов замедленного действия. Высокореакционные полиолы имеют тенденцию к получению более плотных пен. Поскольку обычные кислотно-блокированные аминные катализаторы замедленного действия также дают плотные пены, их совместное использование с новыми полиолами углубляет проблему плотности. Действительно, становится трудно раздавить пену без разрушения структуры пены.

Однако в полиуретановой отрасли остается потребность в дополнительных катализаторах, имеющих большое время инициирования. Наиболее важно, указанные катализаторы должны замедлять начало реакции изоцианат-полиол, иметь хорошую скорость отверждения и обеспечивать превосходные физические свойства получаемых изделий. Кроме того, указанные катализаторы должны быть способными вводиться в полимерную структуру (т.е. быть реакционными катализаторами).

3. Описание известного уровня техники

Применение кислотно-привитых полиэфирполиолов в качестве регуляторов реакционной способности для получения пенополиуретанов рассмотрено в патенте США № 4701474. Такие кислотно-привитые полиэфирполиолы преднамеренно снижают реакционность рецептур пенополиуретанов без уплотняющего воздействия, что обычно является результатом использования аминных солей карбоновых кислот. Интервал среднечисленной молекулярной массы, заявленный для рассматриваемых кислотно-привитых полиэфирполиолов, составляет 1000-10000.

Получение пенополиуретанов в присутствии полиэфиркислот рассмотрено в патенте США № 4785027. Полиэфиркислотами являются моно- или дикислоты с кислотными функциональными группами на концах полимерных цепей. Полиэфирная цепь построена из этилен- и/или пропиленоксида и имеет повторяющиеся оксиалкиленовые группы. В случае монокислот другой концевой группой может быть алкил- или гидроксилфункциональная группа. Присутствие гидроксильной функциональной группы является необязательным. Такие полиэфиркислоты преднамеренно замедляют начальную скорость реакции без увеличения плотности пены, наблюдаемой с аминными солями муравьиной кислоты. Установлено, что система имеет преимущество над системами на основе муравьиной кислоты в том, что пенополиуретан не является плотным и не испытывает шелушение.

В патенте США № 4366084 испарение диметиламинопропиламина ((DMAPA)(ДМАПА)) снижается при блокировании амина фенолом. Снижение испарения увеличивается прямо с увеличением процента блокирования. Согласно патенту использование солей ДМАПА-фенол при различных степенях блокирования не вызывает никакого ухудшения деформационных свойств пены в воздушном потоке и при сжатии.

Патент США № 5179131 рассматривает, что введение моно- или дикарбоновых кислот в рецептуры пенополиуретанов, полученных с использованием полидисперсий полимера полиизоцианатного полиприсоединения, дает в результате снижение усадки пены. Функциональными группами, присоединенными к кислоте, являются либо алкил, либо алкилен.

Использование аминных солей третаминокислот в качестве катализаторов замедленного действия в получении полиуретанов рассмотрено в патенте США № 4232152.

Использование определенных карбоксилатных солей N-гидроксиалкилчетвертичного аммония в качестве катализаторов замедленного действия для получения полиуретана описано в патентах США №№ 4040992 и 4582861 и в Европейском патенте № 0484749.

Использование определенных алифатических третичных моноаминов и их солей карбоновых кислот в качестве катализаторов в получении пенополиуретанов рассмотрено в патентах США №№ 4450246 и 4617286; патенте Великобритании № 879167 и патенте Канады № 651638. Рассматривается ряд органических моно- и дикарбоновых кислот. Канадский патент 651638 описывает получение пенополиуретанов из политетраметиленэфирного или полипропиленэфирного полиуретанового форполимера с изоцианатными концевыми группами и воды в присутствии кислотно-аминной соли. В некоторых примерах, в частности, приведены в качестве примера соли оксикислоты, лимонной кислоты и либо N-метилморфолина, либо триэтиламина. Патент Великобритании 879167 описывает использование соли третичного амина молочной кислоты.

Патент США № 2932621 рассматривает использование солей диметилэтаноламина и дикарбоновых кислот (таких как щавелевая кислота) в качестве катализатора в получении пенополиуретанов.

Патент США № 3728291 описывает использование солей триэтилендиамина ((TEDA)(ТЭДА)) и муравьиной кислоты в комбинации с 1-(2-гидроксипропил)имидазолом в качестве катализатора, чтобы обеспечить широкие возможности олова в получении пенополиуретанов.

Патенты США №№ 3862150 и 4165412 рассматривают использование третичных аминов и замещенных карбоновых кислот в качестве катализаторов в получении пенополиуретанов. Кислота может иметь гидроксильную группу на одном конце молекулы и группу, выбранную из CN, SO, SO2, CO, NO2, COCH3 и СО-фенил, - на другом конце. Примером является соль ТЭДА и циануксусной кислоты.

Европейский патент № 0088377 рассматривает способ получения карбаматных и карбонатных солей третичных аминов, который содержит смешение вторичных и третичных аминов в присутствии диоксида углерода.

Европейский патент № 0361937 рассматривает использование солей карбоновых кислот для замедления реакции между аминированными полиэфирполиолами и изоцианатом, так что эффективное вспенивание может иметь место до того, как реакция пройдет полностью.

Европейский патент № 0140480 рассматривает использование солей монокарбоновых кислот бис(аминоэтил)эфирных производных в качестве катализаторов для получения пенополиуретанов.

Совсем недавно было установлено, что соли третичного амина и карбоновой кислоты с гидроксильной и/или галогенидной функциональностью могут преимущественно использоваться в качестве катализаторов замедленного действия для промотирования реакций, входящих в получение полиуретанов, включая одностадийные полиуретаны и, в частности, эластичные пенополиуретаны. Указанная технология описана в патентах США №№ 5489618 и 6395796 и в Европейском патенте № 0656383. Использование таких аминных солей приводит к получению пенополиуретанов, которые являются более открытыми, либо более легко открываемыми, либо теми и другими. Также патент США № 6387972 описывает использование специальных реакционных третичных аминных солей для улучшения деформации при сжатии в процессе влажного старения.

Краткое описание изобретения

Задачей настоящего изобретения является создание каталитической системы замедленного действия для катализирования реакции между изоцианатной функциональной группой и соединением, содержащим активный водород, например спиртом, полиолом, амином, водой и т.д., с получением пенополиуретанов.

Соответственно, предусматривается способ получения пенополиуретана, который содержит взаимодействие полиизоцианата и компонента, содержащего активный водород, включая воду и органический полиол, в присутствии каталитически эффективного количества аминной каталитической системы замедленного действия, содержащей продукт взаимодействия (а) одной или более карбоновых кислот, имеющих гидроксильную и/или галогенидную функциональность; (b) одной или более третаминомочевин; и, возможно, (с) реагента, выбранного из группы, состоящей из определенного реакционного третичного амина (аминов), определенного третаминокарбамата (карбаматов) и их смесей. Если желательно, в способе получения пенополиуретана может использоваться один или более оловоорганических катализаторов.

Кроме того, согласно настоящему изобретению предусматривается пенополиуретан, имеющий повторяющиеся звенья, полученные взаимодействием органического полиизоцианата и компонента, содержащего активный водород, включая воду и органический полиол, и каталитически эффективного количества аминной каталитической системы замедленного действия, содержащей продукт взаимодействия (а) одной или более карбоновых кислот, имеющих гидроксильную и/или галогенидную функциональность; (b) одной или более третаминомочевин; и, возможно, (с) реагента, выбранного из группы, состоящей из определенного реакционного третичного амина (аминов), определенного третаминокарбамата (карбаматов) и их смесей. Если желательно, в способе получения пенополиуретана может использоваться один или более оловоорганических катализаторов.

Подробное описание предпочтительных вариантов

Настоящее изобретение относится к полиуретановому катализу с каталитической системой замедленного действия и, возможно, оловоорганическим катализатором. Каталитическая система содержит продукт взаимодействия (а) одной или более карбоновых кислот, имеющих гидроксильную и/или галогенидную функциональность; (b) одной или более третаминомочевин; и, возможно, (с) реагента, выбранного из группы, состоящей из определенного реакционного третичного амина (аминов), определенного третаминокарбамата (карбаматов) и их смесей. Использование каталитической системы по изобретению для получения пенополиуретанов, особенно пен, получаемых с использованием одностадийного вспенивания, квазифорполимерных и форполимерных способов, дает значительные преимущества над использованием мочевинных реакционных катализаторов.

Использование рассматриваемых каталитических систем замедленного действия в технологии, такой как технология одностадийного вспенивания, неожиданно приводит к получению эластичных пенополиуретанов с высокой упругостью ((HR)(ВУ)), имеющих улучшенные характеристики долговечности, такие как, например, УСВС, по сравнению с пенополиуретанами, полученными только с такой же реакционной третаминомочевиной. Термин "улучшенные характеристики долговечности", как использовано здесь, относится к значению определения свойства или свойств относительно долговечности, например, УСВС, являющегося, по меньшей мере, равным, если не лучшим, чем требования, выдвинутые конечным пользователем. Эта находка является неожиданной, так как специалистам в данной области техники хорошо известно, что третаминовые соли карбоновых кислот не влияют значительно на УСВС. Кроме того, значительное улучшение УСВС достигается только в сочетании с определенными реакционными третичными аминами и их смесями. Неожиданно значительное улучшение характеристик долговечности различных рецептур пены, например, различных технологий (таких как ТДИ и МДИ) и различных плотностей пены, достигается с карбоновыми оксикислотами и/или галогенводородными кислотами. Такое улучшение зависит от определенного реакционного третичного амина или смесей реакционных третичных аминов, степени блокирования и типа карбоновых оксикислот и/или галогенводородных кислот.

Другим преимуществом замедленного каталитического действия рассматриваемой каталитической системы (систем) является улучшенная текучесть реакционной смеси и получение более открытых или с большей легкостью открытия пен. Это качество демонстрируется сниженным усилием раздавливания ((FTC)(УР)). Получение более открытых или с большей легкостью открытия пен дает пены, имеющие меньшую усадку. Дополнительным преимуществом каталитической системы является получение высокоупругой формованной пены с улучшенной жесткостью, особенно, при использовании ТДИ.

Настоящее изобретение относится к способу получения эластичных и полуэластичных пенополиуретанов и к способу получения жестких пенополиуретанов. Способ является особенно подходящим для получения эластичных, полуэластичных и жестких пен с использованием одностадийного вспенивания, квази-форполимерного и форполимерного способов. Кинетика полиуретановой реакции способов, рассматриваемых здесь, регулируется введением во вспенивающуюся смесь аминной каталитической системы замедленного действия и, возможно, оловоорганического катализатора. Катализатор замедленного действия содержит продукт взаимодействия (а) одной или более карбоновых кислот, имеющих гидроксильную и/или галогенидную функциональность; (b) одной или более третаминомочевин; и, возможно, (с) реагента, выбранного из группы, состоящей из определенного реакционного третичного амина (аминов), определенного третаминокарбамата (карбаматов) и их смесей, для промотирования реакций, которые используют при получении полиуретанов, предпочтительно одностадийных полиуретанов и, особенно, эластичных пенополиуретанов.

Способ получения полиуретана настоящего изобретения обычно включает взаимодействие органического полиизоцианата; полиола, например полиола, имеющего гидроксильное число от примерно 15 до примерно 700; и каталитической системы замедленного действия, состоящей из вышеуказанных реакционных продуктов. В дополнение к ранее указанным материалам композиции эластичных и полуэластичных пен (называемых здесь просто эластичными пенами) также обычно включают: воду; необязательный вспомогательный органический низкокипящий вспенивающий агент или необязательный инертный газ; силиконовое поверхностно-активное вещество; необязательный оловоорганический катализатор и необязательный сшивающий агент для стабилизации или отверждения. Рецептуры жестких пен часто содержат как низкокипящий органический материал или инертный газ, так и воду для вспенивания.

"Одностадийным способом вспенивания" для получения пенополиуретанов является одностадийный способ, в котором все ингредиенты, необходимые (или желательные) для получения вспененного полиуретанового продукта, включая полиизоцианат, органический полиол, воду, катализаторы, поверхностно-активное вещество (поверхностно-активные вещества), необязательные вспенивающие агенты и т.п., просто смешивают вместе, выливают на движущийся конвейер или в форму подходящей конфигурации и отверждают. Одностадийный способ противопоставляется форполимерному способу, в котором жидкий форполимерный аддукт полиизоцианата и полиола, обычно имеющий концевые изоцианатные группы, сначала получают в отсутствие любых пенообразующих компонентов, и затем форполимер взаимодействует с водой в присутствие катализатора на второй стадии с образованием твердого уретанового полимера.

Карбоновые кислоты с гидроксильными и/или галогенидными функциональными группами, используемые в образовании каталитической системы замедленного действия согласно настоящему изобретению, имеют общую формулу:

(X)n-R-(COOH)m

где R представляет собой, по меньшей мере, двухвалентный углеводородный остаток, обычно, по меньшей мере, двухвалентный линейный или разветвленный алифатический углеводородный остаток, и/или, по меньшей мере, двухвалентный алициклический или ароматический углеводородный остаток; Х представляет собой независимо хлор, бром, фтор или гидроксил; n представляет собой целое число, имеющее значение не менее 1, и дает возможность осуществлять моно- или полизамещение галогена и/или гидроксила на углеводородном остатке, и m представляет собой целое число, имеющее значение не менее 1, и дает возможность осуществлять моно- и полизамещение на углеводородном остатке, при условии, что ни один углеродный атом не имеет более двух Х заместителей. Обычно m и n независимо имеют значение от 1 до примерно 4.

"По меньшей мере двухвалентным углеводородным остатком" может быть насыщенный или ненасыщенный углеводородный остаток с 1-20 углеродными атомами, включая линейный алифатический углеводородный остаток, разветвленный алифатический углеводородный остаток, алициклический углеводородный остаток или ароматический углеводородный остаток. Другими словами иное, R может представлять собой, например, линейную или разветвленную алкиленовую группу с от 1 до примерно 20 углеродными атомами, циклическую алкиленовую группу с от 4 до примерно 10 углеродными атомами, ариленовую, алкариленовую или аралкиленовую группу с примерно 6-20 углеродными атомами. Алкилены с от 2 до примерно 10 углеродами и арилены с 6 углеродами являются обычно предпочтительными. Определенными неограничивающими примерами подходящих углеводородных остатков являются метилен, этилен, 1,1-пропилен, 1,3-пропилен, 1,2-пропилен, 1,4-бутилен, бутилен, 1,1-амилен, 1,1-децилен, 2-этил-1,1-пентилен, 2-этилгексилен, o-, м-, п-фенилен, этил-п-фенилен, 2,5-нафтилен, п,п'-бифенилен, циклопентилен, циклогептилен, ксилол, 1,4-диметиленфенилен и т.п. Специалист в данной области техники легко определит широкий ряд доступных углеводородных остатков для использования здесь. Хотя вышеотмеченные радикалы имеют два доступных участка замещения, по меньшей мере, один для карбоксильной группы и один для гидроксила или галогена, ожидается, что дополнительные водородные атомы на углеводороде могут быть замещены другими галоген-, и/или гидроксил-, и/или карбоксил-группами.

Кислоты с гидроксильными и галогенидными функциональными группами, подходящие для использования здесь, включают (но не ограничиваясь этим) салициловую кислоту, бензиловую кислоту, оксибензойную кислоту, диоксибензойную кислоту, триоксибензойную кислоту, глюконовую кислоту, лимонную кислоту, гликолевую кислоту, диметилолпропионовую кислоту, яблочную кислоту, молочную кислоту, винную кислоту, 2-оксиметилпропионовую кислоту, оксимасляную кислоту, хлорпропионовую кислоту, бромпропионовую кислоту, дихлорпропионовую кислоту, дибромпропионовую кислоту, хлоруксусную кислоту, дихлоруксусную кислоту, бромуксусную кислоту, дибромуксусную кислоту, броммасляную кислоту, бромизомасляную кислоту, дихлорфенилуксусную кислоту, броммалоновую кислоту, дибромянтарную кислоту, 3-хлор-2-оксипропионовую кислоту, дихлорфталевую кислоту, хлормалеиновую кислоту, фторбензойную кислоту, хлорбензойную кислоту, бромбензойную кислоту, дифторбензойную кислоту, дихлорбензойную кислоту, дибромбензойную кислоту, дибромсалициловую кислоту, 2-бромкаприловую кислоту, 2-бромгексадекановую кислоту, 2,2-дихлор-1-метилпропионовую кислоту и их смеси. Кислоты с гидрокси- и галоген-функциональными группами, используемые при осуществлении настоящего изобретения, обычно имеют средневесовую молекулярную массу Mw ниже примерно 300 и предпочтительно ниже примерно 200.

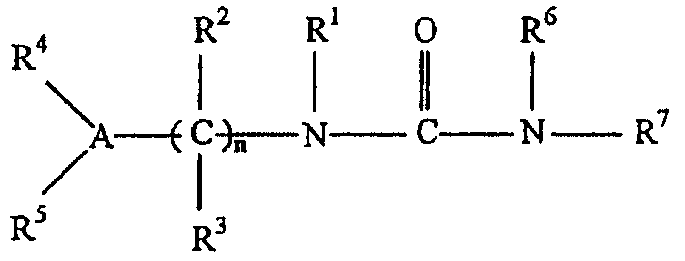

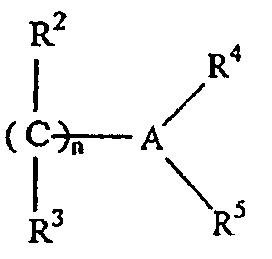

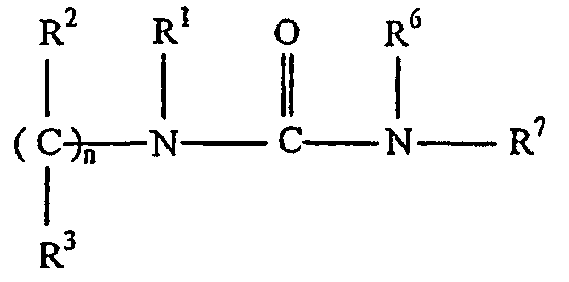

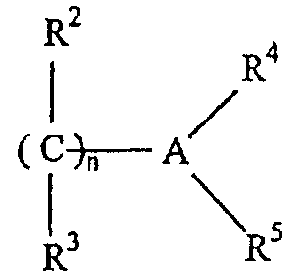

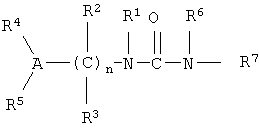

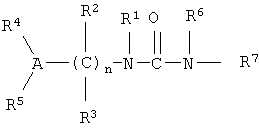

Вторым компонентом в образовании реакционного продукта каталитической системы замедленного действия являются третаминомочевины. Подходящими третаминомочевинами для использования в данном изобретении могут быть любые моно- и бис-третаминомочевины, используемые для катализирования реакций изоцианата с соединениями, содержащими атомы активного водорода, представленные общей формулой

в которой А представляет собой СН или N; R1 представляет водород или группу формулы

в которой n представляет собой целое число от 1 до 6; R2 и R3 каждый представляет собой С1-С6-алкил-группу; R4 и R5 каждый представляет собой С1-С6-алкил-группу или вместе представляют С2-С6-алкилен-группу, которая может содержать гетероатомы, например кислород или NR8, где R8 представляет собой водород или С1-С4-алкил-группу, или группу формулы

в которой R6 и R7, которые могут быть одинаковыми или различными, каждый представляет собой водород или группу формулы

в которой R2, R3, R4 и R5 имеют вышеуказанные значения. Предпочтительно в вышеуказанной общей формуле R1, R2, R3, R6 и R7 каждый представляет собой водород, R4 и R5 каждый представляет собой метильную группу, когда А представляет N, или вместе представляют CH2CH2N(CH3)CH2, когда А представляет СН, и n представляет собой 1-3, предпочтительно 2 или 3.

Особенно используемые третаминомочевины включают (но не ограничиваясь этим) монотретаминоалкилмочевины, бис(третаминоалкил)мочевины и их смеси. Примерами подходящих моно(третаминоалкил)мочевин и бис(третаминоалкил)мочевины являются 2-диметиламиноэтилмочевина, N,N'-бис(2-диметиламиноэтил)мочевина, N,N-бис(2-диметиламиноэтил)мочевина, 3-диметиламинопропилмочевина, N,N'-бис(3-диметиламинопропил)мочевина, N,N-бис(3-диметиламинопропил)мочевина, 1-(N-метил-3-пирролидин)метилмочевина, 1,3-бис(N-метил-3-пирролидин)метилмочевина, 3-пиперидинпропилмочевина, N,N'-бис(3-пиперидинпропил)мочевина, 3-морфолинпропилмочевина, N,N'-бис(3-морфолинпропил)мочевина, 2-пиперидинэтилмочевина, N,N'-бис(2-пиперидинэтил)мочевина, 2-морфолинэтилмочевина и N,N'-бис(2-морфолинэтил)мочевина, причем 3-диметиламинопропилмочевина и N,N'-бис(3-диметиламинопропил)мочевина являются наиболее предпочтительными. Патенты США №№ 4644017 и 6232356 рассматривают аминоалкилмочевины, используемые в осуществлении настоящего изобретения, содержание которых приводится здесь в качестве ссылки.

Вообще, мономочевины и бис-мочевины могут быть получены взаимодействием мочевины и соответствующего третичного алкиламина в подходящих мольных соотношениях в инертной атмосфере и при повышенных температурах от примерно 80 до примерно 180°С с выделением аммиака.

Реакционный продукт каталитической системы замедленного действия может необязательно включать один или более отдельных реакционных третичных аминов, третаминокарбаматов и их смесей. Отдельными реакционными третичными аминами, подходящими для использования в рассматриваемой каталитической системе, являются бис(диметиламинопропил)амино-2-пропанол, бис(диметиламинопропил)амин, диметиламинопропилдипропаноламин, бис(диметиламино)-2-пропанол, N,N,N'-триметил-N'-гидроксиэтилбис(аминоэтил)эфир и их смеси.

Подходящим третаминокарбаматом (карбаматами) для использования в рассматриваемой каталитической системе являются диметиламиноэтоксиэтилкарбамат, бис(диметиламинопропил)амино-2-пропилкарбамат, диметиламиноэтилкарбамат и т.п. и их смеси.

Вообще, третаминокарбаматы могут быть получены взаимодействием реакционных третичных аминов, например реакционного третичного амина, имеющего реакционный водород, например -ОН-группу, и диизоцианата. Как легко заметит специалист в данной области техники, реакционный третичный амин, имеющий гидроксильную функциональную группу, взаимодействует с диизоцианатом с образованием третаминокарбамата, тогда как реакционный третичный амин, имеющий первичную или вторичную функциональную аминогруппу, взаимодействует с диизоцианатом с образованием третаминомочевины. Подходящими отдельными реакционными третичными аминами, которые могут использоваться для получения третаминокарбамата (карбаматов), являются диметиламиноэтоксиэтанол, диметиламиноэтанол, бис(диметиламинопропил)амино-2-пропанол и их смеси. Изоцианатами, которые могут использоваться для получения третаминокарбамата (карбаматов), являются алифатические, циклоалифатические и ароматические полифункциональные изоцианаты, в частности, дифункциональные изоцианаты, имеющие от 2 до 18 углеродных атомов, предпочтительно 4-14 углеродных атомов, такие как 1,6-гексаметилендиизоцианат, 1,4-тетраметилендиизоцианат, этилендиизоцианат и 1,12-додекандиизоцианат, 5-изоцианат-1-(изоцианатметил)-1,3,3-триметилциклогексан (изофорондиизоцианат, смесь изомеров), 1,3-бис(1-изоцианат-1-метилэтил)бензол, циклогексан-1,3-диизоцианат, циклогексан-1,4-диизоцианат, а также их смеси, 4,4'- и 2,4-диизоцианатдициклогексилметан и 1,3- и 1,4-фенилендиизоцианат и их смеси. Предпочтительными изоцианатами, которые могут использоваться для получения третаминокарбамата в рассматриваемом изобретении, являются 5-изоцианат-1-(изоцианатметил)-1,3,3-триметилциклогексан (изофорондиизоцианат, смеси изомеров), 1,3-бис(1-изоцианат-1-метилэтил)бензол, алифатический изоцианат, такой как гексаметилендиизоцианат, и их смеси.

При введении каталитической системы замедленного действия настоящего изобретения в полиуретановую реакционную смесь инициирование реакции вспенивания замедляется. Время полного отверждения, однако, не ухудшается. Кроме того, получаются некоторые неожиданные результаты, особенно при использовании рассматриваемой каталитической системы для получения эластичных пен в одностадийном способе вспенивания. При использовании в качестве катализатора реакционного продукта настоящего изобретения реализуются некоторые неожиданные преимущества, которые включают: (1) получение эластичной пены с улучшенной УСВС; (2) получение эластичных ВУ-пен на основе ТДИ с улучшенной жесткостью; (3) более открытую или более легко открываемую пористую структуру (например, значительное снижение усилия, требуемого для открытия пор эластичных пен при механическом раздавливании); и (4) сниженную усадку пены.

Если желательно, в рассматриваемой каталитической системе замедленного действия могут также использоваться оловоорганические соединения. Подходящие оловоорганические соединения включают, например, любое из оловоорганических соединений, используемых в получении полиуретанов. Используемые оловоорганические соединения включают (но не ограничиваясь этим) оловоорганические карбоксилаты, оловоорганические оксиды, оловоорганические сложные тиоэфиры, оловоорганические меркаптиды и т.п. и их смеси. Примерами используемых оловоорганических карбоксилатов являются дибутилоловодилаурат (поставляемый фирмой Crompton Corp. под торговыми марками Fomrez SUL4 и Fomrez UL-28). Примерами используемых оловоорганических оксидов являются оловоорганические оксиды, поставляемые фирмой Crompton Corp. под торговой маркой Fomrez, например Fomrez SUL-11A. Примерами используемых оловоорганических сложных тиоэфиров являются оловоорганические сложные тиоэфиры, поставляемые фирмой Crompton Corp. под торговой маркой Fomrez, например Fomrez UL24 и UL6. Примерами используемых оловоорганических меркаптидов являются оловоорганические меркаптиды, поставляемые фирмой Crompton Corp. под торговой маркой Fomrez, например Fomrez UL-29 или UL-1.

Реакционные продукты взаимодействия (а) кислот с гидрокси- и/или галоген-функциональными группами, (b) третаминомочевины, (с) реагента, выбранного из группы, состоящей из определенных реакционного третичного амина (аминов), третаминокарбамата (карбаматов) и их смесей, могут быть получены просто при смешении каждого из вышеуказанных реагентов в подходящем органическом растворителе или водном растворителе, особенно воде. Предпочтительными органическими растворителями являются этиленгликоль, диэтиленгликоль, пропиленгликоль и дипропиленгликоль. Среди указанных растворителей наиболее часто используемыми являются вода, диэтиленгликоль и этиленгликоль. Кислота с гидрокси- и/или галоген-функциональными группами может вводиться в предварительную смесь смолы, состоящую из всех компонентов рецептуры, включая третаминомочевины и необязательное соединение (соединения) определенного третичного амина и/или третаминокарбамата и оловоорганическое соединение. Нейтрализация аминного соединения (соединений) в предварительной смеси смолы кислотой с гидрокси- и/или галоген-функциональными группами является быстрым процессом. Уравновешенные продукты взаимодействия кислот и аминов с образованием различных блокированных пар также являются особенно используемыми. Введение реакционного продукта вышеуказанных реагентов в рецептуру смолы может дать в результате раствор или стабильную дисперсию.

Рассматриваемая каталитическая система настоящего изобретения может быть единственным катализатором, используемым в способе получения полиуретана, или, возможно, используется в комбинации с одним или более другими уретановыми катализаторами, например каталитическими солями металлов, например каталитическими карбоксилатами щелочного металла или щелочно-земельного металла, другими катализаторами замедленного действия или другими известными полиуретановыми катализаторами. В зависимости от соединения (соединений) определенной реакционной третаминомочевины и определенного реакционного третичного амина (аминов) и/или реакционного третаминокарбамата (карбаматов), используемых в рецептуре, количество кислот с гидрокси- и/или галоген-функциональными группами, взаимодействующих с вышеуказанным определенным реакционным аминным соединением (соединениями), может регулироваться с достижением желаемой реакционной способности, такой как замедление инициирования и изменение реакционной способности, в процессе образования полиуретана.

Как легко заметит специалист в данной области техники, желаемые каталитические системы будут содержать как свободный амин, так и связанный амин в виде (1) реакционного продукта соединения (соединений) третаминомочевины и кислоты с гидрокси- и/или галоген-функциональными группами и (2) реакционного продукта определенного реакционного третичного амина (аминов) и кислоты с гидрокси- и/или галоген-функциональными группами и/или реакционного продукта третаминокарбамата (карбаматов) и кислоты с гидрокси- и/или галоген-функциональными группами. Предполагается, что имеет место кислотообменное равновесие, если присутствует более одного амина. Поэтому количество свободного амина и связанного амина указанных каталитических систем варьируется в зависимости от равновесия системы. На основе кислотно-щелочных эквивалентов количество реакционного продукта амина и кислоты обычно находится в интервале примерно 2-80% от общих аминных эквивалентов в рецептуре. Предпочтительное количество амина, присутствующего в качестве реакционного продукта (определенная реакционная аминная соль) в рецептуре смолы, обычно находится в интервале примерно 2-50% от общего содержания определенного реакционного третичного амина на базе эквивалентов и предпочтительно в интервале примерно 5-40%.

Полиолами, которые используются в способе изобретения для получения полиуретана, в частности, способом одностадийного вспенивания, являются любой из типов, используемых в настоящее время в технике для получения эластичных плиточных пен, эластичных формованных пен, полуэластичных пен и жестких пен. Полиолы, например простые полиэфирполиолы или сложные полиэфирполиолы, обычно имеют гидроксильные числа в интервале от примерно 15 до примерно 700. Гидроксильные числа находятся предпочтительно в интервале примерно 20-60 для эластичных пен, примерно 100-300 для полуэластичных пен и примерно 250-700 для жестких пен.

Для эластичных пен предпочтительная функциональность полиолов, т.е. среднее число гидроксильных групп на молекулу полиола, составляет примерно 2-4 и наиболее предпочтительно примерно 2,3-3,5. Для жестких пен предпочтительная функциональность составляет примерно 2-8 и наиболее предпочтительно примерно 3-5.

Полиолами, которые могут использоваться в способе настоящего изобретения либо в отдельности, либо в смеси, могут быть любые из следующих неограничивающих классов:

а) простые полиэфирполиолы, получаемые взаимодействием полиоксиалканов с одним или более алкиленоксидов, например этиленоксидом, пропиленоксидом и т.д.;

b) простые полиэфирполиолы, получаемые взаимодействием спиртов с высокой функциональностью, сахарных спиртов, сахаридов и/или аминов с высокой функциональностью, если желательно, в смеси со спиртами с низкой функциональностью и/или аминами с алкиленоксидами, например этиленоксидом, пропиленоксидом и т.д.;

(с) простые полиэфирполиолы, получаемые взаимодействием фосфора и фосфорных кислот с алкиленоксидами, например этиленоксидом, пропиленоксидом и т.д.;

(d) простые полиэфирполиолы, получаемые взаимодействием полиароматических спиртов с алкиленоксидами, например этиленоксидом, пропиленоксидом и т.д.;

(е) простые полиэфирполиолы, получаемые взаимодействием аммиака и/или амина с алкиленоксидами, например этиленоксидом, пропиленоксидом и т.д.;

(f) простые полиэфирполиолы, получаемые взаимодействием полифункционального инициатора, например диола, с оксикарбоновой кислотой или ее лактоном, например оксикапроновой кислотой или е-капролактоном;

(g) полиоксаматполиолы, получаемые взаимодействием оксалатного сложного эфира и диамина, например гидразина, этилендиамина и т.д., непосредственно в простом полиэфирполиоле;

(h) полимочевинаполиолы, получаемые взаимодействием диизоцианата и диамина, например гидразина, этилендиамина и т.д., непосредственно в простом полиэфирполиоле.

Для эластичных пен предпочтительными типами алкиленоксидных аддуктов полиоксиалканов являются этиленоксидные и пропиленоксидные аддукты алифатических триоксиалканов. Для жестких пен предпочтительными типами алкиленоксидных аддуктов являются этиленоксидные и пропиленоксидные аддукты аммиака, толуолдиамин, сахароза и фенолоформальдегидноаминные смолы (основания Манниха).

Привитые или полимерные полиолы широко используются в получении эластичных пен и являются вместе со стандартными полиолами одним из предпочтительных классов полиолов, используемых в способе данного изобретения. Полимерными полиолами являются полиолы, которые содержат стабильную дисперсию полимера, например, в полиолах (а)-(е), указанных выше, и более предпочтительно полиолы типа (а). Другими полимерными полиолами, используемыми в способе данного изобретения, являются полимочевинаполиолы и полиоксаматполиолы.

Полиизоцианатами, которые используются в способе получения пенополиуретанов данного изобретения, являются органические соединения, которые содержат, по меньшей мере, две изоцианатные группы, и обычно являются любые из известных ароматических или алифатических полиизоцианатов. Подходящие органические полиизоцианаты включают, например, углеводороддиизоцианаты (например, алкилендиизоцианаты и арилендиизоцианаты), такие как метилендифенилдиизоцианат (МДИ) и 2,4- и 2,6-толуолдиизоцианат (ТДИ), а также известные триизоцианаты и полиметиленполи(фениленизоцианаты), также известные как полимерный или неочищенный МДИ. Для эластичных и полуэластичных пен предпочтительными изоцианатами обычно являются, например, смеси 2,4-толуолдиизоцианата и 2,6-толуолдиизоцианата (ТДИ) в пропорциях по массе примерно 80% и примерно 20% соответственно, а также примерно 65% и примерно 35% соответственно; смеси ТДИ и полимерного МДИ предпочтительно в пропорции по массе от примерно 80% ТДИ и примерно 20% неочищенного полимерного МДИ до примерно 50% ТДИ и примерно 50% неочищенного полимерного МДИ; и все полиизоцианаты МДИ-типа. Для жестких пен предпочтительными изоцианатами являются, например, полиизоцианаты МДИ-типа и предпочтительно неочищенный полимерный МДИ.

Количество полиизоцианата, введенного в рецептуры пены, используемое относительно количества других материалов в рецептурах, описывается термином "изоцианатный индекс". "Изоцианатный индекс" означает фактическое количество использованного полиизоцианата, деленное на теоретически требуемое стехиометрическое количество полиизоцианата, необходимое для взаимодействия со всем активным водородом в реакционной смеси, умноженное на сто (100) (см., например, Oertel, Polyurethane Handbook, Hanser Publishers, New York, NY (1985)). Изоцианатные индексы в реакционных смесях, используемых в способе данного изобретения, обычно составляют от 60 до 140. Более часто изоцианатный индекс для эластичных ТДИ-пен составляет обычно от 85 до 120, для формованных ТДИ-пен обычно от 90 до 105; для формованных МДИ-пен наиболее часто - от 70 до 90; и для жестких МДИ-пен обычно от 90 до 130. Некоторые примеры полиизоциануратных жестких пен получены при таких высоких индексах, как 250-400.

Воду часто используют в качестве реакционного вспенивающего агента как в эластичных, так и в жестких пенах. В получении плиточных эластичных пен вода обычно может использоваться в концентрациях, например, от 2 до 6,5 ч. на 100 ч. полиола, и более часто от 3,5 до 5,5 ч. на 100 ч. полиола. Уровни воды для формованных ТДИ-пен обычно составляют, например, от 3 до 4,5 ч. на 100 ч. полиола. Для МДИ-пен уровни воды обычно составляют, например, от 2,5 до 5 ч. на 100 ч. полиола. Уровни воды для жестких пен, например, составляют от 0,5 до 5 ч. на 100 ч. полиола и более часто от 0,5 до 1 ч. на 100 ч. полиола. Физические вспенивающие агенты, такие как вспенивающие агенты на основе летучих углеводородов или галогенированных углеводородов и других нереакционных газов, также могут использоваться в получении пенополиуретанов в соответствии с настоящим изобретением. Значительная часть изоляционных жестких пен вспенивается летучими углеводородами или галогенированными углеводородами, и предпочтительными вспенивающими агентами являются хлорфторуглеводороды ((HCFC)(ХФУВ)) и летучие углеводороды пентан и циклопентан. В получении эластичных пен для панелей вода является главным вспенивающим агентом, однако другие вспенивающие агенты могут использоваться в качестве вспомогательных вспенивающих агентов. Для плиточных эластичных пен предпочтительными вспомогательными вспенивающими агентами являются диоксид углерода и дихлорметан (метиленхлорид). Также могут использоваться другие вспенивающие агенты, такие как, например, хлорфторуглеводород ((CFC)(ХФУ)), трихлормонофторметан (CFC-11).

Формованные эластичные пены обычно не используют инертный вспомогательный вспенивающий агент и в любом случае вводят меньше вспомогательных вспенивающих агентов, чем плиточные пены. Однако имеется большой интерес к использованию диоксида углерода в некоторых технологиях формования. Формованные МДИ-пены в Азии и в некоторых развивающихся странах используют метиленхлорид, CFC-11 и другие вспенивающие агенты. Количество вспенивающего агента варьируется в соответствии с желаемой плотностью пены и жесткостью пены, как известно специалистам в данной области техники. В случае использования количество вспенивающего агента углеводородного типа варьируется от, например, следового количества до примерно 50 ч. на 100 ч. полиола, и СО2 варьируется от, например, примерно 1 до примерно 10%. Катализаторы, которые могут использоваться для получения полиуретанов в дополнение к каталитической системе замедленного действия настоящего изобретения, включают третичные амины как нереакционного (фугитивного), так и реакционного типов. Реакционными аминными катализаторами являются соединения, которые содержат один или более атомов активного водорода и, как следствие, могут реагировать с изоцианатом и быть химически связанными в полиуретановой полимерной матрице. Для получения эластичных плиточных и формованных пен предпочтительными аминными катализаторами являются бис(N,N-диметиламиноэтил)эфир и 1,4-диазабицикло[2.2.2]октан. Для получения жестких пен предпочтительными аминными катализаторами являются диметилциклогексиламин ((DMCHA)(ДМЦГА)) и диметилэтаноламин ((DMEA) (ДМЭА)). Катализаторы на основе солей металлов также могут использоваться и часто используются в рецептурах пенополиуретанов. Для эластичных плиточных пен обычно предпочтительной солью металла является октоат олова. Для жестких пен предпочтительными катализаторами на основе солей металлов являются ацетат калия и октоат калия. Катализаторы на основе солей металлов обычно используются в полиуретановых рецептурах в небольших количествах, например в количествах в интервале от примерно 0,001 ч. на 100 ч. полиола до примерно 0,5 ч. на 100 ч. полиола.

Сшивающие агенты также могут использоваться в получении пенополиуретанов. Сшивающие агенты обычно являются небольшими молекулами, обычно с молекулярной массой менее 350, которые содержат активные атомы водорода для реакции с изоцианатом. Функциональность сшивающего агента составляет более 3 и предпочтительно от 3 до 5. Количество используемого сшивающего агента может варьироваться в интервале от примерно 0,1 ч. на 100 ч. полиола до примерно 20 ч. на 100 ч. полиола, и используемое количество регулируют для достижения требуемой стабилизации пены или жесткости пены. Примеры сшивающих агентов включают глицерин, диэтаноламин, триэтаноламин и тетраоксиэтилендиамин.

Силиконовые поверхностно-активные вещества, которые могут использоваться в способе данного изобретения, включают, например, "гидролизующиеся" блок-сополимеры полисилоксанполиоксиалкилен, "негидролизующиеся" блок-сополимеры полисилоксан - полиоксиалкилен, цианалкилполисилоксаны, алкилполисилоксаны и полидиметилсилоксановые масла. Тип силиконового поверхностно-активного вещества и требуемое количество зависят от типа получаемой пены, как известно специалистам в данной области техники. Силиконовые поверхностно-активные вещества могут использоваться как таковые или растворенными в растворителях, таких как гликоли. Для эластичных плиточных пен реакционная смесь обычно содержит от примерно 0,1 до примерно 6 ч. на 100 ч. полиола силиконового поверхностно-активного вещества и более часто от примерно 0,7 до примерно 2,5 ч. на 100 ч. полиола. Для эластичной формованной пены реакционная смесь обычно содержит от примерно 0,1 до примерно 5 ч. на 100 ч. полиола силиконового поверхностно-активного вещества и более часто от примерно 0,5 до примерно 2,5 ч. на 100 ч. полиола. Для жестких пен реакционная смесь обычно содержит от примерно 0,1 до примерно 5 ч. на 100 ч. полиола силиконового поверхностно-активного вещества и более часто от примерно 0,5 до примерно 3,5 ч. на 100 ч. полиола. Используемое количество регулируется для достижения требуемой пористой структуры пены и стабилизации пены.

Температуры, используемые для получения полиуретанов, варьируются в зависимости от типа пены и конкретного способа, используемого для получения, как хорошо понятно специалистам в данной области техники. Эластичные плиточные пены обычно получают при смешении реагентов обычно при температуре окружающей среды от примерно 20°С до примерно 40°С. Конвейер, на котором пена поднимается и отверждается, находится по существу при температуре окружающей среды, которая может значительно варьироваться в зависимости от географической зоны, где получают пену, и времени года. Эластичные формованные пены обычно получают при смешении реагентов при температурах от примерно 20°С до примерно 30°С и более часто от примерно 20°С до примерно 25°С. Смешанные исходные материалы подают в форму обычно выливанием. Форму предпочтительно нагревают до температуры от примерно 20°С до примерно 70°С и более часто от примерно 40°С до примерно 65°С. Исходные материалы напыляемой жесткой пены смешивают и напыляют при температуре окружающей среды. Исходные материалы формуемой жесткой пены смешивают при температуре в интервале от примерно 20°С до примерно 35°С. Предпочтительным способом для получения эластичных пен для панелей, формованных пен и жестких пен согласно настоящему изобретению является "одностадийный" способ, где исходные материалы смешиваются и взаимодействуют в одну стадию.

Основная методика, использованная для смешения реагентов и получения лабораторных плит для оценки свойств пены, является следующей:

1. Ингредиенты рецептуры взвешивают при подготовке к последующему введению в подходящий смесительный контейнер (картонная чашка).

2. Предварительную смесь воды, катализаторов и диэтаноламина ((DEOA)(ДЭА)) получают в подходящем контейнере.

3. Полиол, разрыхлитель (для МДИ-рецептур), предварительную смесь и силиконовое поверхностно-активное вещество тщательно смешивают в картонной чашке с использованием сверлильного станка при 2000 об/мин.

4. Изоцианат вводят и смешивают с другими реакционными ингредиентами.

5. Реакционную смесь выливают в алюминиевую форму размером 30×30×10 см. Температуру формы регулируют при 60°С (ТДИ) или 50°С (МДИ) с помощью термостата с циркуляцией горячей воды. Крышка формы имеет выпарные отверстия по четырем углам.

В таблицах II и III представлены определения свойств пены, позволяющие сравнить УСВС (HACS). Методы испытаний, использованные для определения физических характеристик пены, полученной в примерах, указаны ниже в таблице I:

Термины и сокращения, использованные в описании, включая последующие примеры, имеют следующее значение:

В то время как объем настоящего изобретения определяется прилагаемой формулой изобретения, следующие неограничивающие примеры иллюстрируют некоторые аспекты изобретения и, в частности, описывают методы оценки. Примеры представлены для иллюстративных целей и не должны истолковываться как ограничения настоящего изобретения.

Рецептуры, представленные в таблицах II и III, являются типичными для получения высокоупругих формованных МДИ- и ТДИ-пен для автомобильного сиденья. В таблицах представлено для каждого примера, что салициловая кислота используется для блокирования аминных реагентов.

Сравнительные примеры A-D и примеры 1-7

Таблица II, представленная ниже, показывает значительное улучшение УСВС у формованных МДИ-пен, использующих каталитическую систему замедленного действия в объеме изобретения (т.е. примеры 1-7), по сравнению с каталитической системой, образованной из третаминомочевины в отдельности или смесей третаминомочевины и реакционного третичного амина, которая не входит в объем данного изобретения (т.е. сравнительные примеры A-D).

Сравнительный пример Е и примеры 8 и 9

Таблица III, представленная ниже, также показывает значительное улучшение УСВС в формованных ТДИ-пенах, использующих каталитическую систему замедленного действия в объеме изобретения (т.е. примеры 8 и 9), по сравнению с каталитической системой, образованной из третаминомочевины в отдельности, которая не входит в объем данного изобретения (т.е. сравнительный пример Е).

Хотя настоящее изобретение описано в предпочтительных вариантах и с некоторой степенью конкретности, возможны многие его изменения и вариации, которые будут очевидными для специалистов в данной области техники после прочтения вышеприведенного описания. Поэтому должно быть понятно, что настоящее изобретение может быть осуществлено иным образом, чем конкретно описано здесь, без отступления от его сути и объема.

Изобретение относится к способу получения пенополиуретана, включающему взаимодействие полиизоцианата и компонента, содержащего активный водород, включая воду и органический полиол, в присутствии аминной каталитической системы замедленного действия, содержащей реакционный продукт (а) одной или более карбоновых кислот, имеющих гидрокси- и/или галоген-функциональность, и (b) одной или более третаминомочевин, полученных путем взаимодействия мочевины и третичного алкиламина, причем стадия взаимодействия дополнительно содержит оловоорганическое соединение, выбранное из определенной группы соединений. Настоящее изобретение также относится к способу получения пенополиуретана, включающему стадию взаимодействия полиизоцианата и компонента, содержащего активный водород, включая воду и органический полиол, в присутствии аминной каталитической системы замедленного действия, содержащей реакционный продукт соединений (а) и (b), причем стадия взаимодействия дополнительно содержит взаимодействие оловоорганического соединения, выбранного из определенной группы соединений, а также к пенополиуретанам, полученным указанными выше способами. Использование в заявленных способах определенной аминной каталитической системы замедленного действия способствует улучшению текучести реакционной смеси и получению более открытых или с большей легкостью открытия пен, благодаря чему пены обладают меньшей усадкой. При этом использование такой каталитической системы, например, в технологии одностадийного вспенивания приводит к получению эластичных пенополиуретанов с высокой упругостью, имеющих улучшенные характеристики долговечности, такие как, например, усадка при сжатии при влажном старении. Главным применением пенополиуретанов, соответствующих заявленному изобретению, являются, например, автомобильные сидения, автомобильные подголовники и подлокотники и подушки мебели, автомобильные приборные панели и т.п. 4 н. и 19 з.п. ф-лы, 3 табл.

в которой А представляет собой N; R1 представляет собой водород;

n представляет собой целое число от 1 до 6; R2 и R3 каждый представляет собой водород или C1-С6-алкил-группу; R4 и R5 каждый представляет собой C1-С6-алкил-группу или вместе представляют С2-С6-алкилен-группу, которая может содержать гетероатомы или NR8, где R8 представляет собой водород или С1-С4-алкил-группу, и R6 и R7 могут быть одинаковыми или различными и каждый представляет собой водород или группу

где R2, R3, R4 и R5 имеют вышеуказанные значения.

(X)n-R-(COOH)m,

в которой R представляет собой, по меньшей мере, двухвалентный углеводородный остаток; Х представляет собой галоген, выбранный из группы, состоящей из хлора, брома, фтора, или гидроксил; n и m представляют собой целые числа, каждое отдельно имеющее значение не менее 1, при условии, что ни один углеродный атом не имеет более двух Х заместителей.

в которой А представляет собой N; R1 представляет собой водород;

n представляет собой целое число от 1 до 6; R2 и R3 каждый представляет собой водород или C1-С6-алкил-группу; R4 и R5 каждый представляет собой C1-С6-алкил-группу или вместе представляют С2-С6-алкилен-группу, которая может содержать гетероатомы или NR8, где R8 представляет собой водород или С1-С4-алкил-группу, и R6 и R7 могут быть одинаковыми или различными и каждый представляет собой водород или группу

где R2, R3, R4 и R5 имеют вышеуказанные значения.

(X)n-R-(COOH)m,

в которой R представляет собой, по меньшей мере, двухвалентный углеводородный остаток; Х представляет собой галоген, выбранный из группы, состоящей из хлора, брома, фтора, или гидроксила; n и m представляют собой целые числа, каждое отдельно имеющее значение не менее 1, при условии, что ни один углеродный атом не имеет более двух Х заместителей.

| US 6423756 В1, 23.07.2002 | |||

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| RU 98116518 A, 27.04.2000 | |||

| RU 99128037 A, 27.10.2001 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИУРЕТАНОВ С ИЗОЦИАНУРАТНЫМИ КОЛЬЦАМИ В ЦЕПИ | 0 |

|

SU287295A1 |

Авторы

Даты

2008-11-27—Публикация

2003-06-09—Подача