ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

Эта заявка испрашивает приоритет заявки на патент США № 61/513209, поданной 29 июля 2011. Раскрытие заявки № 61/513209 включено в этот документ посредством ссылки.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Изобретение относится к получению пенополиуретана низкой плотности с низким выделением или без выделения аминов, конкретно к получению вспененного только водой напыляемого пенополиуретана.

Основное применение напыляемый пеноматериал находит в области промышленного строительства и застройки жилых массивов, где распыление пенополиуретана приносит преимущества, такие как тепло- и звукоизоляцию, а также механическую целостность для конструкций и поверхностей, находящихся в соприкосновении с напыляемым пеноматериалом. Обычно пенополиуретан изготавливают проведением реакции между изоцианатом или полиизоцианатом и полигидроксильным соединением в присутствии некоторых добавок, таких как поверхностно-активные вещества, катализаторы, сшиватели (сшивающие вещества) и вспенивающие вещества.

Вспенивающие вещества обычно представляют собой жидкости с низкой температурой кипения, которые могут испаряться при выделении тепла во время протекания реакции между изоцианатами и полиолами и сшивателями. Таким образом, плотность может быть отрегулирована в некоторой степени с помощью количества вспенивающего вещества, присутствующего в полиуретановом составе. В прошлом, в качестве эффективных вспенивающих веществ использовали хлорфторуглероды (CFCs), но в последние годы их применение было запрещено по экологическим соображениям, что связано с истощением озонового слоя в стратосфере. Замена CFCs на другие вспенивающие средства является постоянной задачей. После сокращения CFCs были разработаны другие вспенивающие средства, включая фторхлоруглеводороды (HCFCs) в качестве промежуточного решения. HCFCs представляют собой вещества, которые по-прежнему содержат хлор, однако их потенциал разрушения озонного слоя (ODP) ниже, чем потенциалы разрушения озонного слоя CFCs по причине их более короткого периода жизни в окружающей среде. В настоящий момент имеются в распоряжении или находятся в стадии разработки некоторые другие альтернативы. Например, CFCs могут быть удобно заменены фторуглеводородами (HFCs), которые имеют меньший ODP, чем CFCs. Другие альтернативы включают HFO (гидрофторолефины), FO (фторолефины), CFO (фторхлоролефины) и HCFO (гидрофторхлоролефины), все из которых характеризуются наличием короткого периода жизни в окружающей среде, что дает в результате низкий ODP, а также низкий потенциал глобального потепления (GWP). Примеры включают транс-1,3,3,3-тетрафторпроп-1-ен или HFO-1234ze; транс-1-хлор-3,3,3-трифторпропен или HCFO-1233zd; 2,3,3,3-тетрафторпропен или HFO-1234yf, их смеси и подобные структуры. Однако, эти вспенивающие средства являются сравнительно дорогостоящими при сравнении с другими доступными для приобретения веществами, такими как ацетон или диоксид углерода. Наиболее подходящий путь вспенивания полиуретановых полимеров представляет собой вырабатывание in situ диоксида углерода на этапе реакционного взаимодействия изоцианатов с водой.

Однако, получение пенополиуретана низкой плотности с применением воды в качестве основного или единственного вспенивающего средства требует, чтобы изоцианат реагировал со значительным количеством воды, и тогда необходимо, чтобы такой процесс был катализирован посредством подходящих аминных катализаторов. Амины, такие как бис-(диметиламиноэтил)эфир (BDMAEE) или пентаметил-диэтилентриамин (PMDETA), являются общепринятыми катализаторами, используемыми в изготовлении пеноматериала с низкими плотностями (0,5 фунтов/кубический фут) посредством воды в качестве вспенивающего средства.

BDMAEE и PMDETA характеризуются своим высоким давлением пара и сильным аминным запахом. Так, воздействие амина может происходить во время приготовления системы (смешения компонентов состава), распыления (нанесения) и конечного использования (пребывания в ходе применения).

BDMAEE, как правило, считают наиболее эффективным катализатором, доступным для активации воды в отношении изоцианата, и полагают, что любая комбинация катализаторов, содержащая изоцианат-реакционноспособные группы, была бы менее эффективной, чем BDMAEE. Причина превосходных рабочих характеристик у BDMAEE объясняется наличием основной молекулярной цепи N-C2-O-C2-N, которая имеет идеальную геометрию для активации воды. Реакционная способность обычно применяемых катализаторов рассмотрена в монографии «The Influence of Tertiary Amine Structure on Blow-To-Gel Selectivity» by M. L. Listeman et al., Polyurethanes World Congress, 1993.

Патент Великобритании 0966338 относится к полиуретановому лаку и поверхностным покрытиям, и к использованию производных алифатических изоцианатов, некоторых соединений металлов или аминов в приготовлении таких полиуретановых лаков и поверхностных покрытий. Патент Великобритании 1063508 раскрывает получение жесткого пенополиуретана in situ на поверхности. Патент Великобритании 1064555 относится к получению жестких пенополиуретанов, имеющих улучшенные физические свойства. Патент США 3202631 раскрывает способ стабилизирования полиуретановых эластомеров в диапазоне пластичности по Муни, подходящем для переработки на мельнице. Более конкретно, он раскрывает способ предотвращения неконтролируемого дополнительного отверждения полиуретанового эластомера. Патент США 3645924 описывает способы получения упругого пеноматериала с открытыми ячейками на основе алифатических изоцианатов и полиуретановых отвержденных во влажной среде покрытий. Патент США 3740377 имеет отношение к одностадийному процессу получения полиуретан-мочевинных смол и эластомеров. Патент США 2010/0099785 предоставляет способы и композиции для получения катализатора. В одном аспекте, катализатор получают смешением, по меньшей мере, одного третичного амина с, по меньшей мере, одной полимерной кислотой. Такие катализаторы являются особенно полезными в полимеризации пенополиуретанов.

Раскрытие ранее выявленных ссылок включено в этот документ посредством ссылки.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Для промышленности необходимы аминные катализаторы, которые эффективно увеличивают скорость подъема пены при получении вспениваемого только водой пеноматериала низкой плотности для избежания «сползания» пеноматериала во время напыления при одновременном сохранении хороших физических свойств, снижении запаха, устранении выделений вредных веществ и предоставлении реакционноспособных систем, которые могут в минимальной степени подвергать рабочих и конечных потребителей риску заболевания глаукомой. «Сползание» пеноматериала представляет собой выражение, используемое для описания визуального наблюдения за нисходящим потоком полиуретанового полимера, обусловленным силой тяжести, в том случае, когда полимеризующаяся масса не повышает свою вязкость достаточно быстро вследствие низкой каталитической активности.

Целью этого изобретения является предоставление каталитической композиции, которая способна обеспечить рабочие характеристики, сходные с теми, которые обеспечиваются стандартной технологией на основе BDMAEE, наряду с дополнительной пользой, выражающейся в сниженных выделениях вредных веществ, в сниженном запахе и в сниженном воздействии аминов.

Другой целью является предоставление каталитической композиции, которая может обеспечить быструю кинетику реакции наряду с пользой, выражающейся в отсутствии выделений аминов при дополнительном отверждении даже при температурах вплоть до 120°С.

Еще одной целью этого раскрытия является предоставление состава для получения пенополиуретана, который дает пенополиуретаны с низким выделением - без выделения амина, с другой стороны, при этом обладающие физическими и механическими свойствами, сходными с соответствующими свойствами пенополиуретанов, получаемых посредством применяемого в настоящее время выделяющего вредные вещества эталона аминного катализатора BDMAEE.

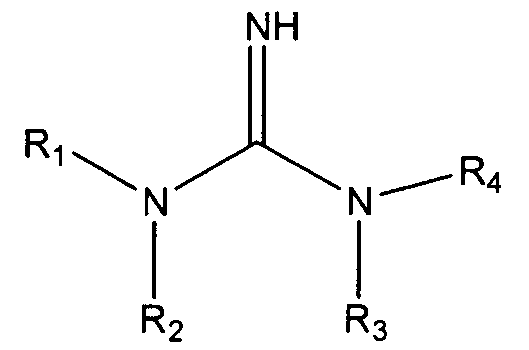

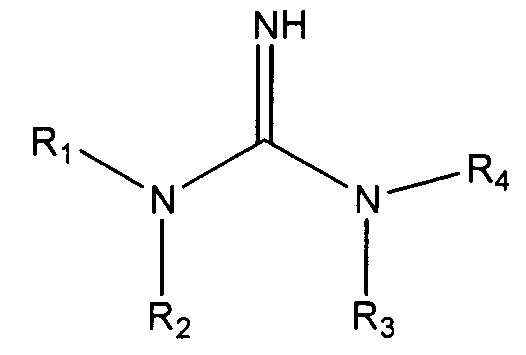

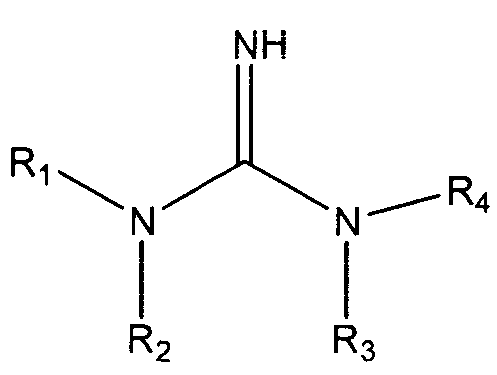

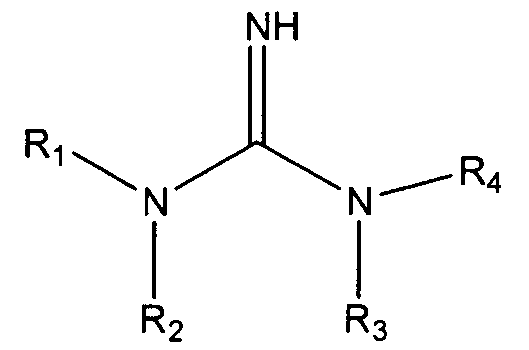

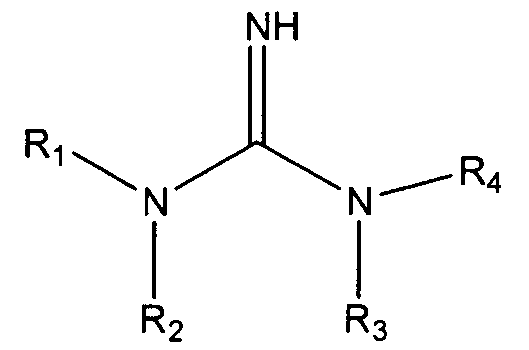

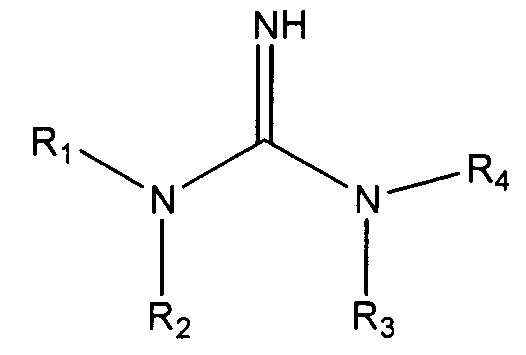

В одном примере варианта осуществления, настоящее раскрытие предоставляет каталитическую композицию для катализирования образования пенополиуретана. Каталитическая композиция включает, по меньшей мере, один не выделяющий вредные вещества катализатор и тетраалкил-гуанидин с общей формулой:

,

,

где R1, R2, R3 и R4 независимо представляют собой С1-С10 алкильные группы. Алкильные группы могут представлять собой любой стереоизомер, разветвленный или неразветвленный.

В другом примере варианта осуществления, предоставляют каталитическую композицию для катализирования образования пенополиуретана. Каталитическая композиция в основном состоит, по меньшей мере, из одного не выделяющего вредные вещества катализатора и тетраалкил-гуанидина с общей формулой:

,

,

где R1, R2, R3 и R4 независимо представляют собой С1-С10 алкильные группы. Алкильные группы могут представлять собой любой стереоизомер, разветвленный или неразветвленный.

Для целей этого раскрытия, «в основном состоит из» означает, что менее приблизительно 5% по массе относительно всей каталитической композиции составляют другие выделяющие вредные вещества катализаторы, металлические катализаторы, добавки или примеси. Примерами выделяющих вредные вещества катализаторов являются третичные амины, которые не имеют изоцианат-реакционноспособных функциональных групп.

В еще одном примере варианта осуществления, раскрытие предоставляет способ получения вспененного водой жесткого пенополиуретана низкой плотности. Способ включает в себя контактирование, по меньшей мере, одного полиизоцианата, по меньшей мере, с одним полиолом, при изоцианатном индексе, равном 20-100, в присутствии эффективного количества композиции вспенивающих веществ, содержащей, по меньшей мере, 75% масс. воды, и эффективного количества каталитической композиции согласно предыдущим двум вариантам осуществления. Жесткий пенополиуретан имеет плотность от 6 до 16 кг/м3. Способ может быть осуществлен с помощью средства, хорошо известного специалисту в данной области, такого как процесс, в котором все ингредиенты смешивают одновременно в одном резервуаре, который описан в монографии Dow Polyurethane: Flexible Foams by Ron Herrington and Rathy Hock.

В еще одном примере варианта осуществления, раскрывают состав для получения пенополиуретана. Такой состав включает, по меньшей мере, один полиол, по меньшей мере, один изоцианат, эффективное количество композиции вспенивающих веществ, и эффективное количество каталитической композиции, которая раскрыта в любом из первых двух вариантов осуществления.

Состав пенополиуретана может дополнительно содержать другие компоненты, такие как поверхностно-активные вещества, эмульгаторы, добавки, придающие огнеупорные свойства, сшивающие средства, стабилизаторы ячеек и любую их комбинацию.

Варианты осуществления и различные аспекты изобретения могут быть использованы по отдельности или в сочетании.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к композициям и способам для изготовления пеноматериалов низкой плотности с низкими выделениями или без выделений амина с применением реакционноспособного катализатора. Способ полезен в получении пеноматериала плотностью приблизительно 6 кг/м3 - приблизительно 16 кг/м3, в особенности пеноматериала плотностью приблизительно 8 кг/м3, с использованием воды в качестве основного вспенивающего вещества. Вода может вступать в реакцию с изоцианатами в присутствии третичных аминов с вырабатыванием в результате диоксида углерода, который действует в качестве вспенивающего вещества. Такой тип марки пеноматериала низкой плотности обычно изготавливают с использованием сильных катализаторов вспенивания, таких как бис-(диметиламиноэтил)-эфир (BDMAEE, доступный для приобретения в Products and Chemicals как DABCO®BL19 или DABCO®BL11) или пентаметил-диэтилентриамин (PMDETA, доступный для приобретения в Air Products как POLYCAT®5). Однако, во время нанесения и после нанесения пеноматериала имеет место высокий уровень выделений аминов, так как для реакционного взаимодействия воды с изоцианатом в процессе вспенивания требуется большое количество катализатора. Эти выделения представляют угрозу безопасности на производстве, так как рабочие, подвергающиеся воздействию летучих аминов, могут развить медицинское состояние, известное как глаукома, которое характеризуется временным нарушением зрения. Воздействие на рабочих может быть особенно сильным в случае постоянного пребывания в зоне осуществления напыления в закрытых помещениях вследствие отсутствия достаточной вентиляции. Воздействие аминов также может происходить во время смешения аминов с другими компонентами полиуретанового состава, а также во время постоянного пребывания в зоне, где было осуществлено напыление.

Настоящее изобретение не предусматривает или практически не предусматривает выделения аминов. Это означает, что выделения аминного катализатора не были обнаружены при экстрагировании летучих веществ из пеноматериала при пропускании постоянного потока инертного газа через образец пенополиуретана, который выдерживали при 32°С и 60°С. Кроме того, выделения из пеноматериала оценивали с применением более жесткого способа испытаний, имеющего название VDA278, обычно используемого в применениях для двигателей внутреннего сгорания, где образцы пеноматериала подвергают экстрагированию при 90°С и 120°С. Способ термической десорбции VDA278 представляет собой стандартную методику проведения испытаний на выделения из пенополиуретана, используемую в автомобильной промышленности для оценивания выделений из пенополиуретана в агрессивных условиях. В эксперименте с проведением динамического парофазного анализа, экстракцию газа выполняют непрерывно для удаления всех летучих компонентов из образца пеноматериала. Способ в основном состоит из двух этапов, где газообразные выделения, которые обычно вносят свой вклад в загрязнение внутреннего воздуха, измеряют при 90°С в течение 30 минут (VOC) и после этого при 120°С в течение 60 минут. На первом этапе, образец пеноматериала помещают в пробирку для термической десорбции, которая непрерывно ′омывается′ инертным газом в течение 30 минут при 90°С. Выделения летучих соединений, высвобождающихся из пеноматериала, собирают в криогенной ловушке при -150°С, и в конце периода сбора уловленный остаток нагревают до 280°С и вводят в анализатор GC-MS (Газовая хроматография-Масс-спектрометрия). Сразу после измерения VOC′s, проводят второй этап, который заключается в измерении значительных выделений, которые обуславливают туманообразование/запотевание в машинах (FOG). Тот же самый образец теперь нагревают вплоть до 120°С, и пропускают газ через образец в течение 60 минут, при одновременном конденсировании летучих соединений в криогенной ловушке при 150°С. Конденсаты затем нагревают вплоть до 280°С и анализируют методом GC-MS.

Настоящее изобретение также относится к результату, выражающемуся в том, что может возникать ускорение перемещения переднего края профиля скорости подъема пены при вспенивании в том случае, когда обычно применяемый аминный катализатор гелеобразования и/или вспенивания комбинируют с тетраалкил-гуанидином, таким как тетраметил-гуанидин, в количестве, составляющем менее или приблизительно 40 массовых процентов относительно общего содержания аминов, присутствующих в составе с большим содержанием воды, или менее или приблизительно 30%, или менее или приблизительно 5% по массе относительно всей каталитической композиции. Такой результат является удивительным, так как тетраметил-гуанидин не является структурно родственным бис-(диметиламиноэтил)эфиру (BDMAEE), и, поэтому, значительной активации реакции изоцианат/вода не ожидают.

Для целей этого раскрытия, подразумевается, что «не выделяющий вредные вещества катализатор» представляет собой аминные катализаторы гелеобразования и вспенивания, имеющие изоцианат-реакционноспособные функциональные группы, такие как первичная и вторичная гидроксильные группы (-ОН), первичная и вторичная аминные группы, мочевина и алкил- (замещенные или незамещенные) мочевины и амиды. Примеры катализаторов включают бис-(N,N-диметиламинопропил)-амин (доступный для приобретения в Air Products and Chemicals как POLYCAT®15), N,N,N′-триметиламиноэтил-этаноламин (доступный для приобретения в Air Products and Chemicals как DABCO®T), POLYCAT-17 (N,N-диметиламинопропил-N′-метил-N′-(2-гидроксиэтил)амин), диметилэтаноламин (доступный для приобретения как DABCO®DMEA), N,N-бис(3-диметиламино-пропил)-N-(2-гидроксипропил)амин, N,N-диметил-N′,N′-бис(2-гидроксипропил)-1,3-пропилендиамин, 2-(2-диметиламиноэтокси)этанол, диметиламинопропилмочевину и бис(диметиламинопропил)мочевину (доступную для приобретения как DABCO®NE1070 и DABCO®NE1080 от Air Products and Chemicals), 2-[N-(диметиламиноэтоксиэтил)-N-метиламино]этанол, N,N,N′-триметил-N′-3-аминопропил-бис(аминоэтил)овый эфир, диметиламинопропиламин (DMAPA); N-метил-N-2-гидроксипропил-пиперазин, бис(диметиламино)-2-пропанол, N-(3-аминопропил)имидазол, N-(2-гидроксипропил)имидазол, 6-диметиламино-1-гексанол и их смеси. Количество не выделяющего вредные вещества катализатора обычно находится в диапазоне от приблизительно 10 частей на сто массовых частей (pphp) до приблизительно 50 pphp и, в некоторых случаях, приблизительно 5 pphp - приблизительно 60 pphp.

Каталитическая композиция настоящего изобретения может содержать один или более не выделяющих вредные вещества катализаторов, которые определены выше, в комбинации с одним или более тетраалкил-гуанидинами общей формулы:

,

,

где R1, R2, R3 и R4 независимо представляют собой С1-С10 алкильные группы. Если не указано иное, то алкильные группы, описываемые в этом документе, предназначены для включения всех структурных изомеров, линейных или разветвленных, заданного фрагмента в рамках этого определения. В качестве примера, если не указано иное, то подразумевается, что термин пропил включает н-пропил и изо-пропил, тогда как термин бутил, как подразумевается, включает н-бутил, изо-бутил, трет-бутил, втор-бутил и тому подобное. Например, неограничивающими примерами изомеров октила являются 2-этил-гексил и неооктил. Примером подходящего тетраалкил-гуанидина является тетраметил-гуанидин. Количество тетраалкил-гуанидина может находиться в диапазоне от приблизительно 0,5 части на сто массовых частей (pphp) до приблизительно 20 pphp и обычно приблизительно 1,0 pphp - приблизительно 10 pphp.

В альтернативном варианте осуществления, каталитическая композиция по настоящему изобретению может в основном состоять из одного или более не выделяющих вредные вещества катализаторов в комбинации с одним или более тетраалкил-гуанидинами. В качестве примера термина «в основном состоящий из», каталитическая композиция имеет менее приблизительно 10% по массе выделяющего вредные вещества аминного катализатора, металлического катализатора, других добавок или примесей и обычно приблизительно 5% масс. или менее вышеприведенных выделяющих вредные вещества катализаторов. Выделяющий вредные вещества аминный катализатор включает третичный амин, который не имеет каких-либо изоцианат-реакционноспособных функциональных групп. Примеры выделяющего вредные вещества аминного катализатора включают третичные амины, которые являются высоколетучими и не содержат изоцианат-реакционноспособные группы, такие как диазабициклооктан (триэтилендиамин), поставляемый в промышленном масштабе как катализатор DABCO 33-LV®, трис(диметиламинопропил)амин (Polycat® 9), диметиламиноциклогексиламин (Polycat® 8) и бис(диметиламинопропил)-N-метиламин (Polycat® 77). Подходящие летучие катализаторы вспенивания включают, например, бис-диметиламиноэтиловый эфир, поставляемый в промышленном масштабе как катализатор DABCO® BL-11 в Air Products and Chemicals, Inc.; а также пентаметилдиэтилентриамин (POLYCAT® 5, Air Products and Chemicals, Inc.) и имеющие к ним отношение композиции; высшие перметилированные полиамины; 2-[N-(диметиламиноэтоксиэтил)-N-метиламино]этанол и родственные структуры; алкоксилированные полиамины; композиции имидазола-бора; или композиции аминопропил-бис(амино-этил)эфира. Примеры металлического катализатора включают соли карбоксилата олова(II), соли дикарбоксилата диалкилолова, такие как дилаурат дибутилолова, дилаурат диметилолова, диацетат диметилолова, диацетат дибутилолова, дилаурилмеркаптиддиметилолова, дилаурилмеркаптиддибутилолова, диизооктилмалеатдиметилолова, диизооктилмалеатдибутилолова, би(2-этилгексил-меркаптацетат) диметилолова, би(2-этилгексил-меркаптацетат) дибутилолова, октоат олова, другие подходящие оловоорганические катализаторы, или их комбинации. Также могут быть включены другие металлы, такие как, например, висмут (Bi). Подходящие соли карбоксилатов висмута и олова(II) включают соли пентановой кислоты, неопентановой кислоты, гексановой кислоты, 2-этилгексил-карбоновой кислоты, неогексановой кислоты, октановой кислоты, неооктановой кислоты, гептановой кислоты, неогептановой кислоты, нонановой кислоты, изононановой кислоты, неононановой кислоты, декановой кислоты, неодекановой кислоты, ундекановой кислоты, неоундекановой кислоты, додекановой кислоты, неододекановой кислоты, и других подходящих карбоновых кислот. Также могут быть включены другие соли переходных металлов: свинца (Pb), железа (Fe), цинка (Zn), с пентановой кислотой, неопентановой кислотой, гексановой кислотой, 2-этилгексилкарбоновой кислотой, октановой кислотой, неооктановой кислотой, неогептановой кислотой, неодекановой кислотой, неоундекановой кислотой, неододекановой кислотой, и с другими подходящими карбоновыми кислотами.

В зависимости от требований, предъявляемым к изготовлению пеноматериала или к целевому назначению пенопластового продукта, в составе пенополиуретана могут быть применены различные добавки для получения заданных конкретных свойств. Они включают вещества, способствующие образованию открытых ячеек в пеноматериале, стабилизаторы ячеек пеноматериала, эмульгаторы, добавки, придающие огнеупорные свойства, удлинители цепей макромолекул, эпоксидные смолы, акриловые смолы, наполнители, пигменты или любую их комбинацию, но не ограничиваются этим. Общее количество взятых вместе добавок может находиться в диапазоне от приблизительно 50 частей на сто массовых частей (pphp) до приблизительно 250 pphp и обычно приблизительно 90 pphp - приблизительно 200 pphp. Понятно, что другие смеси или материалы, которые известны в данной области, могут быть включены в составы пеноматериала, и они входят в объем настоящего изобретения.

Каталитическая композиция по этому раскрытию подходит для полиуретанового состава, содержащего воду в качестве единственного вспенивающего вещества. Альтернативно, каталитическая композиция может быть использована с композицией вспенивающих веществ, содержащей воду и любое вспенивающее средство, известное в данной области. Подходящие вспенивающие вещества включают соединения с низкими температурами кипения, которые испаряются во время экзотермической реакции полимеризации. Такие вспенивающие вещества, как правило, инертны, или они имеют низкую реакционную способность, и, следовательно, вероятно, что они не будут разлагаться или вступать в реакцию во время реакции полимеризации. Примеры инертных вспенивающих веществ включают диоксид углерода, хлорфторуглероды (CFCs), фторуглеводороды (HFCs), фторхлоруглеводороды (HCFCs), фторолефины (FOs), фторхлоролефины (CFOs), гидрофторолефины (HFOs), гидрохлорфторолефины (HCFOs), ацетон и низкокипящие углеводороды, такие как циклопентан, изопентан, н-пентан и их смеси, но не ограничиваются этим. Другие подходящие вспенивающие вещества включают соединения, например, воду, которые реагируют с изоцианатными соединениями с вырабатыванием диоксида углерода. Количество вспенивающего вещества может находиться в диапазоне от приблизительно 150 частей на сто массовых частей (pphp) до приблизительно 20 pphp и обычно 100 pphp - приблизительно 40 pphp.

Пример варианта осуществления каталитической композиции содержит приблизительно 70% или более по массе N,N,N′-триметил-N′-3-аминопропил-бис(аминоэтил)ового эфира и приблизительно 30% или менее по массе тетраметил-гуанидина.

Пенополиуретаны получали и испытывали общепринятым способом с применением составов, показанных ниже. Следующий состав использовали для проведения испытания пеноматериалов и для изучения кинетики в отношении скорости подъема пены:

Полиуретановый (PUR) состав, содержащий полиол на основе простого полиэфира, воду, стабилизаторы ячеек пеноматериала, такие как кремнийорганические поверхностно-активные вещества, эмульгаторы, добавки, придающие огнеупорные свойства и необязательно вещества, способствующие образованию открытых ячеек в пеноматериале, соединяют с каталитической композицией по этому раскрытию.

Полиолы, подходящие для использования в таких полиуретановых (PUR) составах, включают соединения, содержащие активный водород, для использования с вышеприведенными полиизоцианатами в получении пенополиуретанов по этому изобретению, которые могут представлять собой любые из тех органических соединений, которые имеют, по меньшей мере, две гидроксильные группы, такие как, например, полиолы. Полиолы, которые обычно используют в процессах получения пенополиуретана, включают полиалкиленовые полиолы простых эфиров и полиолы сложных полиэфиров. Полиалкиленовый полиол простого эфира включает поли(алкиленоксид)ные полимеры, такие как поли(этиленоксид)ные и поли(пропиленоксид)ные полимеры и сополимеры с терминальными гидроксильными группами, полученными от многоосновных соединений, включая диолы и триолы. Они включают этиленгликоль, пропиленгликоль, 1,3-бутан-диол, 1,4-бутан-диол, 1,6-гексан-диол, неопентил-гликоль, диэтилен-гликоль, дипропилен-гликоль, пентаэритрит, глицерин, диглицерин, триметилол-пропан, циклогексан-диол и сахара, такие как сахароза и подобные полиолы с низкой молекулярной массой, но не ограничиваются этим.

В настоящем изобретении могут быть использованы аминные полиолы простых полиэфиров. Они могут быть получены в том случае, когда амин, такой как, например, этилендиамин, диэтилентриамин, толилендиамин, дифенилметандиамин или триэтаноламин, подвергают реакции с этиленоксидом или пропиленоксидом.

В другом аспекте настоящего изобретения, может быть использован один полиол простого полиэфира с высокой молекулярной массой, или может быть использована смесь полиолов простых полиэфиров с высокой молекулярной массой, такие как смеси различных многофункциональных веществ и/или веществ с различной молекулярной массой или с различным химическим составом.

В еще одном аспекте настоящего изобретения, могут быть использованы полиолы сложных полиэфиров, включая полиолы сложных полиэфиров, получаемые при реакционном взаимодействии дикарбоновой кислоты с избыточным количеством диола. Неограничивающие примеры включают янтарную, глутаровую, пимелиновую, адипиновую, субериновую, азелаиновую кислоту или фталевую кислоту или фталевый ангидрид, вступающие в реакцию с этиленгликолем или бутандиолом. Полиолы, полезные в настоящем изобретении, могут быть получены путем проведения реакции между лактоном и избыточным количеством диола, например, в результате реакции между капролактоном и пропиленгликолем. В дополнительном аспекте, в настоящем изобретении полезны соединения, содержащие активный водород, такие как полиолы сложных полиэфиров и полиолы простых полиэфиров, и их комбинации.

Примеры эмульгаторов, которые могут быть использованы в настоящем изобретении, могут включать нонилфенол-этоксилаты, анионные эмульгаторы, такие как соли жирных кислот, соли сложных эфиров серной кислоты, соли сложных эфиров фосфорной кислоты, соли сульфокислот и любые их комбинации. Подходящие катионные эмульгаторы включают четвертичные аммониевые соли (с зарядом, зависящим от рН, или с постоянным зарядом), такие как цетил-триметиламмоний-хлорид, цетил-пиридиний-хлорид, полиэтоксилированный талловый амин, бензалконий-хлорид, бензетоний-хлорид и тому подобное, но не ограничиваются этим. Подходящие цвиттер-ионные или амфотерные эмульгаторы включают султаины (алкилсульфобетаины), аминокислоты, иминокислоты, бетаины и фосфаты, но не ограничиваются этим. Подходящие неионогенные эмульгаторы включают жирные спирты, алкиловые простые эфиры полиоксиэтиленгликоля, алкиловые простые эфиры полиоксипропиленгликоля, глюкозиды (такие как децил-, лаурил- и октил-глюкозиды), алкилфенольные простые эфиры полиоксиэтиленгликоля, алкиловые сложные эфиры гликоля и тому подобное, но не ограничиваются этим. Количество эмульгаторов может находиться в диапазоне от приблизительно 2,0 частей на сто массовых частей (pphp) до приблизительно 50,0 pphp.

Примеры веществ, способствующих образованию открытых ячеек в пеноматериале, которые могут быть использованы в настоящем изобретении, включают вещества, способствующие образованию открытых ячеек в пеноматериале, описываемые в патенте США № 5614566, а также в патентах США №№ 3793237, 3920587, 4596665, 4794127, 5114985, 5244931, 5852065, 6043290 и 6046249; раскрытия которых включены в этот документ посредством ссылки. Количество веществ, способствующих образованию открытых ячеек в пеноматериале, может находиться в диапазоне от приблизительно 0,05 части на 100 массовых частей (pphp) до приблизительно 5,0 pphp.

Примеры поверхностно-активных веществ, которые могут быть использованы в настоящем изобретении, могут включать кремнийорганические поверхностно-активные вещества, а также органические анионные, катионные, цвиттер-ионные или неионогенные поверхностно-активные вещества. Примеры подходящих кремнийорганических поверхностно-активных веществ включают полиалкилсилоксаны, полиоксиалкилен-полиол-модифицированные диметилполисилоксаны, алкиленгликоль-модифицированные диметилполисилоксаны, или любую их комбинацию, но не ограничиваются этим. Подходящие анионные поверхностно-активные вещества включают соли жирных кислот, соли сложных эфиров серной кислоты, соли сложных эфиров фосфорной кислоты, соли сульфокислот, и любые их комбинации, но не ограничиваются этим. Подходящие катионные поверхностно-активные вещества включают четвертичные аммониевые соли (с зарядом, зависящим от рН, или с постоянным зарядом), такие как цетил-триметиламмоний-хлорид, цетил-пиридиний-хлорид, полиэтоксилированный талловый амин, бензалконий-хлорид, бензетоний-хлорид и тому подобное, но не ограничиваются этим. Подходящие цвиттер-ионные или амфотерные поверхностно-активные вещества включают султаины (алкилсульфобетаины), аминокислоты, иминокислоты, бетаины и фосфаты, но не ограничиваются этим. Подходящие неионогенные поверхностно-активные вещества включают жирные спирты, алкиловые простые эфиры полиоксиэтиленгликоля, алкиловые простые эфиры полиоксипропиленгликоля, глюкозиды (такие как децил-, лаурил- и октил-глюкозиды), алкилфенольные простые эфиры полиоксиэтиленгликоля, алкиловые сложные эфиры гликоля, и тому подобное, но не ограничиваются этим. Количество поверхностно-активного вещества может находиться в диапазоне от приблизительно 0,1 части на 100 массовых частей (pphp) до приблизительно 5 pphp.

В различных аспектах изобретения, композиция вспенивающих веществ содержит, по меньшей мере, приблизительно 75% масс. воды, по меньшей мере, приблизительно 80% масс. воды, по меньшей мере, приблизительно 85% масс. воды, по меньшей мере, приблизительно 90% масс. воды или, по меньшей мере, приблизительно 95% масс. воды. В желательном варианте осуществления различных аспектов изобретения, композиция вспенивающих веществ содержит приблизительно 100% масс. воды.

Тем не менее, другие вспенивающие вещества могут быть использованы в комбинации с водой в процессе получения пенополиуретана, и они включают метиленхлорид, ацетон, хлорфторуглероды (CFCs), фторуглеводороды (HFCs), фторхлоруглеводороды (HCFCs), углеводороды, фторолефины (FOs), фторхлоролефины (CFOs) и гидрохлорфторолефины (HCFOs). Неограничивающие примеры HFCs включают HFC-245fa, HFC-134a и HFC-365. Иллюстративные примеры HCFCs включают HCFC-141b, HCFC-22 и HCFC-123. Примерами углеводородов являются н-пентан, изопентан, циклопентан и тому подобное, или любая их комбинация.

Количество используемой композиции вспенивающих веществ может варьироваться в зависимости, например, от предполагаемого использования и применения пенопластового продукта и от желательных жесткости и плотности пеноматериала. В составе и в способе для получения жесткого пенополиуретана настоящего изобретения, содержащая воду композиция вспенивающих веществ присутствует в количествах от приблизительно 10 до приблизительно 80 частей по массе на сто массовых частей полиола (pphp), от приблизительно 12 до приблизительно 60 pphp, от приблизительно 14 до приблизительно 40 pphp или от приблизительно 16 до приблизительно 25 pphp.

В зависимости от требований, предъявляемых к изготовлению пеноматериала или к конечному применению пенопластового продукта, в составе для получения пенополиуретана могут быть применены различные добавки для придания заданных свойств. Они включают стабилизаторы ячеек пеноматериала, добавки, придающие огнеупорные свойства, удлинители цепей макромолекул, эпоксидные смолы, акриловые смолы, наполнители, пигменты или любую их комбинацию, но не ограничиваются этим. Количество этих добавок может находиться в диапазоне от приблизительно 50 частей на сто массовых частей (pphp) до приблизительно 250 pphp. Понятно, что другие смеси или материалы, которые известны в данной области, могут быть включены в составы для получения пеноматериала, и они входят в объем настоящего изобретения.

Напыляемый пенополиуретан получают путем приведения к контактированию этой смеси с изоцианатом с помощью пистолета-пульверизатора для пенополиуретана, который позволяет осуществлять ударное смешение.

Примерами подходящих полиизоцианатов являются гексаметилен-диизоцианат, изофорон-диизоцианат, фенилен-диизоцианат, толуол-диизоцианат (“TDI”), 4,4′-дифенил-метан-диизоцианат (“MDI”). Особенно подходящими являются 2,4- и 2,6-толуол-диизоцианаты, взятые по отдельности или вместе в качестве их доступных для приобретения смесей. Другие подходящие смеси диизоцианатов представляют собой диизоцианаты, известные в промышленности как “сырой MDI”, также известный как PAPI, который содержит приблизительно 60% 4,4′-дифенилметан-диизоцианата наряду с другими изомерами и аналогами высших полиизоцианатов. Также, подходящими являются форполимеры этих полиизоцианатов, содержащие частично предварительно прореагировавшую смесь полиизоцианатов и полиола простого полиэфира и сложного полиэфира. Количество полиизоцианата может находиться в диапазоне от приблизительно 1 части на 100 массовых частей (pphp) до приблизительно 100 pphp и обычно от приблизительно 5 pphp до приблизительно 50 pphp.

Подходящими полиолами являются те полиолы, которые обычно используют в данной области для изготовления жесткого пенополиуретана, включающие ранее описанные полиолы полиалкиленового простого эфира и сложного полиэфира. Также, полезными являются аминные полиолы простых полиэфиров, которые могут быть приготовлены в том случае, когда амин, такой как этилендиамин, диэтилентриамин, толилендиамин, дифенилметандиамин, триэтаноламин или тому подобное, подвергают реакции с этиленоксидом или пропиленоксидом. Полиолы Манниха также используют в составе напыляемого пеноматериала для повышения реакционной способности системы. Полиолы Манниха обычно приготавливают проведением реакции конденсации фенола с формальдегидом в присутствии гидроксил-содержащих аминов, таких как диэтаноламин, этаноламин и тому подобное. При практическом использовании этого изобретения, также может быть использован один полиол простого полиэфира с высокой молекулярной массой. Также, могут быть использованы смеси полиолов простых полиэфиров с высокой молекулярной массой, такие как смеси различных многофункциональных веществ и/или веществ с различными молекулярными массами или с различным химическим составом. Полезные полиолы сложных полиэфиров включают полиолы сложных полиэфиров, получаемые, когда дикарбоновую кислоту подвергают реакции с избыточным количеством диола, например, адипиновую кислоту или фталевую кислоту или фталевый ангидрид с этиленгликолем или бутандиолом, или лактон подвергают реакции с избыточным количеством диола, например, капролактон с пропиленгликолем. В одном аспекте изобретения, в качестве основного полиола может быть использован один полиол простого полиэфира с высокой молекулярной массой. Альтернативно, может быть использована смесь полиолов простых полиэфиров с высокой молекулярной массой, например, смесь ди- и три-функциональных веществ и/или веществ с различной молекулярной массой или с различным химическим составом. Такие ди- и три-функциональные вещества включают полиэтиленгликоль, полипропиленгликоль, триолы на основе глицеринового простого полиэфира, триолы на основе триметилолпропанового простого полиэфира, и другие подобные соединения или смеси, но не ограничиваются этим. Модифицированные полимочевиной полиолы получают проведением реакции диамина и диизоцианата в присутствии исходного полиола, где продукт содержит дисперсию полимочевины. Варианты модифицированных полимочевиной полиолов, также подходящих для использования, представляют собой полиолы реакции полиприсоединения полиизоцианата (PIPA), которые образуются по реакции in situ изоцианата и алканоламина в полиоле. Подходящие полиолы простого полиэфира также включают полиолы простого полиэфира, содержащие группы третичного амина, которые могут катализировать реакцию гелеобразования и вспенивания полиуретанов, например, полиолы простого полиэфира, описываемые в международных публикациях WO 03/016373 A1; WO 01/58976 A1; WO 2004/060956 A1; WO 03/016372 A1; и WO 03/055930 A1; где раскрытие вышеприведенных международных публикаций включено в этот документ посредством ссылок. Другие полезные полиолы могут включать полиолы на основе полиалкилен-карбоната и полиолы на основе полифосфата.

Другие подходящие полиолы, которые могут быть использованы согласно изобретению, включают полиолы на основе природного масла или полиолы, полученные из возобновляемых природных источников, такие как растительные масла. Полиолы, полезные в получении пенополиуретана из недорогих и возобновляемых источников, весьма желательны для минимизирования исчерпания ископаемого топлива и других неустойчивых источников. Природные масла состоят из триглицеридов насыщенных и ненасыщенных жирных кислот. Один полиол на основе природного масла представляет собой касторовое масло, природный триглицерид рицинолеиновой кислоты, который обычно используют для изготовления пенополиуретана, но хотя он имеет некоторые ограничения, такие как низкое гидроксильное содержание. Необходимо, чтобы другие природные масла были химически модифицированы с введением в результате этого достаточного количества гидроксильных групп для того, чтобы сделать их полезными в получении полиуретановых полимеров. Существует два химически реакционноспособных центра, которые можно рассматривать, если предпринимаются усилия модифицировать природное(ый) масло или жир с получением полезного полиола: 1) ненасыщенные центры (двойные связи); и 2) сложноэфиные функциональные группы. Ненасыщенные центры, присутствующие в природном масле или жире, могут быть гидроксированы эпоксидированием с последующим раскрытием кольца или гидроформилированием с последующим гидрогенизированием. Альтернативно, для введения групп ОН в природное(ый) масло и жир также может быть применена переэтерификация. Для химического процесса получения природных полиолов с использованием пути эпоксидирования требуется реакционная смесь, которая включает эпоксидированное природное масло, кислотный катализатор раскрытия кольца молекулы и вещество, способствующее раскрытию кольца молекулы. Эпоксидированные природные масла включают эпоксидированные масла растительного происхождения (эпоксидированные растительные масла) и эпоксидированные животные жиры. Эпоксидированные природные масла могут быть полностью или частично эпоксидированными, и эти масла включают соевое масло, кукурузное масло, подсолнечное масло, оливковое масло, каноловое масло, сезамовое масло, пальмовое масло, рапсовое масло, тунговое масло, хлопковое масло, сафлоровое масло, арахисовое масло, льняное масло и их комбинации. Животные жиры включают рыбий жир, таловое масло и свиное топленое сало. Эти природные масла представляют собой триглицериды жирных кислот, которые могут быть насыщенными или ненасыщенными с различными длинами цепи от С12 до С24. Эти кислоты могут быть: 1) насыщенными: лауриновой, миристиновой, пальмитиновой, стеариновой, арахидиновой и лигноцериновой; 2) моно-ненасыщенными: пальмитолеиновой, олеиновой, и 3) поли-ненасыщенными: линолевой, линоленовой, арахидоновой. Частично или полностью эпоксидированное природное масло может быть получено проведением реакции с пероксикислотой в подходящих реакционных условиях. Примеры пероксикислот, используемых в эпоксидировании масел, описаны в международной публикации WO 2006/116456 А1; которая включена в этот документ посредством ссылки. Может быть применено раскрытие кольца эпоксидированных масел с помощью спиртов, воды и других соединений, имеющих одну или несколько нуклеофильных групп. В зависимости от реакционных условий также может происходить олигомеризация эпоксидированного масла. Раскрытие кольца дает в результате полиол на основе природного масла, который может быть использован для изготовления полиуретановых продуктов. В процессе гидроформилирования/гидрогенизации, масло подвергается гидроформилированию в реакторе, заполненном смесью монооксида водорода/углерода, в присутствии подходящего катализатора (обычно кобальта или родия) с получением альдегида, который подвергается гидрогенизации в присутствии кобальтового или никелевого катализатора, что дает полиол. Альтернативно, полиол из природных масел и жиров может быть получен переэтерификацией посредством подходящего поли-гидроксил-содержащего вещества с использованием в качестве катализатора переэтерификации основания щелочного металла или щелочноземельного металла или его соли. Любое природное масло или, альтернативно, любое частично гидрогенизированное масло может быть использовано в процессе переэтерификации. Примеры масел включают соевое масло, кукурузное масло, хлопковое масло, арахисовое масло, касторовое масло, подсолнечное масло, каноловое масло, рапсовое масло, сафлоровое масло, рыбий жир, тюлений жир, пальмовое масло, тунговое масло, оливковое масло или любую смесь. Также может быть использовано(а) любое многофункциональное гидрокси-содержащее соединение, такое как лактоза, мальтоза, раффиноза, сахароза, сорбит, ксилит, эритрит, маннит или любая комбинация. Количество полиола может находиться в диапазоне от приблизительно 1 pphp (дополнительный полиол) до приблизительно 100 pphp (единственный используемый полиол) и обычно от приблизительно 5 pphp (дополнительный полиол) до приблизительно 100 pphp (единственный полиол).

Каталитическая композиция и способ для получения пенополиуретана по настоящему изобретению являются полезными в получении жестких пенополиуретанов низкой плотности. Такие пеноматериалы, как правило, получают с изоцианатным индексом, или с индексом NCO, находящимся в диапазоне приблизительно 20 - приблизительно 100, или приблизительно 20 - приблизительно 50. Индекс NCO представляет собой действительное количество используемого полиизоцианата, поделенное на теоретически требуемое стехиометрическое количество полиизоцианата, требуемое для реакционного взаимодействия с активным водородом в реакционной смеси, умноженное на 100. Для целей настоящего раскрытия, изоцианатный индекс выражен уравнением: Изоцианатный Индекс = (Экв. NCO/Экв. Активного водорода)×100, где Экв. NCO представляет собой число функциональных групп NCO в полиизоцианате, и Экв. активного водорода означает число эквивалентных активных атомов водорода.

Другие обычно применяемые компоненты, обнаруживаемые в полиуретановом составе, включают стабилизаторы ячеек пеноматериала, поверхностно-активные вещества, такие как полиорганосилоксаны, эмульгирующие вещества, вещества, способствующие образованию открытых ячеек в пеноматериале, добавки, придающие огнеупорные свойства, такие как галогенированные фосфорорганические соединения и удлинители цепей макромолекул, такие как этиленгликоль и бутандиол. Количество таких компонентов может находиться в диапазоне от приблизительно 50 pphp до приблизительно 150 pphp и обычно от приблизительно 70 pphp до приблизительно 120 pphp.

Термин «контактирование» используют в данном документе для описания средства приведения компонентов в контакт друг с другом в любом порядке, любым способом, и в течение любого промежутка времени. Например, компоненты могут быть приведены в контакт замешиванием или смешением. Кроме того, контактирование любого компонента может происходить в присутствии или в отсутствии любого другого компонента композиций или составов, описываемых в этом документе. Также, кроме того, при составлении композиции два или более компонентов состава, описываемого в этом документе, могут вступать в реакцию с образованием других компонентов. Соединение дополнительных веществ или компонентов может быть выполнено любым способом, известным специалисту в данной области.

ПРИМЕР 1

Скорость подъема пены при получении пеноматериала с использованием смеси эталонных аминных катализаторов (BDMAEE и DMAEE), выделяющих вредные вещества

Для изготовления пеноматериала используют следующий состав с применением комбинации промышленно выпускаемых эталонных катализаторов: простого бис-(диметиламиноэтил)-эфира (BDMAEE) и диметиламиноэтокси-этанола (DMAEE).

Вышеприведенные компоненты смешивают и дают остыть до приблизительно 5°С перед смешиванием с соответствующим количеством изоцианатов. Приблизительно 25 г вышеупомянутой предварительно изготовленной смеси смешивают с 25 г изоцианата (MDI) в механическом перемешивателе в двухлитровом пластиковом контейнере. Начальный момент времени, скорость подъема пены, высоту пены, скорость образования пены измеряют с помощью гидроакустического детектора FOMAT (Ultrasonic Fan sensor LR 2-40 PFT), размещенного прямо над контейнером для смешения и измерительной техникой, в течение нескольких минут. Диаграмма и таблица, приведенные ниже, предоставляют кинетические данные для получения пеноматериала в случае образца-эталона. Гидроакустический детектор отслеживает процесс вспенивания и автоматически записывает Время Выбора (сек.), которое представляет собой время, за которое пена достигает 80% максимальной высоты; Время Подъема (сек.), которое соответствует времени, за которое пена достигает 98% максимальной высоты; Максимальную Высоту (мм), которая представляет собой самую высокую точку на профиле скорости подъема; Конечную высоту (мм), которая соответствует конечной высоте, достигаемой в конце каждого измерения.

ПРИМЕР 2

Скорость подъема пены в сравнении между контрольной каталитической системой BMDAEE/DMAEE и TMG (Тетраметилгуанидин [TMG])

Пеноматериалы приготавливают способом, аналогичным способу предыдущего примера. Тетраметилгуанидин применяют при двух различных уровнях использования, которые показаны в приведенной ниже таблице.

Приведенные ниже данные показывают, что кинетика, оцениваемая по скорости подъема пены, для пеноматериала №2 намного медленнее, чем в случае контрольного образца-эталона. Увеличение уровня TMG, как в пеноматериале №3, дает намного более быструю кинетику, чем в случае пеноматериала №2, и более сопоставимую с промышленным образцом-эталоном. Однако, увеличение уровня TMG имеет сильное отрицательное воздействие на высоту пены при вспенивании. Кроме того, физические свойства пеноматериала, изготовленного с использованием TMG, являются очень плохими, и деструкция пеноматериала наблюдается сразу же после отверждения пеноматериала. Полное отсутствие механической целостности пеноматериала, изготавливаемого с применением TMG, препятствует его использованию в каком-либо практическом применении.

ПРИМЕР 3

Скорость подъема пены в сравнении между контрольным образцом каталитической системы BMDAEE/DMAEE и каталитической комбинацией “A” Polycat®-15/Dabco®-T

Этот пример показывает сравнение эталонного катализатора, состоящего из смеси BDMAEE/DMAEE, и каталитической комбинации “A” не выделяющих вредные вещества катализаторов, которая включает 85% бис(диметиламинопропил)амина (доступного для приобретения как Polycat®-15) и 15% N-(диметиламиноэтил)-N-(2-гидроксиэтил)-N-метиламина (доступного для приобретения как Dabco®T). Из приведенного ниже графика ясно, что образец-эталон является значительно более активным, чем каталитическая комбинация, не выделяющая вредные вещества. Тогда как образец-эталон каталитической системы BDMAEE/DMAEE используют в количестве 7,52 частей, не выделяющая вредные вещества каталитическая комбинация требует намного более высокий уровень использования, и даже при уровне использования в количестве 8,5 частей по-прежнему наблюдается некоторое небольшое отставание переднего края пены, что подтверждается значениями Времени Выбора и Времени Подъема. Низкая каталитическая активность обусловлена сочетанием факторов, включающих иммобилизацию катализатора и неэффективную активацию воды, в сравнении с BDMAEE.

ПРИМЕР 4

Скорость подъема пены в сравнении между контрольной каталитической системой BMDAEE/DMAEE и не выделяющей вредные вещества каталитической комбинацией “В”, изготовленной из 2-[N-(диметиламиноэтоксиэтил)]-этанола и DMAEE

В этом примере, для изготовления пенополиуретана используют 10,4 части каталитической комбинации “B”, содержащей следующие компоненты: а) 2-[N-(диметиламиноэтоксиэтил)-N-метиламино]этанол (78%) и b) DMAEE (22%), и сравнивают кинетику процесса, оцениваемую по скорости подъема пены при вспенивании, с тем случаем, когда используют контрольный образец эталонной каталитической системы BDMAEE/DMAEE. Приведенные ниже таблицы показывают состав, полученный с использованием каталитической комбинации “B”, а также кинетические данные для получения пеноматериала.

Целью этого примера является иллюстрация того, что наиболее эффективные катализаторы вспенивания, имеющие основную цепь молекулы N-C2-O-C2-N, идеальную для ускорения реакции вспенивания, такие как 2-[N-(диметиламиноэтоксиэтил)-N-метиламино]-этанол, не могут обеспечить быструю кинетику продвижения переднего края пены при вспенивании, наблюдаемую в случае контрольного образца, даже при использовании большого избытка катализатора. Использование большого избытка катализатора ускоряет кинетику продвижения переднего края пены при вспенивании в некоторой степени, но она не совпадет с кинетикой контрольного образца. Также, избыточное количество катализатора дает быструю кинетику, но за счет чрезмерного вспенивания к концу реакции, которое вызывает снижение плотности пеноматериала, что отрицательно сказывается на механических свойствах. Таким образом, использование большого избытка катализатора вспенивания, не выделяющего вредные вещества, наиболее эффективного и известного в данной области, не предоставляет решение проблемы, заключающейся в наличии кинетики, оцениваемой по скорости подъема пены при вспенивании, сопоставимой с кинетикой процесса для контрольного образца, и не обеспечивает пеноматериал с подходящими свойствами.

ПРИМЕР 5

Скорость подъема пены в сравнении каталитической комбинации “А” Polycat®-15/Dabco®-T c TMG и без TMG

В этом примере каталитическую комбинацию “A” используют в количестве 9,0 частей и сравнивают с другой комбинацией, которая содержит 8,5 частей “A” вместе с 0,5 частями TMG. Ниже показаны составы и кинетические данные.

В обоих случаях 6 и 7 используют одинаковое общее количество катализатора (9,0 частей), но в образце №6 все 9,0 частей составляет катализатор “A”, тогда как в образце №7 используют меньшее количество “A” (8,5 частей), а остальные 0,5 части восполнены добавлением TMG, что дает также 9,0 частей добавляемого совокупного катализатора. Результат ясно показывает, что каталитическая система, содержащая небольшое количество TMG (5,5% относительно общего количества каталитической смеси), действует лучше, чем каталитическая комбинация “A”.

ПРИМЕР 6

Скорость подъема пены в сравнении между контрольным образцом каталитической системы BMDAEE/DMAEE, не выделяющей вредные вещества каталитической комбинацией Polycat®-15/Dabco®-T и не выделяющей вредные вещества каталитической комбинацией “С”, содержащей TMG (Тетраметилгуанидин)

В этом примере, используют 8,5 частей каталитической комбинации “C”, содержащей следующие компоненты: а) бис-(диметиламинопропил)амин (82,5%; Polycat®-15); b) 2-[N-(диметиламиноэтоксиэтил)-N-метиламино]этанол (12,5%); с) Тетраметилгуанидин (5,0%), и сравнивают с эталонной Каталитической системой BMDAEE/DMAEE, описываемой в примере 1 (пеноматериал №1), и с не выделяющей вредные вещества каталитической комбинацией, описываемой в примере 3 (пеноматериал № 4). Состав для пеноматериала № 8 показан в следующей таблице:

Каталитическая комбинация “C” предоставляет профиль скорости подъема, который не только воспроизводит Время Выбора и Время Подъема для контрольного образца, но также максимальную высоту и конечную высоту. Весьма неожиданно то, что при добавлении небольшого количества TMG (5,0% относительно общего содержания катализатора) возникает значительное повышение скорости реакции, в результате чего может быть воспроизведена кинетика для контрольного образца. Такой результат был невозможен в отсутствии TMG, что уже продемонстрировано в предыдущих примерах.

ПРИМЕР 7

Скорость подъема пены в сравнении между контрольным образцом каталитической системы BMDAEE/DMAEE, не выделяющей вредные вещества каталитической комбинацией Polycat®-15/Dabco®-T и не выделяющей вредные вещества каталитической комбинацией “D”, содержащей TMG (Тетраметилгуанидин)

В этом примере, используют 8,5 частей каталитической комбинации “D”, содержащей следующие компоненты: а) бис-(диметиламинопропил)амин (82,5%; Polycat®-15); b) N,N,N′-триметил-N′-3-аминопропил-бис(аминоэтил)эфир (12,5%; Dabco®NE300); c) Тетраметилгуанидин (5,0%), и сравнивают с эталонной каталитической системой BDMAEE/DMAEE, описываемой в примере 1 (пеноматериал №1), и с не выделяющей вредные вещества каталитической комбинацией, описываемой в примере 3 (пеноматериал №4). Состав для пеноматериала №9 показан в следующей таблице:

Каталитическая комбинация “D” предоставляет профиль скорости подъема пены, который не только воспроизводит Время Выбора и Время Подъема для контрольного образца, но также максимальную высоту и конечную высоту. Как показано в предыдущих примерах, добавление небольшого количества TMG (5% относительно общего содержания катализатора) повышает скорость реакции так, что кинетика, оцениваемая по скорости подъема пены, совпадает с кинетикой для образца-эталона. Такой результат невозможен в отсутствии TMG, что уже продемонстрировано в предыдущих примерах. Каталитическая комбинация “D” аналогична каталитической комбинации “C”, за исключением того, что в “D” используют катализатор вспенивания N,N,N′-триметил-N′-3-аминопропил-бис(аминоэтил)овый эфир, имеющий первичную аминогруппу. Этот катализатор является структурно родственным по отношению к BDMAEE, так как он также имеет основную цепь молекулы N-C2-O-C2-N, необходимую для активации воды. Таким образом, обе комбинации «С» и «D», содержащие 5,0% TMG (в расчете на общее содержание катализатора), весьма эффективны и в наибольшей степени сопоставимы с выделяющим вредные вещества контрольным образцом-эталоном. Подобные проявления также обнаруживают для каталитической комбинации “E”, которая также содержит 5,0% TMG.

Изобретение относится к каталитической композиции, используемой для образования пенополиуретана, содержащей, по меньшей мере, один не выделяющий вредные вещества катализатор и тетраалкил-гуанидин со следующей формулой

, где R1, R2, R3 и R4 независимо представляют собой С1-С10 алкильные группы и их разветвленные или неразветвленные изомеры, где, по меньшей мере, один не выделяющий вредные вещества катализатор включает бис-(N,N-диметиламинопропил)-амин и соединение, выбранное из группы, состоящей из N-(диметиламиноэтил)-N-(2-гидроксиэтил)-N-метиламина, 2-[N-(диметиламиноэтоксиэтил)-N-метиламино]этанола и N,N,N'-триметил-N'-3-аминопропил-бис(аминоэтил)ового эфира. Так же относится к каталитической композиции, используемой для образования пенополиуретана, содержащей приблизительно 70% или более по массе N,N,N'-триметил-N'-3-аминопропил-бис(аминоэтил)ового эфира и приблизительно 30% или менее по массе тетраметил-гуанидина, и к способу получения вспененного водой жесткого пенополиуретана низкой плотности, включающему контактирование, по меньшей мере, одного полиизоцианата с, по меньшей мере, одним полиолом при изоцианатном индексе, равном 20-100, в присутствии эффективного количества композиции вспенивающих веществ, содержащей, по меньшей мере, 75% масс. воды, и эффективного количества каталитической композиции по п. 1, где жесткий пенополиуретан имеет плотность от приблизительно 6 до приблизительно 16 кг/м3. Состав пенополиуретана содержит, по меньшей мере, один полиол, по меньшей мере, один изоцианат, эффективное количество композиции вспенивающих веществ и эффективное количество каталитической композиции. Технический результат - эффективное увеличение скорости подъема пены при получении вспениваемого водой пеноматериала низкой плотности для избежания «сползания» пеноматериала во время напыления при одновременном сохранении хороших физических свойств, снижение запаха, устранение выделения вредных веществ. 4 н. и 25 з.п. ф-лы, 14 табл., 7 пр.

, где R1, R2, R3 и R4 независимо представляют собой С1-С10 алкильные группы и их разветвленные или неразветвленные изомеры, где, по меньшей мере, один не выделяющий вредные вещества катализатор включает бис-(N,N-диметиламинопропил)-амин и соединение, выбранное из группы, состоящей из N-(диметиламиноэтил)-N-(2-гидроксиэтил)-N-метиламина, 2-[N-(диметиламиноэтоксиэтил)-N-метиламино]этанола и N,N,N'-триметил-N'-3-аминопропил-бис(аминоэтил)ового эфира. Так же относится к каталитической композиции, используемой для образования пенополиуретана, содержащей приблизительно 70% или более по массе N,N,N'-триметил-N'-3-аминопропил-бис(аминоэтил)ового эфира и приблизительно 30% или менее по массе тетраметил-гуанидина, и к способу получения вспененного водой жесткого пенополиуретана низкой плотности, включающему контактирование, по меньшей мере, одного полиизоцианата с, по меньшей мере, одним полиолом при изоцианатном индексе, равном 20-100, в присутствии эффективного количества композиции вспенивающих веществ, содержащей, по меньшей мере, 75% масс. воды, и эффективного количества каталитической композиции по п. 1, где жесткий пенополиуретан имеет плотность от приблизительно 6 до приблизительно 16 кг/м3. Состав пенополиуретана содержит, по меньшей мере, один полиол, по меньшей мере, один изоцианат, эффективное количество композиции вспенивающих веществ и эффективное количество каталитической композиции. Технический результат - эффективное увеличение скорости подъема пены при получении вспениваемого водой пеноматериала низкой плотности для избежания «сползания» пеноматериала во время напыления при одновременном сохранении хороших физических свойств, снижение запаха, устранение выделения вредных веществ. 4 н. и 25 з.п. ф-лы, 14 табл., 7 пр.

1. Каталитическая композиция для катализирования образования пенополиуретана, содержащая:

по меньшей мере, один не выделяющий вредные вещества катализатор и тетраалкил-гуанидин со следующей формулой

,

,

где R1, R2, R3 и R4 независимо представляют собой С1-С10 алкильные группы и их разветвленные или неразветвленные изомеры, где, по меньшей мере, один не выделяющий вредные вещества катализатор включает бис-(N,N-диметиламинопропил)-амин и соединение, выбранное из группы, состоящей из N-(диметиламиноэтил)-N-(2-гидроксиэтил)-N-метиламина, 2-[N-(диметиламиноэтоксиэтил)-N-метиламино]этанола и N,N,N'-триметил-N'-3-аминопропил-бис(аминоэтил)ового эфира.

2. Каталитическая композиция по п. 1, в основном состоящая, по меньшей мере, из одного не выделяющего вредные вещества катализатора и тетраалкил-гуанидина со следующей формулой

,

,

где R1, R2, R3 и R4 независимо представляют собой С1-С10 алкильные группы и их линейные или разветвленные изомеры.

3. Каталитическая композиция по п. 1 или 2, для применения при получении пенополиуретана в присутствии композиции вспенивающих веществ, содержащей воду.

4. Каталитическая композиция по п. 1 или 2, для применения при получении пенополиуретана в присутствии композиции вспенивающих веществ, состоящей из воды.

5. Каталитическая композиция по п. 1 или 2, где тетраалкил-гуанидин представляет собой тетраметил-гуанидин.

6. Каталитическая композиция по п. 1 или 2, где количество тетраалкил-гуанидина в каталитической композиции является достаточным для достижения значения Времени Выбора, определяемого гидроакустическим детектором, равного 5,8 секундам или менее.

7. Каталитическая композиция по п. 1 или 2, где количество тетраалкил-гуанидина составляет приблизительно 40% или менее по массе относительно всей каталитической композиции.

8. Каталитическая композиция по п. 1 или 2, где количество тетраалкил-гуанидина составляет приблизительно 30% или менее по массе относительно всей каталитической композиции.

9. Каталитическая композиция по п. 1 или 2, где количество тетраалкил-гуанидина составляет приблизительно 5% или менее по массе относительно всей каталитической композиции.

10. Каталитическая композиция по п. 1 или 2, где, по меньшей мере, один не выделяющий вредные вещества катализатор включает бис(диметиламинопропил)амин и N-(диметиламиноэтил)-N-(2-гидроксиэтил)-N-метиламин.

11. Каталитическая композиция по п. 1 или 2, где, по меньшей мере, один не выделяющий вредные вещества катализатор включает бис(диметиламинопропил)амин и 2-[N-(диметиламиноэтоксиэтил)-N-метиламино]этанол.

12. Каталитическая композиция по п. 1 или 2, где, по меньшей мере, один не выделяющий вредные вещества катализатор включает бис(диметиламинопропил)амин и N,N,N'-триметил-N'-3-аминопропил-бис(аминоэтил)овый эфир.

13. Каталитическая композиция по п. 1 или 2, для применения при получении пенополиуретана плотностью, равной от приблизительно 6 до приблизительно 16 кг/м3.

14. Каталитическая композиция для катализирования образования пенополиуретана, содержащая приблизительно 70% или более по массе N,N,N'-триметил-N'-3-аминопропил-бис(аминоэтил)ового эфира и приблизительно 30% или менее по массе тетраметил-гуанидина.

15. Способ получения вспененного водой жесткого пенополиуретана низкой плотности, включающий контактирование, по меньшей мере, одного полиизоцианата с, по меньшей мере, одним полиолом, при изоцианатном индексе, равном 20-100, в присутствии эффективного количества композиции вспенивающих веществ, содержащей, по меньшей мере, 75% масс. воды, и эффективного количества каталитической композиции по п. 1, где жесткий пенополиуретан имеет плотность от приблизительно 6 до приблизительно 16 кг/м3.

16. Способ по п. 15, где изоцианатный индекс равен 20-50.

17. Способ по п. 15, где тетраалкил-гуанидин включает тетраметил-гуанидин.

18. Способ по п. 15, где количество тетраалкил-гуанидина составляет приблизительно 40% или менее по массе относительно всей каталитической композиции.

19. Способ по п. 15, где количество тетраалкил-гуанидина составляет приблизительно 30% или менее по массе относительно всей каталитической композиции.

20. Способ по п. 15, где количество тетраалкил-гуанидина составляет приблизительно 5% или менее по массе относительно всей каталитической композиции.

21. Состав пенополиуретана, содержащий, по меньшей мере, один полиол, по меньшей мере, один изоцианат, эффективное количество композиции вспенивающих веществ и эффективное количество каталитической композиции по п. 1.

22. Состав пенополиуретана по п. 21, дополнительно содержащий, по меньшей мере, один член, выбранный из группы, состоящей из поверхностно-активного вещества, эмульгатора, добавки, придающей огнеупорные свойства, сшивающего вещества, стабилизатора ячеек пеноматериала и их комбинации.

23. Состав пенополиуретана по п. 22, где композиция вспенивающих веществ содержит воду.

24. Состав пенополиуретана по п. 22, где тетраалкил-гуанидин включает тетраметил-гуанидин.

25. Состав пенополиуретана по п. 22, где количество тетраалкил-гуанидина составляет приблизительно 40% или менее по массе относительно всей каталитической композиции.

26. Состав пенополиуретана по п. 22, где количество тетраалкил-гуанидина составляет приблизительно 30% или менее по массе относительно всей каталитической композиции.

27. Состав пенополиуретана по п. 22, где количество тетраалкил-гуанидина составляет приблизительно 5% или менее по массе относительно всей каталитической композиции.

28. Состав пенополиуретана по п. 21, где пенополиуретан имеет плотность от приблизительно 6 до приблизительно 16 кг/м3.

29. Состав пенополиуретана по п. 28, где пенополиуретан имеет плотность приблизительно 8 кг/м3.

| US 4025466 A, 24.05.1977 | |||

| GB 1104839 A, 28.02.1968 | |||

| Устройство для электродуговой сварки с короткими замыканиями дугового промежутка | 1980 |

|

SU1064555A1 |

| Устройство для перфорирования | 1982 |

|

SU1063508A1 |

| Способ измерения размеров и концентрации взвешенных частиц и устройство для его осуществления | 1985 |

|

SU1339441A1 |

| Подвесной кран | 1981 |

|

SU990637A1 |

| US 3238154 A, 01.03.1966 | |||

| US 3772221 A, 13.11.1973 | |||

| Преобразователь постоянного напряжения в постоянное | 1988 |

|

SU1571730A1 |

| US 3720632 A, 13.03.19073 | |||

| Донный нож очистного устройства чашевого окомкователя | 1985 |

|

SU1308637A1 |

| Устройство для прокладки кабелей | 1986 |

|

SU1365215A1 |

| Нерастворимый анод для получения электролизом из водных электролитов металлов | 1981 |

|

SU996523A1 |

| Катализатор для тримеризации полиизоцианата | 1975 |

|

SU786862A3 |

Авторы

Даты

2016-01-20—Публикация

2012-07-25—Подача