Область техники

Настоящее изобретение относится к вулканизируемым термопластичным эластомерным смесям, к их получению и применению для изготовления изделий из каучука по способам литьевого либо экструзионного формования. Говоря более конкретно, но не в порядке ограничения, настоящее изобретение относится к смесям (i) термопластичного сложного полиэфира (например, полиалкиленфталатов, таких как полиэтилентерефталат - ПЭТФ, полибутилентерефталат - ПБТФ, родственные им сополимеры и тому подобное) либо термопластичного эластомера на основе сложного полиэфира (например, полиэфироэфиров на основе простых и сложных эфиров, таких как блок-сополимеры, состоящие из сегментов полибутилентерефталата и сегментов длинноцепных простых полиэфиргликолей, и тому подобное) и (ii) нефункционализированного, сшиваемого полиакрилатного либо полиэтилен/акрилатного каучукового вулканизата (например, эластомера полиакрилатного (АСМ) типа и эластомера полиэтилен/акрилатного (АЕМ) типа) в комбинации с пероксидным свободнорадикальным инициатором и соагентом диенового типа для сшивания.

Уровень техники

На современном уровне техники известно и принято в качестве коммерческой практики использование вулканизируемых полиакрилатных эластомеров для изготовления деталей из каучука с высокими эксплуатационными характеристиками, характеризующихся превосходной стойкостью к действию смазочных масел и жиров, которые поэтому являются подходящими для избранных приложений в автомобильной промышленности и тому подобного. Обычно данные производственные процессы включают использование ненаполненной резиновой смеси и системы сшивающих вулканизаторов, что для получения термоотверждающихся формованных деталей требует, исходя из реологических свойств, проведения физического перемешивания, прямого прессования и последующей вулканизации, где материал, отформованный в распределительном литнике, остаток материала в центральном литнике и другие оскребки не подлежат отправке на вторичную переработку, что, следовательно, увеличивает затраты. По своей категории ненаполненные резиновые смеси относятся либо к полиакрилатному эластомеру (АСМ), полученному в результате сополимеризации мономеров сложных эфиров акриловой кислоты (например, этил-, бутил- и метоксиэтилакрилата, и, возможно, при включении некоторого количества винилацетата), полиэтилен/акрилатному эластомеру (АЕМ), полученному в результате сополимеризации мономера этилена и мономеров сложных эфиров акриловой кислоты (например, этилена и метилакрилата и при возможном включении других сомономеров и привитых компонентов сополимера, см., например, работу U.S. 2002/0004568 A1), либо полиперфторалкилакрилатному эластомеру (FPA), полученному в результате полимеризации мономера фторированного сложного эфира акриловой кислоты (например, 1,1-дигидроперфтор-н-бутилакрилата). Также известно, что полиакрилатный эластомер можно функционализировать в результате включения относительно небольшого количества дополнительного сомономера, такого как акрилатглицидиловый сложный эфир, малеиновая кислота, либо другого сомономера, имеющего реакционно-способную группу, в том числе кислотную, гидроксильную, эпоксидную, изоцианатную, аминную, оксазолиновую, хлорацетатную либо диеновую. Данные функционализированные полиакрилатные эластомеры после этого можно с выгодой вулканизировать при использовании вулканизирующего соагента, содержащего функциональные группы, которые ковалентно связываются с функционализированными реакционно-способными центрами полиакрилатного эластомера.

Одна из проблем, связанная с вулканизируемыми полиакрилатными эластомерами предшествующего уровня техники, заключается в присущих им реологических ограничениях, выраженных в их высокой вязкости и низкой текучести расплава в вулканизированном либо частично вулканизированном состоянии. Следовательно, для достижения приемлемых свойств обычно будет необходимо физическое перемешивание с последующим прямым прессованием и дальнейшей вулканизацией, а не экструзионное либо литьевое формование с непосредственным получением готовой детали (в соответствии с тем, как это обсуждалось выше). Однако в европейском патенте 0337976В1 и патенте США 4981908 описываются композиции термопластичных эластомеров, содержащие смеси полиэфирной смолы на основе сложных эфиров (в том числе сегментированных полиэфироэфирных эластомеров на основе простых и сложных эфиров, коммерчески доступных под торговым наименованием Hytrel® от компании E.I. du Pont de Nemours and Company) и динамически вулканизированного ковалентно сшитого акрилатного каучука (в том числе этилен/метилакрилатного тройного сополимера, содержащего приблизительно один мольный процент сомономера, имеющего функциональную группу карбоновой кислоты, коммерчески доступного под торговым наименованием Vamac® от компании E.I. du Pont de Nemours and Company). Ковалентное сшивание в данных описаниях достигается в результате использования функционализированного полиакрилатного эластомера в комбинации с реакционно-способным бифункциональным сшивающим агентом. Однако почти все данные бифункциональные сшивающие агенты также могут вступать в реакцию и со сложноэфирными звеньями в полиалкиленфталатах (то есть аминная, гидроксильная группа либо карбоксильная группа будут вступать в реакции обмена со сложноэфирными группами, а эпоксидные либо кислотные группы будут присоединяться к концевым гидроксильным группам), что повлечет за собой возникновение высокой вязкости и отсутствие воспроизводимости.

В статье, озаглавленной "Rubber-Thermoplastic Compositions. Part V. Selecting Polymers for Thermoplastic Vulcanizates"; A. Y. Coran, R. P. Patel, and D. Williams, Rubber Chemistry Technology, Volume 55, pages 116-136 (1982), в результате проведения динамической вулканизации получили приблизительно 100 композиций термопластичных вулканизатов на основе 9 типов термопластичных смол и 11 типов каучуков (то есть каучука, вулканизированного во время перемешивания с расплавленной пластмассой). На странице 121 публикации утверждается, что этиленвинилацетатный каучук (EVA) должен быть вулканизирован под действием пероксида и что неизвестно никакого достаточно стойкого пероксидного вулканизатора, подходящего для использования при высокой температуре, необходимой для перемешивания с расплавом полибутилентерефталата (называемого ПТМТ, политетраметилентерефталатом). Данная статья также описывает динамический вулканизат ПТМТ и каучука АСМ (Elaprin® AR153), который представлял собой коммерчески доступную смесь каучукообразного сополимера этилакрилата/акриловой кислоты (99/1 массовых частей) и 3 массовых частей сшивающего агента в виде диглицидилового эфира бисфенола А, см., например, страницу 8 работы ЕР 0095919 А2.

В противоположность упомянутым выше динамически вулканизированным композициям термопластичных эластомеров на основе смеси сложного полиэфира, функционализированного акрилатного каучука и сшивающего агента для фазы каучука работа GB 1208585 приводит описание и пример для формуемых в расплаве полимерных композиций на основе полиэтилентерефталата, смешанного с каучукообразным этиленовым сополимером (имеющим либо не имеющим центры сшивания) и полиизоцианатным удлинителем цепей, который в предпочтительном варианте реализации также сшивает функционализированный каучук.

В патенте США 4275180 описывается полимерная композиция, содержащая сшитую смесь эластомера и термопластичного полимера, по существу не содержащего галогена. Примеры конкретно включают каучукообразный тройной сополимер функционализированного этилена/метакрилата (Vamac®), смешанный с сегментированным полиэфироэфирным сополимером на основе простых и сложных эфиров (Hytrel®). В данной ссылке сообщается о сшивании при помощи любого обычно используемого способа, включающего радиационное либо химическое сшивание, такое как в результате использования пероксида. Однако во всех примерах используют высокоинтенсивное облучение (например 12 Мрад) в присутствии соагента (триаллилцианурата). В опубликованной после этого патентной заявке ЕР 0274888А1 сообщается о не содержащей галогенов композиции термопластичного эластомера, наполненной тригидратом алюминия. В сравнительных примерах 1 и 2 конкретно ссылаются на ингредиенты и методики примеров в патенте США 4275180 и для сшивания смеси Hytrel®/Vamac® в присутствии соагента триаллилцианурата так же, как и в рабочем примере 3, используют дозу ионизирующего излучения 15 Мрад. На странице 7 данной ссылки утверждается, что в некоторых случаях для содействия протеканию реакции сшивания может оказаться желательным добавление в сшиваемую полимерную композицию соагента. Затем сообщается, что такие соагенты обычно содержат несколько (более одной) ненасыщенных групп, которые, как полагают, вступают в реакцию с первоначальным радикалом, образованным на основной цепи полимера, с получением более стабильного радикала, для которого реакция сочетания с образованием сшивок протекает более эффективно, чем реакция деструкции цепи. Триаллилцианурат получил признание в качестве соагента. В противоположность примерам радиационно-инициированного сшивания, все рабочие примеры, использующие пероксидный вулканизатор (то есть свободнорадикальный инициатор), не содержали триаллилцианурата либо другого соагента.

Описание изобретения

В настоящее время обнаружено, что вулканизируемые термопластичные эластомерные смеси можно получить при использовании «нефункционализированного» вулканизата полиакрилатного типа в комбинации со свободнорадикальным пероксидным инициатором и вулканизирующим соагентом для сшивания, относящимся по типу к диену либо высшему полиену. Другой полимерный компонент смеси представляет собой полиалкиленфталатный термопластичный сложный полиэфир и, в частности, термопластичный полиэфироэфирный эластомер на основе простых и сложных эфиров, такой как блок-сополимеры, состоящие из сегментов полибутилентерефталата и сегментов длинноцепных полиэфиргликолей на основе простых эфиров. Вулканизируемые термопластичные эластомерные смеси настоящего изобретения пригодны для проведения динамического сшивания в ходе экструзионного либо литьевого формования исходных компонентов с получением в результате перерабатываемой в расплаве термопластичной эластомерной композиции, включающей сшитый полиакрилатный каучук в качестве дисперсной фазы и полимер - полиалкиленфталатный сложный полиэфир - в качестве непрерывной фазы. Кроме того, и в соответствии с иллюстрацией примерами настоящего документа, подбор исходных материалов и выбор свободнорадикального инициатора в выгодном случае приводят к достижению возможности управления морфологией полимера в получающейся в результате дисперсной фазе каучука и в получающихся в результате готовых изделиях.

Таким образом, согласно настоящему изобретению предлагается вулканизируемая термопластичная эластомерная смесь, содержащая:

(а) от 15 до 60 массовых процентов полимера либо сополимера, представляющего собой полиалкиленфталатный сложный полиэфир; и

(b) от 40 до 85 массовых процентов сшиваемого поли(мет)акрилатного либо полиэтилен/(мет)акрилатного каучукового вулканизата в комбинации с эффективным количеством пероксидного свободнорадикального инициатора и органического диенового соагента для сшивания упомянутого каучука в ходе экструзионного либо литьевого формования упомянутой вулканизируемой термопластичной эластомерной смеси.

Кроме того, согласно настоящему изобретению предлагается перерабатываемая в расплаве термопластичная эластомерная композиция, содержащая:

(а) от 15 до 60 массовых процентов непрерывной фазы полимера либо сополимера, представляющего собой полиалкиленфталатный сложный полиэфир, и

(b) от 40 до 85 массовых процентов дисперсной фазы сшиваемого поли(мет)акрилатного либо полиэтилен/(мет)акрилатного каучукового вулканизата, где упомянутый полиакрилатный каучук сшивают под действием пероксидного свободнорадикального инициатора и органического диенового соагента.

В настоящем изобретении также предлагается способ изготовления перерабатываемой в расплаве термопластичной эластомерной композиции, включающий стадии:

(a) добавления и смешивания сшиваемого поли(мет)акрилатного либо полиэтилен/(мет)акрилатного каучукового вулканизата, пероксидного свободнорадикального инициатора и органического диенового соагента в перерабатывающем расплав экструдере либо в перерабатывающем расплав смесителе при температуре, недостаточной для стимулирования протекания сшивания;

(b) добавления полиалкиленфталатного сложнополиэфирного полимера в упомянутый перерабатывающий расплав экструдер либо перерабатывающий расплав смеситель и смешивания упомянутого полиалкиленфталатного сложнополиэфирного полимера с упомянутым сшиваемым поли(мет)акрилатным либо полиэтилен/(мет)акрилатным каучуковым вулканизатом до проведения сшивания;

(с) дополнительного перемешивания упомянутого сшиваемого поли(мет)акрилатного либо полиэтилен/(мет)акрилатного каучукового вулканизата, пероксидного свободнорадикального инициатора и органического диенового соагента с упомянутым полимером, представляющим собой полиалкиленфталатный сложный полиэфир, в условиях и при температуре, достаточных для сшивания упомянутого сшиваемого поли(мет)акрилатного либо полиэтилен/(мет)акрилатного каучукового вулканизата; и

(d) извлечения перерабатываемой в расплаве термопластичной эластомерной композиции, содержащей от 15 до 60 массовых процентов упомянутого полимера либо сополимера, представляющего собой полиалкиленфталатный сложный полиэфир, в качестве непрерывной фазы и от 40 до 85 массовых процентов упомянутого поли(мет)акрилатного либо полиэтилен/(мет)акрилатного каучукового вулканизата, сшитого под действием упомянутого пероксидного свободнорадикального инициатора и упомянутого органического диенового соагента, в качестве дисперсной фазы.

И настоящее изобретение предлагает профилированное либо формованное изделие, изготовленное из перерабатываемой в расплаве термопластичной эластомерной композиции, содержащей:

(а) от 15 до 60 массовых процентов непрерывной фазы полимера либо сополимера, представляющего собой полиалкиленфталатный сложный полиэфир, и

(b) от 40 до 85 массовых процентов дисперсной фазы поли(мет)акрилатного либо полиэтилен/(мет)акрилатного каучука, где упомянутый поли(мет)акрилатный либо полиэтилен/(мет)акрилатный каучук сшивают под действием пероксидного свободнорадикального инициатора и органического диенового соагента.

Обычно полимер либо сополимер, представляющий собой полиалкиленфталатный сложный полиэфир, выбирают из группы, состоящей из полиалкилентерефталата, полиалкилентерефталатного сополимера, полиэфироэфира на основе простых и сложных эфиров, производного от полиалкилентерефталата, и полиэфироэфира на основе простых и сложных эфиров, производного от полиалкилентерефталатного сополимера, и предпочтительно им является блок-сополимер, образованный из сегментов полибутилентерефталата и сегментов простого поли(тетраметиленэфир)гликоля. Обычно поли(мет)акрилатный каучук выбирают из группы, состоящей из полиакрилатного эластомера и полиэтилен/акрилатного эластомера, и предпочтительно им является эластомер, представляющий собой этилен/метакрилатный сополимер. В соответствии с настоящим изобретением органический диеновый соагент удобно выбирать из группы, состоящей из диэтиленгликольдиакрилата, диэтиленгликольдиметакрилата, N,N'-м-фенилендималеимида и триаллилизоцианурата, а свободнорадикальный инициатор выбирают из группы, состоящей из 2,5-диметил-2,5-ди(трет-бутилперокси)гексина-3 и трет-бутилпероксибензоата. Конкретная комбинация блок-сополимера, образованного сегментами полибутилентерефталата и сегментами простого поли(тетраметиленэфир)гликоля, выступающего в роли непрерывной термопластичной фазы, и эластомера, представляющего собой этилен/метакрилатный сополимер, свободнорадикального инициатора 2,5-диметил-2,5-ди(трет-бутилперокси)гексина-3 либо 2,5-диметил-2,5-ди(трет-бутилперокси)гексана и соагента диэтиленгликольдиметакрилата, приводит к получению высокодиспергированной фазы каучука с превосходными свойствами.

Чертежи

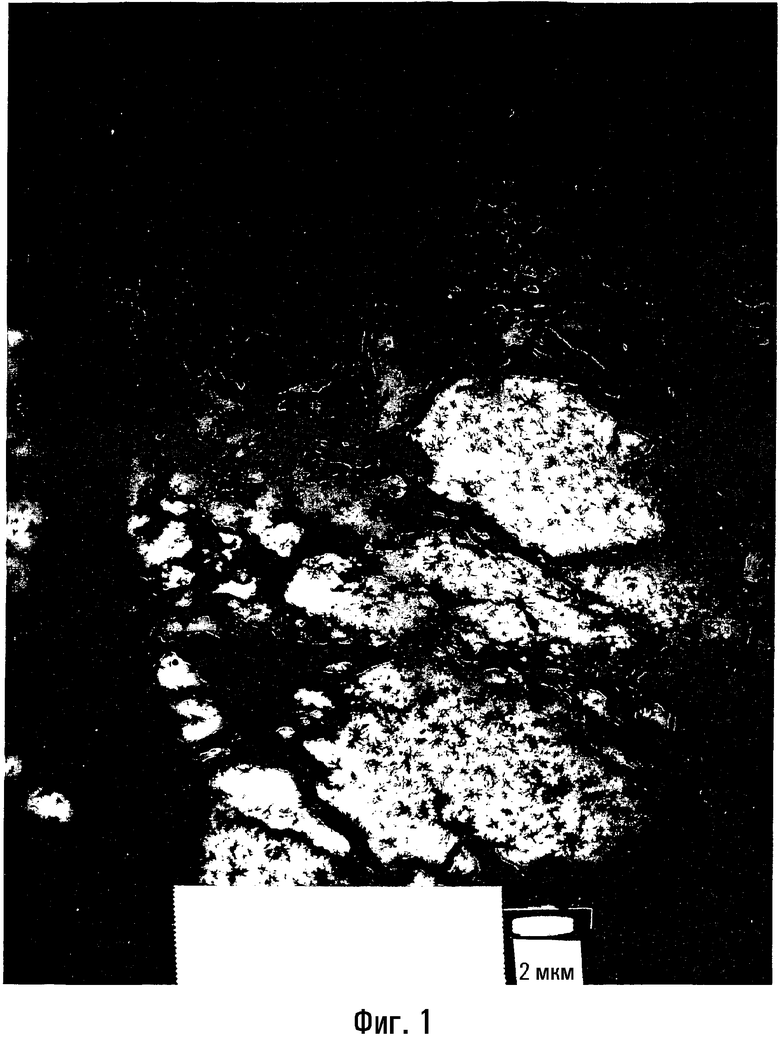

Фигура 1 представляет собой сделанную по методу ПЭМ фотографию получающегося в результате изделия из каучука (в случае относительно высокой скорости реакции для свободнорадикального инициатора и получающейся в результате морфологии полимера с относительно большими доменами), соответствующего способу настоящего изобретения.

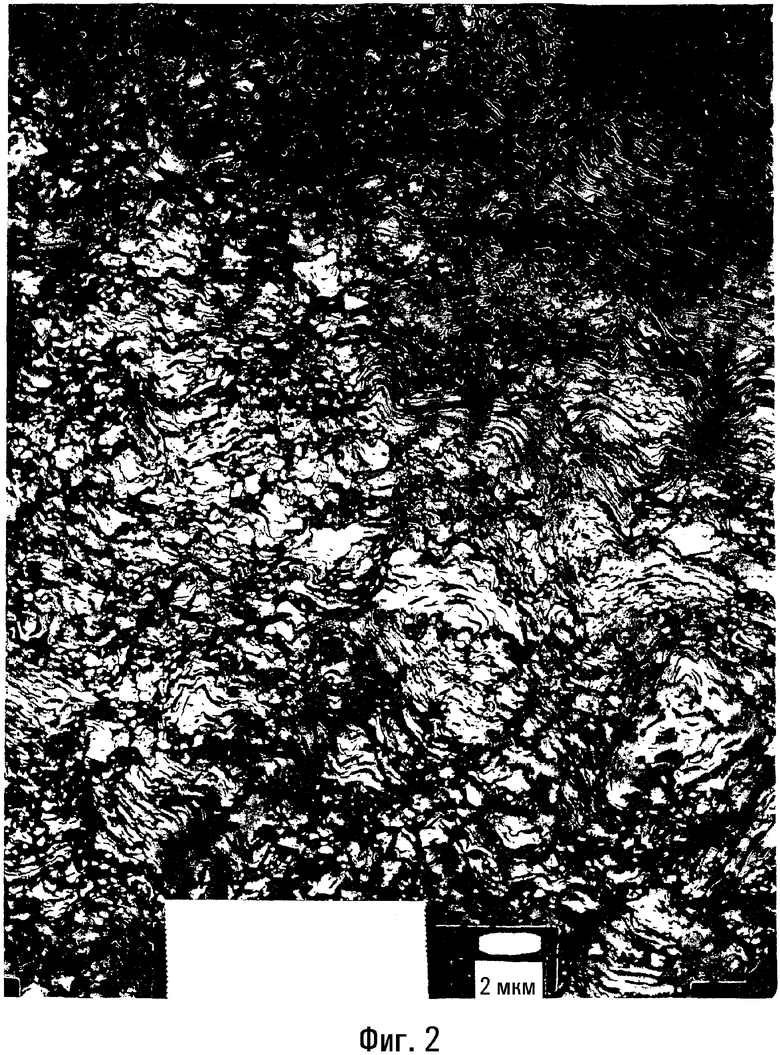

Фигура 2 представляет собой сделанную по методу ПЭМ фотографию получающегося в результате изделия из каучука (в случае относительно низкой скорости реакции для свободнорадикального инициатора и получающейся в результате морфологии полимера с относительно высокой степенью диспергирования доменов), соответствующего способу настоящего изобретения.

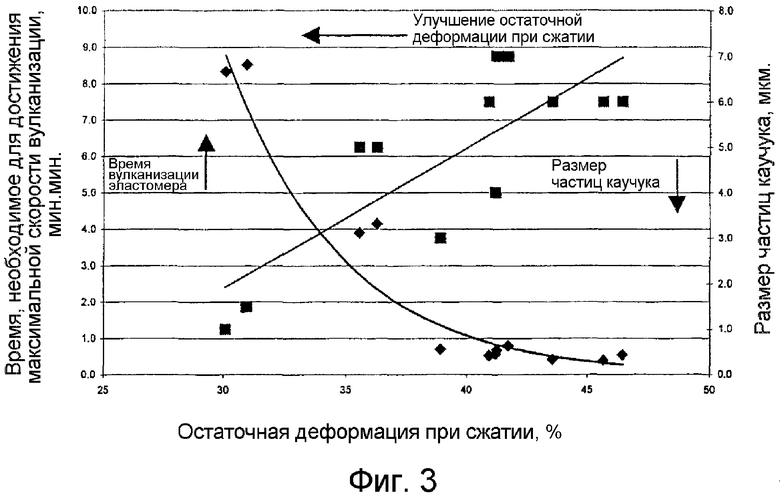

Фигура 3 представляет собой график с наложениями зависимостей, иллюстрирующий линейное уменьшение размера частиц каучука и асимптотическое уменьшение остаточной деформации при сжатии при увеличении времени, необходимого для достижения максимальной скорости вулканизации, характеристического для настоящего изобретения.

Вариант(ы) реализации изобретения

При описании данного изобретения и/или его заявлении в формуле изобретения термин «сополимер» используется для обозначения полимеров, содержащих два или более мономерных звена, а в случае полимера, образованного чередованием основных сомономеров, такого как полиалкилентерефталатный сложный полиэфир и тому подобное, термин «сополимер» используется для обозначения присутствия, по меньшей мере, одного дополнительного мономера, отличного от основных сомономеров. Использование термина «тройной сополимер и/или тройной сомономер» подразумевает то, что сополимер образован, по меньшей мере, из трех различных сомономеров. «Состоящий по существу из» обозначает то, что существенными являются указанные компоненты, хотя могут присутствовать и меньшие количества других компонентов, в той степени, в которой они не будут уменьшать эффективность настоящего изобретения. Термин «(мет)акриловая кислота» обозначает метакриловую кислоту и/или акриловую кислоту включительно. Подобным же образом термин «(мет)акрилат» обозначает метакрилат и/или акрилат, а «поли(мет)акрилат» обозначает полимеры, полученные в результате полимеризации любого из них, либо смеси обоих соответствующих типов мономеров. Термин «вулканизат» и фраза «каучуковый вулканизат» в соответствии с их использованием в настоящем изобретении, как подразумевается, являются родовыми для вулканизированного либо частично вулканизированного сшитого либо сшиваемого каучука, а также сшиваемых предшественников сшитого каучука, и как таковые они включают эластомеры, ненаполненные резиновые смеси и так называемые мягкие вулканизаты, широко известные на современном уровне техники. Использование фразы «органический диеновый соагент» предполагает обозначение органических соагентов, которые содержат две или более ненасыщенные двойные связи. Фразы «фаза каучука» и «фаза термопласта» в соответствии с их использованием в настоящем документе подразумевают и обозначают фазы с соответствующей морфологией полимера, присутствующие в получающихся в результате термопластичных эластомерных смесях, образуемых в результате перемешивания и динамического сшивания исходных материалов, представляющих собой сшиваемый акрилатный каучук и полиалкилнтерефталатный сложный полиэфир, в соответствии со способом настоящего изобретения. Для целей настоящего изобретения «эффективное количество» пероксидного свободнорадикального инициатора и органического диенового соагента в общем случае относится к выбору и количествам, необходимым для достижения низких скоростей реакции и соответственного желательного большого времени, необходимого для достижения максимальной скорости G' (для предпочтительных вариантов воплощения изобретения можно количественно охарактеризовать как время, необходимое для достижения максимальной скорости G', на уровне ≥3,9 минут и более).

Получение вулканизируемых термопластичных эластомерных смесей, соответствующих настоящему изобретению, включает перемешивание термопласта и каучукового вулканизата в присутствии органического пероксидного свободнорадикального инициатора и органического диенового соагента. Предпочтительно, термопластичный полимер либо сополимер, представляющий собой полиалкиленфталатный сложный полиэфир, смешивают со сшиваемым поли(мет)акрилатным либо полиэтилен/(мет)акрилатным вулканизатом. Вулканизируемая термопластичная эластомерная смесь, соответствующая настоящему изобретению, также характеризуется наличием в смеси определенного типа вулканизирующей системы. Более конкретно, вулканизатор/вулканизирующая система включает комбинацию свободнорадикального инициатора и органического диенового соагента. В настоящее время обнаружено, что без необходимости в том, чтобы каучуковый вулканизат был функционализированным полимером, при использовании свободнорадикального инициатора и диенового соагента в результате возможно получение вулканизируемой термопластичной смеси, которую можно подвергнуть динамическому сшиванию во время смешивания в расплаве и/или во время формования в расплаве. Таким образом, вулканизируемую термопластичную эластомерную смесь подвергают экструзионному, литьевому формованию и тому подобному, а свободнорадикальный инициатор и диеновый соагент будут выступать в роли вулканизатора/вулканизирующей системы, что позволяет в результате проводить в смеси сшивание каучукового вулканизата in situ.

Получающийся в результате динамически сшитый продукт, соответствующий настоящему изобретению, сам будет представлять собой перерабатываемую в расплаве термопластичную эластомерную композицию. Как таковой динамически сшитый продукт можно будет подвергать горячему формованию и отправлять на вторичную переработку. Получающийся в результате перерабатываемый в расплаве термопластичный эластомер обычно будет более термопластичен по сравнению с являющейся его компонентом фазой каучука в отсутствие фазы термопластичного сложного полиэфира, и он будет более эластичен по сравнению с фазой термопластичного сложного полиэфира в отсутствие фазы каучука. Кроме того, получающийся в результате перерабатываемый в расплаве термопластичный эластомер будет включать полимер либо сополимер в виде полиалкиленфталатного сложного полиэфира, присутствующий в качестве непрерывной фазы, в то время как сшитый поли(мет)акрилатный либо полиэтилен/(мет)акрилатный каучук будет присутствовать в качестве дисперсной фазы.

Было обнаружено, что использование соответствующей настоящему изобретению вулканизирующей системы в виде органического пероксида и диенового соагента приводит к достижению лучшей воспроизводимости и возможности лучшего управления морфологией полимера и физическими свойствами получающейся в результате динамически сшитой термопластичной эластомерной композиции. В результате выбора соответствующих количеств реагентов и, в частности, типа органических пероксида и соагента, можно провести выбор и регулировку степени диспергирования (среднего размера доменов) для дисперсной динамически сшитой фазы каучука. Более конкретно, и в соответствии с тем, что позднее будет проиллюстрировано в примерах, использование органических пероксида и соагента, которые позволяют получить пониженную скорость вулканизации при относительно умеренной либо низкой начальной температуре смешивания в расплаве, приводит к достижению улучшенного перемешивания фазы термопластичного полимера и фазы ненаполненной резиновой смеси до увеличения температуры и протекания сшивания. Это, в свою очередь, в результате приводит к достижению улучшенного диспергирования получающейся в результате фазы сшитого каучука, диспергированной в непрерывной фазе термопласта. Неожиданно высокая степень управления и воспроизводимости делает возможной оптимизацию свойств, таких как остаточная деформация при сжатии, твердость по Шору, повышенный модуль упругости во время вулканизации и тому подобное. Например, в соответствии с настоящим изобретением при соотношении компонентов в композиции в виде двадцати пяти массовых процентов полиалкилентерефталата, приходящихся на семьдесят пять массовых процентов дисперсной фазы полиэтилен/акрилатного каучука, может быть получена оптимальная остаточная деформация при сжатии на уровне ≤ 40% при 100°С, в течение 22 часов.

Термопластичный компонент, подходящий для настоящего изобретения, по своей категории относится к любому термопластичному полиалкиленфталатному сложному полиэфиру либо родственному ему сополимеру. Обычно такие полимеры и сополимеры можно получать в результате полимеризации одного либо нескольких изомеров фталевой кислоты, ангидридов фталевой кислоты либо соответствующих сложных эфиров и одного либо нескольких диольных сомономеров по любому из способов полимеризации, обычно реализуемых на практике на современном уровне техники. Предпочтительно преобладающим фталатным изомером является терефталат, а преобладающим диолом является либо этиленгликоль, либо 1,4-н-бутандиол. Наиболее предпочтительно использовать 1,4-н-бутандиол, получая полимер полибутилентерефталат либо его сополимер. Кроме того, как известно на современном уровне техники, возможно использование различных сомономеров. Таким образом, вместе с полиалкилентерефталатом можно выгодным образом сополимеризовать другие двухосновные карбоновые кислоты, ангидриды двухосновных карбоновых кислот и их сложные эфиры и другие диолы, а также лактоны и тому подобное. Такие сополимеры могут быть либо статистическими сополимерами, либо блок-сополимерами ПЭТФ либо ПБТФ. Одним особенно предпочтительным типом сополимера является несомненно полиэфирополиэфир на основе простых и сложных эфиров, состоящий по существу из сегментов полибутилентерефталата и сегментов длинноцепных простых полиэфиргликолей, коммерчески доступный в компании E.I. du Pont de Nemours and Company из Уилмингтона, Делавэр под торговым наименованием Hytrel®.

Сшиваемый полимерный каучуковый вулканизат, подходящий для настоящего изобретения, относится несомненно к каучуку акрилатного типа. Обычно такие вулканизаты представляют собой линейные сополимеры, получаемые в результате сополимеризации более чем одного сложного эфира акриловой кислоты, либо сложного эфира метакриловой кислоты, либо их смесей, или же их получают в результате сополимеризации этилена и одного либо нескольких представителей, выбираемых из сложного эфира акриловой кислоты либо сложного эфира метакриловой кислоты и их смесей. В том случае, если акрилатный каучук будет содержать в основной массе звенья этилена, акрилатных звеньев может быть всего лишь 6,5% (моль), но для достижения оптимального низкого значения остаточной деформации при сжатии акрилатных звеньев должно быть свыше 20% (моль). Для целей данного изобретения такие поли(мет)акрилаты и полиэтилен/(мет)акрилаты по существу являются линейными сополимерами, которые способны сшиваться при использовании вулканизирующей системы в виде органического пероксида и органического диенового соагента. Как таковые, поли(мет)акрилат и полиэтилен/(мет)акрилатные сополимеры не требуют присутствия звеньев функционализированного тройного сомономера. Однако предусматривается, что простое присутствие небольших количеств звеньев функционализированного сомономера, намеренно добавленного для достижения конкретных свойств при конечном варианте использования, попадает в объем настоящего изобретения при условии, что такая функциональность не будет оказывать негативного влияния на скорость вулканизации, достигаемую во время проведения динамического сшивания при свободнорадикальном инициировании. Кроме того, предусматривается, что для целей данного изобретения эквивалентными каучуковому вулканизату акрилатного типа должны считаться вулканизаты определенного полиперфторалкилакрилатного типа (FPA) на основе мономеров, таких как 1,1-дигидроперфтор-н-бутилакрилат, и фторированные сополимеры, полученные из винилиденфторида и гексафторпропилена. Наиболее предпочтительно, сшиваемый акрилатный каучук представляет собой сополимер этилена и одного либо нескольких алкиловых сложных эфиров акриловой кислоты, метакриловой кислоты либо смесей, где относительное количество этилена, сополимеризованного со сложными эфирами акриловой кислоты (то есть алкилакрилатом), меньше 60 массовых процентов, а алкилакрилат составляет более 40 массовых процентов сополимера.

Вулканизирующая система, подходящая для настоящего изобретения, включает инициатор свободнорадикальной полимеризации, который быстро разлагается при температуре проведения динамического сшивания, но не при температуре расплава при перемешивании компонентов. В их число входят, например, 2,5-диметил-2,5-ди(трет-бутилперокси)гексин-3, трет-бутилпероксибензоат, 2,5-диметил-2,5-ди(трет-бутилперокси)-2,5-диметилгексан, дикумилпероксид, α,α-бис(трет-бутилперокси)-2,5-диметилгексан и тому подобное. Предпочтительно свободнорадикальный инициатор представляет собой 2,5-диметил-2,5-ди(трет-бутилперокси)гексин-3; 2,5-диметил-2,5-ди(трет-бутилперокси)гексан либо трет-бутилпероксибензоат.

В соответствии с тем, что известно на современном уровне техники, сшивающий соагент, подходящий для настоящего изобретения, представляет собой органический диен. Соагентом, например, может быть диэтиленгликольдиакрилат, диэтиленгликольдиметакрилат, N,N'-м-фенилендималеимид, триаллилизоцианурат, триметилолпропантриметакрилат, тетрааллилоксиэтан, триаллилцианурат, тетраметилендиакрилат, полиэтиленгликольдиметакрилат и тому подобное. Предпочтительно, соагентом является либо диэтиленгликольдиакрилат, либо диэтиленгликольдиметакрилат, либо N,N'-м-фенилендималеимид, либо триаллилизоцианурат.

Фактическое перемешивание компонентов и последующее динамическое сшивание в принципе можно проводить либо в периодическом режиме, либо в непрерывном режиме при использовании обычного оборудования для перемешивания в расплаве в соответствии с тем, что в общем случае реализуется на практике на современном уровне техники. Предпочтительно, способ реализуют в непрерывном режиме в перерабатывающем расплав экструдере либо аппарате для литьевого формования. Критический момент заключается в проведении стадий таким образом, чтобы воспользоваться преимуществом низкой скорости вулканизации при низких температурах, при этом достигая значительной степени перемешивания и диспергирования до протекания сшивания. При этом подходе последующая более высокая температура будет приводить к сшиванию фазы каучука после того, как будет обеспечено достижение повышенного уровня диспергирования.

Динамически сшитые термопластичные эластомерные композиции, соответствующие настоящему изобретению, в выгодном случае можно модифицировать в результате добавления различных типов наполнителей, пигментов, стабилизаторов, антиоксидантов и тому подобного, что в общем случае известно на современном уровне техники. Предпочтительно, перерабатываемую в расплаве термопластичную эластомерную композицию стабилизируют с использованием комбинации полиамида и антиоксиданта, о чем сообщается в патенте США № 3896078.

Следующие далее примеры представлены для более полной демонстрации и дополнительной иллюстрации различных аспектов и признаков настоящего изобретения. Как таковые демонстрируемые варианты предназначены для дополнительного иллюстрирования отличий и преимуществ настоящего изобретения, но они не предусматривают введения неоправданных ограничений.

Примеры 1-16

Была получена и оценена серия из шестнадцати различных смесей, соответствующих настоящему изобретению. Использованный термопласт представлял собой полиэфироэфирный блок-сополимер на основе простых и сложных эфиров, характеризующийся скоростью течения расплава (ISO 133) 18 г/10 минут, температурой плавления (ISO 3146C) 203°С и плотностью (ISO 1183) 1,19 г/см3. Полиэфироэфирный блок-сополимер простых и сложных эфиров состоял из жесткого (кристаллического) сегмента полибутилентерефталата и мягкого (аморфного) сегмента, основой которого являются длинноцепные простые полиэфиргликоли, и был коммерчески доступным под наименованием Hytrel® в компании E.I. du Pont de Nemours and Company из Уилмингтона, Делавэр. Использованный полиакрилатный каучук представлял собой полиэтилен/акрилатный эластомер (относящийся к типу ненаполненной резиновой смеси), полученный в результате сополимеризации этилена и 63% (мас.) метилакрилата, который является коммерчески доступным под наименованием Vamac® в компании E.I. du Pont de Nemours and Company из Уилмингтона, Делавэр. Смеси получали при использовании различных свободнорадикальных инициаторов пероксидного типа в комбинации с избранными диеновыми соагентами при различных концентрациях, как это подробно описывается в следующей далее таблице 1. Пероксиды дополнительно охарактеризованы в таблице 1 по характерной для них повышенной температуре, соответствующей периоду полураспада с образованием свободных радикалов продолжительностью один час.

Для определения скорости вулканизации эластомера при заданных пероксиде и соагенте на смесителе Брабендер при максимальной температуре смеси, равной приблизительно 90°С, в течение приблизительно 2 минут готовили смеси ненаполненной резиновой смеси, органического пероксида и соагента. Данные условия соответствовали уровню, намного более низкому, чем температура и время, при которых будет иметь место сколько-нибудь значительная реакция сшивания для конкретных комбинаций пероксида и соагента, которые были использованы. После этого для данных смесей определяли скорость вулканизации при использовании прибора Alpha Technologies Advanced Polymer Analyzer APA 2000 с головкой с параллельными пластинами, щелью головки 2,583 мм, частотой 100,0 отсчетов в минуту, деформацией 0,500 градуса, при 180°С. Вулканизацию для образцов проводили в анализаторе АРА, всего в течение 16 минут, и проводили мониторинг различных характеристик, связанных с вязкостью. Для характеристики скорости вулканизации эластомера использовали время, необходимое для достижения максимальной скорости G' мин.мин (то есть время, прошедшее в ходе процесса вулканизации, по истечении которого для модуля упругости наблюдалась наибольшая скорость увеличения, выраженное в десятичных долях минуты), и оно приведено в таблице 1. Данный параметр, как представляется, наиболее точно соотносится с условиями проведения динамической вулканизации в фактическом процессе экструзионного перемешивания термопласта/эластомера.

После этого уже при наличии фазы термопласта проводили динамическое перемешивание и сшивание для композиций, представляющих собой естественное развитие предыдущих композиций (то есть при тех же самых концентрациях пероксида и соагента в фазе эластомера, что и использовавшиеся в экспериментах по определению скорости вулканизации эластомеров). Данные образцы перемешивали на двухшнековом экструдере Berstorff 25 мм. В данной операции перемешивания ненаполненную резиновую смесь дозировали в цилиндр экструдера 1 при регулируемой скорости с использованием питателя для подачи эластомера, относящегося к типу винтового транспортера, выдерживаемого при температуре приблизительно 100°С. В зонах с 1 по 3 в двухшнековом экструдере также выдерживали температуру 100°С. Жидкий соагент насосом подавали в цилиндр 2 экструдера, а пероксид - в цилиндр 3, при этом жидкости примешивали к ненаполненной резиновой смеси при помощи шестеренчатых смесителей. В тех случаях, когда соагент насосом подавать было нельзя, его измельчали с перемешиванием с ненаполненной резиновой смесью до загрузки в питатель для подачи эластомера, относящийся к типу винтового транспортера, но пероксид в цилиндр 3 экструдера подавали насосом во всех случаях. Питатель типа винтового транспортера и цилиндры с 1 по 3 в двухшнековом экструдере выдерживали при низкой температуре во избежание вулканизации эластомера до того, как будет подана фаза термопласта. Цилиндры экструдера с 4 по 8 выдерживали при 225°С. Фазу термопласта в виде полиэфироэфирного блок-сополимера простых и сложных эфиров подавали в экструдер в цилиндре 4 с контролируемой скоростью при использовании питателя, работающего на основе убыли массы, и бокового гидравлического штранг-пресса экструдера. После добавления фазы термопласта следовала высокопроизводительная последовательность модулей замешивания. Модули замешивания использовали как для диспергирования эластомера в фазе термопласта, так и для увеличения температуры таким образом, чтобы начала протекать вулканизация. За реакционной зоной экструдера следовало отверстие для вакуумирования, которое использовали для удаления каких-либо летучих продуктов. Материал покидал экструдер через головку с 4-мя отверстиями для получения нитей и подвергался резкому охлаждению в воде и резке с приданием формы гранул. Температура расплава на выходе из головки экструдера находилась в диапазоне от 250 до 260°С.

После этого материал высушивали в течение 16 часов в сушильном шкафу при 80°С и подвергали литьевому формованию с получением пластинок с размерами 3 дюйма на 3 дюйма на 1/8 дюйма и 1/8-дюймовых стандартных образцов для микрорастяжения. Температуру цилиндра при литьевом формовании выдерживали равной 225°С. Времена и давления впрыска выбирали так, чтобы добиться надлежащего заполнения форм для деталей.

Образцы после этого подвергали испытанию для определения остаточной деформации при сжатии в соответствии со стандартом ASTM D395-89, Test Method B - Compression Set Under Constant Deflection in Air. Условия представляли собой 100°С в течение 22 часов. Перед проведением испытания пластинки подвергали отжигу при 120°С в течение 16 часов так, чтобы в тот момент, когда образец будет находиться в условиях проведения испытания для определения остаточной деформации при сжатии, протекание кристаллизации в непрерывной фазе термопластичного полиэфироэфира на основе простых и сложных эфиров не оказывало влияния на результат определения остаточной деформации при сжатии. При помощи штампа из пластинок 3" × 3" × 1/8" высекали диски с надлежащим диаметром (1,14"±0,02") для испытания по определению остаточной деформации при сжатии и их скрепляли до получения надлежащей высоты (0,49"±0,02"). Для проведения анализа размера частиц по методу ПЭМ из пластинки удаляли часть каждого образца в направлении, поперечном направлению течения. При использовании криоультрамикротома Reichert-Jung и алмазного ножа при температуре, установленной приблизительно на 90°С, получали срезы с толщиной 90 нанометров. Срезы собирали на медных плетеных сетках и в течение 2 часов подвергали воздействию паров RuO4 (для контрастирования сложного полиэфира). Снимки получали с использованием просвечивающего электронного микроскопа JEOL 1200EX, функционирующего при 120 кВ, и регистрировали их на форматной фотопленке. После этого сделанные по методу ПЭМ фотографии визуально оценивали и получали субъективную оценку типичного размера для фазы каучука. Твердость А по Шору определяли в соответствии со стандартом ASTM D 2240-5.

Соответствующие композиции и полученные в результате данные представлены в таблице 1. На фигуре 3 полученные в результате величины выраженной в процентах остаточной деформации при сжатии и среднего размера частиц каучука представлены в виде графической зависимости от времени, необходимого для достижения максимальной скорости вулканизации. Результаты свидетельствуют о том, что желательные низкие значения остаточной деформации при сжатии достигаются тогда, когда время, необходимое для достижения максимальной скорости G', будет велико, что свидетельствует о протекании более медленной вулканизации в ходе проведения динамической вулканизации в сравнении с образцами с более высокими значениями остаточной деформации при сжатии. Фигуры 1 и 2 соответствуют сделанным по методу ПЭМ фотографиям для получающихся в результате изделий из каучука (в случае относительно высокой скорости реакции для свободнорадикального инициатора и получающейся в результате морфологии полимера с относительно большими доменами) и (в случае относительно низкой скорости реакции для свободнорадикального инициатора и получающейся в результате морфологии полимера с относительно высокой степенью диспергирования доменов), где они оба соответствуют способу настоящего изобретения. В совокупности данные свидетельствуют о том, что в соответствии с настоящим изобретением остаточная деформация при сжатии на уровне ≤ 46 при 100°С и времени 22 часа, наряду с твердостью А по Шору на уровне ≥59, достигается тогда, когда используют пероксиды с периодом полураспада, равным одному часу при 125°С, а предпочтительно 140°С либо даже 152°С. Это в особенности очевидно тогда, когда выбор пероксида, соагента и эластомера позволяет получить большое время, необходимое для достижения максимальной скорости вулканизации (время, необходимое для достижения максимальной скорости G', в десятичных долях минуты), на уровне ≥ 3,9 минут (а предпочтительно с приближением к 8 минутам или более).

Примеры 17-20

По способу, аналогичному способу примеров 1-16, получили серию из четырех дополнительных смесей полиэфироэфирного блок-сополимера простых и сложных эфиров и полиэтилен/акрилатного эластомера и дали им оценку. Четыре различных соагента характеризовались периодом полураспада, равным одному часу при относительно высоких температурах 152°С и 140°С, и, таким образом, относительно невысокой скоростью вулканизации, о чем свидетельствовало относительно большое время, необходимое для достижения максимальной скорости G'. Кроме того, результаты, представленные в таблице 2, демонстрируют, что желательные низкие значения остаточной деформации при сжатии достигаются тогда, когда время, необходимое для достижения максимальной скорости G', велико, что свидетельствует о более медленной вулканизации во время проведения динамической вулканизации в сравнении с образцами с более высокими значениями остаточной деформации при сжатии.

* Образцы, для которых значения остаточной деформации при сжатии не приводятся, невозможно было подвергнуть литьевому формованию, поскольку композиция отличалась чрезмерно большой липкостью для того, чтобы ее гранулировать и подавать в оборудование для литьевого формования.

Примеры 21 и 22

При использовании методики, описанной в примерах с 1 по 16, была получена и подвергнута сшиванию следующая пара фаз динамически перемешанных эластомеров, при этом, при наличии фазы термопласта, в результате получали следующие термопластичные смеси.

* Маточная смесь антиоксиданта, состоящая из:

10 % Irganox® 565; 2,6-ди-трет-бутил-4-(4,6-бис(октилтио)-1,3,5-триазин-2-иламино)фенол,

15 % Ultranox® 626; бис(2,4-ди-трет-бутилфенил)пентаэритритдифосфит,

75 % Hytrel® 5556.

** Aztec® DYBP (CAS 1068-27-5): пероксидный вулканизатор; 2,5-диметил-2,5-ди(трет-бутилперокси)гексин-3.

*** "Sartomer® SR231" (CAS 2358-84-1): диэтиленгликольдиметакрилат, соагент.

**** "Licolub® WE40": «комплексный сложный эфир монтановых кислот», буроугольный воск, используемый в качестве антиадгезионной смазки.

Изобретение относится к вулканизируемым термопластичным эластомерным смесям, к их получению и применению для изготовления изделий по способам литьевого либо экструзионного формования. Вулканизируемая термопластичная эластомерная смесь содержит: (а) от 15 до 60 массовых процентов полимера либо сополимера, представляющего собой полиалкиленфталатный сложный полиэфир, и (b) от 40 до 85 массовых процентов сшиваемого поли(мет)акрилатного либо полиэтилен/(мет)акрилатного вулканизационного каучука в сочетании с пероксидным свободнорадикальным инициатором и органическим диеновым соагентом в количестве, эффективном для сшивания упомянутого каучука в ходе экструзионного либо литьевого формования упомянутой вулканизируемой термопластичной эластомерной смеси. После сшивания полимер либо сополимер, представляющий собой полиалкиленфталатный сложный полиэфир, присутствует в виде непрерывной фазы, а упомянутый каучук присутствует в виде дисперсной фазы. Технический результат состоит в оптимизации остаточной деформации при сжатии, твердости по Шору, повышении модуля упругости во время вулканизации. Такие композиции являются подходящими для получения деталей из каучука, характеризующихся превосходной стойкостью к действию смазочных масел и жиров, 4 н. и 8 з.п. ф-лы, 3 ил., 2 табл.

(a) от 15 до 60 мас.% полимера либо сополимера, представляющего собой полиалкиленфталатный сложный полиэфир; и

(b) от 40 до 85 мас.% сшиваемого поли(мет)акрилатного либо полиэтилен/(мет)акрилатного вулканизационного каучука в сочетании с пероксидным свободнорадикальным инициатором и органическим диеновым соагентом в количестве, эффективном для сшивания упомянутого каучука в ходе экструзионного либо литьевого формования упомянутой вулканизируемой термопластичной эластомерной смеси, где после сшивания полимер либо сополимер, представляющий собой полиалкиленфталатный сложный полиэфир, присутствует в виде непрерывной фазы, а упомянутый каучук присутствует в виде дисперсной фазы.

(a) смешивания сшиваемого поли(мет)акрилатного либо полиэтилен/(мет)акрилатного вулканизационного каучука, пероксидного свободнорадикального инициатора и органического диенового соагента в перерабатывающем расплав экструдере либо в перерабатывающем расплав смесителе при температуре, недостаточной для инициирования сшивания;

(b) добавления полимера, представляющего собой полиалкиленфталатный сложный полиэфир, в упомянутый перерабатывающий расплав экструдер либо перерабатывающий расплав смеситель и смешивания упомянутого полимера, представляющего собой полиалкиленфталатный сложный полиэфир, с упомянутым сшиваемым поли(мет)акрилатным либо полиэтилен/(мет)акрилатным вулканизационным каучуком до проведения сшивания;

(c) дополнительного перемешивания упомянутого сшиваемого поли(мет)акрилатного либо полиэтилен/(мет)акрилатного вулканизационного каучука, пероксидного свободнорадикального инициатора и органического диенового соагента с упомянутым полимером, представляющим собой полиалкиленфталатный сложный полиэфир, в условиях и при температуре, достаточных для сшивания упомянутого сшиваемого поли(мет)акрилатного либо полиэтилен/(мет)акрилатного вулканизационного каучука; и

(d) извлечения перерабатываемой в расплаве термопластичной эластомерной композиции, содержащей от 15 до 60 мас.% упомянутого полимера либо сополимера, представляющего собой полиалкиленфталатный сложный полиэфир, в качестве непрерывной фазы и от 40 до 85 мас.% упомянутого поли(мет)акрилатного либо полиэтилен/(мет)акрилатного вулканизационного каучука, сшитого под действием упомянутого пероксидного свободнорадикального инициатора и упомянутого органического диенового соагента, в качестве дисперсной фазы.

| ЕР 0274888 А1, 20.07.1988 | |||

| US 4981908 А, 01.01.1991 | |||

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2057772C1 |

Авторы

Даты

2008-11-27—Публикация

2003-09-30—Подача