Область изобретения

Настоящее изобретение относится к термопластичным эластомерным (ТПЭ) композициям и способам непрерывного получения этих композиций. Более конкретно, настоящее изобретение относится к термопластичной эластомерной композиции, включающей термопластик, такой как полиамид, и содержащей негалогенированный изобутиленовый эластомер, такой как бутилкаучук, который был модифицирован ненасыщенным ангидридом карбоновой кислоты. Изобретение также относится к непрерывным способам получения указанных термопластичных эластомерных композиций с применением, например, экструдеров.

Уровень техники

Термопластичные эластомерные композиции представляют собой гибридные материалы из термопластичных и эластомерных полимеров. Термопластичные эластомерные композиции сочетают желаемые свойства термопластиков, например, технологичность при литье под давлением или получение пленки экструзией с раздувкой и/или вторичную переработку, с заданными свойствами эластомеров, например, высоким относительным удлинением при разрыве, низким напряжением усадки и хорошей устойчивостью к усталости при многократных деформациях.

Существует несколько классов термопластичных эластомеров. Одно подмножество термопластичных эластомеров представляет собой термопластичные вулканизаты (ТПВ), в которых эластомерный полимер диспергирован в термопластичной фазе в виде дискретных вулканизованных частиц. ТПВ производятся посредством смешивания расплава термопластиков с эластомерами и отвердителями в динамическом процессе вулканизации. Поэтому ТПВ также упоминаются как динамически вулканизованные сплавы (DVA).

Термопластичные эластомерные композиции из барьерных термопластиков и эластомеров на основе изобутилена были рассмотрены в промышленных применениях, требующих гибкости и непроницаемости. ЕР 0722850 В1 раскрывает термопластичную эластомерную композицию с низкой проницаемостью, которая является превосходной в качестве внутренней оболочки в пневматических шинах. Эта композиция содержит термопластик низкой проницаемости, в котором диспергирован каучук низкой проницаемости. ЕР 0969039 А1 раскрывает похожую композицию и показывает, что малый размер частиц каучука, диспергированного в термопластике, имеет важное значение для достижения приемлемой прочности полученной композиции.

Термопластичные эластомерные композиции особенно полезные для шин и других резинотехнических промышленных применений, были коммерциализированы Exxon под торговой маркой Exxcore DVA Resin. Производство Exxcore DVA Resin основано на динамической вулканизации для объединения бромированного сополимера изобутилена и метилстирола (BIMSM) с нейлоном при температуре выше температуры плавления нейлона.

В литературе (Bhadane, P.A.; Tsou, A.H.; Cheng, J. and B.D. Favis, Macromolecules 2008, 41, 7549-7559, Tsou, A.H.; Favis, B.D.; Hara, Y.; Bhadane, P.A. and Y. Kirino. Macromol. Chem. Phys. 2009, 210, 340-348; WO 2009151859 A1) указывается, что аминоконцевые группы на нейлоне реагируют с бромметильными группами на BIMSM, тем самым образуя молекулу полиизопрена, к которой были ковалентно привиты нейлоновые цепи. После образования этот привитой полимер действует в качестве агента, улучшающего совместимость между полимером, содержащим неполярный изобутилен, и полярным защитным термопластом (нейлон). Образование этого привитого полимера, который образуется в процессе in-situ, играет важную роль в производстве термопластичной эластомерной композиции с малым размером частиц каучука, диспергированными в термопластике. Следовательно, реакция прививки между термопластом и эластомером является важной для достижения приемлемой прочности полученной композиции в промышленных применений. BIMSM, однако, получают в двухстадийном процессе, включающем (i) катионную полимеризацию изобутилена и метилстирола, приводящей к поли(изобутилен-со-метилстиролу) и (ii) бромирование поли(изобутилен-со-метилстирола) приводящее к BIMSM.

В ЕР 0361769 В1 указывается на двустадийный способ получения смеси бутилкаучука и нейлона, состоящий из стадии (i) получения модифицированного бутилкаучука путем прививки малеинового ангидрида к хлорированному или негалогенированному бутилкаучуку и стадии (ii) смешивание в расплаве модифицированного бутилкаучука с нейлоном. Полученные смеси предлагают превосходные физические свойства и высокую непроницаемость по сравнению с аналогичной смесью, на основе хлорбутилкаучука и негалогенированного бутилкаучука. Способы, описанные в ЕР 0361769 В1, однако, требует по меньшей мере две различные стадии смешивания для того, чтобы достичь приготовления смеси нейлона и бутилкаучука с заданными свойствами.

WO 2009151859 A1 раскрывает способ получения динамически вулканизированного сплава, сплава, содержащего по меньшей мере один изобутилен-содержащий эластомер и по меньшей мере один термопластичный полимер в устройстве для формования из расплава (экструдер). WO 2009151859 A1 не рассматривает реакции прививки между термопластиком и негалогенированными полиизобутиленовыми эластомерами или бутилкаучуковыми эластомерами.

US 20110054093 раскрывает применение модифицированных малеиновым ангидридом олигомеров, в частности полиизобутиленовых олигомеров, в термопластичных эластомерных композициях, чтобы соответствовать вязкости расплава эластомерных и термопластичных фаз. В US 20110054093 не указывается реакции прививки между термопластиком и негалогенированными эластомерами полиизобутиленовыми или бутилкаучуковыми эластомерами.

Патент США 2008076879 (А1) раскрывает пероксидную вулканизацию термопластичных вулканизатов, содержащих термопластик и изомоноолефин-мультиолефиновый эластомер, такой как бутилкаучук. Более конкретно, настоящее изобретение относится к термопластичным вулканизатам с пероксидной вулканизацией, в котором эластомер содержит по меньшей мере 3,5 мол.% мультиолефина для облегчения пероксидой вулканизации. Эти термопластичные вулканизаты не содержат галогенов.

Для повышения эффективности и уменьшения воздействия на окружающую среду желательно обеспечить способ получения термопластичной эластомерной композиции с использованием негалогенированных изобутилен-содержащих эластомеров, особенно бутиловых эластомеров, с минимальными технологическими операциями. Таким образом, будут исключены ресурсы и энергия предоставляемые для процессов модификации, таких как бромирование и малеинизация, применяемых к негалогенированным эластомерам для того, чтобы сделать их пригодными для производства ТПЭ. Кроме того, посредством отказа от применения галогенированного бутильного каучука или обычного бутилкаучука с отвердителями на основе серы в термопластичной эластомерной композиции также устраняется вероятность иметь готовое изделие с примесью экстрагируемых органических и/или неорганических галогенидов или сульфидов. Эти усовершенствования были бы особенно полезными для фармацевтических товаров и товаров широкого потребления.

Сущность изобретения

Настоящее изобретение обеспечивает новый подход получения термопластичных эластомерных композиций из негалогенированных изоолефиновых полимеров посредством включения ангидрида ненасыщенной карбоновой кислоты в термопластичный эластомер. Не желая быть связанными теорией, можно предположить, что вещество для реакции прививки ковалентно связывается с эластомером с помощью свободно-радикального процесса прививки и ковалентно связывается с термопластиком с помощью реакции конденсации между функциональными группами термопласта (т.е. NH2, ОН, CO2H). Не желая быть связанными теорией, можно предположить, что совмещаемость эластомера и термопластичных фаз является результатом ковалентной связи, образующейся между термопластиком и эластомером, что приводит к прочности на разрыв и относительному удлинению при разрыве, превосходящим материал сравнения, который не содержит вещество для прививки.

Эластомеры и термопластики в соответствии с настоящим изобретением могут быть смешаны с образованием динамически вулканизованного сплава. Термин «динамическая вулканизация» используется в настоящем описании для обозначения процесса вулканизации, в котором вулканизуемый эластомер вулканизируют в присутствии термопластика в условиях высокого сдвига и повышенной температуры. В результате вулканизируемый эластомер сшивается единовременно, и предпочтительно становится диспергированным в виде высокодисперсных частиц субмикронных размеров «микрогеля» внутри термопластика. Полученный материал часто называют динамически вулканизированным сплавом («DVA»).

Динамическую вулканизацию осуществляют смешиванием ингредиентов при температуре, которая равна или выше температуры отверждения эластомера, а также выше температуры плавления термопластичного компонента, в оборудовании, таком как вальцы, смесители Banbury(™), смешивающие устройства непрерывного действия, замесочные машины или смесительные экструдеры, например, двухшнековые экструдеры. Уникальной характеристикой динамически вулканизированных композиций является то, что, несмотря на то, что эластомерный компонент может быть полностью вулканизирован, композиции могут быть обработаны и переработаны с помощью обычных методов обработки термопластиков таких как экструзия, литье под давлением, прессование и т.д. Бракованные изделия или непропек также могут быть использованы и переработаны; специалистам в данной области техники очевидно, что обычные эластомерные термореактивные бракованные изделия, содержащие только эластомерные полимеры, не могут быть легко переработаны в связи с сшивающими характеристиками вулканизированного полимера.

Согласно настоящему изобретению предложен непрерывный способ получения термопластичной эластомерной композиции, включающий стадии: обеспечения термопластичной смолы; обеспечивая негалогенированного эластомера, содержащего повторяющиеся звенья, полученные из по меньшей мере одного C4-C7 изомоноолефинового мономера и по меньшей мере 3,5 мол.% C4-C16 полиолефинового мономера; обеспечения ангидрида ненасыщенной карбоновой кислоты, имеющей от 4 до 16 атомов углерода; смешивания на первой стадии смешивающего устройства непрерывного действия термопластичной смолы эластомера и ангидрида карбоновой кислоты, чтобы создать термопластичную эластомерную композицию, включающую ангидрид карбоновой кислоты, привитый на эластомер; смешивания на второй стадии в системе вулканизации смешивающего устройства непрерывного действия удобной для применения с негалогенированными эластомерами для динамической вулканизации термопластичного эластомера.

В соответствии с другим объектом настоящего изобретения обеспечивается вулканизированный пероксидом термопластичный вулканизат, содержащий: термопластик; негалогенированный эластомер, содержащий повторяющиеся звенья, полученные из по меньшей мере одного C4-C7 изомоноолефинового мономера и по меньшей мере 3,5 мол.% повторяющихся звеньев, полученных из по меньшей мере одного C4-C16 полиолефинового мономера; и ангидрид ненасыщенной карбоновой кислоты.

В соответствии с еще одним объектом настоящего изобретения обеспечивается термопластичный вулканизат, полученный посредством: обеспечения термопластика; обеспечения негалогенированного эластомера, содержащего повторяющиеся звенья, полученные из по меньшей мере одного C4-C7 изомоноолефинового мономера и по меньшей мере 3,5 мол.% повторяющихся звеньев, полученных из по меньшей мере одного C4-C16 полиолефинового мономера; обеспечения термически активируемой системы пероксидной вулканизации и ангидрида ненасыщенной карбоновой кислоты; и смешивания термопластика и негалогенированного эластомера вместе с системой пероксидной вулканизации и ненасыщенного ангидрида при температуре от 100 до 260°C, для образования термопластичного вулканизата в одной стадии смешивания.

Различные конкретные варианты, версии и примеры настоящего изобретения теперь будут описаны, включая предпочтительные варианты и определения, которые были приняты в настоящем описании для целей понимания сущности заявляемого изобретения. В то время как иллюстративные варианты выполнения были описаны в подробностях, должно быть понятно, что различные другие модификации будут очевидны и легко могут быть выполнены специалистами в данной области техники без отступления от сущности и объема настоящего изобретения. Для определения нарушения объем «изобретения» будет относиться к любому одному или более пунктов прилагаемой формулы изобретения, включая их эквиваленты и элементы или ограничения, которые эквивалентны тем, которые перечисляются.

Подробное описание изобретения

Полимер может быть использован для обозначения гомополимеров, сополимеров, интерполимеров, тройных сополимеров и т.д. Подобным образом, сополимер может относиться к полимеру, содержащему по меньшей мере два мономера, необязательно с другими мономерами. Когда полимер упоминается как содержащий мономер, мономер присутствует в полимере в полимеризованной форме мономера или в полимеризованной форме производного из мономера (т.е. мономерных звеньев). Однако для удобства поиска выражение, содержащее (соответствующий) мономер или подобное, используется как условное обозначение. Аналогичным образом, когда каталитические компоненты описываются как содержащие нейтральные стабильные формы компонентов, специалисту в данной области техники хорошо понятно, что ионная форма компонента является формой, которая взаимодействует с мономерами с образованием полимеров. Каучук обозначает любой полимер или композицию полимеров, соответствующую определению по стандарту ASTM D1566: «материал, который способен восстанавливается после больших деформаций, и может быть или уже есть, модифицированным к состоянию, в котором он, по существу, нерастворим, если вулканизированный, (но может набухать) в растворителе…». Каучуки часто также называют эластомерами; термин эластомер может быть использован в данном описании взаимозаменяемо с термином каучук.

Термин "масс. частей на 100 масс. частей смолы" (phr. Parts per Hundred of Rubber) означает частей на сто частей каучука или «частей», и является обычной мерой в области техники, где компоненты композиции измеряются по отношению к сумме всех компонентов эластомеров. Сумма масс. частей на 100 масс. частей смолы или частей для всех каучуковых компонентов, будь то один, два, три или более различных каучуковых компонентов присутствует в данном рецепте, как правило, определяется как 100 масс. частей на 100 масс. частей смолы. Все другие некаучуковые компоненты приводятся к одному масштабу против 100 частей каучука и выражаются в масс. частей на 100 масс. частей смолы. Таким образом, можно легко сравнивать, например, уровни отвердителей или загрузки наполнителей и т.д., между различными композициями на основе той же относительной доли каучука без необходимости пересчета процентов для каждого компонента после корректировки уровней только одного или больше компонента(ов).

Эластомер представляет собой сополимер изоолефина и мультиолефина. Изоолефин относится к любому олефиновому мономеру, имеющему по меньшей мере один углерод, имеющий два заместителя на этом углероде. Мультиолефин относится к любому мономеру, имеющему две или более двойных связей. В предпочтительном варианте выполнения мультиолефином является любой мономер, содержащий две сопряженные двойные связи, такие как сопряженный диен, например изопрен.

Настоящее изобретение не ограничивается особыми изоолефином или изомоноолефином. Тем не менее являются предпочтительными изомоноолефины в диапазоне от 4 до 16 атомов углерода, в частности 4-7 атомов углерода, такие как изобутен, 2-метил-1-бутен, 3-метил-1-бутен, 2-метил-2-бутен, 4-метил-1-пентен и их смеси. Наиболее предпочтительным является изобутен, также упоминаемый как изобутилен. Эластомер или полимер на основе изобутилена относятся к эластомерам или полимерам, содержащим по меньшей мере 70 мол.% повторяющихся звеньев из изобутилена.

Настоящее изобретение не ограничивается особым мультиолефином. Каждый мультиолефин сополимеризуемый с изоолефинами, известными специалистам в данной области техники может быть использован. Тем не менее предпочтительно используются мультиолефины в пределах диапазона от 4-16 атомов углерода, такие как изопрен, бутадиен, 2-метилбутадиен, 2,4-диметилбутадиен, пиперилен, 3-метил-1,3-пентадиен, 2,4-гексадиен, 2-неопентилбутадиен, 2-метил-1,5-гексадиен, 2,5-диметил-2,4-гексадиен, 2-метил-1,4-пентадиен, 2-метил-1,6-гептадиен, циклопентадиен, метилциклопентадиен, циклогексадиен, 1-винилциклогексадиен и их смеси, в частности сопряженные диены. Изопрен особенно предпочтительно используется.

В настоящем изобретении β-пинен также может быть использован в качестве со-мономера для изоолефина. При необходимости в качестве мономеров может быть использован любой мономер, сополимеризуемый с изоолефинами и/или диенами, известными специалистам в данной области техники. Предпочтительно используют α-метилстирол, п-метилстирол, хлорстирол, циклопентадиен и метилциклопентадиен. Инден и другие производные стирола, также могут быть использованы в настоящем изобретении.

Содержание мультиолефина составляет по меньшей мере больше чем 3,5 мол.%, более предпочтительно больше чем 4,0 мол.%, еще более предпочтительно больше чем 4,5 мол.%, еще более предпочтительно больше чем 5,0 моль %, еще более предпочтительно больше чем 6,0 мол.%, еще более предпочтительно больше чем 7,0 мол.%, еще более предпочтительно больше чем 7,5 мол.%.

Бутильный полимер может дополнительно содержать звенья, полученные из одного или нескольких полиолефиновых сшивающих агентов. Термин сшивающий агент, известен специалистам в данной области техники, и его следует понимать как означающий соединение, которое вызывает химическое сшивание между полимерными цепями в противоположность мономеру, который будет присоединяться к цепи. Некоторые простые предварительные испытания показывают, будет ли соединение действовать в качестве мономера или сшивающего агента. Выбор сшивающего агента специально не ограничивается. Предпочтительно, перекрестное сшивание включает в себя мультиолефиновое углеводородное соединение. Примерами таких соединений являются норборнадиен, 2-изопропенилнорборнен, 2-винил-норборнен, 1,3,5-гексатриен, 2-фенил-1,3-бутадиен, дивинилбензол, диизопропенилбензол, дивинилтолуол, дивинилксилол и C1-C20 алкил-замещенные производные. Более предпочтительно, мультиолефиновым сшивающим агентом является дивинилбензол, диизопропенилбензол, дивинилтолуол, дивинилксилол и C1-C20 алкильные их замещенные производные, и или смеси указанных соединений. Наиболее предпочтительно мультиолефиновый сшивающий агент включает дивинилбензол и/или диизопропенилбензол.

Средневесовая молекулярная масса, Mw, эластомера составляет предпочтительно больше 240 кг/моль, более предпочтительно больше 300 кг/моль, еще более предпочтительно больше 500 кг/моль, еще более предпочтительно больше 600 кг/моль, еще более предпочтительно больше 700 кг/моль.

Для целей настоящего изобретения термопластик (альтернативно называемый термопластичная смола) представляет собой термопластичный полимер, сополимер или их смесь, имеющий модуль Юнга более 200 МПа при 23°C. Смола должна иметь температуру плавления от около 170°C до около 260°C, предпочтительно менее 260°C и наиболее предпочтительно менее чем около 240°C. По традиционному определению, термопластик представляет собой синтетическую смолу, которая размягчается, когда применяется нагревание и восстанавливает свои первоначальные свойства при охлаждении.

Такие термопластичные смолы могут быть использованы по отдельности или в комбинации и обычно содержат азот, кислород, галоген, серу или другие группы, способные взаимодействовать с ароматическими функциональными группами, такие как галоген или кислотные группы. Подходящие термопластичные смолы включают смолы, выбранные из группы, включающей полиамиды, полиимиды, поликарбонаты, сложные полиэфиры, полисульфоны, полилактоны, полиацетали, акрилонитрил-бутадиен-стирольные смолы (АБС), полифениленоксид (ПФО), полифениленсульфид (PPS), полистирол, стирол-акрилонитриловые смолы (САН), смолы стирола и малеинового ангидрида (СМА), ароматические поликетоны (ПЭЭК, PED и ПЭКК), смолы сополимера этилена (ЭВА или EVOH) и смеси вышеперечисленного.

Подходящие полиамиды (нейлоны) включают кристаллические или смолоподобные высокомолекулярные твердые полимеры, включая сополимеры и тройные сополимеры, содержащие повторяющиеся амидные звенья в полимерной цепи. Полиамиды могут быть получены полимеризацией одного или нескольких эпсилон-лактамов, таких как капролактам, лауриллактам и пактам аминоундекановой или аминокислот, или поликонденсацией двухосновных кислот и диаминов. Являются пригодными нейлоны как волокнообразующие, так и сорта, используемые для литья. Примерами таких полиамидов являются поликапролактам (найлон-6), полилауриллактам (найлон-12), полигексаметиленадипамид (найлон-6,6) полигексаметиленазеламид (найлон-6,9), полигексаметиленсебацинламид (найлон-6,10), полигексаметиленизофталамид (найлон-6, IP) и продукт конденсации 11-аминоундекановой кислоты (найлон-11). Коммерчески доступные полиамиды могут быть преимущественно использованы в практике настоящего изобретения, причем с линейными кристаллическими полиамидами, имеющими температуру размягчения или точку плавления между 160 и 260°C, является предпочтительным.

Подходящие сложные полиэфиры, которые могут быть использованы, включают продукты полимерной реакции одного или смеси сложных эфиров ангидридов алифатических или ароматических поликарбоновых кислот и одного или смеси диолов. Примеры приемлемых сложных полиэфиров включают полщтранс-1,4-циклогексилен) С2-С6-алкановые дикарбоксилаты, такие как поли(транс-1,4-циклогексилен сукцинат) и поли(транс-1,4-циклогексилен адипат); поли(цис- или транс-1,4-циклогександиметилен)алкандикарбоксилаты, такие как поли (цис-1,4-циклогександиметилен)оксалат и поли(цис-1,4-циклогександиметилен)сукцинат, поли(С2-4-алкилентерефталаты), такие как полиэтилентерефталат и политетраметилентерефталат-терефталат, поли(С2-4-алкилен изофталаты, такие как полиэтиленизофталат и политетраметиленгликоль-изофталат и подобные материалы. Предпочтительные сложные полиэфиры получают из ароматических дикарбоновых кислот, таких как нафталиновые или фталевые кислоты и С2-4диолы, такие как полиэтилентерефталат и полибутилен терефталат. Предпочтительные сложные полиэфиры обычно имеют температуру плавления в диапазоне от 160°C до 260°C.

Смолы поли(дифенилового эфира) (ПФЭ), которые могут быть использованы в соответствии с настоящим изобретением, являются хорошо известными, коммерчески доступными материалами, получаемыми посредством полимеризации окислительного сочетания алкилзамещенных фенолов. Они, как правило, являются линейными аморфными полимерами, имеющими температуру стеклования в диапазоне от 190°C до 235°C.

Смолы сополимера этилена, используемые в настоящем изобретении, включают сополимеры этилена с ненасыщенными эфирами низших карбоновых кислот, а также карбоновых кислот как таковых. В частности, могут быть использованы сополимеры этилена с винилацетатом или алкилакрилатами, например, метилакрилатом и этилакрилатом. Эти сополимеры этилена обычно содержат от около 60 до около 99 масс. % этилена, предпочтительно от около 70 до 95 масс. % этилена, более предпочтительно от около 75 до около 90 масс. % этилена. Выражение «смола сополимера этилена», как используется в настоящем описании, означает, как правило, сополимеры этилена с ненасыщенными сложными эфирами низших (C1-C4) монокарбоновых кислот и самих кислот; например акриловой кислоты, сложных виниловых эфиров или алкилакрилатов. Оно также предназначено для включения как «ЭВА», так и «EVOH», которые относятся к сополимерам этилена и винилацетата, и их гидролизованным партнерам этилен-виниловым спиртам.

Предпочтительно термопластик может присутствовать в количестве в диапазоне от около 10 до 98 масс. %, предпочтительно от около 20 до 95 масс. %, эластомер может присутствовать в количестве в диапазоне от около 2 до 90 масс. %, предпочтительно от около 5 до 80 масс. %, в расчете на полимерную смесь.

В другом варианте настоящего изобретения термопластичная эластомерная композиция содержит C2-C16 производное ненасыщенной карбоновой кислоты. Любое соединение, которое сочетает в себе С=С двойную связь и карбоновую кислоту или группу, полученную из карбоновой кислоты, в той же молекуле может быть использовано в соответствии с настоящим изобретением. Группа, полученная из карбоновой кислоты, может быть выбрана из списка карбоновой кислоты, амидов карбоновых кислот, сложных эфиров карбоновых кислот и ангидридов карбоновых кислот. Ненасыщенные производные карбоновых кислот могут быть выбраны из группы, состоящей из малеата, хлормалеата, итаконата, акрилата, метакрилата, солей геминовой кислоты или соответствующих карбоновых кислот, амидов, сложных эфиров и ангидридов, а также их C1-C16 алкилзамещенных производных. Предпочтительно, производное карбоновой кислоты представляет собой ангидрид. Более предпочтительно ненасыщенное производное карбоновой кислоты представляет собой циклический ангидрид. Ненасыщенное производное карбоновой кислоты может быть выбрано из группы, состоящей из малеинового ангидрида, хлормалеинового ангидрида, итаконового ангидрида, геминового ангидрида или соответствующих дикарбоновых кислот, таких как малеиновая кислота или фумаровая кислота или их сложных эфиров. Наиболее предпочтительным ненасыщенным производным карбоновой кислоты является малеиновый ангидрид.

Для помощи в реакции прививки, пероксидный инициатор может также быть при необходимости введен во время смешивания ангидрида карбоновой кислоты прививаемого материала с эластомером. Эти пероксиды могут быть одинаковыми или разными. Подходящими пероксидами в соответствии с настоящим изобретением предпочтительно являются термически активируемые. Приемлемыми являются неорганические или органические пероксиды. Предпочтительными являются термически активируемые органические пероксиды, такие как диалкилпероксиды, кетальпероксиды, аралкилпероксиды, пероксиды простых эфиры или пероксиды сложных эфиров. Примеры пероксидов, пригодных для применения в системе пероксидной вулканизации, включают 2,5-диметил-2,5-ди-(трет-бутилперокси)гексин-3, ди-трет-бутил-пероксид, 2,5-диметил-2,5-ди(трет-бутилперокси)гексан, трет-бутил пероксид кумил, ди-(2-трет-бутилперокси изопропил)бензол, дикумилпероксид, бутил 4,4-ди-(трет-бутилперокси) валерат, 1,1-ди-(трет-бутилперокси)-3,3,5-триметилциклогексан, трет-бутилпероксибензоат, трет-бутил перокси-3,5,5-триметилгексаноат, дибензилпероксид, ди-(4-метилбензоил)пероксид, ди-2,4-дихлорбензоилпероксид или смеси вышеперечисленного. Перекисный инициатор используют в количестве от 0,001 до 10 масс. частей на 100 масс. частей смолы, в расчете на 100 частей бутилового каучука (масс. частей на 100 масс. частей смолы), предпочтительно в количестве от 0,01 до 3 масс. частей на 100 масс. частей смолы, более предпочтительно от 0,01 до 0,1 масс. частей на 100 масс. частей смолы.

Со ссылкой на эластомеры раскрываемого изобретения, «вулканизированный» или «отвержденный» относится к химической реакции, которая формирует связи или поперечные сшивки между полимерными цепями эластомера. Отверждение эластомеров обычно осуществляют путем введения отверждающих агентов и/или ускорителей, с общей смесью таких агентов называемых как система отверждения или вулканизационная масса.

Как уже отмечалось, ускорители (также известные как акселераторы) могут быть добавлены с отвердителями, чтобы сформировать вулканизационную массу. Подходящие ускорители отверждения включают амины, гуанидины, тиомочевины, тиазолы, тиурамы, сульфенамиды, сульфенимиды, тиокарбаматы, ксантогенаты и тому подобное. Разнообразные ускорители известны в данной области техники, и включают, но не ограничиваются этим, следующие: стеариновая кислота, дифенилгуанидин (ДФГ), тетраметилтиурамдисульфид (ТМТД), 4,4'-дитиодиморфолин (ДТДМ), тетрабутилтиурам дисульфид (ТБТД), 2,2'-бензотиазилдисульфид (МБТС), гексаметилен-1,6-бистиосульфат дигидрат динатриевая соли, 2-(морфолинтио)бензотиазол (МБЗ или МОР), композиции 90% МОР и 10% МБТС (МОР90), N-трет-бутил-2-бензотиазолсульфенамид (ТББС), и N-оксидиэтилентиокарбамил-N-оксидиэтиленсульфонамид (ОТОС), 2-этилгексаноат цинка (ЭГЦ), N,N'-диэтилтиомочевина.

Негалогенированные каучуки можно вулканизировать, используя множество подходящих систем вулканизации. Примеры вулканизаторов включают фенольные системы отверждения смолы, пероксидные систем вулканизации и кремнийсодержащие системы отверждения.

В одном или нескольких вариантах выполнения фенольные смолы включают такие, которые раскрыты в патентах США №2972600, 3287440 и 5952425, которые включены в настоящее описания посредством ссылки для целей патентной практики США.

Отвердители фенольной смолы могут быть отнесены к резольным смолам, и включают такие смолы, которые произведены посредством конденсации алкилзамещенных фенолов или незамещенных фенолов с альдегидами, такими как формальдегиды, в щелочной среде или посредством конденсации бифункциональных фенолодиспиртов. Алкильные заместители алкилзамещенных фенолов могут содержать от 1 до около 10 атомов углерода. Предпочтительными являются диметилолфенольные или фенольные смолы, замещенные в пара-положениях алкильными группами, содержащими от 1 до около 10 атомов углерода. В одном варианте выполнения используются смесь октилфенол- и нонилфенол-формальдегидных смол. Смесь может включать от около 25 до около 40 масс. % октилфенола и от около 75 до около 60 масс. % нонилфенола (при необходимости от около 30 до около 35 масс. % октилфенола и от около 70 до около 65 масс. % нонилфенола). В одном варианте выполнения смесь включает около 33 масс. % октилфенол-формальдегидной и около 67 масс. % нонилфенол-формальдегидной смолы, где каждый из октилфенола и нонилфенола включает метилольные группы. Эта смесь может быть солюбилизирована в парафиновом масле при около 30% твердых веществ.

Полезные фенольные смолы могут быть получены под торговыми марками SP-1044, SP-1045 (Schenectady International; Schenectady, N.Y.), которые называются алкилфенол-формальдегидными смолами. SP-1045, как полагают, является октилфенол-формальдегидной смолой, которая содержит метилольные группы. SP-1044 и SP-1045 смолы, как полагают, практически не содержит галогеновых заместителей или остаточных галогенсодержащих соединений. По существу не содержит галогеновых заместителей означает, что синтез смолы обеспечивает негалогенированные смолы, которые могут содержать только следовые количества галогенсодержащих соединений.

В одном или нескольких вариантах полезные кремнийсодержащие системы отверждения включают кремневодородные соединения, имеющие по меньшей мере две SiH группы. Считается, что эти соединения реагируют с углерод-углеродными двойными связями ненасыщенных полимеров в присутствии катализатора гидросилилирования. Кремневодородные соединения, которые полезны в практике настоящего изобретения, включают, но не ограничиваются этим, полиметилсилоксаны, сополимеры полиметилсилоксана и диметилсилоксана, полиалкилметилсилоксаны, бис(диметилсилил)алканы, бис(диметилсилил)бензол и смеси вышеперечисленного.

Полезные катализаторами гидросилилирования включают, но не ограничиваются этим, пероксидные катализаторы и катализаторы, включающие переходные металлы группы VIII. Эти металлы включают, но не ограничиваются этим, палладий, родий и платина, а также комплексы этих металлов. Для дальнейшего обсуждения применения гидросилилировании для отверждения термопластичных вулканизатов, можно сослаться на патент США №5936028, который включен в настоящее описание посредством ссылки для целей патентной практики США. В одном или нескольких вариантах выполнения кремнийсодержащий отвердитель может быть использован для отверждения эластомерного сополимера, включая звенья, происходящие от 5-винил-2-норборнена.

В одном или нескольких вариантах отвердители, которые являются полезными для отверждения бутилкаучука, включают такие, которые описаны в патентах США №№5013793, 5100947, 5021500, 4978714 и 4810752, которые включены в настоящем описании посредством ссылки для целей патентной практики США.

Хорошо известно, что полиизобутилен и обычный бутилкаучук разлагаются под действием органических пероксидов. В настоящем описании обычный бутилкаучук относится к негалогенированному полимеру изобутилена и изопрена, в котором содержание изопрена находится в интервале от 0,5 - 2,5 мол. %. Кроме того, US 3862265 и US 4749505 указывают, что сополимеры C4-C7 изомоноолефина с до 10 мас. % изопрена или до 20 масс. % пара-алкилстирола подвергаются снижению молекулярной массы при воздействии перемешивания с высокими значениями градиента сдвига. Этот эффект усиливается в присутствии свободно-радикальных инициаторов, таких как пероксиды, и является нежелательным в применениях TPV (термопластичный вулканизат). Получение соединений на основе бутила, отверждаемых пероксидом, которые применяют использование новых сортов высокомолекулярного изопренового (IP) бутилкаучука, который может быть получен в непрерывном процессе, был описан в одновременно рассматриваемой канадской патентной заявке СА 2418884, которая включена в данное описание посредством ссылки для целей патентной практики США. В частности, канадская патентная заявка СА 2418884 описывает непрерывное получение бутилкаучука с уровнями изопрена от 3 до 8 мол. %. Способность к пероксидной вулканизации этих новых сортов бутилкаучука была описан в канадской патентной заявке СА 2458741, которая включена в настоящее описание посредством ссылки для целей патентной практики США.

В одном варианте выполнения, после того как термопластик и эластомер хорошо перемешаны, система пероксидной вулканизации используется для формирования термопластичного вулканизата. Подходящие системы перексидной вулканизации хорошо известны специалистам в данной области техники, и обычно используется термически активируемый пероксид для инициации вулканизационных реакций сшивания полимера. Изобретение не ограничивается специальной системой пероксидного отверждения. Например, неорганические или органические пероксиды являются подходящими. Предпочтительными являются органические пероксиды, такие как диалкилпероксиды, кетальпероксиды, аралкилпероксиды, пероксиды простых эфиров или пероксиды сложных эфиров. В одном или нескольких вариантах, полезные пероксидные отвердители включают органические пероксиды. Примеры органических пероксидов, включают, но не ограничиваются этим, ди-трет-бутил пероксид, пероксид дикумила, пероксид трет-бутилкумила, α,α-бис (трет-бутилперокси)диизопропилбензол, 2,5-диметил-2,5-ди(трет-бутилперокси)гексан (DBPH), 1,1-ди(трет-бутилперокси)-3,3,5-триметилциклогексан, н-бутил-4,4'-бис (трет-бутилперокси)валерат, трет-бутилпероксибензоат, трет-бутил перокси-3,5,5-триметилгексаноат, дибензил пероксид, бензоил пероксид, лауроил пероксид, дилауроилпероксид, 2,5-диметил-2,5-ди(трет-бутилперокси)гексин-3 и смеси вышеперечисленного. Кроме того, можно использовать диарилпероксиды, пероксиды кетонов, пероксидикарбонаты, пероксиэфиры, диалкилпероксиды, гидропероксиды, пероксикетали и смеси вышеперечисленного. Пероксиды могут быть применены преимущественно в полимерсвязанной форме. Подходящие системы имеются в продаже, например, Poly-dispersion® T(VC) D-40 Р от Rhein Chemie Rheinau GmbH, D (полимер-связанный ди-трет.-бутилперокси-изопропилбензол). Полезные пероксиды и способы их применения в динамической вулканизации термопластичных вулканизатов раскрыты в патенте США No. 5656693, который включен в настоящем описании посредством ссылки для целей патентной практики США. Антиоксидант может быть использован в сочетании с пероксидом как часть системы пероксидного отверждения.

В одном или нескольких вариантах выполнения пероксидные отвердители используют в сочетании с соагентом. Примеры соагентов включают триаллилцианурат, триаллилизоцианурат, триаллилфосфат, серу, N,N'-(1,3-фенилен)дималеимид, N-фенил-бис-малеамид, диакрилат цинка, диметакрилат цинка, дивинилбензол, 1,2-полибутадиен, триметилолпропан триметакрилат, тетраметиленгликоль диакрилат, трифункциональный акриловый эфир, дипентаэритрол пентаакрилат, полифункциональный акрилат, ингибированный циклогександиметанол диакриловый эфир, многофункциональные метакрилаты, акрилатные и метакрилатные соли металлов, оксимы, например, для диоксим хинона. Чтобы максимизировать эффективность сшивания под влиянием пероксида/соагента, смешение и динамическую вулканизацию предпочтительно проводят в атмосфере азота.

В одном варианте выполнения, в связи с задачами эластомера, присутствующего в виде дискретных частиц в термопластичном пространстве, добавление компонентов отверждения и температурный профиль компонентов регулируется так, чтобы гарантировать, что разовьется правильная морфология. Таким образом, если существует несколько стадий смешивания при получении динамически вулканизированного ТПЭ, отвердители могут быть добавлены в одну или несколько стадий. Это особенно выгодно в вариантах выполнения, где пероксидный инициатор (или вторая система пероксидного отверждения) используется чтобы помочь в прививке ненасыщенных ангидридов карбоновых кислот к эластомеру. Отвердители затем могут быть добавлены непосредственно перед тем, эластомер и термопластичная смола будут объединены или даже после того, как термопластик расплавят и смешают с каучуком. Последующая стадия отверждения с различными опциональными агентами пероксидного отверждения или различными условиями отверждения могут затем быть использованы для фиксации нужной морфологии. Хотя морфология дискретной каучуковой частицы в непрерывной термопластичной матрице является предпочтительной морфологией, изобретение не ограничивается только этой морфологией и может также включать в морфологии, где как эластомер, так и термопластик представляет собой непрерывную фазу. Включения термопластика внутри каучуковых частиц могут также присутствовать.

Сведение к минимуму перепада вязкости между эластомером и компонентами термопластичной смолы при смешивании и/или обработки улучшает равномерное смешивание и морфологию высоко дисперсной смеси, что значительно повышает качество механической смеси, а также желаемые свойства проницаемости. Однако, как следствие характеристик активации потоком и снижения вязкости при сдвиге, свойственные эластомерным полимерам, уменьшенные значения вязкости эластомерных полимеров при повышенных температурах и скоростях сдвига, возникающих в процессе перемешивания, являются гораздо более выраженными, чем снижение вязкости термопластичного компонента, с которым эластомер смешивают. Желательно уменьшить эту разницу вязкости между материалами для достижения ТПЭ с приемлемыми размерами эластомерной дисперсии.

В одном или нескольких вариантах выполнения пероксидные отвердители используют в сочетании со вспомогательным агентом. Примеры вспомогательных агентов включают триаллилцианурат, триаллилизоцианурат, триаллилфосфат, серу, N,N'-(1,3-фенилен)дималеимид, N-фенил-бис-малеамид, диакрилат цинка, диметакрилат цинка, дивинилбензол, 1,2 полибутадиен, триметилолпропан, триметакрилат, тетраметиленгликоль диакрилат, трифункциональный акриловый эфир, дипентаэритрит пентакрилат, полифункциональный акрилат, ингибированный циклогександиметанол диакрилатный эфир, многофункциональные метакрилаты, акрилатные и метакрилатные соли металлов, оксимы, например, диоксим хинона. Чтобы максимизировать эффективность сшивающего пероксида/вспомогательного агента, смешивание и динамическая вулканизация предпочтительно проводятся в атмосфере азота.

В одном варианте выполнения в связи с задачами эластомера, присутствующего в виде дискретных частиц в термопластичном пространстве, добавление отверждающих компонентов и температурный профиль компонентов регулируется для того, чтобы быть уверенным, что разработана правильная морфология. Таким образом, если существует несколько стадий смешивания при получении динамически вулканизированного ТПЭ, отвердители могут быть добавлены в одну или несколько стадий. Это дает особенные преимущества в вариантах выполнения, где пероксидный инициатор (или вторая система пероксидного отверждения) используется с целью прививки ангидридов ненасыщенных карбоновых кислот к эластомеру. Отвердители затем могут быть добавлены непосредственно перед тем, как эластомер и термопластичная смола будут объединены или даже после того, как термопластик будет расплавлен и смешен с каучуком. Последующая стадия отверждения с различными необязательными агентами пероксидного отверждения или при различных условий отверждения может быть затем использована для фиксации в нужной морфологии. Хотя морфология дискретных частиц каучука в непрерывной термопластичной матрице является предпочтительной морфологией, изобретение не ограничивается только этой морфологией, и может также включать морфологии, где как эластомер, так и термопластик являются непрерывными. Включения термопластика внутри частиц каучука могут также присутствовать.

Сведение к минимуму перепада вязкости между эластомером и компонентами термопластичной смолы при смешивании и/или обработке улучшает равномерное перемешивание и морфологию высокодисперсной смеси, что значительно повышает качество механической смеси, а также желаемые свойства проницаемости. Однако, как следствие характеристик активации потоком и снижения вязкости при сдвиге, свойственные эластомерным полимерам, уменьшенные значения вязкости эластомерных полимеров при повышенных температурах и скоростях сдвига, возникающих в процессе перемешивания, являются гораздо более выраженными, чем снижение вязкости термопластичного компонента, с которым эластомер смешивают. Желательно уменьшить эту разницу вязкости между материалами для достижения ТПЭ с приемлемыми размерами эластомерной дисперсии.

Компоненты, ранее использованные для приведения в соответствии вязкости между эластомером и термопластичными компонентами, включают низкомолекулярные полиамиды, полимеры с привитым малеиновым ангидридом, имеющие молекулярную массу порядка 10000 или более, сополимеры метакрилата, третичные амины и вторичные диамины. Примеры включают этилен-этилакрилатные сополимеры с привитым малеиновым ангидридом (твердый каучукоподобный материал, доступный от Mitsui-DuPont как AR-201, обладающий скоростью течения расплава 7 г/10 мин, измеренную в соответствии с JIS K6710) и бутилбензолсульфонамид (ББСА). Эти соединения могут действовать, увеличивая "эффективное" количество термопластичного материала в эластомерном/термопластичном соединении. Количество добавки выбирают так, чтобы достичь желаемого подобия вязкости без отрицательного влияния на характеристики ТПЭ. Если слишком много его присутствует, непроницаемость может быть уменьшена, а избыток вероятно, придется удалить во время последующей обработки. Если присутствует недостаточно агента, выравнивающего вязкость, эластомер может не подвергаться обращению фаз, чтобы стать дисперсной фазой в термопластичной матрице смолы.

Эластомер предпочтительно обеспечивается в количестве от 20 до 80 масс. % термопластика, более предпочтительно от 30 до 80 масс. %, еще более предпочтительно от 40 до 80 масс. %. Эластомер смешивается с термопластиком и предпочтительно равномерно распределяется по всему объему термопластика для того, чтобы термопластичный вулканизат, образующийся при перекисной вулканизации смеси, имел практически единообразные свойства по всему объему. Любой подходящий способ смешивания или любое оборудование могут быть использованы, чтобы достичь однородной дисперсии эластомера в термопластике; Например, закрытый резиносмеситель, мельница или экструдер могут быть использованы. В предпочтительном способе термопластик и эластомер обеспечиваются в виде гранул или шариков и смешиваются с использованием экструдера, который обеспечивает условия, достаточные, чтобы расплавить по меньшей мере термопластик и предпочтительно как термопластик, так и эластомер. Термопластик и эластомер могут вводится в экструдер совместно или последовательно. Температура термопластика и эластомера в экструдере во время перемешивания составляет по меньшей мере 100°C, более предпочтительно по меньшей мере 130°C, еще более предпочтительно по меньшей мере 150°C, еще более предпочтительно по меньшей мере 160°C, еще более предпочтительно по меньшей мере от 170°C до около 260°C.

В предпочтительном варианте выполнения система пероксидного отверждения добавляется к смешанным в экструдере термопластику и эластомеру. Система пероксидного отверждения либо смешивается с термопластиком и эластомером до инициации вулканизации, либо одновременно с этим, в зависимости от температуры экструдера, используемой на стадии смешения. При смешивании при температуре ниже той, которая требуется для того, чтобы термически инициировать пероксидное сшивание, температуру повышают для того, чтобы образовался термопластичный вулканизат.

Термопластичный вулканизат может быть использован для создания различных формованных изделий. Формованные изделия могут быть получены любым подходящим способом, например, экструзионным формованием, литьем под давлением, выдувным формованием или чем-нибудь подобным. В одном варианте выполнения изделие выбирается из вулканизированных камер шин, гермослоя шин, камер шин и воздушных рукавов. В другом варианте изделие представляет собой шланг или компонент шланга в многослойных шлангах, таких как те, которые содержат полиамид и особенно полиамид-12 в качестве одного из компонентов слоев. Другие полезные товары, которые могут быть произведены с использованием композиции в соответствии с настоящим изобретением, включают камеры пневматических амортизаторов, уплотнений, формованных изделий, оболочек кабелей и другие изделия, описанные в THE VANDERBILT RUBBER HANDBOOK, P 637-772 (Ohm, ed., R. T. Vanderbilt Company, Inc. 1990). Формованное изделие может дополнительно включать крышку конденсатора, медицинские компоненты, такие как компоненты биомедицинских устройств или фармацевтических устройств (например, пробки в сосудах, содержащих медикаменты, плунжеры в шприцах и т.д.) и/или в компонентах топливных элементов, такие как уплотнения.

Термопластичные вулканизаты в соответствии с настоящим изобретением могут содержать минеральные или неминеральные наполнители, известные специалистам в данной области техники, как подходящие для применения с бутилкаучуком или бутилкаучуковыми соединениями. Количества составляют обычно от 1 до 50 масс. % термопластичного вулканизата. Наполнители могут быть добавлены в экструдер во время перемешивания термопластика с эластомером и/или с самим эластомером в процессе его образования. Примеры подходящих наполнителей включают углеродную сажу, тальк, диоксид кремния, диоксид титана и т.д. Термопластичные вулканизаты в соответствии с настоящим изобретением могут также содержать дополнительные вспомогательные продукты для каучуков, такие как ускорители реакции, ускорители вулканизации, вспомогательные вещества для ускорения вулканизации, антиоксиданты, пенообразующие агенты, замедляющие старение агенты, термостабилизаторы, светостабилизаторы, средства для защиты от озона, технологические добавки, пластификаторы, вещества для повышения клейкости, вспенивающие агенты, красители, пигменты, воски, сухие разбавители, органические кислоты, ингибиторы, оксиды металлов и активаторы, такие как триэтаноламин, полиэтиленгликоль, гексантриол и т.д., которые известны в резиновой промышленности.

При получении ТПЭ другие материалы могут быть смешаны либо с эластомером, либо с термопластиком, перед тем как объединяются эластомер и термопластик в блендере, или их добавляют в смеситель во время или после того как термопластик и эластомер уже соединены друг с другом. Эти добавочные материалы могут быть добавлены, чтобы помочь в получении ТПЭ или чтобы обеспечить желаемые физические свойства ТПЭ. Такие дополнительные материалы включают, но не ограничиваются этим, отвердители, присадки, улучшающие совместимость, сухие наполнители и пластификаторы.

Дополнительные признаки настоящего изобретения будут далее описаны со ссылкой на следующие примеры.

Оборудование

Твердость и деформационно-прочностные свойства определяли с использованием дюрометра типа А-2 в соответствие с требованиями ASTM D-2240. Данные по деформационно-прочностным свойствам генерировали при 23°C в соответствии с требованиями ASTM D-412, метод А. Лопатку формы С изготовляли литьем под давлением из гранулированных термопластичных эластомерных композиций и подвергали измерения напряжение-деформация без кондиционирования.

Материалы

Все реагенты, если не указано иное, использовали как был получен от Sigma-Aldrich (Oakville, Ontario). Бутиловый каучук, используемый в образцах, был экспериментальных сортов негалогенированного поли(изобутилен-со-изопрен) с содержанием изопрена 5,5% (RB55) и 6,9% (RB70) и вязкостью по Муни (ML 1+8 @ 125°C) от 35 до 40 MU, в том виде, в котором поставляется LANXESS Inc. Durethan CI 31 F, использовали в том виде, в котором поставляется LANXESS GmbH. HVA #2™ (вспомогательный агент) использовали в том виде, в котором поставляется DuPont Canada Inc, N-бутилбензолсульфамид (Proviplast 024) получали от Proviron. Irganox 1010™ (антиоксидант) и Irganox B215 использовали в том виде, в котором поставляется Ciba Specialty Chemicals Corp, HX-45P™ (пероксид) использовали в том виде, в котором поставляется Pergan. Малеиновый ангидрид использовали в том виде, в котором поставляется Aldrich.

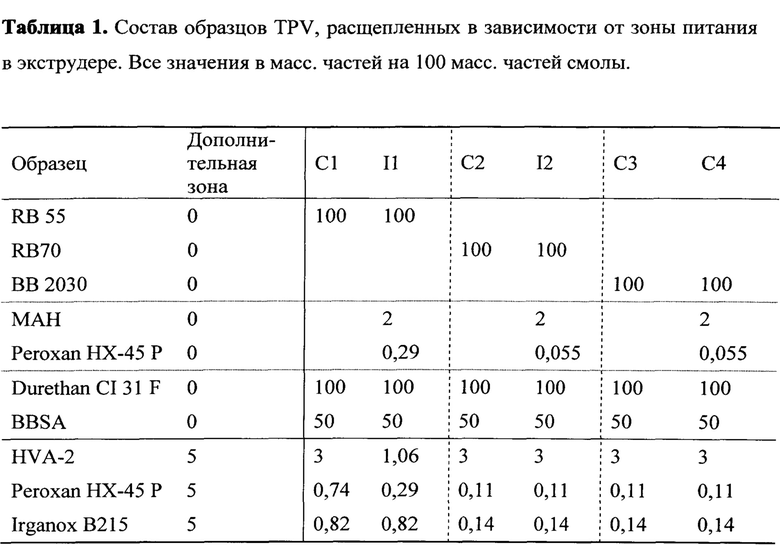

Экструзия

Материалы (сравнительные образцы С1-С4 и изобретательские образцы I1, I2) смешивали с использованием вращающегося в одну сторону двухшнекового экструдера Leistritz с диаметром шнека 27 мм и L/D соотношением 57, содержащем 14 зон. Материалы подавали в экструдер с использованием гравиметрических питателей от Brabender. Бутилкаучук измельчали перед исследованием и переводили в порошок с 6 масс. % глины, чтобы предотвратить его повторную агломерацию. Порошковые смеси готовили в порошковом смесителе от Eirich, если это применимо. Экструдер работал при скорости шнека 600 об/мин (за исключением образца 3, где он работал при 400 об/мин) с скоростью пропускания 20 кг ч-1. Температуры цилиндра экструдера устанавливали до 200-230°C. Композиции в масс. частей на 100 масс. частей смолы образцов и зон подачи, при которых отдельные компоненты подают в экструдер суммированы в таблице 1.

Характеристика

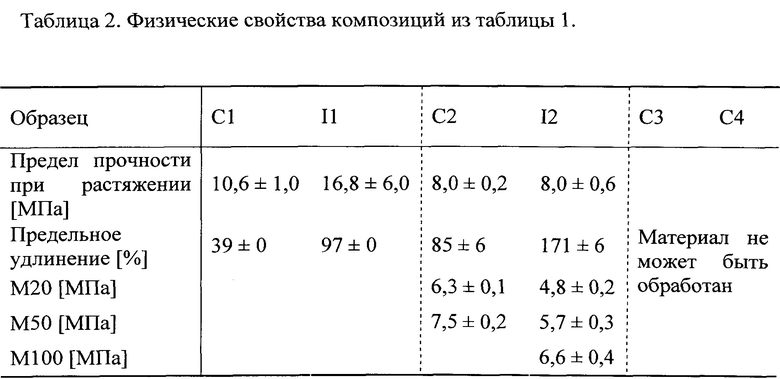

После экструзии гранулы, получающиеся в образцах, сушили при 80°C до тех пор, пока содержание воды не становилась ниже 0,08 масс. %. Для приготовления образца для исследования использовали термопластавтомат Arburg 320-500. После сушки гранулы из образцов С3 и С4 были слишком липким, чтобы из них получить образец для исследования посредством литья под давлением. Свойства напряжения-удлинения измеряли в соответствии с ISO 37 II с использованием разрывной машины Zwick Z010.

Образцы С1, которые не содержали малеинового ангидрида, показали значение для предельного удлинения 39% и предела прочности на растяжение 10,5 МПа. Образец II является практически идентичным по составу образцу С1, но он включает малеиновый ангидрид и немного дополнительного Peroxan HX-45 Р в своем составе. Образец II показал значение для предельного удлинения 97% и предел прочности на растяжение 16,8 МПа, таким образом увеличение прочности на разрыв и удлинение при разрыве по сравнению с образцом С1. Кроме того, образец II показывает коэффициент проницаемости 75 мл мм м-2 Д-1. Образец II, следовательно, менее проницаем, чем обычные галобутиловые внутренние оболочки (180 мл мм м-2 Д-1), которые являются предпочтительными для потенциального применения в внутренних оболочках безкамерных шин.

Образцы С2, которые не содержали малеиновый ангидрид, показали значение для предельного удлинения 85% и предела прочности на растяжение 8,0 МПа. Образец 12 идентичен по составу с образцом С2, за исключением дополнительных 2 масс. части на 100 масс. частей смолы малеинового ангидрида и 0,055 масс. частей на 100 масс. частей смолы дополнительного Peroxan HX-45 Р (подаваемого в зону 0 экструдера) в своем составе. Образец 12 показал значение для предельного удлинения 171% и предела прочности на растяжение 8,0 МПа, таким образом увеличение удлинения при разрыве и идентичную прочность на разрыв по сравнению с образцом С2. Кроме того, образец 12 показывает коэффициент проницаемости 87 мл мм м-2 Д-1. Образец 12, следовательно, менее проницаем, чем обычные галобутиловые внутренние оболочки (180 мл мм м-2 Д-1), которые являются предпочтительными для потенциального применения в внутренних оболочках безкамерных шин.

Образцы С3 и С4 идентичны по составу С2 и 12 соответственно, за исключением используемого типа бутилкаучука. В образцах С3 и С4 бромированный бутилкаучук используется вместо негалогенированного бутилкаучука. Гранулы в соответствии с образцами С3 и С4, однако, не могут быть переработаны в образец для исследования вследствие разложения материала после экструзии.

Приведенные выше примеры показывают, что добавление небольших количеств ненасыщенных ангидридов в негалогенированный бутилкаучук, содержащий термопластичные эластомерные композиции, улучшает свойства материалов.

Изобретение относится к термопластичным эластомерным композициям и способам непрерывного получения этих композиций. Непрерывный способ получения динамически вулканизированного термопластичного эластомера заключается в смешивании на первой стадии смешивающего устройства непрерывного действия термопластичной смолы, негалогенированного эластомера, с содержанием полиолефина больше чем 3,5 мол.%, который модифицирован ненасыщенным карбоксильным соединением, и отверждающего агента. На второй стадии добавляют систему отверждения, подходящую для применения с негалогенированным эластомером для динамической вулканизации. Изобретение позволяет получать материалы с улучшенными относительным удлинением при разрыве и пределом прочности при растяжении. 14 з.п. ф-лы, 2 табл.

1. Непрерывный способ получения термопластичной эластомерной композиции, включающий стадии:

a) обеспечения термопластичной смолы;

b) обеспечения негалогенированного эластомера, содержащего повторяющиеся звенья, полученного по меньшей мере из одного С4-С7 изомоноолефинового мономера и по меньшей мере 3,5 мол.% С4-C16 полиолефинового мономера;

c) обеспечения ненасыщенного карбоксильного соединения, имеющего от 4 до 16 атомов углерода, выбранного из группы, состоящей из карбоновой кислоты, амида карбоновой кислоты, сложного эфира карбоновой кислоты и ангидрида карбоновой кислоты;

d) смешивания на первой стадии смешивающего устройства непрерывного действия термопластичной смолы, негалогенированного эластомера, отверждающего агента для указанного негалогенированного эластомера и ненасыщенного карбоксильного соединения с получением термопластичной эластомерной композиции, содержащей указанное карбоксильное соединение, привитое к указанному негалогенированному эластомеру;

e) смешивания на второй стадии смешивающего устройства непрерывного действия указанной термопластичной эластомерной композиции и системы отверждения, подходящей для применения с негалогенированным эластомером для динамической вулканизации указанной термопластичной эластомерной композиции, причем указанную систему отверждения, применяемую на второй стадии, используют в дополнении к отверждающему агенту, применяемому на первой стадии.

2. Способ по п. 1, где система отверждения содержит первый пероксидный отверждающий агент, и где смешивание на второй стадии проводят при температуре от 100 до 260°С.

3. Способ по п. 2, где отверждающий агент для негалогенированного эластомера на первой стадии включает второй пероксидный отверждающий агент, который является идентичным или отличным от первого пероксидного отверждающего агента, а смешивание на первой стадии дополнительно включает смешивание второго пероксидного отверждающего агента с термопластичной смолой, негалогенированным эластомером и карбоксильным соединением на первой стадии при температуре в интервале от 100 до 260°С.

4. Способ по п. 3, в котором второй пероксидный отверждающий агент содержится в количестве от 0,05 до 0,3 масс. частей на 100 масс. частей смолы.

5. Способ по п. 3, в котором первый пероксидный отверждающий агент содержится в количестве от 0,1 до 3 масс. частей на 100 масс. частей смолы.

6. Способ по п. 3, в котором первый пероксидный отверждающий агент содержится в количестве от 0,1 масс. частей на 100 масс. частей смолы, и второй пероксидный отверждающий агент содержится в ненулевом количестве, меньшем чем 0,1 масс. частей на 100 масс. частей смолы.

7. Способ по п. 6, в котором второй пероксидный отверждающий агент содержится в количестве больше чем 0,01 масс. частей на 100 масс. частей смолы.

8. Способ по п. 3, в котором первый или второй пероксидный отверждающий агент содержит 2,5-диметил-2,5-ди-(трет-бутилперокси)гексин-3, ди-трет-бутилпероксид, 2,5-диметил-2,5-ди(трет-бутилперокси)гексан, трет-бутилкумилпероксид, ди-(2-трет-бутилпероксиизопропил)бензол, дикумилпероксид, бутил-4,4-ди-(трет-бутилперокси)валерат, 1,1-ди-(трет-бутилперокси)-3,3,5-триметилциклогексан, трет-бутилпероксибензоат, трет-бутилперокси-3,5,5-триметилгексаноат, дибензилпероксид, ди-(4-метилбензоил)пероксид, ди-2,4-дихлорбензоилпероксид или их смеси.

9. Способ по п. 1, в котором используемое смешивающее устройство непрерывного действия содержит экструдер.

10. Способ по п. 1, в котором термопластичная смола содержит полиамид.

11. Способ по п. 1, в котором изомоноолефиновый мономер содержит изобутен, и полиолефиновый мономер содержит изопрен.

12. Способ по п. 11, в котором изопрен присутствует в количестве по меньшей мере 5 мол.%.

13. Способ по п. 12, в котором изопрен присутствует в количестве по меньшей мере 7 мол.%.

14. Способ по п. 1, в котором ненасыщенное карбоксильное соединение содержит малеиновый ангидрид, хлормалеиновый ангидрид, итаконовый ангидрид или геминовый ангидрид.

15. Способ по любому из пп. 1-14, в котором эластомер обеспечивается в гранулированной форме.

| Перекатываемый затвор для водоемов | 1922 |

|

SU2001A1 |

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| US 5159014 A, 27.10.1992 | |||

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| Турбопневматический вибратор | 1959 |

|

SU129979A1 |

| СПОСОБ МОДИФИКАЦИИ ТЕРМОПЛАСТИЧНОГО ПОЛИМЕРА, СПОСОБ ПОЛУЧЕНИЯ УЛУЧШЕННОГО МНОГОФУНКЦИОНАЛЬНОГО МОДИФИКАТОРА ВЯЗКОСТИ И СПОСОБ ПОЛУЧЕНИЯ ФУНКЦИОНАЛИЗИРОВАННОГО ТЕРМОПЛАСТИЧНОГО ПОЛИМЕРА | 1992 |

|

RU2119498C1 |

Авторы

Даты

2017-03-24—Публикация

2012-09-28—Подача