Изобретение относится к оборудованию для обработки мелкокусковых анизотропных материалов давлением, в том числе кварцитопесчаника, базальтовых отходов, сланцев, шлаковых отходов и других материалов, и может быть использовано в различных отраслях промышленности строительных материалов, цементной, керамической, стекольной, лакокрасочной и других на стадии предварительного измельчения материалов.

Известны пресс-валковые измельчители, в которых материал измельчается между двумя вращающимися навстречу друг другу валками, причем для увеличения степени измельчения материалов и однородности измельченного продукта используются различные технологические приемы: предварительное уплотнение измельчаемого материала, различные конфигурации рабочей поверхности валков для увеличения коэффициента трения материала с валками, равномерное распределение материала по ширине валков, увеличение объемно-сдвигового деформирования за счет изменения геометрического профиля валков (конические валки) и др.

Тем не менее применение существующих измельчителей не полностью реализует условия для рационального разрушения материала, особенно для обеспечения микродефектной структуры, необходимой при последующем сверхтонком помоле.

Наиболее близким решением по технической сущности и достигаемому эффекту является валковый измельчитель с устройством для дезагломерации материала, содержащий эксцентрично установленные под загрузочным бункером цилиндрические валки и смонтированное под ними вибрирующее дезагломерационное устройство (RU 2250135, 2005).

К недостаткам указанного устройства относятся:

- неравномерность истечения измельчаемых материалов из бункера;

- неравномерное распределение шихты по ширине валков;

- недостаточная степень дезагломерации материалов;

- невысокая степень измельчения техногенных материалов, имеющих зачастую анизотропную структуру.

Изобретение направлено на обеспечение равномерного истечения из бункера загружаемого материала и также его равномерного распределения по ширине валков, повышение степени измельчения материалов, особенно с анизотропными свойствами, и эффективности дезагломерации спрессованной после ее измельчения шихты.

Это достигается тем, что в пресс-валковом агрегате, содержащем эксцентрично установленные валки, над которыми расположен загрузочный бункер с закрепленными в нем над каждым валком подвижными щеками, агрегат содержит также дезагломерационное вибрационное устройство, включающее шарнирно закрепленную в нижнем пространстве между валками конструкцию, выполненную в виде острого выступа, направленного вершиной вверх, с криволинейными боковыми поверхностями, огибающими валки, и с отходящими от его нижних концов рольгангами, огибающими валки и составленными из цилиндрических роликов, при этом рольганги и выступ соединены между собой и закреплены в агрегате с помощью шарнира согласно предлагаемому решению, бункер содержит внутренние подвижные стенки, выполненные с возможностью изменения их длины, а также два расположенных над валками с зазором по отношению к ним и кинематически связанных между собой подпружиненных ролика, причем подвижные щеки и внутренние стенки бункера соединены верхними концами и закреплены шарнирно в верхней части бункера таким образом, что щеки расположены снаружи по отношению к внутренним стенкам бункера, нижние концы которых подвижно закреплены на осях подпружиненных роликов, при этом подвижные щеки, внутренние стенки бункера и подпружиненные ролики образуют треугольный контур; рабочие поверхности валков выполнены из подвижно закрепленных сегментов, имеющих развитую наружную поверхность, обеспечивающую максимальную степень захвата и равномерное распределение материала от центра к периферии валков, а зазор между подпружиненными роликами и сегментами наружной поверхности валков составляет на менее Н=Rcp(1-cosβ)+а, где β - угол захвата валков, Rcp - средний текущий радиус валков, а - зазор между валками, кроме того, дезагломерационное устройство содержит жестко закрепленные в полости валков вибраторы с направленными колебаниями, которые соприкасаются непосредственно с подвижными сегментами и посредством виброгасящих элементов - с бандажами валков, а ролики рольганговых ветвей закреплены с возможностью изменения зазора между ними, а сами рольганги огибают валки до бункера, образуя канал с поверхностью валков, сужающийся по ходу движения материала, при этом рольганги имеют жесткое крепление у бункера, а обращенные к валкам криволинейные части выступа имеют развитую поверхность.

Подпружиненные ролики могут быть смещены в сторону межвалкового пространства относительно вертикальных осей валков на угол Q=30-40°, а вибраторы могут быть расположены по линиям, проходящим через центры вращения валков, причем угол расположения линии относительно горизонтали составляет Y=40-50°.

Валки могут быть установлены с обеспечением синхронного вращения в фазе, а зазор между ними может составлять величину, не превышающую величины их эксцентриситета δв≤е.

Величина зазора между роликами рольгангов может составлять δр=(0,02-0,05)dp, где dp - диаметр роликов рольганга.

Разработанное техническое решение имеет следующие конструктивно-технологические преимущества, обеспечивающие:

- равномерное истечение загружаемой шихты из бункера за счет периодических колебаний его щек;

- равномерную подачу уплотненного слоя постоянной толщины в межвалковое пространство и направленное движение лещадных зерен анизотропного материала за счет использования подпружиненных роликов;

- повышение эффективности процесса измельчения анизотропных материалов за счет направленного раздавливающе-сдвигового воздействия развитой поверхности подвижных сегментов эксцентричных валков;

- повышение эффективности процесса дезагломерации анизотропных материалов с различными физико-механическими характеристиками за счет направленного вибровоздействия на дезагломерируемую пластину спрессованного материала со стороны вибратора и подпружиненного острого выступа и использования развитых поверхностей дугообразных пластин острого выступа и подвижных сегментов валков;

- улучшение условий классификации дезагломерированного материала за счет возможности регулирования зазора между роликами рольганга;

- повышение тонкости помола измельчаемого материала путем его возврата на доизмельчение за счет использования сужающегося канала между рабочей поверхностью валка и рольгангом, обеспечивающего более надежную доставку дезагломерируемого материала на повторное измельчение.

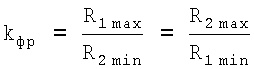

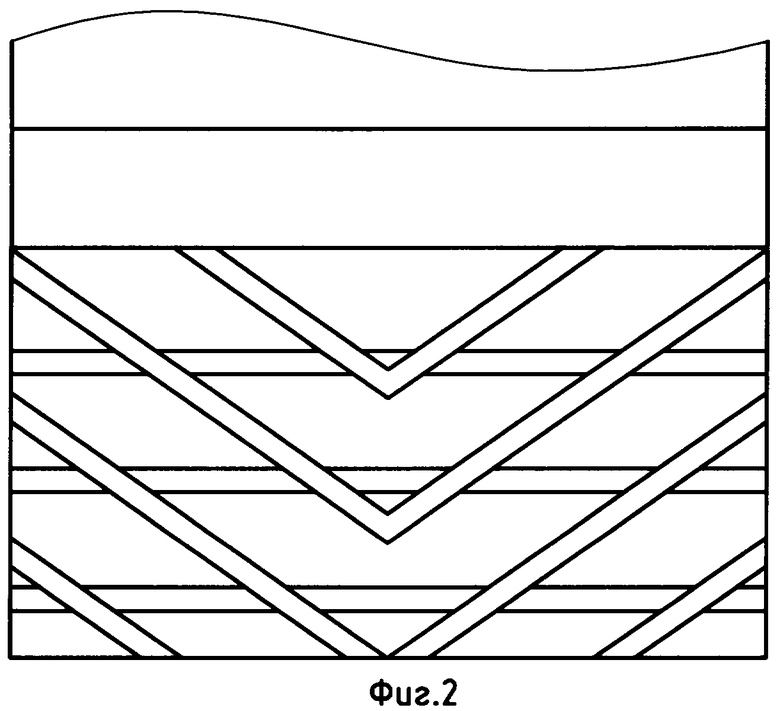

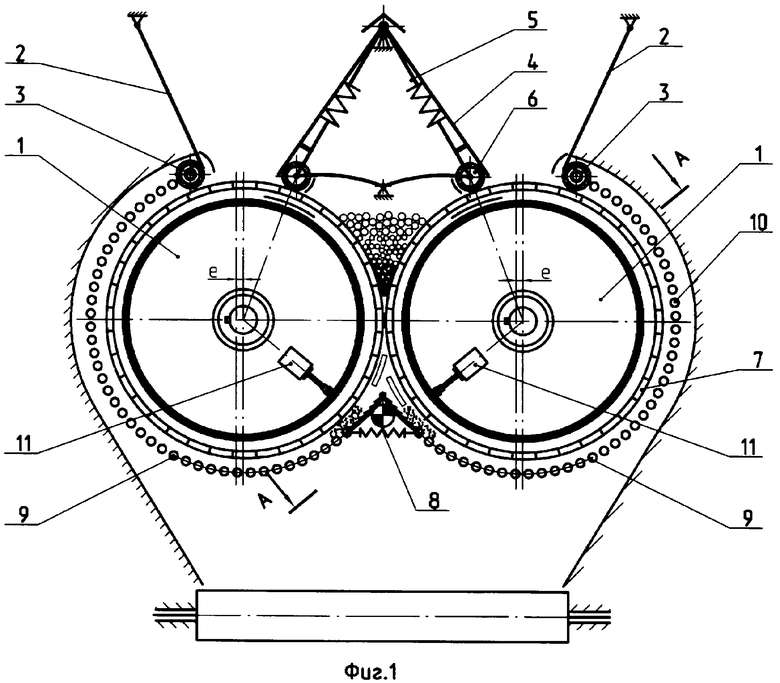

На фиг.1 представлена схема пресс-валкового агрегата для измельчения анизотропных материалов; на фиг.2 - рабочая развитая поверхность подвижных сегментов валков в виде елочнообразных выступов; на фиг.3 - разрез по А-А.

Пресс-валковый агрегат установлен на раме и содержит эксцентрично установленные валки 1, которые могут быть установлены с обеспечением синхронного вращения в фазе. Это осуществляется, например, с использованием синхронизируещего зубчатого зацепления. Зазор между валками может быть выполнен не превышающим величины их эксцентриситета. Над валками 1 расположен загрузочный бункер 2, соприкасающийся стенками с наружной поверхностью валков, например, при помощи валиков 3, закрепленных шарнирно, например, на осях, закрепленных на стенках бункера. Внутри бункера 2 расположены две подвижные щеки 4, две внутренние подвижные стенки 5, а также два кинематически связанных между собой подпружиненных ролика 6, образующих замкнутый треугольный контур, такая конструкция более надежна и технологична в работе. Указанные элементы расположены по одному над каждым валком. Подвижные стенки 5 выполнены с возможностью изменения их длины, например, телескопическими. Подвижные щеки 4 и внутренние стенки 5 соединены верхними концами и закреплены шарнирно, например, на оси, расположенной в подшипниковой опоре, закрепленной на стенке бункера, при этом подвижные внутренние стенки 5 расположены внутри подвижных щек 4, а нижние концы внутренних стенок 5 шарнирно закреплены на осях подпружиненных роликов 6. Подвижные щеки опираются нижними концами на внутренние стенки 5, например, при помощи выступающих опор. Подпружиненные ролики 6 расположены над каждым валком с зазором, составляющим не менее Н=Rср(1-cosβ)+a, где β - угол захвата валков, Rср - средний текущий радиус валков, а - зазор между валками. Зазор необходим для того, чтобы осуществлять подачу материала в требуемом количестве. Если зазор будет меньше указанной величины, то поступление материала в межвалковое пространство будет недостаточным, чем требуется по условиям захвата его валками, что отрицательно скажется на производительности и качестве выходящего продукта. Подпружиненные ролики связаны между собой кинематически, это может быть выполнено, например, в виде шарнира, закрепленного в стенке бункера, с распорными элементами, например тягами, на которых закреплены подпружиненные ролики 6. Пружины, расположенные внутри подвижной стенки 5, предназначены для того, чтобы создавать с определенным усилием давление подпружиненных роликов на захватываемый материал, а в момент попадания недробимого, например, металлического предмета приподняться за счет изменения длины внутренней стенки 5 и за счет своего шарнирного закрепления и без поломки пропустить материал. Подпружиненные ролики 6 могут быть смещены относительно вертикальных осей валков в сторону межвалкового пространства на угол Q=30-40°. При меньших значениях угла выгрузочное отверстие бункера недостаточно для равномерного питания валков шихтой, при этом ухудшаются условия захвата материала роликами 6. При значениях угла больше 40° уменьшается угол подачи измельчаемого материала и условия его захвата валками. Подвижные щеки 4, внутренние стенки 5 и подпружиненные ролики 6 образуют между собой замкнутый треугольный контур, боковыми гранями которого являются подвижные щеки 4 и внутренние стенки 5, а основанием - подпружиненные ролики 6, соединенные тягами и шарниром. Рабочие поверхности валков выполнены из подвижно закрепленных сегментов 7, установленных в бандажах 12 валков 1 при помощи штоков 14 (фиг.3). Такое крепление может быть выполнено, например, в случае, когда подвижные сегменты 7 и внутренняя обечайка 15 соединены между собой при помощи болтового соединения и штока 14, подвижно установленного в бандаже 12. При этом длина штока больше толщины бандажа на величину хода подвижного сегмента, определяемую величиной сжатия расположенной между бандажом и обечайкой виброгасящей прокладки 13, которая уменьшает силы вибрации, передаваемые через бандаж на подшипниковые опоры валков.

Сегменты 7 имеют развитую наружную поверхность, обеспечивающую максимальную степень захвата и равномерное распределение материала от центра валка к его периферии. Развитая поверхность может быть выполнена в виде елочнообразных выступов, направленных в сторону движения материала (фиг.2). Зазор между валками 1 и подпружиненными роликами 6 должен быть не менее Н=Rср(1-cosβ)+а, где β - угол захвата валков, Rср - средний текущий радиус валков, а - зазор между валками. Уменьшение зазора между валками и подпружиненными роликами меньше Н=Rcp(1-cosβ)+а приводит к недостатку материала в зоне захвата его валками, равной Н=2Rср(1-cosβ)+a, что ухудшает такие показатели работы агрегата, как производительность и степень измельчения материала.

Агрегат содержит дезагломерационное вибрационное устройство, которое включает конструкцию, выполненную в виде острого выступа 8, направленного вершиной вверх, с развитыми криволинейными боковыми поверхностями, с зазором огибающими валки. Развитая поверхность может быть выполнена в виде храповидных выступов. Это позволяет более качественно осуществлять дезагламерацию спрессованного материала и за счет выступов продвигать неразрушенный материал к нижеописанным рольганговым ветвям. Острый выступ расположен в нижнем пространстве между валками. От нижних концов выступа 8 отходят рольганги 9, огибающие валки вплоть до валиков 3 бункера, образуя канал с поверхностью валков, сужающийся по ходу движения материала. Рольганги жестко закреплены у бункера 2, например, с помощью тяг, прикрепленных к раме агрегата, и составлены из цилиндрических роликов 10, закрепленных с возможностью изменения зазора между ними. Это может быть выполнено, например, путем установки с возможностью перемещения осей роликов в пазах направляющих пластин рольгангов. Величина зазора между роликами рольгангов определяется выходным размером материала. Боковые поверхности острого выступа дезагломерирующего устройства расположены с перекрытием части ближнего к ним ролика рольганговых ветвей, что исключает просыпание недезагломерированного материала между ними. Нижние части рольгангов закреплены шарнирно, например, на осях, закрепленных на свободных концах криволинейных боковых поверхностей острого выступа. Последний с помощью пружинных опор и шарнирно, например, на оси, установленной в подшипниковых опорах, закреплен на раме агрегата.

Дезагломерационное устройство содержит также вибраторы 11 с направленными колебаниями (Доценко А.И. Строительные машины и основы автоматизации. - Учебное пособие.; М.; Высшая школа, 1995. - 67 с.), жестко закрепленные на раме агрегата с помощью болтового соединения и установленные во внутренней полости валков. Вибраторы предпочтительно располагать в области острого выступа, так как колебания от них должны быть направлены в его сторону. Вибраторы соприкасаются непосредственно с внутренней обечайкой 15, соединенной с подвижными сегментами 7 при помощи штока 14, и посредством виброгасящих элементов 13, выполненных в виде прокладок, - с бандажами 12 валков. Вибраторы 11 могут быть расположены по линиям, проходящим через центры вращения валков, причем угол расположения линии относительно горизонтали может составлять Y=40-50°. Выбор угла их установки обусловлен тем, что при Y<40° или Y>50° нарушается двухстороннее вибрационное воздействие на дезагломерируемый материал.

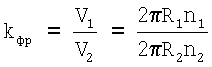

Пресс-валковый агрегат для измельчения анизотропных материалов работает следующим образом. Материал, например кварцитопесчаник, базальтовые отходы, сланцы, шлаковые отходы и другие, подается в загрузочный бункер 2, движется по подвижным щекам 4 к валкам, где захватывается поверхностью валков и роликами 6. Щеки не позволяют материалу попасть сразу в межвалковое пространство и направляют материал в зону между валками и роликами 6. Захватываемый материал уплотняется, равномерно распределяется по ширине валков за счет воздействия подпружиненных роликов и развитой поверхности сегментов 7 и направляется в межвалковое пространство, продвигаясь в сужающийся зазор между валками. Здесь наиболее эффективно реализуется раздавливающе-сдвиговое деформирование материала. Для обеспечения такого воздействия на измельчаемый материал в каждый период времени необходимо постоянное поддержание заданного коэффициента фракции  , где V1, V2 - соответственно окружные скорости левого V1 и правого V2 валков, м/с; R1, R2 - соответственно мгновенные радиусы валков (максимальный и минимальный радиусы левого и правого валков в заданный период времени), n1 и n2 - число оборотов валков.

, где V1, V2 - соответственно окружные скорости левого V1 и правого V2 валков, м/с; R1, R2 - соответственно мгновенные радиусы валков (максимальный и минимальный радиусы левого и правого валков в заданный период времени), n1 и n2 - число оборотов валков.

При равенстве частот вращения валков n1=n2 ;

;

Для исключения нарушения заданного значения kфр и соприкосновения эксцентрично установленных валков между собой (при R1=R2, kфр=1) их вращения должны быть синхронизированы и эксцентриситеты установлены в фазе. При этом условии также соблюдается условие постоянства зазора между валками, δ=const. Величина зазора между эксцентрично установленными валками не должна превышать величины их эксцентриситета δ≤е. Например, при соблюдении условия δ=(0,005-0,01)D, где D - диаметр валков и значениях D=0,5 м, величина зазора соответственно составляет δ=(2,5-5) мм, что соответствует максимальному значению зазора между валками для заданного их диаметра D=0,5 м. При нарушении условия δ≤е (при работе валков не в фазе) эффект от раздавливающе-сдвигового воздействия при разрушении анизотропных материалов снижается. Наличие елочнообразных выступов, направленных в сторону движения валков, позволяет осуществлять перемещения слоев материала относительно друг друга от центра к краям валков как в момент захвата, так и на протяжении деформации и измельчения. Это способствует не только более равномерному распределению шихты по ширине валков, но и повышению степени ее измельчения. Измельченный материал выходит из межвалкового пространства в виде спрессованных пластин, которые равномерно распределяются на левую и правую ветви рольгангов 9, за счет эксцентриситета валков 1. Материал, попадая в зону между развитыми криволинейными боковыми поверхностями острого выступа 8 с храповидными выступами, вибрирующего за счет подпружиненного шарнирного закрепления, и подвижными сегментами 7, приводящимися в движение вибраторами 11 с определенной частотой и направленными колебаниями, дезагломерируется и просыпается между цилиндрическими роликами 10 рольгангов 9. Просыпавшийся измельченный материал далее направляется в выгрузочный бункер (на фиг. не показан). Пластины спрессованного материала, которые не разрушились под воздействием развитых криволинейных боковых поверхностей острого выступа и подвижных сегментов 7, захватываются елочнообразными выступами сегментов 7 и цилиндрическими роликами 10 и за счет различных диаметров и скоростей валков 1 и роликов 10 доразрушаются и просыпаются между последними также в выгрузочный бункер. Недоразрушенный материал захватывается поверхностью сегментов 7 и продолжает движение между сегментами 7 и роликами 10 рольгангов до валиков 3. Для обеспечения эффективной классификации дезагломерированного материала в рольганге максимальная величина зазора между цилиндрическими роликами рольганга δр определяется соотношением δр=(0,02-0,05)dp, где dp - диаметр цилиндрических роликов рольганга. Например, для роликов dp=20·10-3 м максимальное значение зазора составляет δpmax=(0,4-1,0) мм, что соответствует предельному значению средневзвешенного размера частиц измельченного продукта dcp.взв.=400-1000 мкм для пресс-валковых измельчителей. Наличие сужающегося канала способствует более надежному удерживанию материала при транспортировании его к валикам 3. Здесь материал захватывается поверхностями сегментов 7 и валиками 3 и направляется в бункер для повторного измельчения. Обеспечение повторного силового воздействия на недоразрушенный материал, имеющий в большинстве своем микродефектную структуру, позволяет воздействовать на него с меньшими усилиями и получать более тонкий продукт, так как зазор между роликами рольгангов не пропускает в разгрузочный бункер более крупный продукт и возвращает его на повторное измельчение.

Таким образом, предлагаемая конструкция пресс-валкового агрегата обеспечивает равномерное истечение измельчаемого анизотропного материала из бункера; равномерное распределение шихты по ширине валков, а следовательно, стабильные значения силовых нагрузок; эффективное раздавливающе-сдвиговое деформирование анизотропных материалов в вертикальной (по направлению вращения эксцентричных валков) и горизонтальной (по их ширине) плоскостях; интенсивную дезагломерацию спрессованных пластин измельченного материала, его классификацию в рольганге, а также возможность реализации многократного силового воздействия на частицы измельченного материала с микродефектной структурой, что в конечном итоге создает более благоприятные условия для измельчения анизотропных материалов, повышает тонкость помола измельченного продукта и снижает общие энергозатраты.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕСС-ВАЛКОВЫЙ АГРЕГАТ | 2009 |

|

RU2412763C1 |

| ВАЛКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ С УСТРОЙСТВОМ ДЛЯ ДЕЗАГЛОМЕРАЦИИ МАТЕРИАЛА | 2003 |

|

RU2250135C1 |

| ПРЕСС-ВАЛКОВЫЙ АГРЕГАТ | 2013 |

|

RU2522799C1 |

| ПРЕСС-ВАЛКОВЫЙ АГРЕГАТ С УСТРОЙСТВОМ ДЛЯ ПОДАЧИ АНИЗОТРОПНЫХ МАТЕРИАЛОВ | 2010 |

|

RU2420355C1 |

| СПОСОБ ФОРМОВАНИЯ ТЕХНОГЕННЫХ МАТЕРИАЛОВ И ПРЕСС-ВАЛКОВЫЙ АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2473421C1 |

| УСТРОЙСТВО ДЛЯ ВИБРАЦИОННО-ЦЕНТРОБЕЖНОЙ КЛАССИФИКАЦИИ ТЕХНОГЕННЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 2021 |

|

RU2774302C1 |

| ПРЕСС-ВАЛКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ ДЛЯ ПОЛУЧЕНИЯ КУБОВИДНОГО МАТЕРИАЛА | 2013 |

|

RU2530508C1 |

| ПРЕСС-ВАЛКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 1996 |

|

RU2116129C1 |

| ГОРИЗОНТАЛЬНАЯ ВАЛКОВАЯ МЕЛЬНИЦА | 2012 |

|

RU2497594C1 |

| ВАЛЬЦОВЫЙ ПРЕСС ДЛЯ БРИКЕТИРОВАНИЯ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 2001 |

|

RU2204486C2 |

Пресс-валковый агрегат предназначен для обработки мелкокусковых анизотропных материалов раздавливающе-истирающим действием. Изобретение содержит эксцентрично установленные валки, над которыми расположен загрузочный бункер с закрепленными в нем над каждым валком подвижными щеками. Агрегат содержит также дезагломерационное вибрационное устройство, включающее шарнирно закрепленную в нижнем пространстве между валками конструкцию, выполненную в виде острого выступа. Выступ направлен вершиной вверх с криволинейными боковыми поверхностями, огибающими валки, и с отходящими от его нижних концов рольгангами, огибающими валки и составленными из цилиндрических роликов. Рольганги и выступ соединены между собой и закреплены в агрегате с помощью шарнира. Бункер содержит внутренние подвижные стенки, выполненные с возможностью изменения их длины. Также агрегат содержит два расположенных над валками с зазором по отношению к ним и кинематически связанных между собой подпружиненных ролика. Подвижные щеки и внутренние стенки бункера соединены верхними концами и закреплены шарнирно в верхней части бункера таким образом, что щеки расположены снаружи по отношению к внутренним стенкам бункера. Внутренние стенки бункера и подпружиненные ролики образуют треугольный контур, а рабочие поверхности валков выполнены из подвижно закрепленных сегментов, имеющих развитую наружную поверхность, обеспечивающую максимальную степень захвата и равномерное распределение материала от центра к периферии валков. Данное изобретение обеспечивает равномерное истечение из бункера загружаемого материала и также его равномерное распределение по ширине валков, повышает степень измельчения материалов, особенно с анизотропными свойствами, и эффективность дезагломерации спрессованной после ее измельчения шихты. 3 з.п. ф-лы, 3 ил.

| ВАЛКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ С УСТРОЙСТВОМ ДЛЯ ДЕЗАГЛОМЕРАЦИИ МАТЕРИАЛА | 2003 |

|

RU2250135C1 |

| ПРЕСС-ВАЛКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 1991 |

|

RU2036006C1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ СЫПУЧЕГО КУСКОВОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2036724C1 |

| Мельница | 1985 |

|

SU1301486A1 |

| US 4709864 A, 01.12.1987. | |||

Авторы

Даты

2008-12-10—Публикация

2007-04-05—Подача