Изобретение относится к оборудованию для обработки порошкообразных материалов давлением и может быть использовано в различных отраслях промышленности строительных материалов: керамической, стекольной, в производстве теплоизоляционных материалов, в горнодобывающей и других отраслях промышленности, а также для переработки отходов различных производств.

Известны вальцевые прессы, в которых предварительное уплотнение порошкообразных материалов осуществляется с использованием лопастного питателя, валков, шнека и других устройств [1-3].

Однако данные устройства не обеспечивают необходимую степень предварительного уплотнения материала при брикетировании порошкообразных материалов с малой насыпной массой.

Наиболее близким решением по технической сущности и достигаемому эффекту является вальцовый пресс для брикетирования порошкообразных материалов, содержащий параллельно смонтированные на станине рабочие встречно-вращающиеся валки с бандажами, на наружной поверхности которых выполнены формующие ячейки [4].

Недостатками известного устройства являются: непродолжительный период предварительного уплотнения шихты, что не исключает запрессовку газообразной фазы (воздуха) в прессуемый материал, необходимость использования устройства для возврата просыпи, а также невозможность качественной работы устройства при предварительном уплотнении порошкообразных материалов с незначительной исходной насыпной массой ввиду их малой сыпучести.

Изобретение направлено на повышение продолжительности периода вытеснения газообразной фазы из прессуемого материала в валковом агрегате, снижения энергозатрат за счет исключения устройства для возврата просыпи, а также на обеспечение возможности использования порошкообразных материалов с невысокой насыпной массой.

Это достигается тем, что в вальцовом прессе для брикетирования порошкообразных материалов, содержащем параллельно смонтированные в корпусе рабочие встречно-вращающиеся валки с бандажами, на наружной поверхности которых выполнены формующие ячейки, согласно предлагаемому решению наружная поверхность каждого валка огибается направляющими дугообразными пластинами, шарнирно закрепленными в верхней и шарнирно и кинематически связанными с демпферными устройствами в нижней частях корпуса с возможностью углового и линейного перемещения относительно узлов крепления таким образом, чтобы угол захвата материала составлял 5-20o, ограниченными с торцевых сторон валков жестко установленными в корпусе пресса боковинами для предотвращения выхода материала из зон прессового воздействия и образующими с каждым из валков сужающиеся в направлении движения шихты каналы, сообщающиеся посредством наклонных патрубков с расположенным над валками загрузочным бункером. При этом к направляющим дугообразным пластинам под каждым из валков примыкают валики, последовательно установленные в корпусе пресса с возможностью принудительного вращения и огибаемые бесконечной лентой. Оси валиков параллельны осям валков и располагаются ниже направляющих дугообразных пластин таким образом, чтобы обеспечивался постоянный зазор между валиками и формующими ячейками. Валики сопряжены в нижнем межвалковом пространстве с шарнирно закрепленными между собой пластинами виброуплотняющего устройства, жестко закрепленного в корпусе под межвалковым пространством пресса и соединенного кинематически с установленным в корпусе или вне корпуса пресса источником виброколебаний, причем торцы пластин плотно прилегают к боковинам. При этом формующие ячейки выполнены желобково-зубчатого типа, а в верхней части каждого валка касательно кольцевым впадинам-желобам, вне корпуса или на нем, установлены очистные гребенки. Ножи очистных гребенок установлены таким образом, что угол между ножом и касательной к поверхности кольцевой впадины-желоба в месте контакта с ножом не превышает 45o. При этом ножи очистной гребенки сопряжены с соответствующими рольгангами, установленными в корпусе пресса в верхней части каждого валка и выходящими за его пределы. Все ролики рольганга являются ведомыми и установлены с зазором между собой. Оси роликов параллельны осям валков. Часть роликов рольганга расположена внутри корпуса пресса над загрузочными отверстиями бункера, а остальные расположены между корпусом пресса и бункерами готовой продукции и огибаются бесконечной лентой.

Для обеспечения более качественного заполнения формующих ячеек материалом перед его поступлением в межвалковое пространство на рабочих поверхностях виброуплотняющего устройства параллельно осям валков выполнены елочкообразные выступы.

Для более эффективного регулирования величины предварительного уплотнения материала перед его прессованием направляющая пластина, огибающая валок, составлена как минимум из двух последовательно установленных дугообразных пластин, шарнирно соединенных между собой кроме последней, установленной с возможностью углового перемещения относительно узла крепления со смежной ей пластиной и шарнирно и кинематически связанной с демпферным устройством.

Использование данного изобретения обеспечивает достижение новых свойств, заключающихся в следующем.

1. В возможности увеличения периода предварительного уплотнения шихты, а следовательно, в исключении запрессовки газообразной фазы в прессуемый материал, способствующей появлению трещин в прессуемых телах.

2. В возможности использования для прессования порошкообразных материалов с невысокой насыпной массой и сыпучестью (например, меловых пород, термообработанных материалов - пылеуноса вращающихся печей и сушильных аппаратов и др.).

3. В реализации рационального способа возврата просыпи (облоя) в прессуемую шихту без использования дополнительных устройств.

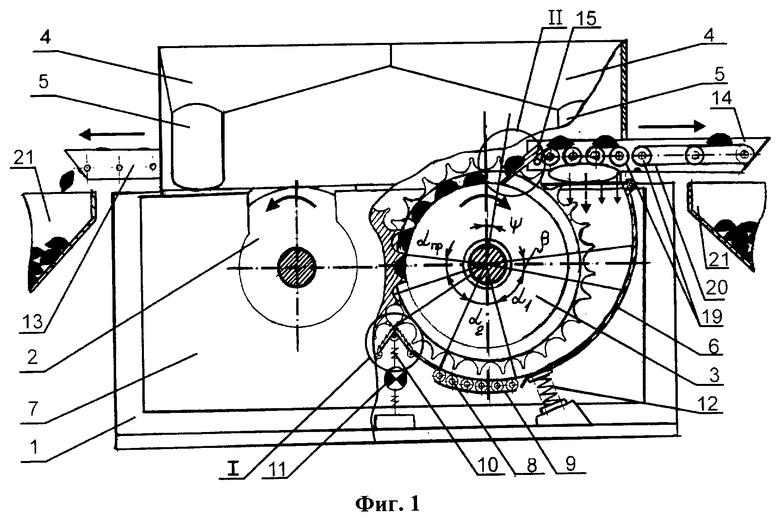

На фиг.1 представлена схема вальцевого пресса для брикетирования порошкообразных материалов. Широкими дугообразными стрелками показано направление вращения валков, широкими прямыми стрелками - направление движения спрессованных брикетов, широкими пунктирными стрелками - направление движения подаваемого материала, узкими пунктирными - направление движения образующейся просыпи.

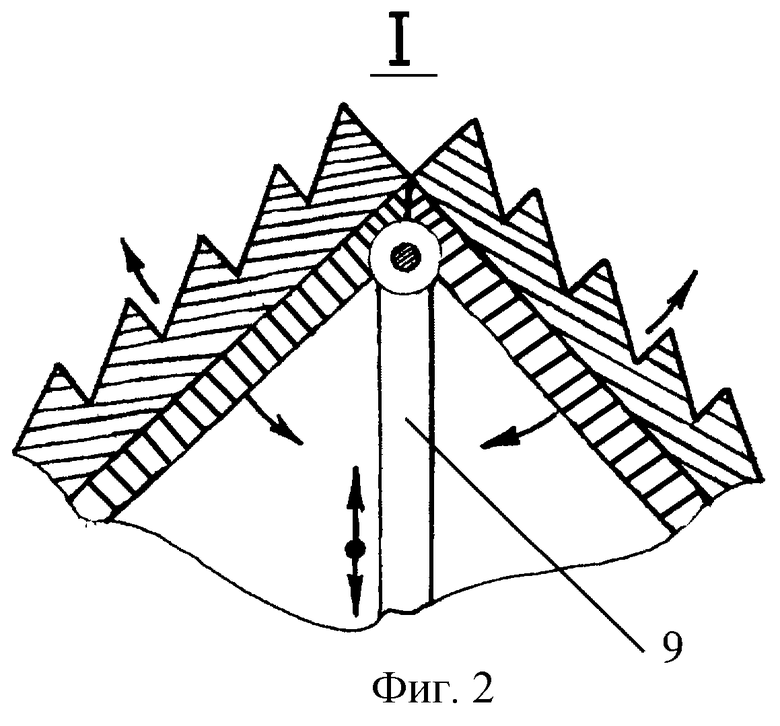

На фиг. 2 - вид I на фиг.1 - вид рабочих поверхностей пластин виброуплотняющего устройства. Стрелками указаны направления движения штока и пластин виброуплотняющего устройства.

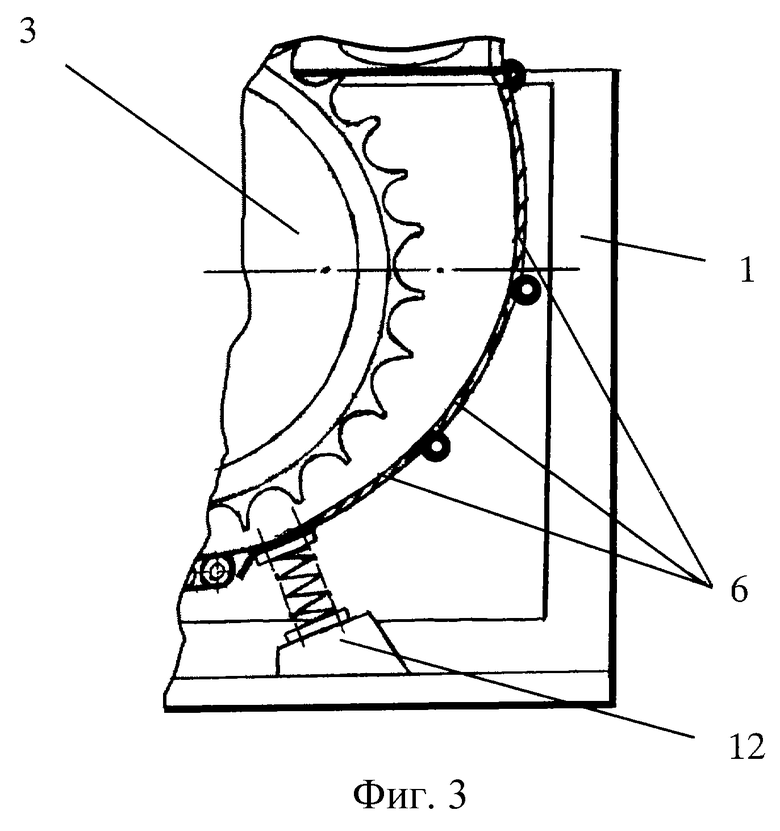

На фиг. 3 - вид направляющей дугообразной пластины, выполненной в виде нескольких шарнирно соединенных между собой пластин.

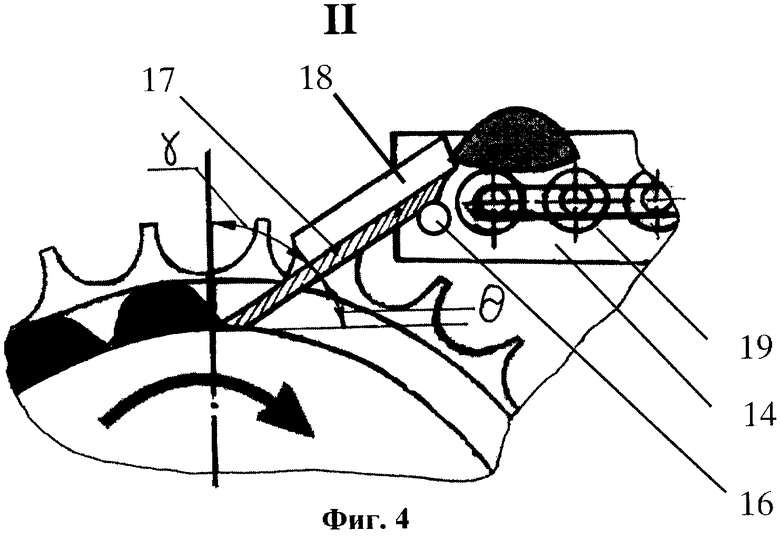

На фиг.4 - вид II на фиг.1 - вид очистной гребенки валкового пресса.

Вальцовый пресс состоит из параллельно смонтированных в корпусе 1 рабочих валков 2,3 (фиг.1) с бандажами, на наружной поверхности которых выполнены формующие ячейки, загрузочного бункера 4, установленного над валками и сообщающимся посредством наклонных патрубков 5 с сужающимися в направлении движения материала каналами, образованными огибающими наружную поверхность каждого валка направляющими дугообразными пластинами 6, ограниченными с торцовых сторон валков боковинами 7. Дугообразные пластины 6 шарнирно закреплены в верхней и шарнирно и кинематически соединены с демпфирующими устройствами в нижней частях корпуса с возможностью углового и линейного перемещения относительно узлов крепления с целью изменения угла захвата материала β, конструктивно образуемого взаимным расположением рабочих поверхностей валка и соответствующей ему направляющей пластины, в диапазоне 5÷20o в зависимости от физико-механических характеристик прессуемого материала. Направляющая дугообразная пластина 6, огибающая валок, может быть выполнена в виде нескольких последовательно установленных дугообразных пластин, шарнирно соединенных между собой кроме последней, а последняя установлена с возможностью углового перемещения относительно узла крепления со смежной ей пластиной и кинематически соединена с демпферным устройством 12. Боковины 7 выполнены и жестко закреплены в корпусе пресса таким образом, чтобы предотвратить выход материала из зон загрузки, захвата, предварительного уплотнения и прессования. В предлагаемом решении боковины представляют собой пластины, установленные на обоих торцах валков в корпусе пресса и плотно прилегающие к данным торцам. При этом в пластинах выполнены вырезы для обеспечения их установки в корпус без демонтажа привода валков и для подвода прессуемого материала из загрузочного бункера в зону захвата посредством наклонных патрубков 5. Направляющие дугообразные пластины 6 под каждым из валков сопряжены с последовательно установленными в корпусе пресса валиками 8, установленными с возможностью принудительного вращения, огибаемыми бесконечными лентами 9 и сопряженными в нижнем межвалковом пространстве с шарнирно закрепленными между собой рабочими поверхностями виброуплотняющего устройства 10. Принудительное вращение валиков может осуществляться как посредством, например, клиноременной или цепной передачи с передачей вращения от вала валка, так и посредством индивидуального привода. В предлагаемом решении валики 8 приводятся во вращение путем передачи вращения от вала соответствующего валка посредством цепной передачи. Виброуплотняющее устройство 10 жестко закреплено под межвалковым пространством в нижней части корпуса пресса и соединено шарнирно и кинематически с источником колебаний 11, например дебалансного типа. В предлагаемом решении виброуплотняющее устройство представляет собой шток, установленный с возможностью возвратно-поступательного перемещения в вертикальной плоскости. При этом на верхнем торце штока установлены шарнирно закрепленные между собой пластины. Торцы пластин плотно прилегают к боковинам 7. Формующие ячейки выполнены желобково-зубчатого типа [5]. Для предотвращения поломки пресса вследствие попадания недробимых тел в сужающиеся каналы, образованные рабочими поверхностями валков 2 и 3, соответствующими им направляющими дугообразными пластинами 6 и боковинами 7, направляющие пластины в своей нижней части кинематически связаны с демпферными устройствами 12, например, в виде одной или нескольких пружин, жестко установленных в нижней части станины пресса с возможностью регулирования усилия их сжатия. Для удаления брикетов в верхней части каждого из валков, касательно их кольцевым впадинам-желобам, на рамах 13 и 14, жестко установленных в корпусе 1, установлены, например, шарнирно, очистные гребенки 15, ножи которых сопряжены с соответствующим рольгангом 19. Рольганги установлены на рамах 13 и 14 в корпусе пресса и выходят за его пределы. Очистная гребенка (см. , например, а.с. СССР 508413. Очистная гребенка двухбарабанного отжимного пресса /А.В. Деев, В.Д. Чесноков и Р.С. Камалов. Опубл. 30.03.76 - Б.И. 12 [6]) в предлагаемом решении представляет собой смонтированную параллельно оси валка штангу 16 (фиг.4), несущую ряд ножей 17, установленных с зазором между собой и входящих в противостоящие кольцевые впадины-желобы валков так, что съем брикетов с двух смежных кольцевых впадин-желобов осуществляется двумя смежными ножами. При этом каждый из ножей представляет собой пластину, у которой профиль торца, контактирующего с поверхностью кольцевой впадины-желоба валка, соответствует профилю данной кольцевой впадины-желоба. Кроме того, для предотвращения самопроизвольного схода брикетов с ножа и попадания их в зазор между смежными ножами, на боковых сторонах ножей, в той их части, которая не входит в кольцевую впадину-желоб валка, установлены боковые стенки 18.

В свою очередь, все ролики рольганга 19 (см. фиг.1) являются ведомыми и установлены с зазором между собой. Вращение роликов может осуществляться как посредством, например, клиноременной или цепной передачи вращения от вала валка, так и посредством индивидуального привода. В предлагаемом решении ролики рольганга 19 приводятся во вращение путем передачи вращения от вала соответствующего валка посредством цепной передачи. Оси роликов параллельны осям валков. Часть роликов расположена внутри корпуса пресса над загрузочными отверстиями бункера, а остальные - между корпусом пресса и бункерами готовой продукции и огибаются бесконечными лентами 20. Для накопления готовых брикетов предназначены бункеры готовой продукции 21.

Устройства для принудительного вращения валиков 8 и роликов роликового транспортера 19 на фиг.1-4 не показаны.

Пресс-валковый агрегат работает следующим образом. Выбранный в качестве исходного материала мело-известковый порошкообразный материал (далее - материал) из загрузочного бункера 4 (фиг.1) поступает по наклонным патрубкам 5 через загрузочные отверстия, выполненные в боковинах 7 в сужающиеся каналы, образованные рабочими поверхностями валков 1 и 2, направляющими дугообразными пластинами 6, огибающими наружные поверхности каждого из валков, и боковинами 7. В предлагаемом решении физико-механические характеристики материала следующие: влажность - 10,5%, исходная насыпная масса - 850 кг/м3, удельная поверхность - 880 м2/кг. Захват и предварительное уплотнение материала осуществляется за счет вращения валков 2 и 3, обеспечивающих принудительное нагнетание материала в сужающееся пространство между наружными поверхностями валков и поверхностями направляющих дугообразных пластин 6. В предлагаемом решении частота вращения валков составила nвал=15 мин-1 при диаметре валков Dвал=0,4 м и ширине валков Ввал=0,25 м. При этом боковины 7 предотвращают выход (выдавливание) материала из зон прессового воздействия. Угол захвата материала [7] зависит от физико-механических свойств прессуемого материала. Рациональные значения данного угла составляют 5÷20o. Его изменение производится путем линейного и углового перемещения верхней части направляющей дугообразной пластины относительно ее шарнирно закрепленной нижней части и последующей фиксацией. В предлагаемом решении угол захвата материала β составил 7o. Частота вращения валков, длина и кривизна направляющей пластины, а также ее расположение относительно соответствующего валка определяют продолжительность обжатия материала, характеризуемую углом обжатия материала α1 [7]. В зависимости от физико-механических характеристик прессуемого материала угол обжатия материала α1 составляет 40÷60o. В предлагаемом решении угол обжатия α1 составляет 45o. Предварительно уплотненный материал проходит участок стабилизации, являющийся промежуточным между участком предварительного уплотнения материала и его прессования. На этом участке происходит выравнивание (стабилизация) внутренних напряжений в слое материала. Конструктивно участок стабилизации представляет собой канал постоянного сечения, образуемый рабочей поверхностью валка 2 или 3, боковинами 7, поверхностью бесконечных лент 9, огибающих валики 8 и характеризуется углом α2, соответствующим угловому расстоянию между проекциями зон начала и конца канала постоянного сечения на плоскость, перпендикулярную осям валков, по направлению движения валка. Канал постоянного сечения характеризуется постоянным зазором между рабочей поверхностью валка 2 или 3 и поверхностью бесконечных лент 9, огибающих валики 8. Рациональными значениями угла α2 являются 20÷30o. В предлагаемом решении угол стабилизации составил 30o. После прохождения стадии стабилизации прессуемый материал принудительно нагнетается в нижнее межвалковое пространство за счет вращения валков 2 и 3, перемещения бесконечных лент 9 за счет принудительного вращения валиков 8, а также при помощи виброуплотняющего устройства 10, рабочие органы которого совершают возвратно-поступательные движения в нижней части межвалкового пространства в вертикальной плоскости под действием источника виброколебаний 10. Прессование материала происходит в межвалковом пространстве. Продолжительность процесса прессования определяется частотой вращения валков и протяженностью зоны прессования, определяемой углом прессования αпр. В предлагаемом решении значения угла прессования находятся в пределах 6÷15o. В нашем случае прессование материала осуществлялось при угле прессования 12o. Спрессованные брикеты за счет высокой адгезии материала с поверхностью кольцевых впадин валков, а также за счет геометрической формы впадин остаются, как правило, не в формующих ячейках, выполненных на кольцевых выступах валков, а в кольцевых впадинах-желобах. В предлагаемом решении геометрическая форма кольцевой впадины в поперечном сечении представляет собой половину окружности. Из впадин брикеты удаляются посредством очистных гребенок 15, установленных на рамах 13, 14, которые жестко установлены в корпусе 1. Рациональные значения угла между проекциями линий контакта ножей очистных гребенок 15 с поверхностями кольцевых впадин-желобов и верхней образующей валка ψ на плоскость, перпендикулярную осям валков, не превышают 45o. В предлагаемом решении значение данного угла составляет 30o. Угол наклона ножей 17 очистных гребенок относительно поверхности кольцевых впадин-желобов θ определяется через угол наклона ножей относительно нормали к поверхности кольцевой впадины-желоба γ в точке их контакта. Таким образом, θ = π/2-γ. В предлагаемом решении при угле наклона ножей относительно нормали к поверхности кольцевой впадины-желоба γ= 80o, угол наклона ножей относительно поверхности кольцевых впадин-желобов θ= 10o. Далее брикеты перемещаются сопряженными с соответствующими очистными гребенками 15, принудительно вращающимися и установленными с зазором между собой роликами рольгангов 19, установленных над каждым из валков на рамах 13 и 14 в корпусе пресса и выходящих за его пределы, очищаются в процессе перемещения по ним от облоя, а также отбраковываются. При этом сопряжение ножа очистной гребенки и ролика рольганга осуществляется таким образом, что брикет, перемещаясь по ножу, захватывается вращающимся роликом в верхней точке ножа. При этом касательная к поверхности данного ролика в месте его сопряжения с ножом параллельна поверхности ножа, по которой перемещается брикет. Образовавшаяся просыпь и куски брикетов сквозь зазоры между роликами возвращаются в загрузочную зону вальцового пресса, а готовые брикеты транспортируются бесконечными лентами 20, огибающими ролики рольгангов 19, расположенные вне корпуса пресс-валкового агрегата, в бункеры готовой продукции 21. При попадании недробимых тел в сужающиеся каналы, образованные рабочими поверхностями валков 2 и 3, соответствующими им направляющими дугообразными пластинами 6 и боковинами 7, давление на поверхность направляющих дугообразных пластин возрастает, они отходят в своей нижней части от примыкающих к ним валиков 8 и недробимое тело, продвигаясь под действием вращения валков, попадает в образовавшийся зазор и удаляется из зоны прессового воздействия. Под действием демпферных устройств с регулируемым усилием сжатия 12 направляющая дугообразная пластина 6 возвращается в первоначальное положение.

Для обеспечения захвата прессуемого материала и снижения энергозатрат на его продвижение в межвалковое пространство, на рабочих поверхностях пластин виброуплотняющего устройства выполнены параллельно осям валков елочкообразные выступы (фиг.2). Форма выступов такова, что при перемещении рабочего органа виброуплотняющего устройства в направлении межвалкового пространства происходит захват прессуемого материала и его перемещение в зону прессования, а при перемещении рабочего органа в обратном направлении прессуемый материал, поступивший в результате вращения валков в нижнее межвалковое пространство уплотняется, прижимаясь к поверхностям валков.

В предлагаемом решении, как частный случай, огибающая валок направляющая дугообразная пластина 6 выполнена в виде трех последовательно установленных дугообразных пластин (фиг.3). В отличие от цельной конструкции направляющей дугообразной пластины, составная конструкция позволяет установить требуемый угол захвата материала без изменения угла обжатия материала. Установка угла захвата материала осуществляется путем углового перемещения верхней части направляющей пластины по направляющей, установленной на раме и последующей фиксации достигнутого положения. В цельной конструкции направляющей пластины изменение угла захвата ведет к изменению угла обжатия материала, т.к. происходит одновременное изменение расстояния между рабочими поверхностями валка и направляющей пластины. При использовании составной конструкции направляющей пластины изменение угла захвата достигается за счет углового перемещения верхних пластин, соответствующих участку захвата материала.

Таким образом, предложенная конструкция пресс-валкового агрегата позволяет увеличить его производительность за счет использования рационального способа возврата просыпи; улучшить качество спрессованных тел различной геометрической формы и размеров за счет постадийной подготовки материала к прессованию, а также обеспечить возможность исследования для прессования порошкообразных материалов с невысокой насыпной массой, что расширяет диапазон использования данного прессового оборудования (например, при утилизации пылеуноса обжиговых агрегатов).

Список литературы

1. А. с. СССР 677940, МПК В 28 С 7/10. Устройство для предварительного уплотнения порошкообразных материалов / Тимашев В.В., Березовой В.Ф., Севостьянов B.C. и др. Опубл. 05.08.79 - Б.И. 29.

2. А.с. 903206, МПК В 30 В 11/12. Валковый пресс для брикетирования сыпучих материалов / Гапонов М.К., Васильев М.Л., Новиков А.Ф. Опубл. 30.01.82 - Б.И. 5.

3. Патент РФ 2133673, МПК В 30 В 11/18, В 22 F 3/02. Пресс-валковый агрегат / Севостьянов B. C., Барбанягрэ В.Д., Севостьянов И.В. и др. Опубл. 27.07.99 - Б.И. 21.

4. А.с. СССР 399391, МПК В 30 В 11/18, В 28 В 3/14. Вальцовый пресс для брикетирования порошкообразных материалов / Белый И.К., Грузлина С.С., Шилов П.M. Опубл. 17.09.73 - Б.И. 39.

5. Голод Ю. Л. Брикетирование огнеупорных материалов на желобково-зубчатых пресс-вальцах // Огнеупоры.-1971.- 4.- с. 14...18).

6. А.с. СССР 508413. Очистная гребенка двухбарабанного отжимного пресса / А.В. Деев, В.Д. Чесноков, Р.С. Камалов. Опубл. 30.03.76 - Б.И. 12.

7. Сарматов М. И. Элементы теории и расчета прессов для брикетирования угля. - М.: Углетехиздат, 1954 г., 236 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕСС-ВАЛКОВЫЙ АГРЕГАТ | 1998 |

|

RU2133673C1 |

| ПРЕСС-ВАЛКОВЫЙ ЭКСТРУДЕР | 2002 |

|

RU2207247C1 |

| ПРЕСС-ВАЛКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 1996 |

|

RU2116129C1 |

| СПОСОБ СИНТЕЗА ЧИСТЫХ КРИСТАЛЛИЧЕСКИХ МАТЕРИАЛОВ НА ОСНОВЕ ТУГОПЛАВКИХ ОКСИДОВ | 1996 |

|

RU2104942C1 |

| ДЕЗИНТЕГРАТОР | 1999 |

|

RU2168361C2 |

| РОТОРНО-ЦЕНТРОБЕЖНЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2002 |

|

RU2204437C1 |

| ШАРОВАЯ МЕЛЬНИЦА | 1999 |

|

RU2168362C2 |

| УСТРОЙСТВО ДЛЯ РАЗГРУЗКИ ЗАТВЕРДЕВАЮЩИХ ПРОДУКТОВ ИЗ ЕМКОСТЕЙ | 1999 |

|

RU2178763C2 |

| ФОРМУЮЩИЕ ЭЛЕМЕНТЫ С ИЗМЕНЯЮЩЕЙСЯ ГЕОМЕТРИЕЙ ДЛЯ ПРОИЗВОДСТВА ГНУТОГО ЛИСТОВОГО СТЕКЛА | 2000 |

|

RU2205804C2 |

| ГРОХОТ ГИРАЦИОННЫЙ | 2000 |

|

RU2165312C2 |

Изобретение относится к оборудованию для обработки порошкообразных материалов давлением и может быть использовано при изготовлении строительных материалов, в горнодобывающей и других отраслях промышленности, а также при переработке отходов различных производств. В корпусе пресса параллельно установлены встречно-вращающиеся валки с бандажами, на наружной поверхности которых выполнены формующие ячейки желобково-зубчатого типа. Наружную поверхность каждого валка огибают направляющие дугообразные пластины, шарнирно закрепленные в корпусе с возможностью углового и линейного перемещения относительно узлов крепления. Угол захвата материала при этом должен составлять 5-20o. На корпусе жестко установлены боковины для предотвращения выхода материала из зон прессового воздействия, образующие с валками сужающиеся каналы, сообщающиеся с загрузочным бункером. Направляющие дугообразные пластины сопряжены с примыкающими к ним валиками, огибаемыми бесконечной лентой. Оси валиков параллельны осям валков и расположены ниже направляющих дугообразных пластин с образованием постоянного зазора между валиками и формующими ячейками. Под межвалковым пространством пресса в корпусе жестко закреплено виброуплотняющее устройство с шарнирно связанными между собой пластинами. В верхней части каждого валка по касательной к кольцевым впадинам-желобам установлены очистные гребенки с ножами. Ножи сопряжены с рольгангами, установленными в корпусе в верхней части каждого валка. В результате обеспечивается увеличение продолжительности вытеснения газообразной фазы из прессуемого материала, снижение энергозатрат и расширение технологических возможностей пресса. 2 з.п.ф-лы, 4 ил.

| ВСЕСОЮЗНАЯИАТЕ1- ^--ХПКЧ-.СКЛ*399391^\. 1\.п. в зоь 11/18в 28Ь 3/14УДК 621.979(088.8) | 0 |

|

SU399391A1 |

| Формовочная машина | 1960 |

|

SU136704A1 |

| ПРЕСС-ВАЛКОВЫЙ АГРЕГАТ | 1998 |

|

RU2133673C1 |

| СПОСОБ ЛЕЧЕНИЯ ПСОРИАЗА | 2005 |

|

RU2302193C1 |

| DE 1584642, 24.01.1974. | |||

Авторы

Даты

2003-05-20—Публикация

2001-08-06—Подача