Изобретение относится к оборудованию для обработки мелкокусковых материалов давлением, в том числе имеющих анизотропную структуру, в число которых входят базальтовые отходы, сланец, известняковые материалы и другие, и может быть использовано в строительстве, при производстве бетонов и изделий из них.

Известны пресс-валковые измельчители, в которых материал измельчается между двумя вращающимися навстречу друг другу валками, причем для увеличения степени измельчения материалов и однородности измельчаемого продукта используются различные технологические приемы: предварительное уплотнение измельчаемого материала, различные конфигурации рабочей поверхности валков для увеличения коэффициента трения материала с валками, равномерное распределение материала по ширине валков, увеличение объемно-сдвигового деформирования за счет изменения геометрического профиля валков (конические валки) и др. (Патент РФ 2085287, 1997, Патент РФ 1426633, 1988).

Тем не менее применение существующих измельчителей не позволяет получать в них материал кубовидной формы, использование которого при приготовлении бетонных смесей способствует повышению прочностных характеристик полученных изделий и конструкций, потребность в этом материале существует во многих областях промышленности.

Наиболее близким решением по технической сущности является пресс-валковый измельчитель, содержащий корпус, установленные в нем с зазором валки, выполненные в виде имеющих продольные пазы барабанов, на которых смонтированы выпуклые на одном и вогнутые на другом предварительно напряженные с помощью клиньев выступающие и расположенные между ними утопленные сегменты с дугообразным геометрическим профилем вдоль оси валков и жестко закреплены на поверхности барабанов в их центральной части с помощью болтового соединения (Патент РФ 2085287, опубликовано 27.07.1997 г.).

К недостаткам данного устройства относятся: отсутствие возможности получения данным устройством кубовидного материала; отсутствие принудительной очистки поверхности валка от налипшего материала.

Изобретение направлено на получение кубовидного материала и эффективную очистку поверхности валка от налипшего материала.

Поставленная цель достигается тем, что пресс-валковый измельчитель для получения кубовидного материала, содержащий корпус, установленные в нем с зазором валки, выполненные в виде имеющих продольные пазы барабанов, имеются на рабочей поверхности одного из валков установленные продольные выступы с определенным интервалом, равным размеру между внутренними плоскостями поперечных кольцевых выступов (ножей), установленных на рабочей поверхности второго барабана, по краям которого имеются реборды, причем между рабочими поверхностями валков при их вращении образуются полости, максимально приближенные к кубовидной форме. Данные продольные выступы на одном из валков установлены в продольных пазах и набраны из чередующихся сегментов, расположенных по окружности с определенным шагом, причем высота выступов должна быть не больше зазора между валками, а на смежном валке кольцевые выступы установлены в пазах и имеют высоту, равную высоте продольного выступа. Для получения материала кубовидной формы продольные выступы установлены с шагом, равным их ширине, причем валок с продольными выступами имеет подвижные штоки, установленные радиально между выступами и приводящиеся в движение от упора, расположенного во внутренней полости валка под углом α, равным 30-45° от горизонтальной оси, причем шток имеет квадратную площадку, находящуюся на поверхности валка и ограниченную кольцевыми и продольными выступами с одной стороны, а с другой - сегментную шляпку, воспринимающую действие привода.

Разработанное техническое решение имеет следующее конструктивно технологическое преимущество: позволяет получать в пресс-валковом измельчителе кубовидный материал из поступающей в него шихты, а также осуществлять эффективную очистку поверхности валка от налипшего материала. Изобретение поясняется чертежами.

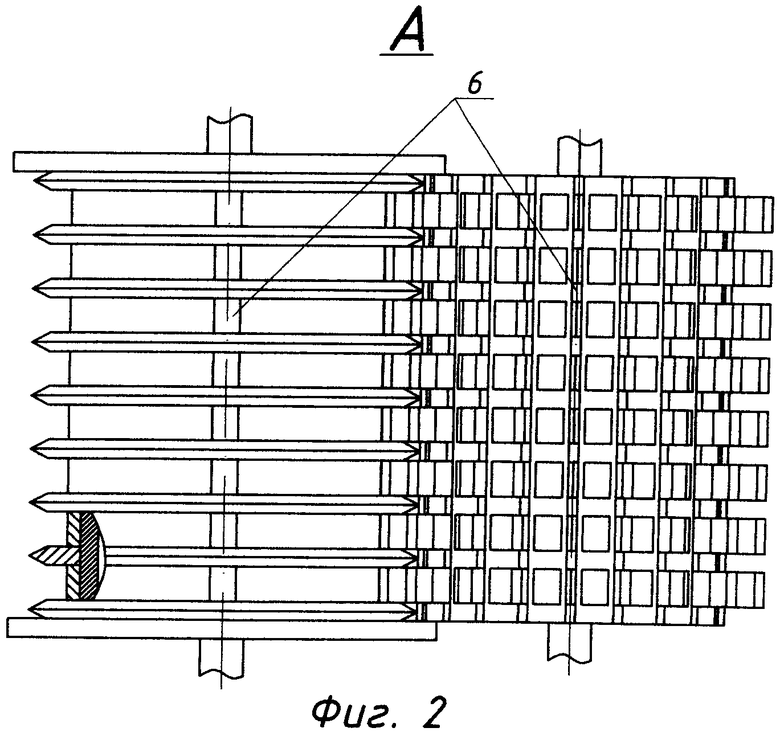

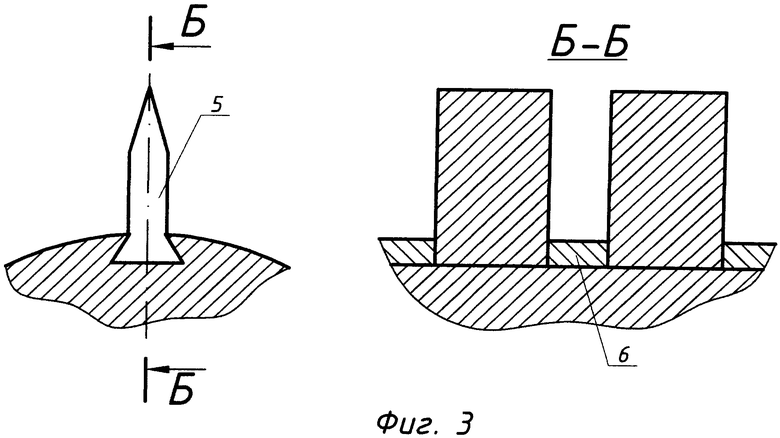

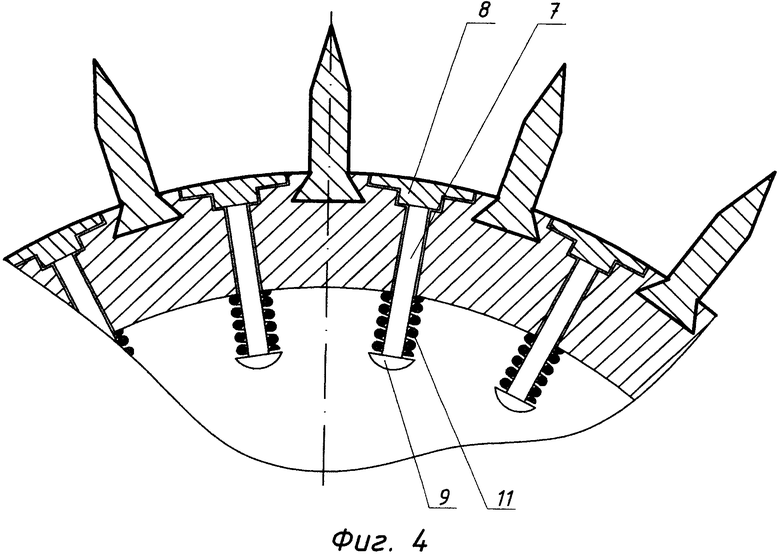

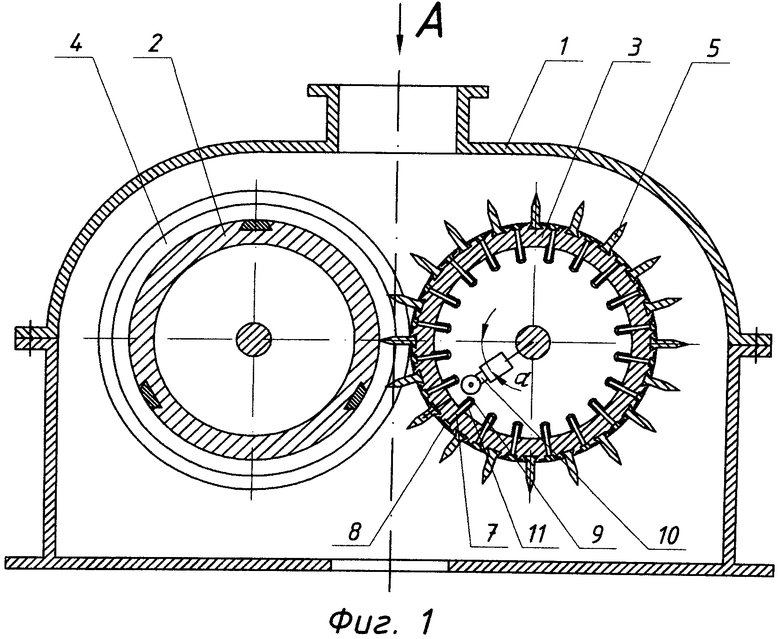

На фиг.1 представлена схема пресс-валкового измельчителя для получения кубовидного материала; на фиг.2 - вид А на валки, на фиг.3 - выступ 5 и его разрез по Б-Б, на фиг.4 - изображение валка 3 с подвижными штоками.

Пресс-валковый измельчитель для получения кубовидного материала содержит корпус 1 и установленные в нем с зазором валки 2,3, выполненные в виде имеющих продольные пазы барабанов. Поверхность валков состоит из закрепленных на них кольцевых и продольных выступов 4,5 различной конфигурации. Данные выступы крепятся на поверхности валка с помощью соединения, например, «ласточкин хвост». Для того чтобы выступы 4,5 устанавливались друг от друга с соблюдением строго определенного интервала, предусмотрены вставки 6, не позволяющие им смещаться. Для обеспечения очистки поверхности валка 3 от залипшего или заклинившего кубовидного материала, имеются установленные в валке 3 подвижные штоки 7, которые совершают выталкивание материала квадратной площадкой 8 при накатывании их сегментного наконечника 9 на неподвижный упор 10, находящийся во внутренней полости валка 3 и установленный под углом α, равным 30-45° от горизонтальной оси, а возврат их в исходное положение осуществляет пружина 11. При установке неподвижного упора под меньшим углом ухудшаются условия выталкивания кубовидного материала, так как будет мешать смежный валок. Больший угол установки упора может привести к тому, что часть кубовидного материала уйдет за пределы зоны его разгрузки.

Пресс-валковый измельчитель для получения кубовидного материала работает следующим образом. Исходный материал, например базальтовые отходы, сланцы, известняковые материалы и другие, через загрузочное отверстие попадает в межвалковое пространство валков 2,3, установленных в корпусе 1. Поверхность валков состоит из закрепленных на них кольцевых и продольных выступов 4,5 различной конфигурации. Данные выступы крепятся на поверхности валка с помощью соединения, например, «ласточкин хвост».

Захваченный кусок материала разрезается выступами валков, образующих кубовидную форму и в дальнейшем уплотняется. Пройдя зону максимальных давлений, кубовидный материал выталкивается из ячеек валка, образованного выступами.

Для предотвращения залипания материала в ячейке конструкция валка 3 предусматривает наличие подвижных штоков 7, которые предназначены вытолкнуть заклинивший или залипший между выступами 5 материал. Для этого во внутренней полости валка 3 установлен под углом α, равным 30-45° от горизонтальной оси, неподвижный упор 10,при накатывании на который сегментные наконечники 9 оказывают воздействие на штоки 7, которые совершают поступательное движение и выталкивание материала квадратной площадкой 8. Возврат штоков в исходное положение осуществляется благодаря пружинам 11, установленным во внутренней полости валка 3 между сегментным наконечником и непосредственно самой полостью валка.

Таким образом, предлагаемая конструкция пресс-валкового измельчителя для получения кубовидного материала позволяет осуществлять получение в нем кубовидного материала из поступающей в него шихты, а также эффективно очищать поверхность валка от налипшего материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕСС-ВАЛКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 1994 |

|

RU2085287C1 |

| ПРЕСС-ВАЛКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 1991 |

|

RU2036006C1 |

| ПРЕСС-ВАЛКОВЫЙ АГРЕГАТ | 2013 |

|

RU2522799C1 |

| ПРЕСС-ВАЛКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 1992 |

|

RU2030213C1 |

| ПРЕСС-ВАЛКОВЫЙ АГРЕГАТ | 2007 |

|

RU2340398C1 |

| ПРЕСС-ВАЛКОВЫЙ АГРЕГАТ | 2009 |

|

RU2412763C1 |

| ПРЕСС-ВАЛКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 1996 |

|

RU2116129C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛА | 1993 |

|

RU2067499C1 |

| ПРЕСС-ВАЛКОВЫЙ АГРЕГАТ С УСТРОЙСТВОМ ДЛЯ ПОДАЧИ АНИЗОТРОПНЫХ МАТЕРИАЛОВ | 2010 |

|

RU2420355C1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ХРУПКИХ МАТЕРИАЛОВ | 1990 |

|

RU2010603C1 |

Пресс-валковый измельчитель относится к оборудованию для обработки мелкокусковых материалов давлением, в том числе имеющих анизотропную структуру, например базальтовые отходы, сланец, известняковые материалы, и может быть использован для получения кубовидного материала при производстве бетонов и изделий из них. Измельчитель содержит корпус (1) и установленные с зазором валки (2, 3) в виде барабанов с продольными пазами. На рабочей поверхности одного из валков (3) установлены продольные выступы (5) с интервалом, равным размеру между внутренними плоскостями поперечных кольцевых выступов (4) второго валка (2). Кольцевые выступы (4) высотой, равной высоте продольного выступа, установлены в пазах. По краям валка (2) имеются реборды. При вращении валков между рабочими поверхностями образуются полости кубовидной формы. Выступы (5) набраны из чередующихся сегментов, расположенных по окружности с шагом, равным их ширине. Высота выступов (5) не больше зазора между валками. Подвижные штоки (7) валка (3) установлены радиально между выступами. Упор (10) приводит штоки и расположен во внутренней полости валка под углом 30-45° от горизонтальной оси. Квадратная площадка (8) штока находится на поверхности валка и ограничена кольцевыми и продольными выступами с одной стороны, а с другой - сегментным наконечником (9), воспринимающим действие привода. Обеспечивается эффективная очистка поверхности валка от налипшего материала. 3 з.п. ф-лы, 4 ил.

1. Пресс-валковый измельчитель для получения кубовидного материала, содержащий корпус, установленные в нем с зазором валки, выполненные в виде имеющих продольные пазы барабанов, отличающийся тем, что на рабочей поверхности одного из валков установлены продольные выступы с определенным интервалом, равным размеру между внутренними плоскостями поперечных кольцевых выступов-ножей, установленных на рабочей поверхности второго барабана, по краям которого имеются реборды, причем между рабочими поверхностями валков при их вращении образуются полости, максимально приближенные к кубовидной форме.

2. Измельчитель по п.1, отличающийся тем, что выступы на одном из валков установлены в продольных пазах и набраны из чередующихся сегментов, расположенных по окружности с определенным шагом, причем высота выступов должна быть не больше зазора между валками.

3. Измельчитель по п.1, отличающийся тем, что на смежном валке кольцевые выступы установлены в пазах и имеют высоту, равную высоте продольного выступа.

4. Измельчитель по п.1, отличающийся тем, что продольные выступы установлены с шагом, равным их ширине, причем валок с продольными выступами имеет подвижные штоки, установленные радиально между выступами и приводящиеся в движение от упора, расположенного во внутренней полости валка под углом α, равным 30-45° от горизонтальной оси, причем шток имеет квадратную площадку, находящуюся на поверхности валка и ограниченную кольцевыми и продольными выступами с одной стороны, а с другой - сегментную шляпку, воспринимающую действие привода.

| RU 94017388 A1, 27.03.1996 | |||

| ЛИНИЯ ДЛЯ ПРИГОТОВЛЕНИЯ ЭКСТРУДИРОВАННОГО ПРОДУКТА | 2003 |

|

RU2259152C1 |

| УСТРОЙСТВО ДЛЯ ДИНАМИЧЕСКОГО ЗОНДИРОВАНИЯ | 0 |

|

SU380987A1 |

| JP 2001029825 A, 06.02.2001 | |||

| Брикетный пресс | 1975 |

|

SU524708A1 |

Авторы

Даты

2014-10-10—Публикация

2013-04-19—Подача