Область техники

Настоящее изобретение относится к композиции, содержащей нанокомпозит в качестве газового барьера, и изделиям, изготовленным из нее, и, в частности, к композиции, содержащей нанокомпозит, обладающий превосходными защитными свойствами и пластичностью, которую получают сухим перемешиванием полиолефиновой смолы с расплавом смеси смолы, обладающей защитными свойствами, и нанокомпозита, обладающего защитными свойствами, а также вещества, обеспечивающего совместимость компонентов, и изготовлению изделий из нее.

Уровень техники

Смолы общего назначения, такие как полиэтилен и полипропилен, применяют во многих областях, благодаря их превосходным пластичности, механическим и гидроизоляционным свойствам. Однако применение этих смол в упаковочном материале или контейнерах для пищевых продуктов и продуктов агрохимии ограничено, поскольку для этих продуктов необходимы упаковочные материалы с очень высокой химической стойкостью и хорошими противокислородными защитными свойствами.

Сополимер этилен-виниловый спирт (ЭВС) и полиамидные смолы прозрачны и обладают высокими защитными свойствами. Однако из-за более высокой стоимости этих смол по сравнению со смолами общего назначения содержание их в изделиях ограничено.

Таким образом, для уменьшения стоимости была предложена смесь смолы с защитными свойствами, такой как ЭВС и полиамидных смол, и недорогие полиолефины. Однако удовлетворительные защитные свойства не были достигнуты.

Для улучшения защитных свойств был использован полностью расслоенный, частично расслоенный, интеркалированный или частично интеркалированный нанокомпозит, полученный диспергированием наноразмерних частиц интеркалированной глины в полимерной матрице.

Раскрытие изобретения

При изготовлении отлитых под давлением изделий из вышеописанного нанокомпозита нанокомпозит должен сохранять свою морфологию, обеспечивающую защитные свойства даже после литья под давлением, и его пластичность должна быть высокой для простого изготовления листов или пленок, а также контейнеров.

Целью настоящего изобретения является композиция, содержащая нанокомпозит, обладающая превосходной механической прочностью, превосходными противокислородными защитными свойствами, стойкостью по отношению к органическим растворителям, гидроизоляционными свойствами, превосходной пластичностью.

Целью настоящего изобретения является также изготовление изделий, полученных из композиции, содержащей нанокомпозит, обладающих защитными свойствами.

В соответствии с одним аспектом настоящего изобретения сухим смешиванием готовят композицию, включающую 30-95 мас. частей полиолефиновой смолы; 0.5-60 мас. частей расплава смеси, включающей, по крайней мере, одну смолу с защитными свойствами, выбранную из группы, состоящей из сополимера этилен-виниловый спирт (ЭВС), полиамида, иономера и поливинилового спирта (ПВА) и, по крайней мере, один нанокомпозит с защитными свойствами, выбранный из группы, состоящей из сополимера ЭВС с интеркалированной глиной, полиамида с интеркалированной глиной, иономера с интеркалированной глиной и поливинилового спирта с интеркалированной глиной и 1-30 мас. частей вещества, обеспечивающего совместимость компонентов.

В одном из вариантов осуществления настоящего изобретения смола с защитными свойствами и нанокомпозит с защитными свойствами могут быть смешаны в расплаве в массовом соотношении от 25:75 до 75:25.

В другом варианте осуществления настоящего изобретения смола с защитными свойствами и нанокомпозит с защитными свойствами могут быть смешаны в расплаве с применением совместно вращающегося двухшнекового экструдера или одношнекового экструдера при температуре плавления или при более высокой температуре.

В соответствии с другим аспектом настоящего изобретения изобретение обеспечивает изготовление изделий из композиции с нанокомпозитом.

В одном из вариантов осуществления настоящего изобретения изделие может быть изготовлено путем пневмоформования, экструзионного формования, формования под давлением или литьевого прессования.

В другом варианте осуществления настоящего изобретения изделием может быть контейнер, лист, труба или пленка, имеющие защитные свойства.

Настоящее изобретение далее будет описано более детально. Корейская заявка на изобретение №2002-76575, ранее поданная авторами настоящей заявки, раскрывает композицию с нанокомпозитом, включающую 1-97 мас. частей полиолефиновой смолы; 1-95 мас. частей нанокомпозита с защитными свойствами, выбранного из группы, состоящей из сополимера этилен-виниловый спирт (ЭВС) с интеркалированной глиной, полиамида с интеркалированной глиной, иономера с интеркалированной глиной и поливиниловый спирт (ПВА) с интеркалированной глиной; и 1-95 мас. частей вещества, обеспечивающего совместимость компонентов. Это дополняет настоящее изобретение.

При осуществлении настоящего изобретения композицию с нанокомпозитом, обладающим защитными свойствами, получают сухим смешиванием расплава смеси смолы с защитными свойствами и нанокомпозита, обладающего защитными свойствами, с полиолефиновой смолой и веществом, обеспечивающим совместимость компонентов.

То есть композиция с нанокомпозитом представляет собой композицию, приготовленную сухим смешиванием, включающую 30-95 мас. частей полиолефиновой смолы; 0.5-60 мас. частей расплава смеси, включающей, по крайней мере, одну смолу с защитными свойствами, выбранную из группы, состоящей из сополимера этилен-виниловый спирт (ЭВС), полиамида, иономера и поливинилового спирта (ПВА) и по крайней мере один нанокомпозит с защитными свойствами, выбранный из группы, состоящей из ЭВС сополимер с интеркалированной глиной, полиамид с интеркалированной глиной, иономер с интеркалированной глиной и поливиниловый спирт с интеркалированной глиной; и 1-30 мас. частей вещества, обеспечивающего совместимость компонентов.

Полиолефиновая смола может быть хотя бы одной, выбранной из группы, состоящей из полиэтилена высокой плотности (ПЭВП), полиэтилена низкой плотности (ПЭНП), линейного полиэтилена низкой плотности (ЛПЭНП), этилен-пропиленового сополимера и полипропилена. Полипропиленом может быть по крайней мере одно соединение, выбранное из группы, состоящей из гомополимера полипропилена, сополимера полипропилена, полипропилена и композитной смолы с улучшенными физическими свойствами путем добавления талька, огнезащитного состава и т.д. к гомополимеру или сополимеру полипропилена.

Предпочтительное содержание полиолефиновой смолы 30-95 мас. частей и наиболее предпочтительно 70-90 мас. частей. Если содержание полиолефиновой смолы ниже 30 мас. частей, то формование затруднено. Если содержание полиолефиновой смолы выше 90 мас. частей, то защитные свойства низкие.

Расплав смеси смола/нанокомпозит может быть получен первым формованием расслоенного или частично расслоенного нанокомпозита с защитными свойствами из смолы с защитными свойствами и интеркалированной глиной и смешиванием в расплаве нанокомпозита со смолой с защитными свойствами. Более конкретно расплав смеси смола/нанокомпозит может быть получен смешиванием в расплаве, по крайней мере, одной смолы с защитными свойствами, выбранной из группы, состоящей из ЭВС сополимпера, полиамида, иономера и поливинилового спирта (ПВА) и, по крайней мере, одного нанокомпозита с защитными свойствами, выбранного из группы, состоящей из ЭВС сополимер/нанокомпозит из интеркалированной глины, полиамид/нанокомпозит из интеркалированной глины, иономер/нанокомпозит из интеркалированной глины и поливиниловый спирт/нанокомпозит из интеркалированной глины.

Смолу с защитными свойствами добавляют к интеркалированной глине для образования наноразмерного расслоенного или частично расслоенного нанокомпозита. Благодаря такой морфологии нанокомпозита путь прохождения газа и жидкости в смоле удлиняется и тем самым влагостойкие и защитные по отношению к жидкостям свойства самой смолы улучшаются, и сопротивление полиолефина возрастает за счет интеркалированной глины, которая препятствует падению заготовки при пневмоформовании.

Массовое отношение смолы с защитными свойствами к интеркалированной глине в нанокомпозите составляет от 58.0:42.0 до 99.9:0.1 и предпочтительно от 85.0:15.0 до 99.0:1.0. Если массовое отношение смолы с защитными свойствами к интеркалированной глине менее 58.0:42.0, то интеркалированная глина агломерируется и гомогенизация затруднена. Если массовое отношение смолы с защитными свойствами к интеркалированной глине выше 99.0:0.1, улучшение защитных свойств незначительное.

Благодаря применению расплава смеси нанокомпозита и смолы с защитными свойствами, температурный режим формования может быть расширен. То есть можно выбрать компоненты смеси, а соотношение компонентов смеси может быть уточнено в соответствии с температурными условиями процесса, необходимыми для формования изделия.

Для получения расплава смеси смолы с защитными свойствами/нанокомпозит гомогенизацию в расплаве предпочтительно проводят при температуре 175-270°С.

Интеркалированная глина - это предпочтительно глина, интеркалированная в органической матрице. Предпочтительное содержание органического материала в интеркалированной глине 1-45 мас.%. В случае, когда содержание органического материала менее 1 мас.%, совместимость интеркалированной глины и смолы с защитными свойствами низкая. В случае, когда содержание органического материала более 45 мас.%, интеркаляция смолы с защитными свойствами затруднена.

Интеркалированная глина содержит, по крайней мере, один материал, выбранный из монтмориллонита, бентонита, каолинита, слюды, гекторита, фторгекторита, сапонита, бейделита, нонтронита, стевенсита, вермикулита, галлосита, волконскоита, саконита, магадита, кениалита, и органический материал содержит предпочтительно функциональную группу, выбранную из от первичного до четвертичного аммония, фосфония, малеата, сукцината, акрилата, бензилового водорода, оксазолина и диметилдистеариламмония.

Смолу с защитными свойствами и нанокомпозит с защитными свойствами предпочтительно смешивают в расплаве в массовом отношении от 25:75 до 75:25. Если количество смолы с защитными свойствами слишком высокое, защитные свойства не улучшаются. Если количество смолы с защитными свойствами слишком низкое, ударная вязкость конечного изделия понижена.

Если сополимер этилен-виниловый спирт введен в нанокомпозит, содержание этилена в сополимере этилен-виниловый спирт предпочтительно составляет от 10 до 50 мол.%. Если содержание этилена меньше 10 мол.%, то формование расплава затруднено из-за низкой обрабатываемости. Если содержание этилена превышает 50 мол.%, то защитные свойства по отношению к кислороду и жидкостям недостаточны.

Если полиамид включен в нанокомпозит, полиамидом может быть нейлон 4.6, нейлон 6, нейлон 6.6, нейлон 6.10, нейлон 7, нейлон 8, нейлон 9, нейлон 11, нейлон 12, нейлон 46, MXD6, аморфный полиамид, сополимеризованный полиамид, содержащий, по крайней мере, два из них или смесь, по крайней мере, двух из них.

Аморфный полиамид относится к полиамиду, обладающему недостаточной кристалличностью, то есть не имеющему эндотермического пика плавления кристаллической фазы при измерении методом дифференциальной сканирующей калориметрии (DSC) (ASTM D-3417, 10°С/мин).

В общем, полиамид может быть приготовлен с использованием диамина и дикарбоновой кислоты. Примеры диамина включают гексаметилендиамин, 2-метилпентаметилендиамин, 2,2,4-триметилгексаметилендиамин, 2,4,4-триметилгексаметилендиамин, бис(4-аминоциклогексил)метан, 2,2-бис(4-аминоциклогексил)изопропилиден, 1,4-диаминоциклогексан, 1,3-диаминоциклогексан, мета-ксилолдиамин 1,5-диаминопентан, 1,4-диаминобутан, 1,3-диаминопропан, 2-этилдиаминобутан, 1,4-диаминометилциклогексан, мета-ксилолдиамин, алкилзамещенный или незамещенный мета-фенилендиамин и пара-фенилендиамин и т.д. Примеры дикарбоновых кислот включают алкилзамещенные или незамещенные изофталевую кислоту, терефталевую кислоту, адипиновую кислоту, себациновую кислоту, бутандикарбоновую кислоту и т.д.

Полиамид, полученный с применением алифатических диаминов и алифатических дикарбоновых кислот, обычно является полукристаллическим полиамдом (по отношению к кристаллическому нейлону) и не является аморфным полиамидом. Полиамид, полученный с применением ароматического диамина и ароматической дикарбоновой кислоты, с трудом поддается обработке обычным способом плавления.

Таким образом, аморфный полиамид предпочтительно получают, когда одно из используемых веществ - диамин или дикарбоновая кислота - является ароматическим соединением, а другой алифатическим. Алифатические группы аморфного полиамида предпочтительно C1-C15 алифатические или C4-C8 алициклические алкилы. Ароматические группы аморфного полиамида предпочтительно C1-С6 замещенные моно- или бициклические ароматические группы. Однако все вышеупомянутые аморфные полиамиды не являются предпочтительным в настоящем изобретении. Например, мета-ксилолдиамин адипинамид легко кристаллизуется при нагревании во время процесса термического формования или при упорядочивании, следовательно, является нежелательным.

Примеры предпочтительных аморфных полиамидов включают гексаметилендиамин изофталамид, изофталамид/терефталамид терполимер, имеющий отношение изофталевая кислота/терефталевая кислота от 99/1 до 60/40, смесь 2,2,4- и 2,4,4-триметилгексаметилендиамин терефталамида, сополимер гексаметилендиамин или 2-метилпентаметилендиамин и изофталевой кислоты, терефталевой кислоты или их смеси. В то время как основой полиамида является гексаметилендиамин изофталамид/терефталамид, в котором высокое содержание терефталевой кислоты, чтобы он был смешен с другим диамином, таким как 2-метилдиаминопентан, для получения аморфного полиамида, который может быть переработан.

Вышеуказанный аморфный полиамид, содержащий только вышеуказанный мономер, может содержать небольшое количество лактама, такого как капролактам или лауриллактам в качестве сомономера. Важно, чтобы полиамид был аморфным. Следовательно, может быть применен любой комономер, который не кристаллизует полиамид. Около 10 мас.% или меньше жидкого или твердого пластификатора, такого как глицерин, сорбит, или толуолсульфонамид (Santicizer 8 monsato), также могут быть включены в состав аморфного полиамида. Для большинства применений температура стеклования Tg (измеряемая в сухом состоянии, то есть при содержании воды около 0.12 мас.% или менее) аморфного полиамида составляет около 70-170°С, предпочтительно около 80-160°С. Аморфный полиамид, который не был смешан с другими компонентами, имеет Tg, приблизительно равную 125°С в сухом состоянии. Нижняя граница Tg не очень ясна, но приблизительно равна 70°С. Верхняя граница Tg также нечеткая. Однако, когда используют полиамид с Tg около 170°С или выше, термическое формование затруднительно. Следовательно, полиамид, имеющий кислоту и амин с ароматическими группами, не может быть использован для термического формования из-за слишком высокой Tg, и, таким образом, непригоден для целей настоящего изобретения.

Полиамид может быть также полукристаллическим полиамидом. Полукристаллический полиамид в общем получают с использованием лактама, такого как нейлон 6 или нейлон 11, или аминокислоты, или получают конденсацией диамина, такого как гексаметилендиамин, с двухосновной кислотой, такой как янтарная кислота, адипиновая кислота или себациновая кислота. Полиамид может быть сополимером или терполимером, таким как сополимер гексаметилендиамин/адипиновая кислота и капролактам (нейлон 6,66). Может быть использована смесь двух и более кристаллических полиамидов. Полукристаллические и аморфные полиамиды получают хорошо известной конденсационной полимеризацией.

Если иономер входит в состав нанокомпозита, то иономер является предпочтительно сополимером акриловой кислоты и этилена с индексом расплава от 0.1 до 10 г/10 мин (190°С, 2, 160 г).

Содержание расплава смеси предпочтительно составляет 0.5-60 мас.% и более предпочтительно 8-30 мас.%. Если содержание расплава смеси менее 0.5 мас.% улучшение защитных свойств незначительное. Если содержание расплава смеси выше 60 мас.%, то переработка затруднена.

Вещество, улучшающее совместимость полиолефиновой смолы со смолой с защитными свойствами/нанокомпозит, используют для образования устойчивой композиции.

Вещество, обеспечивающее совместимость, может быть углеводородным полимером с полярными группами. При использовании углеводородного полимера с полярными группами часть углеводородного полимера увеличивает сродство вещества, обеспечивающего совместимость, к полиолефиновой смоле и к смоле с защитными свойствами/нанокомпозит, таким образом образуя устойчивую композицию.

Вещество, обеспечивающее совместимость, может включать соединение, выбранное из эпокси-модифицированного сополимера полистирола, сополимера этилен-этилен ангидрид-акриловой кислоты, сополимера этилен-этил акрилат, сополимера этилен-алкилакрилат-акриловая кислота, полиэтилена высокой плотности, модифицированного (привитого) ангидридом малеиновой кислоты, линейного полиэтилена низкой плотности, модифицированного (привитого) ангидридом малеиновой кислоты, сополимера алкилэтилена-метакрилата-метакриловой кислоты, сополимера этилен-бутилакрилата, сополимера этилен-винилацетат, сополимера этилен-винилацетат модифицированного, ангидридом малеиновой кислоты и их модификации.

Содержание вещества, обеспечивающего совместимость, составляет преимущественно 1-30 мас.% и более предпочтительно 2-20 мас.%. Если содержание вещества, обеспечивающего совместимость, менее 1 мас.% механические свойства изделия, полученного формованием, ухудшаются. Если содержание вещества, обеспечивающего совместимость, более 30 мас.%, формование затруднено.

Когда эпокси-модифицированный сополимер полистирола используют как вещество, обеспечивающее совместимость, предпочтительно сополимер включает основную цепь, содержащую 70-99 мас.% стирола и 1-30 мас.% эпоксисоединения, представленного формулой 1, и разветвления, содержащие 1-80 мас.% акриловых мономеров, представленные формулой 2.

где каждый R и R' независимо C1-С20 алифатическая группа или C5-C20 ароматическая группа, имеющие двойные связи на концах цепи.

Каждый из сополимеров полиэтилена высокой плотности, модифицированного (привитого) ангидридом малеиновой кислоты, линейного полиэтилена низкой плотности, модифицированного (привитого) ангидридом малеиновой кислоты, этилен-винилацетата, модифицированного (привитого) ангидридом малеиновой кислоты, предпочтительно включает боковые цепи содержащие 0.1-10 мас.% малеинового ангидрида по отношению к основной цепи. Когда содержание малеинового ангидрида менее 0.1 мас.%, сополимер не функционирует в качестве вещества, обеспечивающего совместимость. Содержание малеинового ангидрида более 10 мас.% неприемлемо из-за неприятного запаха.

Контейнер, обладающий защитными свойствами, может быть изготовлен в соответствии с настоящим изобретением формованием композиции с нанокомпозитом, имеющей защитные свойства. Благодаря сухому смешиванию композиции с нанокомпозитом, морфология нанокомпозита, обладающего защитными свойствами, может быть сохранена для получения формованного изделия, имеющего хорошие защитные свойства.

Формованное изделие может быть получено обычным способом формования, включающим пневмоформование, экструзионное формование, формование под давлением и литьевое прессование.

В дополнение к контейнеру, обладающему защитными свойствами, могут быть изготовлены лист или пленка, имеющие защитные свойства.

Контейнер или лист, обладающий защитными свойствами, может быть многослойным контейнером или пленкой, который имеет дополнительно адгезивный слой и слой полиолефина.

Например, лист или контейнер, обладающий защитными свойствами, может быть изготовлен из 5-слойной пленки ПЭВП/адгезив/композиция с нанокомпозитом в соответствии с настоящим изобретением/адгезив/ПЭВП.

Композиция с нанокомпозитом в соответствии с вариантом осуществления настоящего изобретения обладает высокими защитными свойствами и формуемостью, и таким образом изготовленное изделие обладает замечательными рабочими характеристиками в качестве контейнера, листа или пленки, имеющих защитные свойства.

Наряду с тем, что настоящее изобретение было подробно раскрыто с использованием вариантов его осуществления, для среднего специалиста в этой области очевидно, что различные изменения в форме и деталях изобретения могут быть внесены без выхода за рамки притязаний настоящего изобретения, определенных формулой изобретения.

Краткое описание чертежей

Раскрытые ранее признаки и признаки, которые будут раскрыты далее, и преимущества настоящего изобретения будут более очевидны при детальном описании примеров его осуществления на основании прилагаемых чертежей, в которых

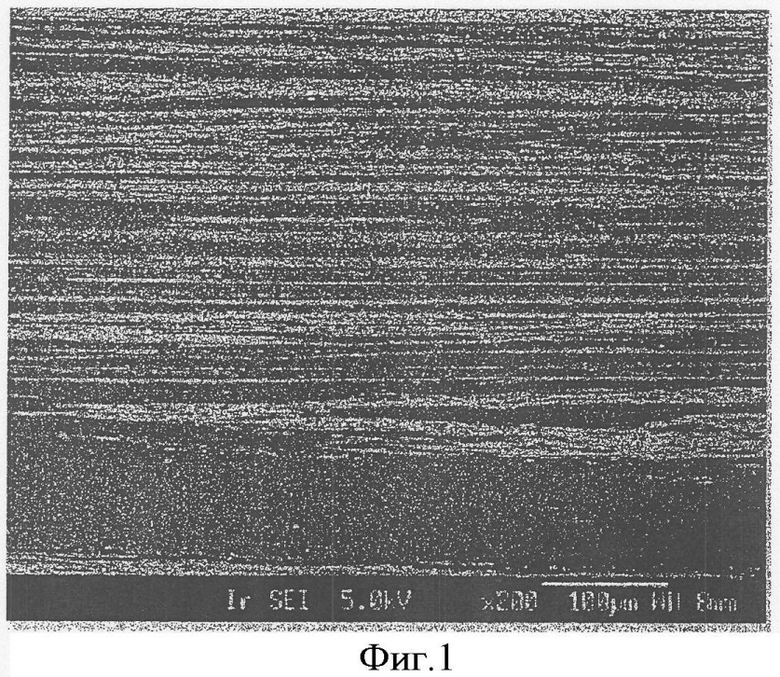

фиг.1 - электронно-микроскопическая фотография (×200) поперечного сечения изделия, полученного пневмоформованием из композиции с нанокомпозитом в соответствии с вариантом осуществления настоящего изобретения;

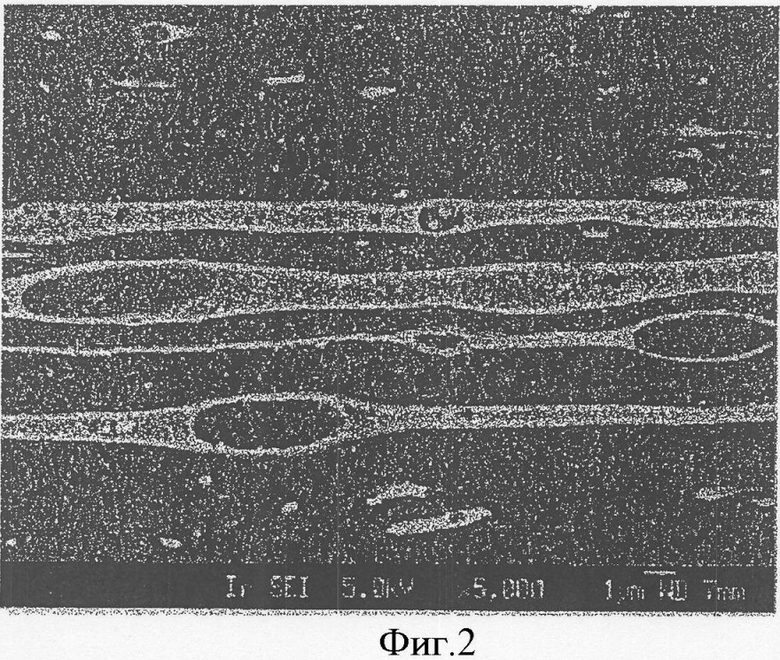

фиг.2 - электронно-микроскопическая фотография (×5000) поперечного сечения изделия, полученного пневмоформованием из композиции с нанокомпозитом в соответствии с вариантом осуществления настоящего изобретения.

Осуществление изобретения

Примеры

В последующих примерах использованы следующие материалы:

ЭВС (EVOH):E105B (Kuraray, Japan)

Аморфный нейлон: SELAR 2072 (Dupont, USA)

Нейлон 6,12: Zytel 158L(Dupont, USA)

Нейлон 6: EN500 (KP Chemicals)

HDPE-g-MAH: вещество, обеспечивающее совместимость компонентов, РВ3009 (CRAMP-TON)

HDPE: МЕ6000 (LG CHEM)

Иономер: SURLYN 8527 (Dupont, USA)

Глина: (Closite) 30В (SCP)

Термический стабилизатор: IR 1098 (Songwon Inc.)

Пример получения 1

(получение ЭВС/нанокомпозит с интеркалированной глиной)

97 мас.% сополимера этилен-виниловый спирт (ЭВС); Е105 В (содержание этилена 44 мол.%; Kuraray, Japan; индекс расплава 5.5 г/10 мин; плотность 1.14 г/см3) помещают в основной питатель двойного шнекового экструдера (SM Platek, совместно вращающийся двухшнековый экструдер; ϕ 40). Затем 3 мас.% органического монтмориллонита (Southern Intercalated Clay Products, USA; C2OA) в качестве интеркалированной глины и 0.1 мас.% IR 1098 в качестве термического стабилизатора, считая за 100 мас.% сумму ЭВС сополимера и органического монтмориллонита, отдельно помещают в боковой питатель двухшнекового экструдера для получения ЭВС/нанокомпозит с интеркалированной глиной в форме гранул. Температурные условия экструзии 180-190-200-200-200-200-200°С, скорость вращения шнеков 300 об/мин, производительность 15 кг/час.

Пример получения 2

(получение Нейлон 6/нанокомпозит с интеркалированной глиной)

97 мас.% полиамида (нейлон 6) помещают в основной питатель двойного шнекового экструдера (SM Platek, совместно вращающийся двухшнековый экструдер; ϕ 40). Затем 3 мас.% органического монтмориллонита в качестве интеркалированной глины и 0.1 мас.% IR 1098 в качестве термического стабилизатора, считая за 100 мас.% сумму полиамида и органического монтмориллонита, отдельно помещают в боковой питатель двухшнекового экструдера для получения нейлон 6/нанокомпозит с интеркалированной глиной в форме гранул. Температурные условия экструзии 220-225-245-245-245-245-245°С, скорость вращения шнеков 300 об/мин, производительность 40 кг/час.

Пример получения 3

(получение Нейлон 6,12/нанокомпозит с интеркалированной глиной)

95 мас.% полиамида (нейлон 6,12) помещают в основной питатель двойного шнекового экструдера (SM Platek, совместно вращающийся двухшнековый экструдер; ϕ 40). Затем 5 мас.% органического монтмориллонита в качестве интеркалированной глины и 0.1 мас.% IR 1098 в качестве термического стабилизатора, считая за 100 мас.% сумму полиамида и органического монтмориллонита, отдельно помещают в боковой питатель двухшнекового экструдера для получения нейлон 6,12/нанокомпозит с интеркалированной глиной в форме гранул. Температурные условия экструзии 225-245-245-245-245-245-240°С, скорость вращения шнеков 300 об/мин, производительность 40 кг/час.

Пример получения 4

(получение Аморфный Нейлон/нанокомпозит с интеркалированной глиной)

95 мас.% полиамида (аморфный нейлон) помещают в основной питатель двойного шнекового экструдера (SM Platek, совместно вращающийся двухшнековый экструдер; ϕ 40). Затем 5 мас.% органического монтмориллонита в качестве интеркалированной глины и 0.1 мас.% ER. 1098 в качестве термического стабилизатора, считая за 100 мас.% сумму полиамида и органического монтмориллонита, отдельно помещают в боковой питатель двухшнекового экструдера для получения аморфный нейлон/нанокомпозит с интеркалированной глиной в форме гранул. Температурные условия экструзии 215-225-235-235-235-235-230°С, скорость вращения шнеков 300 об/мин, производительность 40 кг/час.

Пример получения 5

(получение Иономер/нанокомпозит с интеркалированной глиной)

95 мас.% иономер помещают в основной питатель двойного шнекового экструдера (SM Platek, совместно вращающийся двухшнековый экструдер; ϕ 40). Затем 5 мас.% органического монтмориллонита в качестве интеркалированной глины и 0.1 мас.% IR 1098 в качестве термического стабилизатора, считая за 100 мас.% сумму иономера и органического монтмориллонита, отдельно помещают в боковой питатель двухшнекового экструдера для получения иономер/нанокомпозит с интеркалированной глиной в форме гранул. Температурные условия экструзии 220-230-235-235-235-235-230°С, скорость вращения шнеков 300 об/мин, производительность 40 кг/час.

Пример 1

40 мас. частей нанокомпозита с ЭВС, полученного в Примере получения 1, и 60 мас. частей ЭВС перемешивают в расплаве в температурных условиях 190-200-210-210-210-200°С для получения расплава смеси нанокомпозита с ЭВС/ЭВС. 20 мас. частей расплава смеси подвергают сухому смешиванию с 70 мас. частями ПЭВП и 10 мас. частями вещества, обеспечивающего совместимость компонентов (полиэтилена высокой плотности модифицированного (привитого) ангидридом малеиновой кислоты (HDPE-g-МАН, uniroyal chemical, USA, PB3009 (содержание МАН 1%), индекс расплава 5 г/10 мин, плотность 0.95 г/см3). Затем путем пневмоформования изготовлен контейнер емкостью 1000 мл. При этом температурные условия составляли 180-195-195-195-195-190°С при скорости вращения шнека 22 об/мин. Также сухую смесь экструдировали для получения пленки толщиной 30 мкм. При этом температурные условия составляли 185-195-195-195-195-190°С при скорости вращения шнека 16 об/мин.

Пример 2

40 мас. частей нанокомпозита с ЭВС, полученного в Примере получения 1, и 60 мас. частей нейлона 6 перемешивают в расплаве в температурных условиях 215-220-210-210-210-200°С для получения расплава смеси нанокомпозита с ЭВС/нейлон 6. 20 мас. частей расплава смеси подвергают сухому перемешиванию с 70 мас. частей ПЭВП и 10 мас. частями вещества, обеспечивающего совместимость компонентов. Затем путем пневмоформования изготовлен контейнер емкостью 1000 мл. При этом температурные условия составляли 190-225-225-220-210°С при скорости вращения шнека 23 об/мин. Также сухую смесь экструдировали для получения пленки толщиной 30 мкм. При этом температурные условия составляли 220-235-235-235-235-235°С при скорости вращения шнека 16 об/мин.

Пример 3

40 мас. частей нанокомпозита с ЭВС, полученного в Примере получения 1, и 60 мас. частей нейлона 6,12 перемешивают в расплаве в температурных условиях 225-235-245-245-245-240°С для получения расплава смеси нанокомпозита с ЭВС/нейлон 6,12. 20 мас. частей расплава подвергают сухому перемешиванию с 70 мас. частями ПЭВП и 10 мас. частями вещества, обеспечивающего совместимость компонентов. Затем путем пневмоформования изготовлен контейнер емкостью 1000 мл. При этом температурные условия составляли 200-220-230-225-210°С и скорость вращения шнека 21 об/мин. Также сухую смесь экструдировали для получения пленки толщиной 30 мкм. При этом температурные условия составляли 220-235-235-235-235-235°С при скорости вращения шнека 14 об/мин.

Пример 4

40 мас. частей нанокомпозита с ЭВС, полученного в Примере получения 1, и 60 мас. частей аморфного нейлона перемешивают в расплаве в температурных условиях 225-235-245-245-245-240°С для получения расплава смеси нанокомпозит с ЭВС/аморфный нейлон. 20 мас. частей расплава смеси подвергают сухому перемешиванию с 70 мас. частями ПЭВП и 10 мас. частями вещества, обеспечивающего совместимость компонентов. Затем путем пневмоформования изготовлен контейнер емкостью 1000 мл. При этом температурные условия составляли 185-200-210-200-190°С и скорость вращения шнека 22 об/мин. Также сухую смесь экструдировали для получения пленки толщиной 30 мкм. При этом температурные условия составляли 220-235-235-235-235-235°С при скорости вращения шнека 16 об/мин.

Пример 5

40 мас. частей нанокомпозита с ЭВС, полученного в Примере получения 1, и 60 мас. частей иономера перемешивают в расплаве в температурных условиях 225-235-245-245-245-240°С для получения расплава смеси нанокомпозит с ЭВС/иономер. 20 мас. частей расплава смеси подвергают сухому перемешиванию с 70 мас. частями ПЭВП и 10 мас. частями вещества, обеспечивающего совместимость компонентов. Затем путем пневмоформования изготовлен контейнер емкостью 1000 мл. При этом температурные условия составляли 190-210-225-220-210°С и скорости вращения шнека 23 об/мин. Также сухую смесь экструдировали для получения пленки толщиной 30 мкм. При этом температурные условия составляли 220-235-235-235-235-235°С при скорости вращения шнека 14 об/мин.

Пример 6

40 мас. частей нанокомпозита с нейлоном 6, полученного в Примере получения 2, и 60 мас. частей ЭВС перемешивают в расплаве в температурных условиях 220-235-245-245-245-240°С для получения расплава смеси нанокомпозита с нейлоном 6/ЭВС. 20 мас. частей расплава подвергают сухому перемешиванию с 70 мас. частями ПЭВП и 10 мас. частями вещества, обеспечивающего совместимость компонентов. Затем путем пневмоформования изготовлен контейнер емкостью 1000 мл. При этом температурные условия составляли 185-195-225-215-200°С и скорости вращения шнека 14 об/мин. Также сухую смесь экструдировали для получения пленки толщиной 30 мкм. При этом температурные условия составляли 220-235-235-235-235-235°С при скорости вращения шнека 13 об/мин.

Пример 7

40 мас. частей нанокомпозита с нейлонам 6, полученного в Примере получения 2, и 60 мас. частей нейлона 6 перемешивают в расплаве в температурных условиях 220-235-245-245-245-240°С для получения расплава смеси нанокомпозита с нейлоном 6/нейлон 6. 20 мас. частей расплава смеси подвергают сухому перемешиванию с 70 мас. частями ПЭВП и 10 мас. частями вещества, обеспечивающего совместимость компонентов. Затем путем пневмоформования изготовлен контейнер емкостью 1000 мл. При этом температурные условия составляли 195-215-220-215-200°С и скорость вращения шнека 24 об/мин. Также сухую смесь экструдировали для получения пленки толщиной 30 мкм. При этом температурные условия составляли 220-245-245-245-245-240°С при скорости вращения шнека 13 об/мин.

Пример 8

40 мас. частей нанокомпозита с нейлоном 6, полученного в Примере получения 2, и 60 мас. частей нейлона 6,12 перемешивают в расплаве в температурных условиях 230-240-245-245-245-235°С для получения расплава смеси нанокомпозита с нейлоном 6/нейлон 6,12. 20 мас. частей расплава смеси подвергают сухому перемешиванию с 70 мас. частями ПЭВП и 10 мас. частями вещества, обеспечивающего совместимость компонентов. Затем путем пневмоформования изготовлен контейнер емкостью 1000 мл. При этом температурные условия составляли 195-225-225-215-200°С и скорость вращения шнека 24 об/мин. Также сухую смесь экструдировали для получения пленки толщиной 30 мкм. При этом температурные условия составляли 220-235-235-245-245-245°С при скорость вращения шнека 12 об/мин.

Пример 9

40 мас. частей нанокомпозита с нейлоном 6, полученного в Примере получения 2, и 60 мас. частей аморфного нейлона перемешивают в расплаве в температурных условиях 230-240-245-245-245-235°С для получения расплава смеси нанокомпозита с нейлоном 6/аморфный нейлон. 20 мас. частей расплава смеси подвергают сухому перемешиванию с 70 мас. частями ПЭВП и 10 мас. частями вещества, обеспечивающего совместимость компонентов. Затем путем пневмоформования изготовлен контейнер емкостью 1000 мл. При этом температурные условия составляли 185-220-220-215-200°С при скорости вращения шнека 24 об/мин. Также сухую смесь экструдировали для получения пленки толщиной 30 мкм. При этом температурные условия составляли 220-235-235-235-235-235°С и скорость вращения шнека 15 об/мин.

Пример 10

40 мас. частей нанокомпозита с нейлоном 6, полученного в Примере получения 2, и 60 мас. частей иономера перемешивают в расплаве в температурных условиях 210-225-235-235-235-230°С для получения расплава смеси нанокомпозит с нейлоном 6/иономер. 20 мас. частей расплава смеси подвергают сухому перемешиванию с 70 мас. частями ПЭВП и 10 мас. частями вещества, обеспечивающего совместимость компонентов. Затем путем пневмоформования изготовлен контейнер емкостью 1000 мл. При этом температурные условия составляли 185-235-235-235-235-230°С и скорость вращения шнека 21 об/мин. Также сухую смесь экструдировали для получения пленки толщиной 30 мкм. При этом температурные условия составляли 220-235-235-235-240-240°С при скорости вращения шнека 12 об/мин.

Пример 11

40 мас. частей нанокомпозита с нейлоном 6,12, полученного в Примере получения 3, и 60 мас. частей ЭВС перемешивают в расплаве в температурных условиях 220-235-245-245-245-240°С для получения расплава смеси нанокомпозит с нейлоном 6,12/ЭВС. 20 мас. частей расплава смеси подвергают сухому перемешиванию с 70 мас. частями ПЭВП и 10 мас. частями вещества, обеспечивающего совместимость компонентов. Затем путем пневмоформования изготовлен контейнер емкостью 1000 мл. При этом температурные условия составляли 185-225-225-215-200°С и скорость вращения шнека 21 об/мин. Также сухую смесь экструдировали для получения пленки толщиной 30 мкм. При этом температурные условия составляли 215-225-235-235-235-240°С при скорости вращения шнека 15 об/мин.

Пример 12

40 мас. частей нанокомпозита с нейлоном 6,12, полученного в Примере получения 3, и 60 мас. частей нейлона 6 перемешивают в расплаве в температурных условиях 220-235-245-245-245-240°С для получения расплава смеси нанокомпозита с нейлоном 6,12/нейлон 6. 20 мас. частей расплава смеси подвергают сухому перемешиванию с 70 мас. частями ПЭВП и 10 мас. частями вещества, обеспечивающего совместимость компонентов. Затем путем пневмоформования изготовлен контейнер емкостью 1000 мл. При этом температурные условия составляли 185-245-245-245-240°С и скорость вращения шнека 23 об/мин. Также сухую смесь экструдировали для получения пленки толщиной 30 мкм. При этом температурные условия составляли 205-225-235-240-240-245°С при скорости вращения шнека 12 об/мин.

Пример 13

40 мас. частей нанокомпозита с нейлоном 6,12, полученного в Примере получения 3, и 60 мас. частей нейлона 6,12 перемешивают в расплаве в температурных условиях 220-235-245-245-245-240°С для получения расплава смеси нанокомпозита с нейлоном 6,12/нейлон 6,12. 20 мас. частей расплава смеси подвергают сухому перемешиванию с 70 мас. частями ПЭВП и 10 мас. частями вещества, обеспечивающего совместимость компонентов. Затем путем пневмоформования изготовлен контейнер емкостью 1000 мл. При этом температурные условия составляли 190-215-230-230-225-210°С и скорость вращения шнека 24 об/мин. Также сухую смесь экструдировали для получения пленки толщиной 30 мкм. При этом температурные условия составляли 210-225-245-245-245-245°С при скорость вращения шнека 13 об/мин.

Пример 14

40 мас. частей нанокомпозита с нейлоном 6,12, полученного в Примере получения 3, и 60 мас. частей аморфного нейлона перемешивают в расплаве в температурных условиях 220-235-235-235-235-230°С для получения расплава смеси нанокомпозита с нейлоном 6,12/аморфный нейлон. 20 мас. частей расплава смеси подвергают сухому перемешиванию с 70 мас. частями ПЭВП и 10 мас. частями вещества, обеспечивающего совместимость компонентов. Затем путем пневмоформования изготовлен контейнер емкостью 1000 мл. При этом температурные условия составляли 190-220-225-215-200°С и скорость вращения шнека 24 об/мин. Также сухую смесь экструдировали для получения пленки толщиной 30 мкм. При этом температурные условия составляли 220-235-235-235-235-235°С при скорости вращения шнека 12 об/мин.

Пример 15

40 мас. частей нанокомпозита с нейлоном 6,12, полученного в Примере получения 3, и 60 мас. частей иономера перемешивают в расплаве в температурных условиях 215-235-245-245-245-240°С для получения расплава смеси нанокомпозита с нейлоном 6,12/иономер. 20 мас. частей расплава смеси подвергают сухому перемешиванию с 70 мас. частями ПЭВП и 10 мас. частями вещества, обеспечивающего совместимость компонентов. Затем путем пневмоформования изготовлен контейнер емкостью 1000 мл. При этом температурные условия составляли 195-225-225-225-200°С и скорость вращения шнека 22 об/мин. Также сухую смесь экструдировали для получения пленки толщиной 30 мкм. При этом температурные условия составляли 225-235-235-235-235-240°С при скорости вращения шнека 13 об/мин.

Пример 16

40 мас. частей нанокомпозита с аморфным нейлоном, полученного в Примере получения 4, и 60 мас. частей ЭВС перемешивают в расплаве в температурных условиях 205-215-215-215-215-210°С для получения расплава смеси нанокомпозита с аморфным нейлоном/ЭВС. 20 мас. частей расплава смеси подвергают сухому перемешиванию с 70 мас.частями ПЭВП и 10 мас. частями вещества, обеспечивающего совместимость компонентов. Затем путем пневмоформования изготовлен контейнер емкостью 1000 мл. При этом температурные условия составляли 185-205-215-210-200°С и скорости вращения шнека 20 об/мин. Также сухую смесь экструдировали для получения пленки толщиной 30 мкм. При этом температурные условия составляли 220-235-235-235-235-235°С при скорости вращения шнека 13 об/мин.

Пример 17

40 мас. частей нанокомпозита с аморфным нейлоном, полученного в Примере получения 4, и 60 мас. частей нейлона 6 перемешивают в расплаве в температурных условиях 225-235-235-235-235-230°С для получения расплава смеси нанокомпозита с аморфным нейлоном/нейлон 6. 20 мас. частей расплава смеси подвергают сухому перемешиванию с 70 мас. частями ПЭВП и 10 мас. частями вещества, обеспечивающего совместимость компонентов. Затем путем пневмоформования изготовлен контейнер емкостью 1000 мл. При этом температурные условия составляли 195-215-220-215-200°С и скорость вращения шнека 23 об/мин. Также сухую смесь экструдировали для получения пленки толщиной 30 мкм. При этом температурные условия составляли 220-235-235-235-235-240°С при скорости вращения шнека 13 об/мин.

Пример 18

40 мас. частей нанокомпозита с аморфным нейлоном, полученного в Примере получения 4, и 60 мас. частей нейлона 6,12 перемешивают в расплаве в температурных условиях 225-240-240-240-240-235°С для получения расплава смеси нанокомпозита с аморфным нейлоном/нейлон 6,12. 20 мас. частей расплава смеси подвергают сухому перемешиванию с 70 мас. частями ПЭВП и 10 мас. частями вещества, обеспечивающего совместимость компонентов. Затем путем пневмоформования изготовлен контейнер емкостью 1000 мл. При этом температурные условия составляли 200-220-225-215-205°С и скорость вращения шнека 22 об/мин. Также сухую смесь экструдировали для получения пленки толщиной 30 мкм. При этом температурные условия составляли 215-225-235-235-235-240°С при скорости вращения шнека 12 об/мин.

Пример 19

40 мас. частей нанокомпозита с аморфным нейлоном, полученного в Примере получения 4, и 60 мас. частей аморфного нейлона перемешивают в расплаве в температурных условиях 225-240-240-240-240-235°С для получения расплава смеси нанокомпозита с аморфным нейлоном/аморфный нейлон. 20 мас. частей расплава смеси подвергают сухому перемешиванию с 70 мас. частями ПЭВП и 10 мас. частями вещества, обеспечивающего совместимость компонентов. Затем путем пневмоформования изготовлен контейнер емкостью 1000 мл. При этом температурные условия составляли 190-205-215-205-195°С и скорость вращения шнека 24 об/мин. Также сухую смесь экструдировали для получения пленки толщиной 30 мкм. При этом температурные условия составляли 200-215-215-215-215-220°С при скорость вращения шнека 13 об/мин.

Пример 20

40 мас. частей нанокомпозита с аморфным нейлоном, полученного в Примере получения 4, и 60 мас. частей иономера перемешивают в расплаве в температурных условиях 225-240-240-240-240-235°С для получения расплава смеси нанокомпозита с аморфным нейлоном/иономер. 20 мас. частей расплава смеси подвергают сухому перемешиванию с 70 мас. частями ПЭВП и 10 мас. частями вещества, обеспечивающего совместимость компонентов. Затем путем пневмоформования изготовлен контейнер емкостью 1000 мл. При этом температурные условия составляли 190-215-220-215-205°С и скорость вращения шнека 22 об/мин. Также сухую смесь экструдировали для получения пленки толщиной 30 мкм. При этом температурные условия составляли 220-235-235-235-235-240°С при скорость вращения шнека 12 об/мин.

Пример 21

40 мас. частей нанокомпозита с иономером, полученного в Примере получения 5, и 60 мас. частей ЭВС перемешивают в расплаве в температурных условиях 225-235-235-240-240-235°С для получения расплава смеси нанокомпозита с иономером/ЭВС. 20 мас. частей расплава смеси подвергают сухому перемешиванию с 70 мас. частями ПЭВП и 10 мас. частями вещества, обеспечивающего совместимость компонентов. Затем путем пневмоформования изготовлен контейнер емкостью 1000 мл. При этом температурные условия составляли 190-215-220-215-200°С и скорость вращения шнека 24 об/мин. Также сухую смесь экструдировали для получения пленки толщиной 30 мкм. При этом температурные условия составляли 210-225-235-235-235-240°С при скорость вращения шнека 14 об/мин.

Пример 22

40 мас. частей нанокомпозита с иономером, полученного в Примере получения 5, и 60 мас. частей нейлона 6 перемешивают в расплаве в температурных условиях 225-240-245-245-245-240°С для получения расплава смеси нанокомпозита с иономером/нейлон 6. 20 мас. частей расплава смеси подвергают сухому перемешиванию с 70 мас. частями ПЭВП и 10 мас. частями вещества, обеспечивающего совместимость компонентов. Затем путем пневмоформования изготовлен контейнер емкостью 1000 мл. При этом температурные условия составляли 195-215-225-220-210°С и скорость вращения шнека 23 об/мин. Также сухую смесь экструдировали для получения пленки толщиной 30 мкм. При этом температурные условия составляли 220-235-235-235-235-240°С при скорости вращения шнека 13 об/мин.

Пример 23

40 мас. частей нанокомпозита с иономером, полученного в Примере получения 5, и 60 мас. частей нейлона 6,12 перемешивают в расплаве в температурных условиях 225-245-245-245-245-240°С для получения расплава смеси нанокомпозита с иономером/нейлон 6,12. 20 мас. частей расплава смеси подвергают сухому перемешивают с 70 мас. частями ПЭВП и 10 мас. частями вещества, обеспечивающего совместимость компонентов. Затем путем пневмоформования изготовлен контейнер емкостью 1000 мл. При этом температурные условия составляли 225-245-245-245-245-240°С и скорость вращения шнека 23 об/мин. Также сухую смесь экструдировали для получения пленки толщиной 30 мкм. При этом температурные условия составляли 220-235-235-235-235-240°С при скорости вращения шнека 14 об/мин.

Пример 24

40 мас. частей нанокомпозита с иономером, полученного в Примере получения 5, и 60 мас. частей аморфного нейлона перемешивают в расплаве в температурных условиях 215-230-235-235-235-230°С для получения расплава смеси нанокомпозита с иономером/аморфный нейлон. 20 мас. частей расплава смеси подвергают сухому перемешиванию с 70 мас. частями ПЭВП и 10 мас. частями вещества, обеспечивающего совместимость компонентов. Затем путем пневмоформования изготовлен контейнер емкостью 1000 мл. При этом температурные условия составляли 185-215-220-215-200°С и скорость вращения шнека 24 об/мин. Также сухую смесь экструдировали для получения пленки толщиной 30 мкм. При этом температурные условия составляли 215-235-235-235-235-240°С при скорости вращения шнека 15 об/мин.

Пример 25

40 мас. частей нанокомпозита с иономером, полученного в Примере получения 5, и 60 мас. частей иономера перемешивают в расплаве в температурных условиях 215-235-235-235-235-240°С для получения расплава смеси нанокомпозита с иономером/иономер. 20 мас. частей расплава смеси подвергают сухому перемешиванию с 70 мас. частями ПЭВП и 10 мас. частями вещества, обеспечивающего совместимость компонентов. Затем композицию с нанокомпозитом подвергают пневмоформованию в 5-слойную структуру (ПЭВП/адгезив/композиция с нанокомпозитом/адгезив/ПЭВП) для изготовления контейнера емкостью 1000 мл. При этом температурные условия составляли 195-225-225-225-215°С и скорость вращения шнека 23 об/мин. Также сухую смесь экструдировали в 5-слойную структуру (ПЭВП/адгезив/композиция с нанокомпозитом/адгезив/ПЭВП) для получения пленки толщиной 30 мкм. При этом температурные условия составляли 220-235-235-235-235-240°С при скорости вращения шнека 12 об/мин.

Пример 26

40 мас. частей нанокомпозита с нейлоном 6, полученного в Примере получения 2, и 60 мас. частей аморфного нейлона перемешивают в расплаве в температурных условиях 230-240-245-245-245-235°С для получения расплава смеси нанокомпозита с нейлоном 6/аморфный нейлон. 4 мас. части расплава смеси подвергают сухому перемешиванию с 94 мас. частями ПЭВП и 2 мас. частями вещества, обеспечивающего совместимость компонентов, для получения композиции с нанокомпозитом. Затем композицию с нанокомпозитом подвергают пневмоформованию в 5-слойную структуру (ПЭВП/адгезив/композиция с нанокомпозитом/адгезив/ПЭВП) для изготовления контейнера емкостью 1000 мл. При этом температурные условия составляли 195-225-225-225-215°С и скорость вращения шнека 23 об/мин. Также композицию с нанокомпозитом экструдировали в 5-слойную структуру (ПЭВП/адгезив/композиция с нанокомпозитом/адгезив/ПЭВП) для получения пленки толщиной 30 мкм. При этом температурные условия составляли 220-235-235-235-235-240°С при скорости вращения шнека 12 об/мин.

Пример 27

40 мас. частей нанокомпозита с нейлоном 6, полученного в Примере получения 2, и 60 мас. частей аморфного нейлона перемешивают в расплаве в температурных условиях 230-240-245-245-245-235°С для получения расплава смеси нанокомпозита с нейлоном 6/аморфный нейлон. 60 мас. частей расплава смеси подвергают сухому перемешиванию с 35 мас. частями ПЭВП и 5 мас. частями вещества, обеспечивающего совместимость компонентов, для получения композиции с нанокомпозитом. Затем композицию с нанокомпозитом подвергают пневмоформованию в 5-слойную структуру (ПЭВП/адгезив/композиция с нанокомпозитом/адгезив/ПЭВП) для изготовления контейнера емкостью 1000 мл. При этом температурные условия составляли 195-225-225-225-215°С и скорость вращения шнека 23 об/мин. Также композицию с нанокомпозитом экструдировали в 5-слойную структуру (ПЭВП/адгезив/композиция с нанокомпозитом/адгезив/ПЭВП) для получения пленки толщиной 30 мкм. При этом температурные условия составляли 220-235-235-235-235-240°С при скорости вращения шнека 12 об/мин.

Сравнительный пример 1

70 мас. частей ПЭВП, 10 мас. частей вещества, обеспечивающего совместимость компонентов, 20 мас. частей сополимера ЭВС смешивают и путем пневмоформования изготавливают контейнер емкостью 1000 мл. При этом температурные условия составляли 180-190-190-185-180°С и скорость вращения шнека 22 об/мин. Также смесь экструдировали для получения пленки толщиной 30 мкм. При этом температурные условия составляли 220-235-235-235-235-240°С при скорости вращения шнека 14 об/мин.

Сравнительный пример 2

70 мас. частей ПЭВП, 10 мас. частей вещества, обеспечивающего совместимость компонентов, 20 мас. частей нейлона 6 смешивают и путем пневмоформования изготавливают контейнер емкостью 1000 мл. При этом температурные условия составляли 210-220-225-215-200°С и скорость вращения шнека 21 об/мин. Также смесь экструдировали для получения пленки толщиной 30 мкм. При этом температурные условия составляли 220-235-235-235-235-240°С при скорости вращения шнека 13 об/мин.

Сравнительный пример 3

70 мас. частей ПЭВП, 10 мас. частей вещества, обеспечивающего совместимость компонентов, 20 мас. частей нейлона 6,12 смешивают и путем пневмоформования изготавливают контейнер емкостью 1000 мл. При этом температурные условия составляли 215-225-230-215-205°С и скорость вращения шнека 22 об/мин. Также смесь экструдировали для получения пленки толщиной 30 мкм. При этом температурные условия составляли 220-235-240-240-240-245°С и скорость вращения шнека 12 об/мин.

Сравнительный пример 4

70 мас. частей ПЭВП, 10 мас. частей вещества, обеспечивающего совместимость компонентов, 20 мас. частей иономера смешивают и путем пневмоформования изготавливают контейнер емкостью 1000 мл. При этом температурные условия составляли 205-215-225-220-215°С и скорость вращения шнека 14 об/мин. Также смесь экструдировали для получения пленки толщиной 30 мкм. При этом температурные условия составляли 220-235-235-235-235-240°С при скорости вращения шнека 14 об/мин.

У контейнеров и пленок, полученных способом пневмоформования, описанного в примерах 1-27 и сравнительных примерах 1-4, были проверены защитные свойства, результаты представлены в таблицах 1 и 2.

Экспериментальный пример

Толуол и M15 (смесь 85% толуол/изооктан (50/50) и 15% метанола) поместили в контейнеры примеров 1-27 и сравнительных примеров 1-4. Затем определяли изменение веса через 15 суток в сушильном шкафу при 50°С.

Пленки, приготовленные способом, описанным в примерах 1-27 и в сравнительных примерах 1-4, выдерживали при температуре 23°С и относительной влажности 50% 1 сутки. Затем измерили скорость диффузии газа (Mocon OX-TRAN 2/20, USA).

Как показано в таблицах 1 и 2, контейнеры и пленки, полученные способом, описанным в примерах 1-27 с использованием приготовленной сухим смешиванием композиции, включающей полиолефиновую смолу, вещество, обеспечивающее совместимость компонентов, и расплав смеси смолы с защитными свойствами/нанокомпозит, имеют очень хорошие защитные свойства по отношению к жидкостям и газам по сравнению с контейнерами и пленками, полученными способом, описанным в примерах сравнения 1-4, которые получаются с использованием композиции, включающей полиолефиновую смолу, вещество, обеспечивающее совместимость компонентов, и смолу, обладающую защитными свойствами.

Электронно-микроскопические фотографии поперечного сечения контейнера, полученного пневмоформованием в примере 7, показаны на фиг.1 (×200) и фиг.2 (×5000). Как видно из фиг.1 и 2, контейнер, выполненный из композиции с нанокомпозитом, имеющей защитные свойства, включает нанокомпозит, диспергированный по всему объему полиолефиновой смолы, что обеспечивает хорошие защитные свойства.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗДЕЛИЕ, ОБЛАДАЮЩЕЕ БАРЬЕРНЫМИ СВОЙСТВАМИ | 2005 |

|

RU2346962C1 |

| ТРУБКА, ИМЕЮЩАЯ БАРЬЕРНЫЕ СВОЙСТВА | 2005 |

|

RU2348661C1 |

| СПОСОБ ПРОИЗВОДСТВА МНОГОСЛОЙНОЙ ТАРЫ, СОДЕРЖАЩЕЙ НАНОКОМПОЗИТ | 2008 |

|

RU2412095C2 |

| НАНОКОМПОЗИТ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2008 |

|

RU2430939C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ДЛЯ ПРИМЕНЕНИЯ ВО МНОГИХ ОБЛАСТЯХ ТЕХНИКИ | 2006 |

|

RU2412114C2 |

| КОМПОЗИЦИЯ, НЕ ПРОПУСКАЮЩАЯ КИСЛОРОД | 2009 |

|

RU2495063C2 |

| СЖИМАЕМЫЕ ЕМКОСТИ ДЛЯ ТЕКУЧИХ ПРОДУКТОВ, ИМЕЮЩИЕ УЛУЧШЕННЫЕ БАРЬЕРНЫЕ И МЕХАНИЧЕСКИЕ СВОЙСТВА | 2001 |

|

RU2270146C2 |

| ОГНЕСТОЙКИЙ НАНОКОМПОЗИТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2491317C2 |

| НЕОРГАНИЧЕСКО-ОРГАНИЧЕСКИЙ НАНОКОМПОЗИТ | 2007 |

|

RU2434893C2 |

| НАНОКОМПОЗИТ С НИЗКОЙ ГАЗОПРОНИЦАЕМОСТЬЮ И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2010 |

|

RU2461515C2 |

Изобретение относится к технологии получения композиционных материалов, в частности к композициям, содержащим нанокомпозит, обладающим защитными свойствами, и к изделиям, изготовленным из этих композиций. Композицию готовят сухим смешиванием 30-95 мас.ч. полиолефиновой смолы, 0,5-60 мас.ч. расплава смеси смолы с защитными свойствами и нанокомпозита с защитными свойствами и 1-30 мас.ч. вещества, обеспечивающего совместимость компонентов. Смолой с защитными свойствами является сополимер этилена с виниловым спиртом, полиамид, иономер, поливиниловый спирт. Нанокомпозит выбирают из группы, состоящей из сополимера этилена с виниловым спиртом/ нанокомпозита с интеркалированной глиной, полиамида/ нанокомпозита с интеркалированной глиной, иономера/нанокомпозита с интеркалированной глиной и поливинилового спирта/нанокомпозита с интеркалированной глиной. Композиция обладает очень хорошими защитными свойствами и формуемостью, что является полезным при изготовлении формованных изделий, таких как лист или пленка с защитными свойствами, трубы, контейнеры, многослойные изделия. 2 н. и 16 з.п. ф-лы, 2 ил., 2 табл.

30-95 мас.ч. полиолефиновой смолы;

0.5-60 мас.ч. расплава смеси, включающей, по крайней мере, одну смолу с защитными свойствами, выбранную из группы, состоящей из сополимера этилен-виниловый спирт (ЭВС), полиамида, иономера и поливинилового спирта (ПВА) и, по крайней мере, одного нанокомпозита, обладающего защитными свойствами, выбранного из группы, состоящей из сополимера ЭВС/нанокомпозит с интеркалированной глиной, полиамида/нанокомпозит с интеркалированной глиной, иономера/нанокомпозит с интеркалированной глиной и поливинилового спирта/нанокомпозит с интеркалированной глиной; и 1-30 мас.ч. вещества, обеспечивающего совместимость компонентов, в которой вещество, обеспечивающее совместимость компонентов, представлено одним или более соединениями, выбранными из группы, состоящей из сополимера этилен-этилен ангидрид акриловой кислоты; сополимера этилен-этилакрилата; сополимера этилен-алкил акрилат-акриловой кислоты; полиэтилена высокой плотности, модифицированного (привитого) ангидридом малеиновой кислоты; линейного полиэтилена низкой плотности, модифицированного (привитого) ангидридом малеиновой кислоты; сополимера этилен-алкил (мет)акрилат-(мет)акриловой кислоты; сополимера этилен-бутил акрилата; сополимера этилен-винил ацетата; сополимера этилен-винил ацетата, модифицированного (привитого) ангидридом малеиновой кислоты.

| US 2004106719 А, 03.06.2004 | |||

| US 6414070 А, 02.07.2002 | |||

| Плужный снегоочиститель | 1986 |

|

SU1460109A1 |

| WO 2004005388 А1, 15.01.2004 | |||

| WO 2004085534 A1, 07.10.2004 | |||

| ПРОНИЦАЕМЫЕ ПЛЕНКИ И ПЛЕНОЧНО-НЕТКАНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 1994 |

|

RU2140855C1 |

| RU 99121858 C1, 27.09.2001. | |||

Авторы

Даты

2008-12-10—Публикация

2005-07-08—Подача