Область техники, к которой относится изобретение

Настоящее изобретение касается кроющей композиции, обладающей способностью к самоочищению, подложки, такой как пленка или конструкционный наружный материал, имеющих отличную способность к самоочищению и сопротивление загрязнению за счет использования вышеуказанной композиции, и способов их получения.

Уровень техники

Обычно, когда рекламные плакаты и конструкционные наружные материалы подвергаются воздействию внешней среды в течение длительного времени, существуют серьезные проблемы в том, что данные пленки и материалы загрязняются пылью, дымом и выхлопными газами и обесцвечиваются ультрафиолетовыми лучами. Поэтому для таких внешних пленок и наружных материалов особенно требуется демонстрировать физические свойства, такие как способность к самоочищению и устойчивость к атмосферному воздействию с длительной надежностью.

Загрязнение поверхностей внешних пленок и конструкционных наружных материалов главным образом происходит от пыли в воздухе, продуктов сгорания, таких как сажа, и неорганических материалов, таких как частицы глины. Обычно загрязнители, отлагающиеся на поверхностях внешних пленок и конструкционных наружных материалов, могут сразу очищаться дождем, так что пленки и материалы вновь обретают свои исходные свойства. Однако в случае мелкого дождя такие загрязнители захватываются дождем и прилипают к поверхностям. Затем такие прилипшие загрязнители присутствуют на поверхностях в форме полос пыли, загрязнителей и пятен, пока они сухие. Кроме того, во время сухого сезона генерация загрязняющих веществ в воздухе увеличивается вследствие недостатка дождя. Какое-либо очищающее действие от дождя не может быть получено, что приводит к непрерывному отложению загрязнителей. Поэтому обычно используют покрывающие материалы, имеющие сопротивление загрязнению, чтобы решать вышеописанные проблемы.

Наиболее широко используемый способ включает применение фотокаталитических частиц. Когда поверхность фотокаталитических частиц облучается ультрафиолетовыми лучами, такая поверхность демонстрирует сильную гидрофильность. Хотя такое сильно гидрофильное состояние сохраняется в течение от нескольких часов до одной недели, даже если облучение закончилось, такая поверхность постепенно возвращает свое исходное гидрофобное состояние. Кроме того, после возвращения поверхности в исходное гидрофобное состояние, она может снова быстро восстанавливать сверхгидрофильность путем облучения ультрафиолетовыми лучами. Другими словами, для поддержания поверхностной гидрофильности и сопротивления загрязнению является достаточным периодическое облучение, а не непрерывное облучение. Однако такие способы, использующие фотокаталитический покрывающий слой, являются невыгодными в том отношении, что они требуют дополнительного этапа нанесения грунтовки на пластиковую подложку, образованную термопластической смолой и т.д., перед покрытием фотокатализатором, так как обычно имеется вероятность разложения органических веществ фотокатализаторами.

Кроме того, в качестве предпочтительного, устойчивого к загрязнению материала были рассмотрены фторсодержащие водоотталкивающие покрывающие материалы, такие как политетрафторэтилен (ПТФЭ). Водоотталкивающие покрывающие материалы служат для удаления пыли с поверхностного слоя, когда капли воды на покрывающей пленке движутся вниз из-за низкого поверхностного натяжения. Однако когда капли воды слишком малы, чтобы двигаться под действием силы тяжести, упомянутые капли воды высыхают вместе с загрязняющими веществами, образуя локальные пятна.

Кроме того, предложен способ нанесения гидрофобного привитого гетерополимера. Однако покрывающая пленка, образованная гидрофобным привитым гетерополимером, имеет краевой угол с водой от 30 до 40 градусов, тогда как обычная минеральная пыль имеет краевой угол с водой от 20 до 50 градусов (Newspaper Daily Chemical Industry, 30, 1995). Поэтому такие гетерополимеры не могут эффективно очищать пятна и загрязнители, образованные минеральной пылью, отложившейся на поверхностях. Кроме того, так как другие легкодоступные гидрофобные покрытия имеют краевой угол с водой от 50 до 70 градусов, проблематично, что они смогут эффективно предотвратить загрязнение пылью в городе.

Между прочим, не известно, чтобы обычные конструкционные наружные материалы (например, виниловая обшивка) были пригодными в качестве продуктов, имеющих способность к самоочищению и сопротивление загрязнению. Устойчивое к загрязнению покрытие требуется, чтобы обеспечить такие свойства. Однако, так как материалы виниловой обшивки обычно являются твердыми и жесткими, трудно получать их в больших масштабах в виде обычных свернутых пленок.

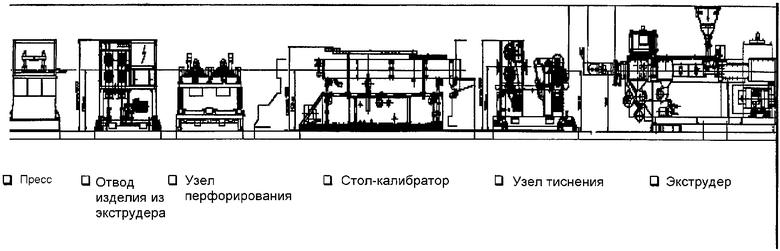

Кроме того, конструкционные наружные материалы получают с помощью производственной линии, содержащей экструдер, стол-калибратор (для формования и охлаждения) и пресс (для резки). Производственная линия, возможно, дополнительно содержит добавочные узлы, так что такие материалы получаются на производственной линии, включающей в себя экструдер, узел тиснения, стол-калибратор (для формования и охлаждения), узел перфорирования, отвод изделия из экструдера (для регулирования натяжения) и пресс (для резки).

Чтобы придать конструкционному наружному материалу устойчивость к загрязнению, необходимо осуществить дополнительный этап покрытия после вышеуказанного производственного процесса. Поэтому также требуется дополнительная линия покрытия, что снижает производственный выход и увеличивает производственные затраты. Другими словами, весь процесс является нецелесообразным с точки зрения затрат и рабочего пространства.

Описание изобретения

Техническая проблема

Следовательно, настоящее изобретение сделано ввиду вышеуказанных проблем. Авторы изобретения обнаружили, что кроющая композиция, содержащая неорганические частицы, имеющие гидрофильные гидроксильные группы, объединенные с другими неорганическими частицами, имеющими различный размер, способствует улучшению гидрофильности вследствие действия их исходной гидрофильности и шероховатости поверхности и, таким образом, может обеспечивать отличную способность к самоочищению за счет эффективного удаления загрязнителей, прилипших к покрывающей поверхности, в то время как водный покрывающий слой, образующийся на поверхности при дожде, движется вниз.

Авторы также обнаружили, что, когда в кроющей композиции в качестве растворителя используется органический растворитель, имеющий эродирующие свойства в отношении конструкционных наружных материалов и низкую точку кипения, можно применять кроющую композицию в вышеописанной производственной линии для конструкционных наружных материалов на любых этапах без добавления какой-либо отдельной покрывающей линии.

Техническое решение

Таким образом, цель настоящего изобретения состоит в том, чтобы предложить кроющую композицию для придания отличной способности к самоочищению, ее приготовление и приготовление самоочищающейся подложки, используя вышеуказанную композицию.

Другая цель настоящего изобретения состоит в том, чтобы предложить способ получения конструкционных наружных материалов, имеющих сопротивляемость загрязнению и способность к самоочищению за счет использования вышеуказанной композиции в обычной производственной линии для конструкционных наружных материалов без добавления какой-либо отдельной производственной линии.

Согласно настоящему изобретению обеспечивается кроющая композиция, содержащая: (а) содержащие гидроксильные группы неорганические частицы, имеющие средний диаметр частиц от 5 до 30 нм; (b) содержащие гидроксильные группы неорганические частицы, имеющие средний диаметр частиц от 0,2 до 5 мкм; (с) органосилановое соединение, выраженное следующей формулой I; и (d) растворитель. Также предлагается способ приготовления вышеуказанной кроющей композиции.

[Формула I]

RnSi(OR')4-n (I)

где R представляет собой С1-С8-аминоалкильную группу, глицидоксиалкильную группу или изоцианатоалкильную группу; R' представляет собой низшую С1-С6-алкильную группу; и n равно целому числу от 0 до 3.

Кроме того, настоящее изобретение предлагает самоочищающуюся подложку, такую как пленка или конструкционный наружный материал, который содержит: (а) подложку; и (b) покрывающий слой, образованный путем нанесения вышеуказанной кроющей композиции на одну поверхность или обе поверхности подложки.

Кроме того, настоящее изобретение предлагает способ получения конструкционного наружного материала, включающий этапы: (а) покрытия одной поверхности или обеих поверхностей конструкционного наружного материала кроющей композицией перед прохождением материала через этап охлаждения; и (b) охлаждения или резки конструкционного наружного материала, покрытого на этапе (а).

Используемый здесь термин "низший" относится к атомной группе или соединению, имеющему 6 или меньше атомов углерода, предпочтительно имеющему 5 или меньше атомов углерода.

Низшие алкильные группы означают линейные или разветвленные низшие насыщенные алифатические углеводороды и могут быть проиллюстрированы метилом, этилом, н-пропилом, изопропилом, н-бутилом, втор-бутилом, изобутилом, трет-бутилом и н-пентилом.

Ниже настоящее изобретение будет объяснено более подробно.

(1) Кроющая композиция согласно настоящему изобретению может обеспечивать отличную способность к самоочищению путем использования содержащих гидроксильные группы неорганических частиц, имеющих в сочетании, по меньшей мере, два различных размера.

В последнее время большинство внешних пленок и конструкционных наружных материалов, имеющих устойчивость к загрязнению, содержат фотокаталитические частицы или введенные туда гидрофильные группы. Однако такие пленки и материалы требуют слоя грунтовки, способного защищать подложку. В противном случае они имеют проблемы поверхностных пятен, вызванных частичной очисткой и короткой продолжительностью.

Однако согласно настоящему изобретению неорганические частицы, такие как используемые сейчас оксид кремния или оксид алюминия, диспергируют в диспергирующей среде, такой как вода, спирт или кетон, так что они имеют гидроксильные группы. Проделав это, можно улучшить образование водяной пленки и смачиваемость и, таким образом, проявлять гидрофильность, когда вода достигает покрытой поверхности.

В добавление к введению гидрофильных групп, как описано выше, используются также другие неорганические частицы, имеющие поверхностную шероховатость, т.е. имеющие средний диаметр частиц, больший, чем диаметр обычно используемых содержащих гидроксильные группы неорганических частиц, чтобы дополнительно улучшить гидрофильность покрывающей поверхности посредством действия поверхностной шероховатости.

Кроме того, кроющая композиция согласно настоящему изобретению может образовывать сетчатую структуру благодаря реакции с органосиланом, содержащимся в кроющей композиции, и, таким образом, может демонстрировать гидрофильность и износостойкость в одно и то же время.

(2) Согласно настоящему изобретению в качестве растворителя для кроющей композиции используется органический растворитель, имеющий эродирующие свойства в отношении покрываемой подложки (например, конструкционного наружного материала) и низкую точку кипения. Такие органические растворители могут разъедать часть поверхности обычной пластиковой подложки, образуя структуру, в которой подложка и покрывающий слой прикреплены друг к другу. Следовательно, самоочищающий покрывающий слой может присутствовать в стабильном состоянии и может легко происходить отверждение покрывающего слоя, тем самым обеспечивая отличное сопротивление загрязнению одновременно со способностью к самоочищению в течение длительного времени.

(3) Кроме того, кроющая композиция согласно настоящему изобретению может применяться на обычной производственной линии для конструкционных наружных материалов на любых этапах без добавления какой-либо отдельной покрывающей линии. Следовательно, кроющая композиция является высокоэкономичной с точки зрения затрат и рабочего пространства.

Более конкретно, как показано на чертеже, обычная производственная линия для конструкционных наружных материалов включает в себя экструдер, узел тиснения, стол-калибратор (для формования и охлаждения), узел перфорирования, отвод изделия из экструдера (для регулирования натяжения) и пресс (для резки). Обычно покрывающий слой образуется путем нанесения кроющей композиции на подложку и сушки, и отверждения покрытой подложки. Следовательно, чтобы образовать покрывающий слой на конструкционном наружном материале (например, виниловой обшивке) требуется дополнительная покрывающая производственная линия, приводящая к увеличению затрат, необходимых для дополнительного оборудования.

Согласно настоящему изобретению, чтобы выполнять этап покрытия в вышеописанной производственной линии для конструкционных наружных материалов без необходимости дополнительной линии, конструкционный наружный материал покрывают кроющей композицией, когда материал находится при высокой температуре поверхности, т.е. до этапа охлаждения, предпочтительно сразу после этапа экструзии. После покрытия растворитель, содержащийся в кроющей композиции и имеющий низкую точку кипения, позволяет покрывающему слою легко затвердевать без дополнительного применения термического или УФ-отвердителя. Кроме того, можно внедрять узел покрытия в любой этап вышеописанных этапов производственной линии, чтобы наносить кроющую композицию на любом этапе.

В качестве первого компонента, образующего кроющую композицию согласно настоящему изобретению, первые неорганические частицы (а), которые могут использоваться, включают в себя неорганические частицы, применяемые в настоящее время и известные специалистам в данной области техники. Не ограничивающие примеры первых неорганических частиц включают в себя оксид кремния (SiO2), оксид алюминия (Al2O3), SnO2, MgO, CaO или их комбинации.

Первые неорганические частицы предпочтительно имеют средний размер частиц от 5 до 30 нм, более предпочтительно от 10 до 20 нм. Если средний диаметр неорганических частиц меньше чем 5 нм, кроющая композиция не является рентабельной из-за высоких затрат, требуемых на исходные материалы. Если средний диаметр частиц неорганических частиц больше чем 30 нм, такой большой размер частиц может уменьшать плотность упаковки частиц, снижая прочность покрывающей пленки.

Имеющие средний диаметр частиц от 5 до 30 нм неорганические частицы присутствуют в кроющей композиции согласно настоящему изобретению в подходящем случае в количестве от 1 до 15% мас., более предпочтительно в количестве от 3 до 10% мас., основываясь на 100% мас. кроющей композиции. Если данное содержание меньше чем 1% мас., прочность покрывающей пленки может снижаться. С другой стороны, если содержание больше чем 15% мас., невозможно адекватно образовать покрывающую пленку.

В качестве второго компонента, образующего кроющую композицию согласно настоящему изобретению, вторые неорганические частицы (b), которые могут использоваться, включают в себя неорганические частицы, применяемые в настоящее время и известные специалистам в данной области техники. Вторые неорганические частицы предпочтительно имеют средний диаметр частиц от 0,2 до 5 мкм. Более предпочтительно, когда вторые неорганические частицы имеют средний диметр частиц от 1,5 до 2 мкм, чтобы улучшать гидрофильность покрывающего слоя посредством вышеупомянутого эффекта поверхностной шероховатости. Если средний диаметр частиц неорганических частиц меньше чем 0,2 мкм, кроющая композиция не является рентабельной из-за высоких затрат, требуемых на исходные материалы. Если средний диаметр частиц неорганических частиц больше чем 5 мкм, кроющая композиция может иметь проблему, связанную с устойчивостью при хранении.

Имеющие средний диаметр частиц от 0,2 до 5 мкм неорганические частицы присутствуют в кроющей композиции согласно настоящему изобретению в подходящем случае в количестве от 0,05 до 3% мас., основываясь на 100% мас. кроющей композиции. Если данное содержание меньше чем 0,05% мас., гидрофильность покрывающей пленки может уменьшаться, приводя к ухудшению способности к самоочищению. С другой стороны, если содержание больше чем 3% мас., покрывающая пленка может трескаться или отделяться.

Неорганические частицы ((а) и (b)), имеющие разный средний диаметр частиц, могут использоваться в виде объединения, по меньшей мере, двух или более типов частиц. Кроме того, данные неорганические частицы предпочтительно содержат гидрофильные функциональные группы, чтобы улучшать гидрофильность. По этой причине предпочтительно использовать неорганические частицы в форме дисперсии в растворителе, таком как вода, спирт или кетон.

Третий компонент, образующий кроющую композицию согласно настоящему изобретению, представляет собой органосилановое соединение (с), выраженное выше формулой I.

Органосилан, который представляет собой гидрофильный силан, может улучшать адгезию к подложке и может связываться с неорганическими частицами, имеющими, по меньшей мере, два разных средних диаметра частиц, образуя органическую/неорганическую гибридную сетчатую наноструктуру, действуя в качестве силанового связывающего агента.

Органосиланы, которые могут использоваться, включают в себя тетраалкоксисилан или силаны, имеющие гидрофильные функциональные группы, иные чем гидроксильные группы после гидролиза. Предпочтительно использовать силан, имеющий одну или две гидрофильные функциональные группы. В вышеприведенной формуле I гидрофильная функциональная группа обозначается R, и ее конкретные примеры включают в себя глицидоалкильную группу, аминоалкильную группу, изоцианатоалкильную группу и т.д. Кроме того, гидрофильная функциональная группа может включать в себя тиольную группу, аминоксидную группу, сульфоксидную группу, фосфатную группу, сульфатную группу или их соли; или гидрофильные группы полиоксиэтилена или полиоксипропилена.

Более конкретно не ограничивающие примеры гидрофильного силана включают в себя N-аминоэтил-гамма-аминопропилтриметоксисилан, N-аминоэтил-гамма-аминопропилтриэтоксисилан, гамма-аминопропилтриметоксисилан, гамма-аминопропилтриэтоксисилан, гамма-глицидоксипропилтриметоксисилан, гамма-глицидоксипропилтриэтоксисилан, гамма-изоцианопропилтриэтоксисилан, гамма-изоцианопропилтриметоксисилан или их смеси.

Органосилан используется в кроющей композиции согласно настоящему изобретению в количестве от 1 до 15% мас., основываясь на 100% мас. кроющей композиции. Если содержание меньше чем 1% мас., невозможно образовать покрывающую пленку. Если содержание больше чем 15% мас., гидрофильность может уменьшаться.

Четвертый компонент, образующий кроющую композицию согласно настоящему изобретению, представляет собой растворитель (d). Растворитель, который может использоваться, включает в себя растворители, применяемые в настоящее время и известные специалистам в данной области техники, такие как вода, органические растворители и их смеси.

Растворитель предпочтительно включает в себя растворитель, имеющий коэффициент растворимости (δ) 9,5 МПа0,5 или меньше в покрываемой подложке, предпочтительно обычном пластическом материале, таком как ПВХ. Такие растворители имеют определенные эродирующие свойства в отношении покрываемой подложки, так что покрываемая подложка может надежно связываться с покрывающим слоем. Кроме того, растворитель предпочтительно включает в себя, по меньшей мере, один органический растворитель, имеющий среднюю точу кипения (т.к.) от 60 до 150°С, чтобы легко осуществлять отверждение покрывающего слоя в силу низкой точки кипения.

Органические растворители, которые могут быть использованы, включают в себя спирты, имеющие от 1 до 4 атомов углерода, такие как метанол, этанол, н-пропанол, изопропанол, н-бутанол или диацетоновый спирт; кетоны, имеющие от 1 до 5 атомов углерода, такие как метилэтилкетон или метилизобутилкетон; ацетаты, такие как метилацетат или этилацетат; целлозольвы, имеющие от 4 до 6 атомов углерода; ароматические растворители, имеющие 7 атомов углерода, или их смеси, но не ограничены ими.

Хотя нет особых ограничений на содержание растворителя, растворитель предпочтительно используют в количестве от 50 до 85% мас., основываясь на 100% мас. кроющей композиции согласно настоящему изобретению. Если содержание растворителя меньше чем 50% мас., может иметь место недостаточное отверждение. С другой стороны, если содержание растворителя больше чем 85% мас., может уменьшаться гидрофильность.

Кроющая композиция согласно настоящему изобретению может дополнительно содержать фотокаталитические частицы.

Фотокаталитические частицы генерируют высокоактивные частицы под действием энергии света, которым они облучаются, ускоряя химические реакции. Когда фотокатализатор облучается светом, имеющим энергию, большую, чем энергия запрещенной зоны фотокатализатора, фотокатализатор производит электроны и дырки, за счет которых может протекать сильная окислительно-восстановительная реакция. Во время окислительно-восстановительной реакции органические химические вещества распадаются на безвредные диоксид углерода и воду, тем самым снижая прилипание плавающей пыли к поверхности покрывающего слоя. Кроме того, можно предотвращать падение гидрофильности, вызываемое конденсацией гидрофильных групп на покрывающей поверхности с течением времени, и, таким образом, поддерживать гидрофильность в течение длительного времени.

Когда поверхность частиц фотокатализатора облучается ультрафиолетовыми лучами, поверхность становится сильно гидрофильной. Хотя такое сильно гидрофильное состояние сохраняется в течение от нескольких часов до одной недели, даже если облучение прекратилось, поверхность постепенно возвращает свое исходное гидрофобное состояние. Кроме того, после достижения поверхностью исходного гидрофобного состояния, она может быстро достигать сверх-гидрофильности снова путем облучения ультрафиолетовыми лучами. Другими словами, для поддержания поверхности в сверх-гидрофильном состоянии является достаточным периодическое облучение, а не непрерывное облучение. Поэтому, когда покрываемую поверхность, предпочтительно рекламный плакат или конструкционный наружный материал, покрывают кроющей композицией настоящего изобретения, к которой добавлены фотокаталитические частицы, покрытая поверхность может переходить в гидрофильное состояние путем облучения солнечным светом в дневное время и может сохранять гидрофильность непрерывно.

Не ограничивающие примеры фотокаталитических частиц, которые могут использоваться, включают в себя диоксид титана анатазового типа, диоксид титана рутилового типа, диоксид олова, триоксид вольфрама, оксид железа, титанат стронция, ZnO, SnO2, SrTiO3, WO3, Bi2O3, Fe2O3 или их смеси. Среди них наиболее предпочтителен оксид титана (TiO2). Так как оксид титана имеет высокую энергию запрещенной зоны, ему нужны ультрафиолетовые лучи, чтобы возбуждаться светом. Во время возбуждения оксид титана не поглощает видимые лучи и, таким образом, не вызывает окрашивания за счет дополнительного цветного компонента.

Подходящие источники света для использования при возбуждении фотокаталитических частиц включают в себя внутреннее освещение, такое как флуоресцентные лампы, лампы накаливания и ртутные лампы, солнечный свет и т.д. В особенности подходящая освещенность для возбуждения светом составляет 0,001 мВт/см2 или больше, предпочтительно 0,1 мВт/см2.

Фотокаталитические частицы имеют средний диаметр частиц от 10 до 80 нм, предпочтительно от 15 до 60 нм. Если средний диаметр частиц меньше чем 10 нм, кроющая композиция является неэкономичной из-за высоких затрат на исходные материалы. Если средний диаметр частиц больше чем 80 нм, существует проблема, связанная с прозрачностью пленки вследствие убеливания, вызываемого рассеянием света.

Фотокаталитические частицы присутствуют в кроющей композиции согласно настоящему изобретению, в подходящем случае, в количестве от 0,1 до 3% мас., основываясь на 100% мас. композиции. Если содержание меньше чем 0,1% мас., гидрофильность и, таким образом, способность к самоочищению может уменьшаться. С другой стороны, если содержание больше чем 3% мас., покрывающие пленки могут трескаться и отделяться.

Также кроющая композиция согласно изобретению может дополнительно содержать гидролизат алкоксисилан-функционализированного ароматического УФ-поглощающего агента, выраженного следующей формулой II.

[Формула II]

где R1 и R2 независимо представляют собой С1-С6 алкильную группу;

R3 представляет собой С1-С6-алкильную группу или арильную группу;

OR4 представляет собой метокси, этокси, пропокси, изопропокси, бутокси или ацетоксигруппу;

R5 представляет собой С1-С12-алкильную группу или арильную группу;

Х представляет собой атом водорода или атом галогена;

1 равно целому числу от 5 до 9;

m равно целому числу от 1 до 3; и

n равно целому числу от 0 до 2.

Вышеуказанный гидролизат алкоксисилан-функционализированного ароматического УФ-поглощающего агента связан с органосиланом, чтобы максимизировать совместимость кроющей композиции, и химически связан с матричным силаном, чтобы поддерживать устойчивость к атмосферному воздействию в течение длительного времени. Способы приготовления вышеуказанного гидролизата алкоксисилан-функционализированного ароматического УФ-поглощающего агента описаны в корейском выложенном патенте №2000-0009647.

Гидролизат алкоксисилан-функционализированного ароматического УФ-поглощающего агента используется в кроющей композиции согласно настоящему изобретению, в подходящем случае, в количестве от 1 до 10% мас., основываясь на 100% мас. композиции. Если содержание меньше чем 1% мас., эффект УФ-поглощения может ухудшиться. Если содержание больше чем 10% мас., кроющая композиция является неэкономичной.

В добавление к вышеуказанным компонентам, кроющая композиция согласно настоящему изобретению может дополнительно содержать кислоту, отвердитель, водную полиуретановую эмульсию или другие добавки.

Кроющая композиция согласно настоящему изобретению может быть приготовлена с помощью обычного способа, известного специалистам в данной области техники. В предпочтительном варианте осуществления данный способ содержит этапы: (а) добавления неорганических частиц, имеющих средний диаметр частиц от 5 до 30 нм, к дисперсионной среде и их перемешивания с образованием дисперсии неорганических частиц; (b) смешения дисперсии неорганических частиц, полученной на этапе (а), с другими неорганическими частицами, имеющими средний диаметр частиц от 0,2 до 5 мкм, органосиланом, выраженным вышеприведенной формулой I, кислотой и растворителем, и реакции полученной смеси; и (с) добавления органического растворителя к продукту, полученному на этапе (b) и, затем, реакции полученной смеси.

(1) Сначала, чтобы получить дисперсию гидрофильных содержащих гидроксильные группы неорганических частиц, имеющих средний диаметр частиц от 5 до 30 нм, от 1 до 15% мас. этих неорганических частиц смешивают с от 15 до 30% мас. дисперсионной среды.

Дисперсионная среда, используемая для образования дисперсии неорганических частиц, может включать в себя воду, спирты или кетоны. Дисперсионная среда предпочтительно представляет собой спирт, такой как метанол, так как спирты могут однородно смешиваться с органическим растворителем, используемым позднее, имеют низкую точку кипения, легко вызывая отверждение покрывающего слоя, и могут обеспечивать гидроксильные группы в качестве гидрофильных функциональных групп. Однако в рамках настоящего изобретения могут использоваться другие обычные растворители.

Дисперсия содержащих гидроксильные группы неорганических частиц имеет содержание твердого вещества от 10 до 40% мас., предпочтительно от 15 до 35% мас.

(2) Затем к от 1 до 15% мас. дисперсии гидрофильных содержащих гидроксильные группы неорганических частиц, имеющих средний диаметр частиц от 5 до 30 нм, и от 15 до 30% мас. спирта добавляют от 0,05 до 2% мас. других неорганических частиц, имеющих средний диаметр частиц от 0,2 до 5 мкм, от 1 до 10% мас. органосилана, от 0,001 до 2% мас. кислоты в качестве катализатора и растворителя. Полученную смесь тщательно перемешивают и подвергают золь-гель реакции при температуре от 20 до 80°С в течение от 1 до 48 часов и затем охлаждают до комнатной температуры.

Неорганические частицы, имеющие средний диаметр частиц от 0,2 до 5 мкм, используют, чтобы регулировать гидрофильность и поверхностную шероховатость кроющей композиции. Нет особых ограничений на размер и тип данных неорганических частиц.

Температура и время реакции в подходящем случае составляют от 20 до 80°С и от 1 до 48 часов соответственно. Предпочтительно температура и время реакции составляют от 25 до 60°С и от 5 до 24 часов соответственно.

В вышеуказанной реакционной смеси кислота служит катализатором реакции, и не ограничивающие примеры кислоты включают в себя фтороводородную кислоту, азотную кислоту, соляную кислоту, уксусную кислоту, серную кислоту или их смеси. Кислота используется в кроющей композиции согласно настоящему изобретению в количестве от 0,001 до 2% мас., основываясь на 100% мас. композиции, но содержание кислоты этим не ограничивается. Предпочтительно регулировать рН реакционной смеси, к которой добавляют кислоту, до от 1 до 5 рН. Если смесь имеет величину рН 6 или выше, кроющая композиция не может демонстрировать прилипание к подложке или может вызывать проблему, связанную с покрывающими характеристиками, такими как убеливание.

(3) Наконец, органический растворитель добавляют к продукту реакции, дают возможность поддерживаться реакции в смеси в течение 1 часа при комнатной температуре.

На этом этапе к продукту реакции перед добавлением органического растворителя можно добавлять от 1 до 4% мас. катализатора теплового отверждения.

Катализатор теплового отверждения служит для изменения структуры органосилана, так что органосилан может соединяться с неорганическими частицами, образуя сетчатую наноструктуру. Дополнительно катализатор теплового отверждения делает возможным отверждение в короткое время (90°С, 2 минуты). Обычно, так как катализаторы теплового отверждения являются щелочами по природе, их необходимо добавлять к кислой дисперсии неорганических частиц маленькими порциями, используя разбавитель, содержащий около 10% мас. катализатора теплового отверждения в растворителе, способном растворять катализатор при соответствующих условиях перемешивания, так что может предотвращаться явление местного гелеобразования.

Не ограничивающие примеры катализатора теплового отверждения, который может использоваться, включают в себя карбоксилаты щелочных металлов, такие как ацетат натрия, формиат калия; аминкарбоксилаты, такие как ацетат диметиламина, ацетат этаноламина или формиат диметиланилина; карбоксилаты четвертичного аммония, такие как ацетат тетраметиламмония, ацетат бензилтриметиламмония или этанолтриметилацетат (холинацетат); амины, такие как триэтиламин, триэтаноламин или парафин; или гидроксиды щелочных металлов, такие как гидроксид натрия или гидроксид аммония.

Катализатор теплового отверждения используется в кроющей композиции согласно настоящему изобретению, в подходящем случае, в количестве от 1 до 10% мас., основываясь на 100% мас. композиции. Если содержание меньше чем 1% мас., прочность покрывающих пленок может уменьшаться. С другой стороны, если содержание больше чем 10% мас., кроющая композиция имеет плохую устойчивость при хранении.

Кроме того, на этом этапе, чтобы улучшить устойчивость к атмосферному воздействию, к продукту золь-гель реакции может добавляться перед добавлением органического растворителя гидролизат алкоксисилан-функционализированного ароматического УФ-поглощающего агента, выраженного вышеприведенной формулой II, в количестве от 1 до 10% мас. После добавления гидролизата предпочтительно перемешивать смесь при комнатной температуре в течение от 1 до 2 часов. Также от 0,001 до 1% мас. аминосилана может дополнительно добавляться к смеси, чтобы улучшить гидрофильность.

На данном этапе может использоваться от 0,1 до 3% мас. дисперсии фотокаталитических частиц и/или от 1 до 10% мас. водной полиуретановой эмульсии для увеличения гидрофильности, износостойкости и сопротивления царапанию. Дисперсию фотокаталитических частиц можно готовить, используя оксид титана (TiO2), имеющий средний диаметр частиц от 10 до 80 нм, и подходящее количество растворителя, причем дисперсия предпочтительно имеет содержание твердого вещества 15% мас. Дополнительно водная полиуретановая эмульсия, которая может быть использована, включает в себя смолу водной полиуретановой эмульсии, имеющую полиэфирную основу. Водная полиуретановая эмульсия предпочтительно используется в кроющей композиции в количестве от 1 до 10% мас., основываясь на 100% мас. композиции.

Дополнительно на этом этапе может использоваться от 0,001 до 0,5% мас. поверхностно-активного вещества, чтобы улучшать покрываемость и свойства скольжения. Также могут использоваться другие добавки, включая различные типы поверхностно-активных веществ, усилители водостойкости, антиоксиданты, смазки, теплопоглощающие агенты, красители, антистатики или пластификаторы. Если желательно, кроющая композиция согласно настоящему изобретению может дополнительно содержать такие добавки, как выравниватель для улучшения гладкости пленок, смачивающий агент для снижения поверхностного натяжения композиции для улучшения смачиваемости, УФ-поглотитель, выравнивающий краситель, агент защиты от излучения (агент ИК-поглощения или агент ИК-отражения) или подобные. Поверхностно-активные вещества, которые могут использоваться, включают в себя, по меньшей мере, одно из неионогенных поверхностно-активных веществ, анионогенных поверхностно-активных веществ, катионогенных или амфотерных поверхностно-активных веществ.

Нет особого ограничения на форму кроющей композиции, приготовленной как описано выше. Кроющая композиция обычно используется в жидкой форме для удобства применения.

Как отмечается выше, настоящее изобретение также обеспечивает самоочищающуюся подложку, которая содержит: (а) подложку; и (b) покрывающий слой, образованный путем нанесения кроющей композиции согласно настоящему изобретению на одну поверхность или обе поверхности подложки.

Нет особых ограничений на тип подложки, если только это не вода и не воздух. Не ограничивающие примеры подложки, которые могут быть использованы, включают в себя конструкционные наружные материалы, плитку, пластики, стекло, смолы, пленки, керамику, металлы, бетон, волокна, древесину, бумагу, камень и т.д. Более конкретно, пленки, смолы и конструкционные наружные материалы включают в себя все пластические материалы, обычно известные специалистам в данной области техники, без какого-либо ограничения. Предпочтительно используются пленки или конструкционные наружные материалы.

Кроме того, хотя нет ограничения на толщину покрывающего слоя, имеющего способность к самоочищению, образуемого на поверхности подложки, толщина покрытия предпочтительно меняется от 0,01 до 50 мкм. Если толщина меньше чем 0,01 мкм, прочность пленки низкая. Если толщина больше чем 50 мкм, покрывающий слой имеет плохую гибкость, приводя к возникновению трещин в покрывающей пленке.

Самоочищающаяся подложка настоящего изобретения может производиться обычным способом без особых ограничений. В предпочтительном варианте осуществления самоочищающаяся подложка может производиться с помощью способа, включающего этапы: нанесения кроющей композиции на одну поверхность или обе поверхности покрываемой подложки; и сушки покрытой подложки.

Кроющая композиция может наноситься на подложку путем использования любого способа нанесения покрытия, обычно известного специалистам в данной области техники. Нет особых ограничений в выборе способа нанесения покрытия. Способы нанесения покрытия, которые могут использоваться, включают в себя способы при помощи воздушного шабера, гравюрные способы, способы с реверсивным валиком, способы с контактным валиком, способы нанесения покрытия ракелем, способы нанесения покрытия распылением, способы нанесения покрытия погружением, способы нанесения покрытия кистью, способы нанесения покрытия с удалением излишков с помощью планки, способы нанесения покрытия центрифугированием или их комбинации. Отверждение покрывающего слоя может выполняться при температуре от 60 до 150°С в течение от 4 секунд до 2 минут, но не ограничено этим. Если температура отверждения меньше чем 60°С, пленки не могут быть высушены полностью. Если температура отверждения выше чем 150°С, покрывающие пленки и подложки могут повреждаться.

В добавление к вышеуказанному способу настоящее изобретение также обеспечивает способ получения конструкционного наружного материала посредством этапа экструзии, который содержит этапы: (а) покрытия одной поверхности или обеих поверхностей конструкционного наружного материала кроющей композицией перед прохождением материала через этап охлаждения; и (b) охлаждения или резки конструкционного наружного материала, покрытого на этапе (а). Следует отметить, что покрывающий слой покрытого конструкционного наружного материала может быть высушен и отвержден до его введения в охлаждающую воду, так как конструкционный наружный материал имеет высокую температуру поверхности, достигающую от 100 до 250°С. Поэтому этап покрытия предпочтительно осуществляют перед этапами охлаждения (например, на этапе экструзии, этапе тиснения и этапе формования), более предпочтительно, сразу после этапа экструзии, где наружный материал имеет высокую температуру поверхности от 100 до 250°С. Однако вышеприведенный диапазон температур не ограничивает объем настоящего изобретения. С другой стороны, этап покрытия может выполняться при комнатной температуре. Кроме того, можно внедрять узел покрытия или этап покрытия в любой этап обычного производственного процесса для конструкционных наружных материалов некоторым образом, отличным от вышеописанного образа (например, в любой этап производственной линии, включающей экструдер - узел тиснения - стол-калибратор (для формования и охлаждения) - узел перфорирования - отвод изделия из экструдера (для регулирования натяжения) - пресс (для резки)).

Как описано выше, способ получения конструкционного наружного материала согласно настоящему изобретению не нуждается в каком-либо этапе теплового отверждения или УФ-отверждения. Кроме того, данный способ не нуждается в отдельной покрывающей линии и пространстве для нее. Таким образом, можно легко внедрять узел покрытия в имеющуюся производственную линию для конструкционных наружных материалов, например в производственную линию для виниловой обшивки.

Вышеописанный способ можно применять для всех пластиковых подложек, производимых процессами экструзии. Кроме того, нет особых ограничений в кроющей композиции, и можно использовать кроющую композицию, способную обеспечивать конструкционный наружный материал желаемыми физическими свойствами, такими как сопротивление пятнам, способность к самоочищению, устойчивость к атмосферному воздействию, сопротивление царапанию или другие свойства. Более конкретно, предпочтительно, когда кроющая композиция имеет низкую точку кипения от 60 до 150°С или низкий коэффициент растворимости (δ) 9,5 МПа0,5 или меньше, чтобы легко отверждаться благодаря низкой точке кипения и образовывать прочный покрывающий слой благодаря эродирующим свойствам. Поэтому предпочтительно использовать кроющую композицию согласно настоящему изобретению, которая содержит органический растворитель, удовлетворяющий вышеуказанным требованиям. Когда конструкционные наружные материалы получают путем использования кроющей композиции согласно настоящему изобретению, кроющая композиция может давать отличное сопротивление пятнам и способность к самоочищению в одно и то же время.

Способы покрытия, которые могут использоваться, являются теми же, что описаны выше. Конструкционный наружный материал, полученный с помощью вышеуказанного способа, имеет толщину покрывающего слоя от 0,01 до 50 мкм, предпочтительно от 0,5 до 20 мкм.

Отверждение покрывающего слоя может происходить сразу после этапа экструзии, где конструкционный наружный материал имеет температуру поверхности от 100 до 250°С, при времени отверждения 4 секунды или больше после покрытия. Если время отверждения равно 4 секунды, пленки не могут быть полностью высушены и отверждены при температуре отверждения 100°С или ниже. Если температура отверждения выше чем 250°С, гидрофильность может уменьшаться.

Благоприятные эффекты

Кроющая композиция согласно настоящему изобретению, которая использует, по меньшей мере, два типа гидрофильных, содержащих гидроксильные группы неорганических частиц, имеющих разный средний диаметр частиц, может обеспечивать отличный самоочищающийся покрывающий слой, пригодный для внешних пленок и конструкционных наружных материалов в силу гидрофильных групп и эффекта поверхностной шероховатости. Кроме того, так как в кроющей композиции согласно настоящему изобретению используется органический растворитель, имеющий низкую точку кипения, можно выполнять покрытие обычных пластиковых подложек, включая виниловую обшивку, производимую с помощью обычного процесса экструзии, в обычной производственной линии без необходимости дополнительных линий и, таким образом, снижать производственные затраты и рабочее пространство, необходимые для осуществления производственного процесса.

Краткое описание чертежей

Вышеупомянутые и другие задачи, признаки и преимущества настоящего изобретения станут более очевидными из последующего подробного описания, взятого в соединении с сопровождающим чертежом, где чертеж представляет собой схематический вид, показывающий один вариант осуществления обычного процесса получения конструкционных наружных материалов, осуществляемого на производственной линии, содержащей экструдер, узел тиснения, стол-калибратор (для формования и охлаждения), узел перфорирования, отвод изделия из экструдера (для регулирования натяжения) и пресс (для резки).

Способ изобретения

Далее будет дано подробное описание со ссылкой на предпочтительные варианты осуществления настоящего изобретения. Следует понимать, что последующие примеры являются только иллюстративными, и настоящее изобретение не ограничено ими.

Пример приготовления. Синтез гидролизата алкоксисилан-функционализированного ароматического УФ-поглощающего агента

30,5% мас. УФ-поглощающего агента на основе бензотриазола Tinuvin 1130 (доступного от Ciba-Geigy Corp.) смешивали с 42% мас. ацетона, и смесь вводили в реактор. Реактор поддерживали при внутренней температуре от 55 до 57°С при перемешивании. К смеси добавляли по каплям 11,5% мас. γ-изоцианатопропилтриэтоксисилана в течение 30 минут, и реакция продолжалась в течение 90 минут при температуре от 55 до 57°С. К полученной смеси добавляли 11% мас. глицидоксипропилтриметоксисилана, и реакция продолжалась в течение 30 минут при температуре от 55 до 57°С. В полученный раствор вводили 5% мас. воды, и реакция продолжалась в течение 2 часов при температуре от 55 до 57°С с получением указанного в заголовке гидролизата алкоксисилан-функционализированного ароматического УФ-поглощающего агента. Гидролизат имел содержание твердого вещества 52%.

[Примеры с 1 по 7] Кроющая композиция и производство рекламных плакатов и конструкционных наружных материалов с ее использованием

Пример 1

1-1. Кроющая композиция

В ректор добавляли 9% мас. дисперсии оксида кремния, имеющей содержание твердого вещества 30% (доступной как продукт МА-ST от ILSAN Chemical Co.), которая содержит оксид кремния, имеющий средний диаметр частиц от 10 до 20 нм, диспергированный в метаноле (2,7% мас. оксида кремния и 6,3% мас. метанола); 0,09% мас. частиц оксида кремния, имеющих средний диаметр частиц 1,7 мкм (FineSil, Tokuyama Co.); 0,01% мас. азотной кислоты с концентрацией 10%; 1,01% мас. воды; 18% мас. метанола; и 1,89% мас. глицидоксипропилтриметоксисилана. После того, как смесь реагировала при 50°С в течение 24 часов, добавляли по очереди 10% мас. ЭА (этилацетат), 54,5% мас. МЭК (метилэтилкетон) и 5% мас. толуола. Затем смесь перемешивали в течение 1 часа с образованием кроющей композиции.

1-2. Производство конструкционного наружного материала, обладающего устойчивостью к пятнам

Кроющую композицию, полученную согласно примеру 1-1, наносили на продукт, содержащий виниловую обшивку (LG Chem. Ltd., LG Sideon), сразу после узла тиснения (этап тиснения) в его производственной линии, используя способ покрытия распылением до сухой толщины 2 мкм, что обеспечивало виниловую обшивку, обладающую устойчивостью к пятнам.

Пример 2

Пример 1 повторяли, чтобы получить виниловую обшивку, обладающую устойчивостью к пятнам, за исключением того, что подложку виниловой обшивки (LG Chem. Ltd., LG Sideon) покрывали кроющей композицией не на этапе тиснения, а при комнатной температуре.

Пример 3

3-1. Кроющая композиция

В реактор добавляли 32% мас. дисперсии оксида кремния, имеющей содержание твердого вещества 20% (доступной как продукт ST-С от ILSAN Chemical Co.), которая содержит оксид кремния, имеющий средний диаметр частиц 20 нм, диспергированный в воде (6,4% мас. оксида кремния и 25,6% мас. метанола); 0,56% мас. частиц оксида кремния, имеющих средний диаметр частиц 1,7 мкм (FineSil Т-32, Tokuyama Co.); 0,05% мас. азотной кислоты с концентрацией 67%; 60,62% мас. воды; 4,48% мас. глицидоксипропилтриметоксисилана; 0,37% мас. этилендиамина в качестве катализатора теплового отверждения; и 1,92% мас. холинацетата. Смесь перемешивали при комнатной температуре в течение 3 часов с образованием кроющей композиции.

3-2. Изготовление рекламного плаката

Кроющую композицию, полученную согласно примеру 3-1, наносили на рекламный плакат из белого ПВХ (LG Chem. Ltd., Hi-Cast) путем способа нанесения с удалением излишков с помощью планки до сухой толщины 1 мкм, и покрытый плакат отверждали при 90°С в течение 2 минут, получая при этом рекламный плакат.

Пример 4

4-1. Кроющая композиция

В ректор добавляли 32% мас. дисперсии оксида кремния, имеющей содержание твердого вещества 20% (ST-С от ILSAN Chemical Co.), которая содержит оксид кремния, имеющий средний диаметр частиц 20 нм, диспергированный в воде (6,4% мас. оксида кремния и 25,6% мас. метанола); 0,56% мас. частиц оксида кремния, имеющих средний диаметр частиц 1,7 мкм (FineSil Т-32, Tokuyama Co.); 0,05% мас. азотной кислоты с концентрацией 67%; 40,62% мас. воды; 4,48% мас. глицидоксипропилтриметоксисилана; 0,37% мас. этилендиамина в качестве катализатора теплового отверждения; и 1,92% мас. холинацетата. Смесь перемешивали при комнатной температуре в течение 3 часов с образованием кроющей композиции. Кроющую композицию дополнительно смешивали с 20% мас. дисперсии оксида титана, имеющей содержание твердого вещества 15% (ST-21, доступная от Isahara Industries Co.), которая содержит оксид титана, имеющий средний диаметр 40 нм, диспергированный в воде (3% мас. TiO2 и 17% мас. воды), что давало конечную кроющую композицию.

4-2. Изготовление рекламного плаката

Пример 3-2 повторяли, чтобы изготовить рекламный плакат, за исключением того, что использовали кроющую композицию согласно примеру 4-1.

Пример 5

5-1. Кроющая композиция

В реактор добавляли 32% мас. дисперсии оксида кремния, имеющей содержание твердого вещества 20% (доступной как продукт ST-С от ILSAN Chemical Co.), которая содержит оксид кремния, имеющий средний диаметр частиц 20 нм, диспергированный в воде (6,4% мас. оксида кремния и 25,6% мас. метанола); 0,56% мас. частиц оксида кремния, имеющих средний диаметр частиц 1,7 мкм (FineSil Т-32, Tokuyama Co.); 4,48% мас. глицидоксипропилтриметоксисилана; 0,05% мас. азотной кислоты с концентрацией 67%; и 31,5% мас. воды. Затем смесь оставляли реагировать при 50°С в течение 24 часов. После охлаждения реакционной смеси добавляли 0,37% мас. этилендиамина в качестве катализатора теплового отверждения и 1,92% мас. холинацетата, и полученную смесь перемешивали при комнатной температуре в течение 3 часов. К полученному раствору добавляли 0,28% мас. аминопропилэтоксисилана, 0,19% мас. поверхностно-активного вещества (BYK 333, BYK Chemie Company) и 4,16% мас. метилцеллозольва, и смесь перемешивали при комнатной температуре в течение 1 часа. Полученную смесь дополнительно смешивали с 20% мас. дисперсии оксида титана, имеющей содержание твердого вещества 15% (ST-21, доступная от Isahara Industries Co.), которая содержит оксид титана, имеющий средний диаметр 40 нм, диспергированный в воде (3% мас. TiO2 и 17% мас. воды), 3% мас. полиуретановой смолы, имеющей содержание твердого вещества 10% (PES A160-P, Takamasu Co.) и 1,5% мас. УФ-поглощающего агента, полученного согласно вышеприведенному примеру приготовления, что давало конечную кроющую композицию.

5-2. Изготовление рекламного плаката

Пример 3-2 повторяли, чтобы изготовить рекламный плакат, за исключением того, что использовали кроющую композицию согласно примеру 5-1.

Пример 6

6-1. Кроющая композиция

Пример 5 повторяли, получая кроющую композицию, за исключением того, что частицы оксида кремния, имеющие средний диаметр частиц 3 мкм, использовали вместо частиц оксида кремния, имеющих средний диаметр частиц 1,7 мкм.

6-2. Изготовление рекламного плаката

Пример 3-2 повторяли, чтобы изготовить рекламный плакат, за исключением того, что использовали кроющую композицию согласно примеру 6-1.

Пример 7

7-1. Кроющая композиция

Пример 5 повторяли, получая кроющую композицию, за исключением того, что 1,12% мас. частиц оксида кремния, имеющих средний диаметр частиц 1,7 мкм, и 30,94% мас. воды использовали вместо 0,56% мас. частиц оксида кремния, имеющих средний диаметр частиц 1,7 мкм, и 31,5% мас. воды.

7-2. Изготовление рекламного плаката

Пример 3-2 повторяли, чтобы изготовить рекламный плакат, за исключением того, что использовали кроющую композицию согласно примеру 7-1.

[Сравнительные примеры с 1 по 9] Кроющая композиция и изготовление рекламного плаката и конструкционного наружного материала с ее использованием

Сравнительный пример 1

Повторяли пример 1, что давало кроющую композицию, и изготавливали виниловую обшивку с этой кроющей композицией, за исключением того, что не использовали оксид кремния, имеющий средний диаметр частиц от 10 до 20 нм.

Сравнительный пример 2

Повторяли пример 1, получая кроющую композицию и изготавливая виниловую обшивку с этой кроющей композицией, за исключением того, что не использовали оксид кремния, имеющий средний диаметр частиц 1,7 мкм.

Сравнительный пример 3

Повторяли пример 1, получая кроющую композицию и изготавливая виниловую обшивку с этой кроющей композицией, за исключением того, что 10% воды и 90% этанола использовали в качестве растворителей.

Сравнительный пример 4

Повторяли пример 5, получая кроющую композицию и изготавливая рекламный плакат с использованием этой кроющей композиции, за исключением того, что не использовали 20% мас. дисперсии оксида кремния, которая имеет содержание твердого вещества 15% (средний диаметр частиц 40 нм, ST-21, доступная от Isahara Industries Co.).

Сравнительный пример 5

Повторяли пример 5, получая кроющую композицию и изготавливая рекламный плакат с использованием этой кроющей композиции, за исключением того, что не использовали оксид кремния, имеющий средний диаметр частиц 20 нм.

Сравнительный пример 6

Повторяли пример 5, получая кроющую композицию и изготавливая рекламный плакат с использованием этой кроющей композиции, за исключением того, что не использовали гидролизат УФ-поглощающего агента.

Сравнительный пример 7

Повторяли пример 5, получая кроющую композицию и изготавливая рекламный плакат с использованием этой кроющей композиции, за исключением того, что использовали оксид кремния, имеющий средний диаметр частиц 90 нм, вместо оксида кремния, имеющего средний диаметр частиц 20 нм.

Сравнительный пример 8

Повторяли пример 5, получая кроющую композицию и изготавливая рекламный плакат с использованием этой кроющей композиции, за исключением того, что не использовали 20% мас. дисперсии оксида кремния, которая имеет содержание твердого вещества 15%, но использовали 40% мас. дисперсии таких же фотокаталитических частиц в воде (6% мас. TiO2 и 34% мас. воды).

Сравнительный пример 9

Повторяли пример 5, получая кроющую композицию и изготавливая рекламный плакат с использованием этой кроющей композиции, за исключением того, что не использовали ни оксид кремния, имеющий средний диаметр частиц 20 нм, ни оксид кремния, имеющий средний диаметр частиц 1,7 мкм.

Экспериментальный пример 1. Определение гидрофильности и продолжительности гидрофильности

Следующий эксперимент проводили, чтобы определить гидрофильность и продолжительность периода гидрофильности рекламных плакатов и конструкционных наружных материалов, полученных с использованием кроющей композиции согласно настоящему изобретению.

В данном примере использовали прибор, измеряющий краевой угол, доступный от Kruss Co. Каждый образец оставляли в наружной окружающей среде, и поверхностный краевой угол каждого образца измеряли через 1,3 и 6 месяцев.

1-1. Конструкционные наружные материалы

Виниловую обшивку, полученную из примеров 1 и 2 и сравнительных примеров с 1 по 3, использовали в качестве образцов, выполняя вышеуказанный эксперимент. Результаты показаны в следующей таблице 1.

После эксперимента можно было видеть, что виниловая обшивка согласно сравнительному примеру 1, полученная с использованием кроющей композиции, не содержащей неорганических частиц, имеющих средний диаметр частиц от 10 до 20 нм, а также виниловая обшивка согласно сравнительному примеру 3, полученная с использованием растворителей, имеющих модифицированный состав, показали плохую гидрофильность (см. таблицу 1). Более конкретно, полагают, что виниловая обшивка согласно сравнительному примеру 1 не имеет гидрофильности, происходящей от гидрофильных групп на поверхности наночастиц оксида кремния. Кроме того, полагают, что для виниловой обшивки согласно сравнительному примеру 3 имеет место слишком высокая точка кипения или слишком плохие эродирующие свойства, чтобы образовывать покрывающий слой на подложке, тем самым показывая плохую гидрофильность. Кроме того, виниловая обшивка, в которой не используются частицы оксида кремния, имеющие средний диаметр частиц 1,7 мкм, показала более низкую гидрофильность по сравнению с виниловой обшивкой согласно примеру 1. Можно думать, что такая низкая гидрофильность является результатом меньшего количества гидрофильных групп на поверхности частиц оксида кремния и меньшей поверхностной шероховатости.

Напротив, виниловая обшивка, покрытая композициями согласно примерам 1 и 2, показала наиболее высокую гидрофильность, а также отличную продолжительность гидрофильности (см. таблицу 1).

1-2. Рекламный плакат

Рекламные плакаты, полученные в примерах с 3 по 7 и сравнительных примерах с 4 по 9, использовали в качестве образцов для проведения вышеуказанного эксперимента. Результаты показаны в следующей таблице 2.

После эксперимента каждый из рекламных плакатов согласно примеру 3 и сравнительным примерам 4, 5 и 9, полученных с использованием кроющих композиций, свободных от фотокаталитических частиц, показали краевой угол с водой в диапазоне от 22 до 60°. Более конкретно, рекламный плакат согласно сравнительному примеру 9, не использующий ни фотокаталитических частиц, ни одного из двух типов неорганических частиц, имеющих разный средний диаметр частиц, показал меньшую исходную гидрофильность и продолжительность гидрофильности по сравнению с рекламным плакатом согласно сравнительному примеру 5, не использующему фотокаталитических частиц. Рекламный плакат согласно сравнительному примеру 9 показал самую низкую исходную гидрофильность и продолжительность гидрофильности среди образцов, тестированных в данном примере. Это указывает, что фактором, влияющим на гидрофильность и продолжительность гидрофильности, является два типа неорганических частиц, имеющих разные средние диаметры частиц.

Следовательно, можно видеть, что кроющая композиция согласно настоящему изобретению может обеспечивать отличную гидрофильность и продолжительность гидрофильности (см. таблицу 2).

Экспериментальный пример 2. Определение способности к самоочищению

Следующий эксперимент выполняли, чтобы определить способность к самоочищению рекламных плакатов и конструкционных наружных материалов, полученных с использованием кроющей композиции согласно настоящему изобретению.

Чтобы провести данный эксперимент, землю или песок, имеющие средний диаметр частиц 10 мкм, диспергировали в воде до содержания твердого вещества 5%, и дисперсию распыляли на каждый образец виниловой обшивки и рекламных плакатов. Затем обработанные образцы сушили, и дистиллированную воду распыляли, опять-таки, на каждый образец. Через 6 месяцев количество земли и песка, оставшихся на поверхности каждой виниловой обшивки и рекламного плаката, наблюдали невооруженным глазом. Образцы сортировали по количеству загрязнения землей и песком на четыре класса: отличный (чистый), хороший (слегка грязный), неудовлетворительный (грязный) и плохой (очень грязный).

2-1. Конструкционные наружные материалы

Виниловую обшивку, полученную по примерам 1 и 2 и сравнительным примерам с 1 по 3, использовали в качестве образцов для проведения вышеуказанного эксперимента. Результаты показаны в следующей таблице 3.

После данного эксперимента можно было получить результаты, подобные результатам теста на гидрофильность и продолжительность сохранения гидрофильности, как описано выше. Более конкретно, виниловая обшивка согласно сравнительному примеру 1, полученная с использованием кроющей композиции, не содержащей неорганических частиц, имеющих средний диметр частиц от 10 до 20 нм, показала плохую способность к самоочищению. Напротив, виниловая обшивка согласно примерам 1 и 2 показала отличную способность к самоочищению (см. таблицу 3).

2-2. Рекламные плакаты

Рекламные плакаты, полученные по примерам с 3 по 7 и сравнительным примерам с 4 по 9, использовали в качестве образцов для проведения вышеуказанного эксперимента. Результаты показаны в следующей таблице 4.

После данного эксперимента каждый из рекламных плакатов согласно примеру 3 и сравнительному примеру 4, полученным с использованием кроющих композиций, не содержащих фотокаталитических частиц, показали неудовлетворительную способность к самоочищению. Кроме того, рекламный плакат согласно сравнительному примеру 5, использующий фотокаталитические частицы и свободный от неорганических частиц, имеющих средний диметр частиц 1,7 мкм, показал хорошую способность к самоочищению. Далее, рекламный плакат согласно сравнительному примеру 9, в котором не используют ни фотокаталитических частиц, ни одного из двух типов неорганических частиц, имеющих разный средний диаметр частиц, показал плохую способность к самоочищению. Это указывает, что кроющая композиция, в которой используются неорганические частицы, имеющие только один средний диаметр частиц, показывает гидрофильность благодаря гидроксильным группам, но не может показывать существенного улучшения гидрофильности, возникающей от влияния поверхностной шероховатости, тем самым показывая пониженную способность к самоочищению. Напротив, кроющая композиция, использующая два типа неорганических частиц, имеющих разный средний диаметр частиц, может обеспечивать отличную способность к самоочищению (см. таблицу 4).

Экспериментальный пример 3. Определение устойчивости к атмосферному воздействию

Следующий эксперимент проводили, чтобы определить устойчивость к атмосферному воздействию рекламных плакатов и конструкционных наружных материалов, полученных с использованием кроющей композиции согласно настоящему изобретению.

Каждую из виниловых обшивок и рекламных плакатов тестировали, используя прибор для QUV-ускоренного испытания устойчивости к атмосферному воздействию (лампа UVB 313, 60°С) в течение 1000 часов, измеряя желтый индекс (Δ) и наблюдая, потрескался ли каждый образец.

3-1. Конструкционные наружные материалы

Виниловую обшивку, полученную по примерам 1 и 2 и сравнительным примерам с 1 по 3, использовали в качестве образцов для проведения вышеуказанного эксперимента. Результаты показаны в следующей таблице 5.

После данного эксперимента все виниловые обшивки согласно вышеуказанным примерам и сравнительным примерам не показали растрескивания и показали относительно хорошие результаты с точки зрения желтого индекса (см. таблицу 5).

3-2. Рекламные плакаты

Рекламные плакаты, полученные в примерах с 3 по 7 и сравнительных примерах с 4 по 9, использовали в качестве образцов для проведения вышеуказанного эксперимента. Результаты показаны в следующей таблице 6.

После данного эксперимента все рекламные плакаты, покрытые кроющей композицией согласно примерам от 3 до 7 и сравнительным примерам от 4 до 9, показали относительно хорошие результаты с точки зрения показателя желтизны (YI) (см. таблицу 6). В частности, рекламные плакаты, покрытые кроющими композициями, не содержащими УФ-поглощающего агента, согласно примерам 3 и 4 и сравнительному примеру 6, показали относительно высокий желтый индекс, но они не показали каких-либо других признаков, указывающих на уменьшение устойчивости к атмосферному воздействию.

Следовательно, можно видеть, что рекламные плакаты, полученные с использованием кроющей композиции согласно настоящему изобретению, имеют не только отличную способность к самоочищению, но также отличную устойчивость к атмосферному воздействию.

Экспериментальный пример 4. Определение сопротивления царапанию

Следующий эксперимент проводили, чтобы определить сопротивление царапанию рекламных плакатов и конструкционных наружных материалов, полученных с использованием кроющей композиции согласно настоящему изобретению.

Виниловую обшивку согласно примерам 1 и 2 и сравнительным примерам с 1 по 3 использовали в качестве образцов. Каждый образец тестировали согласно тесту со стальной ватой (#0000), и число точек, где происходит царапание, определяли под нагрузкой 200 г. Результаты показаны в следующей таблице 7.

После данного эксперимента можно было видеть, что виниловая обшивка согласно сравнительному примеру 1, полученная с использованием кроющей композиции, не содержащей частиц оксида кремния, имеющих средний диаметр частиц от 10 до 20 нм, и виниловая обшивка согласно сравнительному примеру 3, полученная с использованием кроющей композиции, имеющей модифицированный состав органических растворителей, имели плохое сопротивление царапанию. Это указывает, что органический растворитель, имеющий высокую точку кипения или недостаточные эродирующие свойства к подложке, использованный в кроющих композициях согласно сравнительному примеру 3, не позволяет образования сетчатой структуры покрывающего слоя, тем самым обеспечивая плохое сопротивление царапанию.

Напротив, виниловая обшивка согласно примерам 1 и 2 показала отличное сопротивление царапанию (см. таблицу 7).

Экспериментальный пример 5. Определение помутнения

Следующий эксперимент проводили, чтобы определять помутнение кроющей композиции согласно настоящему изобретению.

Рекламные плакаты согласно примерам с 3 по 7 и сравнительным примерам с 4 по 9 использовали в качестве образцов. Каждый образец прозрачной ПВХ-пленки тестировали согласно способу ASTM D-1003, используя измеритель отражения-пропускания (HR-100, Murakami Co.), и измеряли степень рассеяния проходящего света к падающему свету, т.е. помутнение (% помутнения). Результаты показаны в следующей таблице 8.

Обычно, чтобы получить антибликовый эффект, требуются низкий глянец и увеличенное помутнение. В случае наружных рекламных материалов допускается самое большее 20% помутнения, учитывая визуальную передачу информации.

После данного эксперимента рекламный плакат примера 5, покрытый кроющей композицией согласно настоящему изобретению, показал % помутнения около 10, тогда как рекламные плакаты согласно сравнительным примерам показали величину % помутнения от 5 до 20 (см. таблицу 8).

Экспериментальный пример 6. Определение глянца

Следующий эксперимент проводили, чтобы определять глянец кроющей композиции согласно настоящему изобретению.

Рекламные плакаты согласно примерам с 3 по 7 и сравнительным примерам с 4 по 9 использовали в качестве образцов. Каждый образец прозрачной ПВХ-пленки тестировали на поверхностный глянец измерителем глянца, доступным от BYK Gardner Co., измеряя относительную величину 60-градусного - отраженного света к 60-градусному - падающему свету. Результаты показаны в следующей таблице 9.

Обычно поверхностный глянец разделяют на глянцевый (80% или больше), полуглянцевый (от 40 до 80%) и матовый (40% или меньше). Чтобы придать антибликовый эффект, поверхностный глянец предпочтительно должен находиться в интервале от 20 до 40%.

После данного эксперимента рекламные плакаты, покрытые кроющей композицией согласно настоящему изобретению, показали отличный поверхностный глянец.

Промышленная применимость

Как можно видеть из вышеперечисленного, кроющая композиция согласно настоящему изобретению может придавать устойчивость к пятнам, происходящую от способности к самоочищению, обычным внешним пленкам и конструкционным наружным материалам так, что данные пленки и материалы могут сохранять свой чистый внешний вид, и что можно сберечь труд и стоимость, необходимые для их очистки. Таким образом, ожидается, что кроющая композиция согласно настоящему изобретению будет широко и эффективно использоваться в области внешних пленок и конструкционных наружных материалов.

Хотя данное изобретение описано в связи с вариантом, который в настоящее время рассматривается как наиболее практический и предпочтительный вариант осуществления, следует понимать, что данное изобретение не ограничивается описанным вариантом осуществления и данным чертежом. Напротив, оно предназначено покрывать различные модификации и вариации в рамках сути и объема формулы изобретения.

Изобретение относится к кроющей композиции, способной к самоочищению, способу ее получения, способу получения конструкционного наружного материала и самоочищающейся подложке. Техническая задача - улучшение способности к самоочищению и сопротивления загрязнению композиции и изделий с ее использованием. Предложена кроющая композиция, содержащая 1-15% мас. неорганических частиц, имеющих средний диаметр частиц от 5 до 30 нм; 0,05-3% мас. неорганических частиц, имеющих средний диаметр частиц от 0,2 до 5 мкм; 1-15% мас. органосиланового соединения, выраженного формулой RnSi(OR')4-n, в которой R представляет собой C1-C8-аминоалкильную группу, глицидоксиалкильную группу или изоцианатоалкильную группу; R' представляет собой низшую C1-С6-алкильную группу; и n равно целому числу от 0 до 3; 50-85% мас. растворителя, выбранного из воды и органического растворителя со средней точкой кипения от 60 до 150°С; 0,1-3% мас. фотокаталитических частиц и 0,001-2% мас. кислоты. Также описываются способ приготовления вышеуказанной кроющей композиции, подложка, такая как пленка или конструкционный наружный материал, имеющие отличную способность к самоочищению и устойчивость к пятнам, с использованием вышеуказанной кроющей композиции, и способы ее получения. Кроющая композиция, в которой используются содержащие гидроксильные группы неорганические частицы, может улучшать исходную гидрофильность обычных покрывающих агентов, а также образовывать гидрофильный покрывающий слой, имеющий краевой угол с водой 30° или меньше, за счет использования двух типов неорганических частиц, имеющих разный диаметр частиц. Композиция может применяться в обычной производственной линии для конструкционных наружных материалов без добавления отдельной покрывающей линии. 4 н. и 8 з.п. ф-лы, 9 табл., 1 ил.

(a) 1-15 мас.% первых неорганических частиц, имеющих средний диаметр частиц от 5 до 30 нм;

(b) 0,05-3 мас.% вторых неорганических частиц, имеющих средний диаметр частиц от 0,2 до 5 мкм;

(c) 1-15 мас.% органосиланового соединения, выраженного следующей формулой (1); и

(d) 50-85 мас.% по меньшей мере одного растворителя, выбранного из группы, состоящей из воды и органического растворителя, со средней точкой кипения от 60 до 150°С;

(e) 0,1-3 мас.% фотокаталитических частиц; и

(d) 0,001-2 мас.% кислоты,

RnSi(OR')4-n (I)

в которой R представляет собой С1-С8-аминоалкильную группу, глицидоксиалкильную группу или изоцианатоалкильную группу;

R' представляет собой низшую С1-C6-алкильную группу; и

n равно целому числу от 0 до 3.

в которой R1 и R2 независимо представляют собой С1С6-алкильную группу;

R3 представляет собой С1-С6-алкильную группу или арильную группу;

OR4 представляет собой группу метокси, этокси, пропокси, изопропокси, бутокси или ацетокси;

R5 представляет собой С1-С12-алкильную группу или арильную группу;

X представляет собой атом водорода или атом галогена;

1 равно целому числу от 5 до 9;

m равно целому числу от 1 до 3; и

n равно целому числу от 0 до 2.

(g) от 1 до 10 мас.% гидролизата алкоксисилан-функционализированного ароматического УФ-поглощающего агента, как определено в п.2;

(h) 1-10 мас.% катализатора теплового отверждения; и

(i) от 1 до 10 мас.% водной полиуретановой эмульсии.

(а) подложку; и

(b) покрывающий слой, образованный путем нанесения кроющей композиции, как определено в любом из пп.1-4, на одну поверхность или обе поверхности подложки.

(a) добавления первых неорганических частиц, имеющих средний диаметр частиц от 5 до 30 нм, к, по меньшей мере, одной дисперсионной среде, выбранной из группы, состоящей из воды, спиртов, кетонов, и их перемешивания с обеспечением дисперсии неорганических частиц;

(b) смешения дисперсии первых неорганических частиц, полученной на этапе (а), со вторыми неорганическими частицами, имеющими средний диаметр частиц от 0,2 до 5 мкм, органосилановым соединением, выраженным нижеследующей формулой (I), кислотой и, по меньшей мере, одним растворителем, выбранным из группы, состоящей из воды и органического растворителя со средней точкой кипения от 60 до 150°С, и протекания реакции в полученной смеси; и

(c) добавления органического растворителя и дисперсии фотокаталитических частиц к продукту реакции, полученному на этапе (b):

RnSi(OR')4-n (I)

в которой R представляет собой С1-С8-аминоалкильную группу, глицидоксиалкильную группу или изоцианатоалкильную группу;

R' представляет собой низшую С1-С6-алкильную группу; и

n равно целому числу от 0 до 3.

(1) добавление катализатора теплового отверждения к продукту реакции этапа (b) и осуществление реакции, проводимые между этапом (b) и этапом (с);

(2) добавление гидролизата алкоксисилан-функционализированного ароматического УФ-поглощающего агента, выраженного нижеследующей формулой (II), к продукту реакции этапа (b) и осуществление реакции, проводимые между этапом (b) и этапом (с); и

(3) добавление водной полиуретановой эмульсии на этапе (с):

в которой R1 и R2 независимо представляют собой С1-С6-алкильную группу;

R3 представляет собой С1-С6-алкильную группу или арильную группу;

OR4 представляет собой группу метокси, этокси, пропокси, изопропокси, бутокси или ацетокси;

R5 представляет собой С1-С12-алкильную группу или арильную группу; X представляет собой атом водорода или атом галогена;

1 равно целому числу от 5 до 9;

m равно целому числу от 1 до 3; и

n равно целому числу от 0 до 2.

(a) покрытия одной поверхности или обеих поверхностей конструкционного наружного материала кроющей композицией по пп.1-4 перед прохождением данного материала через этап охлаждения; и

(b) охлаждения или резки конструкционного наружного материала, покрытого на этапе (а).

| Устройство для широковещания по телефонным проводам | 1939 |

|

SU59555A2 |

| WO 2004011554 А, 05.02.2004 | |||

| СЛОИСТЫЙ МАТЕРИАЛ | 1997 |

|

RU2188763C2 |

| JP 9302280 А, 25.11.1997 | |||

| WO 9952986 А, 21.10.1999 | |||

| US 6197101 А, 06.03.2001 | |||

| JP 2000212473 А, 02.08.2000 | |||

| KR 20040091939 А, 03.11.2004. | |||

Авторы

Даты

2008-12-10—Публикация

2005-06-29—Подача