Изобретение относится к области нанесения покрытий из порошковых материалов, в частности внедрения частиц порошкового материала в импульсном режиме в поверхностные слои изделий. Изобретение может быть использовано в различных отраслях промышленности для придания обработанной поверхности специфических физико-химических свойств, а также для нанесения пятен-меток на изделиях с целью их идентификации, в частности развиваемыми DNA-методами.

Сущность DNA (Digital Nano Authentification) описана в международной патентной заявке, опубликованной под номером WO2006119561, и состоит в маркировании с целью аутентикации товаров, изделий или их частей, изготовленных из металла, стекла, пластмассы, керамики, композитных и других твердых материалов микро- или нано-частицами, несущими кодовую информацию, которая может быть считана неразрушающими методами оптического контроля. В качестве одного из возможных способов нанесения меток для маркировки поверхности упоминается газодинамический метод.

Известны способы и устройства нанесения порошков различных веществ и их смесей на поверхности изделий различных конфигураций и разнообразных материалов газодинамическим методом, описанные, например, в патентах и патентных заявках RU 2081711, RU 2087207, RU 2089665, RU 2128728, RU 2145644, RU 2154694, RU 2181390, RU 2181788, RU 2235148, RU 2245832, СА 2057448, DE 69016433T, ЕР 0484533, US 5302414, US 6402050, WO 9119016.

Сущность газодинамического метода напыления порошков заключается в нанесении частиц этих порошков, разогнанных сверхзвуковой газовой струей, на поверхность изделия. В результате соударения частиц порошка, разогнанных сверхзвуковой газовой струей, с поверхностью изделия можно создавать слои, как со сплошным покрытием из напыляемого материала, так и слои с отдельно внедренными в поверхность частицами порошка напыляемого материала.

Неотъемлемыми частями устройств газодинамического напыления порошков являются сверхзвуковое сопло, источник сжатого газа, питатель порошкового материала и устройство ввода напыляемого порошка в ускоряющую сверхзвуковую газовую струю.

К недостаткам известных способов и устройств газодинамического нанесения порошков, применительно к DNA-методам необходимо отнести следующее.

1. Все они предназначены для нанесения покрытий на поверхность изделий различных размеров и, как правило, обладают большой производительностью, являясь установками, состоящими из нескольких функциональных блоков, из которых практически невозможно создание портативных устройств ранцевого типа с автономным электропитанием и источником сжатого газа.

2. Невозможность работы в импульсном режиме с малым остаточным импульсом последействия, что приводит к существенным потерям порошкового материала, а также налипанию порошков по всему тракту прохождения порошков от питателя порошкового материала до сверхзвукового сопла, что, в свою очередь, приводит к быстрому выходу из строя устройств для газодинамического напыления, в первую очередь из-за того, что параметры сверхзвукового сопла перестают быть расчетными.

3. Невозможность работы в импульсном режиме с возможностью регулировки малых порций порошковых материалов в импульсе, наносимых в качестве метки без изменения расчетных параметров сверхзвукового сопла.

Решаемая данным изобретением техническая задача состояла в создании способа и устройства нанесения малых регулируемых порций порошкового материала, для получения покрытия малой, строго ограниченной площади на поверхности любых размеров и материалов, а также покрытий, маскирующих вышеназванные малые порции нанесенного порошкового материала, но не препятствующих распознаванию этих материалов оптическими методами неразрушающего контроля. При этом устройства, реализующие вышеприведенные возможности, могли бы быть портативными, простыми и надежными в эксплуатации, легко перенастраиваемыми при переходе от одного типа порошков на другой и при переходе от одного типа наносимых меток к другому.

Сущность способа нанесения меток для маркировки поверхности газодинамическим методом, предлагаемым в качестве изобретения, заключается в разгоне газопорошковой взвеси сверхзвуковой газовой струей в разгонном канале и последующем нанесении порошка газопорошковой взвеси на маркируемую поверхность, при этом сверхзвуковую газовую струю подают в разгонный канал из сверхзвукового сопла, в которое сжатый газ подают от источника газа, газопорошковую взвесь подают в разгонный канал из камеры эжекции в виде вихря через кольцевой зазор, образованный внешней поверхностью сверхзвукового сопла и внутренней поверхностью камеры эжекции в месте ее соединения с корпусом разгонного канала, газопорошковую взвесь подают в камеру эжекции из питателя порошкового материала эжекционным способом.

Кроме того, сжатый газ в сверхзвуковое сопло могут подавать импульсно.

Кроме того, газопорошковую взвесь могут подавать в камеру эжекции по касательной к внутренней поверхности камеры эжекции.

Кроме того, сжатый газ на выход из разгонного канала могут подавать с температурой в диапазоне от 1 до 300°С.

Кроме того, количество газопорошковой взвеси, подаваемое в разгонный канал, могут регулировать длительностью импульса подачи сжатого газа в сверхзвуковое сопло.

Кроме того, количество газопорошковой взвеси, подаваемое в разгонный канал, могут регулировать изменением перепада давления между давлением газа в камере эжекции и давлением газа в питателе порошкового материала.

Кроме того, в качестве газа, подаваемого в сверхзвуковое сопло, могут использовать инертные газы и/или их смеси.

Кроме того, в качестве газа, подаваемого в сверхзвуковое сопло, могут использовать воздух.

Кроме того, в качестве газа, подаваемого в сверхзвуковое сопло, могут использовать перегретый водяной пар.

Сущность устройства нанесения меток для маркировки поверхности газодинамическим методом, предлагаемого в качестве изобретения, заключается в том, что устройство включает разгонный канал, камеру эжекции, сверхзвуковое сопло, источник сжатого газа, питатель порошкового материала, при этом разгонный канал и камера эжекции соединены между собой соосно и герметично и в месте этого соединения внутренняя поверхность этого соединения образует кольцевой зазор с внешней поверхностью закритической части сверхзвукового сопла, которое частично расположено внутри камеры эжекции и соединено герметично и соосно с камерой эжекции, вход сверхзвукового сопла соединен с источником сжатого газа с возможностью подачи сжатого газа на вход сверхзвукового сопла, питатель порошкового материала образован разъемными и герметично соединенными корпусом и крышкой, внутри питатель порошкового материала снабжен U-образно изогнутой трубкой с входной и выходной частями, герметично вмонтированными в крышку таким образом, что выходная часть трубки образует герметичное соединение с камерой эжекции, U-образно изогнутая трубка в части, расположенной под крышкой разрезана по U-образному изгибу, а входная часть U-образно изогнутой трубки снабжена отверстием в области, прилегающей к внутренней поверхности крышки.

Кроме того, источник сжатого газа может быть снабжен нагревателем сжатого газа, подаваемого в сверхзвуковое сопло.

Кроме того, источник сжатого газа может быть снабжен устройством импульсной подачи сжатого газа в сверхзвуковое сопло.

Кроме того, источник сжатого газа может быть снабжен устройством регулирования давления сжатого газа, подаваемого в сверхзвуковое сопло.

Кроме того, камера эжекции может быть образована цилиндрической и конической частями, соединенными соосно и герметично.

Кроме того, соединение выходной части U-образной изогнутой трубки с камерой эжекции может быть осуществлено по касательной к внутренней поверхности цилиндрической части камеры эжекции.

Кроме того, входная часть U-образной изогнутой трубки может быть снабжена устройством, регулирующим подачу эжектируемого газа в питатель порошкового материала.

Кроме того, соединение камеры эжекции и сверхзвукового сопла может быть выполнено разъемным.

Кроме того, отношение внутреннего диаметра среза сверхзвукового сопла к внутреннему диаметру разгонного канала может быть выбрано из интервала от 0,8 до 0,95.

Кроме того, отношение внутреннего диаметра разгонного канала к его длине может быть выбрано из интервала от 0,05 до 0,08.

Кроме того, разгонный канал, камера эжекции, сверхзвуковое сопло и питатель порошкового материала могут быть выполнены из материалов, не вступающих в химическое взаимодействие со сжатым газом и/или окружающей средой.

Кроме того, источник сжатого газа дополнительно может быть соединен с устройством, регулирующим подачу эжектируемого газа в питатель порошкового материала.

Технический результат, достигаемый применением предлагаемых изобретений, состоит в том, что создан способ и на его основе портативное устройство ранцевого типа для нанесения меток для маркировки поверхности газодинамическим методом с автономным электропитанием и источником сжатого газа, в работе которого в импульсном режиме сведен к минимуму остаточный импульс последействия, что позволило устранить налипание напыляемых порошков в канале сверхзвукового сопла, что, в свою очередь, устранило возможность изменения его параметров в процессе эксплуатации. Кроме того, это позволило сделать устройство чрезвычайно экономичным по отношению к непроизводственным потерям напыляемых порошков. Этот эффект достигнут в основном за счет совместного использования питателя порошкового материала с разрезной U-образной трубкой, эжекционной подачи газопорошковой взвеси в специальную камеру эжекции и разгоне до нужных скоростей порошка газопорошковой взвеси в разгонном канале.

Кроме того, в созданном устройстве помимо импульсного регулирования количества наносимого порошка, появилась возможность регулировать количество эжектируемого порошка в камеру эжекции за счет изменения количества эжектируемого газа в питатель порошкового материала, что при заданных параметрах сжатого газа, поступающего в сверхзвуковое сопло, приводит к изменению разности давлений газа в питателе порошкового материала и камере эжекции, что позволяет изменять количество порошкового материала в импульсе, не выходя за пределы расчетных параметров сверхзвукового сопла, что позволяет с одинаково высоким качеством осуществлять напыление различных меток на поверхность изделий, не изменяя сверхзвукового сопла.

Кроме того, наличие газовой магистрали, соединения источника сжатого газа с устройством, регулирующим подачу эжектируемого газа в питатель порошкового материала, позволяет эксплуатировать устройство, как в безвоздушном пространстве, так и в помещениях со специальной газовой атмосферой.

Кроме того, ввод газопорошковой взвеси в разгонный канал из вихревой камеры эжекции через кольцевой зазор между внешней поверхностью среза сверхзвукового сопла и внутренней поверхностью камеры эжекции в месте ее соединения с разгонным каналом позволяет создать в разгонном канале струю газопорошковой взвеси с равномерной плотностью порошка в поперечном сечении струи, что обеспечило равномерное распределение порошка по поверхности метки.

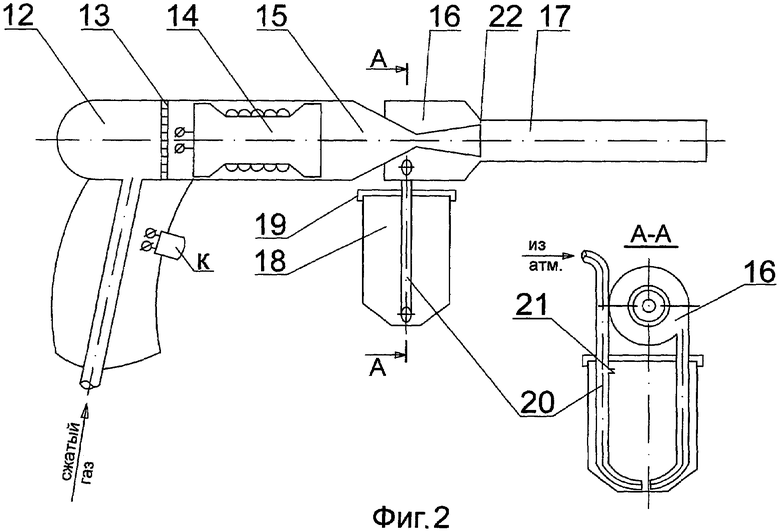

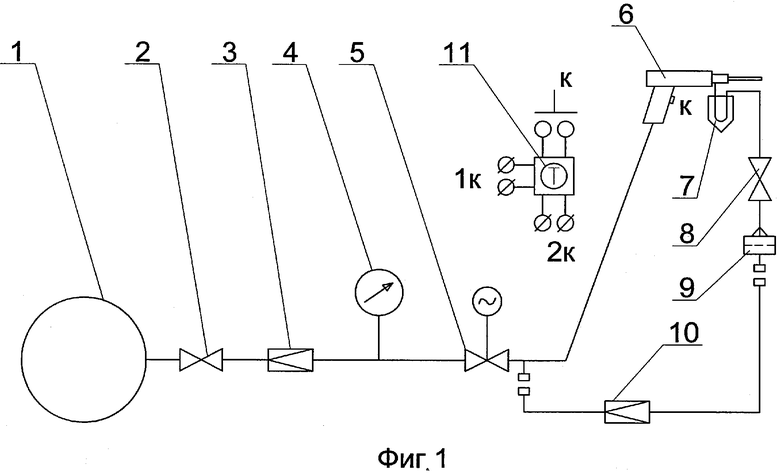

Сущность изобретения поясняется чертежами, где на фиг.1 представлена общая схема устройства, а на фиг.2 - напыляющий узел этого устройства.

Устройство нанесения меток для маркировки поверхности газодинамическим методом включает резервуар 1 сжатого газа (например, баллон сжатого газа, ресивер компрессора и т.д.), запорный вентиль 2, понижающий давление газа редуктор 3, манометр 4, электромагнитный клапан 5 нормально закрытый, напыляющий узел 6, питатель порошкового материала 7, регулировочный вентиль 8, фильтр 9, расходный понижающий редуктор 10, реле 11 времени (таймер Т), имеющее два выходных канала электрической цепи.

Напыляющий узел 6 состоит из корпуса 12, перфорированной шайбы 13, нагревателя газа 14, сверхзвукового сопла 15, камеры 16 эжекции, разгонного канала 17, питателя 7 порошкового материала, образованного разъемными и герметично соединенными корпусом 18 и крышкой 19, U-образно изогнутой трубки 20 с отверстием 21, кольцевого зазора 22 между внешней поверхностью среза сверхзвукового сопла 15 и внутренней поверхностью камеры эжекции 16.

При этом U-образно изогнутая трубка 20 в части, расположенной под крышкой, разрезана по U-образному изгибу. Этот разрез делит трубку 20 на входную и выходную части, герметично вмонтированные в крышку 19 питателя. При этом входная часть U-образно изогнутой трубки 20 снабжена отверстием 21 в области, прилегающей к внутренней поверхности крышки.

Причем камера эжекции 16, разгонный канал 17, U-образно изогнутая трубка 20 и питатель порошкового материала 7 составляют единый сменный узел. Кроме того, разъемное и герметичное соединение корпуса 18 и крышки 19 питателя делают съемным также корпус питателя 18.

Следует отметить, что к элементам, образующим источник сжатого газа в данном варианте реализации устройства, следует отнести резервуар 1 сжатого газа, запорный вентиль 2, понижающий давление газа редуктор 3, манометр 4, электромагнитный клапан 5, перфорированную шайбу 13, нагреватель газа 14 и соединяющие их элементы газовой арматуры.

Способ нанесения меток для маркировки поверхности газодинамическим методом осуществляется следующим образом:

После подачи на вход сверхзвукового сопла 15 газа с давлением, температурой и расходом, необходимыми для работы сверхзвукового сопла в расчетном режиме, истекаемый из сверхзвукового сопла сверхзвуковой поток газа попадает в разгонный канал 17. При этом в камере эжекции 16, за счет кольцевого зазора 22 создается разряжение, в результате этого разряжения возникает разница давлений в камере эжекции 16 и в питателе порошкового материала 7. Это приводит к тому, что через открытый регулировочный вентиль 8 образуется течение газа по U-образно изогнутой трубке 20. Этот поток газа через разрез в изгибе U-образно изогнутой трубки 20 захватывает порошок, засыпанный в питатель порошкового материала, и эжектирует его в камеру эжекции 16. В камере эжекции 16 образуется вихрь газопорошковой взвеси, которая через кольцевой зазор поступает в разгонный канал 17, где подхватывается сверхзвуковым газовым потоком, истекаемым из сверхзвукового сопла 15, разгоняется в разгонном канале 17 и далее разогнанные до необходимой скорости частицы порошка наносятся в нужную точку на маркируемой поверхности.

Рассмотрим работу устройства нанесения меток для маркировки поверхности газодинамическим методом в импульсном режиме с подогревом рабочего газа (например, воздуха).

Открываем разъемную крышку 19, герметично соединенную с корпусом 18 питателя и входной и выходной частями U-образного всасывающего патрубка 20. Засыпаем в корпус 18 питателя необходимое количество порошкового материала для нанесения меток на изделие. Подключаем устройство к резервуару 1 сжатого газа и электрической энергии. Открываем запорный вентиль 2, сжатый газ поступает на понижающий давление газа редуктор 3. Пониженный до рабочего давления, регистрируемого манометром 4, газ подается на электромагнитный клапан 5, нормально закрытый. Нажимаем кнопку К, срабатывает реле 11 времени (таймер Т), подающее электрический сигнал по первому каналу 1К на подачу электрической энергии к нагревателю газа 14. Через заданное таймером Т время, соответствующее времени выхода на тепловой режим, таймер Т подает электрический сигнал по второму каналу 2К на открытие электромагнитного клапана 5, нормально закрытого, и газ при заданном давлении поступает во внутреннюю полость корпуса 12, проходит через отверстия перфорированной шайбы 13, при своем течении вдоль нагревателя газа 14 нагревается до температуры, необходимой для внедрения частиц порошкового материала, ускоряется до сверхзвуковой скорости в сверхзвуковом сопле 15, движется по ускоряющему частицы разгонному каналу 17, натекая на обрабатываемую поверхность изделия. При истечении газа из сверхзвукового сопла 15 в ускоряющий частицы разгонный канал 17 в камере 16 эжекции создается разрежение до - 0,8 атм. При открытом регулировочном вентиле 8, атмосферный воздух эжектируется через фильтр 9, U-образно изогнутую трубку 20, и в ее нижней разрезной части подхватывает частицы порошкового материала, образуя газопорошковую взвесь и транспортирует ее в камеру 16 эжекции по тангенциальному каналу, образованному верхней выходной частью U-образно изогнутой трубки 20, т.е. по касательной к внутренней поверхности камеры эжекции.

При своем течении по U-образно изогнутой трубке 20 газ посредством отверстия 21 выравнивает давление над поверхностью засыпанного в питатель 7 порошка с давлением всасываемого газа. Вращающаяся газопорошковая взвесь в камере 16 эжекции через кольцевой зазор 22, образованный внутренней сужающейся частью камеры 16 эжекции и стенками ускоряющего частицы разгонного канала 17, поступает в ускоряющий частицы разгонный канал 17, смешивается, подогревается и ускоряется сверхзвуковым потоком газа до температуры и скорости, необходимой для нанесения метки из частиц порошкового материала на поверхность изделия. Количество поступающей газопорошковой взвеси из питателя зависит не только от длительности электрического импульса задаваемого реле времени 11 (таймер Т) электромагнитному клапану 5, нормально закрытому (таймер Т в данном случае является порционным дозатором порошкового материала), но и тонкой корректировки всасываемой порции порошкового материала за один импульс, для чего предусмотрен регулировочный вентиль 8, уменьшающий количество всасываемого из атмосферы воздуха. При уменьшении количества всасываемого воздуха захватывается и транспортируется меньшее количество газопорошковой взвеси, что приводит к уменьшению порции порошкового материала за то же самое время, задаваемое таймером Т. По истечении заданного времени, таймер Т подает сигнал на отключение подачи электрической энергии тепловыделяющему элементу 14 и закрытию электромагнитного клапана 5, нормально закрытого. Это позволяет наносить метки со строго дозированным количеством порошкового материала. Размер и конфигурация метки зависят от площади и конфигурации среза проходного сечения, ускоряющего частицы разгонного канала 17, а толщина метки - от времени открытого состояния электромагнитного клапана 5, нормально закрытого.

Этот процесс необходим для нанесения выпуклых меток в виде пятна на поверхности изделий, выполненных из различных материалов. В качестве материалов для нанесения меток используют гранулированные порошковые металлы и их механические смеси, металлы в смесях с оксидами, нитридами, боридами и минеральными красителями. В качестве материалов изделий, на поверхность которых наносятся метки, используют металлы и их сплавы, керамику, стекло, пластмассы, органические соединения, строительные, композитные материалы и другие твердые материалы.

Рассмотрим работу устройства в импульсном режиме без подогрева рабочего газа (например, воздуха).

Подключение устройства к энергоносителям и вывод на режим по давлению рабочего газа описан ранее.

Отключаем на таймере Т подачу электрического сигнала по первому каналу 1К на включение тепловыделяющего элемента 14. Задаем таймером Т по второму каналу 2К время открытого состояния электромагнитного клапана 5, нормально закрытого. Замыкаем контакты нажатием на кнопку К, срабатывает реле времени 11 (таймер Т), подающее электрический сигнал на открытие электромагнитного клапана 5, нормально закрытого. Сжатый газ под давлением подается в напыляющий узел 6, частицы разгоняются до необходимой для процесса внедрения скорости в ускоряющем частицы разгонном канале 17, производится внедрение порошкового материала в поверхность изделия.

Эжектируемая порция порошкового материала определяется временем открытого состояния электромагнитного клапана 5, нормально закрытого, и регулировочным вентилем 8. По истечении времени, заданного таймером Т, электромагнитный клапан 5, нормально закрытый, закрывается, процесс нанесения метки частицами порошкового материала завершился.

Этот процесс необходим в случаях нанесения пятен меток в один слой на поверхности изделий, выполненных из нетермостойких материалов или внедрения частиц, твердость которых существенно выше твердости материала изделия. В качестве материалов для нанесения меток в один слой используются порошковые оксиды, нитриды, бориды, металлы и их сплавы повышенной твердости.

Рассмотрим работу устройства в варианте, предназначенном для эксплуатации устройства, как в безвоздушном пространстве, так и в помещениях со специальной газовой атмосферой. Для конкретности рассмотрим вариант работы в импульсном режиме с подогревом рабочего газа, в качестве рабочего газа используем азот.

Подключаем устройство к источнику сжатого азота и электрической энергии. Подключаем за электромагнитным клапаном 5, нормально закрытым, дополнительную пневматическую магистраль с расходным понижающим редуктором 10. Задаем расходным понижающим редуктором 10 параметры для эжектирования необходимой порции газопорошковой взвеси в камеру 16 эжекции. При нажатии кнопки К, помимо процесса, описанного ранее, сжатый газ (азот) по дополнительной пневматической магистрали через расходный понижающий редуктор 10, фильтр 9 и регулировочный вентиль 8 поступает в питатель порошкового материала 7 по U-образно изогнутой трубке 20. Дальнейший процесс описан в вышерассмотренных вариантах.

Способ и устройство, его реализующее, позволяют создать автономный ранцевый вариант установки. В этом случае в качестве энергоносителей возможно использовать, например, баллон сжатого не горючего газа (воздух, азот и т.д.) и аккумуляторную батарею с напряжением 12-24 В либо любой другой автономный источник электрического питания.

Примеры реализации изобретения.

1. Нанесение метки с подогревом сжатого воздуха на изделия из стекла.

Засыпаем в питатель порошкового материала 7 механическую смесь порошков, например, алюминия 90% гранулометрического состава 20-60 мкм и диоксид кремния 10% гранулометрического состава 1-20 мкм. Подключаем устройство к энергоносителям. Задаем на реле 11 времени (таймер Т) по первому каналу 1К, коммутированному с тепловыделяющим элементом 14, время 5 с, по второму каналу 2К, коммутированному с электромагнитным клапаном 5, нормально закрытым, время 0,2 с. Располагаем срез ускоряющего частицы разгонного канала 17 на расстоянии 15-20 мм от выбранной области для формирования пятна-метки на поверхности изделия, выполненного из стекла. Нажимаем кнопку К, срабатывает таймер Т. Время выхода на тепловой режим и поддержание его в заданном температурном интервале зависит от применяемого тепловыделяющего элемента и колеблется в пределах нескольких секунд, при использовании нагревателя мощностью 1,5 кВт время составит 5 с, время нанесения метки составит 0,2 с, после чего таймер Т отключается, процесс прекращается. Толщина пятна-метки из приготовленной смеси составит около 100 мкм, количество израсходованного порошкового материала с учетом потерь составит около 0,01 г при диметре пятна около 5 мм. Для изменения толщины пятна-метки необходимо изменить время открытого состояния электромагнитного клапана 5, задаваемого таймером Т, или изменить расход эжектируемой газопорошковой взвеси регулировочным вентилем 8.

2. Импульсное внедрение частиц в один слой без подогрева рабочего газа на изделие из металла.

Засыпаем в питатель 7, например, диоксид кремния гранулометрического состава 10-30 мкм. Подключаем устройство к энергоносителям. Задаем на таймере Т по второму каналу 2К время 0,2 с открытого состояния электромагнитного клапана 5, нормально закрытого. Располагаем срез ускоряющего частицы разгонного канала 17 на выбранную область для внедрения частиц на расстоянии 15-20 мм от поверхности изделия, выполненного из металла (например, сталь), и нажимаем на кнопку К. Электромагнитный клапан 5, нормально закрытый, открывается, сжатый газ поступает в напыляющий узел 6, по U-образно изогнутой трубке 20 всасывает газопорошковую взвесь, ускоряет ее в ускоряющем частицы разгонном канале 17 и внедряет их в поверхность обрабатываемого изделия в один слой. Весь процесс протекает за 0,2 с. Количество внедренного порошкового материала с учетом потерь составит 0,008 г при диаметре пятна около 5 мм. Подогрев рабочего газа не производится.

3. Нанесение меток с подогревом рабочего газа азота на изделия из титана.

Засыпаем в питатель 7, например, механическую смесь порошков алюминия 70% гранулометрического состава 20-60 мкм, диоксида кремния 10% гранулометрического состава 1-20 мкм и красителя 20% (охра) гранулометрического состава 1-20 мкм. Соединяем дополнительной магистралью выход электромагнитного клапана 5 со входом регулировочного вентиля 8 через расходный понижающий редуктор 10 и фильтр 9. Подключаем устройство к энергоносителям, задаем на исполнительных механизмах (понижающих редукторах 3 и 10, реле времени 11) необходимые параметры для нанесения метки на поверхность изделия, выполненного из титана. Располагаем срез разгонного канала 17 на расстоянии 15-20 мм от поверхности изделия и нажимаем кнопку К, срабатывает реле времени 11 (таймер Т). В течение 6 с тепловыделяющий элемент 14 выходит на тепловой режим, затем срабатывает электромагнитный клапан 5, нормально закрытый, сжатый газ азот поступает в напыляющий узел 6, нагревается в нем до необходимой температуры и натекает на поверхность изделия из разгонного канала 17. При срабатывании электромагнитного клапана 5, упомянутый ранее сжатый газ азот по дополнительной пневматической магистрали также поступает на понижающий редуктор 10, настроенный на эжектирование азота в питатель порошкового материала 7 и подачу газопорошковой взвеси в разгонный канал 17. Дальнейший процесс нанесения метки описан ранее. Количество нанесенного порошкового материала с учетом потерь составит 0,012 г при толщине метки около 100 мкм и диаметре пятна около 5 мм.

4. Нанесение меток с подогревом сжатого воздуха на поверхность изделия из бетона.

Засыпаем в питатель 7 механическую смесь порошков, например, меди 20% гранулометрического состава 10-30 мкм, алюминия 70% гранулометрического состава 20-60 мкм, диоксида кремния 10% гранулометрического состава 1-20 мкм. Подключаем устройство к энергоносителям. Дальнейший процесс аналогичен процессу нанесения меток на стекло (пример 1). Количество нанесенного порошкового материала с учетом потерь составит 0,015 г при толщине пятна метки около 100 мкм и диаметре около 5 мм.

Изобретение относится к способу и устройству для нанесения меток для маркировки поверхности газодинамическим методом. Способ включает разгон газопорошковой взвеси сверхзвуковой газовой струей в разгонном канале и последующее нанесение порошка газопорошковой взвеси. Сверхзвуковую газовую струю подают в разгонный канал из сверхзвукового сопла, в которое сжатый газ подают от источника газа. Газопорошковую взвесь подают в разгонный канал из камеры эжекции, в которую ее подают из питателя порошкового материала, в виде вихря через кольцевой зазор, образованный внешней поверхностью сверхзвукового сопла и внутренней поверхностью камеры эжекции в месте ее соединения с корпусом разгонного канала. Устройство включает разгонный канал, камеру эжекции, сверхзвуковое сопло, источник сжатого газа и питатель порошкового материала. Сверхзвуковое сопло частично расположено внутри камеры эжекции соосно ей с образованием кольцевого зазора в закритической части сверхзвукового сопла. Вход сверхзвукового сопла соединен с источником сжатого газа. Питатель порошкового материала образован разъемными и герметично соединенными корпусом и крышкой, и внутри снабжен U-образно изогнутой трубкой, которая выполнена разрезной по U-образному изгибу, а ее входная часть снабжена отверстием в области, прилегающей к внутренней поверхности крышки. Технический результат - экономичность, портативность, устранение налипания порошков. 2 н. и 19 з.п. ф-лы, 2 ил.

| WO 2006119561 А, 16.11.2006 | |||

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА ВНЕШНИЕ ПОВЕРХНОСТИ ИЗДЕЛИЙ | 1999 |

|

RU2222640C2 |

| УСТАНОВКА ДЛЯ ГАЗОДИНАМИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЯ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2000 |

|

RU2181390C2 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ИЗДЕЛИЙ, СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ДЛЯ ПОСЛЕДУЮЩЕГО НАНЕСЕНИЯ ПОКРЫТИЯ И УСТРОЙСТВО ДЛЯ ИХ ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2235148C2 |

| US 6811812 А, 02.11.2004 | |||

| US 6722584 А, 20.04.2004. | |||

Авторы

Даты

2008-12-10—Публикация

2006-12-21—Подача