Изобретение относится к области нанесения и получения покрытий из порошковых материалов и может быть использовано в металлургической, машиностроительной, радиоэлектронной и других отраслях промышленности для повышения технологических и физико-химических свойств изделий, восстановления различных изношенных деталей и придания поверхности изделий специфических свойств.

Известен способ получения покрытия из порошковых материалов, включающий введение исходного порошкового материала в ускоряющий частицы материала газовый поток, формирование высокоскоростной газопорошковой струи и нанесение порошкового материала на поверхность изделия [1].

Недостатками этого способа являются: невозможность разогнать газовым потоком частицы материала покрытия до скоростей, близких к скорости ускоряющего их газа, и реализовать процесс формирования покрытия при относительно невысоких параметрах рабочего газа (воздуха) с давлением P < 10•105н/м2.

Указанные недостатки сужают технологические возможности способа и требуют значительных энергозатрат.

Известен также способ получения покрытия из порошковых материалов на поверхности изделия, материал которого выбран из группы, состоящей из металлов, сплавов или диэлектриков, включающий формирование ускоряющего потока рабочего газа-носителя, введение в него частиц порошкового материала, подачу полученной газопорошковой смеси в разгонное сверхзвуковое сопло и нанесение порошкового материала на поверхность изделия газовым потоком [2].

Для осуществления этого способа используется устройство, содержащее распыливающий узел, выполненный в виде сверхзвукового сопла с дозвуковой сужающейся и сверхзвуковой частями и промежуточного сопла, средство подвода сжатого рабочего газа-носителя и средство ввода газопорошковой смеси в распыливающий узел [2].

Недостатками известного способа и устройства являются ограниченные возможности получения качественного материала покрытия вследствие наличия на частицах используемых порошковых материалов поверхностной оксидной пленки и, как результат этого, наличие окислов в структуре материала покрытия, недостаточная эффективность процесса ускорения частиц вследствие их торможения в сжатом пристеночном слое газа у поверхности обрабатываемого изделия, недостаточно высокие физико-химические свойства получаемых покрытий, ограниченные возможности управления скоростью газового потока и частицами порошкового материала, из которого формируется покрытие, наличие трения и торможения частиц вдоль стенок ускоряющего тракта сверхзвукового сопла, приводящих к снижению эффективности процесса нанесения покрытия и ресурса распыливающей системы. Известное устройство является достаточно сложным в конструктивном выполнении. Указанные недостатки не позволяют получать покрытия с высокими физико-механическими свойствами, сужают технологические возможности получения качественного покрытия из порошковых материалов, а также не обеспечивают высокую эффективность процесса нанесения покрытия и высокий ресурс распыливающей системы.

В основе описываемого изобретения лежит задача создания способа получения покрытия из порошковых материалов и устройства для его осуществления, которые позволили бы расширить технологические возможности получения покрытий из различных порошковых материалов и их механических смесей, повысить физико- химические свойства получаемого материала покрытия, увеличить эффективность процесса нанесения и формирования покрытия, а также ресурс распыливающей системы.

Указанный технический результат достигается благодаря использованию способа получения покрытия из порошковых материалов и устройства для его осуществления, сущность которых заключается в следующем.

В способе получения покрытия из порошковых материалов, включающем формирование ускоряющего потока рабочего газа-носителя, введение в него частиц порошкового материала, подачу полученной газопорошковой смеси в разгонное сверхзвуковое сопло и нанесение порошкового материала на поверхность изделия газовым потоком, предусматривается перед подачей газопорошковой смеси в разгонное сопло ее предварительное ускорение инертным по отношению к исходному порошковому материалу газом до скорости, определяемой числом 0,3 ≤ М ≤ 1,0, где М - число Маха, и дополнительное ускорение путем ввода газопорошковой смеси в ядро ускоряющего потока рабочего газа-носителя, а перед нанесением порошкового материала покрытия на поверхность изделия предусматривается отделение порошковых частиц от газа.

Формирование ускоряющего потока рабочего газа-носителя осуществляют по квадратичному закону изменения профиля площади разгонного сверхзвукового сопла. Этим обеспечивается возможность для более эффективного использования энергии газового потока.

Целесообразно осуществлять подачу газопорошковой смеси в разгонное сопло при суммарном расходе ускоряющего потока газа-носителя и инертного по отношению к порошковому материалу газа, устанавливаемом в соответствии с расчетным режимом разгонного сопла.

Способ предусматривает использование в качестве рабочего газа-носителя воздуха или смеси газов, а в качестве инертного по отношению к порошковому материалу газа берут газ или смесь газов, не вступающих в химическое взаимодействие с порошковыми компонентами этого материала.

Перед предварительным ускорением порошковый материал подвергают механической, электрохимической или химической обработке в инертной для исходного порошкового материала газовой среде и в потоке этой среды подают в питатель-дозатор.

Желательно в качестве инертного по отношению к порошковому материалу газа использовать газ с температурой Т ≤ 300 К.

Подача газопорошковой смеси в ядро ускоряющего потока из питателя-дозатора может быть осуществлена в импульсном режиме.

При нанесении порошкового материала на поверхность изделия последнее может подвергаться колебательному перемещению соосно набегающему двухфазному сверхзвуковому потоку.

Для повышения пластичности покрываемой поверхности изделие подвергают поверхностному нагреву.

В процессе нанесения покрытия на покрываемое изделие может быть подан потенциал, обратный по знаку заряда частицам, находящимся в двухфазном потоке газопорошковой смеси.

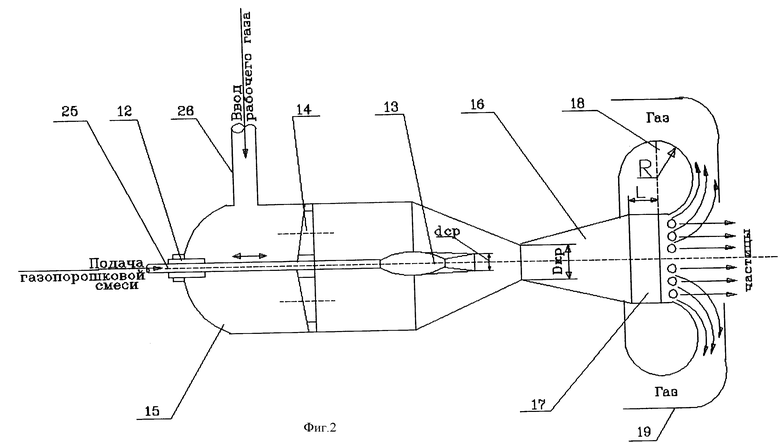

Сущность изобретения в части описываемого устройства заключается в том, что устройство для получения покрытий из порошковых материалов, содержащее распыливающий узел, выполненный в виде разгонного сверхзвукового сопла с дозвуковой сужающейся и сверхзвуковой частями и промежуточного сопла, средство подвода сжатого рабочего газа-носителя, средство ввода газопорошковой смеси в распыливающий узел и питатель-дозатор, снабжено средством подвода дополнительного сжатого инертного по отношению к порошковому материалу газа, промежуточное сопло выполнено сверхзвуковым с диаметром среза dср меньше диаметра критического сечения Dкр разгонного сопла и соосно установлено с возможностью поступательного перемещения в его дозвуковой сужающейся части, а разгонное сверхзвуковое сопло имеет на выходе своей сверхзвуковой части линейный участок, переходящий в участок с криволинейной поверхностью радиуса R.

Устройство предусматривает наличие узла для обработки порошкового материала с целью активации и очистки поверхности частиц материала покрытия, пульсатора газа, соединенного со средством ввода газопорошковой смеси, вибратора для сообщения колебаний покрываемому изделию и источника питания для подачи потенциала на изделие.

Сущность изобретения поясняется фиг. 1 и 2 .

На фиг. 1 представлен общий вид устройства для получения покрытия из порошковых материалов, а на фиг. 2 - распыливающий узел описываемого устройства со средством ввода газопорошковой смеси и разделения двухфазного потока на фракции.

Устройство содержит средство 1 подачи сжатого инертного по отношению к материалу покрытия (смеси порошковых компонентов) газа, запорный вентиль 2, узел 3 предварительной обработки порошкового материала для удаления оксидной пленки и активации частиц, узел 4 сбора оксидной пленки и мелкодисперсной фракции порошка, узел 5 подачи обработанного порошкового материала в питатель-дозатор 6, запорный вентиль 7, пульсатор 8 инертного по отношению к порошковому материалу газа, средство 9 подачи рабочего газа-носителя (например, воздуха), систему 10 управления рабочим процессом нанесения покрытий, нагреватель 11 рабочего газа-носителя, узел 12 поступательного осевого перемещения промежуточного сверхзвукового сопла 13, камеру 14 выравнивания потока газа-носителя, центрирующую перфорируемую втулку 15, разгонное сверхзвуковое сопло 16 с линейным участком 17, переходящим в участок с криволинейной поверхностью 18 для изменения направления движения газового потока, средство 19 отвода газового потока от покрываемого изделия 20, средство 21 крепления и вращения покрываемого изделия, узел 22 возвратно-поступательного перемещения покрываемого изделия, вибратор 23, источник 24 питания, патрубок 25 подачи газопорошковой смеси, патрубок 26 подачи рабочего газа-носителя.

Реализация работы описываемых способа и устройства осуществляется следующим образом.

Инертный по отношению к материалу покрытия (смеси порошковых компонентов) газ под давлением из средства 1 подачи при открытом запорном вентиле 7 поступает в узел 3 предварительной обработки порошкового материала покрытия, предварительно заполненный требуемым количеством порошка (смеси порошков). При включении в работу узла 3 предварительной обработки порошкового материала в нем механическим либо другим способом удаляется оксидная пленка с поверхности частиц порошкового материала покрытия. Отходы предварительной обработки в виде частиц оксидной пленки и некалиброванной мелкодисперсной фракции порошка поступают в узел 4. Затем проводят активацию частиц порошкового материала покрытия электромагнитным, термическим, химическим либо другим способом, зависящим от химического состава и физических свойств порошкового материала (смеси порошковых компонентов) покрытия. Активированные частицы посредством узла 5 подачи порошкового материала поступают в питатель-дозатор 6. После заполнения порошковым материалом и инертным по отношению к нему газом питателя-дозатора 6 производят отключение узлов 3,4,5 и закрывают запорный вентиль 2, прекращая подачу инертного по отношению к порошковому материалу газа.

Для процесса получения покрытия из порошковых материалов рабочий газ-носитель (например, воздух, азот) под давлением из средства 9 подачи подают в систему 10 управления рабочим процессом нанесения покрытий, где давление понижают до требуемого рабочего значения. Пониженный до требуемого давления газ поступает в нагреватель 11 газа, где происходит его подогрев до температуры, соответствующей расчетному режиму работы. Подогретый рабочий газ-носитель поступает по патрубку 26 подачи рабочего газа-носителя в камеру 14 выравнивания потока газа-носителя и затем через профилированные отверстия в центрирующей втулке 15 поступает в разгонное сверхзвуковое сопло 16, где разгоняется до требуемой для нанесения и формирования покрытия скорости. При достижении требуемых параметров рабочего газа-носителя открывают запорный вентиль 7, осуществляя подачу инертного по отношению к порошковому материалу газа, который сначала поступает в пульсатор 8, где приобретает соответствующую по частоте пульсационную составляющую. Из пульсатора 8 инертный по отношению к порошковому материалу газ с требуемой частотой поступает в питатель-дозатор 6, где при смешивании газа с частицами порошкового материала покрытия при переменном давлении образуется газопорошковая смесь, в которой порошковые частицы находятся в виде взвеси. Полученную газопорошковую смесь в виде двухфазного потока подают через патрубок 25 в промежуточное сверхзвуковое сопло 13 и затем в ядро ускоряющего потока газа-носителя в область критического сечения разгонного сверхзвукового сопла 16. Для достижения требуемых расчетных термогазодинамических параметров рабочего газа-носителя и пульсирующей газопорошковой смеси в области критического сечения разгонного сверхзвукового сопла 16 перемещают промежуточное сверхзвуковое сопло 13. Это перемещение осуществляют поступательно вдоль оси сопел посредством узла 12 осевого перемещения на величину, зависящую от скорости истечения и частоты пульсаций газопорошковой смеси в область критического сечения разгонного сверхзвукового сопла 16. Достигнув требуемой величины перемещения, производят отключение узла 12 осевого перемещения промежуточного сверхзвукового сопла 13. Истекающая из промежуточного сверхзвукового сопла 13 пульсирующая смесь частиц с инертным для них газом, имея начальную осевую скорость 0,3 ≤ М ≤ 1,0 (где М - число Маха), смешивается в области критического сечения разгонного сверхзвукового сопла 16 с рабочим газом-носителем, где происходит основное ускорение газопорошковой смеси. Приобретя по тракту разгонного сверхзвукового сопла 16 требуемую скорость, поток газопорошковой смеси выравнивает направление своего движения на линейном участке 17 и затем основная часть потока газа поворачивается на участке, имеющим криволинейную поверхность 18, попадая во входной участок средства 19 отвода газового потока. Порошковые частицы материала покрытия, имея большую массу и инерционность, продолжают свое прямолинейное движение до соударения с поверхностью покрываемого изделия. При достижении необходимых термо- и газодинамических режимов для нанесения покрытия приводят в движение (возвратно-поступательное, вращательное) покрываемое изделие 20, закрепленное в средстве 21 крепления изделия. Затем включают вибратор 23, соединенный с узлом 22 перемещения изделия, и источник питания 24, подающий обратный по знаку движущимся частицам потенциал на изделие 20. Таким образом происходит процесс нанесения и формирования покрытия на поверхности изделия.

В качестве газа, инертного по отношению к порошковому материалу, может быть выбран газ (смесь газов), не вступающий в химическое взаимодействие с порошковым материалом покрытия, например: азот, аргон, гелий, криптон и др. Выбор газа определяется конкретными требованиями к свойствам получаемого покрытия, его структуре и составу материала последнего.

Устранение оксидной пленки с поверхности порошковых частиц материала покрытия, их активация, транспортирование и предварительный разгон инертным для них газом препятствуют окислению материала покрытия и позволяют при нанесении и формировании покрытия получать химически чистые, без окислов в их структуре материалы, существенно улучшить их структуру, физико-химические и технологические свойства.

Коэффициент использования наносимого материала покрытия, адгезия, когезия и его структура зависят от скорости соударения наносимых частиц покрытия о поверхность материала изделия. Предварительное ускорение частиц материала покрытия инертным для них газом при температуре Т ≤ 300 К, скорости ускоряющего их газа 0,3 ≤ М ≤ 1,0 и ввод газопорошковой смеси в ядро ускоряющего их газа-носителя позволяет существенно увеличить скорость частиц материала покрытия до скорости, близкой к скорости ускоряющего их газа, тем самым максимально использовать энергию ускоряющей их газовой струи. Ввод газопорошковой смеси в ядро ускоряющего потока газа-носителя устраняет эффект торможения частиц о стенки проточной части сверхзвукового разгонного сопла, увеличивает ресурс использования устройства, коэффициент использования наносимого материала покрытия. Для устранения эффекта торможения частиц покрытия в пристеночном сжатом слое газа, возникающего при натекании сверхзвуковой струи газа на поверхность изделия, в описываемом способе производят поворот газового потока и его отвод от поверхности обрабатываемого изделия.

Поворот газового потока обусловлен физическим эффектом, возникающим при обтекании плоскопараллельным потоком газа криволинейной поверхности радиуса R. Таким образом, поворот газового потока и его отвод от поверхности обрабатываемого изделия устраняет появление пристеночного сжатого слоя газа на поверхности изделия и частицы покрытия, продолжая свое прямолинейное движение, достигают поверхности изделия со скоростью, которую они приобрели при взаимодействии с ускоряющим их потоком газа. Это позволяет при меньших энергетических параметрах газового потока наносить частицы материала покрытия с более высокими скоростями соударения с поверхностью материала изделия, что приводит к снижению энергозатрат, увеличению коэффициента использования материала покрытия, к улучшению структуры, качества и свойств материала покрытия.

Установление суммарного расхода ускоряющего потока рабочего газа-носителя и инертного по отношению к порошковому материалу покрытия газа в соответствии с расчетным режимом истечения разгонного сопла связано с тем, что расчетный режим истечения газа - режим, при котором давление в выходном сечении разгонного сверхзвукового сопла соответствует давлению окружающей среды. При этом условии скорость истечения газового потока из сверхзвукового сопла будет максимальной. Любое изменение параметров газа-носителя, таких как температура, давление, род газа, приводят к нерасчетному режиму истечения, т. е. потере скорости газового потока и, следовательно, скорости частиц наносимого материала покрытия.

Колебательные движения обрабатываемого изделия при синхронном вводе в импульсном режиме газопорошковой смеси в ядро ускоряющего их потока газа-носителя проводят таким образом, что подача газопорошковой смеси осуществляется в тот момент, когда движение обрабатываемого изделия происходит навстречу движению потока частиц наносимого материала покрытия. В этом случае происходит суммирование скоростей движущихся частиц материала покрытия и скорости перемещения обрабатываемого изделия. В результате скорость столкновения частиц с поверхностью увеличивается. Это приводит к увеличению глубины проникновения частиц в поверхность материала изделия, степени их пластической деформации, увеличению коэффициента использования материала покрытия, улучшению структуры покрытия и его технологических свойств.

Для интенсификации протекания механических и химических процессов в поверхностном слое материала изделия при соударении частиц материала покрытия с поверхностью изделия в описываемом способе производят поверхностный подогрев изделия до температуры, при которой пластичность поверхности материала изделия близка к пластичности материала покрытия. Это позволяет наносить покрытия, обладающие меньшей твердостью на более твердые и менее пластичные поверхности изделий. В этом случае резко изменяются свойства переходной зоны (материал частиц и материал изделия), улучшается ее структура и, как следствие, адгезия покрытия. В переходной зоне также образуется интерметаллическое соединение при нанесении металла на металл, состоящее из материала наносимых частиц покрытия и материала изделия. Твердые частицы при своем движении в потоке газа приобретают определенный по величине и по знаку заряд за счет трения о газ, друг о друга и о стенки проточной части газового тракта. Величина и знак заряда зависят от материала частиц. При подаче обратного по знаку потенциала в описываемом способе на поверхность покрываемого изделия происходит увеличение скорости заряженных частиц при подлете к поверхности изделия и возникновение микродугового разряда при соударении.

Воздействуя на движущийся поток заряженных частиц различными электромагнитными способами и величиной поданного потенциала на изделие, можно управлять процессом нанесения и формирования покрытия.

Это позволяет в процессе нанесения покрытия изменять структуру, свойства и качество покрытия. Конструктивные особенности устройства ввода газопорошковой смеси позволяют осуществить осевой ввод частиц покрытия с начальной скоростью в ядро рабочего ускоряющего их потока газа-носителя, избежав взаимодействия частиц материала покрытия со стенками разгонного сверхзвукового сопла 16 при условии dср ≤ Dкр.

Это позволяет увеличить ресурс использования устройства, максимально использовать энергию газового потока для увеличения кинетической энергии частиц материала покрытия, реализовать процесс формирования покрытия при относительно невысоких входных параметрах газа-носителя, увеличить коэффициент использования наносимого материала.

Описываемое изобретение может быть использовано для получения многофункциональных покрытий и материалов из различных порошковых компонентов, выбранных из группы, в которую входят металлы, сплавы или их механические смеси, а также диэлектрики и органические соединения.

За счет создания условий, позволяющих активировать и исключить на поверхности частиц оксидную пленку, область используемых для нанесения покрытий материалов описываемым изобретением может быть значительно расширена.

Таким образом, описываемые способ и устройство для получения покрытия из порошковых материалов позволяет интенсифицировать процесс нанесения и формирования покрытий из различных порошков и их смесей, получить материал покрытия без наличия в случае необходимости в его структуре оксидных включений, улучшить структуру материала покрытия и его физико-химические свойства, увеличить коэффициент использования материала покрытия, снизить энергетические параметры газового потока, расширить возможности управления процессом нанесения и формирования покрытий, получать материалы в покрытии с уникальными свойствами, расширить технологические и функциональные возможности процесса получения покрытий.

Изобретение может быть использовано в металлургической, машиностроительной, радиоэлектронной отраслях промышленности. Способ включает формирование ускоряющего потока рабочего газа-носителя, введение в него частиц порошкового материала, подачу полученной газопорошковой смеси в разгонное сверхзвуковое сопло и нанесение порошкового материала на поверхность изделия. Перед введением порошка в поток рабочего газа его подвергают предварительному ускорению инертным по отношению к исходному порошковому материалу газом до скорости, определяемой числом 0,3≤М≤1,0, газопорошковую смесь в разгонном сверхзвуковом сопле вводят в ядро ускоряющего потока рабочего газа, а перед нанесением порошкового материала на поверхность проводят отделение порошковых частиц от газа. Устройство содержит распыляющий узел, выполненный в виде разгонного сверхзвукового сопла с дозвуковой сужающейся и сверхзвуковой расширяющейся частями и промежуточного сопла, средство подвода сжатого рабочего газа-носителя, средство ввода газопорошковой смеси в распыливающий узел и питатель-дозатор, средство подвода дополнительного сжатого инертного по отношению к порошковому материалу покрытия газа, промежуточное сопло выполнено сверхзвуковым и соосно установлено с возможностью осевого поступательного перемещения в его дозвуковой части, а разгонное сверхзвуковое сопло имеет на выходе своей сверхзвуковой части линейный участок, переходящий в участок с криволинейной поверхностью радиуса R. Способ позволяет расширить технологические возможности получения покрытий из различных порошковых материалов, увеличить эффективность процесса нанесения. 2 с. и 15 з.п. ф-лы, 2 ил.

0,3 ≤ M ≤ 1,0,

где M - число Маха,

газопорошковую смесь в разгонном сверхзвуковом сопле подвергают дополнительному ускорению путем ввода ее в ядро ускоряющего потока рабочего газа-носителя, а перед нанесением порошкового материала на поверхность изделия проводят отделение порошковых частиц от газа.

| Огнетушитель | 0 |

|

SU91A1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1995 |

|

RU2087207C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ (ВАРИАНТЫ) | 1995 |

|

RU2081202C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ | 1994 |

|

RU2062820C1 |

| RU 95109772 A1, 10.04.97 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ | 1991 |

|

RU2082823C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1995 |

|

RU2087207C1 |

| СПОСОБ НАПЫЛЕНИЯ ПОКРЫТИЙ | 1988 |

|

RU1625045C |

| EP 0375931 A2, 04.07.90 | |||

| КРИВОШИПНЫЙ ПРЕСС | 2001 |

|

RU2228267C2 |

| US 5005764 A, 09.04.91 | |||

| Установка для получения гранул металлов и сплавов | 1973 |

|

SU455812A1 |

| EP 0361710 A1, 04.04.90. | |||

Авторы

Даты

2000-02-20—Публикация

1998-11-05—Подача