Изобретение относится к гидродинамическому ретардеру, согласно ограничительной части п.1 формулы.

Подобные ретардеры известны из многочисленных публикаций. В качестве примера следует назвать DE 3113408 С1.

Исследования и разработки в области ретардеров проводились до сих пор главным образом с точки зрения достижения в режиме торможения как можно более высокой плотности мощности, тогда как в режиме неторможения потребляемая мощность должна быть как можно меньше. В соответствии с этим, конструктивное выполнение ретардеров осуществлялось в значительной степени исключительно с этих точек зрения.

Лишь в немногих публикациях поднят вопрос о шумообразовании ретардеров, в частности в режиме торможения. В этом отношении следует сослаться на ЕР 0634584 В1, где описано соотношение лопаток лопаточных колес ротора и статора, которое у масляных ретардеров, т.е. ретардеров, чьей рабочей средой является масло, должно привести к особенно низкому шумообразованию. В этой публикации описаны также вторичные меры, которые, как правило, еще и сегодня принимаются для демпфирования шума, создаваемого трансмиссией с таким ретардером.

Оказалось, что описанных в ЕР 0634584 В1 мер недостаточно, чтобы при множестве различных конструктивных форм выполнения ретардеров поддерживать на низком уровне среднее шумообразование. В частности, оказывающие влияние на шумообразование величины до сих пор были недостаточно воспроизводимы.

В основе изобретения лежит задача создания гидродинамического ретардера, усовершенствованного в отношении уменьшения шумообразования по сравнению с известными ретардерами. Меры согласно изобретению должны при этом, в частности, сохранить как можно большее число степеней конструктивной свободы.

Эта задача решается посредством гидродинамического ретардера с признаками п.1 формулы. В п.2 описано особенно предпочтительное усовершенствование ретардера по п.1.

Было установлено, что за счет подходящего выбора среднего числа лопаток ретардера можно существенно уменьшить шумообразование. При этом под средним числом лопаток в данном контексте следует понимать среднее арифметическое число лопаток ротора и статора, т.е. половину суммы числа лопаток ротора и статора. При этом согласно изобретению учитывают в то же время так называемый коэффициент смещения профиля. Коэффициент смещения профиля описывает отклонение радиального положения гидравлического контура данного ретардера относительно радиального положения гидравлического контура в ретардере с так называемым нормальным профилем. Более подробно коэффициент смещения профиля вычисляют путем деления наружного диаметра «смещенного профиля» на наружный диаметр нормального профиля. Таким образом, коэффициент смещения профиля, например, при наружном диаметре профиля, который в два раза больше наружного диаметра нормального профиля, составляет 2. Если профиль не смещен относительно нормального профиля, т.е. наружный диаметр рассматриваемого профиля совпадает с наружным диаметром нормального профиля, то коэффициент смещения профиля составляет соответственно 1.

Наружный диаметр нормального профиля устанавливают за счет соотношения наружного и внутреннего диаметров соответствующего профиля. При этом нормальный профиль имеет место именно тогда, когда внутренний диаметр составляет приблизительно 0,4 от величины наружного диаметра. При этом можно назначить допуск 0,05, т.е. для нормального профиля справедлива следующая формула:

DI=0,4±0,05 DA

Для достижения оптимального уменьшения шума учитывают рабочую среду соответствующего ретардера при расчете среднего числа лопаток. Так, для рабочей среды масло или для рабочей среды, состоящей большей частью из масла, минимальное шумообразование возникает тогда, когда среднее число лопаток, умноженное на коэффициент смещения профиля, лежит в диапазоне 22-25. Особенно предпочтительно, если среднее число лопаток, умноженное на коэффициент смещения профиля, составляет для этой рабочей среды 23,5±0,35.

У рабочей среды вода или у рабочей среды, состоящей преимущественно из воды, оптимальное среднее число лопаток, умноженное на коэффициент смещения профиля, составляет 19-22. Предпочтительно среднее число лопаток, умноженное на коэффициент смещения профиля, составляет для рабочей среды вода или водяная смесь 20,5±0,35.

Для обеих рабочих сред особенно хорошие значения шумообразования возникают тогда, когда среднее число лопаток, умноженное на коэффициент смещения профиля, составляет для масла 23,5, а для воды - 20,5.

В одном предпочтительном усовершенствовании изобретения число лопаток устанавливают с помощью отношения между числами лопаток ротора и статора. Особенно предпочтительно, если для рабочей среды масло или масляная смесь число лопаток ротора составляет 1,35 числа лопаток статора. Также здесь предпочтительно назначают допуск ±0,15 в отношении названного коэффициента, т.е. возникает следующее отношение:

ZR=1,35±0,15 ZS

При рабочей среде вода или водяная смесь число лопаток ротора составляет предпочтительно 1,3 от числа лопаток статора. Также здесь предпочтительно назначают допуск ±0,15, т.е. возникает следующее отношение:

ZR=1,3±0,15 ZS

Ниже изобретение более подробно поясняется с помощью чертежей, на которых изображают:

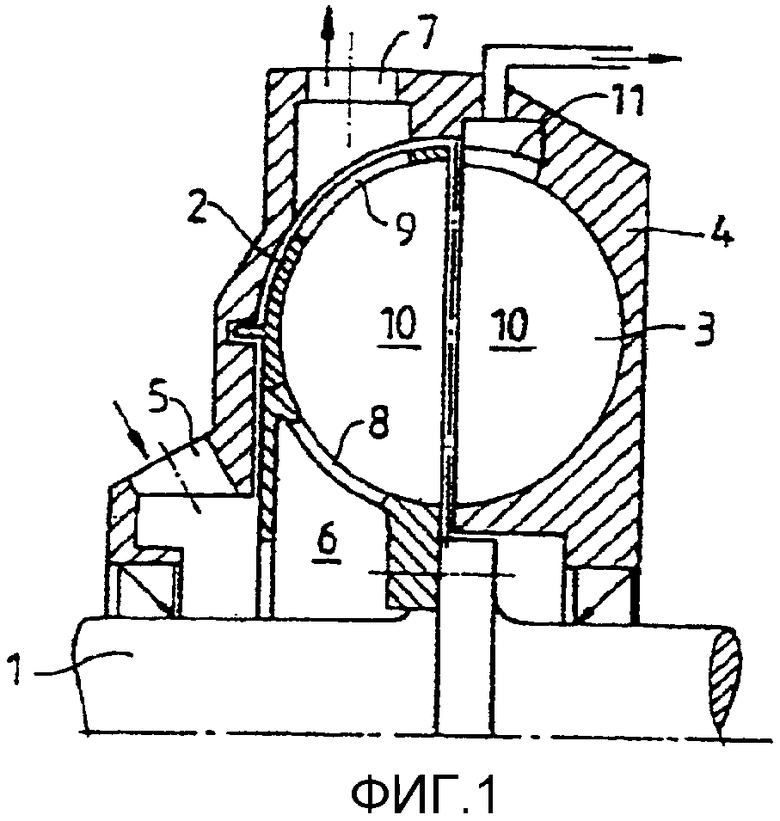

- фиг.1: схематично ретардер в продольном разрезе;

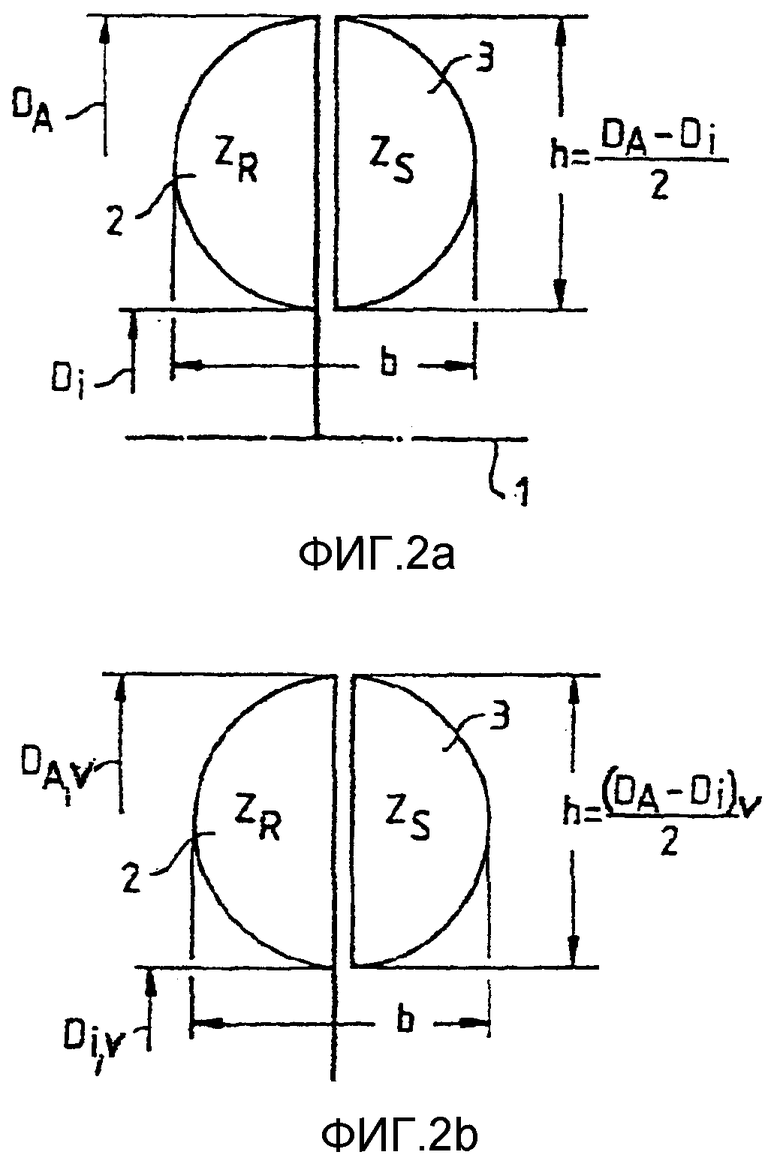

- фиг.2: эксиз с существенными предельными отклонениями размеров профиля ротора и профиля статора ретардера.

Изображенный на фиг.1 ретардер содержит приводной вал 1, на котором на шпонке посажено лопаточное колесо 2 ротора, и лопаточное колесо 3 статора, неподвижно установленное в корпусе 4. В изображенном примере выполнения рабочая жидкость подается к ратардеру по подводящему каналу 5 посредством управляющего устройства (не показано). При этом она попадает сначала в распределительную камеру 6 и снова отводится по выходному каналу 7. На лопаточном колесе ротора во внутренней зоне видны наполнительные шлицы 8, в радиально внешней зоне - опорожняющие шлицы 9. Оба лопаточных колеса, т.е. лопаточное колесо ротора и лопаточное колесо статора образуют между собой тороидальную рабочую камеру 10.

Изобретение не ограничено изображенным выполнением ретардера. Так, в частности, рабочая среда может подводиться к рабочей камере 10 через статор или корпус статора. Для этого корпус статора снабжен предпочтительно радиально внутренним кольцеобразным наполнительным каналом и соседним с ним радиально наружным кольцеобразным опорожняющим каналом. Рабочую среду подают через патрубок в наполнительный канал, оттуда через отверстия или каналы в лопатках статора - так называемых наполнительных лопатках - в рабочую камеру 10 и снова через подходящие отверстия в статоре из рабочей камеры 10 в опорожняющий канал. Оттуда рабочую среду снова посредством подходящих патрубков, в частности ровно одного патрубка, удаляют из ретардера.

При этом рассматривается, в частности, консольная установка ретардера.

На фиг.2 изображены, в том числе, существенные для данного изобретения величины. Так, на фиг.2а профили ротора R и статора S выполнены в виде нормального профиля. Они имеют наружный диаметр DA и внутренний диаметр DI. Внутренний диаметр DI составляет приблизительно 0,4 от наружного диаметра DA. Ротор имеет некоторое число лопаток ZR, а статор - некоторое число лопаток ZS.

На фиг.2b изображен ретардер с так называемым смещенным профилем. В данном случае профиль смещен относительно нормального профиля радиально наружу. Измененные за счет этого величины обозначены дополнительно индексом V. Коэффициент fV смещения профиля возникает в данном случае за счет соотношения наружного диаметра DA,V на фиг.2b и наружного диаметра DA на фиг.2а.

Как видно, коэффициент смещения профиля составляет на фиг.2b приблизительно 2. Само собой, возможно также смещение профиля ретардера относительно нормального профиля радиально внутрь, причем тогда коэффициент смещения профиля составляет менее 1.

Изобретение относится к области автомобилестроения, а именно к гидродинамическим ретардерам. Ретардер содержит лопаточное колесо ротора с числом ZR лопаток, лопаточное колесо статора с числом Zs лопаток. Лопаточное колесо ротора и лопаточное колесо статора образуют между собой тороидальную рабочую камеру, в которой посредством рабочей среды с лопаточного колеса (2) ротора на лопаточное колесо статора передается крутящий момент. Лопатки имеют профиль с внутренним диаметром DI и наружным диаметром DA. Среднее число Zm лопаток, возникающее из половины суммы числа ZR лопаток ротора и числа Zs лопаток статора, умноженное на коэффициент fv смещения профиля, возникающий от деления наружного диаметра DA,v профиля, радиально смещенного относительно нормального профиля, на наружный диаметр DA нормального профиля, установлено в зависимости от рабочей среды. Zm для рабочей среды масло составляет 22-25, в частности 23,5±0,35, а для рабочей среды вода или водяная смесь - 19-22, в частности 20,5±0,35. Нормальный профиль определен следующим отношением: DI=0,4±0,05DA. Достигается уменьшение шумообразования и сохранение степеней конструктивной свободы. 1 з. п. ф-лы, 3 ил.

| US 5651432 A, 29.07.1997 | |||

| Способ разжижения глазурного шликера | 1988 |

|

SU1625836A1 |

| ПРИВОДНОЙ АГРЕГАТ, В ЧАСТНОСТИ, ДЛЯ АВТОМОБИЛЯ | 1995 |

|

RU2145286C1 |

| US 3166161 A, 19.01.1965 | |||

| РОЛИКОЛОПАСТНАЯ МАШИНА | 2001 |

|

RU2205273C2 |

| US 5090523 A, 06.06.1989 | |||

| ГИДРОДИНАМИЧЕСКИЙ ТОРМОЗ-ЗАМЕДЛИТЕЛЬ АВТОМОБИЛЯ | 2001 |

|

RU2216467C2 |

Авторы

Даты

2008-12-10—Публикация

2004-07-09—Подача