Изобретение относится к области трубопроводной техники и может быть использовано в трубчатых изделиях из композиционных материалов, например, в многослойных трубах-оболочках с использованием армировки из стекловолокон, базальтовых или органических волокон.

К трубам-оболочкам из композиционных материалов предъявляются повышенные требования по прочности, надежности, герметичности в зависимости от сложных эксплуатационных условий, а также при изготовлении, транспортировании, монтаже.

Известна труба, содержащая полимерный герметизирующий слой и силовой армированный слой (патент РФ №2095676, МПК7 F16L 9/133). K недостатку такой трубы относится недостаточная прочность и надежность герметизирующего слоя при его изготовлении, монтаже и эксплуатации при перепадах температур.

Известна также труба из пластической оболочки и охватывающий ее стеклопластиковый слой, зафиксированный с помощью взаимных буртиков на торцах трубы (патент РФ №2255263, МПК7 F16L 47/00, 9/133). К недостатку такой трубы можно отнести раздельность подключения слоев при деформации и нагрузке на всю трубу, а также большую деформативность внутреннего слоя в середине, что приводит к снижению допустимых нагрузок, искажению формы и уменьшению надежности.

Кроме того, известны трубы-оболочки, между наружным и внутренним несущими слоями которых размещен герметизирующий слой (патент РФ №2112652 и патент РФ №2165048, МПК7 F16L 9/12). К общим недостаткам таких труб-оболочек из композиционных материалов следует отнести повышенную растрескиваемость внутреннего несущего и герметизирующих слоев при циклических перепадах давления транспортируемой среды, за счет возможных взаимных перемещений и локальных деформаций. Это приводит к преждевременной потере прочности и герметичности.

В качестве ближайшего аналога, выбранного в качестве прототипа, принята герметичная труба-оболочка (по патенту №2232930, МПК7 F16L 9/12, F16L 9/133). Данная труба-оболочка содержит наружный и внутренний несущие слои и промежуточный герметизирующий слой, которые скреплены между собой с помощью кольцевых гофр, поочередно охватывающих своими обращенными друг к другу поверхностями периодические кольцевые выступы на внутреннем слое. Основным недостатком такой конструкции является повышенная неравнопрочность герметизирующего слоя из-за больших значений контактных сжимающих давлений в местах расположения гофр. Это происходит за счет разной усадки при отверждении полимерных матриц несущих слоев, разных линейных коэффициентов температурного расширения при повышении градиента перепада температур на стенках трубы при эксплуатации. Изменение габаритных размеров и конфигурации стенок несущих слоев наиболее значительно при увеличении линейных размеров и в местах изгиба поверхности гофр, что приводит к преждевременному разрушению герметизирующего слоя и потере работоспособности трубы. Данный эффект фиксировался даже при изготовлении трубы после ее термообработки.

Основной задачей изобретения является создание длинномерных герметичных труб-оболочек для эксплуатации при пониженной и повышенной температуре окружающей среды и транспортируемого продукта.

Техническим результатом от использования изобретения является повышение качества изделий, расширения номенклатуры и их надежности.

Основная задача решена и технический результат достигнут за счет совершенствования конструкции герметичной трубы-оболочки путем введения дополнительного конструктивного элемента и придания кольцевым выступам определенной формы и взаиморасположения.

Для этого герметичная труба-оболочка с герметичным промежуточным слоем и несущим наружным и внутренним слоями, скрепленными между собой с помощью кольцевых гофр, поочередно охватывающих своими обращенными друг к другу поверхностями периодические выступы на внутреннем слое, снабжена выполненными на несущих наружном и внутреннем слоях дополнительной отбортовкой, повышенной жесткости с размером по высоте, превышающим не менее чем в два раза размеры периодических выступов, и посредством которой жестко зафиксированы между собой с образованием базовой плоскости трубы-оболочки. А кольцевые периодические выступы на внутреннем слое со стороны, отстоящей от базовой плоскости, выполнены со скосом конической формы, при этом образующая скоса направлена по прямой, проходящей через точку скоса и точку базовой плоскости на расстоянии от оси, равном диаметру точки этого скоса.

Дополнительная отбортовка может быть размещена в средней части трубы-оболочки, а отбортовка внутреннего слоя выполнена в виде выступа, охваченного герметичным промежуточным и наружным несущим слоем.

Кольцевые периодические выступы на внутреннем слое со стороны базовой плоскости могут быть выполнены со скосом конической формы, а ее образующая направлена по прямой, проходящей через точку скоса и точку пересечения базовой плоскости с осью трубы-оболочки.

Отличительными особенностями герметичной трубы-оболочки являются следующие признаки:

- снабжение трубы-оболочки дополнительной отбортовкой повышенной жесткости, посредством которой происходит жесткая фиксация несущих оболочек и образование базовой плоскости трубы-оболочки;

- придание размерам по высоте отбортовки величин, превышающих размеры периодических выступов не менее чем в два раза;

- выполнение кольцевых периодических выступов на внутреннем слое со стороны, отстоящей от базовой плоскости со скосом конической формы;

- направление образующей скоса по прямой, проходящей через точку скоса и точку базовой плоскости на расстоянии от оси трубы-оболочки, равном диаметру точки этого скоса.

Другими отличительными особенностями герметичной трубы-оболочки являются признаки:

- выполнение отбортовки внутреннего слоя в виде выступа, охваченного герметичным промежуточным и наружным несущим слоем;

- выполнение кольцевых периодических выступов на внутреннем слое со стороны базовой плоскости со скосом конической формы;

- направление образующей скоса по прямой, проходящей через точку скоса и точку пересечения базовой плоскости с осью трубы-оболочки.

Указанные отличительные особенности герметичной трубы-оболочки являются существенными признаками, так как каждый из них в отдельности и совместно направлены на решение поставленных задач и достижение нового технического результата.

Жесткая фиксация несущих оболочек между собой посредством дополнительных отбортовок повышенной жесткости позволяет создать локальную базовую плоскость, обеспечивающую начало отсчета температурных деформаций для двух несущих слоев. Повышенная жесткость данного места за счет размеров по высоте отбортовки больших, как минимум, в два раза, чем высота периодических выступов, позволяет как минимум гарантировать выбор данного места в качестве базовой плоскости. Высота отбортовки, при этом наиболее существенно (в кубе) влияет на локальную жесткость, в то время как увеличение ширины носит линейную зависимость.

Скосы конической формы кольцевых периодических выступов позволяют плавно изменять сжимающие усилия между несущими оболочками при их температурных расширениях и сжатиях. При наличии перепада температур по толщине трубы-оболочки во время ее эксплуатации при транспортировании нагретых рабочих сред или термообработки при изготовлении с подогревом изнутри (на оправке), как показывает практика, происходит максимальное сжатие вплоть до разрушения герметизирующего слоя именно на сторонах кольцевых выступов, отстоящих от базовой плоскости. В связи с этим, выбор направления образующей скоса по прямой, проходящей через точку скоса и точку базовой плоскости на расстоянии от оси трубы-оболочки, равном диаметру точки этого скоса, позволяет при данных воздействиях получить на этой стороне кольцевых выступов сжимающие напряжения наиболее близкими к напряжениям соседних цилиндрических участков. Так, при увеличении расстояния от базовой плоскости, происходит пропорциональное увеличение давления за счет термического расширения. В то же время угол наклона конической поверхности выступов также меняется, в сторону уменьшения, что пропорционально уменьшает составляющую по нормали до значения, близкого к давлению на цилиндрической поверхности, а по перпендикулярному направлению обеспечивает относительное перемещение, снижающее общее значение давления.

В случае размещения дополнительной отбортовки в средней части трубы-оболочки и тем самым создания здесь базовой плоскости, возникает возможность уменьшения максимальных расстояний до кольцевых выступов и исходных значений напряжений в два раза. А выполнение отбортовки внутреннего слоя в виде выступа, охваченного герметичным промежуточным и наружным несущим слоем, позволит, сохраняя минимальные напряжения в герметизирующем слое и необходимую прочность связи несущих оболочек между собой, обеспечить герметичность и работоспособность всей трубы-оболочки.

При наличии перепада температур по толщине трубы-оболочки во время ее эксплуатации при транспортировании охлажденных рабочих сред или термообработки при изготовлении с подогревом снаружи (в термопечке), как показывает практика, происходит максимальное сжатие вплоть до разрушения герметизирующего слоя на сторонах кольцевых выступов, со стороны базовой плоскости. Выполнение периодических кольцевых выступов с этой стороны со скосом конической формы, а образующей, направленной по прямой, проходящей через точку скоса и точку пересечения базовой плоскости с осью трубы-оболочки, позволяет при температурных воздействиях получить на этой стороне кольцевых выступов сжимающие напряжения наиболее близкими к напряжениям соседних цилиндрических участков, и сдвиговые напряжения от разницы температурных расширений или сжатий превратить в касательные перемещения.

Указанные отличительные существенные признаки являются новыми, так как их использование в известном уровне техники, аналогах и прототипе не обнаружено, что позволяет характеризовать предложенную конструкцию герметичной трубы-оболочки в указанной совокупности существенных признаков соответствием критерию «новизна».

Единая совокупность новых и общих существенных признаков позволяет решить поставленную задачу и достичь нового технического результата по созданию герметичной трубы-оболочки повышенного качества и надежности, что характеризует предложенное техническое решение существенными отличиями от известного уровня техники аналогов и прототипа. Новое техническое решение основано на новой концепции усовершенствования трубы-оболочки, является результатом разработки с учетом данных экспериментальных исследований, творческого вклада, получено без использования каких-либо рекомендаций в данной области техники или стандартов, является оригинальным по своему конструктивному исполнению, неочевидным для специалистов соответствующей отрасли, характеризуется соответствием критерию «изобретательский уровень».

Сущность изобретения поясняется чертежами и их описанием.

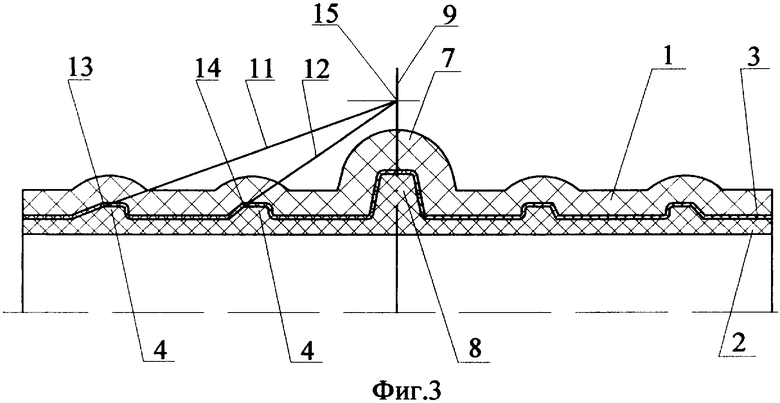

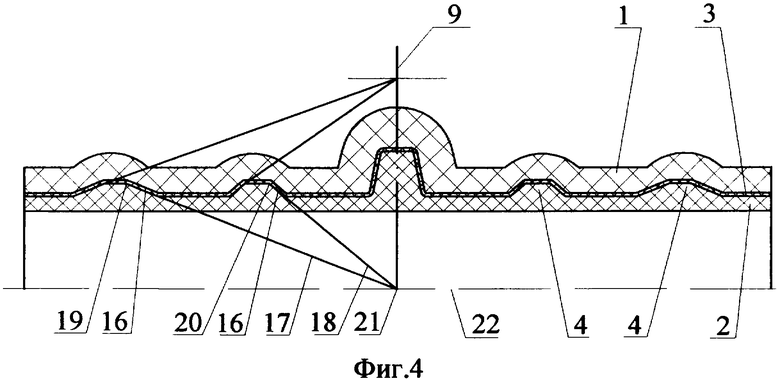

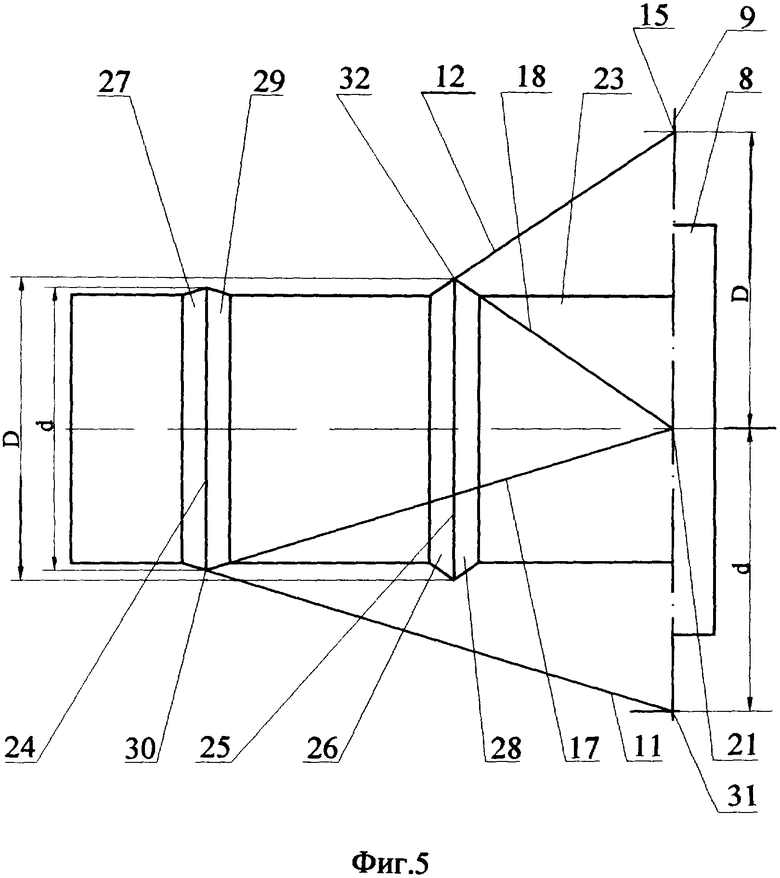

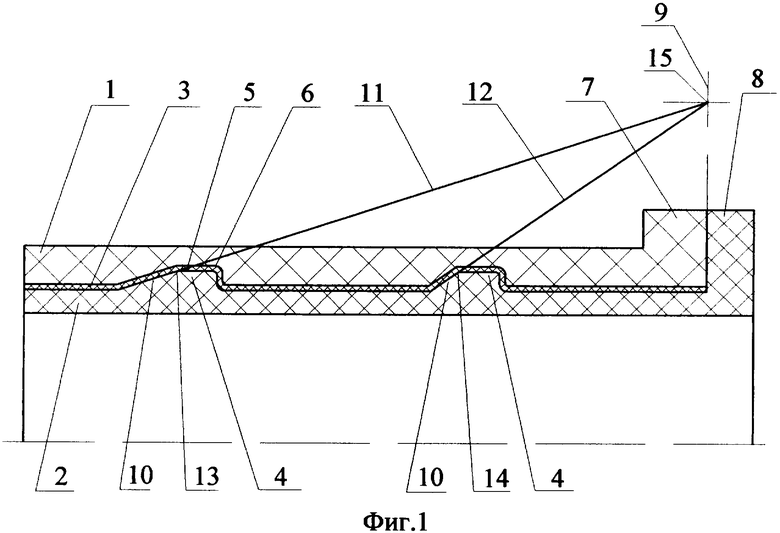

На фиг.1, 2, 3 и 4 показаны половины продольного сечения герметичной трубы-оболочки в разных вариантах исполнения. На фиг.5 приведен внешний вид внутреннего несущего слоя.

Более подробно описание сущности изобретения с показом позиций на указанных графических материалов состоит в следующем.

Герметичная труба-оболочка (фиг.1) содержит наружный несущий слой 1, внутренний несущий слой 2 и герметичный промежуточный слой 3, кольцевые выступы 4 внутреннего несущего слоя охвачены поочередно поверхностью 5 герметичного слоя и поверхностью 6 наружного несущего слоя. Наружный несущий слой снабжен дополнительной отбортовкой 7, а внутренний несущий - дополнительной отбортовкой 8 с образованием базовой плоскости 9. Кольцевые периодические выступы 4 выполнены со стороны, отстоящей от базовой плоскости 9 со скосами конической формы 10. Образующая 11 первого скоса и образующая 12 второго скоса направлены по прямой, проходящей соответственно через точку 13 первого скоса и точку 14 второго скоса, и точку 15, находящуюся на базовой плоскости 9 на расстоянии, равном диаметру точки этого скоса.

Герметичная труба-оболочка (фиг.2), предназначенная для работы с большим диапазоном экплуатационных температур и перепадом температур стенки вплоть до отрицательных значений, содержит наружный несущий слой 1, внутренний несущий слой 2, которые образуют своими отбортовками 7 и 8 базовую плоскость 9, герметичный промежуточный слой 3, кольцевые выступы, которые со стороны базовой плоскости 9 выполнены со скосами конической формы 16. Образующая 17 первого скоса и образующая 18 второго скоса направлены по прямой, проходящей соответственно через точку 19 первого скоса, точку 20 второго скоса и общую точку 21, находящуюся на базовой плоскости 9 в месте пересечения с осью 22 трубы-оболочки.

Герметичная труба-оболочка (фиг.3), изготовленная в длинномерном варианте, содержит наружный несущий слой 1, внутренний несущий слой 2, герметичный промежуточный слой 3. Наружный и внутренний несущие слои размещены в центральной части трубы-оболочки с образованием своими отбортовками 7 и 8, выполненными в форме выступа, базовой плоскости 9. Образующая 11 первого скоса и образующая 12 второго скоса направлены по прямой, проходящей соответственно через точку 13 первого скоса и точку 14 второго скоса, и точку 15, находящуюся на базовой плоскости 9 на расстоянии, равном диаметру точки этого скоса.

Та же герметичная труба-оболочка (фиг.4), изготовленная в длинномерном варианте, предназначенная для работы с большим диапазоном экплуатационных температур и перепадом температур стенки вплоть до отрицательных значений, содержит наружный несущий слой 1, внутренний несущий слой 2, герметичный промежуточный слой 3. Кольцевые выступы 4 со стороны базовой плоскости 9 выполнены со скосами конической формы 16. Образующая 17 первого скоса и образующая 18 второго скоса направлены по прямой, проходящей соответственно через точку 19 первого скоса, точку 20 второго скоса и общую точку 21, находящуюся на базовой плоскости 9 в месте пересечения с осью 22 трубы-оболочки.

Внутренний несущий слой герметичной трубы-оболочки показан на фиг.5.

На наружной поверхности 23 внутреннего несущего слоя размещены дополнительная отбортовка 8, образующая базовую плоскость 9, дальний 24 и ближний 25 кольцевые выступы. Кольцевые периодические выступы выполнены со стороны, отстоящей от базовой плоскости 9, со скосами 26 и 27 конической формы, со стороны базовой плоскости 9 со скосами 28 и 29 конической формы. Образующая скосов дальнего выступа 24 направлена по прямой 11, проходящей через точку 30 выступа и точку 31 базовой плоскости 9 на расстоянии d - диаметра точки 30 от оси. Образующая другого скоса направлена по прямой 17, проходящей через точку 30 и точку 21 - места пересечения оси и базовой плоскости. Образующая скосов ближнего выступа 25 направлена по прямой 12, проходящей через точку 32 выступа и точку 15 базовой плоскости 9 на расстоянии D - диаметра точки 32 от оси. Образующая другого скоса направлена по прямой 18, проходящей через точку 32 и точку 21.

Изготовление герметичной трубы-оболочки заключается в нанесении на оправку намоткой или формовкой нескольких пропитанных связующим армирующих слоев для получения внутреннего несущего слоя 2 и локальной намоткой кольцевых слоев того же материала для оформления кольцевых выступов 4 и отбортовки 8. Затем, после термообработки по режиму полимеризации связующего, проводят очистку обточкой излишков материала и подтеков связующего для оформления наружной поверхности внутреннего слоя 2 и конических скосов 10 и 16 с обеспечением размеров их заданной конфигурации. Далее на полученную поверхность послойно укладывают или наматывают слои невулканизированной резины или несшитого полимерного материала для образования герметизирующего слоя 3 и, по аналогии, с формовкой внутреннего слоя, пропитанный связующим армированный материал наружного несущего слоя 1. Далее проводят повторную термообработку для полимеризации связующего и одновременной вулканизации или сшивки герметизирующего слоя. За счет плотной укладки и натяжения слоев 1 и 3, их усадке при термообработке, происходит плотное обжатие наружной поверхности внутреннего несущего слоя и ее выступов 4 и 8 с образованием плотной по всей толщине многослойной структуры трубы-оболочки.

Повышение функциональности герметичной трубы-оболочки заключается в обеспечении герметичности и целостности среднего герметичного слоя, имеющего небольшие прочностные показатели за счет уменьшения внешних воздействий со стороны внутреннего и наружного слоев. При эксплуатационных температурных и механических воздействиях на трубу-оболочку за счет образования базовой плоскости происходят предсказуемые деформации на поверхностях силовых оболочек, обращенных к герметичному слою. Форма и расположение кольцевых выступов позволяют одновременно сохранять силовую связь между несущими оболочками, оптимально распределять контактные напряжения на поверхности гермослоя, выдерживая воздействия перепадов давлений и температур, локальных и распределенных внешних сил, возникающих при изготовлении и эксплуатации герметичной трубы-оболочки.

Герметичные трубы-оболочки, изготовленные по предложенному техническому решению, показали стабильные положительные результаты по сохранению своих герметичных свойств.

Объем предлагаемого технического решения следует понимать шире, чем конкретное выполнение, приведенное в описании, формуле и чертежах. Форма выполнения представляет собой только возможные предпочтительные варианты.

Таким образом, новое техническое решение в совокупности существенных признаков и предложенных вариантах выполнения, достижения уменьшения контактных давлений на герметичный слой 3 и сохранения его работоспособности без потери герметичности трубы-оболочки, является высоконадежным по сравнению с известным уровнем техники, технологичным и эффективным, соответствует критерию «промышленная применимость», т.е. уровню изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЗЕЛ СОЕДИНЕНИЯ ЭЛЕМЕНТА ТРУБОПРОВОДНОЙ АРМАТУРЫ С ТРУБОЙ ИЗ ПОЛИМЕРНОГО МАТЕРИАЛА И ЭЛЕМЕНТ ТРУБОПРОВОДНОЙ АРМАТУРЫ ДЛЯ НЕГО | 2012 |

|

RU2483238C1 |

| РЕЗИНОКОРДНЫЙ ЭЛЕМЕНТ | 2014 |

|

RU2559682C1 |

| СТАЛЬНАЯ ТРУБА С ВНУТРЕННЕЙ ПЛАСТМАССОВОЙ ОБОЛОЧКОЙ | 2009 |

|

RU2393371C1 |

| ТЕПЛОИЗОЛИРОВАННАЯ ТРУБА И УЧАСТОК ТРУБОПРОВОДА С ГИДРОЗАЩИТОЙ ПО НАРУЖНОЙ ПОВЕРХНОСТИ И ПО ТОРЦАМ | 2014 |

|

RU2576078C1 |

| УСТРОЙСТВО ГЕРМЕТИЗИРУЮЩЕЕ ОТКЛЮЧАЮЩЕЕ | 2008 |

|

RU2366853C1 |

| ГЕРМЕТИЧНАЯ ТРУБА-ОБОЛОЧКА (ВАРИАНТЫ) | 2000 |

|

RU2184898C2 |

| КОНЦЕВОЕ СОЕДИНЕНИЕ ЭЛАСТИЧНОГО ТРУБОПРОВОДА | 2009 |

|

RU2410594C1 |

| Способ ремонта обетонированного участка подводного трубопровода и устройство для его осуществления | 2015 |

|

RU2619954C1 |

| Неразъёмное соединение рукавов высокого давления | 2021 |

|

RU2763974C1 |

| КОНЦЕВОЕ СОЕДИНЕНИЕ ГИБКОГО ЭЛАСТИЧНОГО ТРУБОПРОВОДА | 2012 |

|

RU2529287C2 |

Изобретение относится к области трубопроводной техники и может быть использовано в трубчатых изделиях из композиционных материалов, например, в многослойных трубах-оболочках с использованием стеклопластика. Герметичная труба-оболочка содержит несущий наружный слой с буртиком, внутренний слой с кольцевыми выступами и дополнительным буртиком, между которыми размещен герметичный слой, а буртики образуют базовую плоскость, через точки которой проходят прямые, являющиеся образующими конических скосов кольцевых выступов. Второй точкой привязки образующих являются соответствующие точки начала скосов на наружной поверхности несущего внутреннего слоя. Снижение контактных давлений на материал герметичного слоя от технологических и эксплуатационных факторов изменений температур и давлений увеличивает надежность и долговечность трубы-оболочки, обеспечивая ее герметичность. 2 з.п. ф-лы, 5 ил.

| ГЕРМЕТИЧНАЯ ТРУБА-ОБОЛОЧКА | 2002 |

|

RU2232930C2 |

| ГЕРМЕТИЧНАЯ ТРУБА-ОБОЛОЧКА (ВАРИАНТЫ) | 2000 |

|

RU2184898C2 |

| МНОГОСЛОЙНЫЙ КОРПУС | 1996 |

|

RU2112652C1 |

| ГЕРМЕТИЧНАЯ ТРУБА-ОБОЛОЧКА | 1999 |

|

RU2165048C1 |

| Кинопроектор с оптическим компенсатором | 1947 |

|

SU84088A1 |

Авторы

Даты

2008-12-10—Публикация

2006-07-25—Подача