Изобретение относится к производству армированных волокнами изделий, труб, емкостей, корпусов фильтров и может быть использовано в химической, нефтехимической, строительной, газовой промышленности и других отраслях народного хозяйства, например, в горячем и холодном водоснабжении.

Известны технические решения в виде многослойных конструкций, использующих различные наполнители (стекло- и углеволокнистые наполнители, стеклянные микросферы и т.п.) и органические и минеральные связующие (смолы, цементы и т. п. ) [1]. Такие многослойные трубы предназначены для использования в газомагистральных трубопроводах и могут рассматриваться как прототип.

Известны также способы получения многослойных химически стойких и токопроводящих гибридных материалов [2], включающие пропитку углеродных и стеклянных тканей термореактивными связующими. Трубы, получаемые по такому способу, вполне могут считаться аналогом.

Недостатками указанных прототипа [1] и аналога [2] является то, что соединение разнородных наполнителей с различными связующими приводит к получению конструкций с исключительно высоким уровнем внутренних напряжений. Например, коэффициент термического расширения углепластика и стеклопластика отличается на порядок, что приводит к расслоениям на границе раздела углепластика и стеклопластика, к негерметичности, особенно при многократной смене температурной нагрузки от -30 до +110oC.

Целью изобретения является создание конструкции многослойного корпуса многоцелевого назначения с использованием однотипных технологических приемов на одном и том же оборудовании (например, метода намотки).

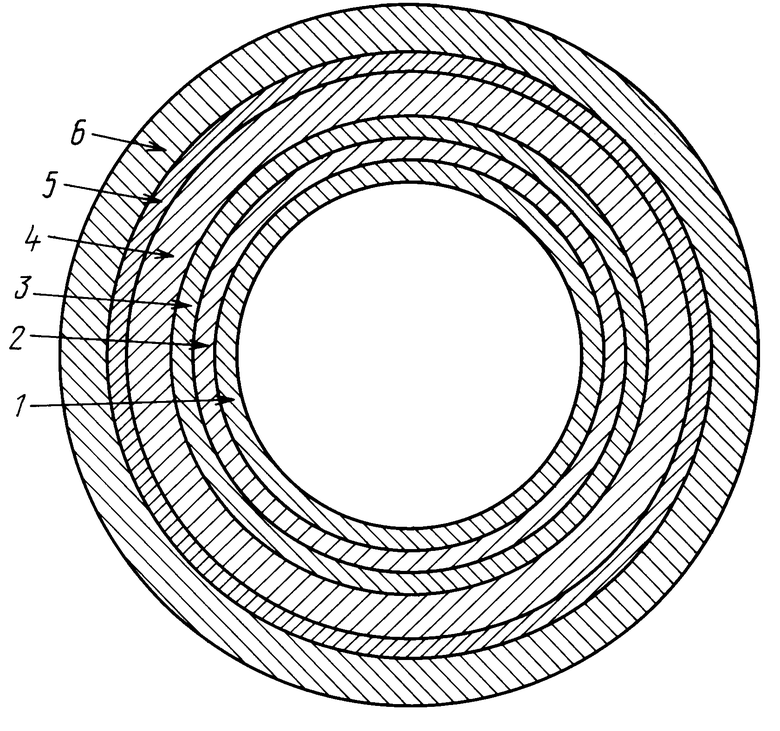

Структура многослойного корпуса показана на чертеже.

Для уменьшения возможности расслоения композиционного многослойного изделия предлагается вводить на границе раздела разнородных слоев углепластика и стеклопластика дополнительный слой 3 полиолефиновой (полиэтилен, полипропилен) или полиэфирного (полиэтилентерефталат) термопластичных полимеров, что существенно снизит уровень внутренних напряжений, повысит длительную прочность при многоцикловой смене температур и обеспечит герметичность корпуса.

Для обеспечения транспортирования агрессивных жидкостей, например кислот, внутренний слой 2 многослойного корпуса предлагается изготавливать из углепластика на основе углеткани "Урал Т - 22", "Вискум", или другой аналогичной, пропитанной фенолформальдегидным связующим. Толщина внутреннего слоя подбирается в зависимости от агрессивности среды и предполагаемого срока службы. Толщина наружного силового слоя стеклопластика 4 подбирается из условий обеспечения прочности изделия при заданных температурно-временных условиях нагружения при эксплуатации.

Для использования изделия по Настоящему изобретению в системах горячего и холодного водоснабжения для бытовых нужд и в системах отопления жилых и производственных помещений предлагается ввести дополнительный внутренний защитный слой 1, который изготавливается из теплопластичного полимера, разрешенного к применению органами санитарного надзора. При этом допускается изготовление дополнительного внутреннего защитного слоя 1 намоткой полиолефиновой пленки (полиэтилен, полипропилен) с обязательной последующей термической сваркой слоев пленки между собой.

Для обеспечения искусственного специального подогрева содержимого многослойного корпуса предлагается использовать дополнительный наружный слой терморегуляции 5, изготовленный из графитированной ткани, пропитанной фенолформальдегидным связующим, модифицированным специальными добавками (например, примесью естественного графита).

Это позволяет при наличии специальных электрических выводов разогревать содержимое корпуса до приемлемых температур, используя электропроводящий слой 5 с гарантированным электросопротивлением за счет пропускания электрического тока от внешнего источника. Для обеспечения электрорегуляции и теплоизоляции в наружный слой 6, состоящий из эластичной пористой пластмассы, например, пенополиуритана, которая наносится на уже сформированный и утвержденный многослойный корпус (слои 1 - 5), после чего многослойный корпус покрывается влагонепроницаемым покрытием.

Исходя из конкретных условий эксплуатации изделий, выбирают те или иные сырьевые материалы: угле- и стеклоткани, термопластичные полимеры в виде пленок, связующие в виде модифицированных фенолформальдегидных, эпоксидных, полиамидных и других смол.

Способ изготовления многослойного корпуса из композиционных материалов состоит в следующем. Углеродную и стеклянные ткани пропитывают в растворе катализатора, высушивают на воздухе или обдуве подогретым воздухом, пропитывают раствором фенолформальдегидной смолы или модифицированным эпоксифенольным связующим в соотношении 40-60 мас.% от массы наполнителя. Одновременно производится резка термопластичных пленок на ленты и намоткой их на отдающие барабаны намоточной машины. Затем на оправку, предварительно обработав ее антиадгезионным составом, наматывают слои из термопластичной пленки, которые свариваются между собой специальным сварочным роликом, затем наматываются слои углеткани, затем опять наматывается и сваривается термопластичный промежуточный слой, после чего наматывают пропитанную другим связующим стекловолокнистую ткань (ленту) или ровинг с заданным числом слоев. На силовой стеклопластиковый слой укладывается терморешулирующий слой углепластика для обогрева из графитированной углеленты, пропитанной модифицированным связующим, чтобы обеспечить гарантированное электросопротивление слоя терморегуляции. Затем заготовка корпуса подвергается термообработке при 125-185oC в течение времени, соответствующем толщине стенки заготовки (средняя величина 10oC15 мин на 1 мм толщины стенки изделия). Затем на остывшую заготовку наносится слой электро- и теплоизоляции (пенополиуретана) и снова термообработка.

Ниже представлены примеры изготовления и результаты испытания многослойных корпусов, получаемых по предлагаемому решению.

Пример 1. Полипропиленовую пленку (ГОСТ 26996 - 86) толщиной 0.1oC0.2 мм наматывают на обработанную антиадгезионной смазкой оправку до получения слоя толщиной 1 мм (т.е. 10oC5 слоев) с обязательным провариванием слоев с помощью обкатывания сварочным роликом при 145oC155oC. Углеродную ткань марки Урал Т-22 (ГОСТ 28005-88) пропитывают 20%-ным раствором бензолсульфокислоты (ТУ6-36-020229-25-89), высушивают в течение 1,5oC2 ч при 20-25oC на воздухе. Затем углеродную ткань пропитывают жидкой фенолформальдегидной смолой СФЖ - 309 (ГОСТ 20907 - 75) с наносом смолы из расчета 100% от веса углеродного наполнителя. Пропитанный углеволокнистый наполнитель наматывается на полипропиленовую пленку. Число слоев 2. Сверху наматывается с одновременной сваркой сваривающим роликом полипропиленовая пленка толщиной 0,1 - 0,2 мм (т. е. 10 или 5 слоев). Затем наматывают пропитанную стеклоткань, указанную ниже.

Стеклянную ткань марки Т-13 (ГОСТ 19170-73) пропитывают в 3%-ном спиртовом растворе бензолсульфокислоты, высушивают в течение 25 с при 40-45oC, пропитывают модифицированным эпоксифенольным связующим с содержанием смолы 52-54% от массы изделия и затем наматывают на предыдущий слой термопластичного полимера. Количество слоев 3. Модифицированное эпоксифенольное связующее представляет собой совместный раствор смолы ЭД-20(ГОСТ 10587 -78) и лак бекелитовый ЛБС-К (ГОСТ 901-78), взятые в соотношении 70:30 по сухому остатку, в органическом растворителе, предоставляющем собой спиртотолуольную смесь в соотношении 50:50.

Это слой многослойного корпуса является определяющим прочностные и упругие свойства конструкции.

Наружный защитный слой терморегуляции (электронагревательный слой) создается намоткой 1 слоя углеродной ленты Вискум ЛН (ТУ 6-06-31-638-88) толщиной 0,6 мм шириной 40 мм, пропитанной раствором модифицированной фенолформальдегидной смолы СФ-010 ГОСТ 18694-80 с добавлением мелкоразмолотого естественного графита в количестве 5oC10 мас.%) для коррекции электросопротивления композиционного углепластика. Концы наружного защитного слоя терморегуляции оформляются металлическими токоподводами (хомутами) для подсоединения нагревателя к сети. Многослойный корпус позволяет поддерживать содержимое при определенной рассчитанной температуре 25-60oC, особенно при морозной зимней погоде.

Наружный тепло- и электроизоляционный слой 6 оформляется из эластичного пенополиуретана на основе сложных и простых полиэфиров линейного строения (1,4 бутандиол или на основе окиси этилена, пропилена) с использованием толуилендиизоцианта, катализатора (50%-ного раствора мочевины), эмульгатора (поверхностно-активного вещества ОП-10), стабилизатора пены (сульфорицината) и регулятора пены (вазелинового масла). Многослойный корпус устанавливают в специальную форму, которую заливают сырьевые компоненты в следующем соотношении, (мас.%):

Полиэфир - 100

Толуилендиизоцианат - 33 - 44

Вода - 2,0 - 2,5

Катализатор - 1,5 - 2,0

Эмульгатор - 1,0 - 1,5

Регулятор пены - 0,1 - 0,3

Залитую форму помещают в камеру, подогреваемую до 35 - 40oC. Цикл, в течение которого происходит вспенивание слоя, длится 12 - 15 мин, после этого форму разнимают, многослойный корпус вынимают из формы. Затем форму очищают, обдувают и смазывают разделительным составом для следующей заливки.

Толщина тепло- и электроизоляции определялась зазором формы и в первом примере составляла 5 мм.

Пример 2. Технология изготовления полностью соответствует примеру 1, сочетание толщин слоев другое: 1-й слой полипропилена 3 мм; 2-й слой углепластика 1,5 мм (3 слоя препрега); 3-й слой полипропилена 3 мм; 4-й слой стеклопластика 6 мм (15 слоев); 5-й слой - нагреватель - 2 слоя углепластика 1,2 мм; 6-й слой тепло- и электроизоляции 10 мм.

Пример 3. Технология изготовления соответствует примеру 1, сочетание толщины слоев другое: 1-й слой полипропилена 5 мм; 2-й слой углепластика 1,5 мм; 3-й слой полипрпилена 5 мм; 4-й слой теплопластика 20 мм; 5-й слой терморегулятор (электронагреватель) - 2 слоя углепластика 1,2 мм,; 6-й слой тепло- и элетроизоляции 15 мм.

Пример 4. Технология изготовления соответствует примеру 1, сочетание слоев другое: 1-й слой 6 мм; 2-й слой 1,5 мм; 3-й слой 6 мм; 4-й слой 35 мм; 5-й слой 1,2 мм; 6-й слой 15 мм.

Пример 5. Технология изготовления соответствует примеру 1, сочетание слоев: 1-й слой 6 мм; 2-й слой 6 мм, 3-й слой 6 мм, 4-й слой 45 мм, 5-й слой 2 мм, 6-й слой 15 мм.

Для сравнения свойств разработанного корпуса с аналогом брали углеродную ткань марки Урал-Т-22 и стеклянную ткань марки ТСФ-(7а) - 7с в массовом соотношении 1 : 6.5, затем углеродную ткань Урал Т - 22 пропитывали связующим, представляющим собой смесь термореактивной азотсодержащей фенольной смолы в органическом растворителе (ацетоне) с эпоксидиановой смолой ЭД - 20 с содержанием соответственно 13-18; 44-46 и 36-43 мас.% и высушивали.

Затем пропитывали стеклянную ткань ТСФ-(7а)-7с в 12%-ном растворе бензолсультфокислоты в этаноле, высушивали в течение 15 с при 35-40oC. После этого наматывали углеволокнистый препрег с содержанием 50% от массы препрега. Затем пропитывают стеклоткань с нанесенной бензолсульфокислотой смолой СФЖ -309 с вязкостью 650oC720 МПа с и наматывали на намотанный углеволокнистый препрег. Общее содержание смолы составляет 5,2%.

Химическая стойкость оценивалась согласно ГОСТ 12020-72, химическая стойкость пластмасс оценивается уровнем потери механических свойств образцов до и после экспозиции образцов в агрессивной среде, %:

Хорошая - 0 - 15

Удовлетворительная - 15,1 - 25

Плохая - свыше 25

Стойкость в горячей (90oC) воде определялась по потере прочности после выдержки в течение 2 лет.

Стойкость в агрессивных средах определялась по потере прочности (%) после 2-х лет экспозиции в пластификационной ванне производства искусственных волокон, которая представляет собой раствор: 10-40 г/л серной кислоты, 10-20 г/л сульфата цинка, 80-150 г/л сульфата натрия; 0,01-0,5 г/л поверхностно-активных веществ; 0,05-0,1 мг/л сероводорода и 0,1-0,6 г/л сероуглерода.

Герметичность определялась путем подачи воды под давлением до 10 атм во внутреннюю полость корпуса с выдержкой 30 мин.

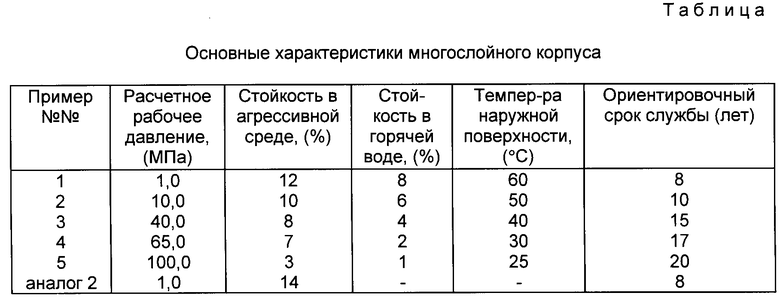

Результаты испытаний образцов корпусов по предлагаемому решению и аналогу приведены в таблице.

Из приведенных данных видно, что изобретение существенно расширяет эксплуатационные возможности изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления термостойкого радиопрозрачного силового композитного корпуса | 2022 |

|

RU2797817C1 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ ИЗ СЛОИСТОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2009 |

|

RU2404377C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННЫХ ВЫСОКОПРОЧНЫХ ИЗДЕЛИЙ | 2002 |

|

RU2224147C1 |

| НАНОГИБРИДНЫЙ ЗАЩИТНЫЙ КОМПОЗИТ | 2009 |

|

RU2420704C1 |

| Углеродкерамический волокнисто-армированный композиционный материал и способ его получения | 2017 |

|

RU2684538C1 |

| Углепластик на основе полифениленсульфидного связующего и способ его получения (варианты) | 2023 |

|

RU2816084C1 |

| Токопроводящее порошковое связующее на основе эпоксидной композиции и способ получения препрега и армированного углекомпозита на его основе (варианты) | 2023 |

|

RU2820925C1 |

| Порошковое связующее на основе циановой композиции и способ получения армированного углекомпозита на его основе (варианты) | 2023 |

|

RU2813882C1 |

| ПОЛИМЕРНОЕ СВЯЗУЮЩЕЕ, КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ЕГО ОСНОВЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2223988C2 |

| КОНТЕЙНЕР ДЛЯ ТРАНСПОРТИРОВКИ ХИМИЧЕСКИ АКТИВНЫХ ЖИДКОСТЕЙ | 1993 |

|

RU2039692C1 |

Использование: изобретение относится к производству армированных волокнами изделий: труб, емкостей, корпусов фильтров и т.д. Сущность изобретения: многослойный корпус содержит несколько слоев из смеси связующего и волокнистого наполнителя, взятых в различных соотношениях. Внутренний слой содержит углеродную ткань, а наружный - стекловолокнистый наполнитель и промежуточный слой. Внутренний слой образован намоткой слоев углеткани, пропитанной фенолформальдегидным связующим, промежуточный слой выполнен из термопластичного полимера, а наружный слой содержит стекловолокно, пропитанное эпоксидной смолой дианового типа с соотношением толщин слоев от 1: 1:( 1-45) до 6: 8: (10-45) мм, причем корпус дополнительно снабжен защитными слоями из термопластичных полимеров, слоями терморегуляции и тепло- и электроизоляции, придающих корпусу новые эксплуатационные свойства. 3 з.п. ф-лы, 1 ил. 1 табл.

Авторы

Даты

1998-06-10—Публикация

1996-02-16—Подача