Изобретение относится к центробежным распылителям, применяемым в химической и других отраслях промышленности для процессов, связанных с переработкой суспензий, растворов и эмульсий.

Известен центробежный распылитель жидкости по а.с. СССР №154177, F26B 3/12, 1961 г., который представляет собой быстровращающийся диск и цилиндр с внутренними каналами различной формы (прототип).

Недостатком такого распылителя является то, что получение тонкодисперсных распылов (капель диаметром 50...200 мкм) посредством таких распылителей сопряжено со значительными энергозатратами (около 15 кВт на 1 т жидкости) и необходимостью использования сложных и дорогостоящих приводных механизмов, так как он имеет большое лобовое сопротивление, обусловленное отрывом пограничного слоя и вихреобразованием при обтекании цилиндрических сопловых вставок. Другими существенными недостатками соплового распылителя являются высокая степень полидисперсности получаемого распыла и малый смоченный периметр каналов.

Технический результат - повышение эффективности распыла и снижение энергозатрат.

Это достигается тем, что в распылителе, содержащем корпус с внутренней камерой, в которой закреплены сопла, каждый из сопел содержит корпус с камерой, в которую запрессован шнек, причем в днище корпуса выполнено дроссельное отверстие, а внутри шнека выполнено отверстие с винтовой нарезкой, направление которой совпадает с направлением внешней винтовой нарезки шнека, а над дроссельным отверстием расположена коническая камера смешения для формирования суммарного мелкодисперсного вращающегося потока.

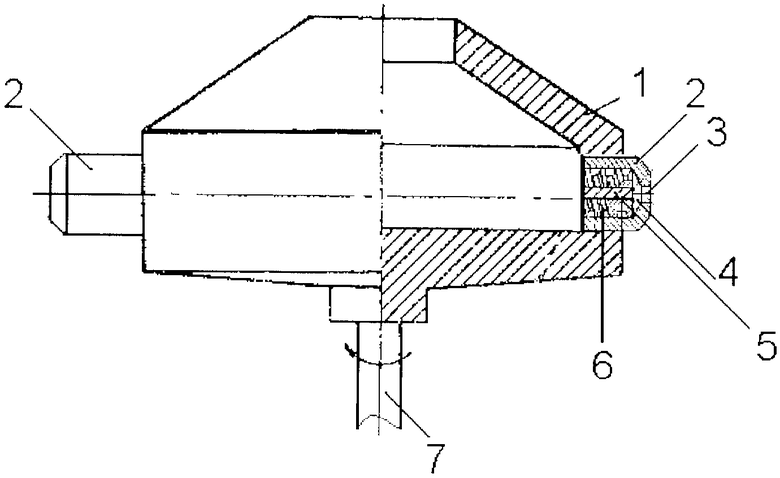

На чертеже изображен общий вид предложенного распылителя.

Центробежный распылитель жидкости имеет полый корпус 1 с крышкой, имеющей центральное отверстие для подачи жидкости, в котором закреплены, по крайней мере, три радиальные цилиндрические сопла 2. Каждое из сопел 2 состоит из корпуса, внутри которого расположен шнек 6, запрессованный в корпус. Внешняя поверхность шнека представляет собой винтовую канавку с правой (или левой) нарезкой. Внутри шнека выполнено отверстие 5 с левой (или правой) винтовой нарезкой. В днище корпуса выполнено дроссельное отверстие 3, ось которого совпадает с осью отверстия 5 в шнеке 6. Между нижним торцом шнека и срезом дроссельного отверстия 3 расположена коническая камера смешения 4. Распылитель приводится во вращение приводным валом 7.

Распылитель работает следующим образом.

Рабочая жидкость через центральное отверстие в крышке подается во внутреннюю полость корпуса 1, где располагается под действием центробежной силы кольцевым слоем по его боковой поверхности, распределяясь равномерно по всем радиальным цилиндрическим соплам 2. При вращении жидкостного кольца создается давление, благодаря которому жидкость преодолевает местное сопротивление входа и поступает во внутреннюю полость сопел 2 одновременно по двум направлениям: во-первых, в винтовую внешнюю полость шнека и, во-вторых, - в отверстие 5 с винтовой нарезкой. Вращающийся поток жидкости из винтовой внешней полости шнека поступает в камеру смешения 4. С другой стороны, в камеру 4 поступает жидкость из отверстия 5 с винтовой нарезкой, совершая вращение в сторону, противоположную внешнему потоку, идущему по шнеку, либо совершая попутное (одинаковое) вращение. При взаимодействии вращающихся потоков в камере 4 происходит дополнительное дробление капель жидкости за счет их соударения в попутных или противоположно вращающихся потоках жидкости (внешнего и внутреннего). Суммарный мелкодисперсный вращающийся поток выходит через дроссельное отверстие 3, причем направление его вращения определяется гидравлическим сопротивлением соответственно внешней или внутренней винтовых полостей и канавок шнека.

Шнек может быть выполнен из твердых материалов: карбида вольфрама, рубина, сапфира.

При среднем диаметре дроссельного отверстия 3, находящимся в диапазоне 2,5...3,5 мм и давлении жидкости под давлением 6...9 МПа обеспечивается распыление от 400 до 1000 кг/ч жидкости. Распылитель прост в изготовлении и обслуживании.

Использование предлагаемого распылителя по сравнению с известными позволяет приблизительно в 1,5 раза снизить частоту вращения приводного механизма корпуса 1, за счет этого упростить его конструкцию и повысить надежность, не менее чем в 2 раза снизить удельные энергозатраты на распыление жидкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕНТРОБЕЖНАЯ ФОРСУНКА | 2007 |

|

RU2339875C1 |

| ЗОЛОУЛОВИТЕЛЬ С ВИХРЕВЫМИ ФОРСУНКАМИ | 2009 |

|

RU2416453C2 |

| ФОРСУНКА ЦЕНТРОБЕЖНАЯ ВИХРЕВАЯ | 2007 |

|

RU2339877C1 |

| ВИХРЕВАЯ ИСПАРИТЕЛЬНО-СУШИЛЬНАЯ КАМЕРА С ИНЕРТНОЙ НАСАДКОЙ | 2007 |

|

RU2335713C1 |

| РАСПЫЛИТЕЛЬНАЯ СУШИЛКА ДЛЯ ЖИДКИХ ПРОДУКТОВ В КИПЯЩЕМ СЛОЕ ИНЕРТНЫХ ТЕЛ | 2007 |

|

RU2335714C1 |

| РАСПЫЛИТЕЛЬНАЯ СУШИЛКА КИПЯЩЕГО СЛОЯ С ИНЕРТНОЙ НАСАДКОЙ | 2007 |

|

RU2335712C1 |

| УСТАНОВКА ДЛЯ СУШКИ РАСТВОРОВ, СУСПЕНЗИЙ И ПАСТООБРАЗНЫХ МАТЕРИАЛОВ | 2007 |

|

RU2335715C1 |

| УСТАНОВКА ДЛЯ СУШКИ СУСПЕНЗИЙ С ИНЕРТНОЙ НАСАДКОЙ | 2007 |

|

RU2335710C1 |

| ФОРСУНКА ЦЕНТРОБЕЖНАЯ | 2007 |

|

RU2339876C1 |

| ГИДРОЗОЛОУЛОВИТЕЛЬ-ТЕПЛОУТИЛИЗАТОР | 2009 |

|

RU2388519C1 |

Изобретение относится к центробежным распылителям, применяемым в химической и других отраслях промышленности для процессов, связанных с переработкой суспензий, растворов и эмульсий. Технический результат - повышение эффективности распыла и снижение энергозатрат. Это достигается тем, что распылитель содержит корпус с внутренней камерой, в которой закреплены сопла. Каждое из сопел содержит корпус с камерой, в которую запрессован шнек. В днище корпуса выполнено дроссельное отверстие, а внутри шнека выполнено отверстие с винтовой нарезкой, направление которой совпадает с направлением внешней винтовой нарезки шнека. Над дроссельным отверстием расположена коническая камера смешения для формирования суммарного мелкодисперсного вращающегося потока. 1 з.п. ф-лы, 1 ил.

| 0 |

|

SU154177A1 | |

| ЦЕНТРОБЕЖНЫЙ РАСПЫЛИТЕЛЬ | 0 |

|

SU316260A1 |

| Устройство для распыления шламов | 1973 |

|

SU692545A3 |

| Центробежный распылитель жидкости | 1983 |

|

SU1159649A1 |

Авторы

Даты

2008-12-20—Публикация

2007-03-13—Подача